1. ņä£ ļĪĀ

ņĀäĒĢ┤ ļÅÖļ░ĢņØĆ ņÜ░ņłśĒĢ£ ņĀäĻĖ░ņĀü, ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ļ░Å ņĀ£ņĪ░ Ļ│ĄņĀĢņØś ņÜ®ņØ┤ņä▒ņ£╝ļĪ£ ļ”¼ĒŖ¼ ņØ┤ņś© ļ░░Ēä░ļ”¼ņÜ® ņ¦æņĀäņ▓┤ļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉśļ®░ ņ¢ćĻ│Ā Ē¢źņāüļÉ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØ┤ ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ļŗż. ņĀäĒĢ┤ ļÅÖļ░Ģ ņĀ£ņĪ░ņÜ® ņ¢æĻĘ╣ņØĆ Ēæ£ļ®┤ ņé░ĒÖö Ēö╝ļ¦ēņØś ļé┤ņŗØņä▒ņØ┤ ņÜ░ņłśĒĢśĻ│Ā ņŻ╝ņĪ░Ļ░Ć ņÜ®ņØ┤ĒĢ£ ļé®ņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļéś ņ╗┤Ēō©Ēä░ ļ░Å ĒåĄņŗĀ ņןļ╣ä ļō▒ Ļ░üņóģ ņĀĢļ░Ć ņĀäĻĖ░, ņĀäņ×É ņןļ╣äņØś Ļ▓Įļ¤ēĒÖö ļ░Å ĻĘ╣ņåīĒśĢĒÖöĻ░Ć ņ¦äĒ¢ēļÉ©ņŚÉ ļö░ļØ╝ ļÅÖļ░Ģ ļæÉĻ╗śĻ░Ć ņ┤łņĀĢļ░ĆĒÖöļÉśĻ│Ā ņ׳ļŗż. ļśÉĒĢ£ Ēśäņ×¼ ņ¢æĻĘ╣ņØś ļé┤ļ¦łļ¬©ņä▒ ļ░Å ļé┤ņŗØņä▒ ļō▒ņØä ņ”ØĻ░Ćņŗ£ĒéżĻĖ░ ņ£äĒĢśņŚ¼ ņĀÉņ░© Ēŗ░ĒāĆļŖä ņ¢æĻĘ╣ņ£╝ļĪ£ ļīĆņ▓┤ļÉśĻ│Ā ņ׳ļŗż

1).

ņĀäĒĢ┤ļÅäĻĖłņŚÉņä£ ņé¼ņÜ®ļÉśļŖö ĻĖ░ņ¦Ć(Substrate) ņĀäĻĘ╣ņ£╝ļĪ£ņŹ©ļŖö Titanium drumņØ┤ ļ¦ÄņØ┤ ņØ┤ņÜ®ļÉśļŖöļŹ░, ĻĘĖ ņØ┤ņ£ĀļŖö ņØīĻĘ╣ Ēæ£ļ®┤ņŚÉ ĒśĢņä▒ļÉśļŖö ņé░ĒÖöļ¦ē ļĢīļ¼ĖņŚÉ ņĀäĒĢ┤ņĢĪ ļé┤ņŚÉņä£ ļ¦żņÜ░ ņÜ░ņłśĒĢ£ ļé┤ņŗØņä▒ņØä ļéśĒāĆļé┤Ļ│Ā, ļÅäĻĖł ĒøäņŚÉ Drumņ£╝ļĪ£ļČĆĒä░ ļÅÖļ░ĢņØä ļČäļ”¼ĒĢśĻĖ░ ņē¼ņÜ┤ ņןņĀÉ ļĢīļ¼ĖņŚÉ Ēśäņ×¼ ņĀ£ļ░ĢĻ│ĄņĀĢņŚÉņä£ ņé¼ņÜ®ļÉśļŖö Titanium drumņØĆ ņĀäĒĢ┤ ļÅÖļ░ĢņØś ņŖżĒÄÖņŚÉ ļ¦×ņČöņ¢┤ ĒśĢņāü, ĻĄ¼ņĪ░, Ēü¼ĻĖ░ņÖĆ Ļ░ÖņØĆ ņĀĢļ│┤Ļ░Ć ļ¬©ļæÉ ļŗ¼ļØ╝ 100% ņŻ╝ļ¼Ė ņāØņé░ ļ░®ņŗØņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ│ĄĻĖēņØ┤ ļÉśĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ ĻĖ░ņĪ┤ņŚÉ ņĀ£ņĪ░ĻĖ░ņłĀņŚÉ ļīĆĒĢ£ ĒŖ╣ĒŚłĻ░Ć ņóģļŻīļÉśņŚłņØīņŚÉļÅä ļČĆĒÆłņØś ņĢłņĀäņä▒ņØä ņ£äĒĢśņŚ¼ ĻĖ░ņĪ┤ņŚÉ ņĀäĒĢ┤ ļÅÖļ░ĢņÜ® Titanium drumņØä ņāØņé░ĒĢ┤ņÖöļŹś ņØ╝ļ│ĖņŚÉņä£ ņĀäļ¤ē ņłśņ×ģĒĢśņŚ¼, ļåÆņØĆ ņØśņĪ┤ļÅäĻ░Ć ņ¦ĆņĀüļÉśĻ│Ā ņ׳ļŗż.

Ē¢źĒøä ņĀäņ×É ĻĖ░ĻĖ░ņØś Ļ│Āņ¦üņĀæĒÖö ļ░Å ņŖ¼ļ”╝ĒÖöņŚÉ ļö░ļØ╝ PCBņØś ĒśæĒö╝ņ╣śĒÖö ļ░Å ļ░Ģļ¦ēĒÖö ĻĖ░ņłĀ ņĀäĻ░£Ļ░Ć ņ¦ĆņåŹļÉĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░, ĒŖ╣Ē׳, PCBņØś ĒśæĒö╝ņ╣śĒÖöņŚÉ ļö░ļØ╝ PCBņŚÉ ņĀüņÜ®ļÉśļŖö ļÅÖļ░ĢņØĆ ļæÉĻ╗ś ļ░Å ņĪ░ļÅäļź╝ ņĀĆĻ░Éņŗ£ĒéżļŖö ļ░®Ē¢źņ£╝ļĪ£ ĻĖ░ņłĀņØ┤ ņĀäĻ░£ļÉĀ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. Ēśäņ×¼ 2Ōł╝12ŃÄø ļæÉĻ╗śņØś ļÅÖļ░ĢņØä ļ░śļÅäņ▓┤ Ēī©Ēéżņ¦ĆņÜ® PCBņŚÉ ņĀüņÜ®ĒĢśĻ│Ā ņ׳Ļ│Ā, Ē¢źĒøä ĒÜīļĪ£ Ēī©Ēä┤ņØś ĒśæĒö╝ņ╣śĒÖöņŚÉ ļö░ļØ╝ 3ŃÄø ņØ┤ĒĢśņØś ĻĘ╣ļ░Ģ ņ▒äņÜ® ļ╣äņ£©ņØ┤ ņ”ØĻ░ĆļÉĀ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉśļŖö ņŗ£ņĀÉņŚÉņä£ ņĀäĒĢ┤ ļÅÖļ░ĢņØś ņŖżĒÄÖĻ▓░ņĀĢņŚÉ ņśüĒ¢źņØä ņŻ╝ļŖö Titanium drum ņĀ£ņ×æ ĻĖ░ņłĀņØś ņżæņÜöņä▒ ļ░Å Ļ┤ĆļĀ© ĻĖ░ņłĀĻ░£ļ░£ņØ┤ ņŗ£ĻĖēĒĢśĻ▓ī ņÜöĻĄ¼ļÉ£ļŗż

2,3).

ĻĖ░ņĪ┤ņØś Titanium drum ņāØņé░ Ļ│ĄņĀĢņØĆ ņĀ£ņĪ░ļÉśļŖö ņĀäĒĢ┤ ļÅÖļ░ĢņØś ĒÆłņ¦ł ņĀĆĒĢś ļ░Å ņāØņé░ņä▒ ļō▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ļŗżņ¢æĒĢ£ ļ¼ĖņĀ£ņĀÉņØ┤ ņ׳ļŗż. ņŚ┤ ņśüĒ¢źļČĆņŚÉ ņØśĒĢ£ ļ¼ĖņĀ£ņĀÉļōżņØä ĒĢ┤Ļ▓░ĒĢśĻ│Ā, ņĀ£ņ×æĻĖ░ņłĀņØś ņżæņÜöņä▒ņØä ņØĖņŗØĒĢśņŚ¼ Titanium drumņŚÉ Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼Ļ░Ć ņłśĒ¢ēņżæņØ┤ļŗż. ņÜ®ņĀæņŚÉ ņØśĒĢ£ ņŚ┤ ņśüĒ¢źļČĆņØś ļ¼ĖņĀ£ņĀÉņØĆ ņØ┤ļĪĀņĀü, ĻĖ░ņłĀņĀü, Ļ▓ĮĒŚśĻ╣īņ¦Ć ļŗżņ¢æĒĢ£ ļČäņĢ╝ņØś ĒĢÖļ¼ĖņĀü ļé┤ņÜ®ļōżņØ┤ Ļ▓░ĒĢ®ļÉśņ¢┤ņĢ╝ ĒĢśļ®░, ņĀ£ņĪ░Ļ│╝ņĀĢņŚÉņä£ ņÜ®ņĀæ Ļ│ĄņĀĢļ│ĆņłśņŚÉ ļö░ļØ╝ ļéśĒāĆļéśļŖö ņŚ┤ ņśüĒ¢źļČĆļź╝ ĒīīņĢģĒĢśĻ│Ā ņÜ®ņĀæ Ļ│ĄņĀĢļ│ĆņłśĻ░äņØś ņāüĒśĖĒÜ©Ļ│╝ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņÜöĻĄ¼ļÉ£ļŗż.

ņĄ£ĻĘ╝ņŚÉļŖö TitaniumņØś ņÜ®ņĀæļČĆņ£äļź╝ ĒÅēĻ░ĆĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦æņżæņĀüņ£╝ļĪ£ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŖö ņČöņäĖņØ┤ļŗż. ņäĀĒ¢ēļÉśņ¢┤ņ¦ä Titanium ņÜ®ņĀæĻ│ĄņĀĢ Ļ│╝ņĀĢņŚÉņä£ņØś ĒśĢņä▒ļÉ£ ņÜ®ņĀæļČĆņ£ä ĒÅēĻ░Ć ņŚ░ĻĄ¼ļĪ£ Lee ļō▒

4)ņØĆ TitaniumņØś Laser peening Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņÜ®ņĀæļČĆņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ Ļ░£ņäĀ ļ░Å ļ░£ņāØļÉ£ ņŚ┤ņĀü ņØæļĀźņØś ņÖäĒÖöņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, Yum

5)ņØĆ TitaniumņØä ņÜ®ņĀæĒĢ£ Ēøä ņÜ®ņĀæļČĆņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦łĻ│╝ ņØĖņן ĒīīņĀłļ®┤ņØś Ļ┤Ćņ░░ņØä ĒåĄĒĢ┤ ĻĄ¼ņĪ░ņĀü ļ│ĆĒÖöļź╝ ĒÖĢņØĖĒĢśņśĆļŗż. ļśÉĒĢ£ Berg ļō▒

6)ņØĆ Ļ░ĆĻ│ĄļÉ£ Titanium ņŗ£ĒÄĖņŚÉ Output voltageļź╝ ļ│ĆĒÖöņŗ£Ēéżļ®┤ņä£ ņØĖņןĻ░ĢļÅäņÖĆ ņÜ®ņĀæļČĆņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØä ĒÅēĻ░ĆĒĢśņśĆņ£╝ļ®░, ņĀäņĢĢĻ│╝ ņŻ╝ĒīīņłśņØś ņĪ░ņĀłņØä ĒåĄĒĢ┤ ņČ£ļĀźņŚÉļäłņ¦Ć ļ│ĆĒÖöņŗ£ņ╝£ ņÜ®ņĀæļČĆņØś ĒŖ╣ņä▒ ĒÅēĻ░ĆĒĢśņśĆļŗż. Kim

7)ņØĆ ņĀäĒĢ┤ ļÅÖļ░Ģ ņāØņé░Ļ│╝ņĀĢņØś ņĀäņ░®Ļ│╝ņĀĢņŚÉņä£ ņĀäĒĢ┤ņĢĪņŚÉ ņśüĒ¢źņØä ļ░øļŖö Titanium ņÜ®ņĀæļČĆņŚÉ ļīĆĒĢ£ ļČĆņŗØĻ▒░ļÅÖņØä ņŚ░ĻĄ¼ĒĢśņśĆņ£╝ļ®░, Min ļō▒

8)ņØĆ Titanium ņÜ®ņĀæ ņŗ£ Ļ░Ćņן ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö GTA ņÜ®ņĀæĻ│ĄņĀĢņŚÉņä£ ņÜ®ņĀæļČĆņØś ĒśĢņāü, ļ│Ćņāē ļ░Å ĻĄĮĒל ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ┤ ņŚ░ĻĄ¼ĒĢśņśĆļŗż.

Lim ļō▒

9)ņØĆ Fiber laserļź╝ ĒÖ£ņÜ®ĒĢ£ Titanium ņÜ®ņĀæĻ│ĄņĀĢ ņŗ£ ļ│┤ĒśĖ Ļ░ĆņŖżļź╝ Ļ│ĄņĀĢļ│ĆņłśļĪ£ ņäĀņĀĢĒĢśņŚ¼ ņÜ®ņĀæĻ│ĄņĀĢņŚÉņä£ ļ│┤ĒśĖĻ░ĆņŖżņØś ņśüĒ¢źņŚÉ ļö░ļźĖ ņÜ®ņĀæļČĆ Ļ░ĢļÅäļź╝ ļČäņäØĒĢśņśĆļŗż. Liu ļō▒

10)ņØĆ Titanium ĒīÉņ×¼ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļĀłņØ┤ņĀĆņØś ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć ļ│ĆņłśņŚÉ ļīĆĒĢ£ TitaniumņØś ņÜ®ņĀæĒŖ╣ņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż. Lee ļō▒

11)ņØĆ TitaniumņŚÉņä£ņØś ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ĒŖ╣ņä▒ņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ┤ ļĀłņØ┤ņĀĆļ╣öņØś Pulse ĒÅŁ, Spot ņ¦üĻ▓ĮņØä Ļ│ĀņĀĢĒĢśĻ│Ā, ņČ£ļĀźņĀäļźśļź╝ ļ│ĆĒÖöņŗ£Ēéżļ®░ ņÜ®ņĀæĒĢ£ Ēøä ņÜ®ņĀæļČĆņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦łņŚÉ Ļ┤ĆĒĢśņŚ¼ ņŚ░ĻĄ¼ĒĢśņśĆļŗż.

ņÜ®ņĀæņĪ░Ļ▒┤ ņĄ£ņĀüĒÖöņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļŖö Kim ļō▒

12)ņØĆ Tita- nium GTA(Gas Tungsten Arc) ņÜ®ņĀæļČĆņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦ł ļ░Å ņä▒ĒśĢņä▒ņŚÉ ļ»Ėņ╣śļŖö Ļ│ĄņĀĢļ│Ćņłśļź╝ ņŚ░ĻĄ¼ĒĢśņśĆļŗż. Lee ļō▒

13)ņØĆ ļ░śņØæĒæ£ļ®┤ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæ ņĪ░Ļ▒┤ņØä ņäĀņĀĢĒĢśļ®░, ņŗżĒŚśņŚÉ ņØśĒĢ£ ņĀæĒĢ®Ļ░ĢļÅä ņØĖņ×ÉņŚÉ ļīĆĒĢ£ ļČäņäØņØä ĒåĄĒĢ┤ ņĄ£ņĀüņĪ░Ļ▒┤ņØś ĻĖ░ņżĆņØä ļ¦łļĀ©ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. Kim ļō▒

14)ņØĆ ņ£ĀĒĢ£ņÜöņåī ĒĢ┤ņäØņØä ĒåĄĒĢśņŚ¼ ņÜ®ņĀæņŚÉ ņØśĒĢ£ ļ│ĆĒśĢĻ│╝ ņ×öļźśņØæļĀźņŚÉ ļīĆĒĢ┤ Ļ│Āņ░░ĒĢśĻ│Ā ņÜ®ņĀæ Ļ│ĄņĀĢņØś ļ│ĆĒÖöņŚÉ ļīĆĒĢ£ ļ│ĆņłśĒĢ┤ņäØņØä ĒåĄĒĢśņŚ¼ ņÜ®ņĀæ ļ│ĆĒśĢĻ│╝ ņ×öļźśņØæļĀźņØä ņĄ£ņåīļĪ£ ĒĢśļŖö ņĄ£ņĀüņØś ņÜ®ņĀæ Ļ│ĄņĀĢņØä ļÅäņČ£ĒĢśņśĆļŗż.

Titanium ņÜ®ņĀæĻ│ĄņĀĢņØś Ļ▓ĮņÜ░ Ļ│ĀļĀżĒĢ┤ņĢ╝ĒĢśļŖö Ļ│ĄņĀĢ ļ│ĆņłśņŚÉ ļ▓öņ£äĻ░Ć ļäōņ¢┤ ļ╣äĻĄÉņĀü ņĄ£ņĀüĒÖö Ļ│ĄņĀĢļ│Ćņłśļź╝ ļÅäņČ£ĒĢśĻĖ░ņŚÉ ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ļŗż

15,16).

Titanium ņÜ®ņĀæ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ļ░Å ņÜ®ņĀæļČĆņØś ĒÆłņ¦łņŚÉ Ļ┤ĆļĀ©ļÉśņ¢┤ ļ¦ÄņØĆ ļ¼ĖĒŚī ļ│┤Ļ│ĀņÖĆ ņŚ░ĻĄ¼Ļ░Ć ņØ┤ļŻ©ņ¢┤ņĪīņ£╝ļéś ĒöīļĀłņØ┤ĒŖĖ ĒśĢņāüņØä ļīĆņāüņ£╝ļĪ£ ņÜ®ņĀæ ĻĖ░ļ▓Ģ ņŚ░ĻĄ¼Ļ░Ć ļīĆļČĆļČäņØ┤Ļ│Ā, Titanium drumņØś ņĀ£ņ×æĻ│╝ņĀĢņŚÉņä£ ņŚ┤ņśüĒ¢źļČĆļź╝ ĒīīņĢģĒĢśņŚ¼ ņÜ®ņĀæĻĖ░ņłĀņØä ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ ņĄ£ņĀüņØś ņÜ®ņĀæņĪ░Ļ▒┤ņØä ņäĀņĀĢĒĢśļŖö ņŚ░ĻĄ¼ļŖö ļ»Ėļ╣äĒĢ£ ņłśņżĆņØ┤ļŗż

17).

ļö░ļØ╝ņä£, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 2ņ░© ņĀäņ¦ĆņÜ® ņĀäĒĢ┤ ļÅÖļ░ĢņŚÉ ļīĆĒĢ£ Titanium drumņŚÉ ņĀüņÜ®ļÉśļŖö ņÜ®ņĀæĻ│ĄņĀĢņØś ņĄ£ņĀüĒÖöļź╝ ņ£äĒĢśņŚ¼, ņÜ®ņĀæ Ļ│ĄņĀĢļ│ĆņłśņŚÉ ļö░ļźĖ ĒĢ┤ņäØ Ļ▓░Ļ│╝ļź╝ ĒÖĢņØĖĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ņŚ░ĻĄ¼ ļ¬®Ēæ£ļź╝ ļŗ¼ņä▒ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Titanium drumņØś Transient thermal - static structural ņŚ░ņä▒ĒĢ┤ņäØņØä ĒåĄĒĢ┤ ņś©ļÅä ļČäĒż, ņØæļĀź ļ░Å ļ│ĆĒśĢļźĀ ņśłņĖĪņØä ĒĢśņśĆļŗż.

ņŚ┤Ēāäņåīņä▒ ņŗ£ļ«¼ļĀłņØ┤ņģś Ļ▓░Ļ│╝ļź╝ ĻĖ░ļ░śņ£╝ļĪ£, Titanium drum ņÜ®ņĀæĻ│ĄņĀĢ ļ│Ćņłśļź╝ ņĄ£ņĀüĒÖö ĒĢĀ ņłś ņ׳ļŖö ņłśĒĢÖņĀü ļ¬©ļŹĖņØä Ļ░£ļ░£ĒĢśņśĆĻ│Ā GPS(Generalized-Pattern Search) ņĄ£ņĀüĒÖö ĻĖ░ļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ 2ņ░© ņĀäņ¦ĆņÜ® ņĀäĒĢ┤ ļÅÖļ░ĢņŚÉ ļīĆĒĢ£ Titanium drumņØś ņĄ£ņĀüņØś ņÜ®ņĀæ Ļ│ĄņĀĢļ│Ćņłśļź╝ ņäĀņĀĢĒĢśņśĆļŗż. ņäĀņĀĢļÉ£ ņÜ®ņĀæ Ļ│ĄņĀĢļ│Ćņłśļź╝ ņØ┤ņÜ®ĒĢśņŚ¼, ņĀäĒĢ┤ ļÅÖļ░ĢņŚÉ ļīĆĒĢ£ Titanium drumņØś ņĢłņĀäņ£© ļ░Å ļé┤ĻĄ¼ņä▒ Ē¢źņāüņØä ĻĘ£ļ¬ģĒĢśņśĆļŗż.

2. ņŚ┤Ēāäņåīņä▒ ĒĢ┤ņäØ

ņŚ┤ņĀäļŗ¼ņØś ĒśĢĒā£ņŚÉļŖö ņĀäļÅä, ļīĆļźś, ļ│Ąņé¼ ļō▒ņØś ĒśĢĒā£Ļ░Ć ņ׳ļŗż. ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņŚ┤ņĀäļÅäņŚÉ ņØśĒĢ£ ĒĢ┤ņäØņØ┤ ņŻ╝ļĪ£ ņłśĒ¢ēļÉśļ»ĆļĪ£ ņØ┤ņŚÉ ļīĆĒĢ£ ņ¦Ćļ░░ļ░®ņĀĢņŗØņØä ņåīĻ░£ĒĢśĻ│Ā Ļ▓ĮĻ│äņĪ░Ļ▒┤ņŚÉ ļīĆĒĢ£ ĻĖ░ļ│Ė ņé¼ĒĢŁņØä ĻĖ░ņłĀĒĢśņśĆļŗż.

ņĀäļÅäļŖö ņŚ┤ņŚÉļäłņ¦ĆĻ░Ć ņś©ļÅäņØś ĻĄ¼ļ░░ņŚÉ ņØśĒĢ┤ņä£ Ļ│Āņ▓┤ļéś ņ£Āņ▓┤ļź╝ ĒåĄĒĢ┤ņä£ ņĀäļŗ¼ļÉśļŖö ĒśäņāüņØ┤Ļ│Ā ļīĆļźś, ļ│Ąņé¼ ļō▒Ļ│╝ ĻĄ¼ļ│äļÉśĻ▓ī ļÉ£ļŗż. ņŚ┤ņĀäļŗ¼ ļ░®ļ▓Ģ ņżæņØś ĒĢśļéśņØĖ ņĀäļÅäļŖö FourierņØś ļ▓Ģņ╣Öņ£╝ļĪ£ ņŗ£Ļ░äļŗ╣ ļ│ĆĒÖöļ¤ēņØś ĒśĢĒā£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ĻĖ░ņłĀļÉ£ļŗż. ļō▒ļ░®ņä▒ ņ×¼ļŻīņØś Ļ▓ĮņÜ░ņŚÉļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż.

ņŗØ (1)ļĪ£ Ēæ£ĒśäļÉśļŖöļŹ░,qļŖö ļŗ©ņ£ä ļ®┤ņĀü ļŗ╣ņØś ļ▓ĢņäĀnļ░®Ē¢źņ£╝ļĪ£ņØś ņŚ┤ ĒØÉļ”ä ļ│ĆĒÖöņ£©ņØ┤ļ®░, ╬║ļŖö ņś©ļÅäņØś ĒĢ©ņłśņØĖ ņŚ┤ņĀäļÅä Ļ│äņłśņØ┤ļŗż. ņŗØņØś ņØīņØś ļČĆĒśĖļŖö ņ¢æņØś ļ░®Ē¢źņØś ĒØÉļ”äņØĆ ņś©ļÅä ĻĄ¼ļ░░ņØś ņØīņØś ļ░®Ē¢źņØ┤ļ»ĆļĪ£ (ņ”ē, ņś©ļÅäĻ░Ć ļåÆņØĆ Ļ││ņŚÉņä£ ļé«ņØĆ Ļ││ņ£╝ļĪ£ ĒØÉļ”ä) ĒżĒĢ©ļÉśņ¢┤ ņ׳ļŗż. ņ¦üĻĄÉ ņóīĒæ£Ļ│äņŚÉņä£ļŖö ņŚ┤ ĒØÉļ”ä ļ▓ĪĒä░ņØś Ļ░ü ņÜöņåīļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż.

ņŗØ (2)Ļ░Ć ļÉśļ®░, ļ▓ĪĒä░ ĒśĢĒā£ļĪ£ļŖö ņĢäļלņØś ņŗØĻ│╝ Ļ░Öļŗż.

ņØ┤ļ░®ņä▒ ņ×¼ļŻīņØś Ļ▓ĮņÜ░ ņ¦üĻĄÉņóīĒæ£Ļ│äļĪ£ Ēæ£ĒśäļÉ£ Fourier ļ▓Ģņ╣ÖņØĆ ļŗżņØīĻ│╝ Ļ░Öļŗż.

ņŗØ (4)ļĪ£ Ēæ£ĒśäļÉśļ®░, kij ļŖö ņŚ┤ņĀäļÅä ĒģÉņä£ņØ┤ļ®░ ļ╣äĻ░ĆņŚŁņĀüņØĖ ņŚ┤ņŚŁĒĢÖ ļ▓Ģņ╣ÖņŚÉ ņØśĒĢśņŚ¼ ļīĆņ╣ŁĒ¢ēļĀ¼ņØ┤ ļÉ£ļŗż.

ņŚ┤ņĀäļÅä ļ░®ņĀĢņŗØņØĆ ņś©ļÅäņŚÉ ļö░ļØ╝ ļ│ĆĒĢśļŖö ņŚ┤ņĀäļÅäĻ│äņłśļź╝ Ļ░Ćņ¦ä ļō▒ļ░®ņä▒ Ļ│Āņ▓┤ņØś Ļ▓ĮņÜ░ ņŚ┤ņŚÉļäłņ¦Ć ļ░®ņĀĢņŗØņØĆ FourierņØś ļ▓Ģņ╣ÖņØä ņØ┤ņÜ®ĒĢ£ ņŚÉļäłņ¦Ć ļ│┤ņĪ┤ņØś ļ▓Ģņ╣ÖņŚÉ ņØśĒĢ┤ņä£ ĻĄ¼ĒĢ┤ņ¦äļŗż. ņŚÉļäłņ¦Ć ļ│┤ņĪ┤ņØś ļ▓Ģņ╣ÖņØĆ

ņŗØ (5)ņØ┤ļ®░QļŖö ļŗ©ņ£ä ļČĆĒö╝ļŗ╣ņØś ļé┤ļČĆ ņŚ┤ ņāØņä▒ļźĀņØ┤Ļ│Ā, ŽüļŖö ļ░ĆļÅä,cļŖö ļ╣äņŚ┤, ĻĘĖļ”¼Ļ│ĀtļŖö ņŗ£Ļ░äņØ┤ļŗż. cļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ņś©ļÅäņŚÉ ļö░ļØ╝ ļ│ĆĒĢ£ļŗż. ņŚ┤ņĀäļŗ¼ Ļ│äņłśļéś ļ╣äņŚ┤ņØ┤ ņś©ļÅäņŚÉ ļö░ļØ╝ ļ│ĆĒĢśļ®┤ ņŗØ (5)ļŖö ļ╣äņäĀĒśĢ ļ░®ņĀĢņŗØņØ┤ ļÉśĻ│Ā ļæÉ Ļ░Ćņ¦Ć Ļ│äņłśĻ░Ć ļ¬©ļæÉ ņś©ļÅäņŚÉ ļö░ļØ╝ ļ│ĆĒĢśņ¦Ć ņĢŖņ£╝ļ®┤ ņäĀĒśĢ ļ░®ņĀĢņŗØņØ┤ļŗż. ļō▒ļ░®ņä▒ ņ×¼ļŻīņÖĆ ņØ╝ņĀĢĒĢ£ ņŚ┤ Ļ┤ĆļĀ© Ļ│äņłśļź╝ Ļ░Ćņ¦ä ļ░®ņĀĢņŗØņØś Ļ▓ĮņÜ░ņŚÉļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż.

ņŚ¼ĻĖ░ņŚÉņä£ ╬▒ļŖö ņŚ┤ ĒÖĢņé░Ļ│äņłśļĪ£ņä£ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ ņĀĢņØś ļÉ£ļŗż.

ņŚ┤ ĒŖ╣ņä▒Ļ│äņłśļōżņØ┤ ņØ╝ņĀĢĒĢśĻ│Ā ļé┤ļČĆņŚÉņä£ ņŚ┤ņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖö Ļ▓ĮņÜ░, ņŚ┤ņĀäļŗ¼ ļ░®ņĀĢņŗØņØĆ ĒÖĢņé░ ļ░®ņĀĢņŗØņØ┤ ļÉśļ®░ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ Ēæ£ĒśäļÉ£ļŗż.

ņŚ┤ ĒŖ╣ņä▒Ļ│äņłśĻ░Ć ņØ╝ņĀĢĒĢśĻ│Ā ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ņŚ┤ņĀäļŗ¼ņØ┤ ļŗ¼ļØ╝ņ¦Ćņ¦Ć ņĢŖņ£╝ļ®┤ ņŚ┤ņĀäļŗ¼ ļ░®ņĀĢņŗØņØĆ ļŗżņØīĻ│╝ Ļ░Öļŗż.

ņŗØ (9)ļĪ£ ļÉśĻ│Ā Poisson ļ░®ņĀĢņŗØņØś ĒśĢĒā£Ļ░Ć ļÉ£ļŗż. ņŚ┤ ĒŖ╣ņä▒Ļ│äņłśĻ░Ć ņØ╝ņĀĢĒĢśĻ│Ā ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ņŚ┤ņĀäļŗ¼ņØ┤ ļŗ¼ļØ╝ņ¦Ćņ¦Ć ņĢŖņ£╝ļ®░ ļé┤ļČĆņŚÉņä£ ņŚ┤ņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖņ£╝ļ®┤ ļŗżņØīĻ│╝ Ļ░Öļŗż.

ņŗØ (10)ņØś ĒśĢĒā£ļĪ£ ņŚ┤ņĀäļŗ¼ ļ░®ņĀĢņŗØņØ┤ Ļ░äļץĒÖö ļÉśĻ│Ā Laplace ļ░®ņĀĢņŗØņØ┤ ļÉ£ļŗż. ņ£äņØś ņŗØņŚÉņä£Ōłć2TļŖö ņ¦üĻĄÉņóīĒæ£Ļ│äņŚÉņä£ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ Ēæ£ĒśäļÉ£ļŗż.

ņŗØ (11)ņØĆ ņāüĻĖ░ņØś Ļ░ĆņĀĢļōżņØä ĻĖ░ņ┤łļĪ£ ĒĢśņŚ¼ ANSYS S/Wļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŚ┤ļ░ĢņØī SimulationņØä ņłśĒ¢ēĒĢśņśĆļŗż.

Titanium outer drum ņÜ®ņĀæ ņŗ£ Ļ│ĄņĀĢļ│ĆņłśņØĖ ņÜ®ņĀæņĀäļźśņÖĆ ņĢäĒü¼ņĀäņĢĢņØĆ ņÜ®ņĀæļČĆņÖĆ ĻĘĖ ĻĄ¼ņĪ░ļ¼╝ņŚÉ ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć ņśüĒ¢źņØä ļ»Ėņ╣śļŖöļŹ░ ļīĆĒæ£ņĀüņØĖ ņÜ®ņĀæļ│ĆĒśĢ, ņ×öļźśņØæļĀź ļ░Å ņØæļĀźļČäĒżņØś ĻĄ¼ņĪ░ņĀüņØĖ ņĢłņĀäņä▒ņØä ĒÖĢļ│┤ĒĢśĻ│Āņ×É ANSYS Transient thermal, Static structural ĒĢ┤ņäØ ToolņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŚ┤ņĀäļŗ¼ ļ░Å ņŚ┤ Ēāäņåīņä▒ ĒĢ┤ņäØņØä ņŗżņŗ£ĒĢśņśĆļŗż.

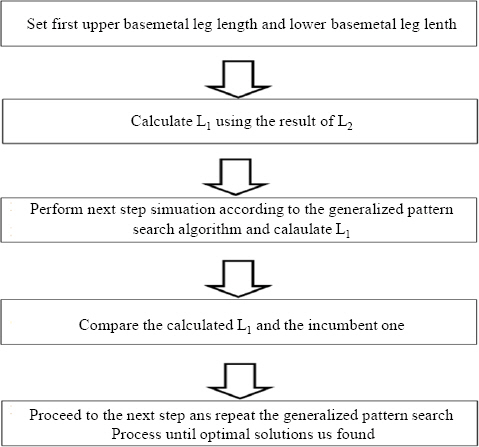

Fig. 1ņŚÉļŖö ĒĢ┤ņäØ ņĀłņ░©ļź╝ ļéśĒāĆļé┤ņŚłņ£╝ļ®░, 2ņ░© ņĀäņ¦ĆņÜ® Titanium drumņØś 2ņ░©ņøÉ ņäżĻ│äļÅäļ®┤ņØä ļ░öĒāĢņ£╝ļĪ£ 3D ļ¬©ļŹĖļ¦ü ĒöäļĪ£ĻĘĖļשņØĖ SolidWorks S/Wļź╝ ņé¼ņÜ®ĒĢśņŚ¼ 3D ļ¬©ļŹĖļ¦üņØä ņłśĒ¢ēĒĢśņśĆĻ│Ā, ļ│Ė ĒĢ┤ņäØņØä ņ£äĒĢśņŚ¼ Titanium ņ×¼ņ¦łņØś DrumņØä ņé¼ņÜ®ĒĢśņśĆļŗż.

Fig. 2ļŖö ņāüņÜ® ĒöäļĪ£ĻĘĖļשņØä ņé¼ņÜ®ĒĢśņŚ¼ ĒĢ┤ņäØĒĢśĻ│Āņ×É ĒĢśļŖö Titanium drumņØś ĻĄ¼ņĪ░ļź╝ ļéśĒāĆļéĖļŗż.

Fig.┬Ā1

The procedure and method for thermal-structural analysis simulation

Fig.┬Ā2

The 3D modeling of a titanium drum

ļ│Ė ņŚ░ĻĄ¼ ļ¬®ņĀüņØĖ Titanium outer drumņØś ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØ ļ░Å ņŚ┤ Ēāäņåīņä▒ ĒĢ┤ņäØņØä ņ£äĒĢ£ Titanium ņ×¼ņ¦łņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņ¦ĢņØĆ

Table 1ņŚÉ ļéśĒāĆļé┤ņŚłĻ│Ā, ĒÖöĒĢÖņĀü ĒŖ╣ņ¦ĢņØĆ

Table 2ņŚÉ ļéśĒāĆļéĖļŗż. ņŚ┤ Ēāäņåīņä▒ ĒĢ┤ņäØņØĆ ņÜ®ņĀæļČĆņØś ņś©ļÅä ļČäĒż ļ░Å ņś©ļÅä ļ│ĆĒÖöļź╝ Ļ░Ćņāüņ£╝ļĪ£ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ņłśĒ¢ēĒĢśĻ│Ā ņŚ┤ņŚÉ ņØśĒĢ£ ļ│ĆĒśĢ ļ░Å ņØæļĀźņØä ĒÖĢņØĖĒĢ©ņ£╝ļĪ£ņŹ© ņÜ®ņĀæĻ▓░Ļ│╝ļź╝ ņśłņĖĪĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ĒŖ╣ņ¦Ģ ļĢīļ¼ĖņŚÉ Workbench static structural ĒĢ┤ņäØ ToolņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØ ļ░Å ņŚ┤ Ēāäņåīņä▒ ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż.

Table┬Ā1

Mechanical properties of titanium

|

Material condition |

Titanium |

|

Tensile strength |

220MPa |

|

Yield strength |

140MPa |

|

Elongation at break |

54% |

|

Modulus of elasticity |

116GPa |

|

Shear modulus |

43GPa |

|

Thermal conductivity |

17W/m?K |

Table┬Ā2

Chemical properties of titanium

|

Material |

N |

C |

H |

Fe |

O |

Ti |

|

Titanium |

0.03 |

0.10 |

0.015 |

0.20 |

0.18 |

Rem. |

ņŗ£ļ«¼ļĀłņØ┤ņģś ĒĢ┤ņäØ ņŗ£ ņäżņĀĢĒĢ£ Ļ▓ĮĻ│äņĪ░Ļ▒┤ņØĆ

Table 3ņŚÉ ņÜ®ņĀæņåŹļÅä, Cooling time, ĻĘĖļ”¼Ļ│Ā ņŗżņĀ£ ņÜ®ņĀæĻ│ĄņĀĢ Ļ│╝ņĀĢņØś ņŻ╝ļ│Ćņś©ļÅä ļō▒ņØä ļéśĒāĆļéĖļŗż. Titanium outer drum ņÜ®ņĀæļČĆņØś ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņé¼ņÜ®ļÉ£ Ļ▓®ņ×ÉļŖö Tetrahedron methodļź╝ ņé¼ņÜ®ĒĢśņŚ¼

Fig. 3Ļ│╝ Ļ░ÖņØ┤ ĻĄ¼ņä▒ĒĢśņśĆļŗż. Ļ▓ĮĻ│äņĪ░Ļ▒┤ņØĆ ĒśäņןņŚÉņä£ ņé¼ņÜ®ļÉśļŖö ņĪ░Ļ▒┤ņØä ĻĖ░ļ░śņ£╝ļĪ£ TitaniumņŚÉ ņś©ļÅä 400Ōäāļź╝ ņĀüņÜ®ĒĢśņśĆļŗż. ļśÉĒĢ£, Titanium outer drumņØ┤ Ļ│ĀņĀĢļÉśļŖö ņāüĒÖ®ņ£╝ļĪ£ ļüØļŗ©ņŚÉ Fixed supportļź╝ ņĀüņÜ®ĒĢśĻ│Ā ņ×ÉņżæņØä Ļ│ĀļĀżĒĢśņŚ¼ ņżæļĀźĻ░ĆņåŹļÅä ņĢĮ 9.81m/s

2ļź╝ ņĀüņÜ®ĒĢśņśĆĻ│Ā, Fixed variableļĪ£ ņÜ®ņĀæņåŹļÅäļŖö 40cm/min, Cooling timeņØĆ 3,600secļĪ£ ĻĄ¼ņä▒ĒĢśņśĆļŗż.

Table┬Ā3

Thermal analysis boundary condition

|

Parameter |

Value |

|

Convention |

22┬░C |

|

Material condition |

Titanium |

|

Welding speed |

40cm/min |

|

Solver type |

Transient thermal, Static structural |

|

Cooling time |

3,600sec |

|

Gravitational acceleration |

9.81m/s2

|

Fig.┬Ā3

Titanium outer drum grid generation

Ļ░ü ĻĄ¼ņä▒ĒÆłņØś ņĀæņ┤ēņĪ░Ļ▒┤ņØĆ Ļ▓®ņ×ÉņŚÉņä£ Ļ▓®ņ×ÉļĪ£ ĒĢśņżæ ļ░Å ļ│ĆĒśĢ ņĀĢļ│┤ļź╝ ļäśĻ▓© ņżä ņłś ņ׳ļÅäļĪØ Bonded ņĪ░Ļ▒┤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀłņĀÉņØä Ļ│Ąņ£ĀĒĢśņśĆļŗż. ĒĢ┤ņäØņØĆ Transient thermal static structural ņŚ░ņä▒ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ņÜ®ņĀæ Ļ│ĄņĀĢļ│ĆņłśņŚÉ ļö░ļźĖ ĒĢ┤ņäØĻ▓░Ļ│╝ļź╝ ĒÖĢņØĖĒĢśņŚ¼ Titanium outer drumņØś ļ│ĆĒśĢļ¤ē, ņØæļĀźņØä ņśłņĖĪĒĢśĻ│Āņ×É ĒĢśņŚ¼ ņĄ£ņĀüņØś ņÜ®ņĀæ Ļ│ĄņĀĢļ│Ćņłśļź╝ Ļ▓░ņĀĢĒĢśņśĆļŗż.

Titanium outer drumĻ│╝ Titanium ņĖĪļ®┤ĒīÉņØś ņĀæĒĢ®ļČĆņ£äļŖö ņĀ£ņĪ░Ļ│ĄņĀĢņŚÉņä£ ņÜ®ņĀæņŚÉ ņØśĒĢ┤ ļ░£ņāØĒĢśļŖö ņŚ┤ ņśüĒ¢źņØä ļ░øņĢä ļČĆņ£äļ│ä ņåīņ×¼ ļé┤ļČĆņØś ņĀäļÅäņä▒ ļČłĻĘĀņØ╝Ļ│╝ ņÜ®ņĀæļ│ĆĒśĢ ļ░£ņāØņØ┤ ņÜ░ļĀżļÉśļŖö ļČĆļČäņØ┤ļŗż. ļö░ļØ╝ņä£ Titanium outer drumņØś ņØæļĀźļČäĒż ļ░Å ļ│ĆĒśĢņØä ņĄ£ņåīĒÖöĒĢśĻĖ░ ņ£äĒĢ┤ ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØ ļ░Å ņŚ┤ Ēāäņåīņä▒ ĒĢ┤ņäØņØä ņŗżņŗ£ĒĢśņśĆĻ│Ā, Titanium outer drum ņÜ®ņĀæļČĆņØś ņÜ®ņĀæļ│ĆĒśĢņØä ņĄ£ņåīĒÖöĒĢĀ ņłś ņ׳ļŖö ņÜ®ņĀæņĪ░Ļ▒┤ņØä ļÅäņČ£ĒĢśĻĖ░ ņ£äĒĢ┤ ņÜ®ņĀæ Ļ│ĄņĀĢļ│ĆņłśļĪ£ ņÜ®ņĀæņĀäļźś ļ░Å ņĢäĒü¼ņĀäņĢĢņ£╝ļĪ£ ņäĀņĀĢĒĢśĻ│Ā, ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØĻ│╝ ņŚ┤ Ēāäņåīņä▒ ĒĢ┤ņäØņØä ņŗżņŗ£ĒĢśņśĆļŗż.

Titanium drumņØĆ ņÜ®ņĀæ Ļ│ĄņĀĢļ│Ćņłśļź╝ Ļ│ĀļĀżĒĢ£ ņŗ£ļ«¼ļĀłņØ┤ņģśņØ┤ ĒĢäņÜöĒĢśļ»ĆļĪ£ ļ░śņØæņØĖņ×ÉņŚÉ ņśüĒ¢źņØä ļ¦ÄņØ┤ ņŻ╝ļŖö ņŻ╝ņÜö ņØĖņ×Éļź╝ ņŗØļ│äĒĢ┤ļé┤ļŖöļŹ░ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśļŖö ņŗżĒŚśĻ│äĒÜŹļ▓Ģ ņżæ ņØ╝ļ░śņĀüņØĖ ņÖäņĀäņÜöņØĖļ░░ņ╣śļ▓ĢņØä ņØ┤ņÜ®ĒĢśņśĆļŗż. ņÖäņĀäņÜöņØĖ ļ░░ņ╣śļ▓ĢņØĆ ļ¬©ļōĀ ņŗżĒŚśĻ│äĒÜŹļ▓ĢņØś ņØ┤ļĪĀņĀü ĻĘ╝Ļ▒░Ļ░Ć ļÉśļ®░, ņĄ£ņĀüĒÖö ļ░Å ņØĖņ×É ņäĀļ│äņØś ļ¬®ņĀüņ£╝ļĪ£ ļ¦żņÜ░ ļ╣łļ▓łĒĢśĻ▓ī ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż.

ļ░śļ│ĄņØ┤ ņŚåļŖö ņØ┤ņøÉļ░░ņ╣ś ņŗżĒŚśļ▓ĢņØś Ļ▓ĮņÜ░ ņŗØ (12)ņÖĆ Ļ░ÖņØ┤ ņŗżĒŚśņØś ļīĆņāüņ£╝ļĪ£ ņØĖņ×Éļź╝ 2Ļ░£ ņäĀņĀĢĒĢśņŚ¼ ĒĢ┤ņäØņŚÉ ņŗżņŗ£ĒĢśļŖö ļ░®ļ▓Ģņ£╝ļĪ£ ņØĖņ×Éļź╝ Ļ░üĻ░ü a, bļØ╝ ņĀĢņØśĒĢśņśĆļŗż. ĒĢ┤ņäØņŚÉ ņé¼ņÜ®ļÉ£ ņØĖņ×ÉļŖö ņÜ®ņĀæ Ļ│ĄņĀĢļ│ĆņłśņØĖ ņĢäĒü¼ņĀäņĢĢĻ│╝ ņÜ®ņĀæņĀäļźśļĪ£ 2Ļ░£ņØ┤ļ®░ ņłśņżĆ ņłśļŖö 6Ļ░£ļĪ£ ĻĄ¼ņä▒ĒĢśņśĆļŗż. ĒĢ┤ņäØĻ│äĒÜŹņØĆ ņ┤Ø 12Ļ░£ņØś CaseļĪ£

Table 4ņÖĆ Ļ░ÖņØ┤ ņłśļ”ĮĒĢśņśĆļŗż.

Table┬Ā4

The simulation plan for the trend of arc voltage

|

Case no. |

Welding current (A) |

Arc voltage (V) |

|

1 |

100 |

25 |

|

2 |

100 |

24 |

|

3 |

100 |

23 |

|

4 |

100 |

22 |

|

5 |

90 |

25 |

|

6 |

90 |

24 |

|

7 |

90 |

23 |

|

8 |

90 |

22 |

|

9 |

80 |

25 |

|

10 |

80 |

24 |

|

11 |

80 |

23 |

|

12 |

80 |

22 |

ļ│Ė ĒĢ┤ņäØņØś Ļ▓ĮĻ│äņĪ░Ļ▒┤ņØĆ ĒśäņןņŚÉņä£ ņé¼ņÜ®ļÉśļŖö ņĪ░Ļ▒┤ņØä ĻĖ░ļ░śņ£╝ļĪ£ TitaniumņŚÉ ņś©ļÅä 400Ōäāļź╝ ņĀüņÜ®ĒĢśņśĆļŗż. ļśÉĒĢ£, Titanium outer drumņØ┤ Ļ│ĀņĀĢļÉśļŖö ņāüĒÖ®ņ£╝ļĪ£ ļüØļŗ©ņŚÉ Fixed supportļź╝ ņĀüņÜ®ĒĢśĻ│Ā ņ×ÉņżæņØä Ļ│ĀļĀżĒĢśņŚ¼ ņżæļĀźĻ░ĆņåŹļÅä ņĢĮ 9.81m/s

2ļź╝ ņĀüņÜ®ĒĢśņśĆļŗż.

2Ļ░Ćņ¦ĆņØś Ļ│ĄņĀĢ ļ│Ćņłś(ņÜ®ņĀæņĀäļźś, ņĢäĒü¼ņĀäņĢĢ)ļź╝ ņĀüņÜ®ĒĢśņŚ¼ 12Ļ░£ņØś Caseļź╝ ņłśļ”ĮĒĢśņŚ¼ Transient thermal static structural ņŚ░ņä▒ĒĢ┤ņäØņØä ņŗżņŗ£ĒĢśņśĆļŗż. ņŚ┤ņĀü ĒŖ╣ņä▒ņØä ļČäņäØĒĢśņŚ¼ Temperatureļź╝ ņśłņĖĪĒĢśņśĆļŗż.

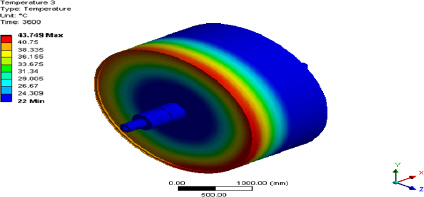

Fig. 4ņŚÉ Titanium drumņØś ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż.

Fig.┬Ā4

Heat transfer analysis result

Titanium drumņØś ņÜ®ņĀæļČĆĻ░Ć ņŚ┤ ņśüĒ¢źņØä ļ░øņØīņ£╝ļĪ£ņŹ© ļ░£ņāØĒĢśļŖö ņĄ£ļīĆ ļ│ĆĒśĢļ¤ēĻ│╝ ņĄ£ļīĆ ņØæļĀźņØä ņŚ┤Ēāäņåīņä▒ ĒĢ┤ņäØĒĢ£ Ļ▓░Ļ│╝ļź╝

Fig. 5ņŚÉ ļéśĒāĆļéĖļŗż. Titanium drumņØś ņĄ£ļīĆ ļ│ĆĒśĢļ¤ēņØĆ Case 2ņŚÉņä£ 0.21mm, ņĄ£ņåī ļ│ĆĒśĢļ¤ēņØĆ Case 12ņŚÉņä£ 0.18mmļĪ£ ĒÖĢņØĖĒĢśņśĆļŗż. ņĄ£ļīĆ ņØæļĀźņØĆ Case 1ņŚÉņä£ 178.16MPa Titanium drumņØś ĒĢśļŗ©ļČĆņŚÉņä£ ņĄ£ļīĆ ņØæļĀźņØ┤ ļéśĒāĆļéśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, ņĢłņĀäņ£©ņØĆ Case 12ņŚÉņä£ 1.68ļĪ£ Ļ░Ćņן ļåÆņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Fig.┬Ā5

Thermal stress analysis result

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ņĄ£ņĀüĒÖöĻĖ░ļ▓ĢņØä ņØ┤ņÜ®ĒĢ£ ņÜ®ņĀæ Ļ│ĄņĀĢļ│Ćņłś ņĄ£ņĀüĒÖö

2ņ░© ņĀäņ¦ĆņŚÉņä£ ņé¼ņÜ®ļÉśļŖö Titanium drumņØś ņÜ®ņĀæļČĆņØś Ļ▒┤ņĀäņä▒ ļ░Å ĻĄ¼ņĪ░ņĀü ņĢłņĀĢņä▒ņØä ņ£äĒĢ┤ņä£ļŖö ņÜ®ņĀæ Ļ│ĄņĀĢļ│ĆņłśņØĖ ņÜ®ņĀæņĀäļźś, ņĢäĒü¼ņĀäņĢĢņØś ļæÉ Ļ░Ćņ¦Ć ļ¦żĻ░£ ļ│Ćņłśļź╝ ņäĀņĀĢĒĢ┤ņĢ╝ĒĢ£ļŗż. ņØ┤ļź╝ ĻĖ░ņ┤łļĪ£ ļ¦żĻ░£ ļ│ĆņłśĻ░Ć ņłśņĀĢ ļ¦żĻ░£ ļ│ĆņłśļĪ£ Ļ│ĀļĀżļÉśņŚłļŗż. Titanium drumņØś ņÜ®ņĀæļČĆ ļé┤ĻĄ¼ņä▒ ļ░Å ĻĄ¼ņĪ░ņĀü ņĢłņĀĢņä▒ņØĆ ņÜ®ņĀæĻ│ĄņĀĢ ĒīīļØ╝ļ»ĖĒä░ļź╝ ņĪ░ņĀĢĒĢśļŖö Ļ▓āņŚÉ ļŗ¼ļĀż ņ׳ļŗż.

ļö░ļØ╝ņä£ Titanium drumņØś ņĄ£ļīĆ ļ│ĆĒśĢļ¤ē, ņĄ£ļīĆ ņØæļĀź, ņĢłņĀäņ£©ņØä ĒżĒĢ©ĒĢśļŖö ņŚ░ņä▒ĒĢ┤ņäØņØä ĒåĄĒĢ┤ ņä▒ļŖźņØä ņśłņĖĪĒĢśņśĆļŗż. ļö░ļØ╝ņä£ Ļ│╝ļŗżņäżĻ│äļź╝ ĒĢśņ¦Ć ņĢŖņ£╝ļ®░, ņÜ®ņĀæļČĆņØś Ļ▒┤ņĀäņä▒ ļ░Å ĻĄ¼ņĪ░ņĀü ņĢłņĀĢņä▒ņØä ĻĘ╣ļīĆĒÖöĒĢśĻĖ░ ņ£äĒĢ£ ņĄ£ņĀüņØś ņÜ®ņĀæ Ļ│ĄņĀĢļ│ĆņłśĻ░Ć ĒĢäņÜöĒĢśļŗż. Titanium drumņØś ņĄ£ļīĆ ļ│ĆĒśĢļ¤ē, ņĄ£ļīĆ ņØæļĀź, ņĢłņĀäņ£©ņØä ņśłņĖĪĒĢĀ ņłś ņ׳ļŖö ņłśĒĢÖņĀü ļ¬©ļŹĖņØä ĻĖ░ļ░śņ£╝ļĪ£ ņÜ®ņĀæ Ļ│ĄņĀĢļ│Ćņłś ņĄ£ņĀüĒÖöļź╝ ĻĄ¼ĒśäĒĢśņśĆļŗż.

Titanium drumņØś Ļ▓ĮņÜ░ e-ļéśļØ╝ Ēæ£ņżĆņØĖņ”ØņŚÉ ņØśĒĢśņŚ¼ ņĢłņĀäņ£© 1.5ņØ┤ņāüņØä ļ¦īņĪ▒ĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż. ļö░ļØ╝ņä£ ņĢłņĀäņ£© 1.5ļź╝ ņĄ£ņåī ņĀ£ĒĢ£ņĪ░Ļ▒┤ņ£╝ļĪ£ ņäżņĀĢĒĢśņśĆņ£╝ļ®░, ļ│ĆĒśĢļźĀ ņĄ£ņåī, ņĄ£ļīĆņØæļĀź ņĄ£ņåīļź╝ ļ¦īņĪ▒ĒĢśļŖö ņÜ®ņĀæ Ļ│ĄņĀĢļ│Ćņłśļź╝ ļÅäņČ£ĒĢśņśĆļŗż.

ņØ╝ļ░śĒÖö Ēī©Ēä┤Ļ▓Ćņāē(GPS, Generalized-Pattern Search) Ēī©Ēä┤ņØś ņāØņä▒, Ļ▓®ņ×ÉĒü¼ĻĖ░ņØś Ļ▓░ņĀĢ, ĒÅ┤ļ¦ü, ĒÖĢņןĻ│╝ ņČĢņåī ļō▒ņ£╝ļĪ£ ĒĢ┤ļź╝ ņ░ŠļŖöļŗż. ņ▓śņØī ļŗ©Ļ│äļĪ£ ņ×äņØśņØś ĒāÉņāē ļŗ©Ļ│äĻ░Ć ņ׳ļŖöļŹ░, ņØ┤Ļ▓āņØĆ Ēśäņ×¼ ĒĢ┤ļ│┤ļŗż ņóŗņØĆ ĒĢ┤ļź╝ ņ░ŠĻĖ░ ņ£äĒĢ┤ ņØĖņĀæņ¦ĆņŚŁņØä ĒāÉņāēĒĢśļŖö ļ░®ļ▓Ģņ£╝ļĪ£ ļ░®Ē¢źļ▓ĪĒä░ļź╝ ņé¼ņÜ®ĒĢ£ļŗż. ļśÉĒĢ£ ņØĖņĀæņ¦ĆņŚŁņØś ĒāÉņāēņØĆ ļ│┤ĒåĄ Ļ▓®ņ×ÉļØ╝Ļ│Ā ļČłļ”¼ļŖö ņ¦æĒĢ®ņŚÉņä£ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖöļŹ░, Ļ▓®ņ×ÉĒü¼ĻĖ░Ļ░Ć ņØĖņĀæĒĢ┤ņØś Ļ▒░ļ”¼ļź╝ Ļ▓░ņĀĢĒĢ£ļŗż.

ņØ┤ Ļ▓®ņ×É Ēü¼ĻĖ░ļŖö ĒāÉņāēĒĢ┤ļź╝ ņ░ŠļŖö ņżæņÜöĒĢ£ ņØĖņ×ÉļĪ£ ĒĢ┤ņØś ĻĄŁņåī ļśÉļŖö ņĀäņŚŁ ņłśļĀ┤ ņŚ¼ļČĆļź╝ Ļ▓░ņĀĢĒĢ£ļŗż. ĒÅ┤ļ¦ü(Polling)ņØĆ ņØĖņĀæĒĢ┤ļź╝ ĒāÉņāēĒĢśļŖö Ļ│╝ņĀĢņŚÉņä£ Ļ░Ćņן ņóŗņØĆ ņØĖņĀæĒĢ┤ļź╝ ļŗżņØī ļŗ©Ļ│äņŚÉņä£ņØś ĒĢ┤ļĪ£ ņäżņĀĢĒĢśļŖö ļ░®ļ▓ĢĻ│╝ ņóŗņØĆ ĒĢ┤Ļ░Ć ļéśņśżĻĖ░ļ¦ī ĒĢśļ®┤ ĻĘĖ ĒĢ┤ļź╝ ļŗżņØī ļŗ©Ļ│äņŚÉņä£ ĒĢ┤ļĪ£ ņ”ēņŗ£ ņé¼ņÜ®ĒĢśļŖö ļ░®ļ▓ĢņØ┤ ņ׳ļŗż. ņØ┤ļĢī Ēśäņ×¼ĒĢ┤ļ│┤ļŗż ļŹö ļéśņØĆ ĒĢ┤ļź╝ ļ░£Ļ▓¼ĒĢśļ®┤ ņä▒Ļ│ĄņĀü ĒÅ┤ļ¦üņØ┤ļØ╝Ļ│Ā ĒĢśĻ│Ā Ļ▓®ņ×É Ēü¼ĻĖ░ļź╝ Ļ░ÉņåīĒĢśņ¦Ćļ¦ī, ņØĖņĀæĒĢ┤ļ│┤ļŗż ņóŗņ¦Ć ņĢŖņØĆ ĒĢ┤Ļ░Ć ļ░£ņāØļÉśļ®┤ ļ╣äņä▒Ļ│ĄņĀü ĒÅ┤ļ¦üņØ┤ļØ╝Ļ│Ā ĒĢśĻ│Ā Ļ▓®ņ×É Ēü¼ĻĖ░ļź╝ ņ”ØĻ░Ćņŗ£ņ╝£ ĒĢ┤ļź╝ ĒāÉņāēĒĢ┤ņä£, Ļ░Ćņן ņóŗņØĆ ĒĢ┤ļź╝ ņ░ŠņĢäĻ░ĆļŖö ļ░®ļ▓ĢņØ┤ļŗż.

Generalized-Pattern SearchļŖö ļ╣äļ│ĆĒÖöņ£© ĻĖ░ļ░śņØś ņĄ£ņĀüĒÖö ņĢīĻ│Āļ”¼ņ”śņ£╝ļĪ£ ļ¬®ņĀüĒĢ©ņłśņØś ļ│Ćņłśļź╝ ņØ┤ņÜ®ĒĢ┤ ĒśĢņä▒ĒĢ£ ļŗżņ░©ņøÉ ĻĘĖļ¼╝ļ¦Ø(Mesh)ņØä ņØ┤ļÅÖĒĢśļ®░, ņĄ£ņĀüĒÖöļź╝ ņłśĒ¢ēĒĢ£ļŗż. ņĄ£ņĀüĒÖöļź╝ ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢ£ ļ¬®ņĀüĒĢ©ņłśļŖö ņŗØ (13)Ļ│╝ Ļ░ÖņØ┤ ņĀĢņØśĒĢ£ļŗż. ļ¬®ņĀüĒĢ©ņłśf(x)ņØś ļ│Ćņłś xļŖö ņŗØ (14)ņÖĆ Ļ░ÖņØ┤ ĻĄ¼ņä▒ļÉśĻ│Ā nņØĆ ļ¬®ņĀüĒĢ©ņłś ļ│ĆņłśņØś ņ░©ņøÉ Ļ░£ņłś, kļŖö Ļ░▒ņŗĀ Ēܤņłś, ŌłåkļŖö kļ▓łņ¦Ė Ļ░▒ņŗĀņŚÉņä£ ĻĘĖļ¼╝ļ¦ØņØś Ļ▓®ņ×ÉĒü¼ĻĖ░, dļŖö ĻĘĖļ¼╝ļ¦ØņŚÉņä£ņØś ņØ┤ļÅÖļ░®Ē¢źņØä ņØśļ»ĖĒĢśļ®░, ļŗżņØīĻ│╝ Ļ░Öļŗż.

ļ¬®ņĀüĒĢ©ņłśļź╝ ņĄ£ņåīĒÖöĒĢśĻĖ░ ņ£äĒĢ┤ ļ©╝ņĀĆ ņ┤łĻĖ░ Ļ░Æx0ļź╝ ņäżņĀĢĒĢśĻ│Ā ņØ┤ņŚÉ ļö░ļźĖ ļ¬®ņĀüĒĢ©ņłśf(x0)ļź╝ Ļ│äņé░ĒĢ£ļŗż. ņØ┤ļĢī Ļ░▒ņŗĀĒܤņłś kļŖö 0ņ£╝ļĪ£ ĒĢśļ®░, ņØ┤ļ¤¼ĒĢ£ Ļ│╝ņĀĢņØä ņ┤łĻĖ░ĒÖöļØ╝Ļ│Ā ņ¦Ćņ╣ŁĒĢśļ®░, ņ▓½ ļ▓łņ¦Ė Ļ░▒ņŗĀņØä ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢ┤ ļ»Ėļ”¼ ņäżņĀĢļÉ£ ļ¬®ņĀüĒĢ©ņłśņŚÉ ņØśĒĢ┤f(x1)ņØä ņé░ņČ£ĒĢ£ļŗż.

ļ¦īņĢĮ ļ¬®ņĀüĒĢ©ņłśņØś Ļ░▒ņŗĀņØ┤ ņä▒Ļ│ĄņĀüņØ┤Ļ│Ā ņłśļĀ┤ļÉ£ļŗżļ®┤ ĻĘĖļ¼╝ļ¦ØņØś Ēü¼ĻĖ░ļź╝ ņżäņŚ¼ Ļ│äņé░ņØä ļ░śļ│ĄĒĢ£ļŗż. ĻĘĖļ¼╝ļ¦ØņØś Ļ▓®ņ×ÉĒü¼ĻĖ░ŌłåkĻ░Ć ņØ╝ņĀĢ Ļ░Æ ņØ┤ĒĢśĻ░Ć ļÉśņŚłņØä ļĢī ņĄ£ņĀüĒĢ┤ļĪ£ ņłśļĀ┤ĒĢśņśĆļŗżĻ│Ā ĒīÉļŗ©ĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņĄ£ļīĆ ņŚģļŹ░ņØ┤ĒŖĖ Ēܤņłś ļśÉļŖö ņĄ£ļīĆ ņŗ£ļ«¼ļĀłņØ┤ņģś Ēܤņłśļź╝ ņĀ£ĒĢ£ĒĢśņŚ¼ ņĄ£ņĀüĒÖö Ļ│╝ņĀĢņØä Ļ░ĢņĀ£ņóģļŻī ņŗ£Ēé©ļŗż.

Clarke

18)Ļ░Ć ņĀ£ņŗ£ĒĢ£ ļ░®Ē¢źļ»ĖļČä Ļ░£ļģÉņØä ņĀüņÜ®ĒĢśņŚ¼ ņŗØ (15)ņŚÉ ņØśĒĢ┤

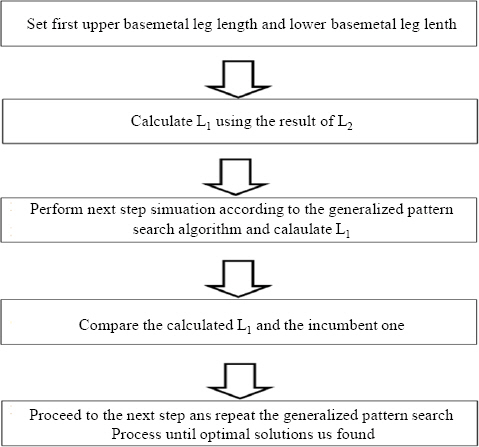

xĻ░Ć ņĄ£ņĀüĒĢ┤ļź╝ ņ░ŠņĢäĻ░ĆĻ│Ā ļ¬©ļōĀ ĻĘĖļ¼╝ļ¦ØņØä Ļ░Éņåīņŗ£ņ╝£Ļ░Ćļ®┤ņä£ GPSņØś ņłśļĀ┤ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ņĀĢļ”¼ļź╝ ļ░öĒāĢņ£╝ļĪ£ GPS ņĄ£ņĀüĒÖö ĻĖ░ļ▓ĢņØś ĒöäļĪ£ĻĘĖļש ļ¬©ņŗØļÅäļź╝

Fig. 6ņŚÉ ļéśĒāĆļéĖļŗż.

Fig.┬Ā6

GPS method diagram for predicting welding parameters

GPS ņĄ£ņĀüĒÖö ĻĖ░ļ▓ĢņØś ņĀüņÜ®Ļ│╝ ņé░ņČ£ņØĆ ņāüņÜ® ņłśņ╣śĒĢ┤ņäØ ĒöäļĪ£ĻĘĖļשņØĖ MATLABņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ░üĻ░üņØś ĒĢ©ņłśĻ│Ąņ░©ļōżņØä ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░, 12Ļ░£ņØś ĒĢ┤ņäØĻ▓░Ļ│╝ ļŹ░ņØ┤Ēä░ļź╝ ņØ┤ņÜ®ĒĢśņśĆļŗż. GPS ĻĖ░ļ▓ĢļÅä ņÜ®ņĀæņĀäļźś, ņĢäĒü¼ņĀäņĢĢņŚÉ ļīĆĒĢ£ ļ▓öņ£ä Ļ░ÆņØĆ ņĄ£ņåī [80A, 22V]ņŚÉņä£ ņĄ£ļīĆ [100A, 25V]ļĪ£ ņäĀņĀĢĒĢśņśĆņ£╝ļ®░, ņ¦ĆņåŹņĀüņØĖ ļ░śļ│Ąņé░ņČ£ņØä ĒåĄĒĢ┤ ņÜ®ņĀæ Ļ│ĄņĀĢļ│Ćņłś Ļ▓░Ļ│╝ ņśżņ░©ļź╝ Ļ░Éņåīņŗ£ĒéżļŗżĻ░Ć ĻĘĖļ¼╝ļ¦ØņØś Ļ░ÉņåīĻ░Ć ņĢłņĀĢĒÖöļÉśļŖö ļČĆļČäņŚÉņä£ ņé░ņČ£ņØä ņĀĢņ¦ĆĒĢśļÅäļĪØ ĻĄ¼ņä▒ĒĢśņśĆļŗż. ļ¬®ņĀüĒĢ©ņłśņŚÉ ņé¼ņÜ®ļÉ£ ļ│ĆņłśļōżņØĆ ņÜ®ņĀæĻ│ĄņĀĢņØś ņŻ╝ņÜöņØĖņ£╝ļĪ£ ĒīÉļŗ©ļÉśļŖö ņÜ®ņĀæņĀäļźś, ņĢäĒü¼ņĀäņĢĢņ£╝ļĪ£ ņäĀņĀĢĒĢśĻ│Ā ņØ┤ļ¤¼ĒĢ£ ļ│ĆņłśņŚÉ ņØśĒĢ┤ ĒśĢņä▒ļÉśļŖö ņĄ£ļīĆ ļ│ĆĒśĢļ¤ē, ņĄ£ļīĆ ņØæļĀź, ņĢłņĀäņ£©ņØĆ ĒÜīĻĘĆļ¬©ļŹĖņØä ņé¼ņÜ®ĒĢśņśĆļŗż.

ņĀ£ĒĢ£ĒĢ©ņłśņØś ļ¦żĻ░£ļ│Ćņłś ņāü┬ĘĒĢśĒĢ£ Ļ░ÆņØĆ e-ļéśļØ╝ Ēæ£ņżĆņØĖņ”ØņŚÉņä£ ņÜöĻĄ¼ĒĢśļŖö ņĢłņĀäņ£©ņØĖ 1.5ņØ┤ņāüņØä ļ¦īņĪ▒ĒĢśĻ│Ā, ļ¦żĻ░£ļ│ĆņłśņŚÉ ļö░ļźĖ ņĄ£ļīĆ ļ│ĆĒśĢļźĀ, ņĄ£ļīĆ ņØæļĀźņØä ļ¦īņĪ▒ĒĢśļŖöņ¦Ć ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņäĀņĀĢĒĢśņśĆļŗż.

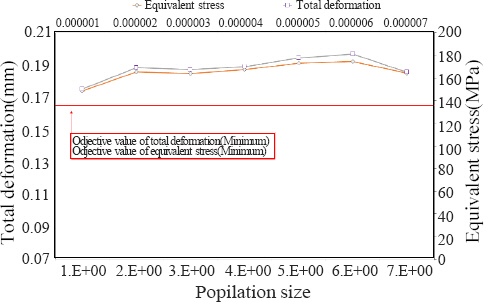

ņĄ£ņĀüĒÖö ĻĖ░ļ▓ĢņØś ņĀüņÜ®ņä▒ņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ ĒĢ©ņłśĻ│Ąņ░©ļź╝ ļŗżņ¢æĒĢśĻ▓ī ļéśļłäņ¢┤ ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░, GPS ņĄ£ņĀüĒÖö ĻĖ░ļ▓ĢņØś ļ│ĆņłśļōżņØĆ

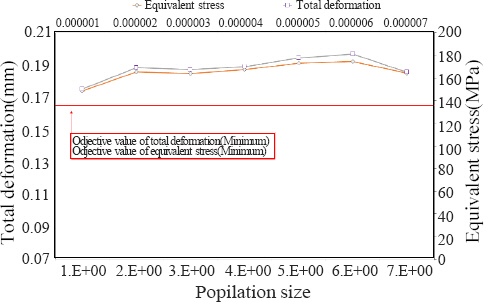

Table 5ņŚÉ ļéśĒāĆļéĖļŗż. Generalized -pattern search ņĄ£ņĀüĒÖö ĻĖ░ļ▓ĢņŚÉ ņØśĒĢ┤ ņé░ņČ£ļÉ£ Ļ▓░Ļ│╝ļŖö

Table 6ņŚÉ ļéśĒāĆļé┤ņŚłņ£╝ļ®░, ņĀ£ĒĢ£ņĪ░Ļ▒┤ņØä ļ¦īņĪ▒ĒĢśļŖöņ¦Ć ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤

Fig. 7ņŚÉ ļéśĒāĆļéĖļŗż. ņŚ░ņä▒ĒĢ┤ņäØ Ļ▓░Ļ│╝ļź╝ ĻĖ░ņ┤łļĪ£ ņĄ£ļīĆ ļ│ĆĒśĢļ¤ē, ņĄ£ļīĆ ņØæļĀź, ņĢłņĀäņ£© ņśłņĖĪ ņĀĢĒÖĢļÅä ļČäņäØĒĢ£ Ļ▓░Ļ│╝, ņĄ£ņĀü ņÜ®ņĀæ Ļ│ĄņĀĢļ│ĆņłśļŖö ņÜ®ņĀæņĀäļźś 89.90A, ņĢäĒü¼ņĀäņĢĢ 23.92AļĪ£ ņäĀņĀĢĒĢśņśĆļŗż.

Table┬Ā5

GPS method parameters and their values

|

Optimal method |

GPS(Generalized-Pattern Search) |

|

Function tolerance(Mesh size) |

1E-6, 2E-6, 3E-6, 4E-6, 5E-6, 6E-6, 7E-6 |

|

Range of parameter |

Min. Value |

Welding current 80A Arc voltage 22V |

|

Max. Value |

Welding current 100AArc voltage 25V |

|

Range of constraint value |

Maximum deformation : 0 ŌēżD1Ōēż0.21

Maximum equivalent stress : 0.ŌēżE1 Ōēż190

Safety factor: 1.5ŌēżS1Ōēż1.68 |

|

Solver |

Pattern search |

|

Algorithm |

Positive basis 2N |

|

Derivatives |

Consecutive |

Table┬Ā6

The results of various population sizes using GPS method

|

Population size |

Welding current(A) |

Arc voltage(V) |

Results of objective D(mm) |

Results of objective E(MPa) |

|

1.E-06 |

80.00 |

22.25 |

0.18 |

148.46 |

|

2.E-06 |

98.76 |

22.00 |

0.19 |

165.58 |

|

3.E-06 |

97.57 |

22.52 |

0.19 |

163.98 |

|

4.E-06 |

97.89 |

22.73 |

0.19 |

167.56 |

|

5.E-06 |

98.62 |

23.94 |

0.19 |

173.18 |

|

6.E-06 |

98.28 |

24.50 |

0.20 |

174.70 |

|

7.E-06 |

89.90 |

23.92 |

0.19 |

164.21 |

Fig.┬Ā7

The results of GPS method for maximum deformation and maximum equivalent stress

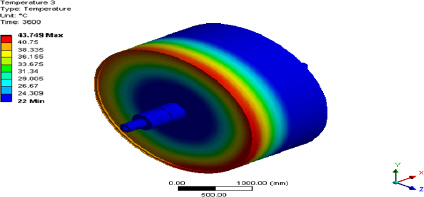

3.2 Ļ▓Ćņ”Ø ĒĢ┤ņäØ

Fig. 8Ļ│╝ Ļ░ÖņØ┤ ņĄ£ņåī ļ│ĆĒśĢļ¤ēņØĆ 0.17mmļĪ£ ĒÖĢņØĖĒĢśņśĆĻ│Ā ņĄ£ļīĆņØæļĀźņØĆ 152.7MPa ņĢłņĀäņ£©ņØĆ 1.63ņ£╝ļĪ£ e-ļéśļØ╝ Ēæ£ņżĆņØĖņ”ØņŚÉņä£ ņÜöĻĄ¼ĒĢśļŖö ņĢłņĀäņ£©ņØä ļ¦īņĪ▒ĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Fig.┬Ā8

Verification thermal stress analysis result

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print