| J Weld Join > Volume 41(6); 2023 > Article |

Abstract

In this study, we summarize the state-of-the-art laser welding used for welding copper and aluminum alloys, which are key materials for electrified powertrain components. Extensive research on laser beam modulation, power control, beam control, and process monitoring to improve welding reliability and to solve the challenges of dissimilar welds are reviewed and summarized. Furthermore, various techniques for real-time behavior of the weld pool and weld quality monitoring are presented. Along with various techniques to improve spatter and weld pool instability during welding, we have also included research results on process monitoring using artificial intelligence and deep learning techniques. Moreover, computer simulation helps understand various welding phenomena. The research results on improving the quality of welded products through laser beam dynamic control are also included.

ņĀäĻĖ░ņ░©ņÖĆ ļīĆņ▓┤ ĻĄ¼ļÅÖ ļČĆĒÆłņŚÉ ļīĆĒĢ£ ņłśņÜöĻ░Ć ņ¦ĆņåŹĒĢ┤ņä£ ņ”ØĻ░ĆĒĢśļ®┤ņä£ ĻĖĆļĪ£ļ▓ī ļ¬©ļ╣īļ”¼Ēŗ░ ņĀäĒÖśņØ┤ ļ│ĖĻ▓®ĒÖöļÉśĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ e-ļ¬©ļ╣īļ”¼Ēŗ░ļź╝ ņ£äĒĢ£ ļ░░Ēä░ļ”¼, ņĀäĻĖ░ ļ¬©Ēä░, ĒīīņøīņØ╝ļĀēĒŖĖ ļĪ£ļŗēņŖż ņāØņé░ņŚÉ ņ¦üņĀæņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö Ļ│Āņä▒ļŖź ļČĆĒÆłņŚÉ Ļ┤ĆĒĢ£ Ļ┤Ćņŗ¼ņØ┤ ņ¦æņżæļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņāłļĪ£ņÜ┤ ņĀ£ņĪ░ ņåöļŻ©ņģśĻ│╝ ĻĖ░ņłĀņŚÉņä£ Ē¢źņāüļÉ£ ņĀæĒĢ® Ļ│ĄņĀĢņØ┤ ņ׳ņ¢┤ņĢ╝ ĒĢśļŖöļŹ░ ļĀłņØ┤ņĀĆļŖö ņØ┤ļ¤¼ĒĢ£ ņåöļŻ©ņģśņØś ņżæņŗ¼ņŚÉ ņ׳ļŖö ļÅäĻĄ¼ņØ┤ļŗż1-7).

ļ░░Ēä░ļ”¼ Ēī®ņØĆ e-ļ¬©ļ╣īļ”¼Ēŗ░ņØś ĒĢĄņŗ¼ ļČĆĒÆłņ£╝ļĪ£ ļ░░Ēä░ļ”¼ ņĀäĻĖ░ ņ×ÉļÅÖņ░©(Battery Electric Vehicle) ļČĆĻ░ĆĻ░Ćņ╣śņØś ņĢĮ 40%ļź╝ ņ░©ņ¦ĆĒĢśļ»ĆļĪ£, ņ×ÉļÅÖņ░© ņĀ£ņĪ░ņŚģņ▓┤ņŚÉņä£ļŖö ņżæņÜöĒĢ£ Ļ░£ļ░£ ļČäņĢ╝ņØ┤ļŗż. ļ░░Ēä░ļ”¼ Ēī®ņØś ļīĆļ¤ē ņāØņé░ņØ┤ ņśłņāüļÉ©ņŚÉ ļö░ļØ╝ Ļ│ĄĻĖēņŚģņ▓┤ļź╝ ĒżĒĢ©ĒĢ£ ņĀäņ▓┤ ņ×ÉļÅÖņ░© ņŗ£ņןņØĆ ļ│ĆļÅÖņä▒ņØ┤ Ēü░ ņŗ£ņן ĒÖśĻ▓ĮĻ│╝ ĻĖ░ļ░Ćņä▒ ļō▒ ļŗżņ¢æĒĢ£ ĻĖ░ņłĀ ņÜöĻĄ¼ ņé¼ĒĢŁņØä ņĪ░ĒÖöņŗ£ņ╝£ņĢ╝ ĒĢśļŖö ņāłļĪ£ņÜ┤ Ļ│╝ņĀ£ļź╝ ņĢłĻ│Ā ņ׳ļŗż1-5,8,9).

ņĀäļÅÖĒÖö ĒīīņøīĒŖĖļĀłņØĖ ņé░ņŚģņĀü ņłśņÜöņŚÉ ļīĆņØæĒĢśĻĖ░ ņ£äĒĢ┤ņä£ ļŗżņ¢æĒĢ£ ņåīņ×¼ ņĀæĒĢ® ĻĖ░ņłĀņØ┤ ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ļīĆĒæ£ņĀüņØĖ ņåīņ×¼ļĪ£ņä£ ņĢīļŻ©ļ»ĖļŖäĻ│╝ ĻĘĖ ĒĢ®ĻĖł ĻĘĖļ”¼Ļ│Ā ĻĄ¼ļ”¼ņÖĆ ĻĘĖ ĒĢ®ĻĖłņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ņĢīļŻ©ļ»ĖļŖä ļśÉļŖö ĻĄ¼ļ”¼ņØś ļÅÖņóģņåīņ×¼(similar material) ņÜ®ņĀæļÅä ļé£ĒĢ┤ĒĢśņ¦Ćļ¦ī, ņØ┤ņóģ ņåīņ×¼(dissimilar material) ņÜ®ņĀæņØĆ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝(Inter-metallic component)ļĪ£ ņØĖĒĢ┤ņä£ ņÜ®ņĀæņØś ņŗĀļó░ņä▒ļÅä ļ¦ÄņØ┤ ņĀĆĒĢśĻ░Ć ļÉśĻ▓ī ļÉ£ļŗż. ĒŖ╣Ē׳ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØś Ļ▓ĮņÜ░ļŖö Ēæ£ļ®┤ņĖĄņŚÉņä£ņØś ļĀłņØ┤ņĀĆ ļ╣ö ĒØĪņłśļÅäĻ░Ć ļ¦żņÜ░ ļé«ņĢäņä£ Ļ│Āļ░ĆļÅä ņŚÉļäłņ¦ĆĻ░Ć ņåīņ×ģņØ┤ ļÉśņ¢┤ņĢ╝ ĒĢśļ®░, Ēæ£ļ®┤ņØś ņāüĒā£ņÖĆ ņ×ģņé¼ļÉśļŖö ļĀłņØ┤ņĀĆ ļ╣öņØś ĒīīņןņŚÉ ļö░ļØ╝ņä£ ļŗżņ¢æĒĢ£ ĒśĢĒā£ņØś ņåīņ×¼ ņÜ®ņĀæ Ļ▒░ļÅÖņØä ļ│┤ņØ┤Ļ▓ī ļÉ£ļŗż5,12).

ļĀłņØ┤ņĀĆ ĻĖ░ņłĀņØś ļ╣äņĢĮņĀüņØĖ ļ░£ņĀäņ£╝ļĪ£ ņØĖĒĢ┤ņä£ ņÜ®ņĀæĒĢśĻĖ░ ņ¢┤ļĀżņÜ┤ ņåīņ×¼ņŚÉ ļīĆĒĢ£ ļŗżņ¢æĒĢ£ ņŚ░ĻĄ¼Ļ▓░Ļ│╝Ļ░Ć ļ░£Ēæ£ļÉśĻ│Ā ņ׳ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ Ļ░Ćņŗ£Ļ┤æ(Visible) ņśüņŚŁ ļ░Å ĻĘ╝ņĀüņÖĖņäĀ(Near Infra Red) ņśüņŚŁņØś ļĀłņØ┤ņĀĆļ╣öņØĆ ĻĄ¼ļ”¼ļéś ĻĘĖ ĒĢ®ĻĖłņŚÉ ņ׳ņ¢┤ņä£ ĒØĪņłśļÅäĻ░Ć ļ¦żņÜ░ ļé«ņĢäņä£ ņŗĀļó░ņä▒ ņ׳ļŖö ņÜ®ņĀæ Ļ▓░Ļ│╝ļ¼╝ņØä ņ¢╗ĻĖ░Ļ░Ć ņ¢┤ļĀĄļŗż. ĒĢśņ¦Ćļ¦ī, ņ¦¦ņØĆ ĒīīņןļīĆņØś Ļ░Ćņŗ£Ļ┤æņäĀ ņ”ē ĻĘĖļ”░ļĀłņØ┤ņĀĆļéś ļĖöļŻ©ļĀłņØ┤ņĀĆņØś Ļ░£ļ░£ļĪ£ ņØĖĒĢ┤ņä£ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆ ņØĆ ĒØĪņłśņ£©ļĪ£ ņÜ®ņĀæĒĢĀ ņłśĻ░Ć ņ׳ĻĖ░ņŚÉ ņŗĀļó░ļÅä ļåÆņØĆ ņāØņé░ĻĖ░ņłĀņØ┤ ĒĢĀ ņłś ņ׳Ļ▓ī ļÉśĻ▓ī ļÉśņŚłļŗż. ĒĢśņ¦Ćļ¦ī, ņŚ¼ņĀäĒ׳ ņČ£ļĀźļ▓öņ£äĻ░Ć ņłś kW ņĢłņØś ļ▓öņ£äņŚÉ ļ©Ėļ¼┤ļź┤Ļ│Ā ņ׳Ļ│Ā, ņĢäņ¦üņØĆ ļåÆņØĆ ņןļ╣ä Ļ░ĆĻ▓®ņ£╝ļĪ£ ņØĖĒĢ┤ņä£ ņāØņé░ ĒśäņןņŚÉņä£ Ļ┤æļ▓öņ£äĒĢśĻ▓ī ņĀüņÜ®ļÉśĻĖ░ņŚÉ ņ¢┤ļĀżņøĆņØ┤ ņ׳ļŗż3,7-10).

ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢśĻ│Ā ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņāØņé░ņøÉĻ░Ćļź╝ ņ£äĒĢ┤ņä£ ĻĘ╝ņĀüņÖĖņäĀ ņśüņŚŁņØś ļĀłņØ┤ņĀĆ ņåīņŖż(source)ņÖĆ ļŗżņ¢æĒĢ£ ļĀłņØ┤ņĀĆ ļ╣ö ņÜ┤ņÜ®ĻĖ░ņłĀņØä ņé¼ņÜ®ĒĢśņŚ¼ ņāØņé░ļé£ņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢ┤ ļéśĻ░ĆĻ│Ā ņ׳ļŗż. ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņĄ£ĻĘ╝ņŚÉ ņĀäļÅÖĒÖö ĒīīņøīĒŖĖļĀłņØĖ Ļ┤ĆļĀ© ļČĆĒÆł ļ░Å Ļ│Āļé£ņØ┤ļÅä ņÜ®ņĀæļ¼ĖņĀ£ ĒĢ┤Ļ▓░ņØä ņ£äĒĢ£ ņŚ░ĻĄ¼ļÅÖĒ¢źņØä ņĢīņĢäļ│┤Ļ│Ā Ļ░ü ĻĖ░ņłĀļ│ä ņןļŗ©ņĀÉ ļ░Å ĒĢ┤Ļ▓░ĒĢ┤ņĢ╝ ĒĢĀ ņé¼ĒĢŁļōżņŚÉ ļīĆĒĢ┤ņä£ Ļ┤ĆļĀ© ļ¼ĖĒŚīņØä ĻĖ░ļ░śņ£╝ļĪ£ ņĀĢļ”¼Ļ▓░Ļ│╝ļź╝ ņĀ£ņŗ£ĒĢśĻ│Āņ×É ĒĢ£ļŗż.

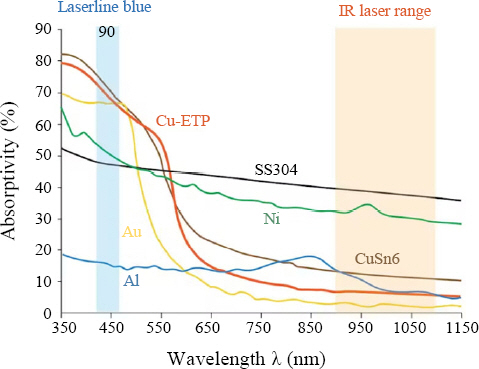

ņØ╝ļ░śņĀüņ£╝ļĪ£ ņÜ®ņĀæņŗ£ Ļ│ĀļĀżĒĢ┤ņĢ╝ ĒĢĀ ļīĆĒæ£ņĀüņØĖ ļ¦żĻ░£ļ│ĆņłśļŖö ņ×ģņŚ┤ļ¤ēĻ│╝ ņÜ®ņĀæņåŹļÅäņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ│ĄņĀĢ ļ¦żĻ░£ļ│Ćņłśļź╝ ņ×ģļĀź Ļ░Æņ£╝ļĪ£ ĒĢśņŚ¼ ņÜ®ņĀæņØ┤ ņŗ£Ē¢ēļÉśļ®┤ ņÜ®ņ£ĄĒÆĆ ļé┤ņŚÉņä£ņØś ņ£Āņ▓┤ņØś Ļ▒░ļÅÖņØ┤ļéś ņŚ┤ņĀäļŗ¼ņŚÉ ņØśĒĢ£ ļāēĻ░üņåŹļÅä ĻĘĖļ”¼Ļ│Ā ņ╣śĻĄ¼ņŚÉ ņØśĒĢ£ ĻĄ¼ņåŹņŚÉ ļö░ļØ╝ņä£ ļŗżņ¢æĒĢ£ ļé┤ļČĆņØæļĀźĻ│╝ ņŚ┤ņĀüļ│ĆĒśĢņØ┤ ņØ╝ņ¢┤ļé£ļŗż 4,11-13). ļĀłņØ┤ņĀĆ ņÜ®ņĀæņŚÉ ņ׳ņ¢┤ņä£ļŖö ņØ┤ļ¤¼ĒĢ£ ļ¦żĻ░£ļ│ĆņłśņÖĆ ļŹöļČłņ¢┤ ņżæņÜöĒĢ£ Ļ│ĄņĀĢļ│Ćņłś ņżæņØś ĒĢśļéśĻ░Ć ņåīņ×¼ņØś ļĀłņØ┤ņĀĆ ļ╣ö ĒØĪņłśņ£©ņØ┤ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ĒīīņןņØ┤ ņ¦¦ņØäņłśļĪØ ļĀłņØ┤ņĀĆ ļ╣öņØś ĒØĪņłśņ£©ņØ┤ ļåÆņĢäņ¦Ćņ¦Ćļ¦ī, ĻĄ¼ļ”¼ ņåīņ×¼ņØś Ļ▓ĮņÜ░ ņ¦¦ņØĆ Ļ░Ćņŗ£Ļ┤æ ņśüņŚŁņŚÉņä£ ĻĘĖ ļ│ĆĒÖöĻ░Ć Ēü¼ļŗż(Fig. 1). Laserline blue

Fig. 1ņŚÉņä£ ņĀ£ņŗ£ļÉ£ ļ░öņÖĆ Ļ░ÖņØ┤ ĻĄ¼ļ”¼ ļ░Å ĻĘĖ ĒĢ®ĻĖłņØĆ ĻĘĖ ļ”░ ņśüņŚŁ(532 nm)ņØä ĻĖ░ņżĆņ£╝ļĪ£ ĻĘĖ ĒØĪņłśņ£© ļ│ĆĒÖöļ¤ēņØ┤ ĻĖēĻ▓®Ē׳ Ēü¼ļ®░, ļĖöļŻ© ņśüņŚŁņØś Ļ▓ĮņÜ░ļŖö ĻĘĖ ĒØĪņłśļÅäĻ░Ć Ļ░Ćņŗ£Ļ┤æ ņśü ņŚŁņØś ļŗżļźĖ ĻĖłņåŹ ņåīņ×¼ņÖĆļÅä ļ╣äĻĄÉĻ░Ć ļÉśņ¦Ć ņĢŖņØä ļ¦īĒü╝ ļåÆļŗż Ļ│ĀĒĢĀ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī, ņ¦¦ņØĆ Ļ░Ćņŗ£Ļ┤æ ņśüņŚŁņØś ĒīīņןņØä ļ░£ņ¦äĒĢśļŖö ļĀłņØ┤ņĀĆņØś Ļ▓ĮņÜ░ ņŚ¼ņĀäĒ׳ ņé░ņŚģņĀü ņØ┤ņÜ®ņŚÉ Ļ│ĀĻ░Ć(ķ½śÕā╣)ņØ┤ļ®░ ņČ£ļĀźļÅä 1.5 kW~2.5 kWņØś ļ▓öņ£äņŚÉņä£ Ļ│ĄĻĖēņØ┤ ļÉśĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ņÜ®ņŚÉ ĒĢ£Ļ│äĻ░Ć ņ׳ļŗż3).

ņĄ£ĻĘ╝ņØś ņŚ░ĻĄ¼ļŖö ņŻ╝ļĪ£ ņāüļīĆņĀüņ£╝ļĪ£ Ļ░ĆĻ▓®ņØ┤ ņŗĖĻ│Ā ņé░ņŚģņĀü ņØ┤ņÜ®ņŚÉ Ļ▓Ćņ”ØņØ┤ ļÉ£ NIR ļĀłņØ┤ņĀĆļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ļŗżņ¢æĒĢ£ ļ╣ö ņÜ┤ņÜ®ĻĖ░ņłĀ(beam modulation)ņØ┤ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░ ļŗżņ¢æĒĢ£ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļōżņØ┤ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż.

Aregita et al. ņØś Ļ▓ĮņÜ░ Fig. 2ņŚÉ ļéśĒāĆļé£ Ļ▓āņ▓śļ¤╝ ņĢīļŻ©ļ»ĖļŖäĻ│╝ ĻĄ¼ļ”¼ņåīņ×¼ ņØ┤ņóģ ņåīņ×¼ ņÜ®ņĀæņŚÉņä£ ņĄ£ņĀüņØś ņÜ®ņĀæ Ļ▓░Ļ│╝ļ¼╝ņØä ņ¢╗ĻĖ░ ņ£äĒĢ£ ņĀĢņĀü(static) ļĀłņØ┤ņĀĆ ļ╣ö, ņ”ē Ļ░ĆņÜ░ņŗ£ņĢł ļĀłņØ┤ņĀĆ ļ╣öĻ│╝, ļÅÖņĀü(dynamic) ļĀłņØ┤ņĀĆ ļ╣ö, ņ”ē ļ¬©ļōłļĀłņØ┤ņģś ļÉ£ ļŗżņ¢æĒĢ£ ļ╣öņØś ĒÜ©Ļ│╝ņŚÉ ļīĆĒĢ┤ņä£ ņŚ░ĻĄ¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤Ļ│ĀĒĢśņśĆļŗż1). Ļ▓░Ļ│╝ņŚÉ ņØśĒĢśļ®┤ ļÅÖņØ╝ĒĢ£ ĒīīņןņØä Ļ░Ćņ¦ĆļŖö ļĀłņØ┤ņĀĆ ņåīņŖżņŚÉ ļŗżņ¢æĒĢ£ ļ╣ö ļ¬©ļō£ļź╝ ņĀüņÜ®ĒĢ£ Ļ▓░Ļ│╝ ņŚÉļäłņ¦Ć ļČäņé░ĒÜ©Ļ│╝(energy distribution)ļź╝ Ļ▒░ļæś ņłś ņ׳ņŚłļŗż. ĒŖ╣Ē׳ ĒÄäņŖż ļĀłņØ┤ņĀĆ(Pulsed laser)ņÖĆ ņŚ░ņåŹĒīī ļĀłņØ┤ņĀĆ(Continuous Wave)ļź╝ Ēś╝ņÜ®ĒĢśņŚ¼ņä£ ņÜ®ņ£ĄĒÆĆņØä ņĄ£ņĀüņĀ£ņ¢┤ĒĢ£ Ļ▓░Ļ│╝ ņÜ®ņ£ĄĒÆĆņØä ņĢłņĀĢĒÖö ĒĢĀ ņłś ņ׳ņ¢┤ņä£ Ļ│ĀĒÆłņ¦łņØś ļĀłņØ┤ņĀĆņÜ®ņĀæ Ļ▓░Ļ│╝ļ¼╝ņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż.

ņ£Āņé¼ĒĢ£ ņé¼ļĪĆĻ░Ć Omlor et al. ņŚÉ ņØśĒĢ┤ņä£ ļ│┤Ļ│ĀļÉśņŚłļŖöļŹ░, ņŚ░ĻĄ¼ņ×ÉļōżņØĆ ļĀłņØ┤ņĀĆ ļ╣öņØś ĒśĢņāüņÖĆ Ļ▓ĮļĪ£ļź╝ ņĄ£ņĀü ņĀ£ņ¢┤ĒĢśņŚ¼ ņĀäĻĖ░ ļ¬©Ēä░ņØś ĒĢĄņŗ¼ ļČĆĒÆłņØĖ ĻĄ¼ļ”¼Ļ▓░ņäĀ ņØ╝ļ¬ģ ĒŚżņ¢┤ĒĢĆ(Hair pin)ņØä ņÜ®ņĀæĒĢśņśĆļŗż. ņÜ®ņĀæļČĆņŚÉ ļĀłņØ┤ņĀĆ ļ╣öņØ┤ ņĪ░ņé¼ļÉĀ ņĄ£ņĀüņØś ĻĖĖņØä ņé¼ņĀäņŚÉ Ļ│äņé░ĒĢśņŚ¼(path geometry dimensions) ņÜ®ņĀæņåŹļÅäļź╝ ņĄ£ļīĆĒÖöĒĢśņŚ¼ ņāØņé░ņä▒ Ē¢źņāüņØä ĻĘ╣ļīĆĒÖö ĒĢśņśĆļŗż2).

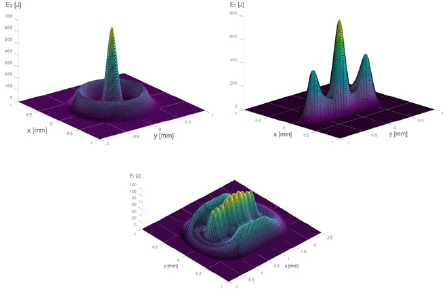

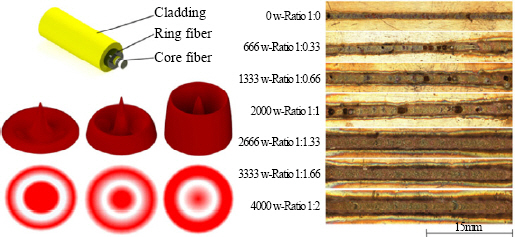

Ļ│ĄņĀĢļ│Ćņłśļź╝ ĒåĄĒĢ®ņĀ£ņ¢┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ ļĀłņØ┤ņĀĆ ļ╣öņØś ĒśĢņāüņØä ņĄ£ņĀüĒÖöĒĢśļŖö ņé¼ļĪĆĻ░Ć ļ│┤Ļ│Ā ļÉśņŚłļŖöļŹ░, Rinne et al. ņŚ░ĻĄ¼ņ¦äņØĆ ļÅÖņČĢ(Coaxial)ņØä ņØ┤ļŻ©ļŖö ļæÉ Ļ░Ćņ¦Ć ĒśĢĒā£ņØś ļĀłņØ┤ņĀĆ ļ╣öņØä ņĪ░ĒĢ®ĒĢśņśĆļŗż. ĻĄ¼ņĪ░ļŖö ļé┤ļČĆ Ļ░ĆņÜ░ņŗ£ņĢł ĒśĢĒā£ņØś ļ╣ö(Core)Ļ│╝ ņÖĖļČĆ ļ¦ü ĒśĢĒā£ņØś ļ╣ö(Ring)ņØä ļČäĻĖ░ĒĢśņŚ¼ ļÅÖņØ╝ĒĢ£ ĒīīņןņØä ļŗżļźĖ Ļ░ĢļÅä(intensity)ļĪ£ ņĪ░ņé¼ĒĢśļŖö ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż3).

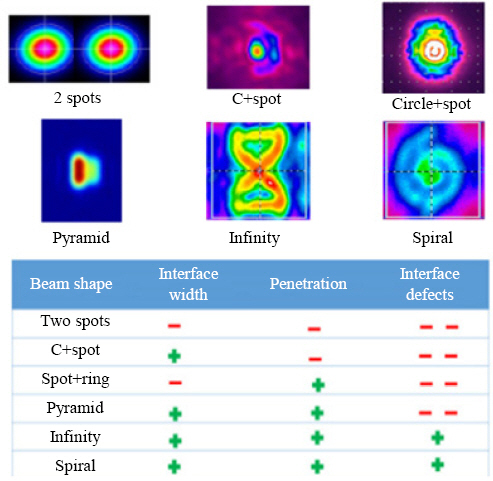

ņØ┤ļ¤¼ĒĢ£ ļģĖļĀźņ£╝ļĪ£ ņØĖĒĢ┤ņä£ ĻĄ¼ļ”¼ ņÜ®ņĀæņŗ£ ļ░£ņāØĒĢśļŖö ņŖżĒī©Ēä░ļź╝ ĒÜŹĻĖ░ņĀüņ£╝ļĪ£ Ļ░Éņåīņŗ£ĒéżĻ│Ā ņÜ®ņĀæņŗ£ ņÜ®ņ£Ą ĒÆĆ ļČĆĒö╝Ļ░Éņåīļź╝ ņĀüĻ▓īĒĢśņśĆļŖöļŹ░, ņØ┤ļŖö ĒéżĒÖĆņØś ņĢłņĀĢĒÖöņÖĆ ĒÜ©Ļ│╝ņĀüņØĖ ņŚÉļäłņ¦Ć ļČäņé░ņØś Ļ▓░Ļ│╝ņśĆļŗż(Fig. 3). Ļ▓░Ļ│╝ņŚÉ ņØśĒĢśļ®┤ ļĀłņØ┤ņĀĆ ļ╣öņØś ņĀäņ▓┤ ņČ£ļĀźļ¦īĒü╝ņØ┤ļéś ņČ£ļĀźņØś ļČäĻĖ░(Power split ratio)Ļ░Ć ņżæņÜöĒĢśņśĆņ£╝ļ®░ ņĄ£ņĀüņØś Ļ▓░Ļ│╝ļŖö ļ╣äņ£©ņØä 1:1.3ņØ┤ļéś 1:1.7ņśĆņØä ļĢī ņ¢╗ņØä ņłś ņ׳ņŚłļŗż. ļŗżļ¦ī, Ļ│ĀņåŹņ╣┤ļ®öļØ╝ņØś Ļ▓░Ļ│╝ņŚÉ ņØśĒĢśļ®┤ ļ¦ü ĒīīņøīņÖĆ ņŖżĒī©Ēä░ņØś ņŚ░Ļ┤Ćņä▒ņØĆ ņ░ŠņĢäļ│┤ĻĖ░ ņ¢┤ļĀżņøĀņ£╝ļ®░ ņÜ®ņ×ģĻ╣ŖņØ┤ ņĪ░ņĀłņØĆ Ēżņ╗żņŖż ņ£äņ╣śļź╝ ļŗżņ¢æĒĢśĻ▓ī ĒĢ©ņ£╝ļĪ£ņä£ ņĪ░ņĀłņØ┤ Ļ░ĆļŖźĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ņĢīļŻ©ļ»ĖļŖä ĻĖłņåŹņØś ņÜ®ņĀæĒÆłņ¦ł ņĄ£ņĀüĒÖöļź╝ ņ£äĒĢ┤ņä£ ļĀłņØ┤ņĀĆ ļ╣öņØä ļ¬©ļōłļĀłņØ┤ņģśĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ņŚ¼ļ¤¼ ņŚ░ĻĄ¼ņ×ÉļōżņŚÉ ņØśĒĢ┤ņä£ ņłśĒ¢ēļÉśņŚłļŗż. Ramiarison et al.ņØś ļģ╝ļ¼ĖņŚÉ ņØśĒĢśļ®┤ ļĀłņØ┤ņĀĆ ļ╣öņØś ļŗżņ¢æĒĢ£ ļ¦żĻ░£ļ│ĆņłśņŚÉ ļö░ļźĖ Ļ▓░Ļ│╝ļź╝ ņłśņ╣śĒĢ┤ņäØņØä ĒåĄĒĢ┤ņä£ ņØ┤ĒĢ┤ĒĢĀ ņłś ņ׳ļŗż. ņäżĻ│ä ņØĖņ×ÉļĪ£ ļĀłņØ┤ņĀĆ ņČ£ļĀź, ņÜ®ņĀæ ņåŹļÅä, ņ¦äĒÅŁ ļ░Å ņ¦äļÅÖņłśņŚÉ ļö░ļØ╝ņä£ ņĢīļŻ©ļ»ĖļŖä ņÜ®ņĀæņØś Ļ▓░Ļ│╝ļź╝ ļŗżņ¢æĒĢśĻ▓ī ņ¢╗ņØä ņłśĻ░Ć ņ׳ļŗż4). ņÜ®ņĀæ ļ¦żĻ░£ļ│Ćņłś ņżæņŚÉņä£ Ļ░Ćņן ņżæņÜöĒĢ£ ņØĖņ×É ņżæņØś ĒĢśļéśļŖö ņÜ®ņĀæņåŹļÅäņÖĆ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī, ņ¦äĒÅŁņØś ņ”ØĻ░ĆļĪ£ ņØĖĒĢ┤ņä£ ņÜ®ņ×ģ Ļ╣ŖņØ┤Ļ░Ć ņ¢ĢņĢäņ¦ÉņØä ņĢī ņłśĻ░Ć ņ׳ņŚłļŗż. ņ”ē ļĀłņØ┤ņĀĆ ļ╣ö ņ¦äļÅÖņØĆ Ēæ£ļ®┤ņØä ļČĆļō£ļ¤ĮĻ▓ī ĒĢśļŖö ĒÜ©Ļ│╝Ļ░Ć ņ׳ņŚłņ¦Ćļ¦ī, ņ¦äĒÅŁņØ┤ ņ¦Ćļéśņ╣śĻ▓ī ņ╗żņ¦ĆĻ▓ī ļÉśļ®┤ ņÜ®ņĀæ Ļ╣ŖņØ┤Ļ░Ć ņ¢ĢĻ▓ī ļÉśņ¢┤ņä£ ņÜ®ņĀæĻ░ĢļÅäļź╝ ņĢĮĒÖöņŗ£ĒéżļŖö ļ¼ĖņĀ£Ļ░Ć ņ׳ņŚłņ£╝ļ®░, ņØ┤ļŖö Ļ▓ĮļÅäņĖĪņĀĢ Ļ▓░Ļ│╝ņŚÉņä£ļÅä ļ¬©ņ×¼ņÖĆ ņÜ®ņ£ĄļČĆ ļ¬©ļæÉ Ļ▓ĮļÅä ņĀĆĒĢśĻ░Ć ņ׳ņŚłņØīņØ┤ ĒÖĢņØĖ ļÉśņŚłļŗż4).

Jabar et al.ņØĆ ļĀłņØ┤ņĀĆ ļ╣öņØä ļ¬©ļōłļĀłņØ┤ņģśĒĢ£ ļŗżņ¢æĒĢ£ ņé¼ļĪĆņŚÉ ļīĆĒĢ┤ņä£ ņĀĢļ”¼ ļ│┤Ļ│ĀĒĢśņśĆļŖöļŹ░, ĒŖ╣Ē׳ ņĢīļŻ©ļ»ĖļŖäĻ│╝ Ļ░Ģņ▓Ā ņÜ®ņĀæņŚÉ ņ׳ņ¢┤ņä£ ļ░£ņāØĒĢśļŖö IMCņÖĆ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ┤ņä£ ņĀĢļ”¼ ļ│┤Ļ│ĀĒĢśņśĆļŗż. Jabar et al. ņØĆ ņĢ×ņä£ ņ¢ĖĻĖē ļÉ£ ņØ┤ņżæ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆļŖö ļĀłņØ┤ņĀĆļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæņØä ņŗ£Ē¢ēĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ░£Ēæ£ĒĢśņśĆļŖöļŹ░, ņÖĖĻ│ĮņØś ļ¦ü ĒśĢĒā£ņØś ļĀłņØ┤ņĀĆĻ░Ć ņŻ╝ļÉ£ ņŚŁĒĢĀ(dominant)ņØä ĒĢĀ ļĢīņŚÉļŖö ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØś ļæÉĻ╗śĻ░Ć ņ¢ćņĢäņĀĖņä£ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ņÜ░ņłśĒĢśņ¦Ćļ¦ī, ļé┤ļČĆņØś Ļ░ĆņÜ░ņŗ£ņĢł ļ╣öņØ┤ ņŻ╝ļÉ£ ņŚŁĒĢĀņØä ĒĢĀ ļĢīļŖö ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØś ļæÉĻ╗śļÅä ļæÉĻ║╝ņøīņĀĖņä£ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ņĘ©ņĢĮĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤Ļ│ĀĒĢśņśĆļŗż5).

ĒŖ╣Ē׳ ĻĖłņåŹ ļé┤ļČĆņØś ņĀäļÅäņŚ┤(Conduction mode)ļĪ£ ņÜ®ņĀæĒĢĀ ļĢī ļ¦üņØ┤ ņŻ╝ļÉ£ ņŚŁĒĢĀ(ņČ£ļĀźļ╣äņ£© 0.2)ņØ╝ ļĢī 71%ņØś Ļ▓░ĒĢ®ĒÜ©ņ£©Ļ│╝ ļŹöļČłņ¢┤ ņĄ£ņĀüņØś Ļ░ĢļÅäļź╝ ļ│┤ņśĆņ¦Ćļ¦ī, ĻĖłņåŹ ļé┤ļČĆņØś Ēś╝ĒĢ®ņØĆ ĒĢ£Ļ│äĻ░Ć ņ׳ļŗż. ļśÉĒĢ£ ļé┤ļČĆ ņĮöņ¢┤ ļ╣öņØĆ ņĀäņ▓┤ ņČ£ļĀźņØś 15%ļ¦ī ļÉśļŹöļØ╝ļÅä Ļ░Ģņ▓Ā ļé┤ļČĆņØś ņČ®ļČäĒĢ£ ņÜ®ņ×ģ Ļ╣ŖņØ┤ļź╝ ņØ┤ļŻ░ ņłś ņ׳ņŚłļŗż. ļ¦üņØś ņČ£ļĀźņØ┤ ņĀäņ▓┤ņØś 85% ņĀĢļÅäļź╝ ņ░©ņ¦ĆĒĢĀ ļĢī ņÜ®ņ£ĄĒÆĆņØś Ēü¼ĻĖ░Ļ░Ć ņČ®ļČäĒ׳ ņ╗żņ¦ĆĻ│Ā IMCņØś ļæÉĻ╗śļÅä ņ¢ćņĢäņ¦ĆļŖö Ļ▓āņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ņØ┤ņ£ĀļŖö ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņ▓©ļæÉ ņČ£ļĀź(Peak power)ņ£╝ļĪ£ ņØĖĒĢ┤ņä£ ļĀłņØ┤ņĀĆ ļ╣öņØś ņČ£ļĀźņØ┤ ĒÅēļ®┤ņāüņŚÉņä£ ļČäņé░ņØ┤ ļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļØ╝Ļ│Ā Ļ▓░ļĪĀņ¦ĆņŚłļŗż. ļśÉĒĢ£ ļ¦üņØ┤ ņŻ╝ļÉ£ ņŚŁĒĢĀņØä ĒĢĀ ļĢīļŖö ņ×¼ļŻīņØś ņĪ░ņ¦üļÅä ņ╣śļ░ĆĒĢśĻ▓ī ļÉśņŚłļŗż. ļŗżļ¦ī, ĒéżĒÖĆ ļ¬©ļō£ņŚÉņä£ļŖö Ļ╣ŖņØĆ ņÜ®ņ×ģņØä Ļ░Ćņ¦ĆĻ▓ī ļÉśņŚłņ£╝ļ®░, ņØ┤ļĢīļŖö ņĮöņ¢┤ ļ╣öņØ┤ ņŻ╝ļÉ£ ņŚŁĒĢĀņØä ĒĢĀ ļĢī ņ¢╗ņØä ņłś ņ׳ļŖö ņÜ®ņĀæ ĒÆłņ¦łņØ┤ņŚłļŗż5).

Sun et al. ņØĆ ņ╗┤Ēō©Ēä░ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ĒåĄĒĢ┤ņä£ ļŗżņ¢æĒĢ£ ļ╣ö ņĪ░ĒĢ®ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĢīļŻ©ļ»ĖļŖä 6000Ļ│äņŚ┤ņØś ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ņŗ£ĒÄĖņŚÉ ļīĆĒĢ£ ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ£ ļČäņäØ Ļ▓░Ļ│╝ļź╝ ņĀ£ņŗ£ĒĢśņśĆļŗż6). ņŻ╝ņÜö ļ¦żĻ░£ļ│ĆņłśļŖö ņÖĖņĖĪ ļ╣öĻ│╝ ļé┤ņĖĪ ļ╣öņØś ņČ£ļĀź ļ╣äņ£©ņØ┤ņśĆņ£╝ļ®░, ļČäņäØ Ļ▓░Ļ│╝ļź╝ ļ│┤ļ®┤ ņ┤Ø ņČ£ļĀźņØ┤ ņØ╝ņĀĢĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö ņÜ®ņĀæļČĆ Ēü¼ĻĖ░ ņĪ░ņĀłņŚÉ ņĀ£ĒĢ£ņØ┤ ņ׳ņŚłļŗż. ļĀłņØ┤ņĀĆ ļ╣ö ņ¦äļÅÖņØ┤ 2.5 mmĻ╣īņ¦ĆļŖö ņÜ®ņ£ĄĒÆĆņØ┤ ļäōņ¢┤ņ¦ĆļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗżņ¦Ćļ¦ī, 3.1 mmļź╝ ļäśņ¢┤Ļ░Ćļ®┤ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ ļō▒ņŚÉ ĻĖ░ņØĖĒĢśņŚ¼ ņÜ®ņĀæ Ļ│äļ®┤ņØś ņĘ©ņĢĮņä▒ņØä ļ│┤ņśĆļŗż. ĒĢśņ¦Ćļ¦ī ņÜ®ņĀæļČĆ ņØĖņןĻ░ĢļÅäļŖö 170 N/mm ņŚÉņä£ 277 N/mmļĪ£ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż. ļ¦żņÜ░ ļåÆņØĆ ņČ£ļĀźņŚÉņä£ļéś ļ¦żņÜ░ ļé«ņØĆ ņČ£ļĀźņŚÉņä£ ļ¦ü ļŗ©ļÅģ ņé¼ņÜ®ņØś Ļ▓ĮņÜ░ļŖö ļé«ņØĆ ņŚ┤ ĻĘĀĒśĢņä▒Ļ│╝ ļāēĻ░ü ņåŹļÅäļź╝ ļ│┤ņŚ¼ņŻ╝ņŚłļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż6). Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼ļź╝ ņĪ░ĒĢ®ĒĢ┤ ļ│┤ļ®┤ ņĀäņ▓┤ ņČ£ļĀźĻ│╝ ņÖĖĻ│Į ļ╣öĻ│╝ ļé┤ļČĆ ļ╣öņØś ņĀüņĀłĒĢ£ ņĪ░ĒĢ®ņØä ņŗżĒŚśņĀüņØĖ ļ░®ļ▓Ģņ£╝ļĪ£ ņĄ£ņĀüĒÖöĒĢśļ®┤ ņÜ®ņĀæņä▒ņØ┤ ņāüļŗ╣ ļČĆļČä Ļ░£ņäĀļÉ©ņØ┤ ļ│┤Ļ│Ā ļÉśņŚłļŗż3-6).

ĻĄ¼ļ”¼ ļśÉļŖö ĻĘĖ ĒĢ®ĻĖłņØĆ ļĀłņØ┤ņĀĆļź╝ Ēæ£ļ®┤ņŚÉņä£ ļ░śņé¼ ļśÉļŖö ņé░ļ×Ćņŗ£ņ╝£ņä£ ņÜ®ņ£ĄĒÆĆņØś ļČłĻĘĀĒśĢņØä ņØ╝ņ£╝ņ╝£ņä£ ņŖżĒī©Ēä░Ļ░Ć Ļ│╝ĒĢśĻ▓ī ļ░£ņāØĒĢśļŖö ļŗ©ņĀÉņØ┤ ņ׳ņ¢┤ Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņÜ®ņĀæļČĆņØś ļČłņĢłņĀĢņØä ņ┤łļלĒĢśĻ▓ī ļÉ£ļŗż1-6). ĻĘĖļ”░ļĀłņØ┤ņĀĆņÖĆ ļĖöļŻ©ļĀłņØ┤ņĀĆņØś Ļ▓ĮņÜ░ ĒØĪņłśņ£©ņØ┤ 6ļ░░ ņĀĢļÅä ņ”ØĻ░ĆĻ░Ć ļÉśļéś ņāüņÜ® ņĀ£ĒÆłņØś Ļ▓ĮņÜ░ ņé░ņŚģņĀü ņØ┤ņÜ®ņŚÉļŖö ņĀ£ĒĢ£ļÉ£ ņČ£ļĀźĻ│╝ ļåÆņØĆ Ļ░ĆĻ▓®ņØ┤ ņŗżņÜ®ĒÖöņŚÉ ĒĢ£Ļ│äņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ļŗ©ņĀÉņØä ĻĘ╣ļ│ĄĒĢśļŖö ļ░®ļ▓ĢņØś ĒĢśļéśļĪ£ ĻĄ¼ļ”¼ņĖĄņØä ĒØĪņłśņä▒ņØ┤ ņóŗņØĆ Ļ░Ģ(steel) ļō▒ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀæĒĢ®ņä▒ņØä Ļ░£ņäĀĒĢĀ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī, ņ×¼ļŻīĻ▓ĮĻ│äļ®┤ņŚÉņä£ Ēü¼ļ×Ö ļō▒ņØś ņÜ®ņĀæļČłļ¤ēņØ┤ ļ¦ÄņØ┤ ļ░£ņāØĒĢĀ ņłś ņ׳ļŖö ļŗ©ņĀÉņØĆ ĻĘ╣ļ│ĄĒĢ┤ņĢ╝ ĒĢĀ ņé¼ĒĢŁņØ┤ļŗż.

Rinne et al.ņØĆ Ļ░Ģņ▓Ā ņåīņ×¼ņÖĆ ĻĄ¼ļ”¼ņåīņ×¼ļź╝ ņØ┤ņÜ®ĒĢ£ ņØ┤ņóģ ņåīņ×¼ ņÜ®ņĀæņŚÉņä£ ĒĢäņÜöĒĢ£ ņ×äĻ│äņĪ░Ļ▒┤ņŚÉ ļīĆĒĢ£ ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ļ░£Ēæ£ĒĢśņśĆļŗż7). Ļ░Ģņ▓Ā Ēæ£ļ®┤ņØä ņ£Śļ®┤ņ£╝ļĪ£ ĒĢśļ®┤ ļĀłņØ┤ņĀĆļ╣öņØś ņåīņ×ģņØĆ ļŗżņåī ņē¼ņÜ░ļéś Ēü¼ļ×Ö ļō▒ņØś ņÜ®ņĀæ ļČłļ¤ēņØ┤ ļ¦ÄņØ┤ ļ░£ņāØĒĢśĻ▓ī ļÉ£ļŗż. ļ░śļ®┤ ĻĄ¼ļ”¼ļź╝ ņäĀĒ¢ē ļ░░ņ╣śĒĢśņŚ¼ ļĀłņØ┤ņĀĆ Ļ┤æņøÉņØś ņ×ģņé¼ņ▓┤ļĪ£ ĒĢśĻ▓ī ļÉśļ®┤ ņåīņ×ģļÉśņ¢┤ņĢ╝ ĒĢśļŖö ņČ£ļĀźņØĆ ļåÆņ£╝ļéś ņÜ®ņ£ĄĒÆĆņØ┤ ņĢłņĀĢĒÖöļÉśĻ│Ā, Ēś╝ĒĢ®ņØ┤ Ēø©ņö¼ ņēĮĻ▓ī ņØ┤ļŻ©ņ¢┤ņ¦Ćļ®░ ņÜ®ņĀæ ĒÆłņ¦łņØ┤ ņóŗņĢäņ¦ĆļŖö ņןņĀÉņØ┤ ņ׳ļŗż. Ļ▓░Ļ│╝ņŚÉ ņØśĒĢśļ®┤ ĻĄ¼ļ”¼ Ēæ£ļ®┤ņØä ļģ╣ņØ┤ļŖöļŹ░ ĒĢäņÜöĒĢ£ ņĄ£ņåīĒĢ£ņØś ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ ņÜ®ņĀæ ņåŹļÅäļ│äļĪ£ ļŗżļźĖļŹ░, Fig. 4ņÖĆ Ļ░ÖņØ┤ ĻĄ¼ļ”¼ņĖĄņŚÉ ĒØĪņłśļÉśņ¢┤ ņÜ®ņĀæļÉśĻĖ░ ņ£äĒĢ£ ņĄ£ņåī ņČ£ļĀź(Threshold)ņŚÉ ļīĆĒĢ£ Ļ┤ĆĻ│äļź╝ ņĀĢļ”¼ĒĢĀ ņłś ņ׳ļŗż. ļŗżļźĖ ņŚ░ĻĄ¼ņ¦äĻ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ļ¦ü ņśüņŚŁņØś ņČ£ļĀźņØĆ ņÜ®ņ×ģ Ļ╣ŖņØ┤ņŚÉ ļŹ£ ļ»╝Ļ░ÉĒĢśĻ▓ī ņśüĒ¢źņØä ņŻ╝ļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż7).

ņĀäĻĖ░ņ×ÉļÅÖņ░© ņāØņé░ņŗ£ ĒĢäņÜöĒĢ£ Ļ│ĄņĀĢ ņżæ 60~80%Ļ░Ć ļĀłņØ┤ņĀĆ ņ×¼ļŻīĻ░ĆĻ│Ąņ£╝ļĪ£ Ļ░ĆļŖźĒĢśļŗżļŖö ņŚ░ĻĄ¼ļ│┤Ļ│ĀĻ░Ć ņ׳ļŗż8). ĒŖ╣Ē׳ ļ░░Ēä░ļ”¼ ņÜ®ņĀæņŚÉņä£ļŖö ņÖäņĀ£ĒÆłņØś ļ░śļ│Ą ņ×¼Ēśäņä▒(Repeatability)ņØ┤ ļ¦żņÜ░ ņżæņÜöĒĢ£ļŹ░, ņāØņé░Ļ│ĄņĀĢņØ┤ ņĀäĻĖ░ĒÖöĒĢÖņĀü ĒŖ╣ņä▒ Ļ▓░ņĀĢņŚÉ ļ¦żņÜ░ ņżæņÜöĒĢ£ ņŚŁĒĢĀņØä ĒĢ£ļŗż.

Chianese et al. ņŚ░ĻĄ¼ĒīĆņØĆ ĻĘĖļÅÖņĢł ļ░£Ēæ£ļÉ£ ļŗżņ¢æĒĢ£ ļĀłņØ┤ņĀĆ ļ╣öņØä ņĀüņÜ®ĒĢ£ EV ļČĆĒÆłņŚÉ ļīĆĒĢ£ ĻĖ░Ļ│äņĀü ļ¼╝ļ”¼ņĀü ĒśäņāüņŚÉ ļīĆĒĢ£ ņŗ£ļ«¼ļĀłņØ┤ņģś Ļ▓░Ļ│╝ļź╝ ļ│┤Ļ│ĀĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśäņāüņŚÉ ļīĆĒĢ£ ĻĘ£ļ¬ģņØś ņśłļĪ£ ļæÉĻ╗ś 500 ╬╝mņØś ļ░ĢĒīÉ ĒżņØ╝ņØä ļīĆņāüņ£╝ļĪ£ ņøÉĻ▒░ļ”¼ ņÜ®ņĀæ(Remote Laser Welding)ņØä CFD (Computational Fluid Dynamics)ļĪ£ ĒĢ┤ņäØĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ░£Ēæ£ĒĢśņśĆļŗż. Ļ▓░Ļ│╝ņŚÉ ņØśĒĢśļ®┤ ņÜ®ņĀæ ĒÆłņ¦łņŚÉ Ļ░Ćņן Ļ▓░ņĀĢņĀüņØĖ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņÜöņåīļŖö ņåīņ×¼ ņé¼ņØ┤ņŚÉ ļ░£ņāØĒĢśļŖö Ļ░Ł(gap) ņØ┤ļ®░, ĻĘĖ Ēü¼ĻĖ░ņŚÉ ļö░ļźĖ ļ¼╝ļ”¼ņĀü ĒśäņāüņŚÉ ļīĆĒĢ┤ņä£ ņØ┤ĒĢ┤ĒĢśļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż8).

ņĄ£ĻĘ╝ņØś ņŚ░ĻĄ¼ ļÅÖĒ¢źņØĆ ļŗ©ņł£ĒĢ£ ņ£ĀļÅÖĒĢ┤ņäØņØ┤ļéś ņŚ┤ĒĢ┤ņäØ ļśÉļŖö Ļ┤æĒĢÖņĀü ĒĢ┤ņäØņØ┤ ņĢäļŗī, ļ¼╝ļ”¼, Ļ┤æĒĢÖ, ĻĖ░Ļ│äĻ│ĄĒĢÖņØä ņóģĒĢ®ĒĢśļŖö ļŗżņżæļ¼╝ļ”¼ĒĢ┤ņäØ(Multi-physics)ņØ┤ļ®░, ņØ┤ļź╝ ĒåĄĒĢ┤ņä£ ņóĆ ļŹö ņŗżņĀ£ ĒśäņāüņŚÉ ĻĘ╝ņĀæĒĢśļŖö ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļź╝ Ļ░ĆņāüĻ│ĄĻ░äņŚÉņä£ ĻĄ¼ĒśäĒĢĀ ĻĖ░ĒÜīĻ░Ć ļÉśņŚłļŗż6-8). Chianese et al.ņØĆ ņÜ®ņĀæĒĢśļŖö ļæÉ ņåīņ×¼ņØś Ļ░äĻĘ╣ņØä 0ņŚÉņä£ļČĆĒä░ 100 ┬ĄmĻ╣īņ¦Ć ļŗżņ¢æĒĢśĻ▓ī ņäżņĀĢĒĢśĻ│Ā ļæÉĻ╗ś 300 ┬ĄmņØś ĻĄ¼ļ”¼ļź╝ ļæÉĻ╗ś 300 ┬Ąm ļŗłņ╝ł ļÅäĻĖłļÉ£ Ļ░ĢĒīÉņŚÉ ņĀæĒĢ®ĒĢśļŖö ņŚ░ĻĄ¼ļź╝ ĒĢśņśĆļŗż. ņØ┤ļĢī ņé¼ņÜ®ļÉ£ ļĀłņØ┤ņĀĆ ļ╣öņØĆ ņøÉĒśĢņ£╝ļĪ£ ĒÜīņĀäĒĢśļ®┤ņä£ ņ¦äļÅÖĒĢśņśĆĻ│Ā, ļ░£ņāØ ĒĢśļŖö ņ£ĀļÅÖĒśäņāüņŚÉ ļīĆĒĢ┤ņä£ ņŚ░ĻĄ¼ĒĢśņśĆņ£╝ļ®░ ļŗżņØīĻ│╝ Ļ░ÖņØĆ ĒØźļ»ĖļĪ£ņÜ┤ Ļ▓░Ļ│╝ļōżņØä ļÅäņČ£ĒĢśņśĆļŗż8).

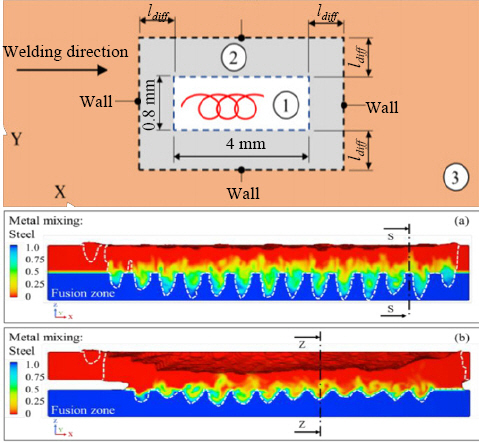

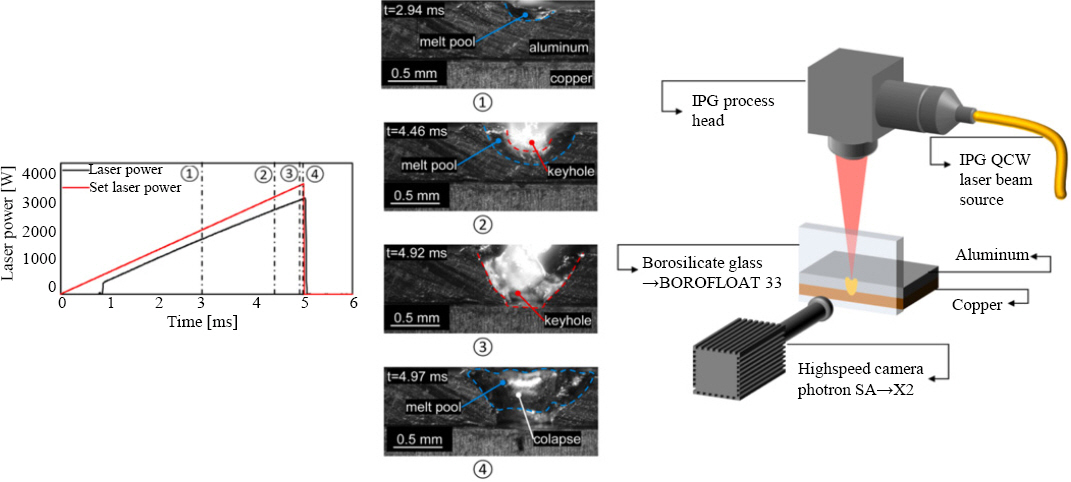

ņÜ░ņäĀ ņåīņ×¼ Ļ░äņØś Ļ░äĻĘ╣ņØś ņ┤łĻĖ░Ļ▓░ĒĢ®ņØĆ Ēæ£ļ®┤ņןļĀź(Surface tension), ņĀÉņä▒ņĀäļŗ©ņØæļĀź(Viscosity stress) ļ░Å ņżæļĀź (Gravity force)ņŚÉ ņśüĒ¢źņØä ļ░øņĢäņä£ ņĀÉņ¦äņĀüņ£╝ļĪ£ ņ¦äĒ¢ēņØ┤ ļÉśļ®░, ņØ┤ļŖö ĻĄ¼ļ”¼ ņåīņ×¼ļĪ£ļČĆĒä░ Ļ░ĢĒīÉņåīņ×¼ļĪ£ņØś ņŚ┤ņĀäļŗ¼ņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦Ćņ¦Ć ņĢŖņĢäņä£ ĻĄ¼ļ”¼ņŚÉļ¦ī ĻĄŁļČĆņĀüņ£╝ļĪ£ ņŚ┤ņśüĒ¢źņØä ļ»Ėņ╣śĻ▓ī ļÉ£ļŗż. Fig. 5ņÖĆ Ļ░ÖņØ┤ Ļ░äĻĘ╣ņØ┤ ļ®öņøīņ¦ĆĻ▓ī ļÉśļ®┤ ļĀłņØ┤ņĀĆ ļ╣ö ņØś ņ¦äļÅÖ(Wobbling cycle)ņ£╝ļĪ£ ņÜ®ņĀæņØ┤ ņŻ╝ĻĖ░ņĀüņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ▓ī ļÉśļ®░ ņāüļČĆ ĻĄ¼ļ”¼ĒīÉ ņÜ®ņ£ĄĻ│╝ ĒĢśļČĆ Ļ░ĢĒīÉĻ│╝ņØś ņŚ░Ļ▓░ ļō▒ņØś ļ¼╝ļ”¼ņĀü Ļ▓░ĒĢ®ņØ┤ ņŻ╝ĻĖ░ņĀüņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦äļŗż8). Ļ│ĄņĀĢ ņāüņŚÉņä£ ņŻ╝ĻĖ░(Period)ļź╝ Ļ▓░ņĀĢĒĢśļŖö ņŻ╝ņÜö ņØĖņ×ÉļŖö ņÜ®ņ×ģĻ╣ŖņØ┤ņÖĆ ļĀłņØ┤ņĀĆ ļ╣ö ņ¦äļÅÖņłśļĪ£ ļ│┤Ļ│Ā ļÉśņŚłļŗż.

Prieto et al. ņŚ░ĻĄ¼ņ¦äņØĆ ļĀłņØ┤ņĀĆ ļ╣öņØä ļÅÖņĀü ņĀ£ņ¢┤(Dynamic modulation)ĒĢśņŚ¼ ļĀłņØ┤ņĀĆ ļ╣öņØä ļŗżņ¢æĒĢ£ ĒśĢĒā£ļĪ£ ņ¦äļÅÖĒĢśņśĆļŗż9). ņĄ£ĻĘ╝ ļÅÖņĀü ļ╣ö ņēÉņØ┤ĒĢæ(Dynamic beam shaping, DBS)ņŚÉ ļīĆĒĢ┤ ļ¦ÄņØ┤ ņŚ░ĻĄ¼ ļÉśĻ│Ā ņ׳ļŖöļŹ░, ļ░®ļ▓Ģņ£╝ļĪ£ļŖö ļé┤ļČĆņŚÉņä£ ļĀłņØ┤ņĀĆ ļ╣öņØś ĒÜĪļŗ© ļ╣öļ¬©ļō£(TEM)ļĪ£ ļ│ĆĻ▓ĮĒĢśļŖö Ļ▓ĮņÜ░ļÅä ņ׳Ļ│Ā, ļĀłņØ┤ņĀĆ ļ╣öņØä ņÖĖļČĆņØś ĻĖ░Ļ│äņĀü ļśÉļŖö Ļ┤æĒĢÖņĀü ņןņ╣śļź╝ ĒåĄĒĢ┤ņä£ Ē¢ēĒĢśļŖö ņśłļÅä ņ׳ļŗż9,10). ņØ┤ļ¤¼ĒĢ£ ļÅÖņĀü ļ╣öņĀ£ņ¢┤ ĻĖ░ņłĀņØĆ ĒéżĒÖĆ ņāØņä▒ ļ░Å ņĢłņĀĢĒÖöļź╝ ņØ┤ļŻ░ ņłś ņ׳ņ£╝ļ®░, ņŚÉļäłņ¦Ć ļČäņé░ņØä ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ĒĢĀ ņłśĻ░Ć ņ׳ņ¢┤ņä£ ņĀäĻĖ░ ņ×ÉļÅÖņ░©ņØś ĒĢĄņŗ¼ ļČĆĒÆł ņāØņé░ņŚÉ ļé£ņĀ£ļĪ£ ņŚ¼Ļ▓©ņ¦ĆļŖö ņØ┤ņóģ ņåīņ×¼ ņÜ®ņĀæņŚÉ ļ¦ÄņØĆ ĒĢ┤Ļ▓░ņ▒ģņØä ņĀ£ņŗ£ĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆĻ░Ć ļÉ£ļŗż. Wagner et al. ņŚ░ĻĄ¼ĒīĆņØĆ ļÅÖņĀü ļ╣öņĀ£ņ¢┤ ĻĖ░ņłĀņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļĀłņØ┤ņĀĆ ļ╣öņØś ĒÜĪļŗ©ļ®┤(TEM)Ļ│╝ ņóģļŗ©ļ®┤(Longitudinal) ļ░®Ē¢źņ£╝ļĪ£ņØś ļŗżņ¢æĒĢ£ ļ¦żĻ░£ļ│Ćņłśļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņŚ░ĻĄ¼ĒĢśņśĆļŗż10).

ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņłĀņØĆ ņĄ£ĻĘ╝ ņĀäĻĖ░ņ×ÉļÅÖņ░© ļČĆĒÆł ņÜ®ņĀæņŚÉ ņé¼ņÜ®ļÉśļŖö ņĢīļŻ©ļ»ĖļŖä ņåīņ×¼ņŚÉ ņĀüņÜ®ņØ┤ ļ¦ÄņØ┤ ļÉśņŚłļŖöļŹ░ (Fig. 6), CIVAN ńżŠņŚÉņä£ļŖö Ļ░£ļ░£ĒĢ£ Ļ▓░ļ¦×ņØī ļ╣ö ņĪ░ĒĢ®ĻĖ░ņłĀ(Coherent Beam Combining, CBC)Ļ│╝ Ļ┤æĒĢÖņ£äņāüļ░░ņŚ┤(Optical Phase Array, OPA)ĻĖ░ņłĀņØä ņØ┤ņÜ®ĒĢśņśĆļŗż9,10). 0.8 mm ļæÉĻ╗śņØś 3000 Ļ│äņŚ┤ņØś ņĢīļŻ©ļ»ĖļŖä ļ░ĢĒīÉņØä ņé¼ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæņåŹ ļÅä 10 m/min ņØ┤ņāüņØś Ļ│ĀņåŹņ£╝ļĪ£ ļŗżņ¢æĒĢ£ ļ╣ö ĒśĢĒā£ļĪ£ ņŗ£ ĒśäņØä ĒĢśņśĆļŗż. ĒŖ╣ĻĖ░ĒĢĀ ļ¦īĒĢ£ ņé¼ĒĢŁņØĆ ĻĖ░ņĪ┤ ĻĖ░Ļ│äņŗØ ļĀłņØ┤ņĀĆ ļ╣ö ļ¬©ļōłļĀłņØ┤ņģśņØ┤ ņłśļ░▒ HzņØś ņśüņŚŁņŚÉņä£ ņŗ£Ē¢ēņØ┤ ļÉśņŚłļŗżļ®┤, ļ│┤Ļ│ĀļÉ£ ĻĖ░ņłĀņØĆ ņłś MHzņØś ņśüņŚŁņŚÉņä£ ņŗ£Ē¢ēņØ┤ ļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņłĀņØ┤ ņĀüņÜ®ļÉśņ¢┤ņä£ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśĻ│Ā Ļ▓░Ļ│╝ļ¼╝ņØä ļČäņäØĒĢ£ ņé¼ļĪĆĻ░Ć ļ│┤Ļ│ĀļÉśņŚłļŗż7).

ņØ┤ļ¤¼ĒĢ£ ļÅÖņĀü ļ╣öņĀ£ņ¢┤ ņŗ£ņŖżĒģ£ņŚÉ ņĀüņÜ®ļÉ£ OPAĻĖ░ņłĀņØĆ ļ╣öņØś ĒśĢņāüņØä ņĄ£ņĀü ņĀ£ņ¢┤ĒĢ©ņ£╝ļĪ£ņä£ 2ņ░©ņøÉņĀüņØĖ ĒśĢņāüļ┐Éļ¦ī ņĢäļŗłļØ╝ 3ņ░©ņøÉņĀüņØĖ ĻĖĖņØ┤ ĒśĢņāüņØś ņĀ£ņ¢┤Ļ░Ć Ļ░ĆļŖźĒĢśņŚ¼ņä£ ĻĘĖ ĒÖ£ņÜ®ļ░®ņĢłņØ┤ ļŗżņ¢æĒĢĀ Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆĻ░Ć ļÉ£ļŗż.

ļĀłņØ┤ņĀĆ ļ╣ö ņ¦äļÅÖņ£╝ļĪ£ ņØĖĒĢ£ ĒÜ©Ļ│╝ļŖö ļÅÖņóģ ĻĖłņåŹ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņØ┤ņóģ ĻĖłņåŹņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļÅä ļ¦ÄņØ┤ ļ│┤Ļ│Ā ļÉśņŚłļŗż. Zhou et al.ņØĆ ĒāĆņØ┤ĒāĆļŖä ĒĢ®ĻĖłĻ│╝ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ņÜ®ņĀæņŚÉ ņĀĆ ņŻ╝Ēīīņłś ņ¦äļÅÖņØĆ Ļ▒░ņØś ĒÜ©Ļ│╝Ļ░Ć ņŚåņŚłņ£╝ļ®░, 150 Hz ņĀĢļÅäņØś ņ¦äļÅÖņłśņŚÉņä£ ĒÜ©Ļ│╝Ļ░Ć ņ׳ņØīņØ┤ ļ│┤Ļ│ĀļÉśņŚłļŗż. ņĀäļ░śņĀüņ£╝ļĪ£ ņ¦äļÅÖņłś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ņä£ ĒÜ©Ļ│╝Ļ░Ć ņĀÉņ░© ņ”ØļīĆļÉśņŚłļŗż12).

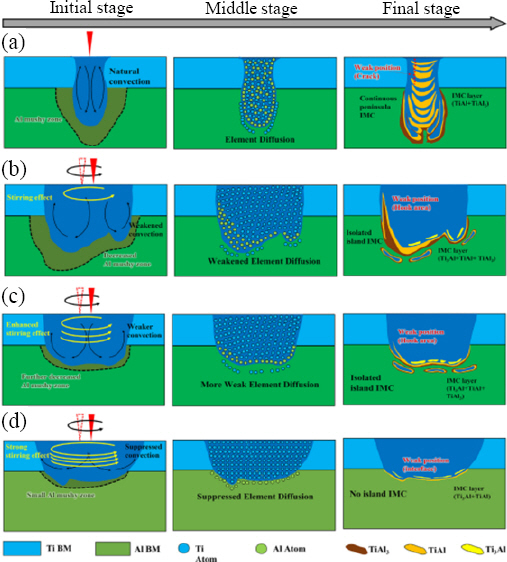

ļĀłņØ┤ņĀĆ ļ╣öņŚÉ ņØ╝ņĀĢ ņŻ╝ĒīīņłśļĪ£ ņ¦äļÅÖņØä Ļ░ĆĒĢ©ņ£╝ļĪ£ņŹ© ĻĖłņåŹ Ļ░äĒÖöĒĢ®ļ¼╝ Ļ▓ĮĻ│äņĖĄņŚÉņä£ņØś ĻĘĀņŚ┤ņØ┤ļéś ļ®öņ¦Éņä▒ņØä ņĄ£ņåīĒÖöĒĢśĻ│Ā, ļé┤ļČĆ ĻĖ░Ļ│ĄļÅä ĒśäņĀĆĒ׳ ņżäņ¢┤ļō”ņØ┤ ĒÖĢņØĖļÉśņŚłļŗż(Fig. 7). ļśÉĒĢ£ ĒĢ®ĻĖłņŚÉņä£ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ĒĢ©ļ¤ēņØ┤ ļ¦ÄņØĆ Ļ▓ĮņÜ░Ļ░Ć ĒāĆņØ┤ĒāĆļŖä ĒĢ®ĻĖł ĒĢ©ļ¤ēņØ┤ ļ¦ÄņØĆ Ļ▓ĮņÜ░ļ│┤ļŗż ņÜ®ņĀæļČĆ Ļ▓░ĒĢ©ņØ┤ ĒśäņĀĆĒ׳ ņżäņ¢┤ļō”ņØä ĒÖĢņØĖĒĢśņśĆļŗż12). ņ¦äļÅÖ ņŻ╝Ēīīņłśļź╝ ņ”ØĻ░ĆĒĢśņśĆņØä ļĢī ņ┤łĻĖ░ņŚÉļŖö ņĄ£ļīĆ ņłśņÜ®ĒĢśņżæņØ┤ ļŖśņ¢┤ļéśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤ļŗżĻ░Ć ņżäņ¢┤ļō£ļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż. ņĄ£ļīĆņ╣śļŖö 150 HzņŚÉņä£ 1,852 NņØ┤ Ļ┤ĆņĖĪļÉśņŚłļŖöļŹ░, ņ¦äļÅÖņØä Ļ░ĆĒĢśņ¦Ć ņĢŖņĢśņØä ļĢī ļ╣äĒĢ┤ ņĢĮ 76% Ļ░ĢļÅä Ē¢źņāüņØä ļ│┤ņśĆļŗż12).

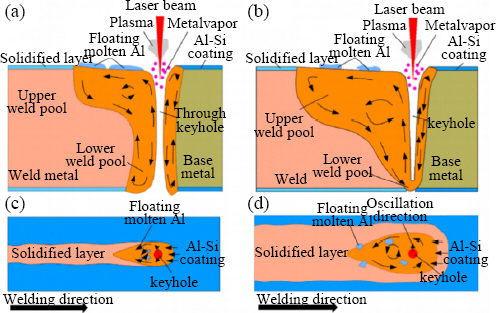

ņ£Āņé¼ĒĢ£ ņŚ░ĻĄ¼Ļ░Ć Xu et al. ņŚ░ĻĄ¼ĒīĆņŚÉ ņØśĒĢ┤ņä£ ņŗ£ļÅäļÉśņŚłļŗż13). ņŚ░ĻĄ¼ĒīĆņØĆ 22MnB5 ņåīņ×¼ņŚÉ ļīĆĒĢ┤ ņŚ░ĻĄ¼ĒĢśņśĆļŖöļŹ░, ņŗ£ĒÄĖņ£╝ļĪ£ļŖö Ēæ£ļ®┤ņØ┤ Al-SiļĪ£ ņĮöĒīģļÉ£ 22MnB5 Ļ░ĢĒīÉņØ┤ ņé¼ņÜ®ļÉśņŚłļŗż. ļŗżņ¢æĒĢ£ ļĀłņØ┤ņĀĆ ļ╣ö ņ¦äļÅÖņłśņŚÉ ļīĆĒĢ┤ņä£ ņÜ®ņ£ĄĒÆĆ ļé┤ņŚÉņä£ ╬▒-ferriteņØś ļ╣äņ£©ņØś ļ│ĆĒÖöļź╝ ņČöņĀü Ļ┤Ćņ░░ĒĢśņśĆļŗż (Fig. 8). Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ļĀłņØ┤ņĀĆ ļ╣ö ņ¦äļÅÖņØä Ļ░ĆĒĢ£ Ļ▓ĮņÜ░, ĻĘĖļĀćņ¦Ć ņĢŖņØĆ Ļ▓ĮņÜ░ņŚÉ ļ╣äĒĢ┤ņä£ ╬▒-ferriteņØś ļ╣äņ£©ņØ┤ 47.9% ņŚÉņä£ 2.2%ļĪ£ Ļ░ÉņåīĒĢ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłĻ│Ā, ņ¦äļÅÖņłśļź╝ 0 ņŚÉņä£ļČĆĒä░ 320 HzĻ╣īņ¦Ć ņ”ØļīĆņŗ£Ēé© Ļ▓ĮņÜ░ ņ┤łĻĖ░ņŚÉ ņØĖņןĻ░ĢļÅäĻ░Ć ņ”ØĻ░Ć Ēøä Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż13). ņØĖņן ņŗ£ĒŚś ņŗ£ņŚÉ ņ┤łĻĖ░ ĒīīĻ┤┤ņØś ņŗ£ņ×æņØĆ ╬▒-ferriteĻ░Ć ļ¬░ļĀż ņ׳ļŖö ņÜ®ņĀæ ļČĆ ņāüņĖĄņ£äņ╣śņŚÉņä£ ņŗ£ņ×æņØ┤ ļÉśņŚłĻ│Ā, ņĀÉņ░© ĒĢśļČĆļ░®Ē¢źņ£╝ļĪ£ ņ¦äĒ¢ēņØ┤ ļÉśņŚłļŗż.

Mohan et al. ņØś ņŚ░ĻĄ¼ļŖö ļĀłņØ┤ņĀĆ ļ╣ö ļ¬©ļōłļĀłņØ┤ņģśņØś ĒÜ©Ļ│╝ļź╝ Ļ░ĆņāüĒÖśĻ▓ĮņŚÉņä£ ņØ┤ĒĢ┤ĒĢ£ ļŗżļźĖ ņé¼ļĪĆļĪ£ ņØśļ»ĖĻ░Ć ņ׳ļŗż. ļĀłņØ┤ņĀĆ ņÜ®ņĀæņŗ£ ņÜ®ņ£ĄĒÆĆņØś ņ£ĀļÅÖņŚÉ ļīĆĒĢ┤ņä£ ņØ┤ĒĢ┤ĒĢśļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļ®░, ņÜ®ņ£ĄĒÆĆņØś Ēü¼ĻĖ░, ņś©ļÅäņØś ļ│ĆĒÖöļ¤ē ļ░Å ļāēĻ░üņåŹļÅäņŚÉ ļīĆĒĢ£ ņØ┤ĒĢ┤ļź╝ ĒåĄĒĢ┤ņä£ ņÜ®ņ£ĄĒÆĆņØś Ļ▒░ļÅÖņØä ņØ┤ĒĢ┤ĒĢĀ ņłś ņ׳ļŗż11). FEMņØä ĒåĄĒĢ┤ņä£ ņÜ®ņ£ĄĒÆĆņØś Ļ▒░ļÅÖĻ│╝ ņŚ┤ņĀäļŗ¼ ĻĘĖļ”¼Ļ│Ā ņøĆņ¦üņØ┤ļŖö ļĀłņØ┤ņĀĆ ļ╣öņØä ĻĄ¼ņä▒ĒĢśĻ│Ā ņ¦äļÅÖĒĢśļŖö ļĀłņØ┤ņĀĆ ļ╣öĻ│╝ ņ¦äļÅÖĒĢśņ¦Ć ņĢŖļŖö ļĀłņØ┤ņĀĆ ļ╣öņØä Ļ░ĆņāüĒĢśņŚ¼ ņŗ£ļ«¼ļĀłņØ┤ņģś ļ╣äĻĄÉĒĢśņśĆļŗż. ļ¼┤ņ░©ņøÉĻ│äņłśļź╝ ņ¦łļ¤ē ļ░Å ņŚ┤ņ£ĀļÅÖņŚÉ ņĀüņÜ®ĒĢśņŚ¼ņä£ Ēæ£ļ®┤ņןļĀźĻ│╝ ļČĆļĀźņŚÉ ņØśĒĢ£ ņśüĒ¢źņØä ļČäņäØĒĢśņśĆņ£╝ļ®░, ļŗżņ¢æĒĢ£ ļĀłņØ┤ņĀĆ ļ╣ö ņ¦äļÅÖņŻ╝Ēīīņłśļź╝ ņĀüņÜ®ĒĢśņśĆļŗż11).

ļĀłņØ┤ņĀĆ ļ╣öņØś ļ¬©ļōłļĀłņØ┤ņģś ĒÜ©Ļ│╝ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņ×¼ļŻī Ļ▒░ļÅÖņŚÉ Ļ┤Ćņŗ¼ņØä Ļ░Ćņ¦ä ņŚ░ĻĄ¼ļÅä ļ¦ÄņØ┤ ļ│┤Ļ│Ā ļÉśņŚłļŗż. ĒŖ╣Ē׳ ļÅÖņĀü ļ╣ö ņēÉņØ┤ĒĢæ ĻĖ░ņłĀņØ┤ ņĢīļŻ©ļ»ĖļŖä ņÜ®ņĀæņŚÉņä£ Ļ│Āņś© Ļ▓░ĒĢ©ņØä ļ░®ņ¦Ć ĒĢĀ ņłś ņ׳ļŗżļŖö ņŚ░ĻĄ¼ Ļ▓░Ļ│╝Ļ░Ć ļ│┤Ļ│ĀļÉśĻĖ░ ņŗ£ņ×æĒ¢łļŖöļŹ░, ņØ┤ļŖö ņÖĖļČĆ ņÜ®Ļ░Ćņ×¼ļź╝ Ļ│ĄĻĖēĒĢĀ ĒĢäņÜöĻ░Ć ņŚåņ¢┤ņ¦ĆļŖö ņןņĀÉņØä Ļ░Ćņ¦ĆĻ▓ī ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņןņĀÉņ£╝ļĪ£ ņØĖĒĢ┤ņä£ ļ”¼ļ¬©ĒŖĖ ņÜ®ņĀæņØ┤ Ļ░ĆļŖźĒĢ┤ ņ¦ĆĻ▓ī ļÉśņŚłĻ│Ā, ļ│Ąņ×ĪĒĢ£ ņ¦ĆĻĘĖņäżĻ│äļéś ņŻ╝ļ│ĆĻĖ░ĻĖ░ņÖĆņØś Ļ░äņäŁļÅä ņĄ£ņåīĒÖö ĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņØä Ļ░Ćņ¦ĆĻ▓ī ļÉśņŚłļŗż14). Dittrich et al.ņØś ņŚ░ĻĄ¼ņŚÉ ņØśĒĢśļ®┤ Ļ│Āņś©ĻĘĀņŚ┤ņŚÉ ĒŖ╣Ē׳ ņĘ©ņĢĮĒĢ£ ņĢīļŻ© ļ»ĖļŖä 2000Ļ│äņŚ┤Ļ│╝ 7000Ļ│äņŚ┤ņØś ņÜ®ņĀæņŚÉ DBS ĻĖ░ņłĀņØä ņØ┤ ņÜ®ĒĢśņśĆļŗż. Ļ▓░Ļ│╝ņŚÉ ļö░ļź┤ļ®┤ ņÜ®ņĀæ Ēøä ļāēĻ░ü Ļ│ĄņĀĢ ņżæ ņś©ļÅäĻĄ¼ļ░░ņØś ļ│ĆĒÖöļĪ£ ņØĖĒĢ┤ņä£ Ļ│Āņś©ĻĘĀņŚ┤ņØ┤ Ļ░ÉņåīĒĢśņśĆņ£╝ļ®░, ņÜ®ņ£ĄĒÆĆ ņŻ╝ņ£äņŚÉ Ļ│äņåŹņĀüņØĖ ņ×ģņŚ┤ņØä ĒåĄĒĢ┤ņä£ Ļ│Āņś©ĻĘĀņŚ┤ņØä ņØ╝ņ£╝ĒéżļŖö ņś©ļÅä ņĪ░Ļ▒┤Ļ│╝ Ļ┤ĆļĀ©ļÉ£ ņØæļĀźņØä ņĀ£Ļ▒░ĒĢĀ ņłś ņ׳ņØīņØ┤ ĒÖĢņØĖļÉśņŚłļŗż14).

ļĀłņØ┤ņĀĆ ļ╣öņØä ļé┤ņÖĖļČĆņŚÉņä£ ņÜ┤ņÜ®ĒĢśļŖö ĻĖ░ņłĀļĪ£ ņĀäĻĖ░ņ×ÉļÅÖņ░© ļČĆĒÆł ņÜ®ņĀæņŚÉ ļŗ╣ļ®┤ĒĢ£ ļ¼ĖņĀ£ļōżņØä ĒĢ┤Ļ▓░ĒĢśĻ│Āņ×É ĒĢśļŖö ņŚ░ĻĄ¼ Ļ▓░Ļ│╝Ļ░Ć ļ│┤Ļ│ĀļÉśņŚłļŗż10-15). Seibold et al. ņŚ░ĻĄ¼ĒīĆņØĆ ĻĄ¼ļ”¼ņÖĆ ņĢīļŻ©ļ»ĖļŖä ņåīņ×¼ Ļ┤ĆļĀ©ĒĢśņŚ¼ ĒÄäņŖż ņÜ®ņĀæ ņŗ£Ļ░äņØś ņØśņĪ┤ņä▒ņŚÉ ļīĆĒĢ┤ ņŚ░ĻĄ¼ĒĢśņśĆļŗż. ĒŖ╣Ē׳ ņÖĖļČĆ ņĀ£ņ¢┤ņןņ╣śņÖĆ ĒżĒåĀļŗżņØ┤ņśżļō£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ņä£ ņÜ®ņĀæņŗ£ ļ░£ņāØĒĢśļŖö ļ╣ø ņŚÉļäłņ¦Ćļź╝ ņŗĀĒśĖĒÖöĒĢśņŚ¼ ņŗżņŗ£Ļ░äņ£╝ļĪ£ ļĀłņØ┤ņĀĆ ļ╣ö ņÜ®ņĀæĻ│ĄņĀĢņØä ņĀ£ņ¢┤ĒĢśņśĆļŗż(Fig. 9). ņÜ®ņĀæĻ│ĄņĀĢ ņżæ ļ░®ņé¼ļÉśļŖö ņŚÉļäłņ¦Ćļź╝ ļ¬©ļŗłĒä░ļ¦üĒĢśĻ│Ā ļČäņäØĒĢ©ņ£╝ļĪ£ņŹ© ĒĢśļČĆ ņÜ®ņĀæļČĆņØś ņĄ£ļīĆ ņÜ®ņ×ģļ¤ē ņŗ£ņĀÉņØä ņĢī ņłś ņ׳ņ£╝ļ®░, ņĀ£ņ¢┤ļź╝ ĒåĄĒĢ┤ņä£ ņŗżņŗ£Ļ░äņ£╝ļĪ£ ņÜ®ņĀæ ņŗ£Ļ░äņØä Ļ▓░ņĀĢĒĢĀ ņłś ņ׳ņŚłļŗż15). ĒÄäņŖżņĀ£ņ¢┤ ņŗ£Ļ░äņØĆ ņĢĮ 500~800 ┬ĄsņØ┤ļ®░ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ļÅä ļ¦ÄņØ┤ Ļ░£ņäĀļÉśņŚłļŗż.

ņĄ£ĻĘ╝ ņØĖĻ│Ąņ¦ĆļŖźņØä ņØ┤ņÜ®ĒĢ£ Ļ│ĄĒĢÖņĀü ņé░ņŚģņĀü ņØ┤ņÜ®ņé¼ļĪĆĻ░Ć ĻĖēņ”ØĒĢśļ®┤ņä£, ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ĒÆłņ¦ł ļ¬©ļŗłĒä░ļ¦üņŚÉļÅä ļöźļ¤¼ļŗØ ĻĖ░ņłĀņØä ņØ┤ņÜ®ĒĢśļŖö ņé¼ļĪĆĻ░Ć ļ¦ÄņĢäņ¦ĆĻ│Ā ņ׳ļŗż. Walther et al. ņØĆ Ļ│ĀĒĢ®ĻĖłĻ░Ģ ņÜ®ņĀæņŗ£ ņØĖĻ│Ąņ¦ĆļŖź ĻĖ░ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæ ļČĆņ£ä Ļ▓░ĒĢ©ņØä ĒāÉņ¦ĆĒĢśļŖö ĻĖ░ņłĀņØä ņåīĻ░£ĒĢśņśĆļŗż (Fig. 10). ņØ┤ ņĀäņŚÉļÅä ņ£Āņé¼ĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ļ¦ÄņØ┤ ņŗ£Ē¢ēļÉśņŚłņ¦Ćļ¦ī ļŗ©Ļ░ĆĻ░Ć ļ╣äņŗĖĻ│Ā ņłśļ░śļÉśļŖö ņ¦ĆĻĘĖĻ░Ć ļ│Ąņ×ĪĒĢśņśĆņ£╝ļ®░ ļĪ£ļ┤ćņŗ£ņŖżĒģ£Ļ│╝ ņŚ░ļÅÖĒĢśļŖö ļŹ░ ņ¢┤ļĀżņøĆņØ┤ ļ│┤Ļ│ĀļÉśņŚłļŗż. Walther ņŚ░ĻĄ¼ņ¦äņØĆ ļ¼┤ņ¦ĆĻĘĖ (Jigless) ņÜ®ņĀæņØä ņŚ░ĻĄ¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤Ļ│ĀĒĢśņśĆļŖöļŹ░16), ņÜ®ņĀæ ļČĆņØś ļČłņŚ░ņåŹņäĀņØä ļĀłņØ┤ņĀĆņÖĆ ņ╣┤ļ®öļØ╝ļĪ£ ņČöņĀüĒĢśņŚ¼ņä£ ņĢĮ 97.4%ņØś ļåÆņØĆ ņĀĢĒÖĢļÅäļĪ£ 0.02 mm ņØ┤ļé┤ņØś ņÜ®ņĀæņäĀ ļČłņŚ░ņåŹņØä Ļ░Éņ¦ĆĒĢśļŖö ĻĖ░ņłĀņØä ņåīĻ░£ĒĢśņśĆļŗż.

Ļ┤æĒĢÖĻ░Éņ¦Ć ņĖĪņĀĢņŗ£ņŖżĒģ£(Optical and tactile measurements)ņØä ņØ┤ņÜ®ĒĢ┤ņä£ ņÜ®ņĀæņŗ¼ ļČłņŚ░ņåŹ ņäĀņŚÉņä£ ļ¦ÄņØĆ Ļ░Łņ£╝ļĪ£ ņØĖĒĢ┤ņä£ ņÜ®ņĀæļČłļ¤ēņØ┤ ņØ╝ņ¢┤ļéśļŖö Ļ▓āņØä Ļ░Éņ¦ĆĒĢśņŚ¼ ņĄ£ļīĆ ĒŚłņÜ® Ļ░Łļ¤ēņØä ņśłņĖĪĒĢĀ ņłś ņ׳ļŖö ņŗ£ņŖżĒģ£ņØä Ļ░£ļ░£ĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ļČłņŚ░ņåŹļ®┤ņŚÉņä£ ļ░£ņāØĒĢśļŖö ņŗĀĒśĖ ĻĖēĻ░ÉņØä ņØĖĻ│Ą ņ¦ĆļŖź ĻĖ░ļ░ś ņĢīĻ│Āļ”¼ņ”śņŚÉņä£ Ļ░Éņ¦ĆĒĢśļŖö ĒśĢņŗØņØĖļŹ░, ĒÅēĻĘĀ 97.4%ņØś ņĀĢĒÖĢļÅäļź╝ ļ│┤ņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņłĀņØä ņŚŁņØ┤ņÜ®ĒĢśĻ▓ī ļÉśļ®┤ ņÜ®ņĀæļČĆņØś Ļ░ŁņØä ņśłņĖĪĒĢśĻ│Ā ņĄ£ņåīĒÖöĒĢĀ ņłś ņ׳ļŖö ĻĖ░ņłĀņØ┤ ĒÖĢļ│┤ļÉśņ¢┤ņä£ ņÜ®ņĀæ ļČłļ¤ēņØä ņé¼ņĀäņŚÉ ļ░®ņ¦ĆĒĢĀ ņłś ņ׳ļŖö ņŗ£ņŖżĒģ£ ĻĄ¼ņä▒ņØ┤ Ļ░ĆļŖźĒĢ┤ņ¦ł Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż16).

OCT(Optical Coherence Tomography)ļź╝ ĒÖ£ņÜ®ĒĢ£ ņÜ®ņĀæļČĆ ļČłļ¤ēĻ░Éņ¦ĆļŖö ņĄ£ĻĘ╝ņŚÉ ĒÖ£ļ░£ĒĢśĻ▓ī ņŚ░ĻĄ¼ļÉśņ¢┤ ņÖöļŗż. OCTļŖö ņøÉļל ņāØļ¬ģĻ│ĄĒĢÖņŚÉņä£ ņĢäņŻ╝ ņ¢ĢņØĆ Ēæ£ļ®┤ņØä Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ Ļ░£ļ░£ļÉ£ 3ņ░©ņøÉ Ļ┤æĒĢÖĻ┤ĆņĖĪ ĻĖ░ņłĀņØĖļŹ░, ņĄ£ĻĘ╝ ĻĖ░ņłĀņØ┤ ļ░£ņĀäĒĢśļ®┤ņä£ ņé░ņŚģ ļČäņĢ╝ņŚÉļÅä ļŗ©Ļ│äņĀüņ£╝ļĪ£ ņĀüņÜ®ņØ┤ ļÉśĻ│Ā ņ׳ļŗż. Werner et al. ņŚ░ĻĄ¼ĒīĆņØĆ OCT ĻĖ░ņłĀņØä ņøÉĻ▓® ļĀłņØ┤ņĀĆ ņÜ®ņĀæņŚÉ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņłĀņØ┤ ņÜ®ņ£ĄļČĆņØś Ļ▒░ļÅÖņØä ĒÖĢņØĖĒĢśļŖö ļŹ░ ņØ┤ņÜ®ĒĢĀ ņłś ņ׳ņŚłļŗż. ĒŖ╣Ē׳ ĻĖ░ļ░ĆņØ┤ ņÜöĻĄ¼ļÉśļŖö ņÜ®ņĀæņØ┤ļéś ļåÆņØĆ ņÜ®ņĀæ ņŗĀļó░ļÅäĻ░Ć ņÜöĻĄ¼ļÉśļŖö ņØæņÜ® ļČäņĢ╝ņŚÉ ļ¦ÄņØ┤ ņĀüņÜ®ļÉĀ Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆĻ░Ć ļÉśļ®░ ĒéżĒÖĆ Ļ▒░ļÅÖņØ┤ļéś ņĢłņĀĢņä▒ņØä ņŚ░ĻĄ¼ĒĢśļŖö ļŹ░ ļ¦ÄņØĆ ļÅäņøĆņØ┤ ļÉĀ Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆĻ░Ć ļÉ£ļŗż17).

Ļ│ĀņĀäņĀüņØĖ ļĀłņØ┤ņĀĆ ļ╣ö ļ¬©ļōłļĀłņØ┤ņģś ĻĖ░ļ▓Ģņ£╝ļĪ£ ņŖżņ║Éļäłļéś ļ░śņé¼Ļ▒░ņÜĖņØä ņØ┤ņÜ®ĒĢśļŖö ļ░®ļ▓ĢņØ┤ ņé¼ņÜ®ļÉÉļŗż. Ļ┤Ćņä▒ņ£╝ļĪ£ ņØĖĒĢ┤ņä£ ĻĘĖ ņåŹļÅäļŖö ņĀ£ĒĢ£ņĀüņØ┤ĻĖ░ļŖö ĒĢśņ¦Ćļ¦ī, Ļ┤æĒĢÖņĀü ņĀ£ņ¢┤ļ░®ļ▓ĢņŚÉ ļ╣äĒĢ┤ņä£ ĻĄ¼ņĪ░Ļ░Ć Ļ░äļŗ©ĒĢśĻ│Ā Ļ│ĀņČ£ļĀźņØś ļ╣öņØä ņĀ£ņ¢┤ĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ļŗż16). Mi et al. ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤ Ti64 ņåīņ×¼ļź╝ ņÜ®ņĀæĒĢśļŖöļŹ░, ņĀæņØ┤ņŗØ Ļ▒░ņÜĖņØ┤ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśņŚłņØīņØ┤ ļ│┤Ļ│ĀļÉśņŚłļŗż. ņŻ╝ļĪ£ ņĀäļÅä ņÜ®ņĀæ(Conduction mode welding)ņŚÉ ņØæņÜ®ņØ┤ ļÉśņŚłļŖöļŹ░, ņÜ®ņ£ĄĒÆĆņØ┤ ņóüĻ│Ā ĻĖ┤ ĒśĢĒā£ņØś ņÜ®ņĀæņØ┤ļéś ĻĘĖ ļ░śļīĆņØś ĒśĢĒā£ļĪ£ ņ×Éņ£ĀļĪŁĻ▓ī ļ¬©ļōłļĀłņØ┤ņģśņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā ņłś kWņØś Ļ│ĀņČ£ļĀź ļĀłņØ┤ņĀĆ ļ╣öņØä ņ×Éņ£ĀļĪŁĻ▓ī ņĀ£ņ¢┤ ĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ļŗż. ļśÉĒĢ£, ĒÜĪļŗ©ļ®┤ ļ░®Ē¢źņØ┤ļéś ņóģļŗ©ļ®┤ ļ░®Ē¢źņ£╝ļĪ£ņØś ņĀäĒÖśļÅä ņēĮņ¦Ćļ¦ī ņåŹļÅäņØś ĒĢ£Ļ│äĻ░Ć 10 msļĪ£ ņØ╝ļ░ś Ļ┤æĒĢÖ ļ░®ņŗØņØ┤ļéś ļÅÖņĀü ļ╣ö ļ¬©ļōłļĀłņØ┤ņģś ĻĖ░ļ▓ĢņŚÉ ļ╣äĒĢ┤ ļ░śņØæņåŹļÅäĻ░Ć ĒśäņĀĆĒ׳ ļ¢©ņ¢┤ņ¦ĆļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż18).

ņĀäĒåĄņĀüņØĖ Ēö╝ļō£ļ░▒ņĀ£ņ¢┤ļź╝ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņĀüņÜ®ĒĢśņŚ¼ļÅä ņØ╝ņĀĢ ņłśņżĆņØś ņÜ®ņĀæ ĒÆłņ¦ł ņāüņŖ╣ ĒÜ©Ļ│╝ļź╝ Ļ▒░ļæś ņłś ņ׳ļŗż. ļīĆĒæ£ņĀüņØĖ ļ░®ļ▓ĢņØ┤ ņŻ╝Ēīīņłś ļČäņäØ(Frequency analysis)ņØĖļŹ░, ņÜ®ņĀæ ņŗ£ ļ░£ņāØĒĢśļŖö ļŗżņ¢æĒĢ£ ĒśĢĒā£ņØś ļ░®ņé¼ ņŗĀĒśĖļź╝ ņØ┤ņÜ®ĒĢśļ®┤ ņÜ®ņ×ģ Ļ╣ŖņØ┤ļéś ņÜ®ņĀæļČĆņØś Ļ▒░ļÅÖņØä Ļ░äņĀæņĀüņ£╝ļĪ£ ĒÖĢņØĖĒĢĀ ņłśĻ░Ć ņ׳ļŗż 19,20). ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ņłśņ╣śĒĢ┤ņäØņØä ņØ┤ņÜ®ĒĢ£ ļĀłņØ┤ņĀĆļ╣öņØś Ļ▒░ļÅÖĻ│╝ ļ╣äĻĄÉĒĢ©ņ£╝ļĪ£ņŹ© ņÜ®ņĀæļČĆņØś ĒśäņāüņØä Ļ░äņĀæņĀüņ£╝ļĪ£ ņ£ĀņČö ĒĢĀ ņłś ņ׳Ļ│Ā, ņÜ®ņ×ģ Ļ╣ŖņØ┤ļéś ņś©ļÅä ļ░Å ņŚ┤ņ£ĀļÅÖ ļō▒ ļŗżņ¢æĒĢ£ ĒśäņāüļōżņØä ņØ┤ĒĢ┤ĒĢĀ ņłś ņ׳ļŗż.

ļĀłņØ┤ņĀĆ ļ╣öņØś ņĄ£ļīĆ ņןņĀÉ ņżæņØś ĒĢśļéśļŖö ņ¦æņżæļÅä(Focusibility) ņØ┤ņ¦Ćļ¦ī ņØæņÜ® ļČäņĢ╝ņŚÉ ļö░ļØ╝ņä£ļŖö ļĀłņØ┤ņĀĆ ļ╣öņØä ļČäņé░ņŗ£ĒéżļŖö ĻĖ░ņłĀļÅä ĒĢäņÜöĒĢśļŗż. ĒŖ╣Ē׳ ĻĖłņåŹĒīīņÜ░ļŹöņ▓śļ¤╝ ņ×ģņ×ÉĻ░Ć ņ×æĻ│Ā ĻĖ░Ļ│ĄņØ┤ ļ¦ÄņØĆ ņĀ£ĒÆłņØś Ļ▓ĮņÜ░ņŚÉļŖö ļĀłņØ┤ņĀĆ ļ╣öņØä ļ¬©ļōłļĀłņØ┤ņģś ņŗ£ņ╝£ņä£ ļäōņØĆ ĒśĢĒā£ļĪ£ ņĪ░ņé¼ĒĢśļŖö Ļ▓āļÅä ĒĢäņÜöĒĢśļŗż21). Bahador et al. ļŖö ĒāĆņØ┤ĒāĆļŖä ĒĢ®ĻĖłņØä ĻĖ░ļ│Ėņ£╝ļĪ£ ĒĢśļŖö ĒśĢņāüĻĖ░ņ¢ĄĒĢ® ĻĖłņØä ĒīīņÜ░ļŹöļĪ£ ļĀłņØ┤ņĀĆļĪ£ ņåīĻ▓░ĒĢśļŖö Ļ│ĄņĀĢņØä ņåīĻ░£ĒĢśņśĆļŗż 21). ĒåĄņāüņĀüņØĖ Ļ░ĆĻ│Ą ļ░®ļ▓Ģņ£╝ļĪ£ļŖö ļģĖ(furnace) ļéś ļ¦łņØ┤Ēü¼ļĪ£Ēīī Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ņä£ Ļ░ĆĻ│Ą ĒĢśņ¦Ćļ¦ī ļĀłņØ┤ņĀĆ ņåīĻ▓░ĻĖ░ļ▓ĢļÅä ņĀüņÜ®ņØ┤ Ļ░ĆļŖźĒĢ©ņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. Ti-Nb ņÖĆ Ti-Ta ņåīĻ▓░ņØś Ļ▓ĮņÜ░ ļ¦łņØ┤Ēü¼ļĪ£ĒīīļĪ£ ņåīĻ▓░ĒĢśļŖö Ļ▓āļ│┤ļŗż ņÜ░ņłśĒĢ£ ņÜ®ņĀæņä▒ņØä ļ│┤ņŚ¼ņŻ╝ņŚłņ£╝ļ®░, ņÜ®ņĀæļČĆņØś ĒÆłņ¦łļÅä ņóŗņĢśļŗż.

ņĀæĒĢ®ņØä ņ£äĒĢ£ ņ£ĀņŚ░ĒĢ£ ļĀłņØ┤ņĀĆ Ēæ£ļ®┤ ņĀäņ▓śļ”¼ļŖö ļĀłņØ┤ņĀĆ ĻĖ░ņłĀņØä ņé¼ņÜ®ĒĢśņŚ¼ ņåīņ×¼ļź╝ ņĀæĒĢ®ĒĢśĻĖ░ ņĀäņŚÉ Ēæ£ļ®┤ņØä ņäĖņĀĢĻ│ĄņĀĢņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ ņäĖņĀĢĻ│ĄņĀĢņØä ĒåĄĒĢ┤ņä£ ņ×¼ļŻīĒæ£ļ®┤ņŚÉņä£ņØś ņśżņŚ╝ ļ¼╝ņ¦łņØ┤ļéś ņé░ĒÖöļ¼╝ ņĀ£Ļ▒░ļŖö ļĀłņØ┤ņĀĆ ņÜ®ņĀæļČĆņØś ĒÆłņ¦łņØä ļåÆņØ╝ ņłś ņ׳ļŗż22). ĒåĄņāüņĀüņ£╝ļĪ£ ņåöļ▓żĒŖĖ ņäĖņ▓Ö, ņ┤łņØīĒīī ņäĖņ▓Ö ļśÉļŖö ņŚ░ļ¦ł ņäĖņ▓ÖĻ│╝ Ļ░ÖņØĆ ņäĖņ▓Ö ļ░®ļ▓ĢņØä ĒåĄĒĢ┤ ņłśĒ¢ēĒĢśļŖöļŹ░, ņØ╝ļČĆļŖö ļĀłņØ┤ņĀĆ ņŚ┤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ēæ£ļ®┤ņ▓śļ”¼ļź╝ Ē¢ēĒĢśļŖö ļĢīļÅä ņ׳ļŗż. ļĀłņØ┤ņĀĆļŖö Ēæ£ļ®┤ņĖĄ ņĀ£Ļ▒░, ļ»ĖņäĖ ĻĄ¼ņĪ░ ņāØņä▒, ņÜ®ņ£Ą ļśÉļŖö ļ”¼ĒöīļĪ£ņÜ░(Reflow) ņ£ĀļÅä, ĒŖ╣ņĀĢ Ēæ£ļ®┤ ĒÖöĒĢÖ ņāØņä▒ņŚÉ ņé¼ņÜ® ĒĢĀ ņłś ņ׳ņ£╝ļ®░ ņČ£ļĀź, Ļ░ĢļÅä, Ēīīņן ļō▒ ļĀłņØ┤ņĀĆ ĒīīļØ╝ļ»ĖĒä░ņØś ņäĀĒāØņØĆ ņ×¼ļŻī ņ£ĀĒśĢĻ│╝ ņøÉĒĢśļŖö Ēæ£ļ®┤ņŚÉ ļö░ļØ╝ ļŗ¼ļØ╝ņ¦äļŗż.

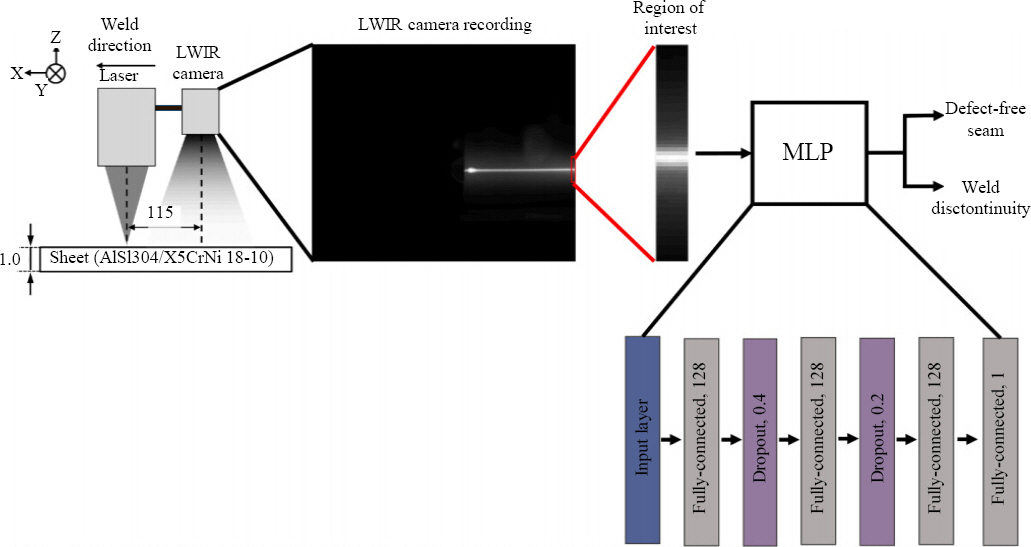

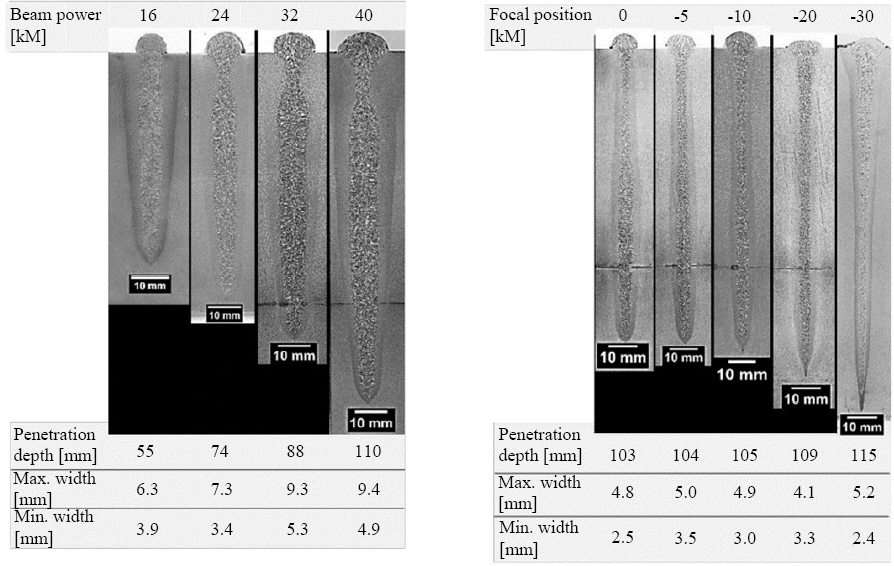

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņä▒ Ļ░£ņäĀņØä ņ£äĒĢ┤ņä£ ņ¦äĻ│ĄņŚÉņä£ ņÜ®ņĀæĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż23-25). ĒøäĒīÉņÜ®ņĀæņØś Ļ▓ĮņÜ░ ņŻ╝ļĪ£ GMAW (Gas Metal Arc Welding)ņØ┤ļéś SAW(Submerged Arc Welding)ņØä ņżæņŗ¼ņ£╝ļĪ£ ņĀüņÜ®ņØ┤ ļÉśņ¢┤ ņÖöņ£╝ļéś, ņĀĆņ¦äĻ│Ą ĒÖśĻ▓ĮĒĢśņŚÉņä£ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØä ņłśĒ¢ēņŗ£ ĒøäĒīÉ ņÜ®ņĀæņŚÉ ņāüļŗ╣ĒĢ£ ņןņĀÉņØ┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņŚłļŗż23). ņ¦äĻ│ĄĒĢśņŚÉņä£ ņÜ®ņĀæĒĢ£ ņé¼ļĪĆļŖö 40 kWņØś ņČ£ļĀźņ£╝ļĪ£ ņĄ£ļīĆ 115 mmĻ╣īņ¦Ć ļŗ©ņØ╝ ņÜ®ņĀæĻĄ¼Ļ░äņ£╝ļĪ£ ņĀüņÜ®ĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ļ│┤Ļ│Ā ļÉśņŚłļŗż(Fig. 11).

ņÜ®ņĀæ ĒÆłņ¦łĒ¢źņāüņØĆ ņÜ®ņĀæĒøä ņŚ┤ņ▓śļ”¼(Post Weld Heat Treatment)ļź╝ ĒåĄĒĢ┤ņä£ļÅä ņāüļŗ╣ ļČĆļČä ĒÜ©Ļ│╝ļź╝ Ļ▒░ļæś ņłśĻ░Ć ņ׳ļŗż25). Zhao et al.ņØĆ ņøÉņ×ÉļĀź ļ░£ņĀäņåī ņåīņ×¼ļĪ£ ņé¼ņÜ®ļÉś ļŖö ņØ┤ņóģ ņåīņ×¼ ņÜ®ņĀæ ĒøäņŚÉ PWHTļź╝ ņĀüņÜ®ĒĢ©ņ£╝ļĪ£ņä£ ĻĖ░Ļ│ä ņĀü ņä▒ņ¦ł Ē¢źņāü ļ░Å ļČĆņŗØņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņØä ĒÖĢņØĖ ĒĢśņśĆļŗż. ļśÉĒĢ£ ļé┤ļČĆ ņ×öļźśņØæļĀźļÅä ņĀ£Ļ▒░ļÉśĻ│Ā ņåīņ×¼ņØś ņØĖņä▒ (Ductility) ņ”ØĻ░ĆņÖĆ ņĘ©ņä▒Ļ░ÉņåīļĪ£ ņĀäļ░śņĀüņ£╝ļĪ£ ņÜ░ņłśĒĢ£ ĻĖ░ Ļ│äņĀü Ļ░ĢļÅäļź╝ Ļ░Ćņ¦ĆĻ▓ī ļÉśņŚłļŗż25).

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņĀäļÅÖĒÖö ĒīīņøīĒŖĖļĀłņØĖ ļČĆĒÆłļōżņØś ņÜ®ņĀæ ļé£ĒĢ┤ņä▒ņØä ĒĢ┤Ļ▓░ĒĢśĻĖ░ ņ£äĒĢ┤ ļĀłņØ┤ņĀĆ ļ╣öņØä ņØ┤ņÜ®ĒĢ£ ļŗżņ¢æĒĢ£ ĻĖ░ļ▓ĢņØś ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ņĀĢļ”¼ĒĢśņśĆļŗż. ņĢīļŻ©ļ»ĖļŖäĻ│╝ ĻĄ¼ļ”¼ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ĒĢśļŖö ņåīņ×¼ļź╝ ļÅÖņóģ ņÜ®ņĀæĒĢśĻ▒░ļéś ņØ┤ņóģ ņÜ®ņĀæ ļĢīņŚÉ ļ░£ņāØ ĒĢśļŖö ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć ĻĖłņåŹ ņ£ĀļÅÖĒĢÖņĀüņØĖ ļ¼ĖņĀ£ļōżņØä ĒĢ┤Ļ▓░ĒĢśĻĖ░ ņ£äĒĢ£ ļĀłņØ┤ņĀĆ ļ╣ö ļ¬©ļōłļĀłņØ┤ņģś, ņČ£ļĀźņĀ£ņ¢┤, ļ╣ö ņĀ£ņ¢┤ ļ░Å Ļ│ĄņĀĢ ļ¬©ļŗłĒä░ļ¦üņŚÉ ļīĆĒĢ£ Ļ┤æļ▓öņ£äĒĢ£ ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļź╝ ņåīĻ░£ĒĢśņśĆļŗż. ļĀłļō£ Ļ░Ćņŗ£Ļ┤æ ņśüņŚŁ ļ░Å ĻĘ╝ņĀüņÖĖņäĀ ņśüņŚŁņØś ļĀłņØ┤ņĀĆļ╣öņØĆ ĻĄ¼ļ”¼ ĒĢ®ĻĖłņŚÉ ņ׳ņ¢┤ņä£ ĒØĪņłśļÅäĻ░Ć ļ¦żņÜ░ ļé«ņĢäņä£ ņŗĀļó░ļÅä ļåÆņØĆ ņÜ®ņĀæ Ļ▓░Ļ│╝ļź╝ ņ¢╗ĻĖ░Ļ░Ć ņ¢┤ļĀżņÜ┤ ļ░śļ®┤, ĻĘĖļ”░ ņśüņŚŁņØ┤ļéś ļĖöļŻ© ņśüņŚŁņØś ļĀłņØ┤ņĀĆļŖö ĒØĪņłśļÅäĻ░Ć ļ¦żņÜ░ ļåÆņØĆ ņןņĀÉņØ┤ ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī, ņé░ņŚģņÜ®ņ£╝ļĪ£ ņĀüņÜ®ĒĢśĻĖ░ņŚÉļŖö ņŚ¼ņĀäĒ׳ ļåÆņØĆ Ļ░ĆĻ▓®ņןļ▓ĮĻ│╝ ļŹöļČłņ¢┤ ņŗĀļó░ļÅä Ļ▓Ćņ”ØņØ┤ ņłÖņĀ£ļĪ£ ļé©ņĢä ņ׳ļŗż. ĒÄäņŖżļĀłņØ┤ņĀĆņÖĆ ņŚ░ņåŹĒīī ļĀłņØ┤ņĀĆļź╝ Ēś╝ņÜ®ĒĢśņŚ¼ņä£ ņÜ®ņ£ĄĒÆĆņØä ņĄ£ņĀüņĀ£ņ¢┤ĒĢśļ®┤ Ļ╣ŖņØĆ ņÜ®ņ×ģĻ│╝ ļŹöļČłņ¢┤ ņÜ®ņ£ĄĒÆĆņØä ņĢłņĀĢĒÖöĒĢĀ ņłś ņ׳ņ£╝ļ®░, ļÅÖņČĢ ĒśĢĒā£ņØś ļé┤ņÖĖļČĆ ļ╣öņØä ĻĄ¼ņä▒ĒĢśņŚ¼ Ļ░ĆņÜ░ņŗ£ņĢł ĒśĢĒā£ļĪ£ Ļ╣ŖņØĆ ņÜ®ņ×ģĻ│╝ ļ¦ü ĒśĢĒā£ņØś Ļ┤æļ▓öņ£äĒĢ£ ņĪ░ņé¼ļĪ£ ņÜ®ņĀæļČĆņØś ļåÆņØĆ ĻĖ░Ļ│äņĀü ņŗĀļó░ņä▒ņØä Ļ░Ćņ¦ł ņłśĻ░Ć ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśĢĒā£ņØś ļ╣ö ļ¬©ļōłļĀłņØ┤ņģśņØś ĒĢĄņŗ¼ņØĆ ļ¦üĻ│╝ ņĮöņ¢┤ņØś ņČ£ļĀź ļČäĻĖ░ļ╣äņ£©ņØ┤ļ®░, ņĄ£ņĀüņØś Ļ▓░Ļ│╝ļŖö 1:1.3ņØ┤ļéś 1:1.7 ņØ┤ņŚłņØä ļĢī ņÜ░ņłśĒĢ£ ĒÆłņ¦łņØä ņ¢╗ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņŚłļŗż.

ĻĄ¼ļ”¼ņÖĆ ņØ┤ņóģņåīņ×¼ļź╝ ņÜ®ņĀæĒĢĀ ļĢīņŚÉļŖö ĻĄ¼ļ”¼ļ│┤ļŗż ĒØĪņłśļÅäĻ░Ć ņóŗņØĆ ņåīņ×¼ļź╝ ņāüļČĆņŚÉ ļ░░ņ╣śĒĢśļŖö Ļ▓āņØ┤ ļ╣ö ĒØĪņłśņŚÉ ļÅäņøĆņØ┤ ļÉśņ¦Ćļ¦ī, ņŖżĒī©Ēä░Ļ░Ć Ļ│╝ļŗżĒĢśĻ▓ī ļ░£ņāØĒĢśĻ│Ā ĻĘĀņØ╝ĒĢ£ ņÜ®ņĀæ ĒÆłņ¦łņØä ņ¢╗ĻĖ░Ļ░Ć ņ¢┤ļĀżņÜ┤ Ļ▓ĮņÜ░, ĻĄ¼ļ”¼ļź╝ ņāüļ®┤ņŚÉ ļ░░ņ╣śĒĢśļŖö ļ░®ļ▓ĢņØ┤ ņĀ£ņŗ£ļÉśņŚłļŗż. ņČ£ļĀźņØä ļåÆņŚ¼ņĢ╝ ĒĢśļŖö ļŗ©ņĀÉņØ┤ ņ׳ņ£╝ļéś ņÜ®ņ£ĄĒÆĆņØ┤ ņĢłņĀĢĒÖöļÉśĻ│Ā Ēś╝ĒĢ®ļ╣äņ£©ņØ┤ ļåÆņĢäņ¦ĆļŖö ņןņĀÉņØ┤ ņ׳ņŚłļŗż.

ņ╗┤Ēō©Ēä░ ņŗ£ļ«¼ļĀłņØ┤ņģśņØĆ ņÜ®ņ£ĄĒÆĆņØś Ļ▒░ļÅÖņØä ņĢīĻĖ░ ņ£äĒĢ┤ņä£ ņé¼ņÜ®ļÉśļŖö ņ£ĀņÜ®ĒĢ£ ļÅäĻĄ¼ļĪ£ņä£ ņĄ£ĻĘ╝ņŚÉ ņĀüņÜ®ņØ┤ ļÉ£ ļŗżņ¢æĒĢ£ ļĀł ņØ┤ņĀĆ ļ╣ö ļ¬©ļōłļĀłņØ┤ņģśņØś ĒÜ©Ļ│╝ļź╝ ņØ┤ĒĢ┤ĒĢśļŖöļŹ░ ļÅäņøĆņØ┤ ļÉśņŚł ļŗż. ĒŖ╣Ē׳ ļŗżņżæļ¼╝ļ”¼ĒĢ┤ņäØņØĆ ņŗżņĀ£ ĒÖśĻ▓ĮņØä ļŹö ņל ļ¬©ņé¼ĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņŗżņĀ£ ĒÖśĻ▓ĮņŚÉņä£ ĻĄ¼ĒśäņØ┤ ņ¢┤ļĀżņÜ┤ ļé┤ņÜ®ņØä Ļ░ĆņāüĒÖśĻ▓Į ņŚÉņä£ ĻĄ¼ĒśäĒĢ©ņ£╝ļĪ£ņŹ© ņÜ®ņĀæļČĆ ĒÆłņ¦łĒ¢źņāüņŚÉļÅä ļ¦ÄņØĆ ļÅäņøĆņØ┤ ļÉĀ Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆĻ░Ć ļÉ£ļŗż.

ļĀłņØ┤ņĀĆ ļ╣ö ļÅÖņĀüņĀ£ņ¢┤ņØś ņØ╝ĒÖśņ£╝ļĪ£ ļÅÖņĀü ļ╣ö ņēÉņØ┤ĒĢæ ĻĖ░ņłĀņØĆ ņłś MHz ņśüņŚŁņØś ļ╣ĀļźĖ ņĀäĒÖśņ£╝ļĪ£ ņŗżņŗ£Ļ░ä ļ╣ö ņĀ£ņ¢┤ļź╝ ĒåĄĒĢ£ Ļ│ĀĒÆłņ¦ł ņÜ®ņĀæļČĆļź╝ ņ¢╗ņØä ņłś ņ׳ļŖö ņŗĀĻĖ░ņłĀļĪ£ ņåīĻ░£Ļ░Ć ļÉśĻ│Ā ņ׳ļŗż. ļÅÖņĀü ļ╣ö ņēÉņØ┤ĒĢæ ĻĖ░ņłĀņØĆ ĒÜĪļŗ©ļ®┤ ņĀ£ņ¢┤ļ┐Éļ¦ī ņĢäļŗłļØ╝, ņŗ£Ļ░ä ņČĢ ņĀ£ņ¢┤ļź╝ ĒåĄĒĢ£ ņóģļŗ©ļ®┤ ļ░®Ē¢ź ņĀ£ņ¢┤ļÅä Ļ░ĆļŖźĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ļ¼ĖņĀ£ ĒĢ┤Ļ▓░ņŚÉ ļÅäņøĆņØ┤ ļÉĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņØĖĻ│Ąņ¦ĆļŖźņØä ņØ┤ņÜ®ĒĢ£ ņÜ®ņĀæ ļČĆņ£ä Ļ▓░ĒĢ©ņØä ĒāÉņ¦ĆĒĢśļŖö ĻĖ░ņłĀļÅä ļ¦ÄņØ┤ ņŚ░ĻĄ¼Ļ░Ć ļÉśĻ│Ā ņ׳ļŖöļŹ░, ņÜ®ņĀæļČĆņØś Ļ▓░ĒĢ©ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņÜ®ņĀæ ļČĆņØś Ļ░äĻĘ╣ļÅä ņé¼ņĀä ņśłņĖĪĒĢĀ ņłś ņ׳ņ£╝ļ®░, OCTņØś ņĀüņÜ®ņØĆ ņÜ®ņĀæļČĆņØś Ļ▒░ļÅÖĻ│╝ ļŹöļČłņ¢┤ ĒÆłņ¦łņØä ĒīÉļ│äĒĢĀ ņłś ņ׳ļŖö ļŗżņ¢æĒĢ£ ĻĖ░ļŖźļōżņØä ņĀ£Ļ│ĄĒĢśĻ│Ā ņ׳ļŗż.

References

1. B. Arejita, J. F. Isaza, M. Antunez, and A. Zuloaga, Adaptive control for a dual laser beam solution for the welding of high reflectivity dissimilar materials, Procedia CIRP. 111 (2022) 443ŌĆō447. https://doi.org/10.10167j.procir.2022.08.184

[CROSSREF]

[CROSSREF]

2. M. Omlor, T. Petrich, C. Blumenstein, C. Berndt, and K. Dilger, Method for analyzing welding speed and beam deflection and its effect on laser welded hairpin windings for electric drives, Procedia CIRP. 111 (2022) 551ŌĆō556. https://doi.org/10.10167j.procir.2022.08.148

[CROSSREF]

[CROSSREF]

3. J. Rinne, S. Nothdurft, J. Hermsdorf, S. Kaierle, and L. Overmeyer, Multivariate parametric study on laser beam welding of copper lap joints using adjustable intensity profiles, Procedia CIRP. 111 (2022) 415ŌĆō419. https://doi.org/10.1016/j.procir.2022.08.178

[CROSSREF]

[CROSSREF]

4. H. Ramiarison, N. Barka, and S. Amira, Optimization of parameters in laser welding of aluminum alloy 5052- H32 using beam oscillation technique for mechanical performance improvement, Int. J. Lightweight Mater. Mcmuf. 5(4) (2022) 470ŌĆō483. https://doi.org/10.1016/j.ijlmm.2022.05.006

[CROSSREF]

[CROSSREF]

5. S. Jabar, A. B. Barenji, P. Franciosa, H. R. Kotadia, and D. Ceglarek, Effects of the adjustable ring-mode laser on intermetallic formation and mechanical properties of steel to aluminium laser welded lap joints, Mater. Des. 227 (2023) 111774. https://doi.org/10.1016/j.matdes.2023.111774

[CROSSREF]

[CROSSREF]

6. T. Sun, A. Mohan, C. Liu, P. Franciosa, and D. Ceglarek, The impact of Adjustable-Ring-Mode (ARM) laser beam on the microstructure and mechanical performance in remote laser welding of high strength alumi-nium alloys, J. Mater. Res. 21 (2022) 2247ŌĆō2261. https://doi.org/10.1016/jjmrt2022.10.055

[CROSSREF]

[CROSSREF]

7. J. S. Rinne, S. Nothdurft, J. Hermsdorf, S. Kaierle, and L. Overmeyer, Advantages of adjustable intensity profiles for laser beam welding of steel copper dissimilar joints, Procedia CIRP. 94 (2020) 661ŌĆō665. https://doi.org/10.1016/j.procir.2020.09.103

[CROSSREF]

[CROSSREF]

8. G. Chianese, S. Jabar, P. Franciosa, D. Ceglarek, and S. Patalano, A multi-physics CFD study on the part-to-part gap during remote laser welding of copper-to-steel battery tab connectors with beam wobbling, Procedia CIRP. 111 (2022) 484ŌĆō489. https://doi.org/10.1016/j.procir.2022.08.075

[CROSSREF]

[CROSSREF]

9. C. Prieto, E. Vaamonde, D. Diego-Vallejo, J. Jimenez, B. Urbach, Y. Vidne, and E. Shekel, Dynamic laser beam shaping for laser aluminium welding in e-mobility applications, Procedia CIRP. 94 (2020) 596ŌĆō600. https://doi.org/10.1016/j.procir.2020.09.084

[CROSSREF]

[CROSSREF]

10. J. Wagner, A. Heider, R. Ramsayer, R. Weber, F. Faure, A. Leis, N. Susid, R. Armon, O. Tsiony, E. Shekel, and T. Graf, Influence of dynamic beam shaping on the geometry of the keyhole during laser beam welding, Procedia CIRP. 111 (2022) 448ŌĆō452. https://doi.org/10.1016/j.procir.2020.09.084

[CROSSREF]

[CROSSREF]

11. D. Ceglarek Mohan and M. Auinger, Effect of beam oscillation on the fluid flow during laser welding, Mater. Today:Proc. 59 (2022) 1846ŌĆō1851. https://doi.org/10.1016/j.matpr2022.04.435

[CROSSREF]

[CROSSREF]

12. J. Zhou, D. Zhou, and J. Liu, Effect of oscillating laser beam on the interface and mechanical properties of Ti/Al fusion welding joint, J. Mater. Res. Technol. 19 (2022) 1993ŌĆō2007. https://doi.org/10.1016/jjmrt2022.05.162

[CROSSREF]

[CROSSREF]

13. W. Tao, W. Xu, H. Luo, and S. Yang, Effect of oscillation frequency on the mechanical properties and failure behaviors of laser beam welded 22MnB5 weld, J. Mater. Res. Technol. 22 (2023) 1436ŌĆō1448. https://doi.org/10.1016/jjmrt2022.12.013

[CROSSREF]

[CROSSREF]

14. D. Dittrich, B. KeBler, R. Strohbach, and A. Jahn, Laser beam welding of hot crack sensitive Al-alloys without filler wire by intensity controlled dynamic beam oscillation, Procedia CIRP. 111 (2022) 435ŌĆō438. https://doi.org/10.10167j.procir.2022.08.182

[CROSSREF]

[CROSSREF]

15. M. Seibold, K. Schricker, and J. Bergmann, Systematic adjustment of the joining time in pulsed laser beam welding of aluminum-copper joints by means of a closed- loop control, J. Adv. Join. Process. 5 (2022) 100104. https://doi.org/10.10167j.jajp.2022.100104

[CROSSREF]

[CROSSREF]

16. D. Walther, L. Schmidt, K. Schricker, C. Junger, J. P. Bergmann, G. Notni, and P. Mader, Automatic detection and prediction of discontinuities in laser beam butt welding utilizing deep learning, J. Adv. Join. Process. 6 (2022) 100119. https://doi.org/10.1016/jjajp.2022.100119

[CROSSREF]

[CROSSREF]

17. M. Werner, J. Wagner, F. Ribbeck, S. Hensel, K. Goth, T. Graf, and G. Meschut, Influence of the incident angle on the OCT measurement during remote laser beam welding, Procedia CIRP. 111 (2022) 513ŌĆō517. https://doi.org/10.1016/j.procir.2022.08.081

[CROSSREF]

[CROSSREF]

18. Y. Mahade, S. Mi, F. Sikstrom, I. Choquet, S. Joshi, and A. Ancona, Conduction mode laser welding with beam shaping using a deformable mirror, Opt. Laser Technol. 148 (2022) 107718. https://doi.org/10.1016/j.optlastec.2021.107718

[CROSSREF]

[CROSSREF]

19. L. Mrna, M. Sarbort, S. Rerucha, and P. Jedlicka, Feedback control of laser welding based on frequency analysis of light emissions and adaptive beam shaping, Phys. Procedia. 39 (2012) 784ŌĆō791. https://doi.org/10.1016/j.optlastec.2021.107718

[CROSSREF]

[CROSSREF]

20. S. M. A. N. R. Abadi, Y. Mi, F. Sikstrom, A. Ancona, and I. Choquet, Effect of shaped laser beam profiles on melt flow dynamics in conduction mode welding, Int. J. Therm. Sci. 166 (2021) 106957. https://doi.org/10.1016/j.ijthermalsci.2021.106957

[CROSSREF]

[CROSSREF]

21. E. Hamzah Bahador, K. Kondoh, T. Abubakar, S. Saud Farazila Yusof, M. Ibrahim, and M. Ezazi, Defocusing Effects of Laser Beam on the Weldability of Powder Metallurgy Ti-Based Shape Memory Alloys, Procedia Eng. 184 (2017) 205ŌĆō213. https://doi.org/10.1016Zj.proeng.2017.04.087

[CROSSREF]

[CROSSREF]

22. Z. Kenez, T. Foldes, and E. Lubloy, Effect of surface cleaning on seam quality of laser beam welded mixed joints, Case Stud. Constr. 18 (2023) e01904. https://doi.org/10.1016/j.cscm.2023.e01904

[CROSSREF]

[CROSSREF]

23. T. Krichel, S. Olschok, and U. Reisgen, Extension of the process limits for laser beam welding in vacuum of thick-walled steel sheets, Procedia CIRP. 111 (2022) 453ŌĆō456. https://doi.org/10.1016/j.procir.2022.08.062

[CROSSREF]

[CROSSREF]

24. S. Olschok, O. Engels, M. Clemens, S. Jakobs, T. Krichel, C. Frey, and M. Jarwitz, Laser beam quality welds Learning from other processes, Procedia CIRP. 111 (2022) 401ŌĆō404. https://doi.org/10.1016/j.procir.2022.08.175

[CROSSREF]

[CROSSREF]

25. D. Zhao, F. Liu, Y B. Tan, W Shi, and S. Xiang, Improving the strength-ductility synergy and corrosion resistance of Inconel 718/316L dissimilar laser beam welding joint via post-weld heat treatment, J. Mater. Res. Technol. 26 (2023) 71ŌĆō87. https://doi.org/10.1016/j.jmrt.2023.07.202

[CROSSREF]

[CROSSREF]

-

METRICS

-

- 0 Crossref

- 554 View

- 44 Download

- ORCID iDs

-

Hae Woon Choi

https://orcid.org/0000-0001-8063-7586 - Related articles

-

Development of Mash-Seam Welding Process by Flat Electrode Continuous Welding2003 September;21(5)

Development of Laser Welding Technology for Commercial Vehicle Oil Pressure Sensor2012 August;30(4)

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print