1. ņä£ ļĪĀ

Ēü┤ļלļö®(cladding)ņØĆ ĻĖłņåŹ Ēæ£ļ®┤ņŚÉ ļé┤ņŗØņä▒ ņ×¼ņ¦łņØä ņÜ®ņĀæ ļō▒ņØś ļ░®ņŗØņ£╝ļĪ£ ļŹ¦ņöīņÜ░ļŖö Ļ│ĄņĀĢņØ┤ļŗż. ņøÉņ×ÉļĀź ļ░£ņĀäņØś ņĢĢļĀźņÜ®ĻĖ░ ļé┤ļ®┤ņŚÉļŖö ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØ┤ļéś ņ┤łĒĢ®ĻĖł ņåīņ×¼ļĪ£ Ēü┤ļלļö®ņØä ĒĢśĻ│Ā ņ׳ņ£╝ļ®░ ņŻ╝ļĪ£ ņĢäĒü¼ ņÜ®ņĀæņ£╝ļĪ£ ņĀ£ņ×æļÉśĻ│Ā ņ׳ļŗż. ņÜ®ņĀæ ļ░®ņŗØņØĆ ņŖżĒŖĖļ”Į(strip)ņØ┤ļéś ņÖĆņØ┤ņ¢┤(wire) ņÜ®Ļ░Ć ņ×¼ļź╝ ņé¼ņÜ®ĒĢśļŖö ņä£ļĖīļ©Ėņ¦Ćļō£ ņĢäĒü¼ ņÜ®ņĀæ(submerged arc welding)ņØ┤ļéś Ļ░ĆņŖż ĒģģņŖżĒģÉ ņĢäĒü¼ ņÜ®ņĀæ(gas tungsten arc welding) ļō▒ņØ┤ ņ׳ņ£╝ļ®░ ņØ╝ļĀēĒŖĖļĪ£ ņŖ¼ļלĻĘĖ ņÜ®ņĀæ(electro slag welding) ļ░®ņŗØņØ┤ ņĀüņÜ®ļÉśĻĖ░ļÅä ĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņÜ®ņĀæ ļ░®ņŗØņØĆ ļåÆņØĆ ņÜ®ņ░®ĒÜ©ņ£©Ļ│╝ ņĀüņĀĢĒĢ£ ĒÆłņ¦łņØś ņÜ®ņĀæļČĆļź╝ ņĀ£Ļ│ĄĒĢśņ¦Ćļ¦ī ļåÆņØĆ ņ×ģņŚ┤ņØ┤ ņÜ®ņĀæļČĆņŚÉ ļČĆĻ░ĆļÉ£ļŗż

1). ņØ┤ņŚÉ ļö░ļØ╝ ĒĢŁļ│Ą ņØæļĀź Ēü¼ĻĖ░ņØś ļåÆņØĆ ņ×öļźśņØæļĀźņØä Ļ░¢ļŖö ļäōņØĆ ņŚ┤ņśüĒ¢źļČĆ(heat affected zone, HAZ)ļź╝ Ļ░¢Ļ│Ā ņ׳ņ£╝ļ®░ ņ×ģņŚ┤ņŚÉ ļö░ļźĖ ņŚ┤ļ│ĆĒśĢļÅä ņłśļ░śļÉ£ļŗż. ļåÆņØĆ ĒؼņäØļźĀ(dilution rate)ļĪ£ ņØĖĒĢśņŚ¼ ņÜöĻĄ¼ļÉśļŖö ĒÖöĒĢÖņä▒ļČäņØä ņ¢╗ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļŗżņĖĄ ņÜ®ņĀæ(multi-pass welding)ņØ┤ ĒĢäņÜöĒĢśļ®░ ņé¼ņÜ®ļÉśļŖö ņÜ®ņĀæ ņןņ╣śļŖö ĻĄ¼ņĪ░ņĀüņ£╝ļĪ£ļŖö ņÖäņĀäĒĢ£ ņ×ÉļÅÖĒÖöĻ░Ć ņ¢┤ļĀĄĻ│Ā ņÜ®ņĀæņ×¼ļŻīļÅä ļ¦ÄņØ┤ ņåīļ¬©ļÉ£ļŗż.

ņĄ£ĻĘ╝ ņøÉņĀäņØĆ ļīĆĒśĢņŚÉņä£ ņåīĒśĢņØś ĒśĢĒā£ļĪ£ ļ░öļĆīņ¢┤ Ļ░ĆļŖö ņČöņäĖņØ┤ļŗż. ņåīĒśĢ ņØ╝ņ▓┤ĒśĢ ņøÉņ×ÉļĪ£(small modular reactor, SMR)ļŖö 300MWe ņØ┤ĒĢśņØś ņåīĒśĢ ņøÉņ×ÉļĪ£ļź╝ ņØśļ»ĖĒĢśļ®░ ļ¬©ļōĀ ņŻ╝ĻĖ░ĻĖ░ļź╝ ĒĢśļéśļĪ£ ĒåĄĒĢ®ĒĢśņŚ¼ ņØ╝ņ▓┤ĒÖöĒĢ£ Ļ▓āņØ┤ļŗż. ņØ┤Ļ▓āņØĆ ĻĖ░ĻĖ░ ņĀ£ņ×æĻ│╝ ņäżņ╣ś ĻĖ░Ļ░äņØś ļŗ©ņČĢņØä ļ¬®ņĀüņ£╝ļĪ£ ĒĢśļ®░ ĻĄŁļé┤┬ĘņÖĖņŚÉņä£ ļŗżņłśņØś ļ¬©ļŹĖļōżņØ┤ Ļ░£ļ░£ļÉśĻ│Ā ņ׳ļŗż. ņåīĒśĢ ņøÉņĀäņØĆ ļīĆĒśĢņŚÉ ļ╣äĒĢśņŚ¼ ļŗ©ņ£ä ņĀäļĀźļŗ╣ Ļ▒┤ņäżļ╣äņÜ®ņØ┤ ļåÆņ£╝ļ®░ ņØ┤Ļ▓āņØĆ ņåīĒśĢ ņøÉņĀäņØś Ļ▓Įņ¤üļĀźņØä ņĀĆĒĢśņŗ£ĒéżļŖö Ēü░ ņÜöņåīņØ┤ļŗż. ņØ┤Ļ▓āņØä ĻĘ╣ļ│ĄĒĢśĻĖ░ ņ£äĒĢ┤ ĻĄŁļé┤ņÖĖ ņé¼ņŚģņ×ÉļŖö ņāłļĪ£ņÜ┤ ņĀ£ņ×æ ļ░®ņŗØ ĒŖ╣Ē׳ ĒśüņŗĀņĀüņØĖ ņÜ®ņĀæ ļ░®ņŗØņØś ņĀüņÜ®ņØä ļ¬©ņāēĒĢśĻ│Ā ņ׳ļŗż.

ļĀłņØ┤ņĀĆ Ēü┤ļלļö®(laser cladding)ņØĆ ņåīĒśĢ ņøÉņĀäņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ĒśüņŗĀ ņÜ®ņĀæļ░®ļ▓Ģ ņżæ ĒĢśļéśļĪ£ņä£ ņ×ģņŚ┤ņØä ņĀĢļ░ĆĒĢśĻ▓ī ņĀ£ņ¢┤ĒĢśņŚ¼ ļ¬©ņ×¼ņÖĆņØś ĒؼņäØļźĀņØä ļé«Ļ▓ī ĒĢ©ņ£╝ļĪ£ņä£ Ēü┤ļלļö® ļæÉĻ╗śļź╝ ņĄ£ņåīĒÖö ĒĢĀ ņłś ņ׳ļŗż. ņÜ®Ļ░Ćņ×¼ļŖö ļČäļ¦É(powder) ļśÉļŖö ņÖĆņØ┤ņ¢┤(wire)ļź╝ ņé¼ņÜ®ĒĢ£ļŗż

2,3). ļĀłņØ┤ņĀĆņØś ņ¦æņżæ ņŚ┤ņøÉņŚÉ ņØśĒĢ┤ Ļ│ĀņåŹņ£╝ļĪ£ Ēü┤ļלļö® ņÜ®ņĀæņØ┤ Ļ░ĆļŖźĒĢśļ®░ ļŗżņ¢æĒĢ£ ņ×ÉņäĖļĪ£ ņÜ®ņĀæņØ┤ ļÉśļ»ĆļĪ£ ļĪ£ļ┤ćņŚÉ ņØśĒĢ£ ņÖäņĀä ņ×ÉļÅÖĒÖö Ļ│ĄņĀĢņ£╝ļĪ£ ņłśĒ¢ē Ļ░ĆļŖźĒĢśļŗż

4). ņ×ģņŚ┤ņØĆ ņĢäĒü¼ņÜ®ņĀæņŚÉ ļ╣äĒĢ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ļŖö ļ░śļ®┤ņŚÉ ĻĄŁļČĆņĀüņ£╝ļĪ£ ļåÆņØĆ Ļ░ĆņŚ┤Ļ│╝ ļāēĻ░ü ņåŹļÅäļź╝ Ļ░¢ļŖöļŗż. ņØ┤Ļ▓āņØĆ ņĢäĒü¼ ņÜ®ņĀæņŚÉ ļ╣äĒĢ┤ ļé«ņØĆ ņ×öļźśņØæļĀźņ£╝ļĪ£ ļ¬©ņ×¼ ĒŖ╣ņä▒ņŚÉ ņĄ£ņåīĒĢ£ņØś ņśüĒ¢źņØä ļ»Ėņ╣£ļŗż. ņÜ®ņ░®ļ¤ēņØĆ ņĢäĒü¼ Ēü┤ļלļö®ņŚÉ ļ╣äĒĢ┤ ļé«ņ¦Ćļ¦ī, N-AMRC(nuclear-advanced manufacturing research center, ņśüĻĄŁ), ĒöäļØ╝ņÜ┤ĒśĖĒŹ╝(Fra- unhofer IWS, ļÅģņØ╝) ļō▒ ĒĢ┤ņÖĖ ņŚ░ĻĄ¼ĻĖ░Ļ┤ĆņŚÉņä£ļŖö Ļ│ĀņÜ®ļ¤ēņØś ļĀłņØ┤ņĀĆ ņČ£ļĀźņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŖżĒŖĖļ”Į ņÜ®ņĀæĻ│╝ ņ£Āņé¼ĒĢĀ ņĀĢļÅäļĪ£ Ē¢źņāüņŗ£ĒéżĻ│Ā ņ׳ļŗż

5).

ņ¦ĆĻĖłĻ╣īņ¦Ć ļĀłņØ┤ņĀĆ Ēü┤ļלļö® ļ░®ņŗØņØĆ 3D Ēöäļ”░ĒīģņØä ļ╣äļĪ»ĒĢśņŚ¼ ļé┤ļ¦łļ¬© ņĮöĒīģ ļō▒ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ņÖĆ ņŗżņÜ®ĒÖöĻ░Ć ņ¢┤ļŖÉ ņĀĢļÅä ņ¦äĒ¢ēļÉśņŚłļŗż. ĻĘĖļ¤¼ļéś ņøÉņĀäņØś ņĢĢļĀźņÜ®ĻĖ░ņŚÉ ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØĆ ņĀüņÜ®ĒĢ£ ņĀüņØ┤ ņŚåļŗż. ņøÉņĀäĻĖ░ĻĖ░ Ēü┤ļלļö®ņŚÉ ņé¼ņÜ®ļÉśņ¢┤ņś© ĻĖ░ņĪ┤ņØś ņĢäĒü¼ņÜ®ņĀæņØä ļīĆņ▓┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņŚÉ ļīĆĒĢ£ ĒŖ╣ņä▒ņØä ĒīīņĢģĒĢśĻ│Ā ņĀüņÜ®ņä▒ Ļ▓ĆĒåĀĻ░Ć ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ņ£╝ļéś Ēśäņ×¼Ļ╣īņ¦Ć ņØ┤ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ĻĘĖļ”¼ ļ¦Äņ¦Ć ņĢŖļŗż.

ļ│Ė ņŚ░ĻĄ¼ļŖö ņåīĒśĢņøÉņĀäņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØś ĒŖ╣ņä▒ņØä ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ©ņŚÉ ņ׳ļŗż. ņŗ£ĒŚś ņŗ£ĒÄĖņØĆ SMRņŚÉ ņé¼ņÜ®ļÉśļŖö SA508 Gr.3 Cl.1 ņĀĆĒĢ®ĻĖłĻ░Ģ ņåīņ×¼ņØ┤ļ®░ Ēü┤ļלļö® ņ×¼ņ¦łņØĆ ņøÉņĀäĻĖ░ĻĖ░ņŚÉ ņĀüņÜ®ļÉ£ Alloy82, STS308LņØä ņé¼ņÜ®ĒĢśņśĆļŗż. Ēü┤ļלļö® ņןļ╣äļŖö ļĪ£ļ┤ćĒśĢ ļĀłņØ┤ņĀĆ ņŗ£ņŖżĒģ£ņ£╝ļĪ£ ĒÅēĒīÉ ņ£äņŚÉ ĒŚżļō£ļź╝ ņØ┤ņåĪĒĢśļ®░ Ēü┤ļלļö® ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. ņŗ£ĒÄĖņØś Ļ│äļ®┤ ņĀæĒĢ®ļČĆļź╝ ĻĖ░ņżĆņ£╝ļĪ£ ĻĖłņåŹņĪ░ņ¦üņØś ĒśĢĒā£, ĒÖöĒĢÖņä▒ļČäĻ│╝ ĒؼņäØļźĀ, Ļ▓ĮļÅäĻ░Æ ļ│ĆĒÖö ņČöņØ┤, SMR ņäżĻ│äņØś Ēü┤ļלļö® ĒÆłņ¦ł ņÜöĻ▒┤ņŚÉ ļö░ļźĖ ļČäņäØĻ│╝ ĒÅēĻ░Ćļź╝ ĒåĄĒĢ┤ Ļ░ü ņåīņ×¼ņØś Ēü┤ļלļö® ĒŖ╣ņä▒ņØä ĒīīņĢģĒĢśņśĆļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ SMR ņĢĢļĀźņÜ®ĻĖ░ņŚÉ ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØś ņĀüņÜ®ņä▒ņØä ĒÖĢņØĖĒĢśĻ│Ā Ē¢źĒøä ņŗżņĀ£ĒÆłņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ĻĖ░ļ░śĻĖ░ņłĀņØä ĒÖĢļ│┤ĒĢśĻ│Āņ×É ĒĢ£ļŗż.

2. ņŗ£ĒŚś ļ░®ļ▓Ģ

2.1 ņé¼ņÜ® ņåīņ×¼

ļ¬©ņ×¼ ĻĖłņåŹ(substrate)ņ£╝ļĪ£ņä£ ņŗ£ĒÄĖņØĆ ļŗ©ņĪ░ņ×¼ļĪ£ņä£ SA508 Gr.3 Cl.1 (ļæÉĻ╗ś 40 mm, P-No.3) ņåīņ×¼ņØ┤ļŗż. ĒīīņÜ░ļŹö ņÜ®Ļ░Ćņ×¼ļŖö Alloy82ņÖĆ STS308L (ņ×ģļÅä 53~150 ŃÄø)ņØä ņé¼ņÜ®ĒĢśņśĆļŗż.

Table 1ņØĆ ņé¼ņÜ®ļÉ£ ņåīņ×¼ņØś ĒÖöĒĢÖņĀü ņĪ░ņä▒ņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņŗ£ĒÄĖ ņåīņ×¼ļŖö Ļ┤æļ░®ņČ£ ļČäĻ┤æļ▓ĢņŚÉ ņØśĒĢ£ ĒÖöĒĢÖņä▒ļČä ļČäņäØĻ░ÆņØ┤ļ®░ ņÜ®Ļ░Ćņ×¼ļŖö ĒīīņÜ░ļŹö ņåīņ×¼ ņ”Øļ¬ģņä£(mill sheet)ņŚÉ ļ¬ģņŗ£ļÉ£ Ļ░ÆņØ┤ļŗż.

Table┬Ā1

Chemical composition of test materials (wt%)

|

Materials |

C |

Si |

Mn |

Ni |

Cr |

Mo |

Cu |

Nb+Ta |

Co |

Fe |

|

SA508 Gr.3 Cl.1 |

0.21 |

0.23 |

1.45 |

0.95 |

0.21 |

0.52 |

- |

0.001 |

0.01 |

bal. |

|

Alloy82 powder |

0.05 |

0.15 |

3.02 |

bal. |

19.6 |

- |

- |

2.5 |

- |

0.45 |

|

STS308L powder |

0.01 |

0.5 |

1.5 |

10.5 |

20.7 |

- |

- |

- |

- |

bal. |

2.2 ņŗ£ĒŚś ņĪ░Ļ▒┤

ļĀłņØ┤ņĀĆ ņŗ£ĒŚś ņןļ╣äļŖö 6kWĻĖē ļĪ£ļ┤ćĒśĢ ļŗżņØ┤ņśżļō£ ļĀłņØ┤ņĀĆ ņŗ£ņŖżĒģ£(ņĀ£ņ×æņé¼: Laserline GmbH) ņ£╝ļĪ£ņä£ ĒīīņןņØĆ 1050 nm, ļ╣ö ĒÆłņ¦łņØĆ 40 mm┬Ęmrad, ļ╣ö Ēü¼ĻĖ░ļŖö ņé¼Ļ░ü ĒśĢĒā£ņØś 16├Ś3 mmļĪ£ ĒĢśņśĆļŗż. ļČäļ¦É Ļ│ĄĻĖēņןņ╣śņØś ņåĪĻĖēļ¤ēņØĆ ļööņŖżĒü¼ņØś ĒÜīņĀäņłśņŚÉ ņØśĒĢ┤ ņäĀĒśĢņĀüņ£╝ļĪ£ ņĀ£ņ¢┤ļÉśļ®░ ĻĘĀņØ╝ņä▒ņØĆ 5% ļ»Ėļ¦īņ£╝ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. Ēü┤ļלļö® ņÜ®ņĀæ ļ│ĆņłśļŖö ņśłļ╣äņŗ£ĒŚśņØä ĒåĄĒĢśņŚ¼ ņäżņĀĢĒĢ£ ņĄ£ņĀü ņĪ░Ļ▒┤ņ£╝ļĪ£

Table 2ņÖĆ Ļ░Öļŗż.

Table┬Ā2

Welding parameters for laser cladding specimens

|

Materials |

Layers |

Power (kW) |

Powder (g/min) |

Weld speed (mm/min) |

Ar (Ōäō/min) |

Overlap (mm) |

Energy density (kJ/g) |

|

Alloy82 |

2 |

2.1~3.6 |

15~23 |

90 |

10 |

4 |

5.8~12 |

|

STS308L |

3 |

2.5~2.7 |

18~20 |

90 |

10 |

4 |

7.5~9 |

ĒŖ╣ņä▒ļČäņäØ ņŗ£ĒŚśņÜ® ņŗ£ĒÄĖņØĆ Alloy82, 308L Ēü┤ļלļö® ņåīņ×¼ļĪ£ņä£ ņĢäļלļ│┤ĻĖ░ ņ×ÉņäĖļĪ£ ņĀ£ņ×æĒĢśņśĆĻ│Ā Ēü┤ļלļö® ļæÉĻ╗śļŖö Alloy82ļŖö 2ņĖĄ ņÜ®ņĀæņ£╝ļĪ£ 2.4 mmņØ┤ļ®░ 308LņØĆ 3ņĖĄ ņÜ®ņĀæņ£╝ļĪ£ 4.0 mmļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. Ēü┤ļלļö® ņÜ®ņĀæĒøä ņŚ┤ņ▓śļ”¼ļŖö ņøÉņĀäĻĖ░ĻĖ░ ņØ╝ļ░ś ņĀ£ņ×æņÜöĻ▒┤ņŚÉ ļö░ļØ╝ ņ£Āņ¦Ćņś©ļÅä 615┬▒ 20┬░C, ņ£Āņ¦Ćņŗ£Ļ░ä 40Hrs ņ£╝ļĪ£ ĒĢśņśĆļŗż.

ņÜ®ņĀæņ×ģņŚ┤(heat input)ņØĆ Ēü┤ļלļö® ĒŖ╣ņä▒ņŚÉ Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņŻ╝ņÜöĒĢ£ ņÜöņåīņØ┤ļŗż. ļĀłņØ┤ņĀĆļŖö ņÜ®Ļ░Ćņ×¼ļź╝ ļ│äļÅäļĪ£ Ļ│ĄĻĖēĒĢśļ»ĆļĪ£ ļÅÖņØ╝ĒĢ£ ņŚ┤ļ¤ēņØ┤ļØ╝ļÅä ņÜ®Ļ░Ćņ×¼ Ļ│ĄĻĖēļ¤ēņŚÉ ļö░ļØ╝ ļ¬©ņ×¼ņŚÉ ļČĆĻ░ĆļÉśļŖö ņ×ģņŚ┤ņØ┤ ļŗżļź┤ļŗż. ļČäļ¦É ņÜ®Ļ░Ćņ×¼ņØś Ļ▓ĮņÜ░ ņ×ģņŚ┤ņØĆ ņĀäļĀźļ¤ēĻ│╝ ņÜ®Ļ░Ćņ×¼ Ļ│ĄĻĖēļ¤ēņØś Ļ┤ĆĻ│äņŗØņ£╝ļĪ£ ņŚÉļäłņ¦Ć ļ░ĆļÅä(energy density)ņØś Ļ░£ļģÉņ£╝ļĪ£ ņāüļīĆ ļ╣äĻĄÉĒĢĀ ņłś ņ׳ļŗż.

ņÜ®ņĀæņ×ģņŚ┤ņŚÉ ļö░ļźĖ ļ╣äĻĄÉ ļČäņäØņØä ņ£äĒĢ┤ ņŚÉļäłņ¦Ć ļ░ĆļÅäļź╝ ņĀĆņ×ģņŚ┤ 5.8 kJ/g, ņżæņ×ģņŚ┤ 9.6 kJ/g, Ļ│Āņ×ģņŚ┤ 12 kJ/g ņ£╝ļĪ£ ĻĄ¼ļČäĒĢśņŚ¼ Alloy82 ņåīņ×¼ļĪ£ņä£ 2ņĖĄ Ēü┤ļלļö® ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņŚ¼ ĒÖöĒĢÖņä▒ļČäĻ│╝ Ļ▓ĮļÅäĻ░ÆņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ĒīīņĢģĒĢśņśĆļŗż.

2.3 ļČäņäØ ļ░®ļ▓Ģ

Alloy82 ļ░Å 308L Ēü┤ļלļö® ņÜ®ņĀæļČĆņØś ņĪ░ņ¦üĻ▓Ćņé¼ļŖö ņÜ®ņĀæļ░®Ē¢ź ņłśņ¦üņ£╝ļĪ£ ļŗ©ļ®┤ņØä ņĀłļŗ©ĒĢśņŚ¼ ņżæņĢÖļČĆ ĻĖ░ņżĆņ£╝ļĪ£ 1 ŃÄø diamond pasteļĪ£ ņŚ░ļ¦łĒĢ£ Ēøä 2% nital ņØ╝ļ░ś ņŚÉņ╣ŁĻ│╝ 5% chromic acid ņŚÉņ╣Ł ņŗ£ņĢĮņ£╝ļĪ£ ņĀäĒĢ┤ ņŚÉņ╣ŁņØä ĒĢśņśĆļŗż. Ļ┤Ćņ░░ ļČĆņ£äļŖö Ēü┤ļלļō£ ļČĆņ£ä, ņÜ®ņ£ĄņäĀ(fusion line, FL)Ļ│╝ ņ▓£ņØ┤ņśüņŚŁ(transition zone, TZ), ņĪ░ļīĆņ×ģņ×É ņŚ┤ņśüĒ¢źļČĆ(coarse grain HAZ), ļ»ĖņäĖņ×ģņ×É ņŚ┤ņśüĒ¢źļČĆ(fine grain HAZ)ņØ┤ļ®░ Ļ▓░ņĀĢ ĻĄ¼ņĪ░, Ēü¼ĻĖ░ņÖĆ ļ░®ņ£ä ļō▒ņ£╝ļĪ£ņä£ ĒŖ╣ņä▒ņØä ļČäņäØĒĢśņśĆļŗż. ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ņØĆ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į(OM, NIKON/ ECLIPSE MA200) ļ░Å ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(SEM, JEOL, JSM-6510)ņØä ņé¼ņÜ®ĒĢśņśĆļŗż. EBSDļŖö ņĀäĻ│äļ░®ņé¼ĒśĢ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(FE-SEM, Tescan, MIRA II LMH)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśņśĆļŗż.

Ēü┤ļלļö® Ļ░ü ļČĆņ£äņØś ņøÉņåīņä▒ļČäĻ│╝ ĒāäĒÖöļ¼╝ ļō▒ ņäØņČ£ļ¼╝ņØĆ ņŖĄņŗØ ĒÖöĒĢÖļČäņäØ(ICP-AES)Ļ│╝ EDS(energy dispersive spectrometer)ļĪ£ ņĖĪņĀĢĒĢśņśĆļŗż. ņŚ┤ņśüĒ¢źļČĆļĪ£ ļČĆĒä░ Ēü┤ļלļö® ņĖĄĻ╣īņ¦Ć ļØ╝ņØĖ ņŖżņ║öĒĢśņŚ¼ ļČäņäØĒĢśņśĆĻ│Ā Ļ│äļ®┤ Ļ▓ĮĻ│ä ļČĆņ£äļŖö EDS ĒżņØĖĒŖĖ ņä▒ļČäņ£╝ļĪ£ ņĖĪņĀĢĒĢśņŚ¼ ļåŹļÅä ĻĄ¼ļ░░ļź╝ ĒÖĢņØĖĒĢśņśĆļŗż.

ĒؼņäØļźĀ(D)ņØĆ Ni, Cr, Fe ņøÉņåīļź╝ ĻĖ░ņżĆĒĢ£ ņä▒ļČä ļČäņäØĻ░Æņ£╝ļĪ£ ļŗżņØī ņŗØņ£╝ļĪ£ Ļ│äņé░ĒĢĀ ņłś ņ׳ļŗż. ņŚ¼ĻĖ░ņä£ Cfm,ŌĆåŌĆå Ccl,ŌĆåŌĆåCbmļŖö ņÜ®Ļ░Ćņ×¼, Ēü┤ļלļō£, ļ¬©ņ×¼ ļČĆņ£äņØś ņä▒ļČä ļåŹļÅäļź╝ ņØśļ»ĖĒĢ£ļŗż.

╬┤-ĒÄśļØ╝ņØ┤ĒŖĖ Ļ░ÆņØĆ ĒؼņäØļźĀņŚÉ Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ░øļŖöļŗż. ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņØæĻ│Ā ļ¬©ļō£ļŖö austenitic-ferritic (AF) ļśÉļŖö ferritic-austenitic (FA) ļ¬©ļō£ļĪ£ ĻĄ¼ļČäĒĢśļ®░ ņØ┤Ļ▓āņØĆ CrĻ│╝ Ni ņä▒ļČäņØś ļŗ╣ļ¤ēļ╣ä Cr

eq/Ni

eqņŚÉ ņóīņÜ░ļÉ£ļŗż

6). Ļ░üĻ░üņØś ļŗ╣ļ¤ēņØĆ

Creq=Cr+Mo+1.5├ŚSi+0.5├ŚNb(wt%), Nieq=Ni+Mn+30├ŚC+30├ŚN(wt%)ņØś ņŗØņ£╝ļĪ£ Ļ│äņé░ļÉ£ļŗż. ņØ┤ņŚÉ ļö░ļźĖ ╬┤-ĒÄśļØ╝ņØ┤ĒŖĖ ņĪ░ņ¦ü ļČäņ£©ņØĆ De Long diagram ļō▒ņ£╝ļĪ£ ņśłņĖĪĒĢśņśĆļŗż. ņÜ®ņĀæļČĆņØś Ļ▓ĮļÅäļŖö ļ╣äņ╗żņŖż Ļ▓ĮļÅäĻ│ä(Hv

2.0)ļĪ£ ņĖĪņĀĢĒĢśņŚ¼ ņČöņØ┤ļź╝ Ļ┤Ćņ░░ĒĢśņśĆļŗż. Ļ│äļ®┤ņØä ņżæņŗ¼ņ£╝ļĪ£ ļ¬©ņ×¼ņÖĆ Ēü┤ļלļō£ ļČĆņ£äņØś Ļ▓ĮļÅä ļ│ĆĒÖöļĪ£ņŹ© Ēü┤ļלļö® ņåīņ×¼ņŚÉ ļö░ļźĖ ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ņŚ░Ļ│äĒĢśņŚ¼ ĒŖ╣ņ¦ĢņØä ĒīīņĢģĒĢśņśĆĻ│Ā ņ×ģņŚ┤ņŚÉ ļö░ļźĖ ņ░©ņØ┤ļź╝ ņé┤ĒÄ┤ļ│┤ņĢśļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ņĪ░ņ¦ü ĻĄ¼ņä▒

Ēü┤ļלļö®ņØś ĻĄ¼ņĪ░ļŖö Ļ│äļ®┤, ņ”ē ņÜ®ņ£ĄņäĀņØä ĻĖ░ņżĆņ£╝ļĪ£ Ēü┤ļלļō£ ļČĆņ£äņÖĆ ļ¬©ņ×¼ļĪ£ ĻĄ¼ļČäĒĢĀ ņłś ņ׳ļŗż. ļ¬©ņ×¼ņØś ņŚ┤ņśüĒ¢źļČĆļŖö ņĪ░ļ”ĮņŚŁĻ│╝ ņäĖļ”ĮņŚŁņ£╝ļĪ£ ļÉśņ¢┤ ņ׳Ļ│Ā ņÜ®ņ£ĄņäĀņŚÉņä£ Ēü┤ļלļö® ļ░®Ē¢źņ£╝ļĪ£ ņ▓£ņØ┤ņśüņŚŁņØ┤ ĒśĢņä▒ļÉśņ¢┤ ņ׳ļŗż. ņ▓£ņØ┤ņśüņŚŁņØĆ ņØæĻ│Ā ĻĄ¼ņĪ░ļéś ņäØņČ£ļ¼╝ņØ┤ ņŚåļŖö ņāüĒā£ļĪ£ņä£ ņØæĻ│ĀĻ░Ć ņŗ£ņ×æļÉĀ ļĢī ĒÅēĒÖ£Ļ│äļ®┤ ņä▒ņן(planar growth)ņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦Ćļ®░ ņØ╝ņĀĢ ĻĄ¼Ļ░äņŚÉ ĒÅēļ®┤ ĒśĢĒā£ļĪ£ ņØæĻ│ĀĻ░Ć ņ¦äĒ¢ēļÉ£ļŗż. ņØ┤ļĢī ņÜ®ņ¦łņøÉņåīĻ░Ć ņØæĻ│ĀļÉ£ ņśüņŚŁņŚÉņä£ ņĢĪņāüņ£╝ļĪ£ ļ░░ņČ£ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ņØæĻ│Ā ņäĀļŗ©ņŚÉļŖö ļåŹļÅäĻĄ¼ļ░░(concentration gradient)Ļ░Ć ĒśĢņä▒ļÉśņ¢┤ ņĪ░ņä▒ņĀü Ļ│╝ļāē(constitutional supercooling)ņØ┤ ļ░£ņāØļÉ£ļŗż. ņ¢┤ļŖÉ ņĀĢļÅä Ļ│╝ļāēĻ░üņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦Ćļ®┤ Ēü┤ļלļö®ņØĆ ņģĆņāü(cellular)ņØś ļ»ĖņäĖĻĄ¼ņĪ░ļĪ£ ĒśĢņä▒ļÉśļ®░ ņØ┤Ēøä Ēü┤ļלļō£ņØś ņØæĻ│Ā ņĪ░ņ¦üņØĆ ņģĆņāüĻ│╝ ņģĆņłśņ¦Ćņāü(cellular dendrite) ĒśĢĒā£ļĪ£ ĻĄ¼ņä▒ļÉ£ļŗż. Ļ▓░ņĀĢņä▒ņןņØ┤ ņģĆņāüņŚÉņä£ ņģĆņāü ņłśņ¦Ćņāüņ£╝ļĪ£ņØś ņĀäĒÖśņØĆ ņÜ®ņĀæ ņŗ£ņŚÉ Ļ▓░ņĀĢļ”Į ņä▒ņן ņåŹļÅä(growth rate)ņÖĆ ņś©ļÅäĻĄ¼ļ░░(temperature gradient)ņŚÉ ļö░ļź┤ļ®░ ņä▒ņןņåŹļÅäĻ░Ć ļ╣Āļź╝ņłśļĪØ ņś©ļÅäĻĄ¼ļ░░Ļ░Ć ņ×æņØäņłśļĪØ ņłśņ¦Ćņāü ĒśĢĒā£ļĪ£ ņØæĻ│ĀĒĢ£ļŗż

7).

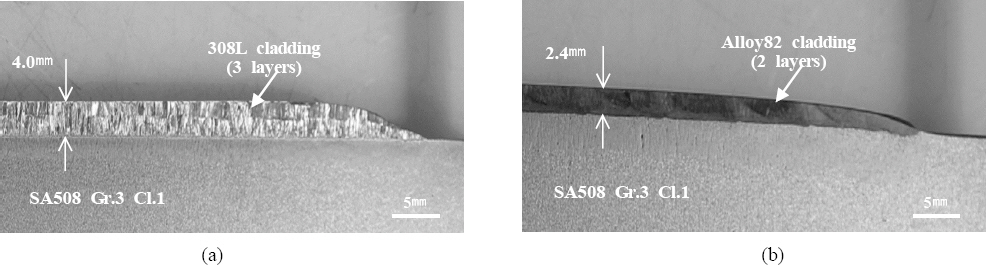

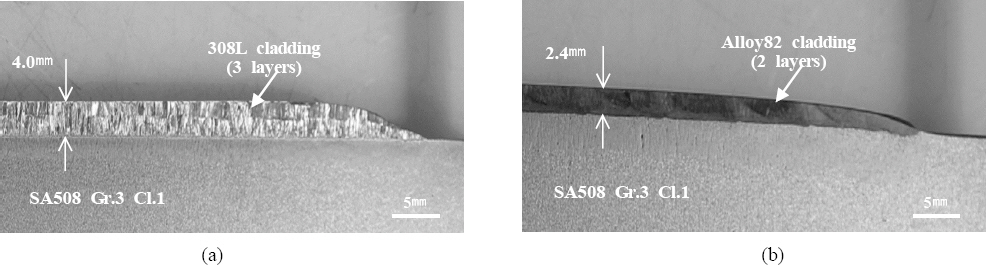

Fig. 1ņØĆ Ļ░ü Ēü┤ļלļö®ņØś ļ¦żĒü¼ļĪ£ ņĪ░ņ¦üņØä ļéśĒāĆļéĖ ĻĘĖļ”╝ņØ┤ļŗż. Ēü┤ļלļö® ņāüļ®┤ņØĆ ĻĄ┤Ļ│ĪņØ┤ ņŚåņØĆ ļ¦żļüłĒĢ£ ļ®┤ņØä ļ│┤ņØ┤ļ®░ Ēü┤ļלļö® ļŗ©ļ®┤ņØĆ Ļ▓░ĒĢ©ņŚåņØ┤ ņ¢æĒśĖĒĢśļŗż. ļ¬©ņ×¼ņÖĆ Ēü┤ļלļö® ņĀæĒĢ®ļČĆļŖö ņØ╝ņĀĢĒĢ£ ņÜ®ņ£ĄņäĀņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż.

Fig.┬Ā1

Optical macrograph showing the cladding macrostructure of SA508 Gr.3 Cl.1 cladded by (a) Alloy 82 and (b) 308L stainless steel

Fig. 2ļŖö ļ¬©ņ×¼ņØś ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ Ēü┤ļלļö® Ļ▓ĮĻ│äļČĆņ£ä Ļ╣īņ¦ĆņØś Ļ┤æĒĢÖ ļ»ĖņäĖņĪ░ņ¦üņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. Alloy82 Ēü┤ļלļö®ņØś ļ¬©ņ×¼ņĖĪ ņŚ┤ņśüĒ¢źļČĆļŖö Ļ▓ĮĒÖöļÉ£ ņŚ┤ņ▓śļ”¼ ņĪ░ņ¦üņ£╝ļĪ£ ļéśĒāĆļé£ļŗż. Ļ│äļ®┤ ņØĖĻĘ╝ņØś ņŚ┤ņśüĒ¢źļČĆļŖö ņĪ░ļīĆĒÖöļÉ£ ĒĢśļČĆ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ(lower bainite)Ļ░Ć ņŻ╝ļź╝ ņØ┤ļŻ©ļŖö ņĀĆņś©ļ│ĆĒā£ ņĪ░ņ¦üņØä ĒĢśĻ│Ā ņ׳ļŗż. Ēü┤ļלļö®Ļ│╝ ļ¬©ņ×¼ ņé¼ņØ┤ņØś Ļ│äļ®┤ņØĆ Ļ▓░ņĀĢ ļ░®Ē¢źņä▒ ņä▒ņן(epitaxial growth)ņØ┤ ņŚåļŖö ņØ┤ņóģņ×¼ņ¦ł Ļ░äņØś ņĀæĒĢ®ĒśĢĒā£ļź╝ ļéśĒāĆļé┤ļ®░ Ēü┤ļלļö® Ļ▓░ņĀĢņ×ģĻ│äļŖö ņłśņ¦üļ░®Ē¢źņ£╝ļĪ£ ļÉśņ¢┤ ņ׳ļŗż.

Fig.┬Ā2

Optical micrograph showing the microstructure near fusion line of SA508 Gr.3 Cl.1 cladded by (a) Alloy 82 and (b) 308L stainless steel

308L Ēü┤ļלļö®ņØś Ļ│äļ®┤ ņØĖĻĘ╝ņŚÉ ņŚ┤ņśüĒ¢źļČĆļŖö ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ņĪ░ņ¦ü ļČäņ£©ņØ┤ ļé«ņĢäņ¦ĆĻ│Ā ĒÄśļØ╝ņØ┤ĒŖĖ ĒśĢĒā£ņØś ņĪ░ņ¦üņØ┤ ļČäĒżļÉśņ¢┤ ņ׳ņ¢┤ Alloy82ņÖĆļŖö ņ░©ņØ┤Ļ░Ć ņ׳ļŗż. ņØ┤Ļ▓āņØĆ Ēü┤ļלļö® ņåīņ×¼Ļ░Ć ņÜ®ņ£Ąņś©ļÅä ļō▒ ļ¼╝ņä▒ņØ┤ ļŗżļ”äņŚÉ ļö░ļØ╝ HAZ ļČĆņ£äņŚÉ ļČĆĻ░ĆļÉśļŖö ņ×ģņŚ┤ņØ┤ ļŗżļź┤ļ»ĆļĪ£ ņØ┤ņŚÉ ļö░ļźĖ ļāēĻ░üņåŹļÅäņØś ņ░©ņØ┤ņŚÉ ņØśĒĢ£ Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż. Ļ│äļ®┤Ļ│╝ Ēü┤ļלļö® ņ×ģĻ│ä ļČĆņ£äņŚÉļŖö ņÜ®ņĀæĒøäņŚ┤ņ▓śļ”¼ņŚÉ ņØśĒĢ£ ĒāäĒÖöļ¼╝ņØ┤ ņĢĮĒĢ£ ļööņ╣ś(ditch) ĒśĢĒā£ļĪ£ ĒśĢņä▒ļÉśņ¢┤ ņ׳ļŗż.

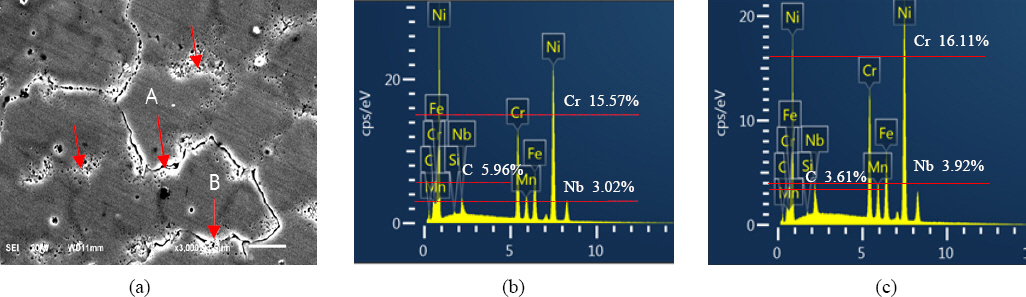

Fig. 3ņØĆ Ļ│äļ®┤ ļČĆņ£äļź╝ ņżæņŗ¼ņ£╝ļĪ£ SEM ļ»ĖņäĖņĪ░ņ¦üņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. Alloy82 Ēü┤ļלļö®ņØś ņ▓£ņØ┤ĻĄ¼ņŚŁņØĆ ņÜ®ņ£ĄņäĀĻ│╝ ĻĄ¼ļČäĒĢĀ ņłś ņŚåņØä ņĀĢļÅäļĪ£ ņóüĻ│Ā Ēü┤ļלļö®ņØś ņØæĻ│Āļ░®Ē¢ź ņ×ģĻ│äļÅä ļČäļ¬ģĒ׳ ļéśĒāĆļéśņ¦Ć ņĢŖļŖöļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ As-weld ņāüĒā£ņŚÉņä£ļŖö ĒĢ®ĻĖłņøÉņåīļ¤ēņŚÉ ņØśĒĢ┤ Alloy82ņØś ņ▓£ņØ┤ĻĄ¼ņŚŁņØ┤ ļäōĻ▓ī ļéśĒāĆļéśņ¦Ćļ¦ī ņÜ®ņĀæĒøä ņŚ┤ņ▓śļ”¼ ņØ┤ĒøäņŚÉļŖö ĒÖĢņé░ņŚÉ ņØśĒĢ┤ Ļ▒░ņØś ņåīņŗżļÉśĻ│Ā, 308LņØĆ ĒāäĒÖöļ¼╝ ĒśĢņä▒ņØś ĻĄ¼Ļ░äņ£╝ļĪ£ ņĢĮĻ░äņØś ĒÅŁņØä Ļ░Ćņ¦äļŗż. ņØ┤Ļ▓āņØĆ Alloy82ņØś NbņŚÉ ņØśĒĢ┤ Cr-rich ĒāäĒÖöļ¼╝ ņāØņä▒ ņ¢ĄņĀ£ ļō▒ņ£╝ļĪ£ ņ▓£ņØ┤ņśüņŚŁ ņ░©ņØ┤Ļ░Ć ņ׳ņØīņØä ņ£ĀņČöĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā3

SEM micrograph showing the microstructure near fusion line of SA508 Gr.3 Cl.1 cladded by (a) Alloy 82 and (b) 308L stainless steel

Fig. 4ļŖö ļ¬©ņ×¼ņĖĪ ņŚ┤ņśüĒ¢źļČĆ(

Fig. 2)ņØś SEM ļ»ĖņäĖņĪ░ņ¦üņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ļ¬©ņ×¼ļŖö Ēģ£ĒŹ╝ļō£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņØś ņĪ░ņ¦üņØä ļéśĒāĆļéĖļŗż. Alloy82ņØś ņŚ┤ņśüĒ¢źļČĆļŖö ņ╣©ņāü ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ņĪ░ņ¦üņØś ĒśĢĒā£ņØ┤ļ®░ 308LņØĆ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ņĪ░ņ¦üņØś ļČäņ£©ņØ┤ ņĀüĻ▓ī ļéśĒāĆļéĖļŗż. Alloy82ņÖĆ 308LņØś ņÜ®ņĀæ ņ×ģņŚ┤ņØĆ ņ£Āņé¼ĒĢśĻ▓ī ļČĆĻ░ĆļÉśņŚłņ£╝ļéś ņŚ┤ņśüĒ¢źļČĆņØś ņĪ░ņ¦üņØĆ ņ░©ņØ┤Ļ░Ć ņ׳ļŗż. ņØ┤Ļ▓āņØĆ Ēü┤ļלļö® ĒÖöĒĢÖ ņä▒ļČäņŚÉ ņØśĒĢ┤ A1 ļ│ĆĒā£ņś©ļÅäņØś ļ│ĆĒÖö ļ░Å ņÜ®ņ£Ąņś©ļÅä ļō▒ņØś ļ¼╝ņä▒ ņ░©ņØ┤ņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż.

Fig.┬Ā4

SEM micrograph showing the microstructure of (a) substrate SA508 Gr.3 Cl.1 before cladding and substrate-sided HAZ after (b) Alloy82 cladding and (c) 308L stainless steel cladding

Fig. 5ļŖö Ēü┤ļלļö® ņĖĄņØś ņżæĻ░ä ņ£äņ╣śņŚÉ SEM ņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢ£ Ļ▓āņØ┤ļŗż. Alloy82ņØś ņłśņ¦Ćņāü Ļ▓ĮĻ│äļŖö Ēؼļ»ĖĒĢśĻ▓ī ļéśĒāĆļéśļ®░ ņĀäļ░śņĀüņ£╝ļĪ£ ņ×ģļé┤ļŖö ĒāäĒÖöļ¼╝ ĒśĢĒā£ņØś ļČłņł£ļ¼╝ņØä ļé┤ĒżĒĢśĻ│Ā ņ׳ļŗż. 308LņØĆ ņłśņ¦Ćņāü Ļ▓ĮĻ│äĻ░Ć ļÜ£ļĀĘĒĢśĻ│Ā ļ»ĖņäĖĒĢ£ ĒāäĒÖöļ¼╝ņØ┤ ļČłņŚ░ņåŹņĀüņ£╝ļĪ£ ļČäĒżļÉśņ¢┤ ņ׳ņ£╝ļ®░ ņØĖĻĘ╝ ļČĆņ£äļŖö ĒāłĒāäņØ┤ ļÉśņ¢┤ ĒؼĻ▓ī ļ│┤ņØĖļŗż. ņØ┤Ļ▓āņØĆ ņןņŗ£Ļ░äņØś ņÜ®ņĀæĒøäņŚ┤ņ▓śļ”¼ņŚÉ ļö░ļźĖ ņśüĒ¢źņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļ¬©ļōĀ Ēü┤ļלļö® ļČĆņ£äņŚÉļŖö ļČłņł£ļ¼╝ļĪ£ ļ│┤ņØ┤ļŖö Ļ▓ĆņØĆ ņĀÉņØ┤ ņ×ģĻ│äņÖĆ ņ×ģļé┤ņŚÉ ļ¼┤Ļ┤ĆĒĢśĻ▓ī ļČäĒżļÉśņ¢┤ ņ׳ļŗż. ņØ┤Ļ▓āņØĆ ļČäļ¦É ņÜ®Ļ░Ćņ×¼ņØś ĻĘ╣Ē׳ ļ»ĖņäĖĒĢ£ ņ×ģņ×ÉĻ░Ć ņŻ╝ļ│Ć ņøÉņåīņÖĆņØś ļ░śņØæņŚÉ ņØśĒĢ£ ņé░ĒÖöļ¼╝ ļśÉļŖö ĒāäĒÖöļ¼╝ļĪ£ņä£ ĻĖēļāēņŚÉ ņØśĒĢ┤ ĒŖĖļ×®ļÉśņ¢┤ Ēü┤ļלļö® ļé┤ļČĆņŚÉ ļČäņé░ļÉśņ¢┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉśļ®░ ĻĘĖņÖĖ ĻĘĀņŚ┤ņØ┤ļéś ĻĖ░Ļ│Ą ļō▒ ņÜ®ņĀæĻ▓░ĒĢ©ņØĆ ļ│┤ņØ┤ņ¦Ć ņĢŖļŖöļŗż. Ēü┤ļלļö® ļČĆņ£äņØś Ļ░ü ņĖĄņØĆ ņłśņ¦ü ļ░®Ē¢źņä▒ņØä Ļ░¢ļŖö ņØæĻ│Ā ņĪ░ņ¦üņØä ļéśĒāĆļé┤ņŚłņ£╝ļ®░ ņØ┤Ļ▓āņØĆ Ļ░ĢĒĢ£ ņŚÉļäłņ¦Ć ļ░ĆļÅäņŚÉ ņØśĒĢ┤ ņś©ļÅä ĻĄ¼ļ░░ņŚÉ ļ╣äĒĢ┤ ļ╣ĀļźĖ Ļ▓░ņĀĢļ”Į ņä▒ņןņåŹļÅäņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│╝ ņłś ņ׳ļŗż.

Fig.┬Ā5

SEM micrograph showing the microstructure of clad layer, (a) Alloy82 and (b) 308L stainless steel

Fig. 6ņØĆ Ēü┤ļלļö® Ļ▓ĮĻ│äļ®┤ņØä ņżæņŗ¼ņ£╝ļĪ£ EBSD ņŚŁĻĘ╣ļÅä(inverse pole figure, IPF)ņÖĆ ņāü(phase) ļ¦ĄņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņØæĻ│Ā Ļ▓░ņĀĢļ”ĮņØĆ ņŚ┤ĒØÉļ”äņØś ņŻ╝ļ░®Ē¢źņŚÉ ļö░ļØ╝ <001> ņ£Āņé¼ ļ░®Ē¢źņ£╝ļĪ£ ņ¦äĒ¢ēļÉ£ļŗż. Ļ▓░ņĀĢļ”Į ĒśĢĒā£ļŖö ņØæĻ│Āļ░®Ē¢źņ£╝ļĪ£ ņłśņ¦üņ£╝ļĪ£ ĻĖĖĻ▓ī ĒśĢņä▒ļÉśņ¢┤ ņ׳Ļ│Ā ņĀüņØĆ Ļ▓░ņĀĢļ”ĮņØĆ ņØæĻ│ĀĻ░Ć ņ¦äĒ¢ēļÉśļ®┤ņä£ ņåīļ®ĖļÉ£ļŗż. ņÜ®ņ£ĄņäĀņØä ņżæņŗ¼ņ£╝ļĪ£ ļ¬©ņ×¼ļČĆņÖĆ Ēü┤ļלļö®ņØĆ ļ¬ģĒÖĢĒ׳ ĻĄ¼ļČäļÉśņ¢┤ ņ▓£ņØ┤ĻĄ¼ņŚŁņØĆ Ļ▒░ņØś ļéśĒāĆļéśņ¦Ć ņĢŖļŖöļŗż. Alloy82ņØś ļ¬©ņ×¼ņĖĪ ņŚ┤ņśüĒ¢źļČĆļŖö ļ╣äĻĄÉņĀü Ēü░ Ļ▓░ņĀĢļ”Įņ£╝ļĪ£ ļ│┤ņØ┤ļŖö ļé┤ļČĆņŚÉ ļ»ĖņäĖĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ņĪ░ņ¦ü ļČäĒżļź╝ ļéśĒāĆļé┤ļ®░ 308LņØĆ ņĀüņØĆ Ļ▓░ņĀĢļ”ĮņØä Ļ░¢ļŖö ņØ╝ļČĆ ĒÄśļØ╝ņØ┤ĒŖĖ ņĪ░ņ¦ü ĒśĢĒā£Ļ░Ć ļ│┤ņØĖļŗż. ņØ┤ņóģ ĻĖłņåŹļČĆņŚÉņä£ļŖö ļ¬©ņ×¼ņÖĆ ņÜ®ņĀæĻĖłņåŹ ņé¼ņØ┤ņŚÉ ņÜ®ņ£ĄņäĀĻ│╝ ĒÅēĒ¢ēĒĢ£ ņ£ĀĒśĢII ņ×ģĻ│ä (Type II boundary) ĒśĢĒā£Ļ░Ć ļ░£ņāØļÉ£ļŗż

8,9). ņØ┤Ļ▓āņØĆ ņ£Ąņ£ĄņäĀ ĻĘ╝ņ▓śņŚÉņä£ ņØæĻ│Ā ņŗ£ ņĀĆĒĢ®ĻĖłĻ░ĢņØś Ļ│Āņś© BCC ņāü ╬┤-ĒÄśļØ╝ņØ┤ĒŖĖĻ░Ć FCC ╬│-ņśżņŖżĒģīļéśņØ┤ĒŖĖļĪ£ ļ│ĆĒÖś ņŗ£ņŚÉ Ēü┤ļלļö®Ļ│╝ ļÅÖņØ╝ĒĢ£ FCC Ļ▓®ņ×ÉĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ł ļĢī ņāØĻĖ░ļ®░ ĒÄśļØ╝ņØ┤ĒŖĖ-ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņÜ®ņĀæņØś ņ£ĄĒĢ® Ļ▓ĮĻ│äļź╝ ļö░ļØ╝ ĒśĢņä▒ĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮĻ│äļŖö ļåÆņØĆ ļ░®ņ£äņ░©ļź╝ Ļ░Ćņ¦Ćļ»ĆļĪ£ ĻĘĀņŚ┤ņŚÉ ņĘ©ņĢĮĒĢśļŗż.

Fig. 6(a),

(b)ņØś EBSD IPF ļ¦ĄņØä ĒåĄĒĢ┤ Ļ░ü Ēü┤ļלļö®ņŚÉņä£ ņØ┤ļ¤¼ĒĢ£ ņÜ®ņ£ĄņäĀĻ│╝ ĒÅēĒ¢ēĒĢ£ ņ£ĀĒśĢIIņÖĆ ņ£Āņé¼ĒĢ£ ņ×ģĻ│äļŖö ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņŗżņĀ£ļĪ£ ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮĻ│äļŖö Ļ│╝ļŗżĒĢ£ Ļ│Āņ×ģņŚ┤ ļō▒ ņĀüņĀĢĒĢśņ¦Ć ņĢŖļŖö ņÜ®ņĀæ ņĪ░Ļ▒┤ņŚÉņä£ ļ░£ņāØĒĢĀ Ļ░ĆļŖźņä▒ņØ┤ Ēü¼ļ»ĆļĪ£ ņŗ£ĒÄĖ ņŗ£ĒŚśņŚÉ ņĀüņÜ®ĒĢ£ Ēü┤ļלļö® ņĪ░Ļ▒┤ņØś ņĀüņĀłņä▒ņØä ļ│┤ņŚ¼ņżĆļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā6

EBSD IPF and phase maps of cladding interface, (a),(c) Alloy82 and (b),(d) 308L stainless steel

ņŚ┤ņśüĒ¢źļČĆņØś ļ»ĖņäĖņĪ░ņ¦üņØĆ ņ×ģņŚ┤ņŚÉ ļö░ļźĖ ļāēĻ░ü ņåŹļÅäņŚÉ ņØśĒĢ┤ ĒśĢĒā£Ļ░Ć ļŗżļź┤ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ╣ĀļźĖ Ļ▓ĮņÜ░ņŚÉļŖö ņŚ┤ņśüĒ¢źļČĆ ļČĆņ£äņŚÉ ļØ╝ņŖż(lath) ĒśĢĒā£ņØś Ļ▓ĮĒÖöņĪ░ņ¦üņØ┤ ņāØņä▒ļÉĀ ņłś ņ׳ļŗż. ņŚ¼ĻĖ░ņŚÉļŖö ĻĄ¼ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņ×ģņ×É Ļ▓ĮĻ│ä(prior austenite grain boundaries, PAGBs)Ļ░Ć ņĪ┤ņ×¼ĒĢśļ®░ Ļ▓ĮĻ│äņŚÉļŖö ĒāäĒÖöļ¼╝, ļ»ĖņäĖņ×ģņ×É ļō▒ņØ┤ ņ׳ņØä ņłś ņ׳Ļ│Ā ņØ┤ļōżņØĆ M-A Ēś╝ĒĢ®ĻĄ¼ņä▒ļ¼╝ (M-A constituent) ņä▒ļČäņØś Ļ░ĆļŖźņä▒ņØ┤ Ēü¼ļŗż

10,11). Ēü┤ļלļö®ņŚÉ ņ׳ņ¢┤ņä£ M-A ņä▒ļČäņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ Ļ░äĻ▓®ņØ┤ ļäōĻ│Ā ļ®┤ņĀü ļČäļźĀņØ┤ ļ¦żņÜ░ ņĀüņ¢┤ ņØĖņä▒ņŚÉ ĻĘĖļŗżņ¦Ć ņśüĒ¢źņØä ļ»Ėņ╣śņ¦Ć ņĢŖļŖöļŗż. ĒŖ╣Ē׳ ņŚ░ņåŹņĀüņØĖ Ēü┤ļלļö® ļÅÖņĢł ņŚ┤ņśüĒ¢źļČĆļŖö 2ņāü ╬▒+╬│ ņśüņŚŁņ£╝ļĪ£ ņ×äĻ│ä Ļ░ä ņ×¼Ļ░ĆņŚ┤ļÉśņ¢┤ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļŖö Ēģ£ĒŹ╝ļ¦üļÉśĻ│Ā M-Aņä▒ļČäņØĆ ļ»ĖņäĖĒĢśĻ▓ī ļČäņé░ļÉ£ļŗż. ņŗżņĀ£ļĪ£ M-AļŖö EBSD ņāü ļ¦ĄņŚÉņä£ FCC ņśüņŚŁņØś ņĪ┤ņ×¼ļĪ£ņä£ ĒīīņĢģĒĢĀ ņłś ņ׳ļŗż.

Fig. 6(c),

(d)ņØś ņāü ļ¦Ąņ£╝ļĪ£ ĒÖĢņØĖĒĢ┤ ļ│┤ļ®┤ Ļ│äļ®┤ņØä ĻĖ░ņżĆņ£╝ļĪ£ FCCņÖĆ BCCĻ░Ć ļ¬ģĒÖĢĒ׳ ĻĄ¼ļČäļÉśņ¢┤ ņ׳Ļ│Ā ņŚ┤ņśüĒ¢źļČĆ ļČĆņ£äļŖö FCC ĒśĢĒā£Ļ░Ć ļ»ĖņäĖĒĢ£ ņĀÉņ£╝ļĪ£ Ēæ£ņŗ£ļÉśņ¢┤ ĒŖ╣ņä▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣Ā ļ¦īĒü╝ Ēü¼ĻĖ░ļź╝ Ļ░¢ļŖö M-A ņĪ┤ņ×¼ļŖö Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŗż.

308LņØĆ ņÜ®Ļ░Ćņ×¼ļź╝ ņÖĆņØ┤ņ¢┤ļĪ£ ņé¼ņÜ®ĒĢĀ ļĢī EBSD IPF ļ¦ĄņŚÉņä£ Ļ│äļ®┤ņ£╝ļĪ£ ļČĆĒä░ Ēü┤ļלļö® ļ░®Ē¢źņ£╝ļĪ£ ņłś ļ░▒ ŃÄø Ļ╣īņ¦Ć BCC ņĪ░ņ¦üņØś ĒÄśļØ╝ņØ┤ĒŖĖ ņä▒ļČäņØ┤ ņØ╝ņĀĢļ¤ē ĒżĒĢ©ļÉĀ ņłś ņ׳ļŗż.

Fig. 6(d)ņŚÉņä£ Ēü┤ļלļö® ņĖĄņŚÉļŖö ņØśļ»Ėņ׳ļŖö BCC ņĪ░ņ¦üņØ┤ ņĀäĒśĆ ĒżĒĢ©ļÉśņ¢┤ ņ׳ņ¦Ć ņĢŖņ£╝ļ®░ ņØ┤Ļ▓āņØĆ ļČäļ¦É ņÜ®Ļ░Ćņ×¼ņØś ņÜ®ņ£Ą ņØ┤Ē¢ē(molten transfer) ĒśĢĒā£Ļ░Ć ņÖĆņØ┤ņ¢┤ ņÜ®Ļ░Ćņ×¼ņÖĆļŖö ļŗżļź┤ļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņ░©ņØ┤ļŖö ņØ╝ļČĆ ļæÉĻ╗ś ļ▓öņ£äņŚÉ ĒĢ┤ļŗ╣ļÉśļ»ĆļĪ£ Ēü┤ļלļö® ĒÆłņ¦łņŚÉ ļīĆĒĢ£ ņśüĒ¢źņØĆ ņŚåņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

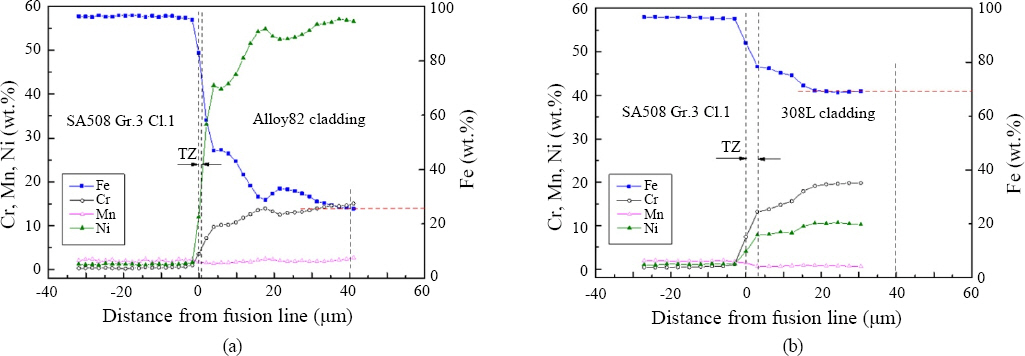

3.2 ņä▒ļČä ļČäņäØ

Ļ░ü Ēü┤ļלļö® ņŗ£ĒÄĖņØś EDS ļČäņäØņØä ĒåĄĒĢ┤ Ēü┤ļלļö® Ļ│äļ®┤ ĻĘ╝ņ▓śņŚÉņä£ ņøÉņåīļōżņØś ļČäĒżļź╝ ņé┤ĒÄ┤ļ│┤ņĢśļŗż. Ļ│äļ®┤ ņØĖĻĘ╝ ņ£äņ╣śļŖö ĒżņØĖĒŖĖ ņĖĪņĀĢņØä ĒĢśņśĆĻ│Ā ņĀäņ▓┤ Ēü┤ļלļö® ĻĄ¼Ļ░äņØĆ ļØ╝ņØĖ ĒöäļĪ£ĒīīņØ╝ļĪ£ ņĖĪņĀĢĒĢśņŚ¼ ņä▒ļČä ņČöņØ┤ļź╝ ĒÖĢņØĖĒĢśņśĆļŗż.

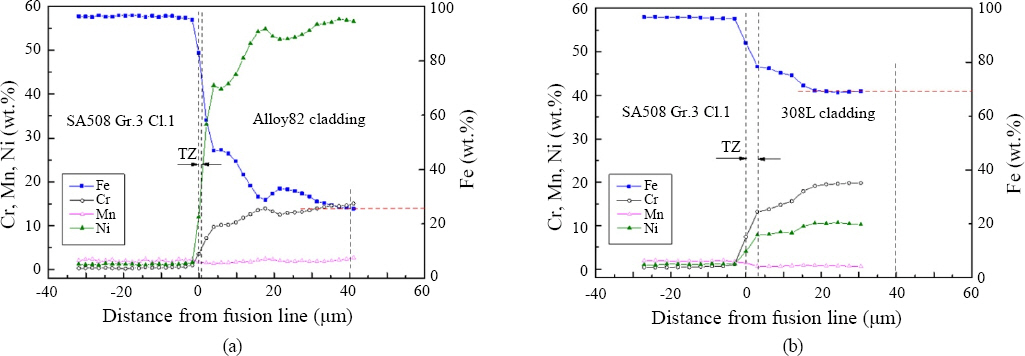

Fig. 7ņØĆ ņÜ®ņ£ĄņäĀņØä ņżæņŗ¼ņ£╝ļĪ£ 100 ŃÄø ĻĄ¼Ļ░äņŚÉ ļīĆĒĢ£ EDS ĒżņØĖĒŖĖ ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝ ļÅäņŗ£ĒĢ£ Ļ▓āņØ┤ļŗż. Ēü┤ļלļö®ņØś ļČĆļČäĒś╝ĒĢ®ĻĄ¼ņŚŁ(partially mixed zone, PMZ)ņØĆ Ļ│äļ®┤ņ£╝ļĪ£ļČĆĒä░ ņĢłņĀĢļÉ£ Ēü┤ļלļö® ņä▒ļČäņØä Ļ░¢ĻĖ░ ņĀäĻ╣īņ¦ĆņØś ĻĄ¼Ļ░äņØä ņØśļ»ĖĒĢ£ļŗż. Alloy82 Ēü┤ļלļö®ņØś Ļ│äļ®┤ ļČĆņ£äņŚÉ ļåŹļÅäĻĄ¼ļ░░ļŖö 308Lļ│┤ļŗż Ēü¼ļŗż. ļåŹļÅäĻĄ¼ļ░░(concentration gradient)ļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņŗ£ņ×æ(Ms) ņś©ļÅäņØś ĻĄ¼ļ░░ņÖĆ ņāüņØæĒĢśļ®░ ņØ┤ņóģņ×¼ņ¦ł ņÜ®ņĀæņŚÉņä£ļŖö PMZņŚÉņä£ Ļ┤Ćņ░░ļÉśļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĖĄņØś ĒÅŁņ£╝ļĪ£ ļåŹļÅäĻĄ¼ļ░░ ņ░©ņØ┤ļź╝ ņäżļ¬ģĒĢĀ ņłś ņ׳ļŗż. ņ”ē, Ms ņś©ļÅäļŖö ĒĢ®ĻĖłņä▒ļČäņØś ĒؼņäØņØ┤ ļ¦ÄņĢäņ¦łņłśļĪØ ļé«ņĢäņ¦Ćļ»ĆļĪ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĖĄņØś ĒÅŁņØ┤ ņóüĻ│Ā ļåŹļÅäĻĄ¼ļ░░Ļ░Ć Ēü¼ļŗż

12,13).

Fig.┬Ā7

SEM/EDS elemental distribution from substrate to clad layer, (a) Alloy 82 and (b) 308L stainless steel cladding

Alloy82ņÖĆ 308LņØś Ļ│äļ®┤ ņØĖĻĘ╝ņØś ņ▓£ņØ┤ņśüņŚŁņØĆ ņ¢ćĻ▓ī ĒśĢņä▒ļÉśņ¢┤ ņ׳ļŗż. ņÜ®ņ£ĄņäĀņŚÉņä£ ļ¬©ņ×¼ņĖĪ ņŚ┤ņśüĒ¢źļČĆ ļ░®Ē¢źņ£╝ļĪ£ ņłś ŃÄøĻ╣īņ¦Ć Ļ░ü ņøÉņåīņØś ļåŹļÅä ĻĄ¼ļ░░ļź╝ Ļ░¢Ļ│Ā ņ׳ņ£╝ļ®░ Ēü┤ļלļö® ļ░®Ē¢źņ£╝ļĪ£ļŖö ņĢĮ 20 ŃÄøĻ╣īņ¦Ć Ēü░ ļåŹļÅä ĻĄ¼ļ░░ļź╝ Ļ░¢ļŖöļŗż. ņØ┤Ļ▓āņØĆ Ēü┤ļלļö® ņåīņ×¼ņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņä▒ļČäņØ┤ ņØ╝ņĀĢĒĢ£ ļ▓öņ£äĻ╣īņ¦Ć Ēś╝ĒĢ® ĒÖĢņé░ļÉ£ Ļ▓āņ£╝ļĪ£ ļĀłņØ┤ņĀĆņØś Ļ│Āļ░ĆļÅäņŚÉļäłņ¦ĆļĪ£ ņØĖĒĢ┤ Ēü┤ļלļö® ļ░®Ē¢źņ£╝ļĪ£ Ļ░ĢĒĢ£ ļ░®Ē¢źņä▒ ņØæĻ│ĀņÖĆ ļÅÖņŗ£ņŚÉ ļ¬©ņ×¼ ņŚ┤ņśüĒ¢źļČĆ ļ░®Ē¢źņ£╝ļĪ£ļÅä ņØ╝ņĀĢĒĢśĻ▓ī ĒؼņäØņØ┤ ņØ┤ļŻ©ņ¢┤ņĪīņØīņØä ņĢī ņłś ņ׳ļŗż. ņÜ®ņ£ĄņäĀņ£╝ļĪ£ļČĆĒä░ Ēü┤ļלļö® ļ░®Ē¢źņ£╝ļĪ£ 40 ŃÄø ņ£äņ╣śņŚÉņä£ Fe ņä▒ļČäņŚÉ ĻĘ╝Ļ▒░ĒĢśļ®┤ Alloy82ļŖö ņĢĮ 25%ļĪ£ņä£ ļ¬©ņ×¼ņä▒ļČäņØ┤ ĒżĒĢ©ļÉśņ¢┤ ņ׳ņ£╝ļéś 308LņØĆ ņĢĮ 68%ļĪ£ņä£ Ļ▒░ņØś Ēü┤ļלļö® ņåīņ×¼ ņä▒ļČäņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż. ņØ┤Ļ▓āņØĆ 308LņØś PMZļŖö ņóüņ£╝ļ®░ ņāüļīĆņĀüņ£╝ļĪ£ ņ¢ćņØĆ ļæÉĻ╗śļé┤ņŚÉņä£ Ēü┤ļלļö® ņä▒ļČäņØä ĒÖĢļ│┤ĒĢĀ ņłś ņ׳ņØīņØä ļéśĒāĆļéĖļŗż.

Fig. 8(a)ļŖö Ļ│äļ®┤ņŚÉņä£ Alloy82 Ēü┤ļלļö® ĻĄ¼Ļ░äņØś ņä▒ļČä ļ│ĆĒÖöņŚÉ ļīĆĒĢ£ EDS ļØ╝ņØĖ ĒöäļĪ£ĒīīņØ╝ņØä ļÅäņŗ£ĒĢ£ Ļ▓āņØ┤ļŗż. Alloy82ņØś ļåŹļÅäĻĄ¼ļ░░ ļ▓öņ£äļĪ£ņä£ Ļ│äļ®┤ņŚÉņä£ ņĢĮ 200 ŃÄø ĻĄ¼Ļ░äĻ╣īņ¦Ć ĻĖēĻ▓®ĒĢ£ ņä▒ļČäļ│ĆĒÖöļź╝ ļ│┤ņØ┤ļŗżĻ░Ć ņĢĮ 600 ŃÄøĻ╣īņ¦ĆļŖö ņÖäļ¦īĒĢ£ ļåŹļÅäĻĄ¼ļ░░ļź╝ ļéśĒāĆļé┤ļ®░ ņØ┤ĒøäņŚÉļŖö ņØ╝ņĀĢĒĢ£ Ēü┤ļלļō£ ņä▒ļČäņØä Ļ░¢ļŖöļŗż. ĒؼņäØļźĀņØĆ Ēü┤ļלļö® ļæÉĻ╗ś 1.5 mm ņ£äņ╣śņŚÉņä£ ņä▒ļČä ļČäņäØņ£╝ļĪ£ ņĖĪņĀĢĒĢ£ Ni, Cr ņä▒ļČäņØä ĻĖ░ņżĆĒĢśļ®┤ 3.4~6.3% ļĪ£ Ļ│äņé░ļÉśņŚłļŗż. Alloy82 ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØĆ ļ╣äĻĄÉņĀü ļé«ņØĆ ĒؼņäØļźĀņØä Ļ░Ćņ¦Ćļ®░ ņØ╝ņĀĢĒĢ£ ļ▓öņ£äņŚÉņä£ ņ¦ĆņåŹņĀüņ£╝ļĪ£ Ēü┤ļלļö® ņä▒ļČäņØ┤ ļ│ĆĒÖöĒĢ©ņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā8

EDS line profile across the fusion linem (a) Alloy82 cladding and (b) 308L cladding

Fig. 8(b)ļŖö Ļ│äļ®┤ņŚÉņä£ 308L Ēü┤ļלļö® ĻĄ¼Ļ░äņØś ņä▒ļČä ļ│ĆĒÖöņŚÉ ļīĆĒĢ£ EDS ļØ╝ņØĖ ĒöäļĪ£ĒīīņØ╝ņØä ļÅäņŗ£ĒĢ£ Ļ▓āņØ┤ļŗż. 308LņØĆ Ļ│äļ®┤ņŚÉņä£ 40 ŃÄø ņĀĢļÅä ĻĄ¼Ļ░äņŚÉņä£ ņĪ░ņä▒ļ│ĆĒÖöĻ░Ć Ēü¼Ļ▓ī ņāØĻĖ░ļ®░ ņĢĮ 200 ŃÄøĻ╣īņ¦ĆļŖö ņÖäļ¦īĒĢśĻ▓ī ļéśĒāĆļé┤ļ®░ ņØ┤ĒøäņŚÉļŖö ņĢłņĀĢļÉ£ Ēü┤ļלļö® ņä▒ļČäņØä Ļ░¢ļŖöļŗż. 308L ĒؼņäØļźĀņØĆ Ēü┤ļלļö® ļæÉĻ╗ś 1.3 mm ņ£äņ╣śņØś ņä▒ļČä ļČäņäØņ£╝ļĪ£ ņĖĪņĀĢĒĢ£ Cr ņä▒ļČäņØä ĻĖ░ņżĆĒĢśņŚ¼ ņĢĮ 2.9%ļĪ£ Ļ│äņé░ļÉśļ®░ Ni ļ░Å Fe ņä▒ļČäņØä ĻĖ░ņżĆĒĢ£ ĒؼņäØņ£©ņØĆ Ļ▒░ņØś ņŚåļŗż. ļö░ļØ╝ņä£ 308L ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØś Ļ▓ĮņÜ░ ĒؼņäØļźĀņØ┤ ļ¦żņÜ░ ļé«ņ£╝ļ®░ Ļ│äļ®┤ Ļ░ĆĻ╣īņØ┤ņŚÉņä£ ļČĆĒä░ ņÜöĻĄ¼ļÉśļŖö Ēü┤ļלļö® ņä▒ļČäņØä ņ¢╗ņØä ņłś ņ׳ļŗż.

ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØĆ ļé«ņØĆ ĒؼņäØļźĀņŚÉ ļö░ļźĖ Ļ│äļ®┤ņŚÉņä£ 1 mm ņĀĢļÅäņØś ļæÉĻ╗śņŚÉņä£ ņÜöĻĄ¼ĒĢśļŖö Ēü┤ļלļö® ņĪ░ņä▒ņØä ņ¢╗ņØä ņłś ņ׳ņ£╝ļ»ĆļĪ£ 1ņĖĄ ņÜ®ņĀæņØ┤ Ļ░ĆļŖźĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. 308L Ēü┤ļלļö® ļČĆņ£äņØś ņä▒ļČä ļ│ĆĒÖöĻ░Ć Alloy82ņÖĆ ļŗżļźĖ Ļ▓āņØĆ ĒĢ®ĻĖłņøÉņåīļ¤ēņŚÉ ļö░ļźĖ ļ¬©ņ×¼ņÖĆņØś ņä▒ļČä ņ░©ņØ┤ņŚÉ ņØśĒĢ£ Ēś╝ĒĢ® ĒÖĢņé░ņØś ņśüĒ¢źņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż.

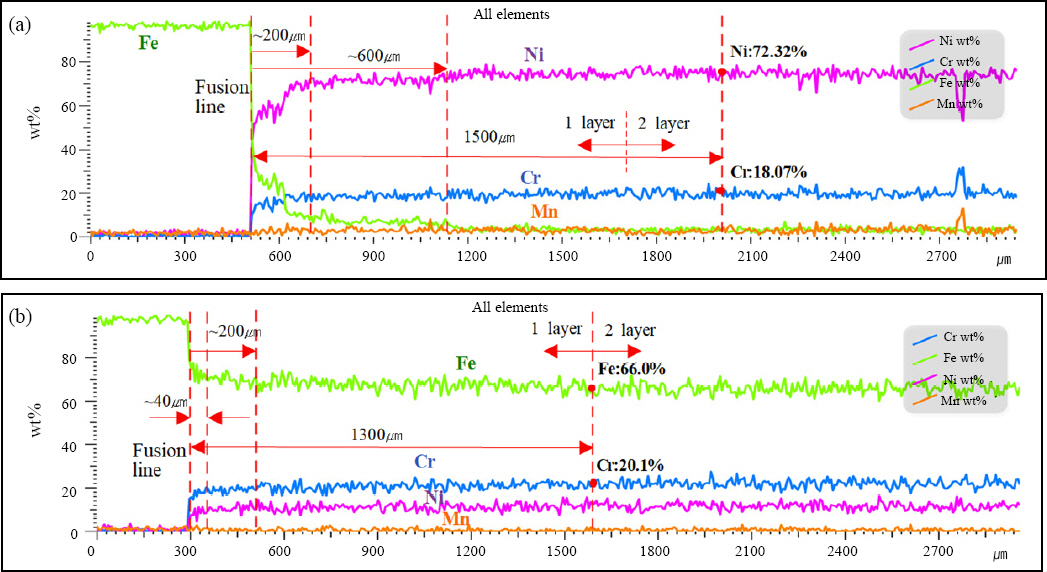

Ēü┤ļלļö® ņĖĄņØś ņäØņČ£ļ¼╝ņØä SEM EDSļĪ£ Ļ┤Ćņ░░ĒĢśņśĆļŗż. Alloy82ņØĆ

Fig. 9ņÖĆ Ļ░ÖņØ┤ Cr

23C

6, NbC ĒāäĒÖöļ¼╝ņØ┤Ļ│Ā 308LņØĆ ņŻ╝ļĪ£ Cr

23C

6 ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ĒāäĒÖöļ¼╝ ņāØņä▒ņ£äņ╣śļŖö ļÜ£ļĀĘĒĢ£ ņÜ░ņäĀņĀü ņ£äņ╣śļŖö ņŚåĻ│Ā Ļ▓░ņĀĢļ”ĮĻ│ä ļ░Å ņ×ģļé┤ņŚÉ ļČłĻĘ£ņ╣ÖĒĢśĻ▓ī Ļ┤Ćņ░░ļÉśņŚłļŗż. ņØ┤Ļ▓āņØĆ ņÜ®ņĀæ ĒøäņŚ┤ņ▓śļ”¼ Ļ│╝ņĀĢņŚÉ ņäØņČ£ļÉ£ Ļ▓āņØ┤ ņĢäļŗī ņÜ®ņĀæĻ│╝ņĀĢņŚÉ ņāØņä▒ļÉ£ Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉśļ®░ Ēü┤ļלļö® ĒÆłņ¦łņŚÉ ņśüĒ¢źņØĆ ļ»Ėņ╣śņ¦Ć ņĢŖņØä Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

Fig.┬Ā9

Precipitates analysis of Alloy82 cladding zone, (a) SEM microstructure and (b) Elements of point-A and (c) Elements of point-B

308LņØś Ēü┤ļלļö® ļæÉĻ╗ś 1.3 mm ņ£äņ╣śņŚÉņä£ ņä▒ļČäļČäņäØ Ļ▓░Ļ│╝ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ╬┤-ĒÄśļØ╝ņØ┤ĒŖĖ ņĪ░ņ¦ü ļČäņ£©ņØä ņśłņĖĪĒĢśņśĆļŗż. ĻĘĖ Ļ▓░Ļ│╝ ņĢäļל

Table 3Ļ│╝ Ļ░Öņ£╝ļ®░ ņØ┤Ļ▓āņØĆ ASME Sec.IIIņØś ĻĖ░ņżĆĻ░Æ 5FN ņØ┤ņāüņØä ļ¦īņĪ▒ĒĢśĻ│Ā ņ׳ļŗż.

Table┬Ā3

╬┤-ferrite values of 308L cladding

|

Type |

position(mm) |

Creq

|

Nieq

|

Creq / Nieq

|

╬┤-ferrite |

|

De long diagram |

FL+1.3 |

21.40 |

13.53 |

1.58 |

10.2 % |

|

Shaeffler diagram |

FL+1.3 |

21.40 |

12.63 |

1.69 |

9 % |

|

WRC* diagram |

FL+1.3 |

20.26 |

13.15 |

1.54 |

6 FN**

|

Ēü┤ļלļö®ņØś ĒÖöĒĢÖņä▒ļČäņØĆ ļæÉĻ╗ś ņ£äņ╣śļ│äļĪ£ ļČäņäØĒĢśņśĆļŗż. Alloy82ļŖö Ēü┤ļלļö® ļæÉĻ╗ś 1.5 mm ņ£äņ╣śņŚÉņä£ C 0.041%, Co 0.007%ņØ┤ļ®░, 308LņØś Ēü┤ļלļö® ļæÉĻ╗ś 1.3 mm ņØ┤ņāüņØś ņ£äņ╣śņŚÉņä£ C 0.02~0.03%, Co 0.03%ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ĻĘĖ ņÖĖ Cr, Ni ļō▒ ņŻ╝ņÜö ņøÉņåīņä▒ļČäņØĆ

Fig. 8ņŚÉņä£ļÅä ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤ 1ņĖĄ ņØ┤ļé┤ņŚÉ ņÜöĻĄ¼ļÉśļŖö Ēü┤ļלļö® ņä▒ļČäņØä Ļ░¢ļŖöļŗż. Ļ░ü ņøÉņåīļŖö ļ¬©ņ×¼ ļ░Å ļČäļ¦ÉņØś ņä▒ļČäĻ│╝ ĒؼņäØļźĀņŚÉ ņóīņÜ░ļÉśļ®░ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņ¢æĒśĖĒĢ£ Ļ▓░Ļ│╝ļź╝ ņ¢╗ņŚłļŗż.

3.3 ļ»ĖņäĖ Ļ▓ĮļÅä

Ļ▓ĮļÅäļŖö ļ»ĖņäĖņĪ░ņ¦üĻ│╝ņØś ņŚ░Ļ┤Ćņä▒ņØä Ļ│ĀļĀżĒĢśņŚ¼ ĒŖ╣ņä▒ņØä ĒīīņĢģĒĢśņśĆļŗż.

Fig. 10ņØĆ ļ¬©ņ×¼ņŚÉņä£ Ēü┤ļלļö® ļČĆņ£äĻ╣īņ¦ĆņØś Ļ▓ĮļÅäĻ░Æ ņČöņØ┤ļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. Alloy82ņØś Ēü┤ļלļö® ļČĆņ£äļŖö ņĢĮ 190 HvņØ┤ļ®░ ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ ļ¬©ņ×¼ņĖĪņ£╝ļĪ£ļŖö 250 Hv ņØ┤ņāüņŚÉņä£ 200 HvļĪ£ Ļ░ÉņåīĒĢ£ļŗż. 308LņØś Ēü┤ļלļö® ļČĆņ£äļŖö ņĢĮ 220 HvņØ┤ļ®░ ņŚ┤ņśüĒ¢źļČĆņŚÉņä£ ļ¬©ņ×¼ņĖĪņ£╝ļĪ£ 250 Hv ļ»Ėļ¦īņŚÉņä£ 200 Hv ņØ┤ĒĢśļĪ£ Ļ░ÉņåīĒĢ£ļŗż. Ļ│äļ®┤ņŚÉņä£ ļ¬©ņ×¼ņØś ņŚ┤ņśüĒ¢źļČĆ Ļ▓ĮļÅäļŖö ņĀäļ░śņĀüņ£╝ļĪ£ ļ¬©ņ×¼ļ│┤ļŗż ļåÆņ£╝ļ®░ ņØ┤Ļ▓āņØĆ ņ×ģņŚ┤ņŚÉ ļö░ļźĖ Ļ▓ĮĒÖöņĪ░ņ¦ü ņāØņä▒ņØä ņØśļ»ĖĒĢ£ļŗż. ņ£Āņé¼ĒĢ£ ņ×ģņŚ┤ņŚÉ ļīĆĒĢ┤ Alloy82ņØś ņŚ┤ņśüĒ¢źļČĆļŖö 308Lļ│┤ļŗż ļŹö Ļ▓ĮļÅäĻ░Ć ļåÆņØĆ Ļ▓āņØĆ Ēü┤ļלļö® ņåīņ×¼ņØś ņÜ®ņ£Ąņś©ļÅä ļō▒ ļ¼╝ņä▒ ņ░©ņØ┤ņŚÉ ņØśĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. NiĻĖ░ ņ┤łĒĢ®ĻĖłņØĆ ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģļ│┤ļŗż ļŹö ļé«ņØĆ ņÜ®ņ£Ąņś©ļÅäļź╝ Ļ░Ćņ¦Ćļ®░ ņØ┤ņŚÉ ļö░ļØ╝ ļČĆĻ░Ć ņ×ģņŚ┤ļ¤ēņŚÉ ņØśĒĢ£ ņśüĒ¢źņ£╝ļĪ£ ņŚ┤ņśüĒ¢źļČĆņŚÉ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ ņ”ØĻ░ĆļÉśņŚłņØä Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśäņāüņØĆ ļČäļ¦É ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņÖĆņØ┤ņ¢┤ ņÜ®Ļ░Ćņ×¼ņØś Ļ▓ĮņÜ░ņŚÉļÅä ļÅÖņØ╝ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż.

Fig.┬Ā10

Hardness profiles of claddings

3.4 ņ×ģņŚ┤ņŚÉ ļö░ļźĖ ĒŖ╣ņä▒ļ╣äĻĄÉ

Alloy82 ņåīņ×¼ņØś ņ×ģņŚ┤ņŚÉ ļö░ļźĖ Ēü┤ļלļö® ĒŖ╣ņä▒ņØä ĒīīņĢģĒĢśņśĆļŗż. ļÅÖņØ╝ĒĢ£ ņÜ®ņĀæņåŹļÅä ĒĢśņŚÉ ņÜ®ņĀæņ×ģņŚ┤ņŚÉ ļö░ļØ╝ ņĀĆņ×ģņŚ┤(low-1, 2), ņżæņ×ģņŚ┤(medium-1, 2), Ļ│Āņ×ģņŚ┤(high-1, 2) ņŗ£ĒÄĖņ£╝ļĪ£ ĻĄ¼ļČäĒĢśņśĆļŗż.

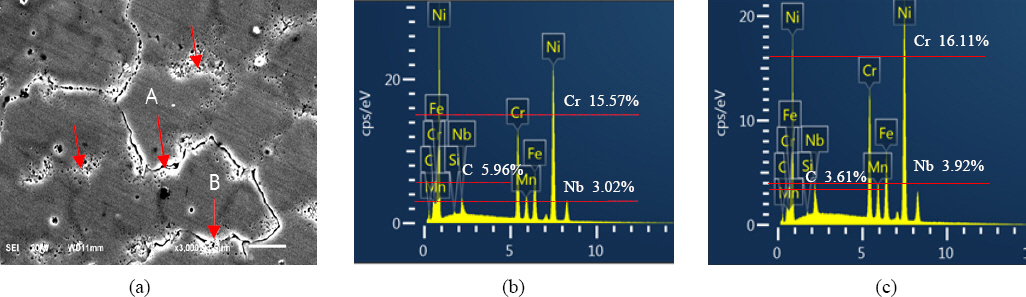

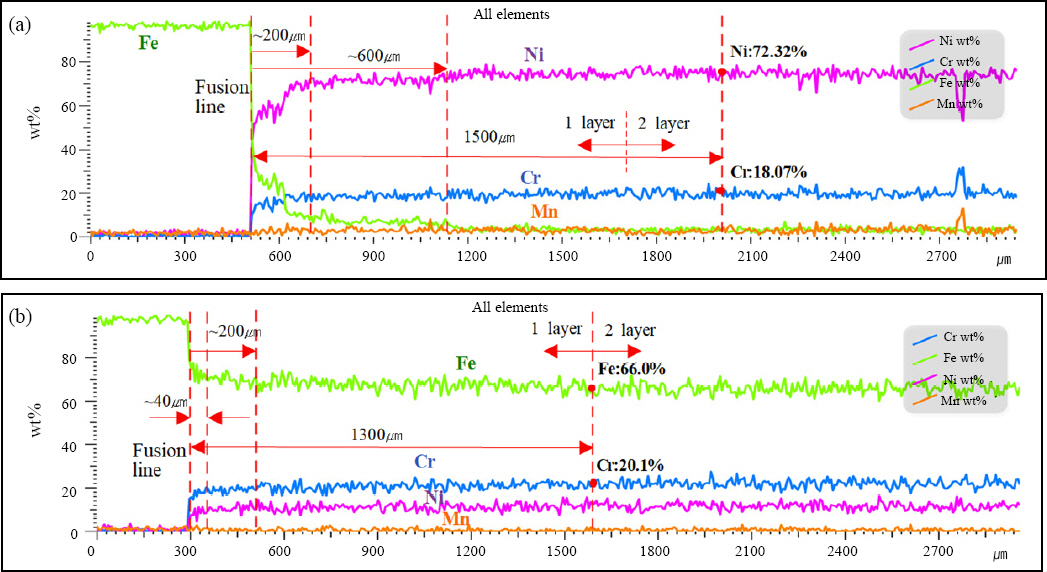

Fig. 11ņØĆ ņ×ģņŚ┤ņŚÉ ļö░ļźĖ ĒÖöĒĢÖņä▒ļČäņØś ņ░©ņØ┤ļź╝ ļÅäņŗ£ĒĢ£ Ļ▓āņØ┤ļŗż. ņ×ģņŚ┤ņØ┤ ņ╗żņ¦łņłśļĪØ Ni, Cr, Nb+Ta ņä▒ļČäņØś ĒĢ©ļ¤ēņØ┤ ļé«ņĢäņ¦ĆĻ│Ā Fe ņä▒ļČäņØ┤ ļåÆņĢäņ¦äļŗż. ņØ┤Ļ▓āņØĆ SA508 ļ¬©ņ×¼ņÖĆņØś ĒؼņäØĻ│╝ ņ¦üņĀæ ņŚ░Ļ┤ĆļÉśļ»ĆļĪ£ ņ×ģņŚ┤ņØ┤ ņ╗żņ¦łņłśļĪØ ĒؼņäØļźĀņØ┤ ļåÆņĢäņ¦ÉņØä ņĢī ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ņĀüņĀĢĒĢ£ Ēü┤ļלļö® ņä▒ļČäņØä Ļ░¢Ļ▓ī ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ļ░ĆļŖźĒĢ£ ņ×ģņŚ┤ņØä ņĀüĻ▓ī ĒĢśņŚ¼ ĒؼņäØļźĀņØä ļé«ņČöņ¢┤ņĢ╝ ĒĢ£ļŗż. ņ×ģņŚ┤ņØä ļäłļ¼┤ ļé«Ļ▓ī ĒĢśļŖö Ļ▓ĮņÜ░ņŚÉļŖö ņČ®ļČäĒĢ£ ņÜ®ņ£ĄņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦Ćņ¦Ć ņĢŖņØīņŚÉ ļö░ļźĖ ņÜ®ņ£Ą ļČĆņĪ▒(lack of fusion)ņØś ņÜ░ļĀżĻ░Ć ņ׳ņ£╝ļ»ĆļĪ£ ņĀüņĀĢĒĢ£ ņ×ģņŚ┤ņØś ņÜ®ņĀæņĪ░Ļ▒┤ ņäżņĀĢņØ┤ ņżæņÜöĒĢśļŗż.

Fig.┬Ā11

Cladding composition change due to heat input

Fig. 12ļŖö ņ×ģņŚ┤ļ¤ēņŚÉ ļö░ļźĖ Ļ▓ĮļÅäĻ░ÆņØś ņČöņØ┤ļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. Ēü┤ļלļö® ļČĆņ£äļŖö ņĀĆņ×ģņŚ┤ņØ╝ ļĢī ņĢĮĻ░ä ļåÆņØĆ Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā ņ׳ņ£╝ļéś ļ¬ģĒÖĢĒĢśņ¦ĆļŖö ņĢŖņ£╝ļ®░ ļ¬©ņ×¼ ļ░Å ņŚ┤ņśüĒ¢źļČĆļŖö ļÜ£ļĀĘĒĢ£ ņ░©ņØ┤ļź╝ ļéśĒāĆļé┤ņ¦Ć ņĢŖļŖöļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŗ£ĒŚś ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņ×ģņŚ┤ļ¤ēņŚÉ ļö░ļźĖ Ļ▓ĮļÅä ņ░©ņØ┤Ļ░Ć ņŚåņ£╝ļ®░ ļ»ĖņäĖņĪ░ņ¦üņØś ĻĄ¼ņä▒ļÅä ļ╣äņŖĘĒĢĀ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

Fig.┬Ā12

Hardness comparison according to heat input

3.5 ĻĄĮĒל ļ░Å ņśłļ»╝ĒÖö ņŗ£ĒŚś

ĻĄĮĒלņŗ£ĒŚśņØĆ ASME Sect.IXņŚÉ ņżĆĒĢśņŚ¼ Ļ░ü 4Ļ░£ ņŗ£ĒŚśĒÄĖņ£╝ļĪ£ ņĖĪļ®┤ĻĄĮĒל(side-bend)ņØä ņŗżņŗ£ĒĢśņśĆļŗż. Alloy82 ņŗ£ĒÄĖņØĆ 2.0 mm ņØ┤ĒĢśņØś ļČłņŚ░ņåŹ ĻĘĀņŚ┤ņØ┤ ļüØļ®┤ņŚÉ ļŗżņłś ļ░£Ļ▓¼ļÉśņŚłņ£╝ļ®░ 308LņØĆ 0.7 mmņØś ņØ┤ĒĢśņØś ļČłņŚ░ņåŹ ĻĘĀņŚ┤ņØ┤ ļ░£Ļ▓¼ļÉśņŚłļŗż. ņĀäņ▓┤ņĀüņ£╝ļĪ£ ļČłņŚ░ņåŹ 3 mm ņØ┤ĒĢśņØś ņĮöļō£ ĻĘ£ņĀĢņŚÉļŖö ļ¦īņĪ▒ĒĢśņśĆļŗż. ĻĘĀņŚ┤ņØś ņøÉņØĖņØĆ Ļ░ĆĻ│Ąļ®┤ Ļ▒░ņ╣ĀĻĖ░ ļśÉļŖö ļČłņł£ļ¼╝ ļō▒ņ£╝ļĪ£ ņśłņāüļÉśļ®░ ņÜ®ņĀæ ļ░Å ņŗ£ĒŚśĒÄĖ ņĀ£ņ×æ ņĪ░Ļ▒┤ņŚÉ ļīĆĒĢ£ ļ│┤ņÖäņØ┤ ĒĢäņÜöĒĢśļŗż.

ņ×ģĻ│äļČĆņŗØ(intergranular corrosion) ņŗ£ĒŚśņ£╝ļĪ£ņä£ ņśłļ»╝ĒÖö(sensitization) ņŗ£ĒŚśņØĆ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņÜ®ņĀæļČĆņŚÉ ļīĆĒĢ┤ ņŚ┤ņ▓śļ”¼ ļō▒ņØś ņśüĒ¢źņ£╝ļĪ£ Cr ĒāäĒÖöļ¼╝ ņāØņä▒ņŚÉ ļö░ļźĖ Ļ▓░ņĀĢņ×ģĻ│äņØś ļČĆņŗØ ņĀĆĒĢŁņä▒ņØä ņŗ£ĒŚśĒĢśļŖö Ļ▓āņØ┤ļŗż. 308L Ēü┤ļלļö® ņŗ£ĒÄĖņŚÉņä£ ņ▒äņĘ©ĒĢ£ 2Ļ░£ ņŗ£ĒŚśĒÄĖņŚÉ ļīĆĒĢ┤ ASTM A262 Practice E ņŗ£ĒŚś ņĪ░Ļ▒┤ņŚÉ ļģĖņČ£ņŗ£Ēé© Ēøä U-bend ņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśņśĆļŗż. ĻĘĖ Ļ▓░Ļ│╝ ņ¢┤ļ¢ĀĒĢ£ ĻĘĀņŚ┤ļÅä Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░ ņØ┤ļĪ£ņŹ© ņ¢æĒśĖĒĢ£ Ēü┤ļלļö® ņ×æņŚģņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ä Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

4. Ļ▓░ ļĪĀ

ņåīĒśĢņøÉņĀäņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ SA508 Gr.3 Cl.1 ņåīņ×¼ņŚÉ Alloy82ņÖĆ 308L ļČäļ¦É ņÜ®Ļ░Ćņ×¼ļĪ£ņä£ ļĀłņØ┤ņĀĆ ļ╣öņŚÉ ņØśĒĢ£ Ēü┤ļלļö® ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆĻ│Ā ĻĘĖ Ļ▓░Ļ│╝ ņĢäļלņØś Ļ▓░ļĪĀņØä ļÅäņČ£ĒĢśņśĆļŗż.

1) Alloy82 Ēü┤ļלļö®ņØś ļ¬©ņ×¼ņĖĪ ņŚ┤ņśüĒ¢źļČĆļŖö Ļ▓ĮļÅäĻ░Ć ļåÆņØĆ ĒĢśļČĆ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ņĪ░ņ¦üņØ┤ļ®░ 308L Ēü┤ļלļö®ņØĆ ņØ╝ļČĆ ĒÄśļØ╝ņØ┤ĒŖĖ ņĪ░ņ¦üņØ┤ ĒżĒĢ©ļÉśņ¢┤ ņ׳ņ¢┤ ņä£ļĪ£ ņ░©ņØ┤ļź╝ ļéśĒāĆļéĖļŗż. Ēü┤ļלļö® ņĖĄņŚÉļŖö ĒāäĒÖöļ¼╝ ļō▒ņØ┤ ņØ╝ļČĆ ļČäĒżļÉśņ¢┤ ņ׳ņ£╝ļéś Ļ▓░ĒĢ©ņØ┤ ņŚåļŖö ņ¢æĒśĖĒĢ£ ņĪ░ņ¦üņØä Ļ░¢ļŖöļŗż.

2) Ēü┤ļלļö® Ļ│äļ®┤ņŚÉņä£ ļČĆĒä░ ĻĖēĻ▓®ĒĢ£ ļåŹļÅä ĻĄ¼ļ░░ņÖĆ ļČĆļČäĒś╝ĒĢ®ĻĄ¼ņŚŁņØ┤ ĒśĢņä▒ļÉśļ®░, ļé«ņØĆ ĒؼņäØļźĀņŚÉ ņØśĒĢ┤ 1.5 mm ļ▓öņ£äņŚÉņä£ ņÜöĻĄ¼ļÉśļŖö Ēü┤ļלļö® ĒÖöĒĢÖņä▒ļČäĻ│╝ ╬┤-ĒÄśļØ╝ņØ┤ĒŖĖ Ļ░ÆņØä Ļ░¢ļŖöļŗż. ļö░ļØ╝ņä£ ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØĆ 1ņĖĄņ£╝ļĪ£ Ēü┤ļלļö® ņÜ®ņĀæņØ┤ Ļ░ĆļŖźĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīīņĢģļÉ£ļŗż.

3)ŃĆĆņÜ®ņĀæ ņ×ģņŚ┤ņØ┤ ņ╗żņ¦ÉņŚÉ ļö░ļØ╝ ĒؼņäØļźĀņØ┤ ļåÆņĢäņ¦ĆļŖö ļ░śļ®┤, Ļ▓ĮļÅäĻ░ÆņØś ņ░©ņØ┤ļŖö ļéśĒāĆļéśņ¦Ć ņĢŖļŖöļŗż. ņØ┤ļĪ£ņä£ ņ×ģņŚ┤ņØĆ ĒؼņäØļźĀņØä Ļ│ĀļĀżĒĢ£ ļ▓öņ£äņŚÉņä£ ņ”ØĻ░Ćņŗ£Ēé¼ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

4) ĻĄĮĒלņŗ£ĒŚśņØĆ ņĮöļō£ ĻĘ£ņĀĢņŚÉ ļ¦īņĪ▒ĒĢśņśĆĻ│Ā ņ×ģĻ│äļČĆņŗØ ņĀĆĒĢŁņä▒ņØä ļéśĒāĆļé┤ļŖö ņśłļ»╝ĒÖö ņŗ£ĒŚśņŚÉļŖö ņ¢┤ļ¢ĀĒĢ£ ĻĘĀņŚ┤ļÅä Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖļŖöļŗż.

Alloy82ņÖĆ 308L ņåīņ×¼ļĪ£ņä£ ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØĆ ņåīĒśĢ ņøÉņ×ÉļĪ£ņŚÉ ņĀüņÜ® Ļ░ĆļŖźĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØä ņŗżņĀ£ĒÆłņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņÜ®ņĀæļČĆ ņä▒ļŖź ļ┐Éļ¦ī ņĢäļŗłļØ╝ Ļ│ĀņÜ®ļ¤ē ļĀłņØ┤ņĀĆ ņןļ╣äņÖĆ ļĪ£ļ┤ć ņŗ£ņŖżĒģ£ ĻĄ¼ņä▒ņØ┤ ĒĢäņÜöĒĢśļ®░ ņØ┤ļ¤¼ĒĢ£ ņĪ░Ļ▒┤ ĒĢśņŚÉņä£ ņÜ®ņĀæņĀłņ░© Ļ▓Ćņ”ØņØä ĒåĄĒĢ┤ ĒÆłņ¦ł ņĢłņĀĢņä▒ņØä ĒÖĢļ│┤ĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print