5. W. R. Longhurst, C. D. Cox, B. T. Gibson, G. E. Cook, A. M. Strauss, I. C. Wilbur, and B. E. Osborne, Development of Friction Stir Welding Technologies for inspace Manufacturing,

Int. J. Adv. Manuf. Technol. 90(1-4) (2017) 81ŌĆō91.

https://doi.org/10.1007/s00170-016-9362-1

[CROSSREF] 7. X. Wei, Further Development of the FSW Floating-bobbin Technique, TWI Proposal PR19130, TWI, Cambridge, UK. (2011)

9. . Meilinger and I. T├Čr├Čk, The Importance of Friction Stir Welding Tool, Prod. Process Syst. 6(1) (2013) 25ŌĆō34.

10. S. A. Amin, M. Y. Hanna, and A. F. Mohamed, Experimental Study the Effect of Tool Design on the Mechanical Properties of Bobbin Friction Stir Welded 6061-T6 Aluminum Alloy,

Al-Khawarizmi Eng. J. 14(3) (2018) 1ŌĆō11.

https://doi.org/10.22153/kej.2018.01.003

[CROSSREF] 12. M. K. Sued, Welding of Marine Grade Aluminium, Fixed Bobbin Friction Stir, University of Canterbury, Christchurch, New Zealand, (2015) 400

13. F. Wang, W. Li, J. Shen, S. Hu, and J. Santos Dos, Effect of Tool Rotational Speed on the Microstructure and Mechanical Properties of Bobbin Tool Friction Stir Welding of Al-Li Alloy,

Mater. Des. 86 (2015) 933ŌĆō940.

https://doi.org/10.1016/j.matdes.2015.07.096

[CROSSREF] 14. K. Warsinski, M. West, J. Freeman, and T. Curtis. Investigation of Lazy S Feature in Self-reacting Tool Friction Stir Welds.

Friction Stir Welding and Processing VI. Hoboken (NJ), USA: Wiley; (2011), p. 171ŌĆō176

[CROSSREF] 16. S. Zhao, Q. Bi, Y. Wang, and J. Shi, Empirical Modeling for the Effects of Welding Factors on Tensile Properties of Bobbin Tool Friction Stir-Welded 2219-T87 Aluminum Alloy,

Int. J. Adv. Manuf. Technol. 90(1-4) (2017) 1105ŌĆō1118.

https://doi.org/10.1007/s00170-016-9450-2

[CROSSREF] 17. M. Esmaily, N. Mortazavi, W. Osikowicz, H. Hindsefelt, J. E. Svensson, M. Halvarsson, J. Martin, and L. G. Johansson, Bobbin and Conventional Friction Stir Welding of Thick Extruded AA6005-T6 Profiles,

Mater. Des. 108 (2016) 114ŌĆō125.

https://doi.org/10.1016/j.matdes.2016.06.089

[CROSSREF] 18. J. Hou, H. Liu, and Y. Zhao, Influences of Rotation Speed on Microstructures and Mechanical Properties of 6061-T6 Aluminum Alloy Joints Fabricated by Self-reacting Friction Stir Welding Tool,

Int. J. Adv. Manuf. Technol. 73(5) (2014) 1073ŌĆō1079.

https://doi.org/10.1007/s00170-014-5857-9

[CROSSREF] 20. P. Singh, P. Biswas, and S. D. Kore, Finite Element Method and Experimental Study of Self-reacting Friction Stir Welding of Aluminium Alloy AA6061-T6,

Simulations for Design and Manufacturing, Springer, Singapore. (2018) 79ŌĆō102.

[CROSSREF] 21. L. Zhou, G. H. Li, C. L. Liu, J. Wang, Y. X. Huang, J. C. Feng, and F. X. Meng, Microstructural Characteristics and Mechanical Properties of Al-Mg-Si Alloy Selfreacting Friction Stir Welded Joints,

Sci. Technol. Weld. Join. 22(5) (2017) 438ŌĆō445.

https://doi.org/10.1080/13621718.2016.1251733

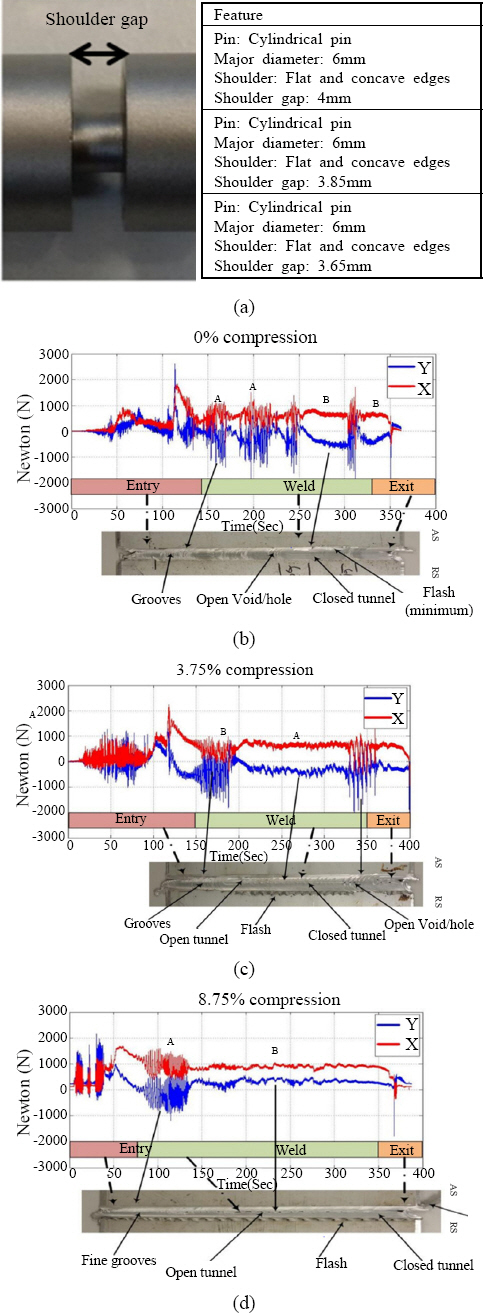

[CROSSREF] 26. M. Sued, D. Pons, and J. Lavroff, Compression Ratio Effects in Bobbin Friction Stir Welding, 10th International Symposium on Friction Stir Welding, Beijing, China. (2014) 1ŌĆō15.

28. L. Wan, Y. Huang, W. Guo, S. Lv, and J. Feng, Mechanical Properties and Microstructure of 6082-T6 Aluminum Alloy Joints by Self-support Friction Stir Welding,

J. Mater. Res. Technol. 30(12) (2014) 1243ŌĆō1250.

https://doi.org/10.1016/j.jmst.2014.04.009

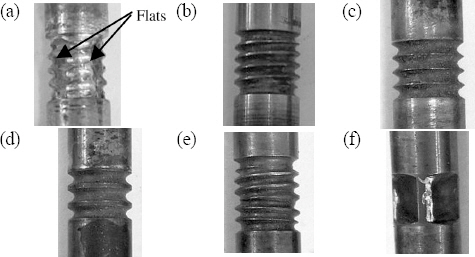

[CROSSREF] 31. M. K. Sued, D. Pons, J. Lavroff, and E. H. Wong, Design Features for Bobbin Friction Stir Welding Tools:Development of a Conceptual Model Linking the Underlying Physics to the Production Process,

Mater. Des. 54 (2014) 632ŌĆō643.

https://doi.org/10.1016/j.matdes.2013.08.057

[CROSSREF]

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print