1. ņä£ ļĪĀ

ĒöīļØ╝ņ”łļ¦ł ņĢäĒü¼ ņĀłļŗ©(Plamsa Arc Cutting, PAC)ņØĆ Ļ│Āņś©ņØś ņłśņČĢļÉ£ ņĢäĒü¼ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļ¬©ņ×¼ļź╝ ņÜ®ņ£Ąņŗ£ĒéżĻ│Ā ņĀłļŗ©Ļ░ĆņŖżļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņÜ®ņ£ĄĻĖłņåŹņØä ļČłņ¢┤ļé┤ļŖö ņĀłļŗ©ļ░®ņŗØņØä ļ¦ÉĒĢ£ļŗż. Ēöīļ×£ĒŖĖ, ņ×ÉļÅÖņ░©, ņĪ░ņäĀ┬ĘĒĢ┤ņ¢æ ļō▒ ļŗżņ¢æĒĢ£ ņé░ņŚģļČäņĢ╝ ļō▒ ĒśäļīĆ ņé░ņŚģņŚÉņä£ ĻĖłņåŹņØä ņĀłļŗ©ĒĢśĻ│Ā ņ╗┤Ēō©Ēä░ ņłśņ╣ś ņĀ£ņ¢┤(CNC) ĻĖ░Ļ│äņÖĆ Ļ▓░ĒĢ®ĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ļ¬©ņ¢æņØä ņĀłļŗ©ĒĢśļŖöļŹ░ ņé¼ņÜ®ļÉśļŖö Ļ│ĄņĀĢņ£╝ļĪ£ ņÜ®ņĀæ Ļ│ĄņĀĢĻ│╝ ļŹöļČłņ¢┤ ĒĢĄņŗ¼ Ļ│ĄņĀĢņ£╝ļĪ£ ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ļŗż

1,2).

PAC ĒåĀņ╣śņØś ņ×æļÅÖņøÉļ”¼ļŖö

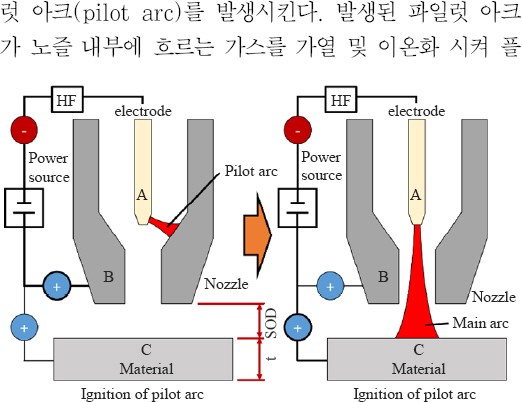

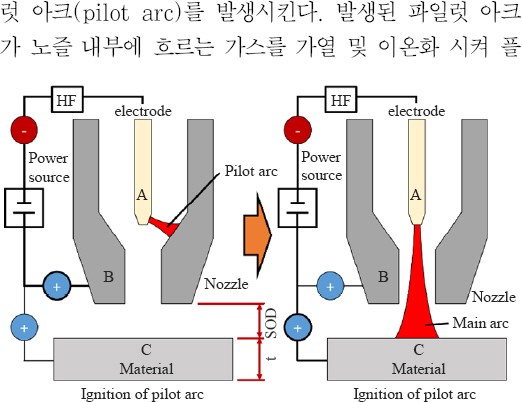

Fig. 1Ļ│╝ Ļ░ÖņØ┤ Ļ│ĀņŻ╝Ēīī┬ĘņĀäņĢĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀäĻĘ╣ļ┤ē(electrode)Ļ│╝ ļģĖņ”É ņé¼ņØ┤ņŚÉ ĒīīņØ╝ļ¤┐ ņĢäĒü¼(pilot arc)ļź╝ ļ░£ņāØņŗ£Ēé©ļŗż. ļ░£ņāØļÉ£ ĒīīņØ╝ļ¤┐ ņĢäĒü¼Ļ░Ć ļģĖņ”É ļé┤ļČĆņŚÉ ĒØÉļź┤ļŖö Ļ░ĆņŖżļź╝ Ļ░ĆņŚ┤ ļ░Å ņØ┤ņś©ĒÖö ņŗ£ņ╝£ ĒöīļØ╝ņ”łļ¦ł ņĀ£ĒŖĖļź╝ ļ¦īļōżĻ│Ā ļģĖņ”ÉņŚÉņä£ ļČäņČ£ļÉ£ ĒöīļØ╝ņ”łļ¦ł ĻĖ░ņ▓┤ņØś ļÅäņĀäņä▒ņØä ĒåĄĒĢ┤ ņĀäĻĘ╣(cathode)Ļ│╝ ļ¬©ņ×¼(anode) ņé¼ņØ┤ņŚÉ ņŻ╝ ņĢäĒü¼(Main arc)ļź╝ ļ░£ņāØņŗ£Ēé©ļŗż. ņØ┤ļĢī, ĒöīļØ╝ņ”łļ¦ł ņĀ£ĒŖĖļŖö ļģĖņ”ÉņØä ĒåĄĻ│╝ĒĢśļ®┤ņä£ ņłśņČĢļÉśņ¢┤ Ļ│ĀņŚÉļäłņ¦ĆņÖĆ Ļ│Āļ░ĆļÅäļź╝ Ļ░Ćņ¦ä ņ▒ä ņĀłļŗ©ļČĆļź╝ ņÜ®ņ£Ą ļ░Å ņĀ£Ļ▒░ĒĢśĻ▓ī ļÉ£ļŗż

3).

Fig.┬Ā1

Principle of arc generation during PAC

ņłśmm ņØ┤ņāü ņĀłļŗ©ņØś Ļ▓ĮņÜ░, ņĀłļŗ© ņ┤łĻĖ░ņŚÉ ņÜ®ņ£ĄĒÆĆņØä ļČłņ¢┤ļé┤ņĢ╝ ņĀłļŗ© ĒÜ©ņ£©ņØ┤ ņāüņŖ╣ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļ¬©ņ×¼ņØś ņżæņŗ¼ņØ┤ ņĢäļŗī ļ¬©ņ×¼ņØś ļüØļŗ©ļČĆņŚÉņä£ ņĀłļŗ©ņØä ņŗ£ņ×æĒĢ┤ņĢ╝ ņóŗņØĆ ņĀłļŗ© ĒÆłņ¦łņØä ņ¢╗ņØä ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ļ¬©ņ×¼ņØś ļüØļŗ©ļČĆĻ░Ć ĒÖĢļ│┤ļÉśņ¦Ć ņĢŖĻ▒░ļéś ļ¬©ņ×¼ņØś ĒśĢņāüņØ┤ ļ│Ąņ×ĪĒĢ£ Ļ▓ĮņÜ░ PAC Ļ│ĄņĀĢ ņĀäņŚÉ ĒöīļØ╝ņ”łļ¦ł ņĢäĒü¼ Ēö╝ņ¢┤ņŗ▒(Plasma Arc Piercing, PAP) Ļ│ĄņĀĢņØä ņłśĒ¢ēĒĢśĻ▓ī ļÉ£ļŗż.

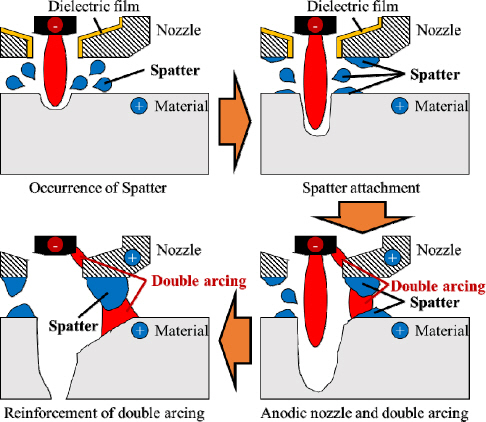

ļŹöļĖö ņĢäĒü¼(Double Arcing, DA)ļŖö ļģĖņ”É ļé┤ļČĆņŚÉņä£ ņĀäĻĖ░ņĀüņ£╝ļĪ£ ņĀłņŚ░ļÉ£ ņĢäĒü¼Ļ░Ć ĒØÉļź╝ ļĢī, ņĀäĻĘ╣Ļ│╝ ļģĖņ”ÉņØä ņŚ░Ļ▓░ĒĢśļŖö ņĢäĒü¼ļĪ£ ļČäļ”¼ļÉśļŖö ļ│Ėņ¦łņĀüņØĖ ĒśäņāüņØ┤ļŗż. ņĀĢņāü ņĢäĒü¼ņØś Ļ▓ĮņÜ░,

Fig. 2(a)ņÖĆ Ļ░ÖņØ┤ ņĀäĻĘ╣Ļ│╝ ļ¬©ņ×¼ļź╝ ņŚ░Ļ▓░(A-CĻ▓ĮļĪ£)ĒĢśļŖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢ£ļŗż. ļ░śļ®┤ ļ╣äņĀĢņāü ņĢäĒü¼ņØś Ļ▓ĮņÜ░,

Fig. 2(b)ņÖĆ Ļ░ÖņØ┤ ņĢäĒü¼Ļ░Ć ņĀäĻĘ╣Ļ│╝ ļ¬©ņ×¼ļź╝ ņŚ░Ļ▓░(A-CĻ▓ĮļĪ£)ĒĢśļŖö ņĢäĒü¼ņÖĆ ņĀäĻĘ╣Ļ│╝ ļģĖņ”É, ļ¬©ņ×¼ļź╝ ņŚ░Ļ▓░(A-B-CĻ▓ĮļĪ£)ĒĢśļŖö ņĢäĒü¼ļĪ£ ļČäļ”¼ļÉ£ļŗż

4). DAļ░£ņāØ ņŗ£ ņĀłļŗ© ĒÆłņ¦łņŚÉ ņóŗņ¦Ć ņĢŖņØĆ ņśüĒ¢źņØä ļ»Ėņ╣Ā ļ┐Éļ¦ī ņĢäļŗłļØ╝ ļģĖņ”ÉĻ│╝ ņĀäĻĘ╣ņØ┤ ĒīīņåÉļÉśņ¢┤ ļŹö ņØ┤ņāüņØś ņĀłļŗ© ņ×æņŚģņØä ņłśĒ¢ēĒĢĀ ņłś ņŚåļŗż.

Fig.┬Ā2

Schematics of normal arc (a), double arcing (b)

ļŹöļĖö ņĢäĒü¼ņØś ļ░£ņāØ ņøÉņØĖņØĆ ļŗżņØīĻ│╝ Ļ░Öļŗż. PACņŚÉņä£ ņĀäļźśĻ░ÆņØ┤ ņØ╝ņĀĢ ĒĢ£Ļ│äņ╣śļ│┤ļŗż ļåÆņĢäņ¦Ćļ®┤ ļģĖņ”É ĻĄ¼ņåŹļČĆņØś ņĢäĒü¼ļź╝ ļŹ«Ļ│Ā ņ׳ļŖö ņ░©ĒÅÉ Ļ░ĆņŖżņĖĄņØ┤ ĒīīĻ┤┤ļÉśņ¢┤ ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢ£ļŗż. ņĀäļźśĻ░Ć ņ”ØĻ░ĆĒĢśĻ▒░ļéś ļģĖņ”É orificeņØś ņ¦üĻ▓ĮņØ┤ Ļ░Éņåī ļśÉļŖö ņśżļ”¼Ēö╝ņŖż(orifice)ņØś ĻĖĖņØ┤Ļ░Ć ņ”ØĻ░ĆĒĢśļ®┤ ļŹöļĖö ņĢäĒü¼ņØś ļ░£ņāØ ĒÖĢļźĀņØ┤ ļåÆņĢäņ¦äļŗż

5). ļ░śļ®┤ ļģĖņ”ÉņØś ņśżļ”¼Ēö╝ņŖżņŚÉ ņ”Øņ░®ļÉ£ ņĀłņŚ░ņĖĄ(dielectric film)ņØĆ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØņØä ņ¢ĄņĀ£ĒĢśļŖö ņżæņÜöĒĢ£ ņŚŁĒĢĀņØä ĒĢ£ļŗż

4-6).

Nemchinsky et. al.ņØĆ Ēö╝ņ¢┤ņŗ▒ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ĻĄ¼ļ®Ź Ļ╣ŖņØ┤ ļ│ĆĒÖöņÖĆ ņŚ┤ņĀäļÅäņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż

7). Colombo et. al.ņØĆ Ļ│ĀņåŹņ╣┤ļ®öļØ╝ļź╝ ĒÖ£ņÜ®ĒĢ┤ PACĻ│ĄņĀĢņŚÉņä£ ĒīīņØ╝ļ¤┐ ņĢäĒü¼(pilot arc)ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ņÖĆ PAPĻ│ĄņĀĢņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆņ£╝ļ®░ ĒīīņØ╝ļ¤┐ ņĢäĒü¼Ļ░Ć ĒĢśĒöäļŖä(hafnium) ņ×ģņ×ÉņØś ĻČżņĀü ļ░Å ņåīļ¬©ĒÆł(shield-nozzle)ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢ź ļō▒ņØä ĒīīņĢģĒĢśņśĆļŗż

8). Prevosto et. al. ņØĆ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØņøÉņØĖ ņżæ ĒĢśļéśņØĖ Ļ░ĆņŖżņĢĢņŚÉ ļīĆĒĢ£ ļ¼╝ļ”¼ņĀü ĒĢ┤ņäØņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆĻ│Ā

9) Nemchinsky et. al. ņØĆ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØ ņøÉņØĖĻ│╝ Ļ░ĆņŖż ĒØÉļ”ä, ņ¢æĻĘ╣ ļČĆņ░® ņ£äņ╣ś, ĻĘ╣ ņ╣©ņŗØ, ņĀłņŚ░ņĖĄĻ│╝ ļŹöļĖö ņĢäĒü¼ņØś Ļ┤ĆĻ│ä ļō▒ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż

4,10). ĻĘĖļ¤¼ļéś ņ¦ĆĻĖłĻ╣īņ¦Ć ļ░£Ēæ£ļÉ£ ņŚ░ĻĄ¼ļģ╝ļ¼ĖļōżņØĆ PAC ļśÉļŖö PAPĻ│ĄņĀĢņŚÉņä£ ļģĖņ”ÉĻ│╝ ļ¬©ņ×¼ņØś Ļ▒░ļ”¼ņŚÉ ļö░ļźĖ ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ¬©ņ×¼ ņāüļŗ©ļ®┤ņŚÉ ļ»Ėņ╣śļŖö ĒŖ╣ņä▒ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ņŚÉ ļīĆĒĢ┤ ļ░£Ēæ£ļÉ£ ņé¼ļĪĆĻ░Ć ņŚåļŗż.

ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö PAP Ļ│ĄņĀĢņŚÉņä£ ņŗ£ĒÄĖ ļæÉĻ╗śņÖĆ ņĀäļźś, ļģĖņ”ÉĻ│╝ ļ¬©ņ×¼ņØś Ļ▒░ļ”¼ņŚÉ ļö░ļźĖ ļ│ĆņłśĻ░Ć ļŹöļĖö ņĢäĒü¼ ĒśĢņä▒Ļ│╝ ļ¬©ņ×¼ ņāüļŗ©ļ®┤ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢśņśĆļŗż.

2. ņŗżĒŚś ĻĄ¼ņä▒ ļ░Å ļ░®ļ▓Ģ

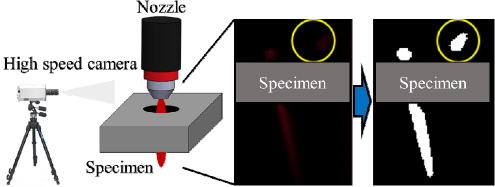

ņŗżĒŚś ļ░®ļ▓ĢņØĆ

Fig. 3Ļ│╝ Ļ░ÖņØ┤ Ļ│ĀņåŹ ņ╣┤ļ®öļØ╝, PAC ņןļ╣ä, ņĀäņĢĢ-ņĀäļźś ņĖĪņĀĢ ņןļ╣ä(Data acquisition, DAQ)ļź╝ ņé¼ņÜ®ĒĢśĻ│Ā, ņĢäĒü¼ ĒśĢņāüĻ│╝ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØ Ļ┤ĆĻ│äļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ņ┤łĻ│ĀņåŹņ╣┤ļ®öļØ╝ņÖĆ DAQļź╝ ļÅÖĻĖ░ĒÖöĒĢśņśĆļŗż. ņĀłļŗ©Ļ░ĆņŖżļŖö 4kgf/mm

2ļĪ£ ļČäņé¼ĒĢśņśĆņ£╝ļ®░ Ļ░üĻ░ü ņĢäļź┤Ļ│ż(Ar)Ļ│╝ ņ¦łņåī(N

2)ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ņåīņ×¼ļŖö ņøÉņĀäņØś ĻĖłņåŹ ĻĄ¼ņĪ░ļ¼╝ņŚÉ ņŻ╝ļĪ£ ĒÖ£ņÜ®ļÉśļŖö ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ(STS304)ņ£╝ļĪ£ ņäĀņĀĢĒĢśņśĆļŗż.

Fig.┬Ā3

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö

Table 1Ļ│╝ Ļ░ÖņØ┤ ņŗ£ĒÄĖ ļæÉĻ╗ś(t), ņŗ£ĒÄĖ-ļģĖņ”É Ļ▒░ļ”¼(Stand-off distance, SOD), ņĀäļźś(A)ņŚÉ ļö░ļØ╝ ņ┤Ø 20ĒÜīņØś ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ņŗ£ĒÄĖ ļæÉĻ╗śļŖö 5mmņÖĆ 10mm, ņŗ£ĒÄĖ-ļģĖņ”É Ļ▒░ļ”¼ļŖö 1mm, 2mm, 3mm, 4mm, 5mm, ņĀäļźśļŖö 145A, 180AļĪ£ ļæÉņŚłņ£╝ļ®░ full factorialļĪ£ Ļ│äĒÜŹĒĢśņŚ¼ ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż.

Table┬Ā1

|

No |

Variables |

Results |

|

Thickness (mm) |

SOD (mm) |

Current (A) |

Area (mm2) |

Pt (s) |

Tt (s) |

DAT (s) |

DAR (%) |

|

Affected |

Hole |

|

1 |

5 |

1 |

145 |

61.61 |

27.74 |

0.39 |

2.82 |

0.92 |

32.52 |

|

2 |

5 |

1 |

180 |

83.23 |

47.23 |

0.37 |

3.70 |

2.03 |

54.81 |

|

3 |

5 |

2 |

145 |

24.00 |

21.11 |

0.32 |

2.05 |

0.43 |

20.98 |

|

4 |

5 |

2 |

180 |

32.59 |

19.99 |

0.34 |

2.08 |

0.22 |

10.43 |

|

5 |

5 |

3 |

145 |

22.60 |

17.02 |

0.31 |

1.34 |

0 |

0 |

|

6 |

5 |

3 |

180 |

24.29 |

18.15 |

0.33 |

2.08 |

0 |

0 |

|

7 |

5 |

4 |

145 |

24.64 |

18.00 |

0.33 |

1.98 |

0 |

0 |

|

8 |

5 |

4 |

180 |

24.11 |

18.50 |

0.30 |

2.03 |

0 |

0 |

|

9 |

5 |

5 |

145 |

23.03 |

17.08 |

0.30 |

1.71 |

0 |

0 |

|

10 |

5 |

5 |

180 |

25.28 |

18.49 |

0.29 |

1.53 |

0 |

0 |

|

11 |

10 |

1 |

145 |

84.95 |

26.46 |

3.00 |

7.12 |

6.42 |

90.17 |

|

12 |

10 |

1 |

180 |

97.90 |

59.80 |

1.47 |

3.70 |

3.27 |

88.30 |

|

13 |

10 |

2 |

145 |

72.31 |

36.21 |

1.56 |

2.97 |

1.17 |

39.23 |

|

14 |

10 |

2 |

180 |

75.67 |

54.60 |

1.29 |

2.96 |

1.26 |

42.50 |

|

15 |

10 |

3 |

145 |

44.84 |

35.27 |

1.15 |

2.55 |

0.84 |

23.86 |

|

16 |

10 |

3 |

180 |

60.98 |

34.51 |

1.14 |

2.39 |

1.06 |

44.48 |

|

17 |

10 |

4 |

145 |

38.84 |

31.54 |

1.20 |

2.59 |

0.46 |

17.64 |

|

18 |

10 |

4 |

180 |

42.41 |

32.10 |

1.02 |

2.32 |

0.29 |

12.33 |

|

19 |

10 |

5 |

145 |

40.56 |

32.63 |

1.02 |

2.50 |

0.28 |

11.08 |

|

20 |

10 |

5 |

180 |

46.98 |

33.00 |

0.83 |

2.47 |

0.82 |

33.24 |

ņŗżĒŚśņØä ĒåĄĒĢ┤ ĒÜŹļōØĒĢ£ Ļ▓░Ļ│╝ļĪ£ļŖö Ēö╝ņ¢┤ņŗ▒ Ēøä ļ░£ņāØĒĢśļŖö ĒÖĆ ļ®┤ņĀü(Hole Area)Ļ│╝ ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆ ļ®┤ņĀü(Affected area), ņĖĪņĀĢ ņĀäņĢĢ ĒīīĒśĢ, DAR(Double Arcing Rate, DAR)Ļ░Ć ņ׳ņ£╝ļ®░ Ēö╝ņ¢┤ņŗ▒ Ļ│ĄņĀĢņŚÉņä£ ĒÖĆĻ│╝ ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆ ļ®┤ņĀüņØś ņĀĢĒÖĢĒĢ£ Ļ░ÆņØä Ļ│äņé░ĒĢśĻĖ░ ņ£äĒĢ┤ Fig. 4ņÖĆ Ļ░ÖņØ┤ ņØ┤ļ»Ėņ¦Ćļź╝ ņØ┤ņøÉĒÖöĒĢśņŚ¼ Ļ│äņé░ĒĢśņśĆļŗż. ņŗ£ĒÄĖ ņāüļŗ©ļ®┤ņØś ĒÖĆ ļ®┤ņĀüņØĆ

Fig. 4(a)ņÖĆ Ļ░ÖņØ┤ ņāüļŗ©ļ®┤ņØś ņŖżĒī©Ēä░ļź╝ ņĀ£Ļ▒░ĒĢ£ Ēøä ņØ┤ņøÉĒÖöĒĢśņŚ¼ ņĖĪņĀĢĒĢśņśĆļŗż. ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆ ļ®┤ņĀüņØĆ

Fig. 4(b)ņÖĆ Ļ░ÖņØ┤ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØņ£╝ļĪ£ ņØĖĒĢ┤ ņāØĻĖ┤ ņśüĒ¢źļČĆļź╝ ņØ┤ņøÉĒÖöĒĢśņŚ¼ ĒÖĆ ļ®┤ņĀüņØä ĒżĒĢ©ĒĢ┤ ņĖĪņĀĢĒĢśņśĆļŗż.

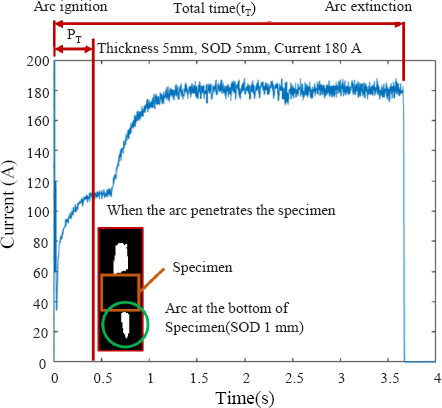

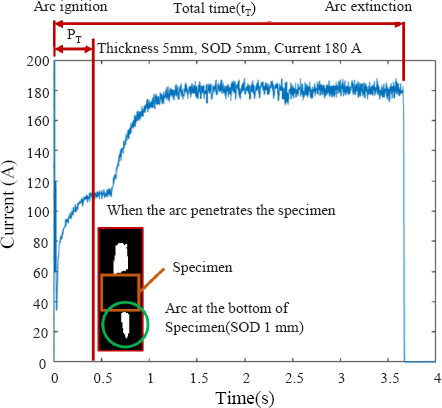

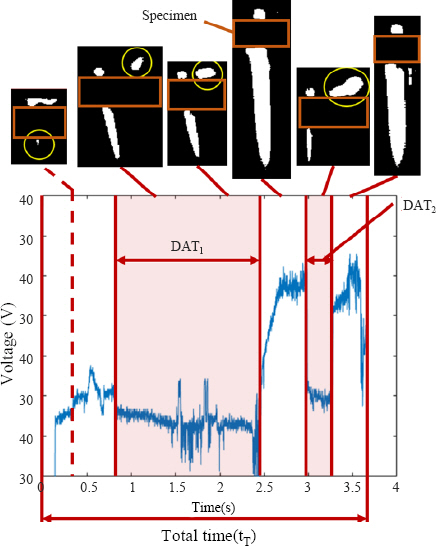

Fig. 5ņÖĆ Ļ░ÖņØ┤ ĒöīļØ╝ņ”łļ¦ł ņĢäĒü¼Ļ░Ć ņŗ£ĒÄĖņØä Ļ┤ĆĒåĄĒĢ£ ņŗ£Ļ░ä(Piercing time, P

t)ņØĆ ĒöīļØ╝ņ”łļ¦ł ņĢäĒü¼Ļ░Ć ņĀÉĒÖöļÉ£ ņŗ£ņĀÉļČĆĒä░ ĒöīļØ╝ņ”łļ¦ł ņĢäĒü¼Ļ░Ć ņŗ£ĒÄĖ ĒĢśļČĆļź╝ Ļ┤ĆĒåĄĒĢĀ ļĢīĻ╣īņ¦Ć ņŗ£Ļ░äņØ┤ļ®░, ĒöīļØ╝ņ”łļ¦ł ņĢäĒü¼Ļ░Ć ņ£Āņ¦ĆļÉ£ ņŗ£Ļ░ä(Total time, T

t)ņØĆ ņĢäĒü¼ ņĀÉĒÖöļČĆĒä░ ņĀÉļ®ĖĻ╣īņ¦ĆņØś ņŗ£Ļ░äņØä ņØśļ»ĖĒĢ£ļŗż.

Fig.┬Ā4

Calculating hole and DA affected area of top surface

Fig.┬Ā5

Piercing time with current waveforms

ļŹöļĖö ņĢäĒü¼ļŖö

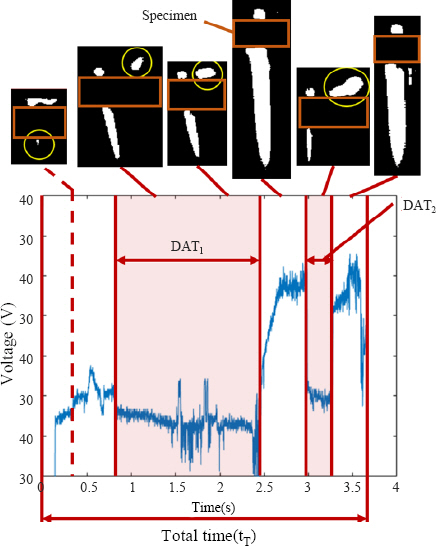

Fig. 6Ļ│╝ Ļ░ÖņØ┤ PAP Ļ│ĄņĀĢ ņżæņŚÉ ņŚ¼ļ¤¼ ļ▓ł ļ░£ņāØĒĢśļŖö Ļ▓ĮņÜ░Ļ░Ć ņĪ┤ņ×¼ĒĢ£ļŗż. ļö░ļØ╝ņä£ ņŗØ(1)Ļ│╝ Ļ░ÖņØ┤ Ļ░ü PAP Ļ│ĄņĀĢņŚÉņä£ Ļ▒Ėļ”¼ļŖö ļŹöļĖö ņĢäĒü¼ ņŗ£Ļ░ä(Double Arcing Time, DAT)ņØś ĒĢ®ņØä Ļ│äņé░ĒĢśļŖö Ļ▓āņØ┤ ņ£ĀĒÜ©ĒĢśļ®░, DARņØĆ ņŗØ(2)ņŚÉ Ēæ£ĒśäĒĢ£ Ļ▓āņ▓śļ¤╝ ĒöīļØ╝ņ”łļ¦ł ņĢäĒü¼Ļ░Ć ņ£Āņ¦ĆļÉ£ ņ┤Ø ņŗ£Ļ░ä(Total Time, t

T)Ļ│╝ DATĒĢ®ņØś ļ╣äņ£©ļĪ£ Ēæ£ĒśäĒĢśņśĆļŗż.

Fig.┬Ā6

Piercing time calculation method

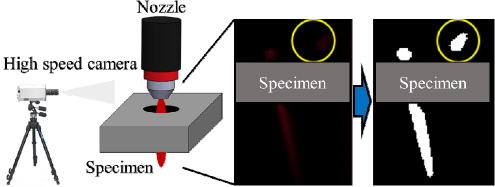

Fig. 7ņØĆ ĒöīļØ╝ņ”łļ¦ł ņĢäĒü¼ ĒśĢņāüņØä ņ┤¼ņśüĒĢ£ ļ¬©ņŗØļÅäļĪ£ņŹ© ĒöīļØ╝ņ”łļ¦ł ņĢäĒü¼ļź╝ ļ│┤ļŗż ņÜ®ņØ┤ĒĢśĻ▓ī ņŗØļ│äĒĢśĻĖ░ ņ£äĒĢ┤ ņØ┤ņøÉĒÖöļÉ£ ņØ┤ļ»Ėņ¦Ćļź╝ ĒÖ£ņÜ®ĒĢśņśĆļŗż.

Fig. 8(a)ņÖĆ

(b)ļŖö Ļ░üĻ░ü ņĀĢņāüņĀüņØĖ Ēö╝ņ¢┤ņŗ▒ņØ┤ ņØ╝ņ¢┤ļé£ Ļ▓ĮņÜ░ņÖĆ ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢ£ Ļ▓ĮņÜ░ņŚÉ ļīĆĒĢ£ ņØ┤ņøÉĒÖöļÉ£ ņØ┤ļ»Ėņ¦ĆļĪ£ņä£ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØ ņŗ£ ņŻ╝ ņĢäĒü¼ ĻĖĖņØ┤Ļ░Ć Ļ░ÉņåīļÉśļŖö ĒŖ╣ņä▒ņØ┤ ņĪ┤ņ×¼ĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ņŻ╝ ņĢäĒü¼ ĻĖĖņØ┤Ļ░Ć ņĀäņĢĢĻ│╝ ļ╣äļĪĆĒĢśļŖö Ļ┤ĆĻ│äņŚÉ ņ׳ļŗżļŖö ņĀÉ

6)ņØä ļ╣äņČöņ¢┤ ļ│╝ ļĢī ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö

Fig. 6ņÖĆ Ļ░ÖņØ┤ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØņŗ£(DAT

1, DAT

2) ņĀäņĢĢ Ļ░ĢĒĢśĻ░Ć ļ░£ņāØĒĢ£ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā7

Plasma arc shape identification

Fig.┬Ā8

3. ņŗżĒŚś Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

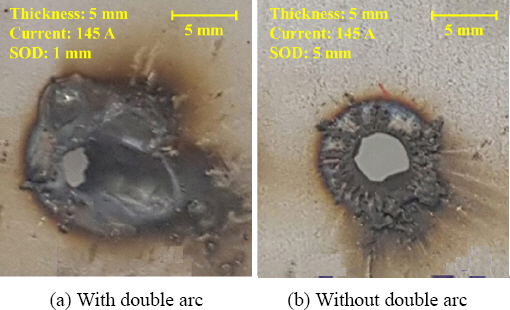

PAP Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ ļŗżņ¢æĒĢ£ Ļ▓░Ļ│╝Ļ░Ć ļÅäņČ£ļÉśņŚłņ£╝ļ®░ ņĀäļ░śņĀüņ£╝ļĪ£ ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖö ņĪ░Ļ▒┤ņŚÉņä£ ņóŗņØĆ Ēö╝ņ¢┤ņŗ▒ ĒÆłņ¦łņØä ņ¢╗ņØä ņłś ņ׳ļŗż.

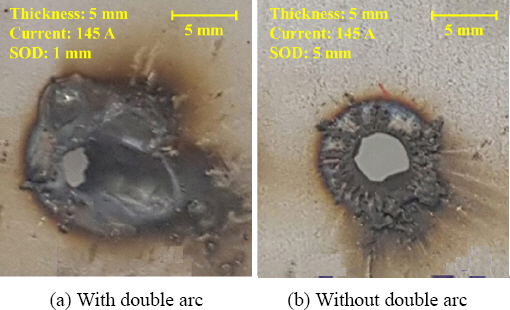

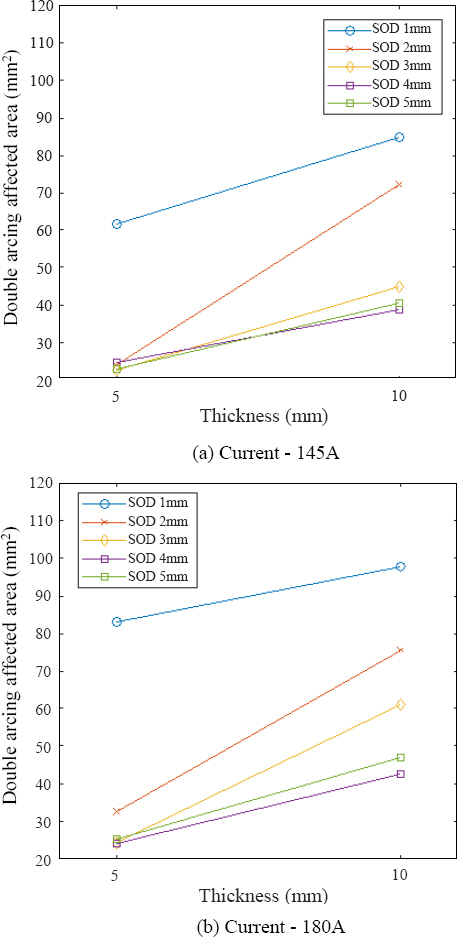

Fig. 9(a)ņÖĆ

(b)ļŖö Ļ░üĻ░ü ļŹöļĖö ņĢäĒü¼ ļ░£ņāØ ņŚ¼ļČĆņŚÉ ļö░ļźĖ ņŗ£ĒÄĖ ņāüļŗ©ļ®┤ņØś ņé¼ņ¦äņ£╝ļĪ£

Fig. 9(a)ņÖĆ Ļ░ÖņØ┤ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØ ņŗ£ ĒÖĆĻ│╝ ĒÖĆ ņŻ╝ļ│ĆņŚÉ ļ╣äĻĄÉņĀü ļČłĻĘ£ņ╣ÖĒĢ£ ĒśĢņāüņØ┤ Ļ┤Ćņ░░ļÉśļŖö ļ░śļ®┤

Fig. 9(b)ņÖĆ Ļ░ÖņØ┤ ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśņØä ļĢīļŖö ņŗ£ĒÄĖ ņāüļŗ©ļ®┤ņØś ĒÖĆņØ┤ ļ╣äĻĄÉņĀü ļ¦żļüäļ¤ĮĻ│Ā ĒÖĆ ņŻ╝ļ│ĆņØ┤ ļ╣äĻĄÉņĀü ļ¦żļüłĒĢ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā9

Top surface shapes after piercing

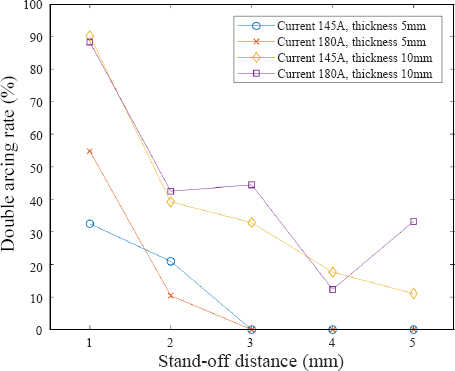

Fig. 10Ļ│╝

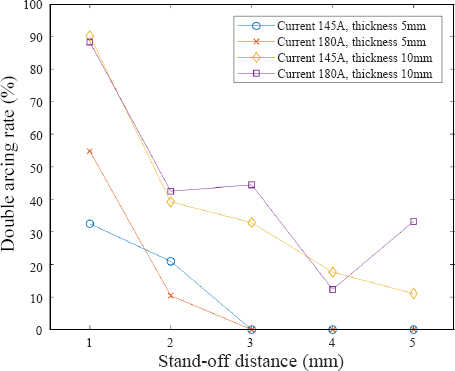

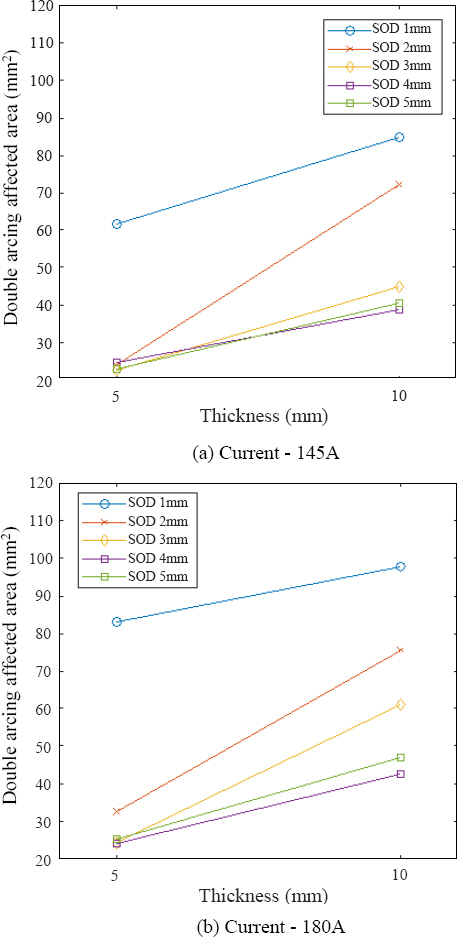

11,

12ļŖö Ļ░üĻ░ü ņĀäļźśņÖĆ ņŗ£ĒÄĖ ļæÉĻ╗ś, SODņŚÉ ļö░ļźĖ DARņØä ļéśĒāĆļéĖ ĻĘĖļלĒöäņØ┤ļŗż. ļ©╝ņĀĆ

Fig. 10ņŚÉņä£ ņĀäļźśņŚÉ ļö░ļźĖ DARņØś Ļ▓ĮĒ¢źņØĆ ļÜ£ļĀĘĒĢśĻ▓ī ļéśĒāĆļéśņ¦Ć ņĢŖņĢśļŗż. ĻĘĖļ¤¼ļéś

Fig. 11ņÖĆ Ļ░ÖņØ┤ ņŗ£ĒÄĖņØ┤ ļæÉĻ║╝ņÜ┤ ņ¬ĮņŚÉņä£ DARņØĆ ņ”ØĻ░ĆĒĢśļŖö ĒŖ╣ņä▒ņØä ļ│┤ņØĖļŗż. ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć 5mmņØĖ Ļ▓ĮņÜ░ SODĻ░Ć 3mm ņØ┤ņāüņŚÉņä£ļŖö ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖņ¦Ćļ¦ī, ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć 10mmņØĖ Ļ▓ĮņÜ░ņŚÉļŖö SODĻ░Ć 1~ 5mmņØś ļ¬©ļōĀ Ļ░ÆņŚÉņä£ ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ĒĢ£ĒÄĖ

Fig. 12ņŚÉņä£ļŖö SODĻ░Ć ņ×æņØäņłśļĪØ DARņØ┤ ņ”ØĻ░ĆĒĢśļŖö ĒŖ╣ņä▒ņØä ņĢī ņłś ņ׳ļŖöļŹ░, ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć 10mm, SODĻ░Ć 1mmņØĖ Ļ▓ĮņÜ░ DAR Ļ░ÆņØĆ 88% ņØ┤ņāüņ£╝ļĪ£ ņāüļŗ╣Ē׳ ļČłņĢłĒĢ£ ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļéś SODĻ░Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮņÜ░ DAR Ļ░ÆņØ┤ Ļ░ÉņåīļÉśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤ļ®░ ņĀäļźś 145A, ņŗ£ĒÄĖ ļæÉĻ╗ś 10mmņØĖ Ļ▓ĮņÜ░ DAR Ļ░ÆņØ┤ ņĢĮ 11% ļ»Ėļ¦īņ£╝ļĪ£ ļ╣äĻĄÉņĀü ņóŗņØĆ ĒÆłņ¦łņØś Ēö╝ņ¢┤ņŗ▒ Ļ▓░Ļ│╝ļź╝ ļÅäņČ£ĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā10

Double arcing rate by current

Fig.┬Ā11

Double arcing rate by specimen thickness

Fig.┬Ā12

Double arcing rate by Stand-off distance

SODņÖĆ ņŗ£ĒÄĖ ļæÉĻ╗ś ļ│ĆĒÖöĻ░Ć DARņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņØ┤ņ£ĀļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż.

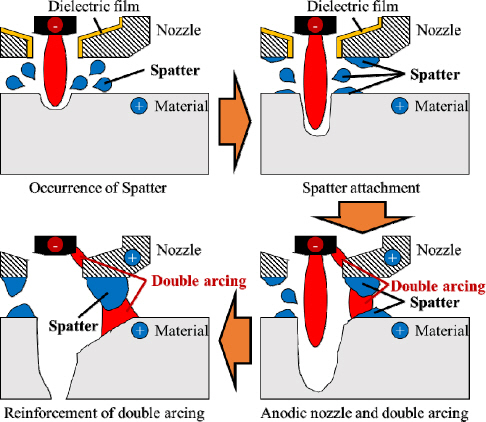

Fig. 13ņØĆ PAP Ļ│ĄņĀĢņŚÉņä£ ņŖżĒī©Ēä░ņŚÉ ņØśĒĢ┤ ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢśļŖö ĒśäņāüņØä ļÅäņŗØĒÖöĒĢ£ ĻĘĖļ”╝ņØ┤ļŗż. ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖņØä ļĢīļŖö ļģĖņ”ÉņØ┤ ņĀłņŚ░ņĖĄņŚÉ ņØśĒĢ┤ ņĀłņŚ░ļÉśņ¢┤ ĒīīņØ╝ļ¤┐ ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢĀ ļĢīļź╝ ņĀ£ņÖĖĒĢśĻ│ĀļŖö ņĀäļźśĻ░Ć ĒØÉļź┤ņ¦Ć ņĢŖļŖöļŗż. ĻĘĖļ¤¼ļéś Ēö╝ņ¢┤ņŗ▒ Ļ│ĄņĀĢ ņŗ£ ļ░£ņāØĒĢśļŖö ņŖżĒī©Ēä░Ļ░Ć ļģĖņ”ÉņŚÉ ļČĆņ░®ļÉśņ¢┤ ļģĖņ”ÉņŚÉ ņĀäļźśĻ░Ć ĒØÉļź┤Ļ▓ī ļÉśļ®┤ ļģĖņ”ÉņØ┤ ņ¢æĻĘ╣ĒÖö(+)ļÉśņ¢┤ ļŹöļĖö ņĢäĒü¼Ļ░Ć ļ░£ņāØĒĢśĻ▓ī ļÉ£ļŗż. ņØ┤ļĢī, ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć ļæÉĻ║╝ņÜ┤ ņ¬ĮņŚÉņä£ ļģĖņ”ÉņŚÉ ļČĆņ░®ļÉśļŖö ņŖżĒī©Ēä░Ļ░Ć ļ¦ÄņĢäņ¦ĆĻ│Ā SODĻ░Ć ņ×æņØäņłśļĪØ ļģĖņ”ÉĻ│╝ ņŗ£ĒÄĖ Ļ▒░ļ”¼Ļ░Ć ņ¦¦ņĢäņ¦ĆĻ▓ī ļÉ£ļŗż. ņØ┤Ēøä ļģĖņ”ÉņŚÉ ņĀäļźśĻ░Ć ĒØÉļź╝ Ļ░ĆļŖźņä▒ņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ DARņØ┤ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉśĻ│Ā ļ░£ņāØĒĢ£ ļŹöļĖö ņĢäĒü¼ļŖö

Fig. 9ņÖĆ Ļ░ÖņØ┤ SOD Ļ░ÆņŚÉ ļö░ļØ╝ PAPĒÆłņ¦łņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śĻ▓ī ļÉ£ļŗż.

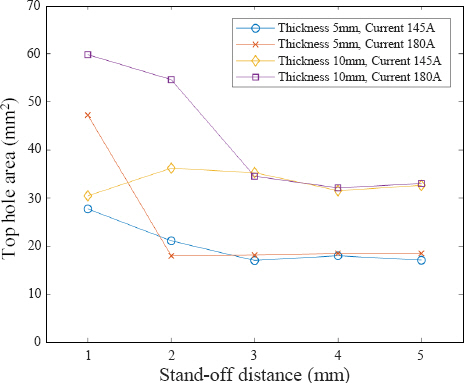

Fig.┬Ā13

Step of double arcing occurrence

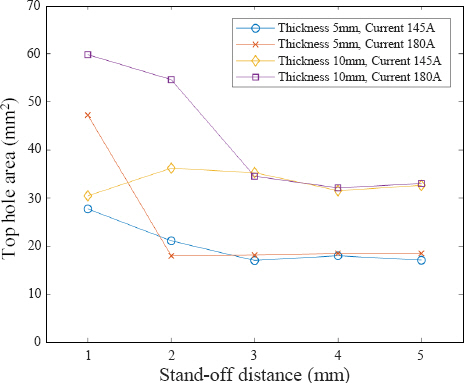

Fig. 14ļŖö SODņŚÉ ļö░ļźĖ ņāüļŗ©ļ®┤ņØś ĒÖĆ ļ®┤ņĀü ļ│ĆĒÖöļź╝ ļéśĒāĆļéĖ ĻĘĖļלĒöäļĪ£ ļæÉĻ╗śņŚÉ ļö░ļØ╝ ĻĘĖ ņśüĒ¢źņØ┤ ļŗżļźĖ Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. 180A, 10mm ĻĄ¼Ļ░äņŚÉņä£ļŖö SODĻ░Ć 3mmļź╝ ņØ┤ņāüņØĖ Ļ▓ĮņÜ░ ĒÖĆ ļ®┤ņĀü ļ│ĆĒÖöĻ░Ć ļéśĒāĆļéśņ¦Ć ņĢŖļŖö ļ░śļ®┤ SODĻ░Ć ĻĘĖ ņØ┤ĒĢśņØĖ Ļ▓ĮņÜ░ SOD Ļ░ÉņåīņŚÉ ļö░ļØ╝ ĒÖĆ ļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢ£ļŗż. ļśÉĒĢ£ 145A, 10mm ĻĄ¼Ļ░äņŚÉņä£ļŖö ņĀäļ░śņĀüņ£╝ļĪ£ ĒÖĆ ļ®┤ņĀüņØś ļ│ĆĒÖöĻ░Ć ļÜ£ļĀĘĒĢśĻ▓ī ļéśĒāĆļéśņ¦Ć ņĢŖņĢśļŗż. ĒĢ£ĒÄĖ ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć 5mm, 180A ĻĄ¼Ļ░äņŚÉņä£ļŖö SODĻ░Ć 2mm ņØ┤ņāü, 145A ĻĄ¼Ļ░äņŚÉņä£ļŖö SODĻ░Ć 3mm ņØ┤ņāüņØĖ Ļ▓ĮņÜ░ ĒÖĆ ļ®┤ņĀü ļ│ĆĒÖöĻ░Ć ļéśĒāĆļéśņ¦Ć ņĢŖĻ▓ī ļÉ£ļŗż. ņ”ē, ņĀäļ░śņĀüņ£╝ļĪ£ SODĻ░Ć Ļ░ÉņåīņŚÉ ļö░ļØ╝ ĒÖĆ ļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī, ņØ╝ņĀĢ ĻĖĖņØ┤ ņØ┤ņāüņØĖ Ļ▓ĮņÜ░ ĒÖĆ ļ®┤ņĀüņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØĆ ņĀüļŗż.

Fig.┬Ā14

Top hole area by stand-off distance

Fig. 15ļŖö SODņŚÉ ļö░ļźĖ ņŗ£ĒÄĖ ņāüļŗ©ļ®┤ņØś ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆ ļ®┤ņĀüņØä ļéśĒāĆļéĖ ĻĘĖļלĒöäņØ┤ļŗż. ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć 5mmņØ╝ ļĢī 145A, 180A ņĀäļźśĻ░ÆņŚÉņä£ SODĻ░Ć 1mmņØĖ Ļ▓ĮņÜ░ ļ╣äĻĄÉņĀü Ēü░ Ļ░ÆņØä ļ│┤ņØ┤ņ¦Ćļ¦ī, SODĻ░Ć 2mm ņØ┤ņāüņØĖ Ļ▓ĮņÜ░ SODņŚÉ ļö░ļźĖ ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆ Ļ░ÆņØś ļ│ĆĒÖöĻ░Ć ņĀüņØīņØä ņĢī ņłś ņ׳ļŗż. ļ░śļ®┤ ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć 10mm ņØĖ Ļ▓ĮņÜ░ SODĻ░ÆņØ┤ 4mm ņØ┤ņāü ļÉśņ¢┤ņĢ╝ ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆ ļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢśņ¦Ć ņĢŖļŖöļŗżļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņ£╝ļ®░, ņØ┤ļź╝ ĒåĄĒĢ┤ ņŗ£ĒÄĖņØś ļæÉĻ╗śņŚÉ ļö░ļØ╝ ļŹöļĖö ņĢäĒü¼Ļ░Ć ņśüĒ¢źņØä ņŻ╝ļŖö ļ®┤ņĀüņØ┤ Ļ░üĻ░ü ļŗżļź┤ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Fig.┬Ā15

DA affected area by stand-off distance

Fig. 16ņØĆ ļæÉĻ╗śņŚÉ ļö░ļźĖ ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆ ļ®┤ņĀüņØä ļ╣äĻĄÉĒĢ£ Ļ▓āņ£╝ļĪ£ 145A, 180A ļ¬©ļæÉ ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆ ļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗż.

Fig. 17ņØĆ ņĀäļźśņŚÉ ļö░ļźĖ ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆ ļ®┤ņĀüņŚÉ ļīĆĒĢ£ ĻĘĖļלĒöäļŗż. ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć 10mmņØĖ Ļ▓ĮņÜ░, ļ¬©ļōĀ SOD ņśüņŚŁņŚÉņä£ ņĀäļźśņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ĒĢ┤ļŗ╣ ļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢ£ ļ░śļ®┤, ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć 5mmņØĖ Ļ▓ĮņÜ░ SODĻ░Ć 1~2mm ĻĄ¼Ļ░äņŚÉņä£ ņĀäļźś ņ”ØĻ░ĆņŚÉ ļö░ļźĖ ĒĢ┤ļŗ╣ ļ®┤ņĀüņØś ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī, SOD 3mm ņØ┤ņāüņØĖ Ļ▓ĮņÜ░ ņĀäļźśņŚÉ ļö░ļźĖ ĒĢ┤ļŗ╣ ļ®┤ņĀüņØś ņ”ØĻ░É Ēī©Ēä┤ņØ┤ ļÜ£ļĀĘĒĢśņ¦Ć ņĢŖĻ▓ī ļÉ£ļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ ļæÉĻ╗śĻ░Ć ļæÉĻ║╝ņÜ┤ ņ¬ĮņŚÉņä£ ņĀäļźśņÖĆ SODņŚÉ ļö░ļźĖ ļŹöļĖö ņĢäĒü¼ņŚÉ ļö░ļźĖ ļ»╝Ļ░ÉļÅäĻ░Ć Ēü¼Ļ│Ā, ļæÉĻ╗śĻ░Ć ņ¢ćņØĆ Ļ▓ĮņÜ░ ņČ®ļČäĒĢ£ SODĻ░Ć ĒÖĢļ│┤ļÉśļ®┤ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØņØä ņżäņØ╝ ņłś ņ׳Ļ▓ī ļÉ£ļŗż.

Fig.┬Ā16

DA affected area by specimen thickness

Fig.┬Ā17

DA affected area by current

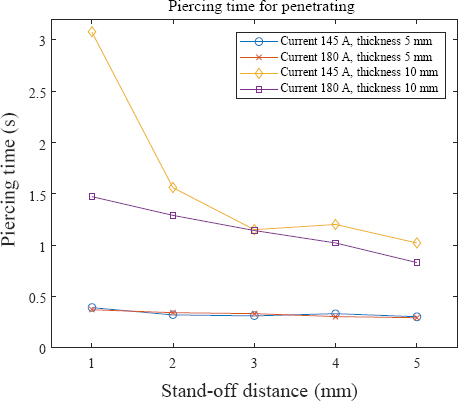

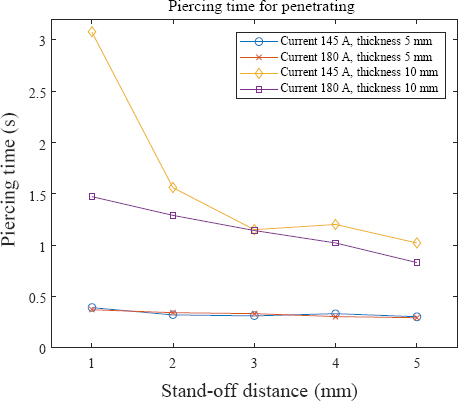

Fig. 18ņØĆ SODņŚÉ ļö░ļźĖ P

tļź╝ ļ╣äĻĄÉĒĢ£ ĻĘĖļלĒöäņØ┤ļŗż. ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć 5mmņØ╝ ļĢīļŖö SOD ļ│ĆĒÖöņŚÉ ļö░ļźĖ Ļ▓ĮĒ¢źņØ┤ ļéśĒāĆļéśņ¦Ć ņĢŖņ£╝ļéś ņŗ£ĒÄĖ ļæÉĻ╗śĻ░Ć 10mmņØĖ Ļ▓ĮņÜ░ SODĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ P

tĻ░Ć Ļ░ÉņåīĒĢ£ļŗż. ņØ┤ļŖö ĒĢ┤ļŗ╣ ļæÉĻ╗śņŚÉņä£ļŖö SOD ņ”ØĻ░Ć ņŗ£ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØņØ┤ ņĀüĻ│Ā DARņØ┤ Ļ░ÉņåīļÉśņ¢┤ ļ│┤ļŗż ņĢäĒü¼ ĒöīļØ╝ņ”łļ¦łĻ░Ć Ēö╝ņ¢┤ņŗ▒ņŚÉ ņ¦æņżæļÉśĻĖ░ ļĢīļ¼ĖņŚÉ P

tĻ░ÆņØ┤ ņ×æņĢäņ¦ĆĻ▓ī ļÉśļŖö Ļ▓āņØ┤ļŗż.

Fig.┬Ā18

ņ£äņÖĆ Ļ░ÖņØĆ Ļ▓░Ļ│╝ļōżņØä ĒåĄĒĢ┤ SODĻ░Ć ņ×æĻ│Ā ņŗ£ĒÄĖņØ┤ ļæÉĻ║╝ņÜ┤ ņ¬ĮņŚÉņä£ DARņØ┤ ņ”ØĻ░ĆĒĢśņśĆĻ│Ā ņĀäļźśĻ░Ć ļåÆņØĆ ņ¬ĮņŚÉņä£ ņŗ£ĒÄĖ ņāüļŗ©ļ®┤ņØś ĒÖĆĻ│╝ ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆņØś ļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö SODĻ░Ć ĒŖ╣Ē׳ ļŹöļĖö ņĢäĒü¼ ĒśĢņä▒ņŚÉ Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░ SODĻ░Ć 4mm ņØ┤ņāüņ£╝ļĪ£ ņ£Āņ¦ĆĒĢ┤ņĢ╝ DARņØ┤ ļé«Ļ│Ā ņóŗņØĆ ĒÆłņ¦łņØś PAP Ļ│ĄņĀĢņØä ņłśĒ¢ēĒĢĀ ņłś ņ׳ņŚłļŗż. ļö░ļØ╝ņä£ ņŗ£ĒÄĖņØś ļæÉĻ╗śņŚÉ ļö░ļØ╝ ņĀüĒĢ®ĒĢ£ SODņÖĆ ņĀäļźśļź╝ ņäżņĀĢĒĢ┤ņĢ╝ ņóŗņØĆ ĒÆłņ¦łņØś ņĀłļŗ©ļ®┤ņØä ņ¢╗ņØä ņłś ņ׳ļŗż.

4. Ļ▓░ ļĪĀ

ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö Band-pass filterļź╝ ļČĆņ░®ĒĢ£ Ļ│ĀņåŹņ╣┤ļ®öļØ╝ņÖĆ DAQņĖĪņĀĢ ņןļ╣äļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ SODņÖĆ ņĀäļźś, ņŗ£ĒÄĖ ļæÉĻ╗śņŚÉ ļö░ļźĖ PAP ĒŖ╣ņä▒Ļ│╝ ļŹöļĖö ņĢäĒü¼ņÖĆņØś Ļ┤ĆĻ│äļź╝ ļČäņäØĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ┤ĆļĀ©ĒĢśņŚ¼ ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż.

1) Fig. 6ņŚÉņä£ ņĀäņĢĢ ĒīīĒśĢņŚÉ ļö░ļØ╝ ļŗ¼ļØ╝ņ¦ĆļŖö ņĢäĒü¼ ĒśĢņāüņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░ ņØ┤ļŖö DAQļź╝ ĒåĄĒĢ┤ ņĖĪņĀĢĒĢ£ ņĀäņĢĢĒīīĒśĢņŚÉņä£ņØś ņĀäņĢĢ Ļ░ĢĒĢśļŖö ļŹöļĖö ņĢäĒü¼ ļ░£ņāØņØä ņØśļ»ĖĒĢ£ļŗż.

2) SODĻ░Ć ņ×æņØäņłśļĪØ ņŗ£ĒÄĖ ņāüļŗ©ļ®┤ņØś ĒÖĆ ļ®┤ņĀüĻ│╝ ļŹöļĖö ņĢäĒü¼ ņśüĒ¢źļČĆ ļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā, ņØ╝ņĀĢ Ļ▒░ļ”¼ ņØ┤ņāüņØ┤ ņ£Āņ¦ĆļÉśņ¢┤ņĢ╝ ļ╣äĻĄÉņĀü ņĢłņĀĢņĀüņØĖ ĒöīļØ╝ņ”łļ¦ł Ēö╝ņ¢┤ņŗ▒ Ļ│ĄņĀĢņØä ņłśĒ¢ēĒĢĀ ņłś ņ׳ļŗż.

3) ņŗ£ĒÄĖ ļæÉĻ╗śļŖö Ēö╝ņ¢┤ņŗ▒ ņĀłļŗ© ĒÆłņ¦łņŚÉ Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śļ®░ ņŗ£ĒÄĖņØ┤ ļæÉĻ║╝ņÜĖ ļĢī, DARņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā ĻĘĖņŚÉ ļö░ļźĖ PtĻ░Ć ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗż.

4) ņĀłļŗ© ņĀäļźśĻ░Ć ņ”ØĻ░ĆĒĢśļ®┤ SOD ĻĄ¼Ļ░äņŚÉ ļö░ļØ╝ DARņØ┤ ņ”ØĻ░ĆĒĢśļŖö ņśüņŚŁĻ│╝ ĻĘĖļĀćņ¦Ć ņĢŖņØĆ ņśüņŚŁņ£╝ļĪ£ ļéśļłäņ¢┤ņ¦Ćļ®░, ĒŖ╣ņĀĢ SOD ņØ┤ņāüņØĖ Ļ▓ĮņÜ░ DARņØä ņĀüĻ▓ī ņ£Āņ¦ĆĒĢĀ ņłś ņ׳ļŗż.

5) ņ┤łĻ│ĀņåŹņ╣┤ļ®öļØ╝ņÖĆ ļÅÖĻĖ░ĒÖöļÉ£ ņĀäņĢĢ ĻĘĖļלĒöäņØś ļČäņäØņØä ĒåĄĒĢ┤ ļŹöļĖö ņĢäĒü¼ ļ░£ņāØ ņŚ¼ļČĆļź╝ ļ¬©ļŗłĒä░ļ¦ü ĒĢĀ ņłś ņ׳ņ£╝ļ®░ DARņØä ņśłņĖĪĒĢ©ņ£╝ļĪ£ņŹ© PAP Ļ│ĄņĀĢņØś ĒÆłņ¦ł ļ¬©ļŗłĒä░ļ¦üņŚÉ ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ļŗż.

Ēøä ĻĖ░

ļ│Ė ņŚ░ĻĄ¼ļŖö ĒĢ£ĻĄŁĻĖ░Ļ│äņŚ░ĻĄ¼ņøÉ ŌĆśņøÉņĀäĒĢ┤ņ▓┤ ĒÅÉĻĖ░ļ¼╝ Ļ░ÉņÜ®, ņ▓śļČäņØä ņ£äĒĢ£ ĻĖłņåŹĒÅÉĻĖ░ļ¼╝ ņĀłļŗ©ĻĖ░ņłĀ Ļ░£ļ░£ŌĆÖ Ļ│╝ņĀ£ (No. 2017M2B2B1072891)ņÖĆ ŌĆśICTĻĖ░ļ░ś ņøÉĻ▓®ĒĢ┤ņ▓┤ ņŗ£ņŖżĒģ£ Ļ░Ćņāü ņÜ┤ņĀä ĻĖ░ņłĀĻ░£ļ░£ŌĆÖ Ļ│╝ņĀ£ (No. 2019M2C9A1057806)ņØś ņ¦ĆņøÉņ£╝ļĪ£ ņłśĒ¢ēĒĢśņśĆņØī.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print