1. ņä£ ļĪĀ

ņĄ£ĻĘ╝ ļäōņØĆ ņŚÉļäłņ¦Ć ļ░┤ļō£ Ļ░ŁņØä Ļ░Ćņ¦ĆļŖö SiC Ēś╣ņØĆ GaNņŚÉ ļīĆĒĢ£ ņłśņÜöĻ░Ć ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ SiC, GaN ļ░śļÅäņ▓┤ ļČĆĒÆłļōżņØĆ ļåÆņØĆ ņŚ┤ņĀäļÅäļÅäņÖĆ Ļ│Āņś©ņŚÉņä£ņØś ņĢłņĀĢņä▒ ļō▒ņØ┤ Ēü░ ĒŖ╣ņ¦ĢņØ┤ļ®░ ĒŖ╣Ē׳ Ļ│Āņś©ņŚÉņä£ņØś ņĢłņĀĢņä▒ņ£╝ļĪ£ ņØĖĒĢ┤ ļåÆņØĆ ņ×æļÅÖ ņś©ļÅäļź╝ ņÜöĻĄ¼ĒĢśļŖö ņĀäņ×ÉļČĆĒÆłņŚÉ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉ£ļŗż

1). ļö░ļØ╝ņä£ Ļ│Āņś©ņŚÉņä£ņØś ņĢłņĀĢņä▒ ņÜöĻĄ¼ļŖö ņ╣®Ļ│╝ ĻĖ░ĒīÉņØä ņŚ░Ļ▓░ĒĢśļŖö ņĀæĒĢ®ļČĆņØś ļ¼ĖņĀ£ļĪ£ ĻĘĆĻ▓░ļÉ£ļŗż. ņāüņÜ®ĒÖöļÉśĻ│Ā ņ׳ļŖö ļ¼┤ņŚ░ Ļ│Āņś© ņåöļŹö ņĀæĒĢ®ļČĆņØś ņ×¼ņ£ĄņĀÉ ņś©ļÅäļŖö 250 ┬░C ļ»Ėļ¦īņØ┤ļ»ĆļĪ£

2,3) ņé¼ņÜ® ĒÖśĻ▓ĮņŚÉ ļö░ļØ╝ ņĄ£ļīĆ 600 ┬░CņØś ņ×¼ņ£ĄņĀÉ ņś©ļÅäļź╝ ņÜöĻĄ¼ĒĢśļŖö Ēīīņøīļ░śļÅäņ▓┤ņØś ņĀæĒĢ®ņ×¼ļŻīļĪ£ ņĀüĒĢ®ĒĢśņ¦Ć ņĢŖļŗż

4).

ņ▓£ņØ┤ņĢĪņāüņĀæĒĢ®(Transient Liquid Phase Bonding, TLPB)ņØĆ ĻĖ░ņĪ┤ņØś ļ¼┤ņŚ░ ņåöļŹöļź╝ ņØ┤ņÜ®ĒĢ┤ ļåÆņØĆ ņ×¼ņ£ĄņĀÉ ņś©ļÅäļź╝ Ļ░¢ļŖö ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ļĪ£ ĻĄ¼ņä▒ļÉ£ ņĀæĒĢ®ļČĆļź╝ ņ¢╗ļŖö Ļ│ĄņĀĢņØ┤ļŗż

2). TLPBņØś ņ×¼ņ£ĄņĀÉ ņś©ļÅäļŖö ņ╣® Ēś╣ņØĆ ĻĖ░ĒīÉņŚÉ ņ”Øņ░®ļÉ£ metalizationņØś ņóģļźśņÖĆ ņåöļŹöļĪ£ ņé¼ņÜ®ļÉśļŖö interlayerņØś ņóģļźśņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉśļŖö ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØś ņ£ĄņĀÉņŚÉ ņØśņĪ┤ĒĢ£ļŗż. ņśłļź╝ ļōżļ®┤, Ni

3Sn

4, Ag

3Sn, Cu

6Sn

5, Cu

3SnņØś ņ£ĄņĀÉņØĆ Ļ░üĻ░ü 800, 480, 415, 676 ┬░C ņØ┤ļŗż. Cu, Ni, Ag ļō▒ņØś metalizationĻ│╝ ļīĆĒæ£ņĀü ļ¼┤ņŚ░ ņåöļŹöņØĖ Snņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ ņĀæĒĢ®ļČĆļŖö ĻĖ░ņĪ┤ņØś ļ¼┤ņŚ░ ņåöļŹöļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ņĀæĒĢ®ļČĆņØś ņ£ĄņĀÉļ│┤ļŗż ļåÆņ£╝ļ»ĆļĪ£ Ēīīņøīļ░śļÅäņ▓┤ ĒÖśĻ▓ĮņŚÉ ņĀüĒĢ®ĒĢśļŗż.

TLPBņØś ņżæņÜöņä▒ņØĆ ļīĆļæÉļÉśĻ│Ā ņ׳ņ£╝ļéś ņĢĢļĀź, ņś©ļÅäņÖĆ ņŗ£Ļ░äņŚÉ ļö░ļźĖ TLPB ĒŖ╣ņä▒Ļ│╝ ņØ┤ņóģ metalizationņŚÉ ļö░ļźĖ ņĀæĒĢ®ļČĆņØś ļČäņäØ ļ░Å ĒŖ╣ņä▒ĒÅēĻ░ĆļŖö ĒÖ£ļ░£ĒĢśĻ▓ī ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ņ¦Ć ņĢŖļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ļŖö SnņØä interlayer, Cu, Ni, Agļź╝ metalizationņ£╝ļĪ£ ĒĢśņŚ¼ ņś©ļÅäņÖĆ ņĀæĒĢ® ņŗ£Ļ░äņŚÉ ļö░ļźĖ ļÅÖņóģ ņĀæĒĢ®ļČĆņØś ĒŖ╣ņä▒Ļ│╝ ņØ┤ņóģ metalization TLPB ņĀæĒĢ®ļČĆņØś ĒŖ╣ņä▒ĒÅēĻ░Ćļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ ņĄ£ņĀüņØś TLPB Ļ│ĄņĀĢ ņĪ░Ļ▒┤Ļ│╝ ņĀæĒĢ®ļČĆņØś ņĀüņÜ® Ļ░ĆļŖźņä▒ņŚÉ ļīĆĒĢ┤ ļģ╝ĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

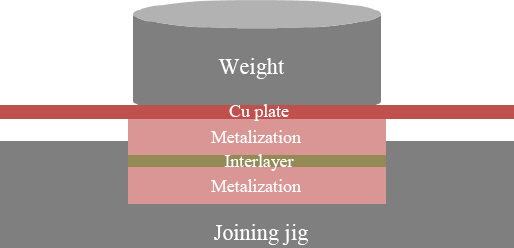

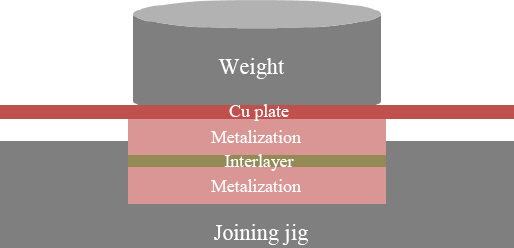

ļ│Ė ņŚ░ĻĄ¼ļŖö metalization /Sn interlayer/ metalization ņāīļō£ņ£äņ╣ś ĻĄ¼ņĪ░ļź╝ TLPB ņŗżĒŚśņŚÉ ņØ┤ņÜ®ĒĢśņśĆĻ│Ā,

Fig. 1ņØĆ ņĀæĒĢ®ļČĆņØś ĻĄ¼ņĪ░ ļ¬©ņŗØļÅäļź╝ ļéśĒāĆļé┤ņŚłļŗż. Metalizationņ£╝ļĪ£ļŖö 5 mm (L) ├Ś 5 mm (W) ├Ś 1 mm (T) Ēü¼ĻĖ░ņØś Cu-(ņł£ļÅä 99.99%), Ni-(ņł£ļÅä 99%), Ag-(ņł£ļÅä 99.95%) ņŗ£ĒŖĖļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. Sn interlayer (ņł£ļÅä 99.8%)ļŖö 5 mm (L) ├Ś 5 mm (W) ├Ś 50 ╬╝m (T) Ēü¼ĻĖ░ņØś thin foilņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ņĀæĒĢ® ņŗ£ ņĀæĒĢ®Ļ│äļ®┤ņØ┤ ņČ®ļČäĒ׳ ņĀæņ┤ēĒĢĀ ņłś ņ׳Ļ▓ī 100 g ļČäļÅÖņØä ņé¼ņÜ®ĒĢśņŚ¼ ņĢĮ 0.04 MPaņØś ņĢĢļĀźņØä Ļ░ĆĒĢśņśĆļŗż. Metalizationņ£╝ļĪ£ ņé¼ņÜ®ļÉ£ ņ×¼ļŻīļōżņØĆ 1200 grit Ļ╣īņ¦Ć SiC paperļĪ£ ņŚ░ļ¦ł Ēøä 3 ╬╝m ļŗżņØ┤ņĢäļ¬¼ļō£ ņä£ņŖżĒÄ£ņģśņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ēæ£ļ®┤ņØä ņŚ░ļ¦łĒĢśņśĆļŗż. Sn interlayerļŖö Ēæ£ļ®┤ ĒÖ£ņä▒ĒÖöļź╝ ņ£äĒĢ┤ ņŚ╝ņé░ 9 vol%ņÖĆ ņ¦łņé░ 4 vol%ļź╝ Ēś╝ĒĢ®ĒĢ£ ņŚÉĒāäņś¼ ņłśņÜ®ņĢĪņŚÉ ņé░ņäĖņ▓śļ”¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż. ņżĆļ╣äļÉ£ metalization ņŗ£ĒŖĖņÖĆ interlayerļź╝

Fig. 1 Ļ│╝ Ļ░ÖņØ┤ ņĀüņĖĄ Ēøä ņ¦äĻ│ĄļČäņ£äĻĖ░(10

ŌłÆ1 -torr)ņŚÉņä£ ņĀæĒĢ® ņś©ļÅä 250, 280 ┬░C ĻĘĖļ”¼Ļ│Ā Ļ░üĻ░ü 1, 2, 3ņŗ£Ļ░ä ļÅÖņĢł ņĀæĒĢ®ĒĢśņśĆļŗż.

Fig.┬Ā1

Schematic diagram of sandwich structure for TLPB

ņĀæĒĢ®ļ®┤ Ļ┤Ćņ░░ņØä ņ£äĒĢ┤ TLPB ņŗ£ĒÄĖņØĆ ĻĄ¼ļ”¼ ļĀłņ¦äņŚÉ ļ¦łņÜ┤Ēīģ Ēøä 1 ╬╝m Ļ╣īņ¦Ć ņŚ░ļ¦łĒĢśņŚ¼ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(Scanning Electron Microscopy, SEM)ņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ņĀæĒĢ®ļČĆņØś ĻĖ░Ļ│ĄļźĀ ļČäņäØņØĆ Image analysis (Image Pro-Plus)ļź╝ ņØ┤ņÜ®ĒĢśņśĆļŗż. ņĀæĒĢ®ļ®┤ņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØĆ

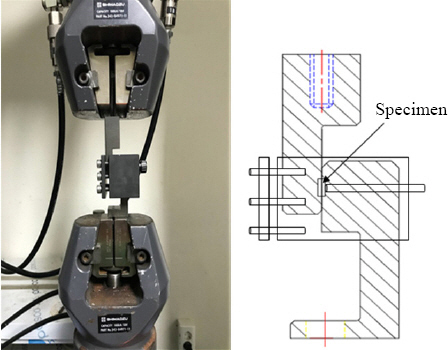

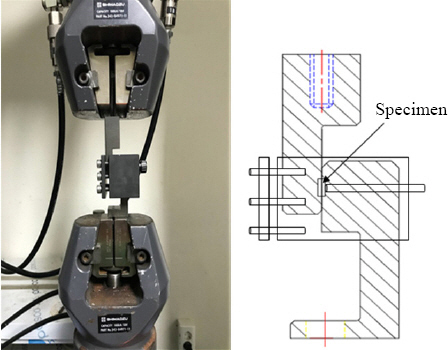

Fig. 2ņÖĆ Ļ░ÖņØ┤ lap- shear testļĪ£ ņĖĪņĀĢĒĢśņśĆĻ│Ā, strain rateļŖö 0.3 mm/minļĪ£ ņłśĒ¢ēĒĢśņśĆļŗż. Lap shear testņŗ£ TLPBņØś ļæÉĻ╗śĻ░Ć ļŗżļźĖ ņĀÉņØä Ļ░ÉņĢłĒĢśņŚ¼ ļ│╝ĒŖĖ ņ▓┤Ļ▓░ņØä ĒåĄĒĢ┤ ņ¦ĆĻĘĖ ļé┤ ņŗ£ĒÄĖņØś ņ£äņ╣śļź╝ ņĪ░ņĀłĒĢśņŚ¼ lap shear test ļČĆļČäņØś ļæÉĻ╗śļź╝ ņØ╝ņĀĢĒĢśĻ▓ī ĒĢśņśĆļŗż. ņŗ£ĒÄĖņØä ņ¦ĆĻĘĖ ņĢłņŚÉ Ļ│ĀņĀĢņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ ņĄ£ņåīĒĢ£ņØś ļ│╝ĒŖĖ ņ▓┤Ļ▓░ņØä ĒĢśņŚ¼ ņŗ£ĒÄĖņØä Ļ│ĀņĀĢĒĢśņśĆļŗż (

Fig. 2). Lap- shear test Ēøä ņĀäļŗ©Ēīīļ®┤ņØĆ SEMņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆļŗż.

Fig.┬Ā2

Lap-shear test of TLPB specimens (left) and schematic diagram (right)

3. ņŗżĒŚśĻ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ļÅÖņóģ metalization TLPB

Fig. 3ņØĆ Cu/Sn/CuņØś ņĀæĒĢ® ņś©ļÅäņÖĆ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņĀæĒĢ®ļČĆ ļ»ĖņäĖņĪ░ņ¦üņØä ļéśĒāĆļéĖļŗż. 250 ┬░C 1ņŗ£Ļ░ä ņĪ░Ļ▒┤ņŚÉņä£ ņāØņä▒ļÉ£ ņāüņØĆCu-Sn ņāüĒā£ļÅäņŚÉņä£ņÖĆ Ļ░ÖņØ┤ Cu

6Sn

5ņÖĆ Cu

3SnņØ┤ ĒśĢņä▒ļÉśņŚłļŗż(

Fig. 3a). TLPB ņŗ£ CuņÖĆ SnņØś Ļ│äļ®┤ņŚÉņä£ ņÜ░ņäĀņĀüņ£╝ļĪ£ Cu

6Sn

5ņØ┤ ĒśĢņä▒ļÉ£ļŗż. ņØ┤ Ēøä CuņØś dissolutionņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ CuņÖĆ Cu

6Sn

5ņØś Ļ│äļ®┤ņŚÉņä£ Cu

3SnņØ┤ ĒśĢņä▒ļÉ£ļŗż. ņĀæĒĢ® ņś©ļÅäļź╝ 280 ┬░CļĪ£ ņ”ØĻ░ĆĒĢ£ Ļ▓ĮņÜ░ņŚÉļÅä Cu-Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØ┤ ĒśĢņä▒ļÉ£ļŗż(

Fig. 3b). ĒĢśņ¦Ćļ¦ī ņĀæĒĢ® ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĀæĒĢ®ļČĆņØś ĻĖ░Ļ│ĄņØ┤ ĒśäņĀĆĒĢśĻ▓ī Ļ░ÉņåīĒĢśņśĆņ£╝ļ®░, 3ņŗ£Ļ░äņŚÉņä£ļŖö ņĀæĒĢ®ļČĆĻ░Ć ņÖäņĀäĒ׳ Cu

3Sn ļŗ©ņāüņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĪīļŗż. ņØ┤ļŖö ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ Snļé┤ņŚÉņä£ CuņØś ĒÖĢņé░Ļ│äņłśĻ░Ć ņ”ØĻ░ĆĒĢśļ»ĆļĪ£ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØś ņāØņä▒ ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņĀæĒĢ®ņĖĄņØś ļæÉĻ╗śļŖö

Fig. 3bĻ░Ć

Fig. 3aļ│┤ļŗż ĒÅēĻĘĀņĀüņ£╝ļĪ£ 5 ╬╝m ļæÉĻ║╝ņøĀļŗż. ļæÉĻ║╝ņÜ┤ ņĀæĒĢ®ļČĆļŖö ņ×æļÅÖĒÖśĻ▓ĮņŚÉņä£ ņ╣®Ļ│╝ ĻĖ░ĒīÉņØś ņŚ┤ĒīĮņ░ĮĻ│äņłś ņ░©ņØ┤ņŚÉ ņØśĒĢ┤ ļ░£ņāØĒĢśļŖö ņØæļĀź ĻĄ¼ļ░░ļź╝ Ļ░Éņåīņŗ£Ēé©ļŗż

5). ļö░ļØ╝ņä£ Cu/Sn/Cu TLPB ņĄ£ņĀü ņś©ļÅä ņĪ░Ļ▒┤ņØĆ ĻĘĀņØ╝ĒĢ£ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ ĒśĢņä▒, ĻĖ░Ļ│ĄļźĀ Ļ░Éņåī, ņĀæĒĢ® ļæÉĻ╗śĻ░Ć ņ”ØĻ░ĆĒĢśļŖö 280 ┬░Cņ×äņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Fig.┬Ā3

Cross section images of Cu/Sn/Cu TLPB at various temperatures: (a) 250 ┬░C and (b) 280 ┬░C

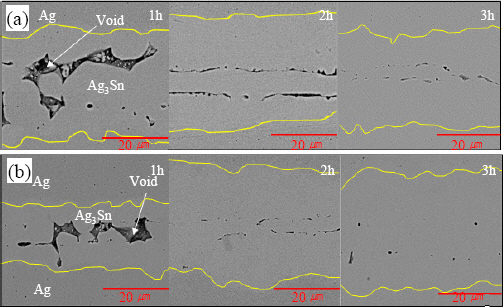

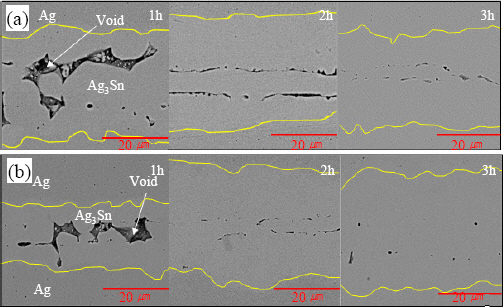

Fig. 4ļŖö Ag/Sn/AgņØś ņĀæĒĢ® ņś©ļÅäņÖĆ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņĀæĒĢ®ļČĆ ļ»ĖņäĖņĪ░ņ¦üņØä ļéśĒāĆļéĖļŗż. Ag-Sn ņāüĒā£ļÅäļź╝ ļö░ļØ╝ metalizationņ£╝ļĪ£ ņé¼ņÜ®ļÉ£ AgĻ░Ć ņĢĪņāüņØś SnņŚÉ dissolutionņØ┤ ļÉśļ®┤ņä£ AgņÖĆ SnņØś Ļ│äļ®┤ņŚÉņä£ Ag

3SnņØ┤ ņāØņä▒ ļÉśņŚłļŗż. ņ¦Ćļé£ ņŚ░ĻĄ¼ņŚÉņä£ Ag

3SnņØś ĒśĢņāüņØĆ ņŻ╝ļĪ£ scallop typeņ£╝ļĪ£ ĒśĢņä▒ļÉśņ¢┤, Ag

3Sn ļ¦īļéśļŖö ņĀæĒĢ®ļČĆ ņżæĻ░ä Ļ│äļ®┤ņŚÉņä£ voidsĻ░Ć ņĪ┤ņ×¼ĒĢĀ ņłś ņ׳ļŗżĻ│Ā ĒĢśņśĆļŗż

6). ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮĒ¢źņØĆ

Fig. 4ņŚÉņä£ļÅä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░, ĒŖ╣Ē׳ ņĀæĒĢ® ņĪ░Ļ▒┤ņØ┤ 250 ┬░C 1ņŗ£Ļ░äņØ╝ Ļ▓ĮņÜ░ ļæÉļō£ļ¤¼ņ¦ĆĻ▓ī ļéśĒāĆļé¼ļŗż. ĻĖ░Ļ│Ą ļČäņ£©ņØĆ 250 ┬░C ņĀæĒĢ®ņś©ļÅäņŚÉņä£ ņĀæĒĢ®ņŗ£Ļ░äņØ┤ 1-3ņŗ£Ļ░äņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśļ®┤ņä£ 8%, 2%, 0.7%ļĪ£ Ļ░ÉņåīĒĢśņśĆĻ│Ā, 280 ┬░C ņĀæĒĢ®ņś©ļÅäņŚÉņä£ ĻĖ░Ļ│Ą ļČäņ£©ņØĆ ņĀæĒĢ® ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ 7%, 0.3%, 0.3%ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż. ņĀæĒĢ®ļČĆņØś ļæÉĻ╗śļŖö ĒÅēĻĘĀņĀüņ£╝ļĪ£ 280 ┬░C ņĀæĒĢ®ņś©ļÅäņØś Ļ▓ĮņÜ░ 10 ╬╝m ņ×æņĢśļŗż. ļö░ļØ╝ņä£ Ag/Sn/Ag TLPB ņĄ£ņĀü ņś©ļÅä ņĪ░Ļ▒┤ņØĆ ĻĘĀņØ╝ĒĢ£ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ ĒśĢņä▒Ļ│╝ ĻĖ░Ļ│ĄļźĀņØ┤ Ļ░ÉņåīĒĢśļŖö 280 ┬░C ņØ┤ļŗż.

Fig.┬Ā4

Cross section images of Ag/Sn/Ag TLPB at various temperatures: (a) 250 ┬░C and (b) 280 ┬░C

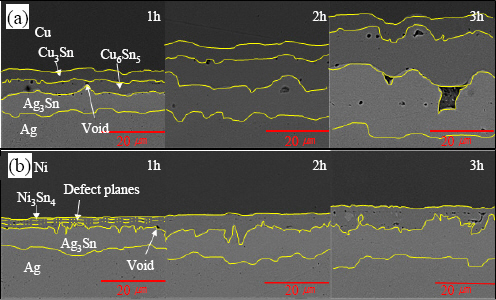

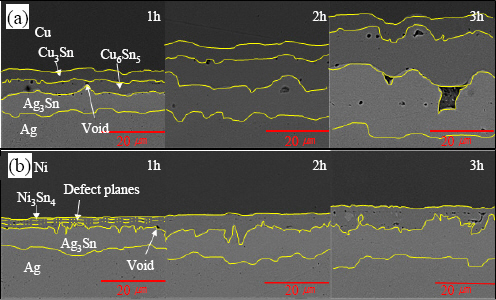

Fig. 5ļŖö Ni/Sn/Ni TLPB ņĀæĒĢ®ļČĆ ļ»ĖņäĖņĪ░ņ¦üņØä ļéśĒāĆļéĖļŗż. Ni/Sn/NiņŚÉņä£ ĒśĢņä▒ļÉśļŖö ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØĆ Ni- Sn ņāüĒā£ļÅäņŚÉ ļö░ļØ╝ Ni

3Sn

4Ļ░Ć ĒśĢņä▒ļÉ£ļŗż. Ni

3Sn

4ņØś ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØĆ

Fig. 5ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ Ļ│äļ®┤ņŚÉņä£ ņä▒ņןĒĢśļŖö needle-like ĒśĢņāüņØś IMCņÖĆ ņØ┤ļĪ£ļČĆĒä░ ļ¢©ņ¢┤ņĀĖ ļéśņś© Ni

3Sn

4 islandņØś ĒśĢĒā£ļĪ£ Ļ┤Ćņ░░ļÉÉļŗż. Ni/Sn/Ni TLPBņŚÉņä£ļŖö ĒŖ╣ņ¦ĢņĀüņ£╝ļĪ£ metalizationņŚÉņä£ ņĢĮ 1 ╬╝m ļ¢©ņ¢┤ņ¦ä Ni

3Sn

4ņĖĄņŚÉņä£ voidĻ░Ć ļ░£Ļ▓¼ļÉśņŚłĻ│Ā, voidsļŖö Ļ│äļ®┤ņŚÉņä£ ņ×ÉļØ╝ļŖö Ni

3Sn

4ņÖĆ ņĀæĒĢ®ļČĆņØś ņżæņĢÖņŚÉņä£ ņ×ÉļØ╝ļŖö detached Ni

3Sn

4 islandĻ░Ć ļ¦īļéśļŖö ņ¦ĆņĀÉņŚÉņä£ĒÅēĒ¢ēĒĢśĻ▓ī ļéśņŚ┤ļÉśļŖö defect planesĻ░Ć ļéśĒāĆļé¼ļŗż

7). ĻĘĖļ”¼Ļ│Ā ļŗżļźĖ metalizationĻ│╝ļŖö ļŗżļź┤Ļ▓ī Ni/Sn/Ni TLPB ņĀæĒĢ®ļČĆņØś ņżæņĢÖņŚÉļŖö voidĻ░Ć Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░ 350 ┬░C ņØ┤ņāüņØś ņĀæĒĢ® ņś©ļÅäņŚÉņä£ Ļ┤Ćņ░░ļÉ©ņØ┤ ņĢīļĀżņĀĖ ņ׳ļŗż

7). Ni/Sn/Ni TLPBņŚÉņä£ļŖö

Fig. 5aņÖĆ 5bņØś 1ņŗ£Ļ░ä ņĀæĒĢ® ņé¼ņ¦äņŚÉņä£ ņĢī ņłś ņ׳ļō»ņØ┤ ļ░śņØæĒĢśņ¦Ć ņĢŖņØĆ SnņØ┤ interlayerņŚÉ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļŖö NiņØś ņ£ĄņĀÉņØ┤ ļåÆĻ│Ā ļśÉĒĢ£ ĒÖĢņé░ Ļ│äņłśĻ░Ć ļé«ņ£╝ļ»ĆļĪ£ ļŗżļźĖ metalizationņŚÉ ļ╣äĒĢ┤ Ļ░ÖņØĆ Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņŚÉņä£ļÅä ņĀæĒĢ®ļČĆĻ░Ć ņĀäņ▓┤ņĀüņ£╝ļĪ£ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØä ĒśĢņä▒ĒĢśņ¦Ć ļ¬╗Ē¢łĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. 250 ┬░C ņĀæĒĢ® ņś©ļÅäņŚÉņä£ļŖö 3ņŗ£Ļ░ä ņĀæĒĢ® ņŗ£Ļ░äņŚÉļÅä ļ░śņØæĒĢśņ¦Ć ņĢŖņØĆ SnņØ┤ ņĪ┤ņ×¼ĒĢśļ»ĆļĪ£, Ni/Sn/NiņØś ņĄ£ņĀü ņĀæĒĢ® ņś©ļÅäļŖö ĻĘĀņØ╝ĒĢ£ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ ĒśĢņä▒Ļ│╝ ĻĖ░Ļ│ĄļźĀņØ┤ Ļ░ÉņåīĒĢśļŖö 280 ┬░CņØ┤ļŗż.

Fig.┬Ā5

Cross section images of Ni/Sn/Ni TLPB at various temperautres: (a) 250 ┬░C and (b) 280 ┬░C

Ag, Cu, Niļź╝ metalizationņ£╝ļĪ£ ņØ┤ņÜ®ĒĢ£ Sn sandwich structure TLPBņŚÉņä£ ņĄ£ņĀü ņś©ļÅäņĪ░Ļ▒┤ņØ┤ 280 ┬░Cņ×äņØä ņĢīņĢäļāłļŗż. ļÅÖņóģ metalizationņØś ņĄ£ņĀü ņś©ļÅäņĪ░Ļ▒┤ņØä ņØ┤ņÜ®ĒĢ┤ Cu/Sn/AgņÖĆ Ni/Sn/Ag ņØ┤ņóģ metalization TLPB ņĀæĒĢ®ņØä ņłśĒ¢ēĒĢśņśĆļŗż.

3.2 ņØ┤ņóģ metalization TLPB

Fig. 6ņØĆ Cu/Sn/AgņÖĆ Ni/Sn/AgņØś 280 ┬░CņŚÉņä£ TLPB ņĀæĒĢ®ļČĆ ļ»ĖņäĖņĪ░ņ¦üņØä ļéśĒāĆļéĖļŗż. ļÅÖņóģ ņĀæĒĢ®ņŚÉņä£ ņĄ£ņĀü ņĪ░Ļ▒┤ņØä ņäĀņĀĢĒĢ£ Ļ▓░Ļ│╝ļĪ£ņä£ Figs.

6aņÖĆ

6bņŚÉņä£ ņ×öļźśĒĢśļŖö SnņØĆ ļ░£Ļ▓¼ļÉśņ¦Ć ņĢŖņĢśļŗż.

Fig. 6aņØś Cu metalization Ļ│äļ®┤ņŚÉņä£ļŖö Cu-Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØ┤ ĒśĢņä▒ļÉśņŚłĻ│Ā, Ag metalization Ļ│äļ®┤ņŚÉņä£ļŖö Ag-Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØ┤ ĒśĢņä▒ļÉśņŚłļŗż. ļæÉ ņóģļźśņØś ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØ┤ ĒĢĄņāØņä▒ Ēøä ņä▒ņןĒĢśļ®┤ņä£ Ļ│äļ®┤ņŚÉņä£ ļ¦īļéśĻ▓ī ļÉśĻ│Ā ļ¬©ļæÉ scallop ĒśĢņāüņØś ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØ┤ļ»ĆļĪ£

Fig. 6aņØś 3ņŗ£Ļ░ä ņĀæĒĢ® ņé¼ņ¦äņ▓śļ¤╝ Cu

6Sn

5ņÖĆ Ag

3SnņØś Ļ│äļ®┤ņŚÉņä£ voidĻ░Ć ĒśĢņä▒ļÉĀ ņłś ņ׳ļŗż. Cu-Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝Ļ│╝ Ag-Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØś ļæÉĻ╗śļŖö Cu-Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØ┤ ĒÅēĻĘĀņĀüņ£╝ļĪ£ 0.5 ╬╝m ļæÉĻ║╝ņøĀņ¦Ćļ¦ī Ēü░ ņ░©ņØ┤ļŖö ņŚåņŚłļŗż. ņØ┤Ļ▓āņØĆ CuņØś Sn ļé┤ņŚÉņä£ CuņØś D

0 (D

0(Cu in Sn)=1.8 ├Ś 10

-8 m

2s

-1)ņÖĆ AgņØś D

0 (D

0(Ag in Sn)=2.60 ├Ś 10

-8 m

2s

-1)Ļ░Ć ņ£Āņé¼ĒĢśļ®░ ļśÉĒĢ£ ĒÖĢņé░ņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ć(Q

(Cu in Sn)=Q

(Ag in Sn)= 4200 cal/mole)ļÅä Ļ░ÖĻĖ░ ļĢīļ¼ĖņØ┤ļŗż

8).

Fig. 6bņŚÉņä£ļŖö Ni metalization Ļ│äļ®┤ņŚÉņä£ NiĻ░Ć Snļé┤ļĪ£ dissolutionļÉśļ®┤ņä£ Ni

3Sn

4Ļ░Ć ĒśĢņä▒ļÉśĻ│Ā Ag metalization Ļ│äļ®┤ņŚÉņä£ļŖö Ag

3SnņØ┤ ĒśĢņä▒ļÉ£ļŗż. Ni/Sn/AgņŚÉņä£ļŖö Ni

3Sn

4ņØś ļæÉĻ╗śĻ░Ć Ag

3SnņØś ļæÉĻ╗śļ│┤ļŗż ņ×æņĢśļŗż. ņØ┤ļŖö AgņØś ĒÖĢņé░Ļ│äņłś(D

0(Ag in Sn)=2.60 ├Ś 10

-8 m

2s

-1)ņÖĆ NiņØś ĒÖĢņé░Ļ│äņłś(D

0(Ni in Sn)=2.30 ├Ś 10

-8 m

2s

-1)Ļ░Ć ņ£Āņé¼ĒĢśņ¦Ćļ¦ī ĒÖĢņé░ņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦ĆļŖö Ni(Q

(Ni in Sn)=4530 cal/mole)Ļ░Ć Agļ│┤ļŗż Ēü¼ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż

8). ņØ┤ņŚÉ ļīĆĒĢ£ ļé┤ņÜ®ņØä

Table 1ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. Ni/Sn/Ni ņĀæĒĢ®Ļ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ Ni metalization ļČĆĻĘ╝ņŚÉņä£ ĒÅēĒ¢ēĒĢśĻ▓ī ņĀĢļĀ¼ļÉ£ defect planesņØ┤ ļéśĒāĆļé¼ļŗż.

Fig.┬Ā6

TLPB images produced at 280 ┬░C for dissimilar metalizations: (a) Cu/Sn/Ag and (b) Ni/Sn/Ag

Table┬Ā1

Values of D

0 and Q for the diffusion of silver, copper, and nickel in tin

8)

|

Element |

D0(m2/sec) |

Q(cal/mole) |

|

Ag |

2.6 ├Ś 10-8

|

4200 |

|

Cu |

1.8 ├Ś 10-8

|

4200 |

|

Ni |

2.3 ├Ś 10-8

|

4530 |

3.3 Lap-shear test

Cu/Sn/Ag ņÖĆ Ni/Sn/Agļź╝ 280 ┬░CņŚÉņä£ 1, 2, 3ņŗ£Ļ░ä ņĀæĒĢ®ĒĢ£ ņŗ£ĒÄĖņØä lap-shear testļź╝ ņłśĒ¢ēĒĢśņśĆĻ│Ā,

Table 2ņŚÉ ņĖĪņĀĢĒĢ£ lap-shear test Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż.

Fig. 6Ļ│╝ Ļ░ÖņØ┤ ņĀæĒĢ®ļČĆņØś ļæÉĻ╗śļŖö Ļ░ü ņĪ░Ļ▒┤ļ¦łļŗż ņāüņØ┤ĒĢśņ¦Ćļ¦ī ultimate shear strengthņŚÉļŖö ļ¼┤Ļ┤ĆĒĢ©ņØ┤ ņĢīļĀżņĀĖ ņ׳ļŗż

9). ņĀäļŗ© Ļ░ĢļÅäļŖö ĒÅēĻĘĀ 30 MPaļĪ£ ĻĖ░ņĪ┤ņØś ņåöļŹöļź╝ ņØ┤ņÜ®ĒĢ£ ņĀæĒĢ®ļČĆļ│┤ļŗż ļåÆņØĆ Ļ░ĢļÅäĻ░ÆņØä ļéśĒāĆļāłļŗż

10). ļ│┤ĒåĄ TLPB ņØ┤Ēøä ņ×æļÅÖ ĒÖśĻ▓ĮņŚÉņä£ņØś aging ņŗ£ĒŚśņØä ņŗ£Ē¢ēĒĢśĻ▓ī ļÉśļ®┤ aging ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĀäļŗ©Ļ░ĢļÅäĻ░Ć ņĢĮĻ░ä ņāüņŖ╣ĒĢśĻ▓ī ļÉ£ļŗż

11). ņØ┤ļŖö TLPBņØś ņĀæĒĢ®ļČĆĻ░Ć Ļ│Āņś© ĒÖśĻ▓ĮņŚÉņä£ ĻĘĀņ¦łĒÖö ļŗ©Ļ│äņŚÉ ņØ┤ļź┤Ļ▓ī ļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņČ®ļČäĒĢ£ ĻĘĀņ¦łĒÖö Ļ│╝ņĀĢņØä Ļ▒░ņ╣śĻ▓ī ļÉśļ®┤ ņĀæĒĢ®ļČĆļŖö ĻČüĻĘ╣ņĀüņ£╝ļĪ£ metalizationņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä Ļ│ĀņÜ®ņ▓┤Ļ░Ć ļÉ£ļŗż

12). ĒĢśņ¦Ćļ¦ī ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś ņŗ£Ļ░äņØĆ ļŗ©ņł£ ņĀæĒĢ® Ļ│ĄņĀĢņŚÉ ņåīņÜöļÉ£ ņŗ£Ļ░äņ£╝ļĪ£ņä£ agingņŚÉ ņØśĒĢ£ Ļ│ĀņÜ®Ļ░ĢĒÖö ĒÜ©Ļ│╝ļź╝ ĻĖ░ļīĆĒĢśĻĖ░ļŖö ņ¢┤ļĀĄļŗż. ļö░ļØ╝ņä£ ņĀæĒĢ® ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ņĀäļŗ©Ļ░ĢļÅäĻ░Ć ņåīĒÅŁ ņ”ØĻ░ĆĒĢśĻ▒░ļéś ņśżĒ׳ļĀż ņåīĒÅŁ Ļ░ÉņåīĒĢśņśĆļŗż. ņĀäļŗ©Ļ░ĢļÅäņØś Ļ░ÉņåīļŖö ņĀæĒĢ® ņŗ£ ņāØņä▒ļÉśļŖö ĻĖ░Ļ│ĄņØś ņśüĒ¢źņØ┤ ņ¦Ćļ░░ņĀüņØ┤ļ»ĆļĪ£ ņĄ£ļīĆņØś ņĀäļŗ©Ļ░ĢļÅäļź╝ Ļ░¢ļŖö ņĀæĒĢ® ņŗ£Ļ░äņØ┤ ņĄ£ņĀüņØś Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņØ┤ļØ╝ ĒĢĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£

Table 2ņŚÉ ņØśĒĢśļ®┤ 280 ┬░CņŚÉņä£ TLPB ņĄ£ņåī ņÜöĻĄ¼ ņĀæĒĢ® ņŗ£Ļ░äņØĆ Cu/ Sn/ AgņØĆ 1ņŗ£Ļ░äņØ┤Ļ│Ā Ni/Sn/AgņØĆ 2ņŗ£Ļ░äņØ┤ļØ╝Ļ│Ā ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż.

Table┬Ā2

Shear strength values for each condition

|

Metalization |

1 h |

2 h |

3 h |

|

Strength (MPa) |

Std. (MPa) |

Strength (MPa) |

Std. (MPa) |

Strength (MPa) |

Std. (MPa) |

|

Cu/Sn/Ag |

31 |

2.1 |

28 |

1.4 |

30 |

1.4 |

|

Ni/Sn/Ag |

28 |

3.5 |

32 |

4.9 |

32 |

4.2 |

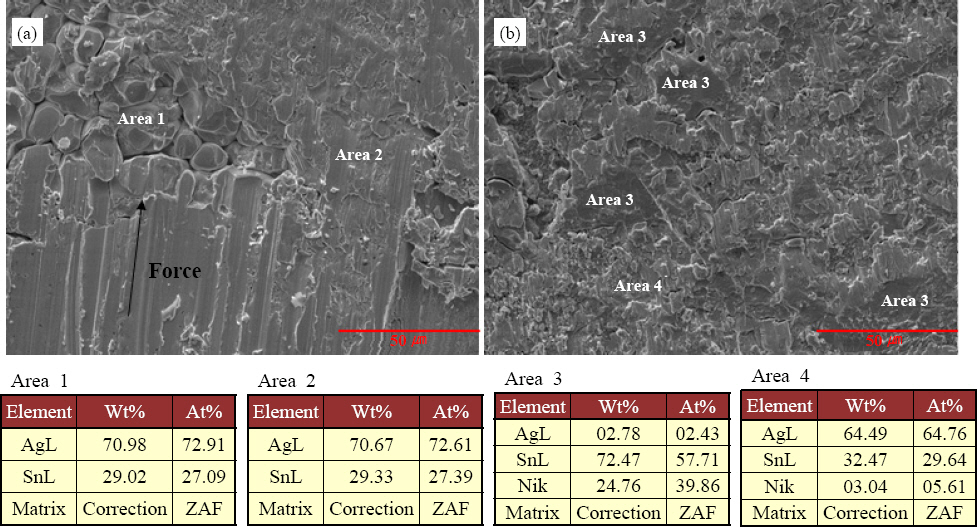

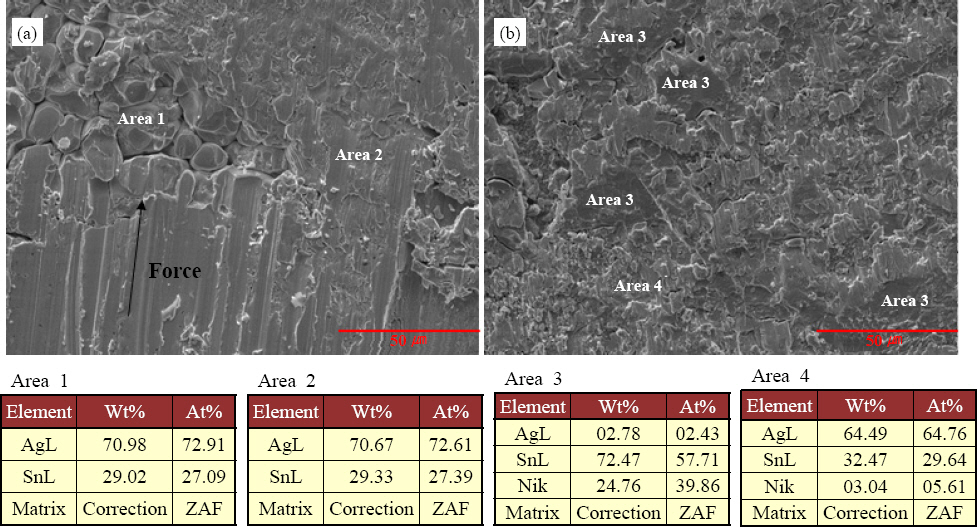

Fig. 7 ņØĆ lap-shear test Ēøä Ēīīļŗ©ļ®┤ņØä ļéśĒāĆļéĖļŗż.

Fig. 7aņÖĆ Ļ░ÖņØ┤ Cu/Sn/Ag TLPB ņĀæĒĢ®ļČĆņØś Ēīīļŗ©ņØĆ Ag

3Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ ņĖĄ ļé┤ņŚÉņä£ ļ░£ņāØĒĢśņśĆļŗż.

Fig. 7aņØś Area 1ņØĆ Ag

3SnĻ│╝ Cu

6Sn

5 ņé¼ņØ┤ņŚÉ ĻĖ░Ļ│ĄņØ┤ ņĪ┤ņ×¼Ē¢łņØīņØä ņØśļ»ĖĒĢśļ®░ Area 2ņØĆ Ag

3Sn ņĖĄļé┤ņŚÉņä£ Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśņśĆņ£╝ļ®░ ņØæļĀź ļ░®Ē¢źņ£╝ļĪ£ņØś shear bandļź╝ ļéśĒāĆļéĖļŗż.

Fig. 7bļŖö Ni/Sn/Ag TLPB ņĀæĒĢ®ļČĆ Ēīīļŗ©ļ®┤ņØä ļéśĒāĆļéĖļŗż. Ēīīļŗ©ņØĆ Ni

3Sn

4ņÖĆ Ag

3SnņØś Ļ▓ĮĻ│äļ®┤ņŚÉņä£ ļ░£ņāØĒĢśņśĆļŗż.

Fig. 7bņØś Area 3ņØĆ Ni

3Sn

4ļź╝ ļéśĒāĆļé┤Ļ│Ā ņĘ©ņä▒ņØ┤ Ļ░ĢĒĢśļ»ĆļĪ£

13) shear bandļź╝ Ļ┤Ćņ░░ ĒĢĀ ņłś ņŚåņŚłņ¦Ćļ¦ī Area 4ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ņŚ░ĒĢ£ Ag

3SnņØ┤ļ®░ shear bandļź╝ Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņŚłļŗż. ļö░ļØ╝ņä£ Cu/Sn/AgņØś Ļ▓ĮņÜ░ Cu

6Sn

5ļ│┤ļŗż ņāüļīĆņĀüņ£╝ļĪ£ ņŚ░ĒĢ£ Ag

3Sn ņĖĄņŚÉņä£ Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśņśĆĻ│Ā

14) ņØ┤ļĪ£ ņØĖĒĢ┤ ņĘ©ņä▒ņØ┤ Ļ░ĢĒĢ£ Ni

3Sn

4ņÖĆ ņŚ░ņ¦łņØĖ Ag

3SnņØ┤ Ļ│ĄņĪ┤ĒĢśļŖö Ēīīļŗ©ļ®┤ņØä Ļ░Ćņ¦ä Ni/Sn/Ag ņĀæĒĢ®ļČĆļ│┤ļŗż ņĀäļŗ© Ļ░ĢļÅäĻ░Ć ļé«Ļ▓ī ņĖĪņĀĢļÉśņŚłļŗż.

Fig.┬Ā7

Fracture surfaces after lap-shear test for dissimilar TLPBs: (a) Cu/Sn/Ag and (b) Ni/Sn/Ag

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ļŖö SnņØä interlayerļĪ£ ĒĢśļŖö Cu, Ag, Ni metalization TLPB ļÅÖņóģ ņĀæĒĢ® Ļ│ĄņĀĢ ļ│ĆņłśņŚÉ ļīĆĒĢ£ ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ņŗ£Ē¢ēĒĢśņśĆļŗż. ļÅÖņóģ ņĀæĒĢ® ņŗżĒŚśņŚÉņä£ Ļ▓░ņĀĢļÉ£ ņĄ£ņĀü Ļ│ĄņĀĢ ļ│Ćņłśļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Cu/Sn/Ag, Ni/Sn/Ag ņØ┤ņóģ metalization TLPBļź╝ ļČäņäØ ĒĢśņśĆĻ│Ā, ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ļÅäņČ£ĒĢśņśĆļŗż.

1) ņĀæĒĢ® ņś©ļÅä 250 ┬░CņŚÉņä£ TLPBļź╝ ņłśĒ¢ēĒĢ£ Ļ▓ĮņÜ░ Cu/ Sn/Cu ņĀæĒĢ®ļČĆļŖö ņĀæĒĢ® ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ Cu6Sn5ļ│┤ļŗż Cu3SnņØś ļČäņ£©ņØ┤ ņ”ØĻ░ĆĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā 250 ┬░C 3ņŗ£Ļ░ä ņĀæĒĢ®ļČĆņŚÉņä£ļŖö Cu3SnĻ│╝ Cu6Sn5Ļ░Ć Ļ│ĄņĪ┤ĒĢśļŖö ņĀæĒĢ®ļČĆĻ░Ć ĒśĢņä▒ļÉÉņ£╝ļéś 280 ┬░C, 3ņŗ£Ļ░äņŚÉņä£ļŖö Cu3Sn ļŗ©ņāüņ£╝ļĪ£ ņĪ┤ņ×¼ĒĢśņśĆļŗż. ņØ┤ļŖö ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ CuņØś ĒÖĢņé░Ļ│äņłśĻ░Ć ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļśÉĒĢ£ 250 ┬░CņŚÉņä£ļŖö ņĀæĒĢ®ļČĆņØś Cu6Sn5 ņĖĄņŚÉņä£ Ēü░ ĻĖ░Ļ│ĄļōżņØ┤ ņĪ┤ņ×¼ĒĢśņśĆņ£╝ļéś 280 ┬░CņŚÉņä£ļŖö ĻĖ░Ļ│Ą ļČäņ£©ņØ┤ ĒśäņĀĆĒ׳ Ļ░ÉņåīĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ņĀæĒĢ®ņś©ļÅä 280 ┬░CĻ░Ć ņĄ£ņĀü Ļ│ĄņĀĢ ņś©ļÅäņØ┤ļŗż.

2) Ag/Sn/Ag ņĀæĒĢ®ļČĆļŖö Ag3Sn ļŗ©ņāüņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņŚłļŗż. ĻĖ░Ļ│Ą ļČäņ£©ņØĆ ņĀæĒĢ® ņŗ£Ļ░äņŚÉ ļö░ļØ╝ 250 ┬░CņŚÉņä£ 8%, 2%, 0.7%ņØ┤Ļ│Ā, 280 ┬░CņŚÉņä£ļŖö 7%, 0.3%, 0.3%ļĪ£ ĒśäņĀĆĒĢśĻ▓ī Ļ░ÉņåīĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĖ░Ļ│Ą ļČäņ£©ņØś Ļ░ÉņåīļŖö ĒÖĢņé░Ļ│äņłśņØś ņś©ļÅäņØśņĪ┤ņä▒ņŚÉ ņØśĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļö░ļØ╝ņä£ 280 ┬░CņŚÉņä£ņØś Ļ░Ćņן Ļ▒┤ņĀäĒĢ£ ņĀæĒĢ®ļČĆļź╝ ĒśĢņä▒ĒĢśņśĆņ£╝ļ®░ ņĄ£ņĀü Ļ│ĄņĀĢ ņś©ļÅäļĪ£ Ļ▓░ņĀĢĒĢśņśĆļŗż.

3) Ni/Sn/NiņØś ņĀæĒĢ®ļČĆļŖö Ni3Sn4 Ēś╣ņØĆ Ni3Sn4ņÖĆ Snņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņŚłļŗż. 250 ┬░CņŚÉņä£ 1, 2, 3ņŗ£Ļ░ä ļ¬©ļæÉ ņ×öļźś SnņØ┤ ņĪ┤ņ×¼ĒĢśņśĆļŗż. ņØ┤ļŖö NiņØś ĒÖĢņé░Ļ│äņłśĻ░Ć Cu, Agļ│┤ļŗż ļé«ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī 280 ┬░C 2, 3ņŗ£Ļ░äņŚÉņä£ ņĀæĒĢ®ļČĆļŖö Ni3Sn4 ļŗ©ņāüņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĪīļŗż. ļö░ļØ╝ņä£ Ni/Sn/NiņØś Ļ▒┤ņĀäĒĢ£ ņĀæĒĢ®ļČĆļŖö 280 ┬░CņŚÉņä£ ĒśĢņä▒ļÉ© ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

4) ļÅÖņóģ ņĀæĒĢ®ņŚÉņä£ Ļ▓░ņĀĢļÉ£ ņĀæĒĢ® ņś©ļÅä 280 ┬░Cļź╝ Cu/ Sn/AgņÖĆ Ni/Sn/AgņŚÉ 1, 2, 3ņŗ£Ļ░äļÅÖņĢł ņĀæĒĢ®ĒĢśņśĆļŗż. ļ¬©ļōĀ ņĀæĒĢ®ņŗ£Ļ░äņŚÉņä£ ņĀæĒĢ®ļČĆļŖö ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ļĪ£ ĻĄ¼ņä▒ļÉśņŚłļŗż. Cu/Sn/AgļŖö Cu3Sn, Cu6Sn5, Ag3Snņ£╝ļĪ£ ņĪ┤ņ×¼ĒĢśņśĆĻ│Ā Ni/Sn/AgļŖö Ni3Sn4, Ag3Snņ£╝ļĪ£ ņĪ┤ņ×¼ĒĢśņśĆļŗż. Cu/Sn/AgņŚÉņä£ Cu-Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝Ļ│╝ Ag-Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØś ļæÉĻ╗śĻ░Ć ļ╣äņŖĘĒĢśņśĆļŗż. ņØ┤ļŖö CuņÖĆ AgņØś ĒÖĢņé░Ļ│äņłśĻ░Ć ņ£Āņé¼ĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī Ni/Sn/AgņŚÉņä£ Ag- Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØ┤ Ni-Sn ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ ļæÉĻ╗śļ│┤ļŗż ļŹö ļæÉĻ║╝ņøĀļŗż. ņØ┤ļŖö AgņØś D0 (D0(Ag in Sn)=2.60 ├Ś 10-8 m2s-1)ņÖĆ NiņØś D0 (D0(Ni in Sn)=2.30 ├Ś 10-8 m2s-1)Ļ░Ć ņ£Āņé¼ĒĢśņ¦Ćļ¦ī ĒÖĢņé░ņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦ĆļŖö Ni (Q(Ni in Sn)=4530 cal/mole)Ļ░Ć Ag(Q(Ag in Sn)= 4200 cal/mole)ļ│┤ļŗż Ēü¼ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. Lap-shear test Ļ▓░Ļ│╝ Cu/Sn/AgļŖö ņĄ£ņåī 1ņŗ£Ļ░ä Ni/Sn/AgņØś Ļ▓ĮņÜ░ ņĄ£ņåī 2ņŗ£Ļ░äņØś ņĀæĒĢ® ņŗ£Ļ░äņØ┤ ņÜöĻĄ¼ļÉ©ņØä ņĀäļŗ© Ļ░ĢļÅä Ļ░ÆņØä ĒåĄĒĢ┤ ĒīÉļŗ©ĒĢśņśĆļŗż. Ni/Sn/AgņØś ņĀæĒĢ®ļČĆ Ēīīļŗ©ļ®┤ņØĆ shear bandĻ░Ć Ļ┤Ćņ░░ļÉśļŖö Ag3SnĻ│╝ ņĘ©ņä▒ņØ┤ Ļ░ĢĒĢ£ Ni3Sn4ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. Cu/Sn/AgņØś ņĀæĒĢ®ļČĆ Ēīīļŗ©ļ®┤ņØĆ Ag3Snņ£╝ļĪ£ļ¦ī ĻĄ¼ņä▒ļÉśņŚłņ£╝ļ®░ shear bandĻ░Ć Ļ┤Ćņ░░ļÉśņŚłļŗż. ļö░ļØ╝ņä£ ņĘ©ņä▒ņØ┤ Ļ░ĢĒĢ£ Ni3Sn4ņÖĆ ņāüļīĆņĀüņ£╝ļĪ£ ņŚ░ĒĢ£ Ag3SnņØ┤ Ļ│ĄņĪ┤ĒĢśļŖö ņĖĄņŚÉņä£ Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśļŖö Ni/Sn/Ag ņĀæĒĢ®ļČĆĻ░Ć Cu/Sn/Ag ņĀæĒĢ®ļČĆļ│┤ļŗż ļŹö ļåÆņØĆ Ļ░ĢļÅäĻ░ÆņØä ļéśĒāĆļé┤ļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż.

Acknowledgments

ņØ┤ ļģ╝ļ¼ĖņØĆ ļČĆņé░ļīĆĒĢÖĻĄÉ ņ×Éņ£ĀĻ│╝ņĀ£ ĒĢÖņłĀņŚ░ĻĄ¼ļ╣ä(2ļģä)ņŚÉ ņØśĒĢśņŚ¼ ņŚ░ĻĄ¼ļÉśņŚłņŖĄļŗłļŗż.

References

13. R.J. Fields, S.R. Low, and G.K. Lucey, Physical and mechanical properties of intermetallic compounds commonly found in solder joints, Metal Science of Join. Proceedings of TMS Symposium Cincinnati, USA. (1991)

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print