1. ņä£ ļĪĀ

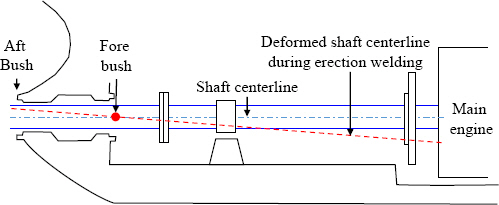

2. Ļ│Āņ£Āļ│ĆĒśĢļźĀ ĻĖ░ļ░ś ņäĀņ▓┤ ņäĀļ»ĖļČĆ ĒĢ┤ņäØ ļ¬©ļŹĖ

2.1 Ļ│Āņ£Āļ│ĆĒśĢļźĀ ļ│Ćņłś ĒŖ╣ņä▒ ļČäņäØ

2.2 ņÜ®ņĀæļČĆņØś Ļ░Ģņä▒ ĒŖ╣ņä▒ ļ│Ćņłś(Kratio)

2.3 ņÜ®ņĀæļČĆ ņŚ┤ņĀäļŗ¼ ļ│Ćņłś

2.3.1 ņÜ®ņĀæļČĆ ņŚ┤Ē¢źļČĆņØś ļ®┤ņĀü(A(bead+HAZ)) ļÅäņČ£

2.3.2 ņÜ®ņĀæ ņØĖņĀæļČĆ ĒŖ╣ņä▒ņŚÉ ļö░ļźĖ ļ│Ćņłś

2.4 ņÜ®ņĀæļČĆ ņ×¼ļŻī ĒŖ╣ņä▒ ļ│Ćņłś

2.4.1 ļāēĻ░üņŗ£(ņĄ£ņóģņāüĒā£) ņåīņä▒Ļ▓ĮĒÖöĒŖ╣ņä▒(Hweld)

2.4.2 ļāēĻ░üņŗ£(ņĄ£ņóģņāüĒā£) ņŚ┤ļ│ĆĒśĢļźĀ(╬Ątc)

2.4.3 ļāēĻ░üņŗ£(ņĄ£ņóģņāüĒā£)ņØś ĒĢŁļ│ĄņØæļĀź (ŽāY)

2.5 Ļ│Āņ£Āļ│ĆĒśĢļźĀ(╬Ą*) ļÅäņČ£

3. ņÜ®ņĀæņØĖņĀæļČĆ ņŗĀĻ░Ģņä▒ļ╣ä ļÅäņČ£

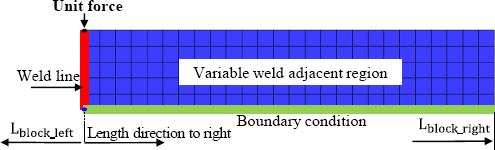

3.1 ņÜ®ņĀæ ņØĖņĀæļČĆ Ļ░Ģņä▒(Kadjacent) ļÅäņČ£ ņŗ£ļéśļ”¼ņśż

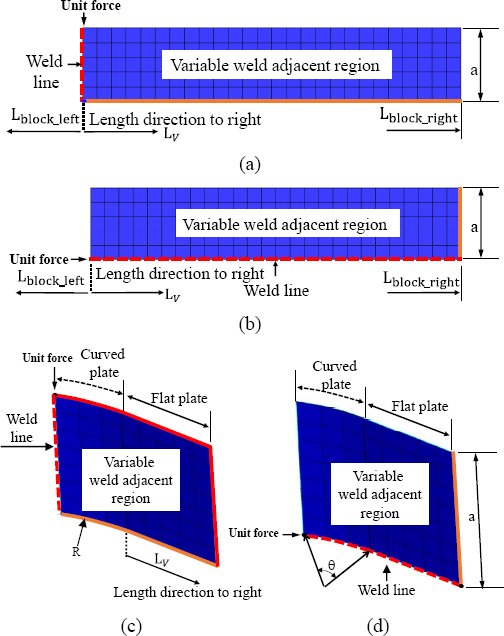

3.2 ņŗĀĻ░Ģņä▒(Kadjacent) ļÅäņČ£

3.3 ņÜ®ņĀæņØĖņĀæļČĆ ņŗĀĻ░Ģņä▒ļ╣ä Ļ▓Ćņ”Ø

Table┬Ā1

4. Ļ▓░ ļĪĀ

1) ņÜ®ņĀæņØĖņĀæļČĆņØś Ļ░Ģņä▒ņØĆ ņäĀļ░ĢņØś ņżæņĢÖļČĆ ĻĄ¼ņĪ░ļ¼╝ņŚÉ ļīĆļ╣ä ņāüļīĆņĀüņ£╝ļĪ£ ļ│Ąņ×ĪĒĢ£ ĒśĢņāüņØä Ļ░Ćņ¦ĆļŖö ņäĀļ»ĖļČĆ ĒŖ╣ņä▒ņŚÉ ļ░śņśüņØ┤ ļÉśņ¢┤ ņŗżņĀ£ ņŗżĒŚś Ļ│äņĖĪĻ▓░Ļ│╝ņÖĆ ņ£Āņé¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ļśÉĒĢ£ ĻĘĖ ņśüĒ¢źņØ┤ ņ׳ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż

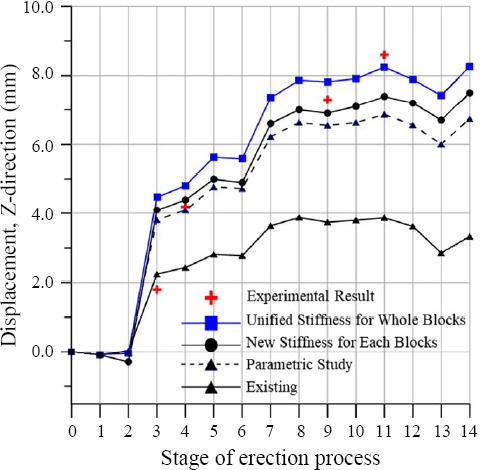

2) ņĀĢĒÖĢļÅä Ē¢źņāüņØä ņ£äĒĢśņŚ¼ ļÅäņČ£ļÉ£ ņÜ®ņĀæņäĀņØś ļ¬©ļōĀ Ļ▓░Ļ│╝ļź╝ ņĀüņÜ®ĒĢśņŚ¼ ĒĢ┤ņäØņØä ĒĢ£ļŗżļ®┤ Ļ│äņĖĪņ╣śņÖĆ ļŹöņÜ▒ ņ£Āņé¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ņśłņĖĪĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļéś Ļ│Āņ£Āļ│ĆĒśĢļźĀ ĻĖ░ļ░ś ĒĢ┤ņäØņØĆ ņÜ®ņĀæļ│ĆĒśĢņØś ĒĢ┤ņäØ ņŗ£Ļ░äĻ│╝ ņĀüņĀłĒĢ£ ņĀĢĒÖĢņä▒ņØ┤ ļ│┤ņןļÉśļŖö ĒĢ┤ņäØĻĖ░ņłĀņŚÉ ĒĢśļéśņØ┤ļŗż. ļö░ļØ╝ņä£ ņŗżņĀ£ Ēāæņ×¼ Ļ│ĄņĀĢņŗ£ ņĀüņÜ®ņØĆ ņäĀļ»ĖļČĆņØś ļīĆĒæ£ņĀüņØĖ Ļ░Ģņä▒ļ╣ä ļśÉļŖö ļĖöļĪØļ│äņØś ļīĆĒæ£Ļ░Ģņä▒ļ╣ä ņØ┤ņÜ®ĒĢśļŖö Ļ▓āņØ┤ ļ│Ėņ¦łņĀüņØĖ Ļ│Āņ£Āļ│ĆĒśĢļźĀņØä ņØ┤ņÜ®ĒĢ£ ĒĢ┤ņäØ ļ¬®Ēæ£ņŚÉ ņĀüņĀłĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3) ļÅäņČ£ļÉ£ ņŗĀĻ░Ģņä▒ļ╣ä ĻĖ░ļ░śņØś Ļ│Āņ£Āļ│ĆĒśĢļźĀņØĆ ĒĢ┤ņäØņĀü ņĀĢĒÖĢļÅäļź╝ ļ│┤ņןĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłĻ│Ā, Ē¢źĒøä ņČöĻ░ĆņĀüņØĖ ņäĀņóģļ│ä Ļ│äņĖĪņĀĢļ│┤ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņ¦ĆņåŹņĀüņØĖ ņĀĢĒÖĢļÅä Ļ┤Ćļ”¼Ļ░Ć ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print