1. žĄú Ž°†

žēĄŪĀ¨ žö©ž†ĎžĚÄ Žč§žĖĎŪēú žāįžó֞󟞥ú ŽĄźŽ¶¨ žā¨žö©ŽźėŽäĒ Í≥Ķž†ēžúľŽ°ú, ž°įžĄ†/ŪēīžĖĎ, žěźŽŹôžį® žóźŽĄąžßÄ žāįžó̥֞ ŪŹ¨Ūē®Ūēú ž†Ą Ž∂ĄžēľžóźžĄú žąėŽŹôžö©ž†ĎžĚĄ ŽĆÄž≤īŪēėŽäĒ žěźŽŹôŪôĒ Íłįžą†žĚī ÍįúŽįúŽźėÍ≥† žěąŽč§

1). žēĄŪĀ¨ žö©ž†ĎžĚė žěźŽŹôŪôĒŽ•ľ žúĄŪēīžĄú ÍįÄžě• ŪēĄžöĒŪēú Í≤ÉžĚÄ Žč§žĖĎŪēú ŪôėÍ≤Ĺ (žė®žäĶŽŹĄ, žčúŪéłÍįĄžĚė Íį≠ ŽįŹ Žč®žį® ŽďĪ) ŽįŹ ž°įÍĪī (ž†ĄŽ•ė, ž†Ąžēē, žö©ž†Ď žÜ掏Ą ŽďĪ)žóź ŽĒįŽĚľžĄú ŽĻĄŽďú ŪėēžÉĀžĚī žĖīŽĖĽÍ≤Ć Žč¨ŽĚľžßÄŽäĒžßÄ žēĄŽäĒ Í≤ÉÍ≥ľ žĚīŽ•ľ ŪÜĶŪēėžó¨ ŪôėÍ≤Ĺ Ž≥ÄŪôĒžóź ÍįēÍĪīŪēú žĶúž†Ā ž°įÍĪīžĚĄ žįĺŽäĒ Í≤ÉžĚīŽč§. ŽĒįŽĚľžĄú Žč§žĖĎŪēú žÜĆžě¨ ŽįŹ žö©ž†ĎŽ≤ēžóź ŽĆÄŪēėžó¨ žĚīžôÄ ÍīÄŽ†®Žźú Žč§žĖĎŪēú žóįÍĶ¨Žď§žĚī žßĄŪĖČŽźėÍ≥† žěąŽč§. Nobrega et al.žĚÄ žė§žä§ŪÖĆŽāėžĚīŪäłÍ≥Ą žä§ŪÖƞ̳Ž¶¨žä§Íįē ŪäúŽłĆžĚė gas metal arc welding (GMAW)žóźžĄú žö©ž†Ď ž†Ąžēē(welding voltage), Ū܆žĻė ÍįĀŽŹĄ(travel angle), žö©ž†Ď ž†ĄŽ•ė(welding current)Ž•ľ ÍįĀÍįĀ 3žąėž§ÄžúľŽ°ú žĄ§ž†ēŪēėžó¨ žč§ŪóėžĚĄ žßĄŪĖČŪēėÍ≥† Taguchi methodžôÄ Ž∂ĄžāįŽ∂ĄžĄĚ(analysis of variance: ANOVA)žĚĄ Ūôúžö©Ūēėžó¨ ž†Āž†ąŪēú žö©žěÖÍ≥ľ ŽĻĄŽďú ŽĄąŽĻĄŽ•ľ žúĄŪēú žĶúž†ĀÍįížĚĄ ŽŹĄž∂úŪēėžėÄŽč§

2). Cho et al.žĚÄ submerged arc welding (SAW)žóź ŽĆÄŪēėžó¨ Í≥Ķž†ē Ž≥ÄžąėÍįÄ Ūíąžßąžóź ŽĮłžĻėŽäĒ žėĀŪĖ•Ž†•žĚĄ žóįÍĶ¨ŪēėÍłį žúĄŪēėžó¨ computational fluid dynamics (CFD)Ž•ľ Ūôúžö©Ūēú SAWžĚė 3žį®žõź žčúŽģ¨Ž†ąžĚīžÖė Ž™®ŽćłžĚĄ ÍįúŽįúŪēėžėÄžúľŽ©į, žĚīŽ•ľ Ūôúžö©Ūēėžó¨ Ū܆žĻėÍįĀ, ž†ĄŽ•ė Í∑ĻžĄĪžĚė Ž≥ÄŪôĒÍįÄ ŽĻĄŽďú ŪėēžÉĀžóź žĖīŽĖĽÍ≤Ć žėĀŪĖ•žĚĄ ŽĮłžĻėŽäĒžßÄžóź ŽĆÄŪēėžó¨ Í∑úŽ™ÖŪēėžėÄŽč§. ŽėźŪēú, ÍįúŽįúŽźú Ž™®ŽćłžĚĄ Ūôúžö©Ūēėžó¨ ŽāģžĚÄ ž†ĄŽ•ėžóźžĄú ŽįúžÉĚŪēėŽäĒ flux- wall guided transferžĚĄ Ž™®žā¨ŪēėÍłį žúĄŪēėžó¨ flux wall boundary modelžĚĄ ž†úžčúŪēėžėÄžúľŽ©į, ŪÖźŽć§ SAWžóźžĄú žĄ†ŪĖČŪēėŽäĒ ž†ĄÍ∑ĻÍ≥ľ ŪõĄŪĖČŪēėŽäĒ ž†ĄÍ∑ĻžĚė ž†ĄŽ•ė ž°įÍĪīžóź ŽĒįŽĚľžĄú Ž≥ÄŪôĒŪēėŽäĒ žēĄŪĀ¨ ÍįĄžĄ≠(arc interaction)Í≥ľ žö©ž†ĀžĚī ŽĖ®žĖīžßÄŽäĒ Žį©ŪĖ•žóź ŽĆÄŪēú žóįÍĶ¨Ž•ľ žßĄŪĖČŪēėžėÄŽč§

3-5). Penttila et al.žĚÄ Žč§žĖĎŪēú žö©ž†Ď ž°įÍĪīžóźžĄúžĚė žĚľž†ēŪēú žö©ž†Ď ŪíąžßąžĚĄ žúĄŪēėžó¨ artificia neural network (ANN)žĚĄ Ūôúžö©Ūēú žč§žčúÍįĄ GMAW Í≥Ķž†ē ž°įÍĪī žĶúž†ĀŪôĒžóź ŽĆÄŪēú žóįÍĶ¨Ž•ľ žąėŪĖČŪēėžėÄŽč§. žö©ž†Ď ž†Ą, Ž®łžč† ŽĻĄž†Ą žčúžä§ŪÖúžĚė Ž†ąžĚīž†Ä žĄľžĄúÍįÄ žč¨ ŪĒĄŽ°úŪĆƞ̾ŽßĀžĚĄ ŪÜĶŪēėžó¨ ŪöćŽďĚŪēú ŽćįžĚīŪĄįŽ•ľ decision-making žčúžä§ŪÖúžĚī žúĄžĻėžóź ŽĒįŽĚľ žö©ž†Ď ž°įÍĪīžĚĄ žĶúž†ĀŪôĒŪēėŽŹĄŽ°Ě žēĆÍ≥†Ž¶¨ž¶ėžĚĄ ÍĶ¨žĄĪŪēėžėÄžúľŽ©į, Ž£®Ūäł ÍįĄÍ≤©Í≥ľ Ž£®Ū䳎©īžĚĄ input dataŽ°ú žĚīžö©Ūēėžó¨ žö©ž†Ď ž†ĄŽ•ė ŽįŹ ž†Ąžēēžóź ŽĆÄŪēú ŪēôžäĶžĚĄ žßĄŪĖČŪēėžėÄŽč§. žĚīŪõĄ, ŪēôžäĶŽźú ŽćįžĚīŪĄįŽ•ľ ŪÜĶŪēėžó¨ žč§ž†ú žö©ž†ĎžĚĄ žßĄŪĖČŪēėžėÄÍ≥† žö©ž†ĎŽ∂Ä ŪĎúŽ©ī ŽįŹ X-ray Í≤Äžā¨, Í≤ĹŽŹĄ ŽįŹ ž°įžßĀ Í≤Äžā¨Ž•ľ ŪÜĶŪēėžó¨ ŪíąžßąžĚī žĚľž†ēŪē®žĚĄ Í≤Äž¶ĚŪēėžó¨ ANN ÍłįŽįė ž†ĀžĚĎŪėē GMAW žčúžä§ŪÖúžĚĄ ÍįúŽįúŪēėžėÄŽč§

6). Choi et al.žĚÄ žāįžóÖ ŪėĄžě•žĚė Žč§žĖĎŪēú žôłŽěÄžóź žĚėŪēėžó¨ ŽįúžÉĚŪēėŽäĒ ž°įžĚłŪäłžĚė Íį≠žóź ŽĆÄžĚĎŪēėŽäĒ žĶúž†Ā žö©ž†Ď ž°įÍĪīžĚĄ ŽŹĄž∂úŪēėÍłį žúĄŪēėžó¨ žēĆŽ£®ŽĮłŽäĄ ŪēĄŽ†õ žö©ž†ĎžóźžĄú žôÄžĚīžĖī žÜ°ÍłČ žÜ掏Ą(wire feed rate: WFR), ž†ĄŽ•ė Í∑ĻžĄĪ ŽĻĄžú®(EN ratio), žôÄžĚīžĖī Í≤®ŽÉ• žúĄžĻė(teaching point)žóź ŽĆÄŪēėžó¨ 3žąėž§ÄžúľŽ°ú žč§ŪóėžĚĄ žßĄŪĖČŪēėÍ≥† ž°įžĚłŪäł Íį≠žĚĄ žě°žĚĆ žĚłžěźŽ°ú žĄ§ž†ēŪēėžó¨ Taguchi methodŽ•ľ Ūôúžö©Ūēú žö©ž†Ď Í≥Ķž†ē ž°įÍĪī žĶúž†ĀŪôĒŽ•ľ žąėŪĖČŪēėžėÄŽč§

7). Park et al.žĚÄ one pulse one drop (OPOD) pulse- GMAW (P-GMAW)Ž•ľ Ūôúžö©Ūēú V-groove žö©ž†ĎžóźžĄú Ž£®Ūäł ÍįĄÍ≤©, žö©ž†Ď žÜ掏Ą, žúĄŽĻôžĚī ŽĻĄŽďú ŪėēžÉĀžóź ŽĮłžĻėŽäĒ žėĀŪĖ•Ž†•žĚĄ žīąÍ≥†žÜć žĻīŽ©ĒŽĚľŽ•ľ ŪÜĶŪēėžó¨ Í∑úŽ™ÖŪēėÍ≥† žĚīŽēĆžĚė Í≤ĹŽŹĄžôÄ ž°įžßĀžóź ŽĆÄŪēėžó¨ Ž∂ĄžĄĚŪēėžėÄŽč§

8). Mvola et al.žĚÄ GMAW Í≥Ķž†ēžóź žā¨žö©ŽźėŽäĒ Ž≥īŪėłÍįĞ䧞Ěė ž†úžĖīžóź ŽĆÄŪēú žóįÍĶ¨Ž•ľ žßĄŪĖČŪēėžėÄžúľŽ©į, žąúžąė ÍįĞ䧞ôÄ 2žĘÖ ŪėľŪē©ÍįÄžä§ ŽįŹ 3žĘÖ žĚīžÉĀžĚė ŪėľŪē©ÍįÄžä§ÍįÄ ŽĮłžĻėŽäĒ žėĀŪĖ•Ž†•, žÜĒŽ†ąŽÖłžĚīŽďú ŽįłŽłĆŽ•ľ ŪÜĶŪēú flow rate ž†úžĖīŽ•ľ ŪÜĶŪēī ž†ĄŽ•ė ŪĆĆŪėēÍ≥ľ ŽŹôÍłįŪôĒžčúžľįžĚĄ ŽēĆžĚė žėĀŪĖ•Ž†•, ž†ĄžěźžčĚ ŽįłŽłĆŽ•ľ ŪÜĶŪēėžó¨ žčúÍįĄŽ≥ĄŽ°ú Žč§Ž•ł ÍįĞ䧎•ľ žā¨žö©Ūē† ŽēĆžĚė žėĀŪĖ•Ž†• ŽďĪžĚĄ Ž∂ĄžĄĚŪēėžėÄŽč§

9). Moghaddam et al.žĚÄ V-groove GMAWžóźžĄú žö©ž†Ď ŽĻĄŽďú ŪėēžÉĀÍ≥ľ žóī žėĀŪĖ•Ž∂Ä(HAZ)žóź ŽĆÄŪēú žĶúž†ĀÍįížĚĄ žĖĽÍłį žúĄŪēėžó¨ žö©ž†Ď žÜ掏Ą, WFR, žö©ž†Ď ž†Ąžēē, ÍįúžĄ† ÍįĀ, ŪĆĀ-Ž™®žě¨ÍįĄ ÍĪįŽ¶¨(contact tip to workpiece distance: CTWD)žóź ŽĆÄŪēėžó¨ Taguchi matrixžóź žĚėÍĪį žč§ŪóėžĚĄ žßĄŪĖČŪēú ŪõĄ back propagation neural network (BPNN)žĚĄ ŪÜĶŪēėžó¨ ŽĻĄŽďú ŪėēžÉĀÍ≥ľ HAZŽ•ľ žėąžł°ŪēėŽäĒ žēĆÍ≥†Ž¶¨ž¶ėžĚĄ ž†úžēąŪĖąžúľŽ©į, žĚīŽ•ľ particle swarm optimization (PSO) žēĆÍ≥†Ž¶¨ž¶ėžóź žāĹžěÖžčúžľú žĶúž†Ā ž°įÍĪīžĚĄ ŽŹĄž∂úŪēėžėÄŽč§

10).

ŽĻĄŽďú ŪėēžÉĀ žĶúž†ĀŪôĒžóź ÍīÄŽ†®Ūēú žóįÍĶ¨žóź ŽĆÄŪēėžó¨, ŪäĻŪ칎āė ŪĆĆžĚīŪĒĄ žõźž£ľ žö©ž†ĎÍ≥ľ ÍįôžĚÄ ŽŹĆŽ¶ľžö©ž†ĎžĚĄ žúĄŪēú žóįÍĶ¨ÍįÄ ŪôúŽįúŪēėÍ≤Ć žßĄŪĖČŽźėÍ≥† žěąŽč§. žõźž£ľ žö©ž†ĎžĚė Í≤Ĺžöį žö©ž†Ď ž§Ď ž§ĎŽ†•žĚė Žį©ŪĖ•žĚī Í≥ĄžÜć Ž≥ÄŪôĒŪēėÍłį ŽēĆŽ¨łžóź žö©žúĶŪíÄžĚī ž§ĎŽ†•žĚė žėĀŪĖ•žĚĄ ŽįõžēĄ Ž™®Žď† ÍĶ¨ÍįĄžóźžĄú ŽĻĄŽďú ŪėēžÉĀžĚī Žč§Ž•īÍ≤Ć ŽāėŪÉÄŽāėÍłį ŽēĆŽ¨łžóź žĚīžóź ŽĆÄžĚĎŪēėÍłį žúĄŪēīžĄúŽäĒ ÍįĀ ÍĶ¨ÍįĄŽ≥ĄŽ°ú žö©ž†Ďž°įÍĪīžóź ŽĆÄŪēú žĶúž†ĀŪôĒÍįÄ ŪēĄžöĒŪēėŽč§. ŽĒįŽĚľžĄú, žĚīŽ•ľ žúĄŪēú žĶúž†ĀŪôĒ žóįÍĶ¨ÍįÄ ŪôúŽįúŪēėÍ≤Ć žĚīŽ£®žĖīžßÄÍ≥† žěąŽč§. Park et al.žĚÄ ŪĆĆžĚīŪĒĄ žõźž£ľ žö©ž†Ď žěźŽŹôŪôĒŽ•ľ žúĄŪēú žóįÍĶ¨Ž°ú P-GMAW Žį©Ž≤ēžĚĄ žā¨žö©ŪĖąžĚĄ ŽēĆ, bead on plate (BOP) žö©ž†ĎžóźžĄú flat position, vertical down position, overhead positionžóźžĄúžĚė OPOD ŪėĄžÉĀžĚĄ žīąÍ≥†žÜć žĻīŽ©ĒŽĚľ ŽįŹ ž†ĄŽ•ė, ž†Ąžēē ŽćįžĚīŪĄįŽ•ľ Í≥Ąžł°Ūēėžó¨ Ž∂ĄžĄĚŪēėÍ≥†, žĘ֎讎©īžĚĄ ŪÜĶŪēėžó¨ ŽĻĄŽďú ŪėēžÉĀ, Í≤ĹŽŹĄ ŽįŹ ž°įžßĀžóź ŽĆÄŪēú Ž∂ĄžĄĚžĚĄ žąėŪĖČŪēėžėÄžúľŽ©į

11), žĚī ž§Ď vertical down positionžóź ŽĆÄŪēú computational fluid dynamics (CFD) ŪēīžĄĚžĚĄ ŪÜĶŪēī ŪēėžßĄ žěźžĄłžóźžĄú žö©žúĶŪíÄžĚī žēěžúľŽ°ú ŪĚėŽü¨ŽāīŽ¶¨ŽäĒ Í≥ľž†ēžĚĄ Ž™®žā¨ŪēėÍ≥† žĚīŽ•ľ Žį©žßÄŪēėÍłį žúĄŪēėžó¨ žö©ž†ĎžÜ掏ĄŽ•ľ ž¶ĚÍįÄžčúŪā¨ Í≤Ĺžöį žö©žěÖ, žö©žį© Ūö®žú® ŽįŹ Ų̄žĄĚŽ•†žĚī ž¶ĚÍįÄŪēėŽäĒ ŪėĄžÉĀžĚĄ ŽįúÍ≤¨ŪēėžėÄŽč§

12). Cho et al.žĚÄ V-groove žö©ž†ĎžóźžĄú žö©ž†Ď žěźžĄłžóź ŽĒįŽĚľ ž§ĎŽ†•žĚī žö©žúĶŪíÄžóź ŽĮłžĻėŽäĒ žėĀŪĖ•Ž†•Í≥ľ žĚīžóź ŽĒįŽ•ł ŽĻĄŽďú ŪėēžÉĀžĚė Ž≥ÄŪôĒžóź ŽĆÄŪēú žóįÍĶ¨Ž•ľ žąėŪĖČŪēėžėÄÍ≥†, žīąžłĶÍ≥ľ second passžóź ŽĆÄŪēėžó¨ CFD ŪēīžĄĚžĚĄ ŪÜĶŪēī žěźžĄłŽ≥Ą ŽĻĄŽďú ŪėēžĄĪ Í≥ľž†ēžĚĄ Ž™®žā¨ŪēėžėÄžúľŽ©į, žö©žěÖ Ž∂Äž°Ī(inefficient penetration: IP), žúĶŪē© Ž∂ąŽüČ(lack of fusion: LF), žö©ŽĚĹ(burn through) ŽďĪžĚė žö©ž†Ď Ž∂ąŽüČžĚī ŽįúžÉĚŪēėŽäĒ Í≥ľž†ē ŽėźŪēú Ž™®žā¨ŪēėžėÄŽč§

13,14). Liu et al.žĚÄ žõźž£ľžö©ž†ĎžóźžĄú ŽĄźŽ¶¨ žā¨žö©ŽźėŽäĒ narrow gap GMAW (NG-GMAW)žĚė Žč®ž†źžĚł LFŽ•ľ Ž≥īžôĄŪēėÍłį žúĄŪēīžĄú WFR, žö©ž†Ď žÜ掏Ą(welding speed), žö©ž†Ď žěźžĄł, žö©ž†Ď ž†Ąžēē ŽįŹ žúĄŽĻô ÍĪįŽ¶¨Ž•ľ žěÖŽ†• Ž≥ÄžąėŽ°ú žĄ§ž†ēŪēėžó¨ ŽįėžĚĎŪĎúŽ©īŽ≥ć(response surface methodology: RSM)žĚĄ žā¨žö©Ūēú žąėŪēôž†Ā Ž™®ŽćłžĚĄ ž†úžčúŪēėžėÄžúľŽ©į, žĚīŽ•ľ Í≤Äž¶ĚŪēėÍłį žúĄŪēėžó¨ ANOVAŽ•ľ žā¨žö©ŪēėžėÄŽč§

15). Chen et al.žĚÄ CO

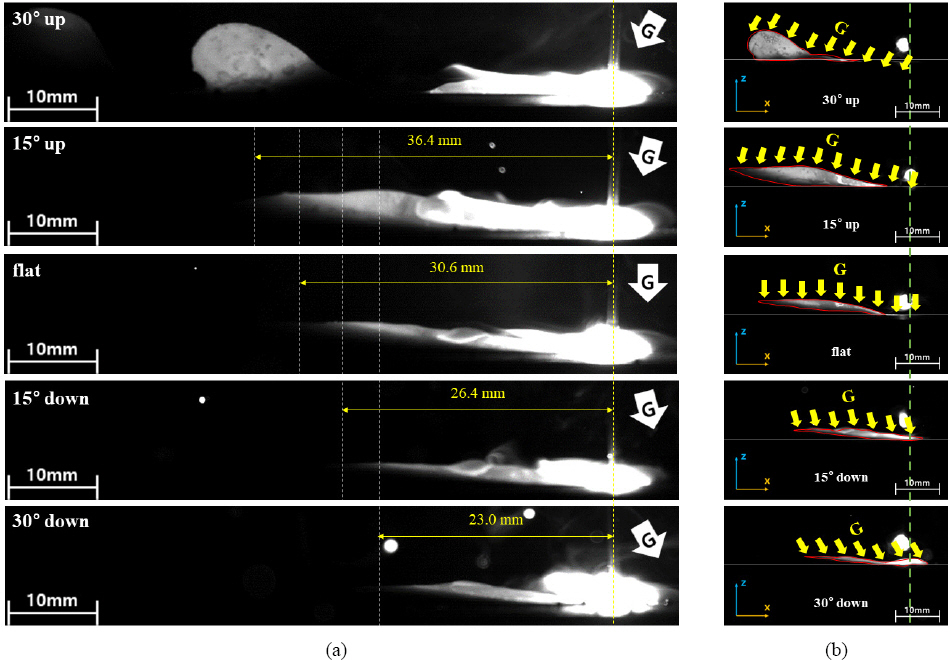

2 laser-MAG hybrid žö©ž†Ď žčú, ŽŹôžĚľŪēú ž°įÍĪīžóźžĄú žö©ž†Ď žěźžĄł(žēĄŽěėŽ≥īÍłį žěźžĄł, žąėŪŹČ žěźžĄł, žąėžßĀ ŪēėžßĄ žěźžĄł)žóź ŽĒįŽĚľ Ž≥ÄŪēėŽäĒ žö©ž†ĀžĚė ÍĪįŽŹôžóź ŽĆÄŪēú žóįÍĶ¨Ž•ľ žąėŪĖČŪēėžėÄžúľŽ©į, žö©ž†Ď žěźžĄłžóź ŽĒįŽĚľ žö©ž†ĀžĚī ŽĖ®žĖīžßÄŽäĒ žúĄžĻė, ž£ľÍłįÍįÄ Žč¨ŽĚľžßÄŽäĒ ŪėĄžÉĀžĚĄ Ž∂ĄžĄĚŪēėžėÄžúľŽ©į, ŽŹôžĚľŪēú ž°įÍĪīžĚīŽĚľŽŹĄ žąėŪŹČ žěźžĄłžóźžĄúŽäĒ žä§ŪĒĄŽ†ąžĚī žĚīŪĖČ Ž™®ŽďúŽ°ú žö©ž†Ā žĚīŪĖČžĚī ŽįúžÉĚŪēėÍ≥† žąėžßĀ ŪēėžßĄ žěźžĄłžóźžĄúŽäĒ Žč®ŽĚĹ žĚīŪĖČ Ž™®ŽďúŽ°ú žö©ž†Ā žĚīŪĖČžĚī ŽįúžÉĚŪēėŽäĒ ŪėĄžÉĀžĚĄ ŽįúÍ≤¨ŪēėžėÄŽč§

16).

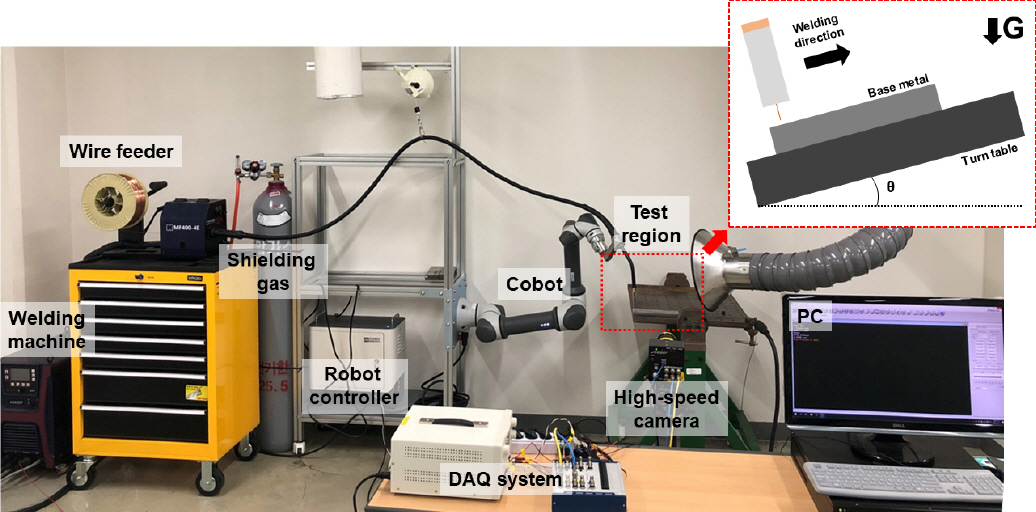

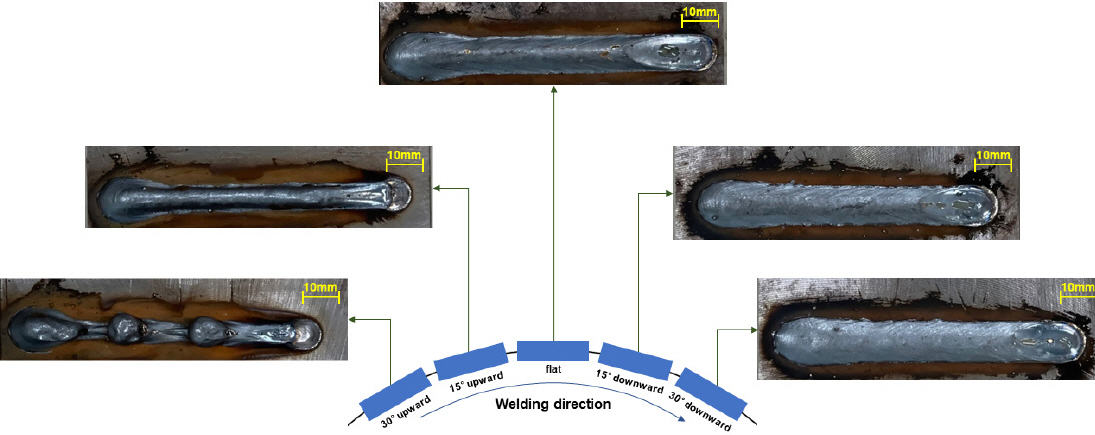

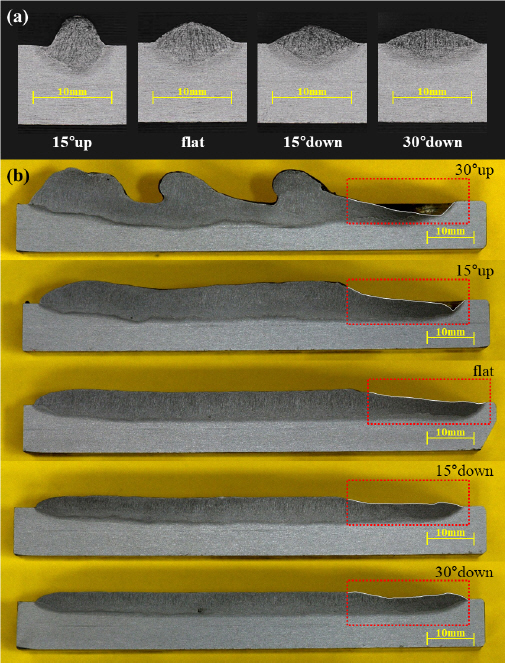

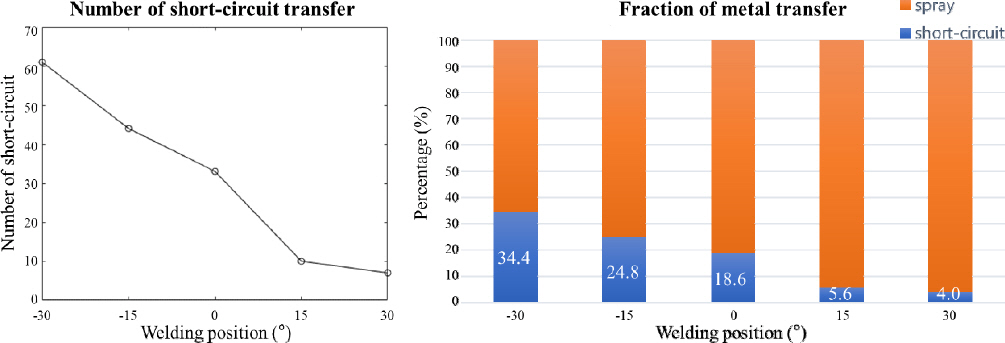

ŪēėžßÄŽßĆ, žĚīŽü¨Ūēú žóįÍĶ¨ŽäĒ ŽĆÄŽ∂ÄŽ∂Ą žąėžßĀ ŪēėžßĄ, žúĄŽ≥īÍłį žěźžĄł ŽďĪžóź ŽĆÄŪēú žóįÍĶ¨Ž°ú, žö©ž†Ď ÍįĀŽŹĄžóź ŽĆÄŪēėžó¨ žĄłŽ∂ĄŪôĒŪēėžó¨ žóįÍĶ¨Ūēú žā¨Ž°ÄŽäĒ ÍĪįžĚė ž°īžě¨ŪēėžßÄ žēäŽäĒŽč§. ŽĒįŽĚľžĄú Ž≥ł žóįÍĶ¨ŽäĒ SS400Íįēžóź ŽĆÄŪēú GMAWžóźžĄú, žö©ž†Ď ÍįĀŽŹĄŽ•ľ žĄłŽ∂ĄŪôĒŪēėžó¨ žč§ŪóėžĚĄ žßĄŪĖČŪēėžėÄžúľŽ©į, ÍįĀ ž°įÍĪīŽ≥Ą ž§ĎŽ†•žóź ŽĒįŽ•ł žö©žúĶŪíÄžĚė ÍĪįŽŹô Ž≥ÄŪôĒÍįÄ ŽĻĄŽďúžĚė ŪėēžÉĀÍ≥ľ žö©ž†Ā žĚīŪĖČ Ž™®Žďúžóź ŽĮłžĻėŽäĒ žėĀŪĖ•Ž†•žĚĄ žīąÍ≥†žÜć žĻīŽ©ĒŽĚľ ŽįŹ ž†ĄŽ•ė ž†Ąžēē žč†ŪėłŽ•ľ ŪÜĶŪēėžó¨ Ž∂ĄžĄĚŪēėžėÄŽč§.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print