1. ņä£ ļĪĀ

ņĀüņĖĄņĀ£ņĪ░ļŖö(Additive Manufacturing, AM) ņĀäĒåĄņĀüņØĖ ņāØņé░ļ░®ļ▓ĢņØĖ ņŻ╝ņĪ░, ļŗ©ņĪ░, ņĢĢņČ£ ļō▒Ļ│╝ ļŗ¼ļ”¼ ĻĖłņåŹ, ļ╣äĻĖłņåŹ ņåīņ×¼ļź╝ ĒĢ£ ņĖĄ(layer)ņö® ņīōņĢä ņś¼ļĀż 3ņ░©ņøÉ ļČĆĒÆłņØä ņĀ£ņ×æĒĢśļŖö Ļ│ĄņĀĢņØ┤ļŗż. ļåÆņØĆ ņāØņé░ņä▒Ļ│╝ ņäżĻ│äņØś ņ×Éņ£ĀļÅä, ļŗżĒÆłņóģ ņåīļ¤ēņāØņé░ņØ┤ Ļ░ĆļŖźĒĢśļŗżļŖö ņĖĪļ®┤ņŚÉņä£ ņÜ░ņŻ╝ĒĢŁĻ│Ą, ņ×ÉļÅÖņ░©, ņØśļŻī ļō▒ ļŗżņ¢æĒĢ£ ļČäņĢ╝ņŚÉņä£ ņĀüņĖĄņĀ£ņĪ░ ĻĖ░ņłĀ ņĀüņÜ®ņØä ņ£äĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņ£╝ļ®░, ļīĆĒæ£ņĀüņØĖ ĻĖłņåŹ ņĀüņĖĄņĀ£ņĪ░ ĻĖ░ņłĀļĪ£ļŖö powder bed fusion (PBF)Ļ│╝ direct energy deposition (DED)ņØ┤ ņ׳ļŗż

1,2). PBFņØś Ļ▓ĮņÜ░, ņ×æņŚģ ļ▓Āļō£ ņØ╝ņĀĢ ļåÆņØ┤(ņłśņŗŁ um)ņØś ļČäļ¦ÉņĖĄņŚÉ ļĀłņØ┤ņĀĆ ļśÉļŖö ņĀäņ×Éļ╣öņØä ņĪ░ņé¼ĒĢśņŚ¼ ļČĆĒÆłņØä ļ¦īļō£ļŖö ļ░®ņŗØņØ┤ļ®░ ņĀĢļ░ĆĒĢ£ ņĪ░ĒśĢņØ┤ Ļ░ĆļŖźĒĢśļŗżļŖö ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. DEDņØś Ļ▓ĮņÜ░, ļĀłņØ┤ņĀĆ ņŚ┤ņøÉĻ│╝ ĒĢ©Ļ╗ś ļČäļ¦É ļśÉļŖö ņÖĆņØ┤ņ¢┤ļź╝ ļČäņé¼ĒĢśņŚ¼ ņĀüņĖĄĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£ PBF Ļ│ĄņĀĢ ļīĆļ╣ä ļ╣ĀļźĖ Ļ│ĄņĀĢņåŹļÅäņÖĆ ļīĆĒśĢ ļČĆĒÆł ņĀ£ņ×æņØ┤ Ļ░ĆļŖźĒĢśļŗżļŖö ņןņĀÉņØ┤ ņ׳ļŗż

3-5). ņāüĻĖ░ AM Ļ│ĄņĀĢļōżņØĆ ļČĆĒÆłņØś ņÜ®ļÅäņÖĆ ļ¬®ņĀüņŚÉ ļ¦×Ļ▓ī ņé░ņŚģĻ│äņŚÉņä£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ļČĆĒÆłņØś Ļ▒┤ņĀäņä▒ ĒÖĢļ│┤ņÖĆ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ Ē¢źņāüņØä ņ£äĒĢ£ Ļ│ĄņĀĢ ņĄ£ņĀüĒÖö Ļ┤ĆļĀ© ņŚ░ĻĄ¼ļÅä ĒÖ£ļ░£Ē׳ ņłśĒ¢ēļÉśĻ│Ā ņ׳ļŗż.

ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤, ļŗżņ¢æĒĢ£ ļČäņĢ╝ņŚÉņØś ņĀüņÜ®ņØä ņ£äĒĢ┤ AM Ļ│ĄņĀĢļ│Ćņłś ļ│ĆĒÖöņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀü Ļ░ĢļÅä, ļé┤ļČĆ ĻĖ░Ļ│Ą(porosity) ļ░Å ļ░ĆļÅä(density) ļ│ĆĒÖöņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņłśĒ¢ēļÉśņŚłļŗż. ļīĆļČĆļČäņØś ņŚ░ĻĄ¼ņŚÉņä£ļŖö laser power, layer thickness ļō▒ Ļ│ĄņĀĢļ│ĆņłśļĪ£ Ļ│äņé░ņØ┤ Ļ░ĆļŖźĒĢ£ ņŚÉļäłņ¦Ć ļ░ĆļÅä(energy density) ĻĖ░ņżĆņ£╝ļĪ£ Ļ░ĢļÅäņØś ņ”ØĻ░É, ĻĖ░Ļ│Ą(porosity) ļ░£ņāØ ņŚ¼ļČĆ ļō▒ņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, stainless steel, Ni alloy, Ti alloy ļō▒ ļŗżņ¢æĒĢ£ ļČäļ¦ÉņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ│ĄņĀĢļ│ĆņłśņØś ņśüĒ¢źņØä ļČäņäØĒĢśņśĆļŗż

6-10). ņŻ╝ņÜö ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļĪ£ļŖö ņĘ©ņä▒ĒīīĻ┤┤ņÖĆ ņŚ░ņä▒ĒīīĻ┤┤ļŖö ņ¢┤ļ¢ĀĒĢ£ ņ×äĻ│ä ņŚÉļäłņ¦Ć ļ░ĆļÅäļĪ£ ĻĄ¼ļČäļÉĀ ņłś ņ׳ņ£╝ļ®░ ņ×äĻ│ä ņŚÉļäłņ¦Ć ļ░ĆļÅä ņØ┤ņāüņØĖ Ļ▓ĮņÜ░, ņŚÉļäłņ¦Ć ļ░ĆļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĒĢŁļ│Ą, ņØĖņן Ļ░ĢļÅäļŖö ņ”ØĻ░ĆĒĢśĻ│Ā ņŚ░ņŗĀņ£©ņØĆ Ļ░ÉņåīĒĢ£ļŗżļŖö ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļōżņØ┤ ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļōżņØä ļ░öĒāĢņ£╝ļĪ£ ņĄ£ĻĘ╝ņŚÉļŖö ņŻ╝ņÜö AM ļČäļ¦É(SS 316L, Ni alloy ļō▒)ļĪ£ ņĀ£ņ×æļÉ£ ļČĆĒÆłņØś Ļ░ĢļÅäņÖĆ ņŚ░ņŗĀņ£© ļ¬©ļæÉ ļ¦īņĪ▒ĒĢĀ ņłś ņ׳ļŖö ņĄ£ņĀü Ļ│ĄņĀĢņØä ņ░ŠĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņłśĒ¢ēļÉśĻ│Ā ļÉśĻ│Ā ņ׳ņ£╝ļ®░ Ļ│ĄņĀĢņØä ņĀĢļ”¼ĒĢśņŚ¼ optimal AM parameter mapņØä ņĀ£ņŗ£ĒĢśĻ│Ā ņ׳ļŗż

10). ļśÉĒĢ£, ņĀüņĖĄ ļČĆĒÆłļōżņØś ņĀüņÜ®ņä▒ ĒÖĢļ│┤ļź╝ ņ£äĒĢ┤ ĻĄ¼ņĪ░ļ¼╝ ņäżĻ│äņØś ĒĢäņłś ņÜöņåīņØĖ Ēö╝ļĪ£, ĒīīĻ┤┤ ĒŖ╣ņä▒ņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼ļōżļÅä ĒÖ£ļ░£Ē׳ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż

11).

ņĀüņĖĄņåīņ×¼ņØś ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ ĒÖĢļ│┤ļź╝ ņ£äĒĢ£ Ļ│ĄņĀĢ ņĄ£ņĀüĒÖöņÖĆ ĒĢ©Ļ╗ś AM ļČĆĒÆł ņĀüņÜ®ņä▒ ĒÖĢļīĆņØś ņĖĪļ®┤ņŚÉņä£ ņ×¼Ēśäņä▒Ļ│╝ Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼ļŖö ņżæņÜöĒĢ£ ļČĆļČäņØä ņ░©ņ¦ĆĒĢ£ļŗż. ņĀüņĖĄĻ│ĄņĀĢņØĆ ņäżĻ│ä ļööņ¦ĆĒäĖĒÖöļź╝ ĒåĄĒĢ┤ ņŚ¼ļ¤¼ļīĆņØś ņןļ╣äļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ļ¬©ļōł ļŗ©ņ£äļĪ£ ļČĆĒÆłņØä ņĀ£ņ×æĻ░ĆļŖźĒĢśļŗżļŖö ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļéś ņןļ╣äņŚÉ ļö░ļØ╝ ņĀ£ņ×æļÉśļŖö ļ¬©ļōłņØś ĒŖ╣ņä▒ņØ┤ ļŗ¼ļØ╝ņ¦ł ņłś ņ׳ļŗżļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ņ”ē, ļÅÖņØ╝ĒĢ£ ņןļ╣äļź╝ ņé¼ņÜ®ĒĢśĻ│Ā ņ£Āņé¼ĒĢ£ Ļ│ĄņĀĢ ļ│Ćņłśļź╝ ņĀüņÜ®ĒĢśļŹöļØ╝ļÅä ņĀüņĖĄņĀ£ņĪ░ ļČĆĒÆłņØś ĒŖ╣ņä▒ņāü ņ×¼Ēśäņä▒ņØä ĒÖĢļ│┤ĒĢśļŖö Ļ▓āņØĆ ņ¢┤ļĀżņÜ░ļ®░, ņĀüņĖĄĻ│ĄņĀĢņØ┤ ņĀäĒåĄņĀüņØĖ ļČĆĒÆł ņĀ£ņ×æ ļ░®ļ▓ĢņØä ļīĆņ▓┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņ×¼Ēśäņä▒Ļ│╝ Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼Ļ░Ć ņÜ░ņäĀņĀüņ£╝ļĪ£ ņłśĒ¢ēļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ĒĢśņ¦Ćļ¦ī, ņ¦ĆĻĖłĻ╣īņ¦Ć ņłśĒ¢ēļÉ£ ņŚ░ĻĄ¼ļōżņØĆ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäņÖĆ ņŚÉļäłņ¦Ć ļ░ĆļÅäņÖĆņØś Ļ┤ĆĻ│äļź╝ ĒåĄĒĢ┤ ņĄ£ņĀü Ļ│ĄņĀĢļ│Ćņłś ļÅäņČ£ĒĢśĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ļīĆļČĆļČäņØ┤ļ®░, ņןļ╣ä, ļČäļ¦É ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņ×¼Ēśäņä▒, ņ×¼Ēśä ņĀüņĖĄņåīņ×¼ņØś Ļ▒┤ņĀäņä▒ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļ»Ėļ╣äĒĢ£ ņāüĒÖ®ņØ┤ļŗż. ņØ┤ņŚÉ ņĄ£ĻĘ╝ ĻĄŁņÖĖ ņŚ░ĻĄ¼ĻĖ░Ļ┤ĆņŚÉņä£ļŖö ļŗżņ¢æĒĢ£ ņןļ╣äņŚÉ 1Ļ░Ćņ¦Ć ļČäļ¦ÉņØä ņĀüņÜ®ĒĢśņŚ¼ ļ¼╝ņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆņ£╝ļéś, ņ┤łĻĖ░ ņŚ░ĻĄ¼ ņłśņżĆņŚÉņä£ ļ©Ėļ¼╝ļ¤¼ ņ׳ļŖö ņāüĒÖ®ņØ┤ļŗż

12). ĻĄŁļé┤ņØś Ļ▓ĮņÜ░ Ēö╝ļĪ£, ĒīīĻ┤┤ņÖĆ Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼ļŖö ņØ╝ļČĆ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņ£╝ļéś ļČĆĒÆłņØś ņ×¼Ēśäņä▒ņØä ņ£äĒĢ£ ņŚ░ĻĄ¼ļŖö ņĀäļ¼┤ĒĢ£ ņāüĒÖ®ņØ┤ļ®░ ņĀüņĖĄĻ│ĄņĀĢņØś ņĀüņÜ®ņä▒ ĒÖĢļīĆļź╝ ņ£äĒĢ┤ ņ×¼Ēśäņä▒ Ļ┤ĆļĀ© ņŚ░ĻĄ¼Ļ░Ć ņŗ£ĻĖēĒĢ£ ņāüĒÖ®ņØ┤ļŗż.

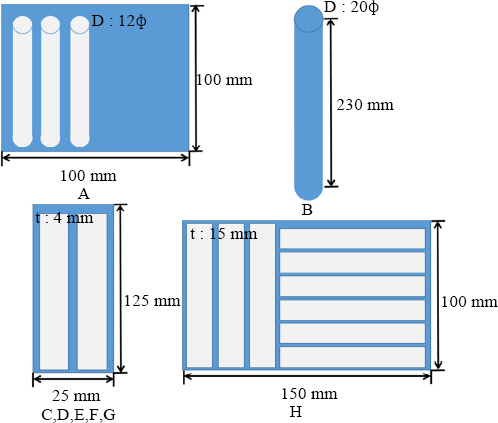

ļö░ļØ╝ņä£, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö L-PBF ņןļ╣ä, SS 316L ļČäļ¦É ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņ×¼Ēśäņä▒ņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņĀüņĖĄņåīņ×¼ ņĀ£ņĪ░ņŚÉ ņĀ£ņĪ░ņé¼Ļ░Ć ļŗżļźĖ 4Ļ░Ćņ¦Ć ņןļ╣äņÖĆ 3ņóģļźśņØś ļČäļ¦ÉņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ļÅÖņØ╝ĒĢ£ Ļ│ĄņĀĢļ│Ćņłśļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņŚ¼ ļ¼╝ņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż.

3. ņŗżĒŚś Ļ▓░Ļ│╝

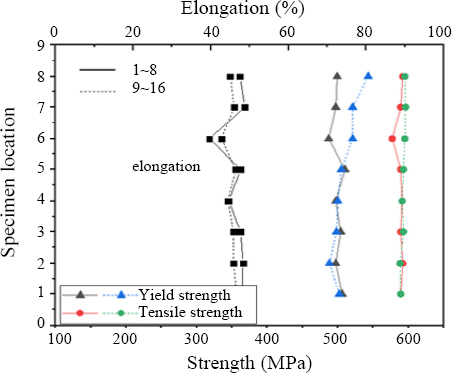

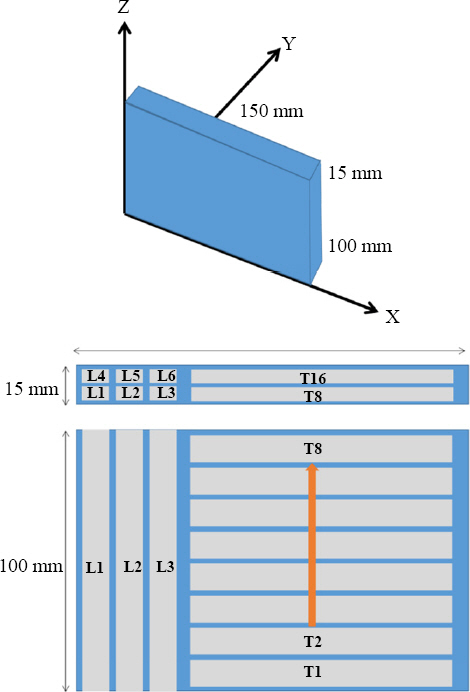

ņÜ░ņäĀ, ņŗ£ĒŚśĒÄĖ ņ▒äņĘ© ņ£äņ╣śņŚÉ ļö░ļźĖ Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ H ņŗ£ĒÄĖņØś Ļ░ü ņ£äņ╣śņŚÉņä£ ņ▒äņĘ©ĒĢ£ ņŗ£ĒŚśĒÄĖ ņØĖņןņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝ ņĀĢļ”¼ĒĢśņśĆļŗż. L1~L6ņ£äņ╣śņŚÉņä£ ņ▒äņĘ©ĒĢ£ ņŗ£ĒŚśĒÄĖņØś ĒĢŁļ│ĄĻ░ĢļÅäņÖĆ ņØĖņןĻ░ĢļÅäļŖö Ļ░üĻ░ü 488~515 MPa, 533~543 MPa ļ▓öņ£äļź╝ ļéśĒāĆļé┤ņŚłņ£╝ļ®░ ņŗ£ĒŚśĒÄĖņØś ņ▒äņĘ© ņ£äņ╣śņŚÉ ļö░ļźĖ ņ░©ņØ┤Ļ░Ć Ļ▒░ņØś ņŚåņŚłņ£╝ļéś, ņĢäļל

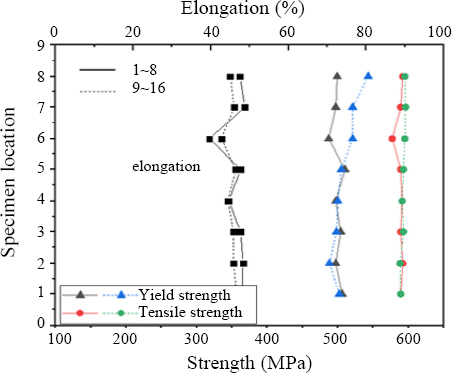

Fig. 3Ļ│╝ Ļ░ÖņØ┤ T1~T16 ņ£äņ╣śņŚÉņä£ņØś Ļ░ĢļÅäļŖö ņĢĮĻ░äņØś ņ░©ņØ┤ļź╝ ļ│┤ņśĆļŗż. ĒŖ╣Ē׳, ĒĢŁļ│ĄĻ░ĢļÅäņØś Ļ▓ĮņÜ░ ņĀüņĖĄņŗ£ĒÄĖ ņāüļČĆļĪ£ Ļ░łņłśļĪØ ņØ╝ņĀĢĒĢśņ¦Ć ņĢŖļŖö Ļ░ĢļÅäĻ░Ć ļéśņśżļŖö Ļ▓āņØä ĒÖĢņØĖ Ē¢łņ£╝ļ®░, ĻĘĖ ņ░©ņØ┤ļŖö ņĢĮ 40 MPa ņĀĢļÅäņØ┤ļŗż. ņØ┤ļŖö, ņŗ£ĒÄĖņØś Ēü¼ĻĖ░Ļ░Ć ļČĆĒÆł ļŗ©ņ£äļĪ£ ņ╗żņ¦äļŗżļ®┤ ņ▒äņĘ© ņ£äņ╣śņŚÉ ļö░ļØ╝ Ļ░ĢļÅäĻ░Ć ļŗ¼ļØ╝ņ¦ł Ļ░ĆļŖźņä▒ņØ┤ ņĪ┤ņ×¼ĒĢ©ņØä ļéśĒāĆļé┤ļ®░, Ļ░ĢļÅäņØś ĻĘĀņØ╝ĒÖöļź╝ ņ£äĒĢ£ ņČöĻ░ĆņĀüņØĖ Ļ│ĄņĀĢņØ┤ ĒĢäņÜöĒĢĀ ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż.

Fig.┬Ā3

Test results for test specimen of H condition in each location

ņŚÉļäłņ¦Ć ļ░ĆļÅä ļ│ĆĒÖöņŚÉ ļö░ļźĖ Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ ņŗØ (1)Ļ│╝ Ļ░ÖņØĆ ņ▓┤ņĀü ņŚÉļäłņ¦Ć ļ░ĆļÅä(Volume Energy Density, VED)ļź╝ Ļ│äņé░ĒĢśņŚ¼ A ~ G ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ņØĖņן ņŗ£ĒŚś Ļ▓░Ļ│╝ņÖĆ ĒĢ©Ļ╗ś

Table 3ņŚÉ ņĀĢļ”¼ĒĢśņŚ¼ ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā3

|

Machine (No.) |

Energy density (J/mm3) |

Yield strength (MPa) |

Tensile strength (MPa) |

Elongation (%) |

|

M1 (A) |

71.43 |

574 |

669 |

39 |

|

M1 (B) |

80 |

560 |

647 |

34 |

|

M2 (C) |

80 |

479 |

578 |

11 |

|

M2 (D) |

111.1 |

417 |

488 |

7 |

|

M2 (E) |

111.1 |

444 |

570 |

18 |

|

M2 (F) |

60.9 |

449 |

556 |

14 |

|

DMP 320 (G) |

111.1 |

446 |

577 |

49 |

|

OPM 250L (H) |

92.5 |

504 |

539 |

61 |

|

Wrought SS 316L |

- |

266 |

593 |

64 |

ņØĖņן ņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝ ņé┤ĒÄ┤ļ│┤ļ®┤, ņĀüņĖĄņåīņ×¼ļōżņØĆ wrought ņåīņ×¼ ļīĆļ╣ä ļåÆņØĆ ĒĢŁļ│ĄĻ░ĢļÅäņÖĆ ļ╣äņŖĘĒĢ£ ņØĖņןĻ░ĢļÅäļź╝ Ļ░Ćņ¦Ćņ¦Ćļ¦ī ļé«ņØĆ ņŚ░ņŗĀņ£©ņØä ļ│┤ņØĖļŗż. ASTM F3184ņŚÉņä£ ņĀ£ņŗ£ĒĢśĻ│Ā ņ׳ļŖö ņŖżĒģīņØĖļ”¼ņŖż ņĀüņĖĄ ņåīņ×¼ņØś ņĄ£ņåī ņÜöĻ▒┤(ņØĖņן Ļ░ĢļÅä 515 MPa, ĒĢŁļ│Ą Ļ░ĢļÅä 205 MPa, ņŚ░ņŗĀņ£© 30% ņØ┤ņāü)Ļ│╝ ļ╣äĻĄÉĒĢśļ®┤ A, B, G, HļŖö Ļ░ĢļÅä, ņŚ░ņŗĀņ£©ņØä ļ¦īņĪ▒ĒĢ£ļŗż

14). ĻĘĖļ¤¼ļéś ļéśļ©Ėņ¦Ć ņĪ░Ļ▒┤(C, D, E, F)ļōżņØĆ ĒĢŁļ│Ą, ņØĖņןĻ░ĢļÅäļŖö ļ¦īņĪ▒ĒĢśļéś ņŚ░ņŗĀņ£©ņØĆ ļé«ņØĆ Ļ░ÆņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņןļ╣äņÖĆ ļČäļ¦ÉņØ┤ ņĀüņĖĄņåīņ×¼ Ļ░ĢļÅäņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤, Ļ│ĄņĀĢņĪ░Ļ▒┤ņØ┤ ļÅÖņØ╝ĒĢśļéś ņןļ╣äņÖĆ ļČäļ¦ÉņØ┤ ļŗżļźĖ Ļ▓ĮņÜ░ņØś ļ¼╝ņä▒ ņ░©ņØ┤ļź╝ ļČäņäØĒĢśņśĆļŗż. Ļ░ÖņØĆ ņןļ╣ä, ļÅÖņØ╝ Ļ│ĄņĀĢņŚÉ ļČäļ¦Éļ¦ī ļŗżļźĖ BņÖĆ CņØś Ļ▓ĮņÜ░, BņØś ĒĢŁļ│Ą, ņØĖņן Ļ░ĢļÅä ļ░Å ņŚ░ņŗĀņ£©ņØ┤ Cļ│┤ļŗż ļåÆĻ▓ī ļéśĒāĆļé©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļśÉĒĢ£, ļÅÖņØ╝ Ļ│ĄņĀĢņŚÉ ņןļ╣äņÖĆ ļČäļ¦É ļ¬©ļæÉ ļŗ¼ļØ╝ņ¦ĆļŖö EņÖĆ GņØś Ļ▓ĮņÜ░ļÅä ņĢ×ņäĀ Ļ▓ĮņÜ░ņÖĆ Ļ░ÖņØĆ Ļ░ĢļÅä, ņŚ░ņŗĀņ£© ĒŖ╣ņä▒ņØä ļ│┤ņśĆļŗż. ņØ┤ļŖö, ļÅÖņØ╝ĒĢ£ Ļ│ĄņĀĢņØ┤ļØ╝ļÅä ņןļ╣ä ļśÉļŖö ļČäļ¦ÉņØ┤ ļŗ¼ļØ╝ņ¦Ćļ®┤ Ļ░ĢļÅä ņĖĪļ®┤ņŚÉņä£ ļ¼╝ņä▒ņØś ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢĀ ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż.

ņŗ£ĒŚśĒÄĖņØś ĒśĢņāü, Ēü¼ĻĖ░ņŚÉ ļö░ļźĖ Ļ░ĢļÅä ņ░©ņØ┤ļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ B~D ņĪ░Ļ▒┤ņØś ĒīÉņāü ņŗ£ĒŚśĒÄĖ, ļ┤ēņāü ņŗ£ĒŚśĒÄĖ ņØĖņן ņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝

Fig. 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ļéśĒāĆļé£ļ░öņÖĆ Ļ░ÖņØ┤, ļ┤ēņāü ņŗ£ĒŚśĒÄĖņØś ĒĢŁļ│Ą, ņØĖņןĻ░ĢļÅä ļ░Å ņŚ░ņŗĀņ£©Ļ│╝ Ļ░ÖņØĆ ņØĖņן ļ¼╝ņä▒ņØ┤ ĒīÉņāü ņŗ£ĒŚśĒÄĖņØś ļ¼╝ņä▒ļ│┤ļŗż ļåÆĻ▓ī ļéśĒāĆļé¼ļŗż. BņÖĆ CņĪ░ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ĒĢŁļ│Ą, ņØĖņןĻ░ĢļÅäĻ░Ć Ēü░ ĒÅŁņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśņśĆņ£╝ļéś, D ņĪ░Ļ▒┤ņŚÉņä£ļŖö ļŗżņåī ņ×æņØĆ ņ”ØĻ░Ć ĒÅŁņØ┤ ļéśĒāĆļé¼ļŗż. ļśÉĒĢ£, ņØ┤ņÖĆ ņ£Āņé¼ĒĢśĻ▓ī ņŚ░ņŗĀņ£©ļÅä D ņĪ░Ļ▒┤ņŚÉņä£ ņ”ØĻ░ĆĒÅŁņØ┤ ļŗżņåī ņ×æņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļŖö, Ļ░ÖņØĆ Ļ│ĄņĀĢņĪ░Ļ▒┤ņØ┤ļØ╝ļÅä ņŗ£ĒŚśĒÄĖņØś ĒśĢņāü ļ░Å Ēü¼ĻĖ░Ļ░Ć ļ│ĆĒÖöĒĢśļ®┤ ņåīņ×¼ņØś Ļ░ĢļÅä ĒŖ╣ņä▒ņØ┤ ļŗ¼ļØ╝ņ¦łņłś ņ׳ņØīņØä ņØśļ»Ė ĒĢśļ®░, ļČĆĒÆłņØś Ļ░ĢļÅä ĒÖĢņØĖņØä ņ£äĒĢ┤ņä£ļŖö ĒśĢņāü ļ░Å Ēü¼ĻĖ░Ļ░Ć ļ│ĆĒÖöĒĢĀļĢīļ¦łļŗż ļČĆĒÆłņŚÉņä£ ņŗ£ĒÄĖņØä ņ▒äņĘ©ĒĢśņŚ¼ Ļ░ĢļÅäļź╝ ĒÅēĻ░ĆĒĢ┤ņĢ╝ ņĀĢĒÖĢĒĢ£ ļ¼╝ņä▒ ĒīīņĢģņØä ĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā4

Test results for B, C and D condition

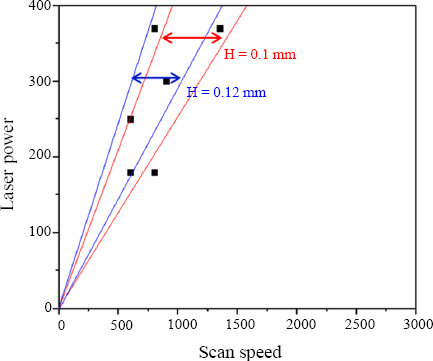

ņŚÉļäłņ¦Ć ļ░ĆļÅä ļ│ĆĒÖöņŚÉ ļö░ļźĖ Ļ░ĢļÅä, ņŚ░ņŗĀņ£©ņØś ļ│ĆĒÖöļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤

Fig. 5~6Ļ│╝ Ļ░ÖņØ┤ ņĀĢļ”¼ĒĢśņŚ¼ ļéśĒāĆļé┤ņŚłļŗż.

Fig. 5ņÖĆ Ļ░ÖņØ┤, ņØĖņן ņŗ£ĒŚśņØä ĒåĄĒĢ┤ ĒÖĢļ│┤ĒĢ£ Ļ░ĢļÅä ļ¼╝ņä▒ļōżņØä ņŚÉļäłņ¦Ć ļ░ĆļÅäņŚÉ ļö░ļźĖ ĻĘĖļלĒöäļĪ£ ņĀĢļ”¼ĒĢ┤ļ│┤ļ®┤ ņØ╝ņĀĢĒĢ£ Ļ▓ĮĒ¢źņŚåņØ┤ ļŹ░ņØ┤Ēä░Ļ░Ć ļČäĒżļÉśņ¢┤ ņ׳ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņ”ē, ņĀüņĖĄ ņåīņ×¼ņØś ņØĖņן ļ¼╝ņä▒ļōżņØĆ ļÅÖņØ╝ĒĢ£ ņŚÉļäłņ¦Ć ļ░ĆļÅä(ļÅÖņØ╝ Ļ│ĄņĀĢ)ļź╝ Ļ░Ćņ¦ĆļŹöļØ╝ļÅä ņןļ╣ä ļ░Å ļČäļ¦ÉņŚÉ ļö░ļØ╝ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢ©ņØä ņØśļ»ĖĒĢśļ®░, ņŚ░ņŗĀņ£© ņĖĪļ®┤ņŚÉņä£ļŖö ļŹö Ēü░ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņŚÉļäłņ¦Ć ļ░ĆļÅäņŚÉ ļö░ļźĖ ņØĖņן ĒŖ╣ņä▒ ļ│ĆĒÖöļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤, ASTM ņÜöĻ▒┤ņØä ļ¦īņĪ▒ĒĢśņ¦Ć ļ¬╗ĒĢśļŖö ļŹ░ņØ┤Ēä░ļōżņØä ņĀ£Ļ▒░ĒĢśņŚ¼

Fig. 6ņŚÉ ņĀĢļ”¼ĒĢśņŚ¼ ļéśĒāĆļé┤ņŚłļŗż. ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤, ņŚÉļäłņ¦Ć ļ░ĆļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĒĢŁļ│Ą Ļ░ĢļÅäņÖĆ ņØĖņן Ļ░ĢļÅäļŖö Ļ░ÉņåīĒĢśĻ│Ā ņŚ░ņŗĀņ£©ņØĆ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ ļéśĒāĆļé¼ļŗż. ņØ┤ļĢī, ņ×äĻ│ä ņŚÉļäłņ¦Ć ļ░ĆļÅäļŖö Ļ░ĢļÅäĻ░Ć ĻĖēĻ▓®ĒĢśĻ▓ī ļ│ĆĒÖöļŖö ņ¦ĆņĀÉĻ│╝ ASTM standardņŚÉņä£ ņĀ£ņŗ£ĒĢśĻ│Ā ņ׳ļŖö ņŚ░ņŗĀņ£© 30% ņØ┤ņāüņØä ņĘ©ņä▒Ļ│╝ ņŚ░ņä▒ņØä ĻĄ¼ļČäĒĢśļŖö ĻĖ░ņżĆņ£╝ļĪ£ ĒĢśņśĆņ£╝ļ®░, ņĢĮ 60 ~ 70 J/mm

3 ņØś ļ▓öņ£äņŚÉņä£ ņĘ©ņä▒ĒīīĻ┤┤ņŚÉņä£ ņŚ░ņä▒ĒīīĻ┤┤ļĪ£ ņĀäĒÖśļÉśļŖö ņ×äĻ│ä ņŚÉļäłņ¦Ć ļ░ĆļÅäĻ░Ć ļéśĒāĆļé©ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Fig.┬Ā5

Distribution of test data based on energy density

Fig.┬Ā6

Distribution of test data based on energy density without fail data

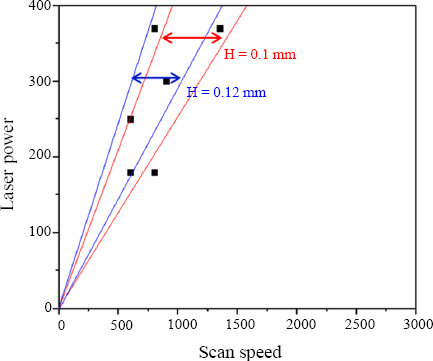

ļ│Ė ņŗ£ĒŚśņØä ĒåĄĒĢ┤ ĒÖĢļ│┤ĒĢ£ ļŹ░ņØ┤Ēä░ļōżĻ│╝ ņĄ£ĻĘ╝ ņŚ░ĻĄ¼ļÉ£ ņĀüņĖĄņåīņ×¼ Ļ│ĄņĀĢ Ļ┤ĆļĀ© ļģ╝ļ¼ĖņŚÉņä£ ņĀ£ņŗ£ĒĢ£ ņĄ£ņĀü Ļ│ĄņĀĢ ņĪ░Ļ▒┤Ļ│╝ ļ╣äĻĄÉĒĢ┤ ļ│┤ņĢśļŗż

15). ļģ╝ļ¼ĖņŚÉņä£ļŖö SS 316L ņĀüņĖĄņåīņ×¼ļź╝ laser power 200 ~ 300 W, scan speed 600 ~ 1000 mm/s, hatch spacing 0.05, 0.1, 0.12 mm, layer thickness 0.04 mm ņĪ░Ļ▒┤ņŚÉņä£ ņĀ£ņ×æĒĢśņŚ¼ ĒÅēĻ░Ćļź╝ ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░ ņĢłņĀĢļÉ£ Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņ£╝ļĪ£ ņŚÉļäłņ¦Ć ļ░ĆļÅä ļ▓öņ£ä 62.5~104.2 J/mm

3ļź╝ ņĀ£ņŗ£ĒĢśĻ│Ā ņ׳ļŗż. ņĄ£ņĀü Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņØĆ laser powerņÖĆ scan speedņØś ņāüĻ┤ĆĻ┤ĆĻ│äļĪ£ Ēæ£ņŗ£ĒĢśĻ│Ā ņ׳ņ£╝ļ®░,

Fig. 7ņØś Ēīīļ×ĆņäĀĻ│╝ ļ╣©Ļ░äņäĀņ£╝ļĪ£ ļéśĒāĆļé╝ ņłś ņ׳ļŗż. ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤, ņĀ£ņ×æ Ļ│ĄņĀĢļōżņØĆ hatch spacingņØ┤ ņĪ░ĻĖł ņ░©ņØ┤Ļ░Ć ņ׳ĻĖ░ļŖö ĒĢśļéś laser power 180 W, span speed 800 mm/s ņØĖ Ļ▓ĮņÜ░ļź╝ ņĀ£ņÖĖĒĢśļ®┤ ļ¬©ļæÉ stable melting ļ▓öņ£äņŚÉ ĒżĒĢ©ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļéś, ņĀ£ņ×æ Ļ│ĄņĀĢļōżņØ┤ ļ¼ĖĒŚīņØś stable melting ļ▓öņ£äņŚÉ ĒżĒĢ©ļÉśņ¦Ćļ¦ī ņŗżņĀ£ ņŗ£ĒŚś Ļ▓░Ļ│╝ļōżņØĆ ņןļ╣ä, ļČäļ¦ÉņŚÉ ļ│ĆĻ▓ĮņŚÉ ņØśĒĢ┤ ASTM ņÜöĻ▒┤ņØä ļ¦īņĪ▒ĒĢśņ¦Ć ļ¬╗ĒĢ£ ņØĖņן ļ¼╝ņä▒ļÅä ļéśĒāĆļé¼ņ£╝ļ»ĆļĪ£, ņĄ£ņĀü Ļ│ĄņĀĢ Ļ░£ļ░£ ņŗ£ ņןļ╣ä, ļČäļ¦ÉņŚÉ ļīĆĒĢ£ ņČ®ļČäĒĢ£ Ļ│ĀļĀżļÅä ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā7

AM parameter in this study on the optimal parameter curve

15)

4. ņŗżĒŚś Ļ│Āņ░░

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņןļ╣ä ļ░Å ļČäļ¦ÉņØś ļ│ĆĒÖöņŚÉ ļö░ļźĖ ļÅÖņØ╝ ļśÉļŖö ņ£Āņé¼ĒĢ£ Ļ│ĄņĀĢļ│ĆņłśļĪ£ ņĀ£ņ×æĒĢ£ ņĀüņĖĄņåīņ×¼ņØś ņØĖņן ĒŖ╣ņä▒ņØś ļ│ĆĒÖöļź╝ ĒÅēĻ░Ć, ļČäņäØĒĢśņśĆļŗż. ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤, ļÅÖņØ╝ĒĢ£ Ļ│ĄņĀĢņØ┤ļØ╝ļÅä ņןļ╣äņÖĆ ļČäļ¦ÉņØ┤ ļ│ĆĻ▓ĮļÉśļ®┤ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäļÅä ļ│ĆĒÖöļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĻĘĖ ņØ┤ņ£Āļź╝ ņé┤ĒÄ┤ļ│┤ļ®┤, ņÜ░ņäĀ Ļ│ĄņĀĢļ│ĆņłśļŖö ļÅÖņØ╝ĒĢśņ¦Ćļ¦ī Ļ░ü ņןļ╣äļ¦łļŗż ņĀüņĖĄ ļ░®ļ▓Ģ(scanning strategy)ņØ┤ ļŗżļźĖ Ļ▓āņØä Ļ│ĀļĀżĒĢĀ ņłś ņ׳ļŗż. ņŻ╝ņÜö ņĀüņĖĄ ļ░®ļ▓Ģņ£╝ļĪ£ļŖö ņØ╝ļ░®Ē¢ź ņĀüņĖĄ(Uni-directional scanning), ņ¢æļ░®Ē¢ź ņĀüņĖĄ(Bi-directional scanning), ņ▓┤ņŖżļ│┤ļō£ ņĀüņĖĄ(Chessboard scanning), ĻĄÉņ░© ņĀüņĖĄ(Stripes scanning) ļō▒ņØ┤ ņ׳ņ£╝ļ®░, Ļ░ü ņĀüņĖĄ ļ░®ļ▓ĢņŚÉ ļö░ļØ╝ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņØĆ ļŗ¼ļØ╝ņ¦äļŗżļŖö ņŚ░ĻĄ¼Ļ░Ć ņĄ£ĻĘ╝ ņłśĒ¢ēļÉśņŚłļŗż

15,16). ņØ┤ļŖö, ļČĆĒÆł ņĀ£ņ×æņŚÉ ņ׳ņ¢┤ Ļ▒┤ņĀäņä▒ņØä ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņŚÉļäłņ¦Ć ļ░ĆļÅäļź╝ Ļ│äņé░ĒĢśĻĖ░ ņ£äĒĢ£ ņĀüņĖĄ ļ│Ćņłś(laser power, scan speed ļō▒)ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņĀüņĖĄ ļ░®ļ▓ĢļÅä ņżæņÜöĒĢ£ ļ│ĆņłśļĪ£ņä£ Ļ│ĀļĀżĒĢ┤ņĢ╝ĒĢ©ņØä ņØśļ»ĖĒĢ£ļŗż. ļśÉ ļŗżļźĖ ņØĖņ×ÉļĪ£ņä£ ņןļ╣ä ņ░©ņØ┤ļĪ£ ļ░£ņāØĒĢśļŖö ļāēĻ░ü ņåŹļÅäņØś ņśüĒ¢źņØ┤ ņ׳ļŗż. ņןļ╣ä ļ▓Āļō£ņØś Ēü¼ĻĖ░ņÖĆ ļČłĒÖ£ņä▒ Ļ░ĆņŖż Ļ│ĄĻĖēļ¤ēņØĆ ņĀüņĖĄ ņåīņ×¼ņØś ļāēĻ░ü ņåŹļÅäņÖĆ ņØæĻ│Ā ņåŹļÅäņŚÉ ņśüĒ¢źņØä ņŻ╝ņ¢┤ ļÅÖņØ╝ĒĢ£ Ļ│ĄņĀĢņ£╝ļĪ£ ņĀ£ņ×æļÉ£ ņåīņ×¼ļØ╝ļÅä ĻĖ░Ļ│äņĀü Ļ░ĢļÅäņÖĆ ņ×öļźśņØæļĀźņŚÉ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśĻ▓ī ļÉ£ļŗż

15,16). ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ ļČäļ¦ÉņØś ļČłĻĘĀņ¦łĒÖöļĪ£ ņØĖĒĢ£ ļ¼╝ņä▒ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢĀ ņłś ņ׳ļŗż. Ļ░ü ņĀ£ņĪ░ņé¼ņŚÉņä£ ņĀ£ņ×æĒĢśļŖö ļČäļ¦ÉļōżņØĆ ĒÖöĒĢÖņĀü ņĪ░ņä▒ņŚÉņä£ ņĪ░ĻĖłņö®ņØś ņ░©ņØ┤Ļ░Ć ņ׳ņ£╝ļ®░, ņĀüņĖĄ ņĀ£ņĪ░ļØ╝ļŖö ļ│ĆņłśĻ░Ć ļ¦ÄņØĆ Ļ│ĄņĀĢņØä ļ¦īļéśĻ▓ī ļÉśņŚłņØä ļĢī ĻĖ░Ļ│äņĀü Ļ░ĢļÅäņØś ņ░©ņØ┤ļź╝ ņĢ╝ĻĖ░ĒĢĀ ņłś ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤, ļÅÖņØ╝ĒĢ£ Ļ│ĄņĀĢ ļ│Ćņłś(ļÅÖņØ╝ĒĢ£ ņŚÉļäłņ¦Ć ļ░ĆļÅä)ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņĀüņĖĄņåīņ×¼ļź╝ ņĀ£ņ×æĒĢśļŹöļØ╝ļÅä ņןļ╣ä, ļČäļ¦É, ņĀüņĖĄ ļ░®ļ▓Ģ, ņŗ£ĒÄĖ Ēü¼ĻĖ░ ļō▒ ļŗżņ¢æĒĢ£ ņÜöņåīļōżņŚÉ ņØśĒĢ┤ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäļōżņØĆ ļŗ¼ļØ╝ņ¦ł ņłś ņ׳ņ£╝ļ®░, ņĀüņĖĄ ņĀ£ņĪ░ ļ░®ņŗØ ļČĆĒÆłņØś Ļ▒┤ņĀäņä▒, ņ×¼Ēśäņä▒ņØä ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņāüĻĖ░ ņÜöņåīļōżņØä Ļ│ĀļĀżĒĢ£ ĒÅēĻ░Ć ļ░®ļ▓ĢņØ┤ ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print