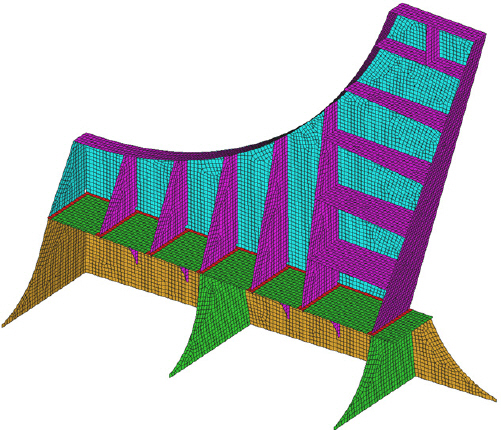

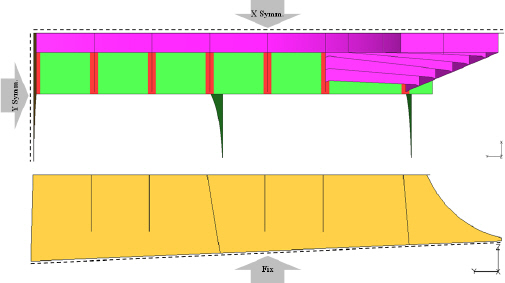

4.1 ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØ Ļ▓░Ļ│╝

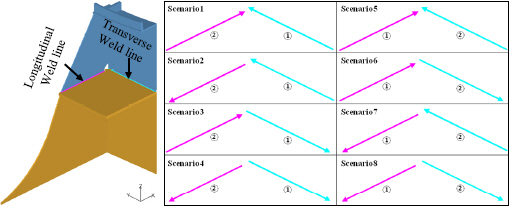

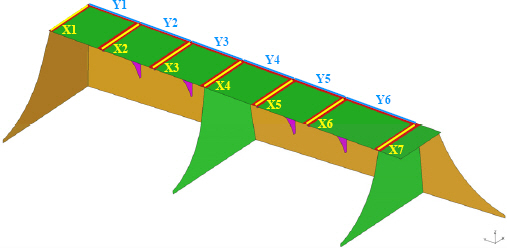

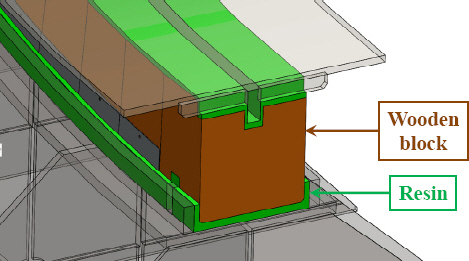

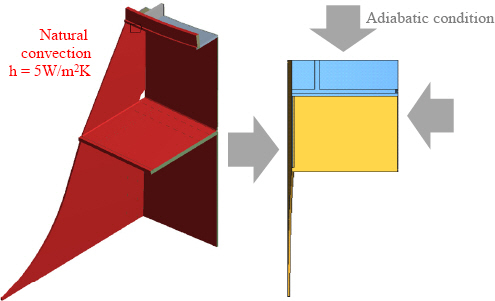

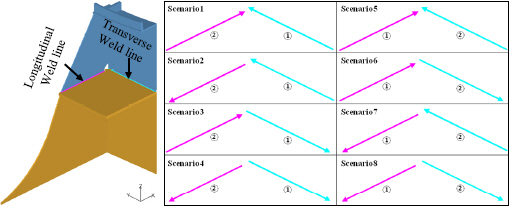

ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØņØĆ ņÜ®ņĀæ ļ░®Ē¢źĻ│╝ ņł£ņä£ļź╝ Ļ│ĀļĀżĒĢśņŚ¼

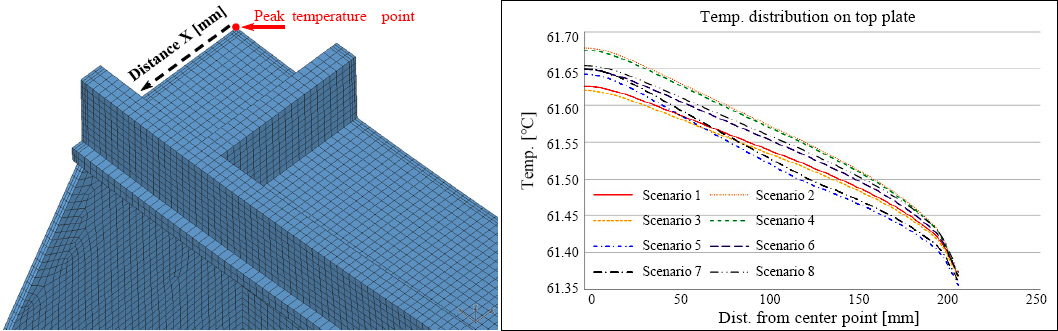

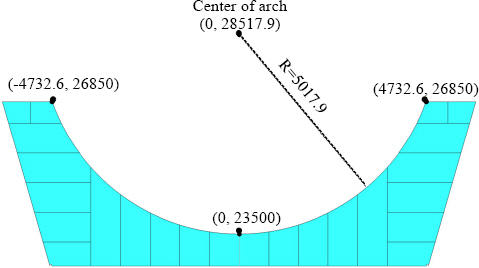

Fig. 16ņØś ņŚ¼ļŹ¤ Ļ░Ćņ¦Ć ņŗ£ļéśļ”¼ņśżļĪ£ ņłśĒ¢ēĒĢśņśĆļŗż.

Fig.┬Ā16

Welding scenarios for heat transfer analysis

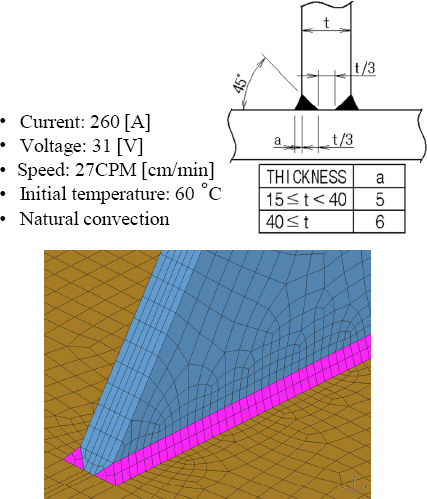

ļĀłņ¦ä ņŗ£Ļ│Ą ļČĆņ£ä ņżæ, ņŚ¼ļŹ¤ Ļ░Ćņ¦Ć ņÜ®ņĀæ ņŗ£ļéśļ”¼ņśżņØś ĒĢ┤ņäØ Ļ▓░Ļ│╝ņŚÉņä£ Ļ░Ćņן ņś©ļÅäĻ░Ć ļåÆĻ▓ī ĒÅēĻ░ĆļÉ£ ņ£äņ╣śņÖĆ Ļ░ü ĒĢ┤ņäØ Ļ▓░Ļ│╝ņŚÉņä£ņØś ņś©ļÅäļ│ĆĒÖöļŖö

Fig. 17,

18Ļ│╝ Ļ░Öļŗż.

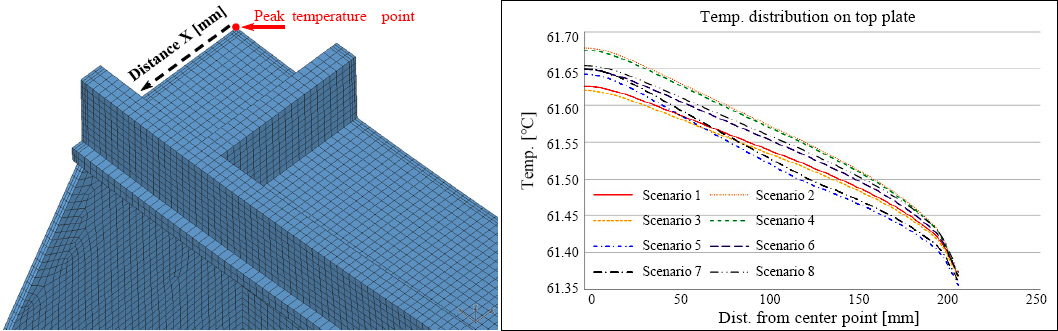

Fig.┬Ā17

Peak temperature position and temperature distribution on the top plate

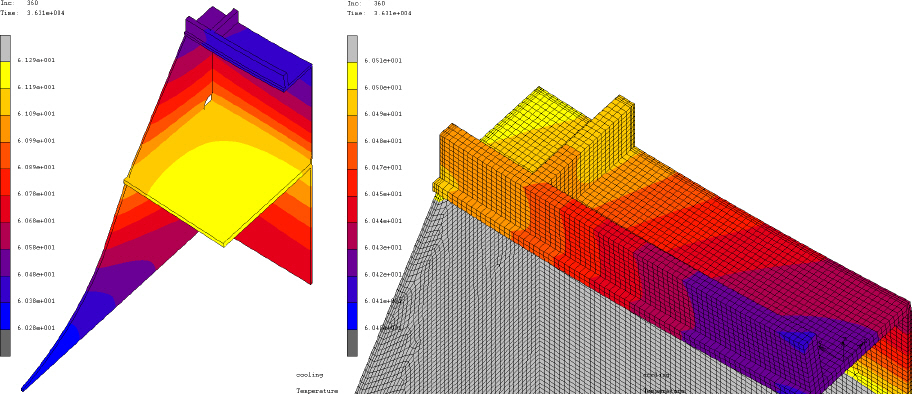

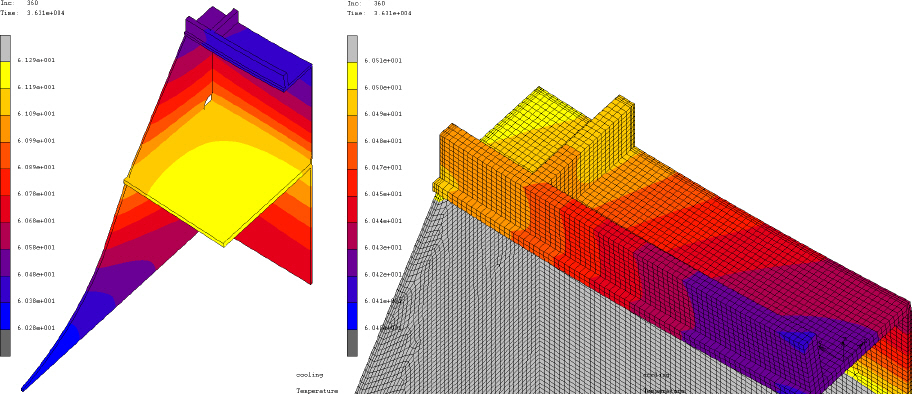

Fig.┬Ā18

Temperature distribution on the top plate after cooling

ņ£ä Ļ▓░Ļ│╝ņØś ņĄ£ļīĆ ņś©ļÅäļź╝ ņĀĢļ”¼ĒĢśļ®┤

Table 4ņÖĆ Ļ░Öļŗż.

Fig. 17Ļ│╝

Table 4ļź╝ ĒåĄĒĢ┤ ņāłļōż ņāüĒīÉņØś ņś©ļÅäļŖö ņāłļōżņØś ņø╣ ĒöäļĀłņ×ä (web frame)Ļ│╝ ņżæņĢÖļČĆ ļĖīļØ╝ņ╝ōņØ┤ ĻĄÉņ░©ĒĢśļŖö ņ¦ĆņĀÉņŚÉ Ļ░ĆĻ╣īņÜĖņłśļĪØ ļåÆņØīņØä ņĢī ņłś ņ׳ļŗż. ĒĢ┤ļŗ╣ ļČĆļČäņØĆ ļīĆļźśņŚÉ ņØśĒĢ£ ņŚ┤ņåÉņŗżņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖö ļé┤ļČĆ ņśüņŚŁņØ┤ļ®░ ņäĀņ▓┤ ĻĖĖņØ┤ (X), ĒÅŁ (Y) ļ░®Ē¢ź ņÜ®ņĀæņäĀņŚÉņä£ ņĀäļÅäļÉśļŖö ņŚ┤ņØ┤ ĻĄÉņ░©ĒĢśļŖö ļČĆļČäņØ┤ļ»ĆļĪ£ ņśłņāü Ļ░ĆļŖźĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż.

Table┬Ā4

Maximum temperature of each scenario in the top plate [Ōäā]

|

Dist. [mm] |

SC 1 |

SC 2 |

SC 3 |

SC 4 |

SC 5 |

SC 6 |

SC 7 |

SC 8 |

|

0.00 |

61.625 |

61.678 |

61.621 |

61.675 |

61.643 |

61.649 |

61.650 |

61.654 |

|

3.00 |

61.625 |

61.678 |

61.620 |

61.675 |

61.642 |

61.648 |

61.649 |

61.654 |

|

6.50 |

61.624 |

61.677 |

61.619 |

61.674 |

61.641 |

61.647 |

61.648 |

61.653 |

|

10.00 |

61.623 |

61.675 |

61.618 |

61.672 |

61.639 |

61.646 |

61.646 |

61.652 |

|

19.75 |

61.617 |

61.668 |

61.612 |

61.664 |

61.630 |

61.639 |

61.637 |

61.645 |

|

29.50 |

61.609 |

61.657 |

61.603 |

61.654 |

61.618 |

61.630 |

61.625 |

61.636 |

|

39.25 |

61.599 |

61.646 |

61.594 |

61.643 |

61.605 |

61.620 |

61.612 |

61.626 |

|

49.00 |

61.590 |

61.634 |

61.585 |

61.631 |

61.592 |

61.609 |

61.599 |

61.615 |

|

58.75 |

61.580 |

61.623 |

61.575 |

61.620 |

61.578 |

61.599 |

61.585 |

61.605 |

|

68.50 |

61.571 |

61.611 |

61.566 |

61.608 |

61.565 |

61.588 |

61.572 |

61.594 |

|

78.25 |

61.561 |

61.600 |

61.557 |

61.597 |

61.552 |

61.578 |

61.559 |

61.584 |

|

88.00 |

61.552 |

61.588 |

61.547 |

61.586 |

61.539 |

61.567 |

61.546 |

61.573 |

|

97.75 |

61.542 |

61.577 |

61.538 |

61.574 |

61.526 |

61.557 |

61.533 |

61.563 |

|

107.50 |

61.533 |

61.566 |

61.528 |

61.563 |

61.513 |

61.547 |

61.520 |

61.552 |

|

117.75 |

61.523 |

61.554 |

61.519 |

61.551 |

61.500 |

61.536 |

61.507 |

61.542 |

|

127.00 |

61.513 |

61.542 |

61.509 |

61.540 |

61.490 |

61.525 |

61.495 |

61.531 |

|

136.75 |

61.503 |

61.530 |

61.499 |

61.528 |

61.480 |

61.514 |

61.486 |

61.520 |

|

146.50 |

61.492 |

61.517 |

61.488 |

61.515 |

61.470 |

61.502 |

61.475 |

61.508 |

|

156.25 |

61.481 |

61.504 |

61.477 |

61.501 |

61.459 |

61.490 |

61.465 |

61.496 |

|

166.00 |

61.468 |

61.489 |

61.465 |

61.486 |

61.448 |

61.476 |

61.453 |

61.482 |

|

175.75 |

61.454 |

61.472 |

61.450 |

61.469 |

61.434 |

61.461 |

61.440 |

61.467 |

|

185.50 |

61.437 |

61.451 |

61.434 |

61.449 |

61.419 |

61.442 |

61.424 |

61.448 |

|

195.25 |

61.415 |

61.425 |

61.412 |

61.423 |

61.398 |

61.419 |

61.404 |

61.424 |

|

205.00 |

61.369 |

61.368 |

61.366 |

61.366 |

61.355 |

61.368 |

61.361 |

61.374 |

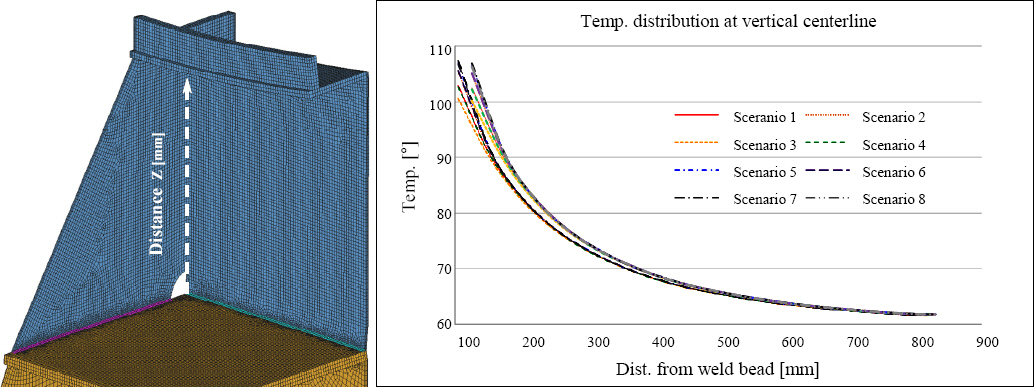

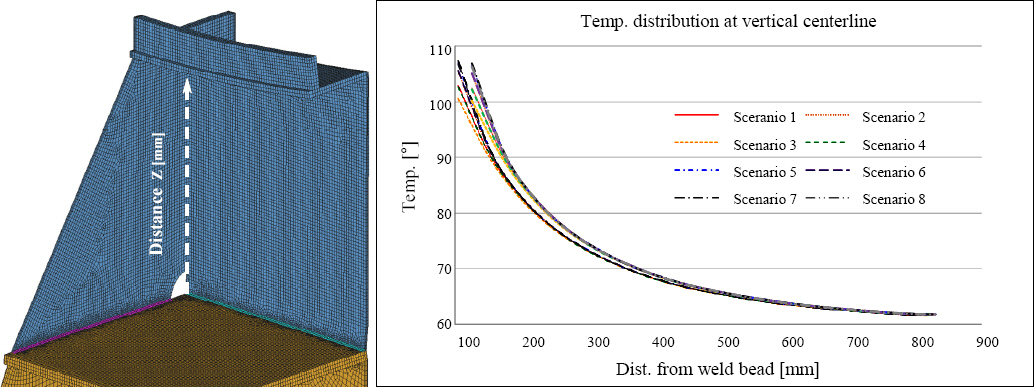

ņŗ£Ļ░äņØś ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņāłļōż ņāüĒīÉ ņżæņĢÖ ņ¦ĆņĀÉņØś ņś©ļÅä ļ│ĆĒÖöļŖö

Fig. 19ņÖĆ Ļ░Öļŗż. ņāłļōż ņāüĒīÉņØś ņżæņĢÖ ņ¦ĆņĀÉņØĆ ņÜ®ņĀæņäĀļĪ£ļČĆĒä░ņØś Ļ▒░ļ”¼Ļ░Ć ļ®Ćņ¢┤ ņÜ®ņĀæ ņóģļŻī ņØ┤ĒøäņŚÉ ņĄ£Ļ│Ā ņś©ļÅäņŚÉ ļÅäļŗ¼Ē¢łļŗżĻ░Ć ņś©ļÅäĻ░Ć ļ¢©ņ¢┤ņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā19

Temperature history at the center point of the saddleŌĆÖs top plate (Scenario1)

ļ│Ė ņŚ░ĻĄ¼ņŚÉ ņé¼ņÜ®ļÉ£ ņāłļōż ļ¬©ļŹĖņØś ņĄ£ņåī ļåÆņØ┤ļŖö 800mm ņØ┤ņāüņØ┤ļ®░, ņØ┤ļŖö ļ¼ĖņĀ£ņŚåņØ┤ ņØĖļÅäļÉ£ ņŗżņĀüņäĀņØ┤ļ»ĆļĪ£ ļ¬©ļōĀ ņŗ£ļéśļ”¼ņśżņŚÉņä£ ļĀłņ¦äĻ│╝ ņÜ░ļōĀ ļĖöļĪØņŚÉ ņåÉņāüņØä ņ×ģĒ×É ņłśņżĆņØś ņŚ┤ņśüĒ¢źņØĆ ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśļŗż. ļśÉĒĢ£ ņŗżņäĀ ņĀ£ņ×æņØä ĒåĄĒĢ┤ ĒĢ┤ņäØ Ļ▓░Ļ│╝ņØś ĒāĆļŗ╣ņä▒ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ņāłļōżņØś ļåÆņØ┤ņŚÉ ļö░ļźĖ ņŚ┤ņśüĒ¢źņØä ņśłņĖĪĒĢśĻĖ░ ņ£äĒĢ┤ ņāłļōż ņä╝Ēä░ ļØ╝ņØĖņŚÉņä£, ņÜ®ņĀæ ļ╣äļō£ļĪ£ļČĆĒä░ņØś ļåÆņØ┤ ļ░®Ē¢ź Ļ▒░ļ”¼ņŚÉ ļö░ļźĖ ņś©ļÅäļź╝

Fig. 20ņŚÉ ņŗ£ļéśļ”¼ņśżļ│äļĪ£ ļ╣äĻĄÉĒĢśņśĆļŗż.

Fig. 20ņØś ĻĘĖļלĒöäļŖö Ļ░üĻĖ░ ļŗżļźĖ ņŗ£Ļ░äņŚÉņä£ņØś Ļ░ü ņ¦ĆņĀÉļ│ä ņĄ£ļīĆ ņś©ļÅäļź╝ ņŗ£ļéśļ”¼ņśż ļ│äļĪ£ ļéśĒāĆļéĖ Ļ▓░Ļ│╝ņØ┤ļŗż. Ļ▒░ļ”¼ņŚÉ ļö░ļØ╝ ņĄ£ļīĆ ņś©ļÅäņŚÉ ļÅäļŗ¼ĒĢśļŖö ņŗ£Ļ░äņØ┤ ļŗżļź┤ļ»ĆļĪ£ ļÅÖņŗ£Ļ░äņŚÉ ļ░£ņāØĒĢ£ ņś©ļÅäĻ░Ć ņĢäļŗśņØä ņĢīļ”░ļŗż.

Fig. 21ņØĆ ĒŖ╣ņĀĢ ņŗ£ļéśļ”¼ņśżņŚÉņä£ ņŗ£Ļ░äņØś ĒØÉļ”äņŚÉ ļö░ļØ╝ ļ│ĆĒĢśļŖö ņś©ļÅä ļČäĒżņØ┤ļŗż.

Fig.┬Ā20

Temperature changes by scenario depending on the distance from the weld bead

Fig.┬Ā21

Temperature distribution changes over time (Scenario1)

ņÜ®ņĀæņŚ┤ņŚÉ ņØśĒĢ£ ņåÉņāüņØä ļ░®ņ¦ĆĒĢśĻ│Ā ĻĖ░ļŖźņØś ņāüņŗżņØä ļ¦ēĻĖ░ ņ£äĒĢ£ ņĄ£ņåī ļé┤ņŚ┤ ņś©ļÅäļŖö ļĀłņ¦äņØ┤ 70Ōäā, ņÜ░ļōĀ ļĖöļĪØņØ┤ 90ŌäāņØ┤ļŗż.

Fig. 20ņØś Ļ▓░Ļ│╝ļź╝ ņĀĢļ”¼ĒĢśļ®┤

Table 5ņÖĆ Ļ░Öļŗż.

Table┬Ā5

Temperature distribution of each scenario at vertical centerline [Ōäā]

|

Dist. [mm] |

SC 1 |

SC 2 |

SC 3 |

SC 4 |

SC 5 |

SC 6 |

SC 7 |

SC 8 |

Tmax/Tmin

|

|

104.72 |

102.98 |

105.48 |

100.59 |

102.71 |

106.92 |

105.67 |

107.42 |

106.79 |

1.068 |

|

154.25 |

90.21 |

90.80 |

89.61 |

90.20 |

91.13 |

90.92 |

91.20 |

91.10 |

1.018 |

|

203.77 |

82.34 |

82.61 |

82.04 |

82.36 |

82.47 |

82.56 |

82.47 |

82.49 |

1.007 |

|

253.30 |

76.85 |

77.11 |

76.75 |

76.98 |

77.02 |

77.01 |

77.03 |

76.96 |

1.005 |

|

302.83 |

73.21 |

73.14 |

73.15 |

73.05 |

73.29 |

73.21 |

73.28 |

73.21 |

1.003 |

|

352.36 |

70.40 |

70.48 |

70.34 |

70.44 |

70.37 |

70.47 |

70.35 |

70.46 |

1.002 |

|

400.00 |

68.34 |

68.29 |

68.32 |

68.25 |

68.38 |

68.31 |

68.39 |

68.32 |

1.002 |

|

450.00 |

66.64 |

66.78 |

66.61 |

66.76 |

66.66 |

66.72 |

66.68 |

66.72 |

1.002 |

|

500.00 |

65.48 |

65.46 |

65.46 |

65.46 |

65.46 |

65.49 |

65.47 |

65.50 |

1.001 |

|

550.00 |

64.46 |

64.42 |

64.46 |

64.41 |

64.48 |

64.43 |

64.49 |

64.44 |

1.001 |

|

600.00 |

63.58 |

63.66 |

63.58 |

63.65 |

63.62 |

63.59 |

63.64 |

63.60 |

1.001 |

|

650.00 |

62.94 |

62.98 |

62.93 |

62.98 |

62.90 |

62.96 |

62.91 |

62.97 |

1.001 |

|

700.00 |

62.42 |

62.40 |

62.41 |

62.40 |

62.41 |

62.42 |

62.42 |

62.43 |

1.000 |

|

750.00 |

61.98 |

61.97 |

61.98 |

61.97 |

61.99 |

61.96 |

61.99 |

61.96 |

1.001 |

|

800.00 |

61.66 |

61.66 |

61.71 |

61.71 |

61.68 |

61.68 |

61.69 |

61.68 |

1.001 |

|

820.00 |

61.63 |

61.68 |

61.62 |

61.67 |

61.64 |

61.65 |

61.65 |

61.65 |

1.001 |

ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØ Ļ▓░Ļ│╝ļŖö ņÜ®ņĀæ ļ░®Ē¢źĻ│╝ ņł£ņä£Ļ░Ć ņŚ┤ņĀäļŗ¼ ņĖĪļ®┤ņŚÉņä£ļŖö ĒŖ╣ņĀĢĒĢĀ ļ¦īĒĢ£ ņ░©ņØ┤Ļ░Ć ņŚåņØīņØä ļ│┤ņŚ¼ņżĆļŗż. ĒĢśņ¦Ćļ¦ī ļ¬©ļōĀ ņŗ£ļéśļ”¼ņśżņØś Ļ▓░Ļ│╝ļź╝ ĒåĄĒĢ┤, ļĀłņ¦äņØ┤ ņ×äĻ│äņś©ļÅä 70ŌäāņŚÉ ļÅäļŗ¼ĒĢśņ¦Ć ņĢŖĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņāłļōżņØś ņĄ£ņåī ņÜöĻĄ¼ ļåÆņØ┤Ļ░Ć ņĢĮ 400mm ņĀĢļÅäņ×äņØä ņĢī ņłś ņ׳ļŗż. ņÜ®ņĀæ ļ╣äļō£ļĪ£ļČĆĒä░ 400mm ļ¢©ņ¢┤ņ¦ä ņ£äņ╣śņŚÉņä£ņØś ņŗ£ļéśļ”¼ņśż ļ│ä ņĄ£Ļ│Ā ņś©ļÅäņÖĆ ņĄ£ņĀĆ ņś©ļÅäļŖö 0.2% ņ░©ņØ┤ ļ░¢ņŚÉ ļéśņ¦Ć ņĢŖņØīņØä ņĢī ņłś ņ׳ļŗż.

4.2 ņŚ┤ļ│ĆĒśĢ ĒĢ┤ņäØ Ļ▓░Ļ│╝

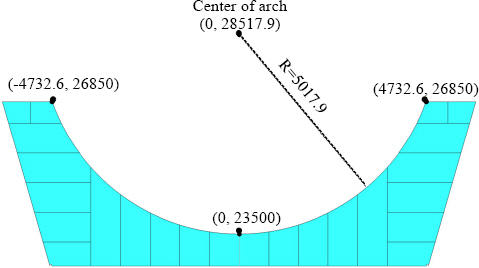

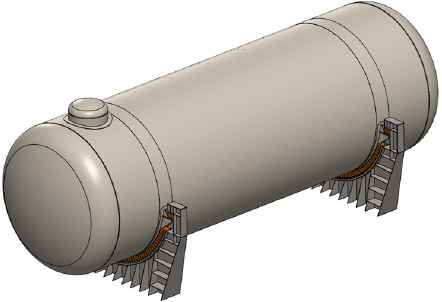

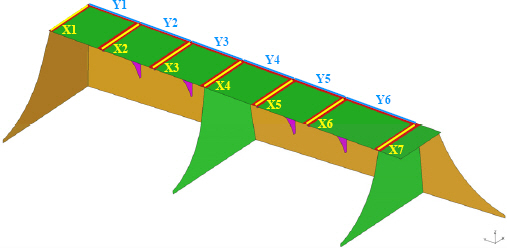

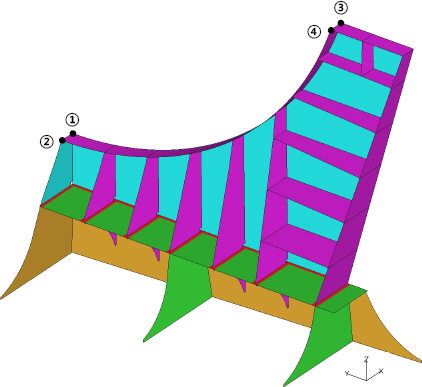

ņŚ┤ļ│ĆĒśĢ ĒĢ┤ņäØņØĆ

Fig. 22ņØś ņÜ®ņĀæņäĀ ļČäĒżņŚÉ ļīĆĒĢ┤

Table 6ņØś ņŚ┤ļæÉ Ļ░Ćņ¦Ć ņŗ£ļéśļ”¼ņśżļĪ£ ņ¦äĒ¢ēĒĢśņśĆļŗż. ņØ┤ļŖö ĒśäņŚģņŚÉņä£ ņŗżĒ¢ē Ļ░ĆļŖźĒĢ£ ĒśäņŗżņĀüņØĖ ņŗ£ļéśļ”¼ņśżļōżņØ┤ļŗż.

Fig.┬Ā22

Weld line distribution of heat deformation analysis

Table┬Ā6

Weld scenarios for heat deformation analysis

|

Sequence |

SC1 |

SC2 |

SC3 |

SC4 |

SC5 |

SC6 |

SC7 |

SC8 |

SC9 |

SC10 |

SC11 |

SC12 |

|

1 |

X7 |

X1 |

Y6 |

Y1 |

X7 |

X1 |

Y6 |

Y1 |

X7 |

X1 |

X1 |

X7 |

|

2 |

Y6 |

Y1 |

Y5 |

Y2 |

X6 |

X2 |

Y5 |

Y2 |

X6 |

X2 |

Y6 |

Y1 |

|

3 |

X6 |

X2 |

Y4 |

Y3 |

X5 |

X3 |

Y4 |

Y3 |

X5 |

X3 |

X2 |

X6 |

|

4 |

Y5 |

Y2 |

Y3 |

Y4 |

X4 |

X4 |

Y3 |

Y4 |

X4 |

X4 |

Y5 |

Y2 |

|

5 |

X5 |

X3 |

Y2 |

Y5 |

X3 |

X5 |

Y2 |

Y5 |

X3 |

X5 |

X3 |

X5 |

|

6 |

Y4 |

Y3 |

Y1 |

Y6 |

X2 |

X6 |

Y1 |

Y6 |

X2 |

X6 |

Y4 |

Y3 |

|

7 |

X4 |

X4 |

X7 |

X1 |

X1 |

X7 |

X1 |

X7 |

X1 |

X7 |

X4 |

X4 |

|

8 |

Y3 |

Y4 |

X6 |

X2 |

Y6 |

Y1 |

X2 |

X6 |

Y1 |

Y6 |

Y3 |

Y4 |

|

9 |

X3 |

X5 |

X5 |

X3 |

Y5 |

Y2 |

X3 |

X5 |

Y2 |

Y5 |

X5 |

X3 |

|

10 |

Y2 |

Y5 |

X4 |

X4 |

Y4 |

Y3 |

X4 |

X4 |

Y3 |

Y4 |

Y2 |

Y5 |

|

11 |

X2 |

X6 |

X3 |

X5 |

Y3 |

Y4 |

X5 |

X3 |

Y4 |

Y3 |

X6 |

X2 |

|

12 |

Y1 |

Y6 |

X2 |

X6 |

Y2 |

Y5 |

X6 |

X2 |

Y5 |

Y2 |

Y1 |

Y6 |

|

13 |

X1 |

X7 |

X1 |

X7 |

Y1 |

Y6 |

X7 |

X1 |

Y6 |

Y1 |

X7 |

X1 |

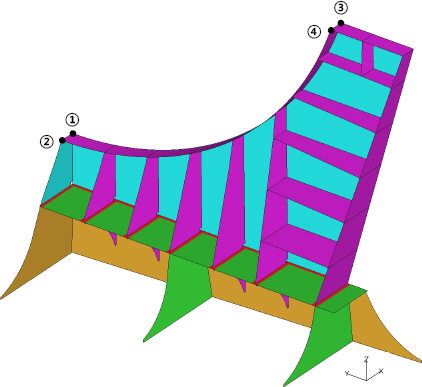

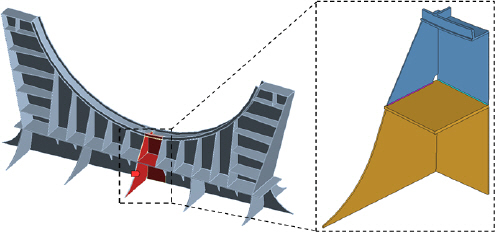

ņŚ┤ļ│ĆĒśĢ ĒĢ┤ņäØ Ļ▓░Ļ│╝ļź╝ ļČäņäØĒĢśĻĖ░ ņĢ×ņä£, ĒĢ┤ņäØņŚÉ ņé¼ņÜ®ļÉ£ ļ¬©ļŹĖņØś ņĀĢļ│┤ļź╝ ĒÖĢņØĖĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż. 3ņ░©ņøÉ ņåöļ”¼ļō£ ļ¬©ļŹĖņØä 2ņ░©ņøÉ ņēś ļ¬©ļŹĖĒÖö ĒĢśĻ▓ī ļÉśļ®┤ ņāłļōż ņĢäņ╣śļČĆ ņāüĒīÉ ļæÉĻ╗śņØś ņĀłļ░śņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņ╣śņłśņØś ļ│ĆĒÖöĻ░Ć ļ░£ņāØĒĢ£ļŗż. ĒĢ┤ļŗ╣ ļ¬©ļŹĖņØĆ ņŗżņĀüņØ┤ ņ׳ļŖö LNG ņŚ░ļŻīĒā▒Ēü¼ļĪ£ņŹ© ņĀĢĒÖĢĒĢ£ ņ╣śņłśļĪ£ ļ¬©ļŹĖļ¦üņØ┤ ļÉśņŚłņ£╝ļéś, 3ņ░©ņøÉ ņåöļ”¼ļō£ ļ¬©ļŹĖņØä 2ņ░©ņøÉ ņēś ļ¬©ļŹĖļĪ£ ļ│ĆĒÖśĒĢśļŖö Ļ│╝ņĀĢņŚÉņä£ ļ»ĖņåīĒĢśņ¦Ćļ¦ī ņłśņ╣ś ņŚÉļ¤¼Ļ░Ć ļ░£ņāØĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ĒĢ┤ņäØĻ▓░Ļ│╝ļź╝ ņĀĢĒÖĢĒ׳ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ ļ│ĆĒÖśļÉ£ 2ņ░©ņøÉ ņ£ĀĒĢ£ņÜöņåī ļ¬©ļŹĖņØś ņĀĢļ│┤ļź╝ ĒåĀļīĆļĪ£, ĒĢ┤ņäØ ļ¬©ļŹĖņØś ņĢäņ╣ś ņżæņŗ¼, ļ░śņ¦Ćļ”äņØä

Fig. 23Ļ│╝ Ļ░ÖņØ┤ ņ×¼Ļ│äņé░ĒĢśņśĆļŗż.

Fig.┬Ā23

Recalculation of 2-D FE modelŌĆÖs dimension [mm]

Ļ░ü ņŗ£ļéśļ”¼ņśż ļ│ä ĒĢ┤ņäØ Ļ▓░Ļ│╝ļŖö

Fig. 24ņØś ŌæĀ ~ ŌæŻ ņ¦ĆņĀÉņŚÉ ļīĆĒĢ┤ ņĀĢļ”¼ĒĢśņśĆņ£╝ļ®░, ĻĘĖ Ļ▓░Ļ│╝ļŖö

Table 7Ļ│╝ Ļ░Öļŗż. Ōæó, ŌæŻ ņ¦ĆņĀÉņØś Z ļ│Ćņ£äļŖö, ĒĢ┤ņäØņØś ņ¦äĒ¢ēņŚÉ ļö░ļØ╝ ļ░£ņāØĒĢśļŖö ŌæĀ, ŌæĪ ņ¦ĆņĀÉņØś ņØ┤ļÅÖņØä Ļ│ĀļĀżĒĢśņŚ¼ ņØ┤ņŚÉ ļīĆĒĢ£ ņāüļīĆ ļ│Ćņ£ä ŌæóŌĆÖ, ŌæŻŌĆÖļĪ£ ļéśĒāĆļé┤ņŚłļŗż.

Fig.┬Ā24

Designated point for assessment

Table┬Ā7

Y & Z displacement of the designated points of each scenario [mm]

|

Y displacement |

Position |

|

ŌæĀ |

ŌæĪ |

Ōæó |

ŌæŻ |

|

|

|

SC1 |

0 |

0 |

-0.090938 |

-0.090962 |

|

|

|

SC2 |

0 |

0 |

-0.092602 |

-0.092627 |

|

|

|

SC3 |

0 |

0 |

-0.092542 |

-0.092567 |

|

|

|

SC4 |

0 |

0 |

-0.089975 |

-0.090001 |

|

|

|

SC5 |

0 |

0 |

-0.093020 |

-0.093044 |

|

|

|

SC6 |

0 |

0 |

-0.090610 |

-0.090633 |

|

|

|

SC7 |

0 |

0 |

-0.090423 |

-0.090448 |

|

|

|

SC8 |

0 |

0 |

-0.092064 |

-0.092090 |

|

|

|

SC9 |

0 |

0 |

-0.091774 |

-0.091797 |

|

|

|

SC10 |

0 |

0 |

-0.091840 |

-0.091863 |

|

|

|

SC11 |

0 |

0 |

-0.096928 |

-0.096954 |

|

|

|

SC12 |

0 |

0 |

-0.086342 |

-0.086365 |

|

|

|

Z displacement |

ŌæĀ |

ŌæĪ |

Ōæó |

ŌæŻ |

ŌæóŌĆÖ |

ŌæŻŌĆÖ |

|

SC1 |

0.020384 |

0.016777 |

-0.086170 |

-0.086213 |

-0.065787 |

-0.069437 |

|

SC2 |

0.021411 |

0.018675 |

-0.087729 |

-0.087773 |

-0.066318 |

-0.069099 |

|

SC3 |

0.020034 |

0.016287 |

-0.089025 |

-0.089071 |

-0.068991 |

-0.072785 |

|

SC4 |

0.020621 |

0.016708 |

-0.088990 |

-0.089035 |

-0.068369 |

-0.072327 |

|

SC5 |

0.021286 |

0.018858 |

-0.084524 |

-0.084566 |

-0.063238 |

-0.065708 |

|

SC6 |

0.021862 |

0.019304 |

-0.084310 |

-0.084352 |

-0.062449 |

-0.065048 |

|

SC7 |

0.020490 |

0.016658 |

-0.089046 |

-0.089092 |

-0.068556 |

-0.072434 |

|

SC8 |

0.020148 |

0.016320 |

-0.088960 |

-0.089006 |

-0.068812 |

-0.072686 |

|

SC9 |

0.021586 |

0.019048 |

-0.084328 |

-0.084370 |

-0.062743 |

-0.065322 |

|

SC10 |

0.021564 |

0.019107 |

-0.084504 |

-0.084546 |

-0.062940 |

-0.065438 |

|

SC11 |

0.021246 |

0.018921 |

-0.089036 |

-0.089082 |

-0.067790 |

-0.070161 |

|

SC12 |

0.020485 |

0.016509 |

-0.084359 |

-0.084400 |

-0.063874 |

-0.067891 |

Table 7ņØś Ļ▓░Ļ│╝ņŚÉņä£ ŌæĀ, ŌæĪ ņ¦ĆņĀÉņØĆ +Z ļ░®Ē¢źņØś ļ│Ćņ£äĻ░Ć, Ōæó, ŌæŻ ņ¦ĆņĀÉņØĆ -Y ļ░®Ē¢źņØś ļ│Ćņ£äĻ░Ć ļ░£ņāØĒ¢łļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ ņāłļōż ņĢäņ╣śņØś ĒśĢņāüņØ┤

Fig. 25ņÖĆ Ļ░ÖņØ┤ ņøÉĒśĢņŚÉņä£ ĒāĆņøÉĒśĢņŚÉ ņ£Āņé¼ĒĢ£ ĒśĢņāüņ£╝ļĪ£ ļ│ĆĒśĢļÉĀ Ļ▓āņØä ņśłņāüĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā25

Schema of the deformed saddle

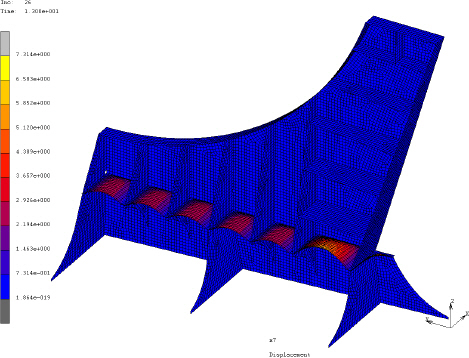

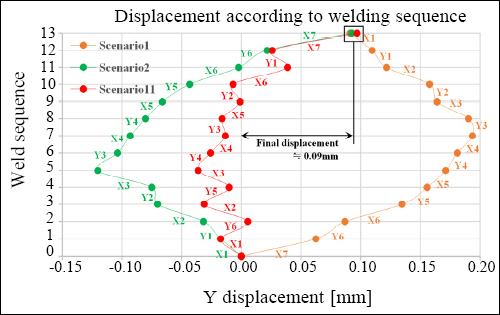

ņŚ┤ļ│ĆĒśĢ ĒĢ┤ņäØņØś Ļ▓░Ļ│╝ļŖö

Fig. 26, 27Ļ│╝ Ļ░Öļŗż.

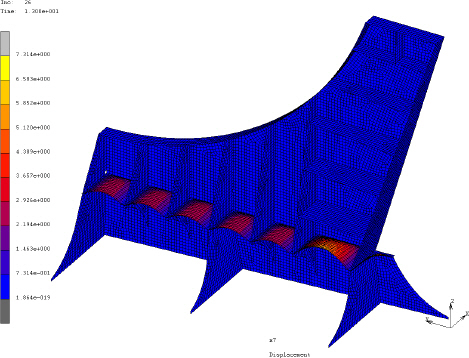

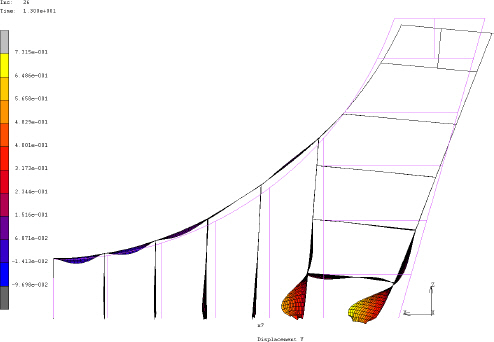

Fig.┬Ā26

Total deformation after welding (Scenario11, scale factor = 50)

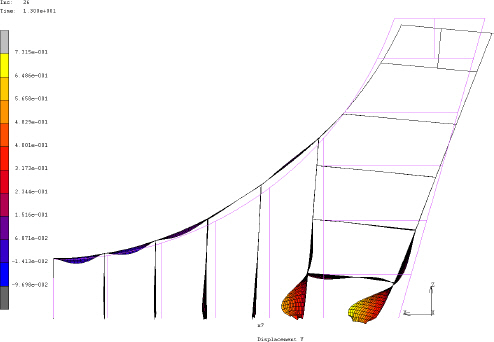

Fig.┬Ā27

Y-displacement of point Ōæó & ŌæŻ (Scenario11, scale factor = 1,000)

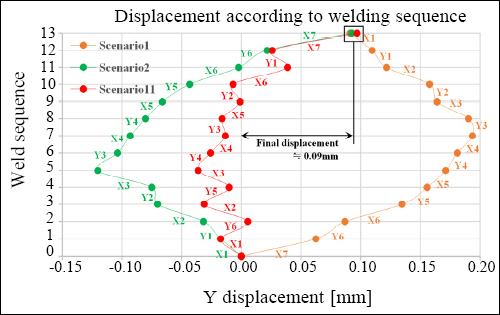

ņÜ®ņĀæ ņł£ņä£Ļ░Ć ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ņÜ®ņĀæ ņ¦äĒ¢ē ņżæ ļ░£ņāØĒĢśļŖö ļ│Ćņ£äļź╝ ņČöņĀüĒĢ£ Ļ▓░Ļ│╝ļź╝

Table 8Ļ│╝

Fig. 28ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņø╣ ĒöäļĀłņ×äĻ│╝ ļĖīļØ╝ņ╝ōņØä ļ▓łĻ░łņĢä Ļ░Ćļ®░ ņāłļōż ņÖĖļČĆņŚÉņä£ ļé┤ļČĆļĪ£ ņÜ®ņĀæņØ┤ ņ¦äĒ¢ēļÉśļŖö ņŗ£ļéśļ”¼ņśż 1Ļ│╝ ņĀĢļ░śļīĆ Ļ▓ĮņÜ░ņØĖ ņŗ£ļéśļ”¼ņśż 2, ĻĘĖļ”¼Ļ│Ā ņø╣ ĒöäļĀłņ×äĻ│╝ ļĖīļØ╝ņ╝ōņØ┤ ņĀĢļ░śļīĆ ļ░®Ē¢źņŚÉņä£ ĒĢśļéśņö® ņÜ®ņĀæņØ┤ ņ¦äĒ¢ēļÉśļ®░ ņĄ£ņóģ ļ│Ćņ£äĻ░Ć Ļ░Ćņן Ēü¼Ļ▓ī ļ░£ņāØĒĢ£ ņŗ£ļéśļ”¼ņśż 11ņØä ļ╣äĻĄÉĒĢśņśĆļŗż. ņĢ×ņä£ ņ▓©ņéŁļÉ£ ĻĘĖļ”╝ļōżņØś ļ│Ćņ£ä ļ░®Ē¢źĻ│╝ ļÅÖņØ╝ĒĢśĻ▓ī Ēæ£ĒśäĒĢśĻĖ░ ņ£äĒĢ┤ ļ░śļīĆ ļČĆĒśĖļź╝ ņĀüņÜ®Ē¢łņØīņØä ņĢīļ”░ļŗż.

Table┬Ā8

Displacement tendency according to different welding sequence

|

Weld sequence |

SC1 |

SC2 |

SC11 |

|

Weld path |

Y-displacement Ōæó [mm, anticlastic] |

Weld path |

Y-displacement Ōæó [mm, anticlastic] |

Weld path |

Y-displacement Ōæó [mm, anticlastic] |

|

0 |

- |

0 |

- |

0 |

- |

0 |

|

1 |

X7 |

0.062397 |

X1 |

-0.017394 |

X1 |

-0.017394 |

|

2 |

Y6 |

0.086844 |

Y1 |

-0.031711 |

Y6 |

0.005416 |

|

3 |

X6 |

0.134632 |

X2 |

-0.070216 |

X2 |

-0.031070 |

|

4 |

Y5 |

0.155705 |

Y2 |

-0.075136 |

Y5 |

-0.010248 |

|

5 |

X5 |

0.171166 |

X3 |

-0.120281 |

X3 |

-0.036129 |

|

6 |

Y4 |

0.180979 |

Y3 |

-0.103734 |

Y4 |

-0.025865 |

|

7 |

X4 |

0.193692 |

X4 |

-0.093125 |

X4 |

-0.013454 |

|

8 |

Y3 |

0.190315 |

Y4 |

-0.080335 |

Y3 |

-0.016080 |

|

9 |

X3 |

0.164081 |

X5 |

-0.066154 |

X5 |

-0.001065 |

|

10 |

Y2 |

0.157761 |

Y5 |

-0.043299 |

Y2 |

-0.007046 |

|

11 |

X2 |

0.121673 |

X6 |

-0.002335 |

X6 |

0.038720 |

|

12 |

Y1 |

0.109512 |

Y6 |

0.021505 |

Y1 |

0.025949 |

|

13 |

X1 |

0.090938 |

X7 |

0.092602 |

X7 |

0.096928 |

Fig.┬Ā28

Displacement tendency by scenario

Table 7ņŚÉ ņĀĢļ”¼ļÉ£ ļ░öņÖĆ Ļ░ÖņØ┤ ĒÅŁ ļ░®Ē¢ź ņĄ£ņóģ ļ│Ćņ£äļŖö ņĢĮ 0.09mm ņłśņżĆņ£╝ļĪ£ Ļ░ü ņŗ£ļéśļ”¼ņśż ļ│ä ņ░©ņØ┤ļŖö Ēü¼ņ¦Ć ņĢŖļŗż. ĒĢśņ¦Ćļ¦ī ņÜ®ņĀæ ņł£ņä£ņŚÉ ļö░ļØ╝ ņÜ®ņĀæņØ┤ ņ¦äĒ¢ēļÉśļŖö ļÅÖņĢłņØś Ļ▓ĮĒ¢źņØĆ ĒÖĢņŚ░Ē׳ ņ░©ņØ┤Ļ░Ć ļé£ļŗż. ņāłļōżņØś ņÖĖļČĆņŚÉņä£ ļé┤ļČĆļĪ£ ņ¦äĒ¢ēļÉśļŖö ņŗ£ļéśļ”¼ņśż 1ņŚÉņä£ļŖö ņāłļōżņØś ņÖĖļČĆļź╝ ņÜ®ņĀæĒĢśļŖö ļÅÖņĢłņØĆ ņāłļōżņØ┤ ņÖĖļČĆļĪ£ ļ│ĆĒśĢĒĢśļŖö ņ¢æņāüņØä ļ│┤ņØ┤ļŗżĻ░Ć ņÜ®ņĀæņØ┤ ļ░ś ņØ┤ņāü ņ¦äĒ¢ēļÉ£, ņāüļīĆņĀüņ£╝ļĪ£ ņāłļōż ļé┤ļČĆļź╝ ņÜ®ņĀæĒĢśļŖö ļÅÖņĢłņØĆ ņāłļōżņØ┤ ļé┤ļČĆļĪ£ ļ│ĆĒśĢĒĢśļ®░ 0.2mm ņłśņżĆĻ╣īņ¦Ć ļ░£ņāØĒ¢łļŹś ļ│Ćņ£äĻ░Ć 0.09mm ņłśņżĆņ£╝ļĪ£ ļ¢©ņ¢┤ņ¦äļŗż. ļ░śļīĆņØś Ļ▓ĮņÜ░ņØĖ ņŗ£ļéśļ”¼ņśż 2ļŖö ļ©╝ņĀĆ ņāłļōżņØś ļé┤ļČĆĻ░Ć ņÜ®ņĀæļÉśļŖö ļÅÖņĢł ņāłļōżņØ┤ ļé┤ļČĆļĪ£ ļ│ĆĒśĢĒĢśļŖö ņ¢æņāüņØä ļ│┤ņØ┤ļŗżĻ░Ć, ņÖĖļČĆņśüņŚŁņ£╝ļĪ£ ņÜ®ņĀæņØ┤ ņØ┤ļÅÖĒĢśļ®┤ņä£ ņÖĖļČĆļĪ£ ļ│ĆĒśĢĒĢśļŖö ņ¢æņāüņØä ļ│┤ņØĖļŗż. ņāłļōżņØś ļé┤ļČĆņÖĆ ļé┤ļČĆļź╝ ļ▓łĻ░łņĢä Ļ░Ćļ®░ ņÜ®ņĀæĒĢśļŖö ņŗ£ļéśļ”¼ņśż 11ņŚÉņä£ļŖö ļ│ĆĒśĢņØ┤ ļŖśņŚłļŗż ņżäņŚłļŗż ĒĢśļŖö ņ¦ĆĻĘĖņ×¼ĻĘĖ ņ¢æņāüņØä ļ│┤ņØĖļŗż.

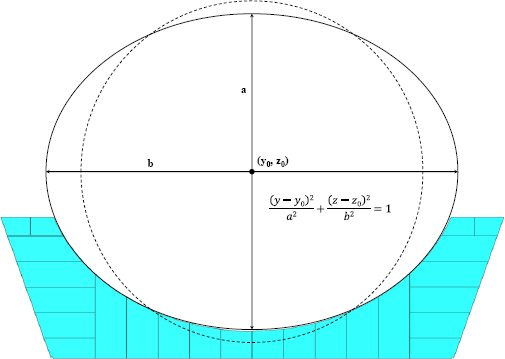

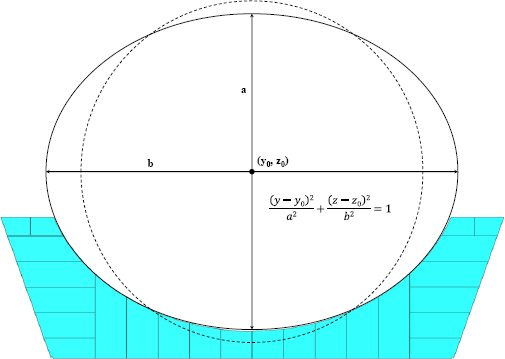

Table 7ņØś ļ│Ćņ£äĻ░Ć ļ░£ņāØĒĢ£ ŌæĀ ~ ŌæŻ ņ¦ĆņĀÉņØś ņāłļĪ£ņÜ┤ ņóīĒæ£ ŌæĀŌĆÖ ~ ŌæŻŌĆÖļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ŌæĀŌĆÖ - ŌæóŌĆÖ ņ¦ĆņĀÉņØä ņ¦ĆļéśļŖö ņøÉĻ│╝ ŌæĪŌĆÖ - ŌæŻŌĆÖ ņ¦ĆņĀÉņØä ņ¦ĆļéśļŖö ĒāĆņøÉņØś ņĀ£ņøÉņØä

Table 9ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā9

The specification of the deformed saddle in each scenarios

|

Scenario |

a (length of major axis) of ŌæĀ - Ōæó [mm] |

b (length of minor axis) of ŌæĀ - Ōæó [mm] |

Eccentricity of ellipse ŌæĀ - Ōæó |

OOR (Dmax Dmin) ŌæĀ - Ōæó [mm] |

a (length of major axis) of ŌæĀ - Ōæó [mm] |

b (length of minor axis) of ŌæĪ - ŌæŻ [mm] |

Eccentricity of ellipse ŌæĪ - ŌæŻ |

OOR (Dma Dmin ŌæĪ - ŌæŻ [mm] |

|

SC1 |

5017.890476 |

5019.110826 |

0.022050 |

2.440701 |

5017.894083 |

5019.082103 |

0.021756 |

2.376039 |

|

SC2 |

5017.889449 |

5019.138009 |

0.022304 |

2.497120 |

5017.892185 |

5019.116309 |

0.022085 |

2.448249 |

|

SC3 |

5017.890826 |

5019.130300 |

0.022222 |

2.478947 |

5017.894573 |

5019.100465 |

0.021919 |

2.411784 |

|

SC4 |

5017.890239 |

5019.112996 |

0.022072 |

2.445514 |

5017.894152 |

5019.081833 |

0.021753 |

2.375363 |

|

SC5 |

5017.889574 |

5019.130928 |

0.022239 |

2.482707 |

5017.892002 |

5019.111692 |

0.022044 |

2.439381 |

|

SC6 |

5017.888998 |

5019.114342 |

0.022096 |

2.450689 |

5017.891556 |

5019.094055 |

0.021889 |

2.404998 |

|

SC7 |

5017.890370 |

5019.115936 |

0.022098 |

2.451132 |

5017.894202 |

5019.085417 |

0.021786 |

2.382430 |

|

SC8 |

5017.890712 |

5019.126941 |

0.022193 |

2.472459 |

5017.894540 |

5019.096455 |

0.021883 |

2.403829 |

|

SC9 |

5017.889274 |

5019.122108 |

0.022163 |

2.465667 |

5017.891812 |

5019.101985 |

0.021958 |

2.420347 |

|

SC10 |

5017.889296 |

5019.123026 |

0.022171 |

2.467460 |

5017.891752 |

5019.103559 |

0.021973 |

2.423614 |

|

SC11 |

5017.889614 |

5019.177568 |

0.022653 |

2.575909 |

5017.891939 |

5019.159195 |

0.022470 |

2.534513 |

|

SC12 |

5017.890375 |

5019.066938 |

0.021651 |

2.353127 |

5017.894351 |

5019.035227 |

0.021321 |

2.281754 |

ļ│ĆĒśĢļÉ£ ņāłļōż ņĢäņ╣śņØś ĒśĢĒā£ļĪ£ļČĆĒä░ ĒāĆņøÉņØś ņØ┤ņŗ¼ļźĀ (eccen- tricity)Ļ│╝ ņ¦äņøÉļÅä (OOR, out of roundness)ļź╝ Ļ│äņé░ĒĢśņśĆļŗż. Ļ░ü ņŗ£ļéśļ”¼ņśżļ│äļĪ£ ņØ┤ņŗ¼ļźĀĻ│╝ ņ¦äņøÉļÅäļŖö ļ»ĖņåīĒĢ£ ņ░©ņØ┤ļ¦ī ņ׳ņØä ļ┐ÉņØ┤ļ®░, ņØ┤ Ļ░ÆļōżļĪ£ļČĆĒä░ ņāłļōżņØś ļ│ĆĒśĢļÉ£ ĒśĢņāüļÅä ņĀĢ(µŁŻ)ņøÉņŚÉ Ļ░ĆĻ╣īņøĆņØä ņĢī ņłś ņ׳ļŗż.

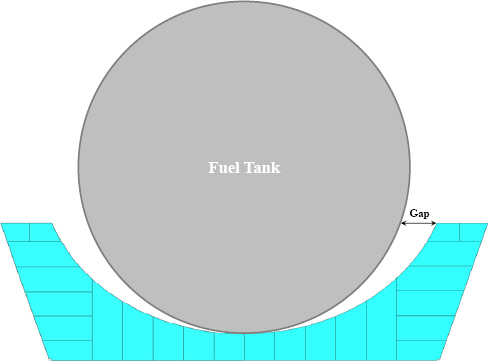

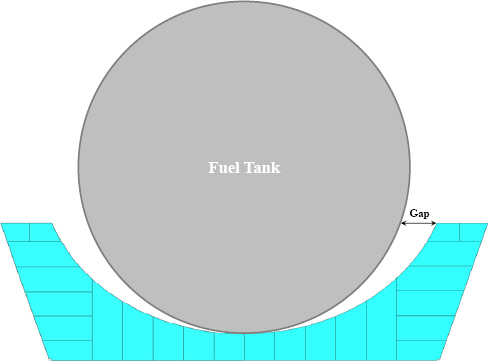

ĒĢśņ¦Ćļ¦ī ņŚ░ļŻīĒā▒Ēü¼ļŖö ņāłļōżĻ│╝ ļÅÖņŗ¼ņØä ņØ┤ļŻ©ĻĖ░ ļ│┤ļŗżļŖö

Fig. 29ņÖĆ Ļ░ÖņØ┤ ņāłļōż ņāüĒīÉņØś ņżæņĢÖļČĆņŚÉņä£ ņĀæņøÉņŚÉ Ļ░ĆĻ╣īņÜ┤ ĒśĢĒā£ļĪ£ ņäżņ╣śļÉ£ļŗż. ļö░ļØ╝ņä£ ņŚ░ļŻīĒā▒Ēü¼ ņäżņ╣ś Ļ┤ĆņĀÉņŚÉņä£ļŖö ņāłļōż ņāüĒīÉņØś ņ¦äņøÉļÅä ļ│┤ļŗż ņāłļōż ņ¢æ ļüØļŗ© Ōæó, ŌæŻ ņ¦ĆņĀÉņØś ņ£äņ╣śĻ░Ć ņżæņÜöĒĢśļŗż.

Fig.┬Ā29

Schema of the fuel tank installation after welding of the saddle

Ōæó, ŌæŻ ņ¦ĆņĀÉņØ┤ ņāłļōż ļé┤ļČĆļĪ£ ļ│ĆĒśĢ ņŗ£, ņŚ░ļŻīĒā▒Ēü¼ ņäżņ╣ś ņżæ Ļ░äņäŁ ļ░Å ņČ®ļÅī ļ¼ĖņĀ£ļź╝ ņĢ╝ĻĖ░ĒĢĀ ņłś ņ׳ļŗż. ĒåĄņāü ņāłļōżĻ│╝ ņŚ░ļŻīĒā▒Ēü¼ņØś ņÜ░ļōĀ ļĖöļĪØ ņé¼ņØ┤ļŖö 20mm ņĀĢļÅäņØś Ļ│Ąņ░©ļź╝ ņĀüņÜ®ĒĢśļ®░, ņØ┤ Ļ│ĄĻ░äņŚÉ ļĀłņ¦äņØ┤ ļÅäĒżļÉ£ļŗż. ļö░ļØ╝ņä£ ļĀłņ¦äņØ┤ ņĀüļŗ╣ĒĢ£ ļæÉĻ╗śļĪ£ ļÅäĒżļÉśņ¢┤ ļĪ£ļō£ ļ▓Āņ¢┤ļ¦ü ņŚŁĒĢĀņØä ņČ®ļČäĒ׳ ĒĢśĻ│Ā, ņŚ░ļŻīĒā▒Ēü¼ ņäżņ╣ś ņŗ£ ļ¼ĖņĀ£ļź╝ ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņāłļōżņØ┤ ļé┤ļČĆļĪ£ ļ¦ÄņØ┤ ļ│ĆĒśĢļÉśļŖö Ļ▓āņØä Ēö╝ĒĢ┤ņĢ╝ĒĢ£ļŗż.

ļ░śļ®┤ Ōæó, ŌæŻ ņ¦ĆņĀÉņØ┤ ņāłļōż ņÖĖļČĆļĪ£ ļ│ĆĒśĢ ņŗ£, ņŚ░ļŻīĒā▒Ēü¼Ļ░Ć ņäżņ╣ś ņżæ ĒĢ£ņ¬Įņ£╝ļĪ£ ĻĖ░ņÜĖ ņłś ņ׳ņ£╝ļ®░, ņé¼ņÜ®ļÉśļŖö ļĀłņ¦ä ņ¢æņØś ņ”ØĻ░ĆļĪ£ ņ×Éņ×¼ ļ╣äņÜ®ņØ┤ ņ”ØĻ░ĆĒĢĀ ņłś ņ׳ļŗż.

ļśÉĒĢ£ ņāłļōżņØ┤ ļé┤ļČĆ ļśÉļŖö ņÖĖļČĆļĪ£ ļ│ĆĒśĢņØ┤ ļ░£ņāØĒĢśļŖö ļæÉ Ļ▓ĮņÜ░ ļ¬©ļæÉņŚÉņä£ ņāłļōż ņ¢æ ļüØļŗ© ņāüĒīÉ ņ£äņŚÉ ņäżņ╣śļÉśļŖö ņŚ░ļŻīĒā▒Ēü¼ ļČĆņ£Ā ļ░®ņ¦Ć ņäżļ╣ä (AFD, anti-floating device) ņäżņ╣ś ņ×æņŚģņØ┤ ņÜ®ņØ┤ĒĢśņ¦Ć ļ¬╗ĒĢĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳

Fig. 30Ļ│╝ Ļ░ÖņØĆ AFDņÖĆ ņŚ░ļŻīĒā▒Ēü¼ ļŗ©ņŚ┤ņ×¼ Ļ░äņØś Ļ░äņäŁ ļ¼ĖņĀ£ļŖö ņŚ░ļŻīĒā▒Ēü¼, ņāłļōż, AFDļź╝ ņĀ£ņ×æ Ļ│Ąņ░©ņŚÉ ļö░ļØ╝ ņĀ£ņ×æĒĢśņśĆņØīņŚÉļÅä ļ╣łļ▓łĒ׳ ļ░£ņāØĒĢśļŖö ĒÆłņ¦ł ļ¼ĖņĀ£ņØ┤ļŗż. ļö░ļØ╝ņä£ ņ┤łĻĖ░ ņäżĻ│ä ļīĆļ╣ä ņĄ£ņåīņØś ļ│ĆĒśĢņØ┤ ļ░£ņāØĒĢśļŖö ņäżņ╣ś Ļ│Ąļ▓ĢņØ┤ ņÜöĻĄ¼ļÉ£ļŗż.

Fig.┬Ā30

AFD installed normally (left) and interference between AFD and insulation (right)

Table 10ņØĆ

Table 7ņØś Ļ▓░Ļ│╝ļź╝ ĒÅēĻĘĀņ£╝ļĪ£ ņ×¼ņĀĢļ”¼ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ņŗ£ļéśļ”¼ņśżļ│äļĪ£ ņÜ®ņĀæ ņ¦äĒ¢ē ļ░®Ē¢ź ļ░Å ļ│ĆĒśĢņØś ņĀĢļÅäļź╝ Ēæ£ĻĖ░ĒĢśĻ│Ā ņ×æņŚģņä▒ņØä ņĀĢņä▒ņĀüņ£╝ļĪ£ ļČäļźśĒĢśņśĆļŗż.

Table┬Ā10

Total relative displacement of the designated points of each scenarios

|

Scenario |

Average of tota relative displacement Ōæó, ŌæŻ [mm] |

BracketsŌĆÖ welding direction (X) |

Web frameŌĆÖs welding direction (Y) |

╬┤/╬┤min |

Workability |

Remark |

|

SC12 |

0.108628 |

Inward |

Outward |

1.000 |

Bad |

Small displacement

Ōåæ

Ōöé

Ōöé

Ōöé

Ōöé

Ōåō

Large displacement |

|

SC6 |

0.110803 |

Outward |

Outward |

1.020 |

Normal |

|

SC9 |

0.111919 |

Inward |

Outward |

1.030 |

Good |

|

SC10 |

0.112062 |

Outward |

Inward |

1.032 |

Good |

|

SC5 |

0.113193 |

Inward |

Inward |

1.042 |

Normal |

|

SC1 |

0.113337 |

Inward |

Inward |

1.043 |

Good |

|

SC4 |

0.114233 |

Outward |

Outward |

1.052 |

Normal |

|

SC7 |

0.114675 |

Outward |

Inward |

1.056 |

Normal |

|

SC2 |

0.114730 |

Outward |

Outward |

1.056 |

Good |

|

SC8 |

0.116129 |

Inward |

Outward |

1.069 |

Normal |

|

SC3 |

0.116592 |

Inward |

Inward |

1.073 |

Normal |

|

SC11 |

0.118979 |

Outward |

Inward |

1.095 |

Bad |

|

Scenario |

Average of Y-displacement Ōæó, ŌæŻ [mm] |

BracketsŌĆÖ welding direction (X) |

Web frameŌĆÖs welding direction (Y) |

╬┤/╬┤min |

Workability |

Remark |

|

SC12 |

-0.086354 |

Inward |

Outward |

1.000 |

Bad |

Small displacement

Ōåæ

Ōöé

Ōöé

Ōöé

Ōöé

Ōåō

Large displacement |

|

SC4 |

-0.089988 |

Outward |

Outward |

1.042 |

Normal |

|

SC7 |

-0.090436 |

Outward |

Inward |

1.047 |

Normal |

|

SC6 |

-0.090622 |

Outward |

Outward |

1.049 |

Normal |

|

SC1 |

-0.090950 |

Inward |

Inward |

1.053 |

Good |

|

SC9 |

-0.091785 |

Inward |

Outward |

1.063 |

Good |

|

SC10 |

-0.091852 |

Outward |

Inward |

1.064 |

Good |

|

SC8 |

-0.092077 |

Inward |

Outward |

1.066 |

Normal |

|

SC3 |

-0.092554 |

Inward |

Inward |

1.072 |

Normal |

|

SC2 |

-0.092614 |

Outward |

Outward |

1.073 |

Good |

|

SC5 |

-0.093032 |

Inward |

Inward |

1.077 |

Normal |

|

SC11 |

-0.096941 |

Outward |

Inward |

1.123 |

Bad |

ļ¬ćņ░©ļĪĆ ņ¢ĖĻĖēļÉśņŚłļō»ņØ┤ ņŚ░ļŻīĒā▒Ēü¼ ņäżņ╣śņØś Ļ┤ĆņĀÉņŚÉņä£ļŖö Ōæó, ŌæŻ ņ¦ĆņĀÉņØś ņ£äņ╣śĻ░Ć ņżæņÜöĒĢśļ»ĆļĪ£ ĒĢ┤ļŗ╣ ņ¦ĆņĀÉļōżņØś ļ│Ćņ£äļź╝ ĻĖ░ņżĆņ£╝ļĪ£ Ļ▓░Ļ│╝ļź╝ ņĀĢļ”¼ĒĢśņśĆļŗż.

ņÜ®ņĀæņ×æņŚģņ£╝ļĪ£ ņØĖĒĢ┤ ļ░£ņāØĒĢśļŖö ļ│ĆĒśĢļ¤ēņØĆ ņ┤Ø ļ│Ćņ£äņÖĆ Y ļ░®Ē¢ź ļ│Ćņ£ä Ļ▓░Ļ│╝ ļ¬©ļæÉņŚÉņä£ ņŗ£ļéśļ”¼ņśż 12Ļ░Ć Ļ░Ćņן ņ×æĻ▓ī ļéśņÖöĻ│Ā, ņŗ£ļéśļ”¼ņśż 11ņØ┤ Ļ░Ćņן Ēü¼Ļ▓ī ļéśņÖöļŗż. ĒĢśņ¦Ćļ¦ī ĒĢ┤ņäØ Ļ▓░Ļ│╝ ĻĖ░ņżĆņ£╝ļĪ£ Ļ░Ćņן ņóŗņØĆ ņŗ£ļéśļ”¼ņśż 12ļŖö ņĀĢļ░śļīĆņØś ņ£äņ╣śļź╝ ļ▓łĻ░łņĢä ņśżĻ░Ćļ®░ ņ×æņŚģņØä ĒĢ┤ņĢ╝ ĒĢśļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ņØ┤ļŖö ņ×æņŚģņ×ÉĻ░Ć ņāüĻ░æĒīÉ ļ¬ć ļ»ĖĒä░ ņ£äņŚÉ ņ£äņ╣śĒĢ£ ļåÆĻ│Ā ņóüņØĆ ņäĀņ▓┤ ņŗ£ĒŖĖ ņāüĒīÉņØä ņÜ®ņĀæ ņןļ╣äļź╝ ļōżĻ│Ā ļ╣äĻ│äļéś ņé¼ļŗżļ”¼ļź╝ ņØ┤ņÜ®ĒĢ┤ ņłśņ░©ļĪĆ ņÖöļŗż Ļ░öļŗż ĒĢ┤ņĢ╝ĒĢśļŖö ņ×æņŚģņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ ņ×æņŚģņØĆ ņ×æņŚģņ×ÉņØś Ēö╝ļĪ£ļÅäĻ░Ć ņś¼ļØ╝Ļ░Ć ņÜ®ņĀæ ĒÆłņ¦łņØ┤ ļé«ņĢäņ¦ł ņłś ņ׳ņ£╝ļ®░, ļśÉĒĢ£ ņŗ£Ļ░äņØ┤ ļ¦ÄņØ┤ ļō£ļŖöļŹ░, ņØ┤ļŖö ļ¬©ļæÉ ļ╣äņÜ®ņØś ņ”ØĻ░ĆļĪ£ ņŚ░Ļ▓░ļÉ£ļŗż. ļö░ļØ╝ņä£ ĒĢ┤ļŗ╣ ņŗ£ļéśļ”¼ņśżņØś ņ×æņŚģņä▒ņØĆ ļéśņüśļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż. ņŗ£ļéśļ”¼ņśż 11ņØĆ ņŗ£ļéśļ”¼ņśż 12ņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņĀĢļ░śļīĆņØś ņ£äņ╣śļź╝ ļ▓łĻ░łņĢä ņśżĻ░Ćļ®░ ņ×æņŚģņØä ĒĢ┤ņĢ╝ĒĢśĻ│Ā ļśÉĒĢ£ ļ│ĆĒśĢļ¤ēļÅä Ļ░Ćņן Ēü¼Ļ▓ī ļ░£ņāØĒĢ£ļŗż.

ņ×æņŚģņä▒ņØ┤ ņóŗļŗżĻ│Ā ĒÅēĻ░ĆļÉ£ ņŗ£ļéśļ”¼ņśż 1, 2, 9, 10ņØĆ ņāłļōżņØś ņø╣ ĒöäļĀłņ×äĻ│╝ ļĖīļØ╝ņ╝ōņØä ļ▓łĻ░łņĢä Ļ░Ćļ®░ Ļ░ÖņØĆ ļ░®Ē¢źņ£╝ļĪ£ ņ¦äĒ¢ēļÉśĻ▒░ļéś, ĒĢ£ ļ░®Ē¢źņ£╝ļĪ£ ņ¦äĒ¢ēĒ¢łļŗżĻ░Ć ņ¦Ćļé¼ļŹś Ļ▓ĮļĪ£ļź╝ ļŗżņŗ£ ļÅīņĢäņśżļŖö ņÜ®ņĀæ ļ░®ņŗØņØ┤ļŗż. ņ×æņŚģņä▒ņØ┤ ļ│┤ĒåĄņØ┤ļØ╝Ļ│Ā ĒÅēĻ░ĆļÉ£ ņŗ£ļéśļ”¼ņśż 3 ~ 8ņØĆ ņø╣ ĒöäļĀłņ×äņØ┤ļéś ļĖīļØ╝ņ╝ōņØä ĒĢ£ļ▓łņŚÉ ņÜ®ņĀæĒĢśĻ│Ā ļé©ņØĆ ņÜ®ņĀæņØä ĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£, ņ×æņŚģņä▒ņØ┤ ņóŗļŗżĻ│Ā ĒÅēĻ░ĆļÉ£ ņŗ£ļéśļ”¼ņśż ļ│┤ļŗżļŖö ļŗżņåī ņ×æņŚģņ×ÉņØś ņØ┤ļÅÖņØ┤ ĒĢäņÜöĒĢśļŗż.

ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļōżņØä ņóģĒĢ®ĒĢśĻ│Ā ņŻ╝ņÜöĒĢśĻ▓ī Ļ┤Ćļ”¼ļÉśņ¢┤ņĢ╝ ļÉśļŖö ĒĢŁļ¬®ņŚÉ ļö░ļØ╝ ņÜ®ņĀæ ņŗ£ļéśļ”¼ņśżļź╝ ņäĀņĀĢĒĢĀ ņłś ņ׳ņØä Ļ▓āņØ┤ļŗż. ņśłļź╝ ļōżņ¢┤ ņäĀļ░ĢņØś DP (dynamic positioning)ņŚÉ ĒĢäņÜöĒĢ£ ņĢäņ¦Ćļ¼┤ņŖż ņŖżļ¤¼ņŖżĒä░ (Azimuth thruster)ļŖö 360ļÅä ĒÜīņĀäĒĢśĻ│Ā ņÖäļ▓ĮĒĢ£ ņłśļ░Ćņä▒ņØ┤ ĒÖĢļ│┤ļÉśņ¢┤ņĢ╝ ĒĢśļ»ĆļĪ£ ņ¦äņøÉļÅäņÖĆ ĒÅēĒāäļÅäļź╝ ĒÖĢļ│┤ĒĢĀ ņłś ņ׳ļÅäļĪØ ņäĀņ▓┤ņŚÉ ņÜ®ņĀæ ļÉśņ¢┤ņĢ╝ĒĢ£ļŗż. ņØ┤ Ļ▓ĮņÜ░, ņĀ£ĒÆłņØś ĒśĢņāüņØ┤ ļŗżļź┤ļ»ĆļĪ£ Ļ░ÖņØĆ ņŗ£ļéśļ”¼ņśżĻ░Ć ļéśņś¼ ņłśļŖö ņŚåņ¦Ćļ¦ī, ņŗ£ļéśļ”¼ņśżĻ░Ć Ļ░ÖļŗżĻ│Ā Ļ░ĆņĀĢĒĢ£ļŗżļ®┤ ļ░śļō£ņŗ£ ņŗ£ļéśļ”¼ņśż 12ļź╝ ņäĀņĀĢĒĢśņŚ¼ņĢ╝ ĒĢĀ Ļ▓āņØ┤ļŗż.

ņĢ×ņä£ ĻĖ░ņłĀĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ ņŚ░ļŻīĒā▒Ēü¼ ņäżņ╣ś ņŗ£ ņāłļōżĻ│╝ ņŚ░ļŻīĒā▒Ēü¼ņØś ņÜ░ļōĀ ļĖöļĪØ Ļ░äņŚÉ ņĢĮ 20mm ņĀĢļÅäņØś Ļ│Ąņ░©ļź╝ ņĀüņÜ®ĒĢśļ»ĆļĪ£ ĒĢ┤ņäØņØä ĒåĄĒĢ┤ Ļ│äņé░ļÉ£ ņÜ®ņĀæ ļ│ĆĒśĢļ¤ēņØĆ ņŚ░ļŻīĒā▒Ēü¼ ņäżņ╣śņØś Ļ┤ĆņĀÉņŚÉņä£ ļ┤żņØä ļĢīļŖö Ēü░ ņśüĒ¢źņØä ņŻ╝ņ¦Ć ņĢŖņØä Ļ▓āņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī ĒĢ┤ņäØĻ▓░Ļ│╝ļŖö ņØ┤ļĪĀņŗØĻ│╝ ņĀĢĒÖĢĒĢ£ ņĪ░Ļ▒┤ĒĢśņŚÉ ņ¦äĒ¢ēņØ┤ ļÉśņŚłĻ│Ā, ņŗżņĀ£ ņāüĒÖ®ņØĆ ņ¢┤ļ¢ż ņśłņāüņ╣ś ļ¬╗ĒĢ£ ņāüĒÖ®ņØ┤ ļ░£ņāØĒĢĀņ¦Ć ņĢī ņłś ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ļ│Ė ņŚ░ĻĄ¼ņØś Ļ▓░Ļ│╝ļź╝ ņ░ĖĻ│ĀĒĢ©ņ£╝ļĪ£ņŹ© ņĀüņ¢┤ļÅä ņĄ£ņĢģņØś ņāüĒÖ®ņØä Ēö╝ĒĢĀ ņłś ņ׳ņØä Ļ▓āņØ┤ļŗż. ļśÉĒĢ£ ņŚ░ļŻīĒā▒Ēü¼ ņāłļōż ĻĄ¼ņĪ░ņŚÉ ĻĄŁĒĢ£ļÉśņ¦Ć ņĢŖĻ│Ā ņ£Āņé¼ĒĢ£ ņŚ¼ļ¤¼ ĻĄ¼ņĪ░ļ¼╝ņØś ņŗ£Ļ│Ąļ░®ļ▓ĢņØä ņĀĢĒĢ©ņŚÉ ņ׳ņ¢┤ ļ│Ė ņŚ░ĻĄ¼Ļ▓░Ļ│╝Ļ░Ć ļÅäņøĆņØ┤ ļÉĀ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print