1. ņä£ ļĪĀ

2. Ēö╝ļŗØ ĻĖ░ņłĀĻ░£ļ░£ ļČäņäØ

2.1 Fine or Micro Shot Peening (FSP or MSP)

2.2 Laser Shock Peening (LSP)

2.3 Ultrasonic Shot & Needle Peening (USP & UNP)

2.4 Pneumatic Impact Treatment (PIT)

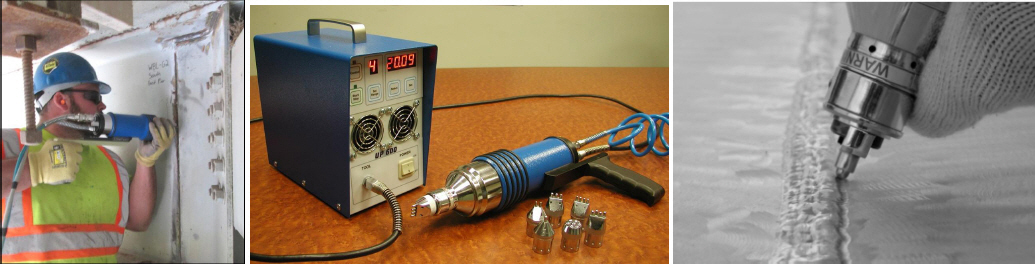

2.5 Ultrasonic Impact Treatment (UIT)

2.6 Ultrasonic Nanocrystalline Surface Modi-fication (UNSM)

2.7 Cavitation Shotless Peening(CSP)

Table┬Ā1

| Peening method | Energy source | Main process | Grain structure in surface layerDav(nm) | Residual stress[MPa], depth[mm] | Refs. |

|---|---|---|---|---|---|

| SP, MSP | Ball & powder injection | 0.36mm | - | -760, 0.18 | 4) |

| LSP | Laser pulse | 25ns | - | -500, 1.00 | 6) |

| USP (Potable) | Ultrasonic dynamic load | 3mm STS ball, 20kHz~30kHz | 20 (AISI316L) | -950, 0.70 (AISI316L) | 8) |

| UIP (Potable) | Ultrasonic dynamic load | 5mm, HSS Tip, 20kHz~30kHz | 20~30 (AISI321) | -700. 0.50 (AISI321) | 12) |

| UNSM | Static load + ultrasonic dynamic load | 2.3mm, WC Tip, 20kHz | 20 (AISI304) | -1150, 0.70 (Ti-6Al-4V) | 15) |

| CSP | Cavitation jet in air | p1=30MPa | - | -600, 0.15 (AISI316L) | 18) |

3. Ļ░£ļ░£ ņČöņ¦ä ļ░Å ņĀüņÜ® ļČäņĢ╝

3.1 ņ¦äļ│┤ļÉ£ Ēö╝ļŗØ ļ░Å ņĖĪņĀĢ ĻĖ░ņłĀĻ░£ļ░£

3.2 ņø©ņ¢┤ļ¤¼ļĖö ļĪ£ļ┤ć ļ░Å ņ×ÉļÅÖĒÖöņןļ╣ä ņØæņÜ®

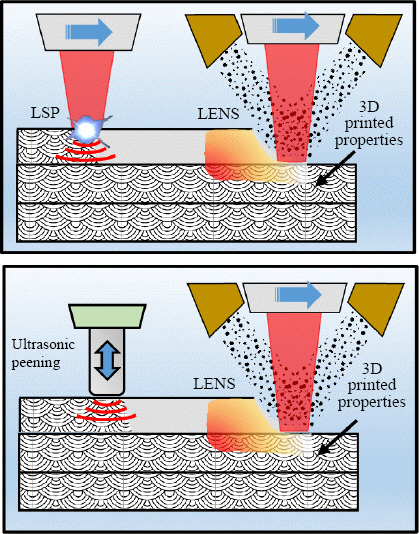

3.3 ĒĢśņØ┤ļĖīļ”¼ļō£ 3D Ēöäļ”░Ēīģ ņĀüņÜ®ĻĖ░ņłĀ

4. Ļ▓░ ļĪĀ

1) ņäĀņ¦äĻĄŁņŚÉņä£ļŖö ļĀłņØ┤ņĀĆņØś ĒÄäņŖż ņŚ┤ņøÉņØ┤ļéś, ņ┤łņØīĒīīņØś Ēāäņä▒ ņ¦äļÅÖņŚÉļäłņ¦Ć, ņĢĢņČĢĻ│ĄĻĖ░ļéś ņ║Éļ╣äĒģīņØ┤ņģś ļō▒ņØä ņØ┤ņÜ®ĒĢ£ ļŗżņ¢æĒĢ£ Ēö╝ļŗØ ņĀüņÜ®ĻĖ░ņłĀļōżņØ┤ Ļ░£ļ░£ļÉśņ¢┤ ĒśäņןņŚÉņä£ ņä▒ļŖźĒ¢źņāüĻ│╝ Ēæ£ņżĆĒÖö ņĢłņĀäĻĖ░ņłĀļĪ£ ņĀüĻĘ╣ņĀüņ£╝ļĪ£ ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļČäņäØļÉśņŚłļŗż.

2) ņÜ®ņĀæļČĆ Ļ▒┤ņĀäņä▒ Ē¢źņāüņØä ņ£äĒĢ£ Ē£┤ļīĆņÜ® Ēö╝ļŗØĻĖ░ņłĀ Ļ░£ļ░£ņŚÉņä£ Ēśäņן ĒÖ£ņä▒ĒÖöļź╝ ņ£äĒĢ£ ļ░®ņĢłņ£╝ļĪ£ ņ▓½ņ¦Ė, ņäĀņ¦äĻĄŁ Ļ│ĀĻ░ĆņØś Ļ│ĄņĀĢņןļ╣ä ļ╣äņÜ®ņØä ĻĄŁņé░ĒÖöļź╝ ĒåĄĒĢśņŚ¼ ņ¦äļ│┤ļÉ£ Ē£┤ļīĆņÜ® Ēö╝ļŗØ ņןļ╣äĻ░Ć ĒĢäņÜöĒĢśļŗż. ļæśņ¦Ė, ņןļ╣äņØś ļé┤ĻĄ¼ņä▒ ļ░Å ĒÜ©Ļ│╝ Ļ▓Ćņ”ØņØä ņ£äĒĢśņŚ¼ Ē£┤ļīĆņÜ® ņĖĪņĀĢ ņןļ╣äĻ░Ć ĻĄ¼ņČĢļÉśņ¢┤ ņ׳ņ¢┤ņĢ╝ ĒĢ£ļŗż. ņģŗņ¦Ė, ņé¼ņÜ®ņ×ÉņŚÉ ļīĆĒĢ£ ņē¼ņÜ┤ ĻĖ░ņłĀ ņØ┤ĒĢ┤ļÅäņÖĆ ņłÖļĀ©ļÅäļź╝ ņ£äĒĢ┤ņä£ ņןļ╣äņØś ļ│┤ņłśņÖĆ ĻĄÉņ£Īņ¦ĆņøÉ ņŗ£ņŖżĒģ£ņØ┤ ņłśņøöĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż.

3) ņäĀņ¦äĻĄŁņØä ņäĀļÅäĒĢĀ ņłś ņ׳ļŖö ņ░©ļ│äļÉ£ ĻĖ░ņłĀļĪ£ ņÜ®ņĀæļČĆ Ēö╝ļŗØ ņ▓śļ”¼ņŗ£ ļ╣äņĀæņ┤ē ļ╣äņĀä ņŗ£ņŖżĒģ£Ļ│╝ ņØīĒ¢źĻĖ░ņłĀņØä ļÅäņ×ģĒĢśņŚ¼ ņŗżņŗ£Ļ░ä ļ¬©ļŗłĒä░ļ¦ü ĒĢĀ ņłś ņ׳ļŖö ĻĖ░ņłĀĻ░£ļ░£ņØś ĒĢäņÜöņä▒ņØä ņĀ£ņŗ£ĒĢśņśĆņ£╝ļ®░, ņČöĒøä ņø©ņ¢┤ļ¤¼ļĖö ļĪ£ļ┤ćņØ┤ļéś Ļ│Ąņןņ×ÉļÅÖĒÖö ļĪ£ļ┤ćņ£╝ļĪ£ ņĀĢļ░ĆĒĢśĻ│Ā ņżæņÜöĒĢ£ ļČĆĒÆłņŚÉļŖö Ēö╝ļŗØ ņןļ╣äņŚÉ ļīĆĒĢ£ ņĄ£ņĀü ņןņ░®ĻĖ░ņłĀņØ┤ Ļ░£ļ░£ļÉśņ¢┤ ņØ╝ņĀĢĒĢ£ ĒāĆĻ▓®ņŚÉļäłņ¦ĆņÖĆ ņ×æņŚģņ×ÉņØś Ēö╝ļĪ£ ļÅäļź╝ ļīĆņĢł ĒĢĀ ņłś ņ׳ļŖö ĻĖ░ņłĀļĪ£ņä£ ņŖżļ¦łĒŖĖ ņ×ÉļÅÖĒÖö Ļ│ĄņןĻĖ░ņłĀļōżņØ┤ ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ņĀæļ¬® ņČöņ¦äļÉśņ¢┤ ņÜ®ņĀæ┬ĘņĀæĒĢ® ļČäņĢ╝ņØś ņé░ņŚģļ░£ņĀäņŚÉ Ēü¼Ļ▓ī ņØ┤ļ░öņ¦ĆĻ░Ć ļÉĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print