1. ņä£ ļĪĀ

Table┬Ā1

| Cr | Ni | Mo | N | PREN | |

|---|---|---|---|---|---|

| 654SMO | 24-25 | 21-23 | 7-8 | 0.45-0.55 | 56 |

| 254SMO | 19.5-20.5 | 17.5-18.5 | 6-6.5 | 0.18-0.25 | 43 |

| 316L | 16-18 | 10-14 | 2-3 | 0.1 | 26 |

| Alloy625 | 20-23 | 58 min | 8-10 | - | 52 |

2. ņŗżĒŚś ļ░®ļ▓Ģ

Table┬Ā2

| C (wt%) | Mn (wt%) | Cr (wt%) | Ni (wt%) | Mo (wt%) | Nb (wt%) | N (wt%) | |

|---|---|---|---|---|---|---|---|

| 654SMO * | 0.014 | 3.53 | 24.30 | 21.92 | 7.22 | 0.008 | 0.507 |

| ERNiCrMo-3 * | - | - | 21.80 | 61.24 | 9.12 | - | - |

Table┬Ā3

| Pass NO. | Specimen ID | Current (A) | Voltage (V) | Heat input (kJ/mm) |

|---|---|---|---|---|

| 1 pass | 0.7(1P) | 90 | 11 | 0.76 |

| 1.4(1P) | 130 | 14 | 1.40 | |

| 2 pass | 0.7(2P) | 110 | 12 | 1.01 |

| 1.4(2P) |

3. ņŗżĒŚś Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ņÜ®ņĀæļČĆ Ļ│ĄņŗØ ļČĆņŗØ ĒŖ╣ņä▒

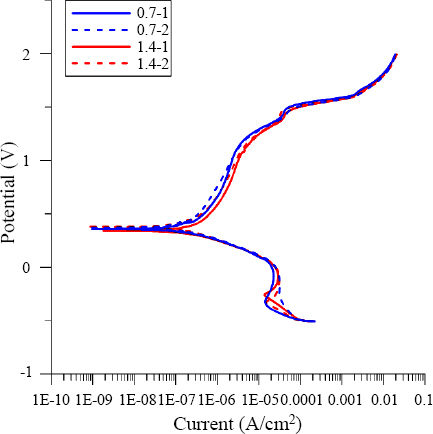

3.2 ļÅÖ ņĀäņ£ä ļČäĻĘ╣(Potentiodynamic Polarization test) ĒŖ╣ņä▒

3.3 ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ ļ░Å ņä▒ļČä ļČäņäØ

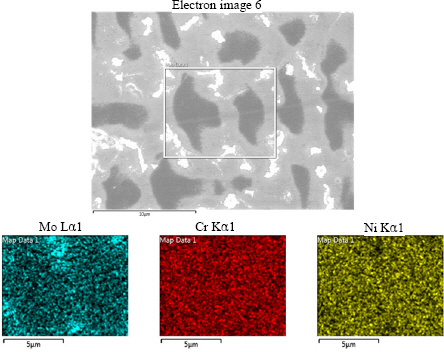

Fig.┬Ā5

Table┬Ā5

3.4 ļČĆņŗØ ļ░£ņāØ ļ®öņ╣┤ļŗłņ”ś

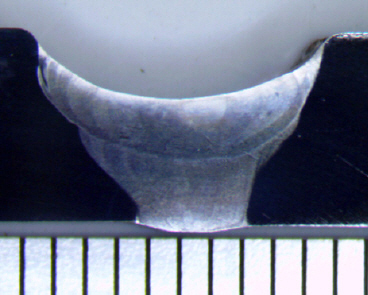

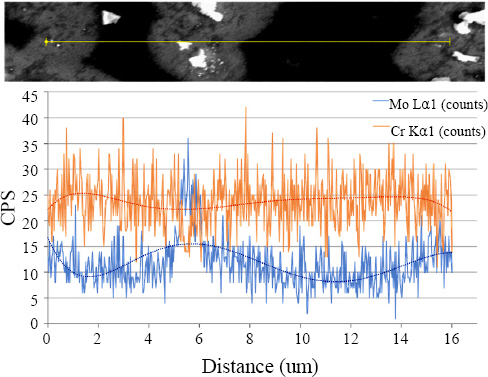

Fig.┬Ā6

Table┬Ā6

4. Ļ▓░ ļĪĀ

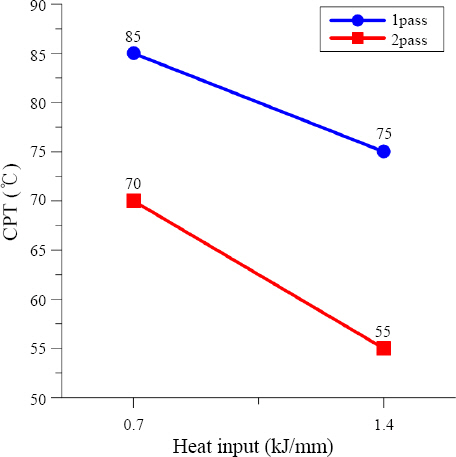

1) ņŖłĒŹ╝ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś GTAņÜ®ņĀæļČĆņØś ņ×äĻ│ä Ļ│ĄņŗØ ņś©ļÅäļŖö ņ×ģņŚ┤ļ¤ē 0.7 kJ/mmņŚÉņä£ 1Ēī©ņŖż ņŗ£ĒŚśĒÄĖ 85Ōäā, 2Ēī©ņŖż ņŗ£ĒŚśĒÄĖ 70ŌäāļĪ£ ļéśĒāĆļé¼Ļ│Ā, 1.4 kJ/mm ņ×ģņŚ┤ņØĖ Ļ▓ĮņÜ░, 1Ēī©ņŖż ņŗ£ĒŚśĒÄĖņŚÉņä£ 75Ōäā, 2Ēī©ņŖż ņŗ£ĒŚśĒÄĖņŚÉņä£ 55ŌäāļĪ£ ļéśĒāĆļé¼ļŗż. ĒåĄņāü ļŗżņĖĄņÜ®ņĀæņØä Ļ│ĀļĀżĒĢĀ ļĢī, 2Ēī©ņŖż ņÜ®ņĀæļČĆņŚÉņä£ 50Ōäā ņØ┤ņāüņØś ļåÆņØĆ ņ×äĻ│ä Ļ│ĄņŗØ ņś©ļÅäļź╝ ļ│┤ņŚ¼ ļŗżņ¢æĒĢ£ Ļ│ĀļČĆņŗØ ĒÖśĻ▓ĮņŚÉ ņĀüņÜ® Ļ░ĆļŖźĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

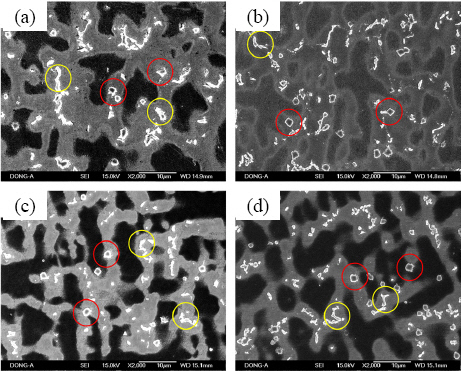

2) ņ×ģņŚ┤ļ¤ē ļ░Å Ēī©ņŖżņłśņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņ×äĻ│ä Ļ│ĄņŗØ ļČĆņŗØ ņś©ļÅäļŖö Ļ░ÉņåīĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļŖö dendriteņØś Ēü¼ĻĖ░(ĒÅŁ)ņÖĆ ļ░ĆņĀæĒĢ£ Ļ┤ĆĻ│äļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░, ņ×ģņŚ┤ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ dendriteņØś Ēü¼ĻĖ░Ļ░Ć ņ╗żņ¦ĆĻ│Ā, ĻĘĖ Ļ▓░Ļ│╝ dendrite coreņŚÉņä£ņØś Moņ¢æņØĆ ņŻ╝ļ│Ćļ│┤ļŗż ļé«ņØĆ Ļ▓ĮĒ¢źņØä ļ│┤ņ×äņØä ĒÖĢņØĖĒĢśņśĆļŗż.

3) Ļ│ĄņŗØņØś ļ░£ņāØņ£äņ╣śļŖö ļīĆļČĆļČäņØĆ dendrite coreņŚÉņä£ ļ░£ņāØļÉśņŚłĻ│Ā, ņØ╝ļČĆ inter-dendrite ņśüņŚŁņŚÉņä£ļÅä ļ░£ņāØļÉśņŚłļŗż. dendriteņÖĆ inter-dendrite ņé¼ņØ┤ņØś ĒÖöĒĢÖņä▒ļČäņØä ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝, dendrite coreņŚÉņä£ MoņØś ņ¢æņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļ¢©ņ¢┤ņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļŖö MoņØś ļé«ņØĆ ĒÖĢņé░ņåŹļÅäņŚÉ ĻĖ░ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░, ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ dendrite coreņŚÉņä£ Ļ│ĄņŗØņØś ļ░£ņāØņØ┤ ņÜ®ņØ┤ĒĢ£ Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖĒĢśņśĆļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print