1. ņä£ ļĪĀ

ļĀłņØ┤ņĀĆ Ļ░ĆĻ│ĄņØĆ ņĀĢļ░ĆņĀ£ņ¢┤ ļ░Å Ļ│ĀņåŹĻ│ĄņĀĢņØ┤ Ļ░ĆļŖźĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļ░śļÅäņ▓┤ ļō▒ ņ┤łņĀĢļ░Ć ļČäņĢ╝ņŚÉņä£ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░, Ļ│ĀņČ£ļĀź ļĀłņØ┤ņĀĆļŖö ņ×ÉļÅÖņ░©, ņĪ░ņäĀ, ĒĢŁĻ│ĄņÜ░ņŻ╝ņØś ņÜ®ņĀæ, Ēü┤ļלļö®, ņĀüņĖĄ ļō▒ņØś ļČäņĢ╝ņŚÉņä£ ĻĖ░ņłĀņØś ļ░£ņĀäĻ│╝ ļŹöļČłņ¢┤ ņĀÉņ░© ĻĘĖ ņĀüņÜ®ņśüņŚŁņØä ĒÖĢļīĆĒĢ┤Ļ░ĆĻ│Ā ņ׳ļŗż. Ļ│ĀņČ£ļĀź ļĀłņØ┤ņĀĆļŖö ņÜ®ņĀæ ļ┐Éļ¦ī ņĢäļŗłļØ╝, ĻĄ¼ņĪ░ļ¼╝ ņĀłļŗ©ņŚÉļÅä ļŗżņ¢æĒĢśĻ▓ī ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ļŗż

1,2). ĒŖ╣Ē׳ ņĄ£ĻĘ╝ņŚÉļŖö ļĀłņØ┤ņĀĆ ņĀłļŗ©ņØ┤ ĒöīļØ╝ņ”łļ¦ł ļ░Å ĒÖöņŚ╝ ņĀłļŗ©ņŚÉ ļ╣äĒĢ┤ kerfĒÅŁņØ┤ ņ×æĻ│Ā ļåÆņØĆ ņĀłļŗ©ĒÆłņ¦łņØä ĒÜŹļōØĒĢĀ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņøÉņĀäĒĢ┤ņ▓┤ņŚÉņä£ņØś ļĀłņØ┤ņĀĆ ņĀłļŗ©ņŚÉ ļīĆĒĢ£ ņżæņÜöņä▒ņØ┤ ļåÆņĢäņ¦ĆĻ│Ā ņ׳ļŗż.

ņØ╝ļ░śņĀüņ£╝ļĪ£ ņłśmm ņØ┤ĒĢś ļ░ĢĒīÉ ļĀłņØ┤ņĀĆ ņĀłļŗ©ņØĆ ņØ╝ņĀĢĒĢ£ Ēü¼ĻĖ░ņØś ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ ņ׳ļŖö Ļ▓ĮņÜ░ ņĀłļŗ© ļģĖņ”ÉņŚÉ Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śņ¦Ć ņĢŖļŖöļŗż. ĻĘĖļלņä£ ļ░ĢĒīÉņŚÉ ļīĆĒĢ£ ļĀłņØ┤ņĀĆ ņĀłļŗ©ņØĆ CNC ĻĖ░Ļ│äļź╝ ĒåĄĒĢ┤ņä£ ņłśĒ¢ē Ļ░ĆļŖźĒĢśļ®░ ņĀłļŗ© Ļ▓ĮļĪ£ņŚÉ ļīĆĒĢ£ ņĄ£ņĀüĒÖö ļō▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ņ£äņŻ╝ļĪ£ ņłśĒ¢ēļÉśņ¢┤ ņÖöļŗż

3,4). ĻĘĖļ¤¼ļéś 10mm ņØ┤ņāüņØś ĒøäĒīÉņŚÉ ļīĆĒĢ£ ņĀłļŗ©ņØĆ ļÅÖņØ╝ĒĢ£ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ļŹöļØ╝ļÅä ņĀłļŗ© ļģĖņ”ÉĒśĢņāü, ļģĖņ”É-ņŗ£ĒÄĖ Ļ▒░ļ”¼(stand-off distance), ļČäņé¼ņĢĢļĀź(inlet pressure) ļō▒ņŚÉ ļö░ļØ╝ ņĀłļŗ©ĒÆłņ¦łņØ┤ ņāüļŗ╣Ē׳ ļŗżļź┤Ļ▓ī ļéśĒāĆļéśĻ▓ī ļÉ£ļŗż. ņ”ē ņĀłļŗ©ļģĖņ”É ĒśĢņāü ļ░Å ļČäņé¼ņĢĢļĀźņŚÉ ļö░ļØ╝ ļČäņé¼ļÉśļŖö ĻĖ░ņ▓┤ņØś ņ£ĀņåŹĻ│╝ ĒØÉļź┤ļŖö Ēī©Ēä┤ņØ┤ ļ¦żņÜ░ ļŗżņ¢æĒĢśĻ│Ā ĻĘĖņŚÉ ļö░ļźĖ ņĀłļŗ©ļČĆ ĒśĢņāüņØ┤ ļŗżļź┤Ļ▓ī ļÉ£ļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż

5-7). ļĀłņØ┤ņĀĆ ņĀłļŗ©ņŚÉņä£ ņé¼ņÜ®ĒĢśļŖö ļČäņé¼ņĢĢļĀźņØĆ ņĀłļŗ© ļ▓Įļ®┤ ļé┤ļČĆņŚÉ ņ׳ļŖö ņÜ®ņ£ĄĒÆĆņØä ņłśņ¦üļ░®Ē¢źņ£╝ļĪ£ ļČłņ¢┤ļé┤Ļ▒░ļéś ņĀłļŗ© ļ▓Įļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņÜ®ņ£ĄĒÆĆņØä ņĀäļŗ©ļĀźņŚÉ ņØśĒĢ┤ ĒĢśļŗ©ļČĆļĪ£ ĒØÉļź┤ļÅäļĪØ ĒĢ£ļŗż. ĻĘĖļ¤¼ļéś Ļ│ĀņĢĢņØś ļČäņé¼ņĢĢļĀźņØ┤ ņé¼ņÜ®ļÉĀ Ļ▓ĮņÜ░ ļ¦łĒĢśļööņŖżĒü¼(Mach disk)ņÖĆ Ļ░ÖņØĆ ļģĖņ”ÉņČ£ĻĄ¼ ļÅÖņĀü ņä▒ļŖźņØä ņĀĆĒĢśņŗ£ĒéżļŖö ņ£ĀļÅÖņØś ĒØÉļ”äņØ┤ Ļ┤Ćņ░░ļÉĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ņĀłļŗ© ĒÆłņ¦łņØĆ ņØ┤ļ¤¼ĒĢ£ ļģĖņ”ÉņČ£ĻĄ¼ņŚÉņä£ņØś ņĀłļŗ©Ļ░ĆņŖżņØś ĒØÉļ”äĻ│╝ ļ¦żņÜ░ ļ░ĆņĀæĒĢśļŗżĻ│Ā ļ│╝ ņłś ņ׳ļŗż

6,7).

ļśÉĒĢ£ ļģĖņ”ÉņČ£ĻĄ¼ņŚÉņä£ņØś Ļ░ĆņŖż ĒØÉļ”äņØĆ ļģĖņ”ÉņØś ĒśĢņāüņŚÉ ļ¦żņÜ░ ļ░ĆņĀæĒĢ£ Ļ┤ĆļĀ©ņØ┤ ņ׳ļŗż. ļö░ļØ╝ņä£ ļĀłņØ┤ņĀĆ ņĀłļŗ© ļģĖņ”ÉņČ£ĻĄ¼ņŚÉņä£ņØś Ļ░ĆņŖż ĒØÉļ”äņØä ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤ ņŖÉļ”¼ļĀī ļ░®ļ▓ĢņØä ĒÖ£ņÜ®ĒĢśņŚ¼ Ļ░ĆņŖżļź╝ Ļ┤Ćņ░░ĒĢśĻ▒░ļéś ņĀäņé░ņ£Āņ▓┤ņŚŁĒĢÖ(CFD)ņØä ĒåĄĒĢ┤ ņØ┤ļĪĀņĀüņ£╝ļĪ£ ĻĘĖ ĒśäņāüņØä ĻĘ£ļ¬ģĒĢśĻĖ░ļÅä ĒĢ£ļŗż

8,9). Man et. al

8)ņØĆ ņ×Éņ£ĀņĀ£ĒŖĖ(free jet)ņāüĒā£ņŚÉņä£ ļģĖņ”ÉĒśĢņāüņŚÉ ļīĆĒĢ£ Ļ░ĆņŖżņØś ĒØÉļ”äņØä ņłśņ╣śĒĢ┤ņäØņØä ĒåĄĒĢ┤ Ļ│äņé░ĒĢśĻ│Ā ņŖÉļ”¼ļĀī ļ░®ļ▓ĢņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ņĢĢļĀźĻ│╝ ļģĖņ”É ņ¦üĻ▓ĮņŚÉ ļö░ļźĖ Ļ░ĆņŖż ĒØÉļ”äņØä ĒīīņĢģĒĢśņśĆļŗż. Darwish et. al.

9)ņØĆ ņ×Éņ£ĀņĀ£ĒŖĖ ņāüĒā£ņŚÉņä£ ļŗżņ¢æĒĢ£ ņĀĢņ▓┤ ņĢĢļĀź(stagnation pressureņŚÉ ļīĆĒĢ£ ņłśņ╣śĒĢ┤ņäØĻ│╝ ņŖÉļ”¼ļĀīņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ņ┤łņØīņåŹ(supersonic) ļģĖņ”ÉņŚÉ ļīĆĒĢ£ Ļ░ĆņŖż ĒØÉļ”äņØä ĒīīņĢģĒĢśņśĆļŗż. Man et. al.

10)ļŖö Ēł¼ļ¬ģ ņĢäĒü¼ļ”┤ņØä ĒÖ£ņÜ®ĒĢśņŚ¼ kerf ļé┤ļČĆņØś Ļ░ĆņŖżĒØÉļ”äņØä ņĖĪļ®┤ņŚÉņä£ Ļ┤Ćņ░░ĒĢśņŚ¼ ĒÅēĻ░ĆĒĢśņśĆļŗż.

ĻĘĖļ¤¼ļéś ņØ┤ļ¤¼ĒĢ£ ņŚ░ĻĄ¼ņŚÉņä£ ĒÖ£ņÜ®ĒĢ£ ņŖÉļ”¼ļĀī ļ░®ļ▓ĢņØĆ ļ╣äļĪØ ņ╣┤ļ®öļØ╝ļź╝ ĒÖ£ņÜ®ĒĢśļŹöļØ╝ļÅä ņśüņāüņ▓śļ”¼ļź╝ ĒÖ£ņÜ®ĒĢ£ ņĀĢļ¤ēņĀüņØĖ ĒÅēĻ░Ćļź╝ ņłśĒ¢ēĒĢśņ¦ĆļŖö ņĢŖņĢśļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļČäņé¼ņĢĢļĀźĻ│╝ ļģĖņ”É-ņŗ£ĒÄĖņØś Ļ▒░ļ”¼ņŚÉ ļö░ļźĖ ņŖÉļ”¼ļĀī ļ░®ļ▓ĢņØä ĒåĄĒĢśņŚ¼ ņ¢╗ņØĆ Ļ▓░Ļ│╝ļź╝ ņĀĢļ¤ēņĀüņ£╝ļĪ£ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ ņśüņāüņ▓śļ”¼ļź╝ ĒÖ£ņÜ®ĒĢśņśĆĻ│Ā ņØ┤ļź╝ ĒåĄĒĢ┤ ņĀäļ░śņĀüņØĖ ņä▒ļŖź ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż.

2. ņŗżĒŚś ĻĄ¼ņä▒ ļ░Å Ļ│äĒÜŹ

2.1 ņŗżĒŚś ņןļ╣ä ĻĄ¼ņä▒

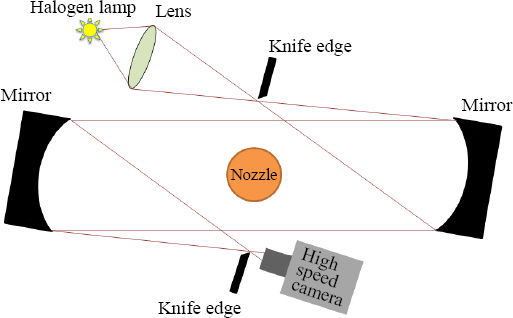

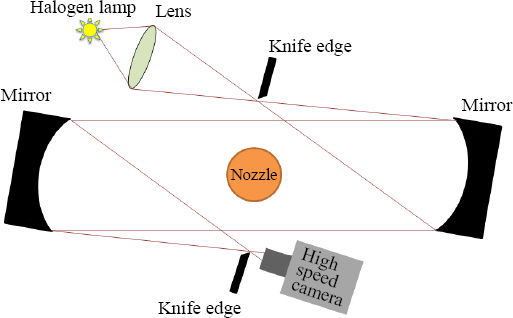

ņŖÉļ”¼ļĀīņØĆ ĻĖ░ņ▓┤ņØś ļ░ĆļÅäņÖĆ ĻĘĖņŚÉ ļö░ļźĖ ĻĄ┤ņĀłļźĀņØ┤ ļ│ĆĒÖöļÉśļŖö ņøÉļ”¼ļź╝ ĒÖ£ņÜ®ĒĢ£ Ļ▓āņ£╝ļĪ£ ĻĖ░ņ▓┤ņØś ņ£ĀļÅÖĻ░Ćņŗ£ĒÖöņŚÉ ļ¦ÄņØ┤ ņé¼ņÜ®ĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö

Fig. 1Ļ│╝ Ļ░ÖņØ┤ ņŖÉļ”¼ļĀī ņןļ╣äļź╝ ĻĄ¼ņä▒ĒĢśņśĆņ£╝ļ®░ ĒĢĀļĪ£Ļ▓É ļשĒöäļĪ£ ļ░£ņ¦äĒĢ£ ļ╣øņØĆ ņ▓½ ļ▓łņ¦Ė ņśżļ¬®Ļ▒░ņÜĖņŚÉņä£ ļ░śņé¼ĒĢśņŚ¼ ņłśĒÅēņ£╝ļĪ£ ņĪ░ņé¼ļÉśņ¢┤ ļĀłņØ┤ņĀĆ ņĀłļŗ© ļģĖņ”É ņŻ╝ļ│ĆņØä ņ¦ĆļéśĻ│Ā ļæÉ ļ▓łņ¦Ė ņśżļ¬®Ļ▒░ņÜĖņŚÉ ļÅäļŗ¼ĒĢ£ļŗż. ņØ┤ ļ░śņé¼ļÉ£ ļ╣øņØĆ ņ¦æņżæĒĢśņŚ¼ ņĄ£ņóģņĀüņ£╝ļĪ£ ņ┤łĻ│ĀņåŹ ņ╣┤ļ®öļØ╝ņŚÉ ņĀäļŗ¼ĒĢśĻ▓ī ļÉ£ļŗż. ļ│Ė ņŗżĒŚśņŚÉņä£ ĒÖ£ņÜ®ĒĢ£ knife edgeļŖö ņĀłļ░śņØś ļ╣øņØś ņśüņŚŁņØä ņ░©ļŗ©ĒĢśņŚ¼ ļ│┤ļŗż ĒÅēĒ¢ēĻ┤æ(collimated light)ņ£╝ļĪ£ļČĆĒä░ ņ¢╗ņØĆ ņäĀļ¬ģĒĢ£ ļ¬ģņĢöņØä ĒÜŹļōØĒĢśĻ▓ī ļÉ£ļŗż. ņŖÉļ”¼ļĀīņŚÉņä£ ņé¼ņÜ®ĒĢ£ ņśżļ¬®Ļ▒░ņÜĖņØś ņ¦üĻ▓ĮņØĆ 200mm, ņ┤łņĀÉĻ▒░ļ”¼ļŖö 2030mmņØś pyrex ņ×¼ņ¦łļĪ£ ņĢīļŻ©ļ»ĖļŖä ņĮöĒīģņØ┤ ļÉśņ¢┤ņ׳Ļ│Ā ĒĢ┤ļŗ╣ Ļ▒░ņÜĖņØś ļ░śņé¼ņ£©ņØĆ 90% ņØ┤ņāüņØ┤ļŗż. ļśÉĒĢ£ ņ┤łĻ│ĀņåŹ ņ╣┤ļ®öļØ╝ļŖö PhotronńżŠņØś FASTCAM SA4ņĀ£ĒÆłņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ņ┤¼ņśüņŗ£ ļ│äļÅäņØś ND filterļéś band pass filter ļŖö ņŚåņ£╝ļ®░ ņģöĒä░ ņåŹļÅäļŖö 1/2000ņ┤ł, FPS(Frame per second)ļŖö 1000ņ£╝ļĪ£ ņĢłņĀĢņĀüņØĖ ņśüņŚŁņŚÉ ļÅäļŗ¼ĒĢ£ ņØ┤ļ»Ėņ¦Ćļź╝ ļ│Ė ņŖÉļ”¼ļĀī ņŚ░ĻĄ¼ņŚÉ ĒÖ£ņÜ®ĒĢśņśĆļŗż.

Fig.┬Ā1

Schematic of schlieren method

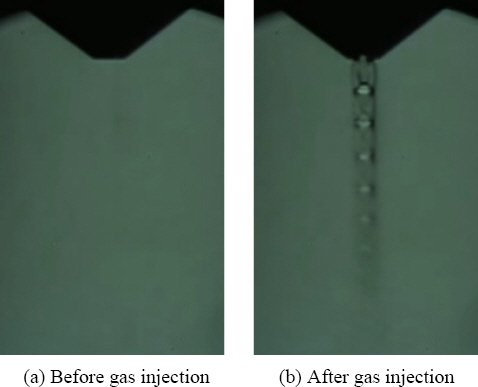

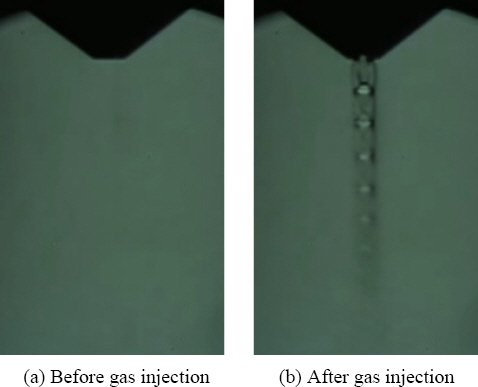

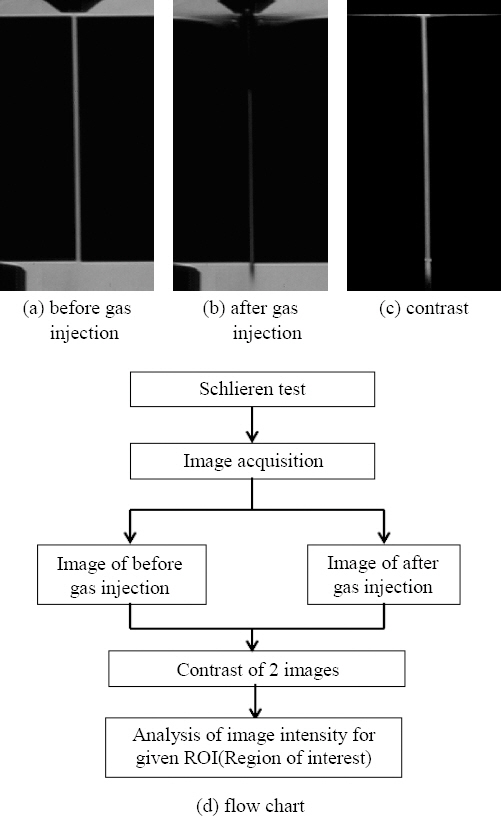

ļśÉĒĢ£ ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö ļĀłņØ┤ņĀĆ Ēīīņøīļź╝ off ņāüĒā£ņŚÉņä£ ņĀłļŗ© ļģĖņ”ÉņŚÉņä£ ļ░®ņČ£ļÉśļŖö ņ¦łņåīĻ░ĆņŖżļ¦ī ļČäņé¼ĒĢśņŚ¼ ņŖÉļ”¼ļĀī ņśüņāüņØä ņ¢╗ņŚłņ£╝ļ®░,

Fig. 2(b)ņÖĆ Ļ░ÖņØ┤ ļģĖņ”ÉņŚÉņä£ ļČäņé¼ļÉ£ Ļ░ĆņŖżļŖö ĒŖ╣ņĀĢ ņĢĢļĀź ņØ┤ņāüņŚÉņä£ ņ┤łņØīņåŹ ņ£ĀļÅÖņØä ļ│┤ņØ┤ļ®░, Bang and Han

5)ņØ┤ ņ¢ĖĻĖēĒĢ£ ņČ®Ļ▓®Ēīī(shock wave)Ļ░Ć ļ░£ņāØĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņČ®Ļ▓®ĒīīļŖö ņĀ£ĒŖĖ Ļ▓ĮĻ│ä(jet boundary), ļ░śņé¼ ņČ®Ļ▓®Ēīī(reflected shock wave)ļō▒ ņ┤łņØīņåŹ ņ£ĀļÅÖņŚÉņä£ ļ░£ņāØĒĢśļŖö ĒŖ╣ņä▒ņØä ļ│┤ņØ┤Ļ▓ī ļÉśļ®░,

Fig. 2(b)ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ļČäņé¼ ļ░®Ē¢źņ£╝ļĪ£ ņśüņāüņØś ļ¬ģĒĢ©ņØ┤ ņŻ╝ĻĖ░ņĀüņ£╝ļĪ£ ļ░öļĆīĻ▓ī ļÉ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳

Fig. 2(a)ņÖĆ

Fig. 2(b)ņØś ļ╣äĻĄÉļź╝ ĒåĄĒĢ┤ ļČäņé¼ ņĀäĒøä ĒÜŹļōØĒĢ£ ņØ┤ļ»Ėņ¦ĆļŖö ĻĖ░ņ▓┤ ĒØÉļ”äņØä Ēæ£ĒśäĒĢśļŖöļŹ░ ĒÖĢņŚ░ĒĢ£ ņ░©ņØ┤ļź╝ ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ņŖÉļ”¼ļĀī ĒŖ╣ņä▒ņāü ņ£Āļ¤ēņØ┤ ļ¦ÄņØĆ ļČĆļČäņØĆ ļ╣äĻĄÉņĀü ĒĢ┤ļŗ╣ Ļ░ĆņŖżņØś ĻĄŁļČĆņĀüņØĖ ļ░ĆļÅäļéś ņåŹļÅäĻ░Ć Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ ļ│┤ļŗż ņ¢┤ļæĪĻ▓ī Ēæ£ĒśäņØ┤ ļÉ£ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņČöņČ£ĒĢ£ ņśüņāüņØĆ 8bitņØś ņØ┤ļ»Ėņ¦ĆļĪ£ ļ░ØĻĖ░ ļ▓öņ£äļŖö 0~255 ņé¼ņØ┤ņŚÉ ņĪ┤ņ×¼ĒĢśļ®░ ļæÉ ņØ┤ļ»Ėņ¦ĆņØś Ļ░ü pixel ļ░ØĻĖ░ņØś ņ░©ņØ┤ļŖö Ļ░ĆņŖż ļČäņé¼ ņØ┤ĒøäņŚÉ ļ░£ņāØĒĢśļŖö ĻĘĖļ”╝ņ×É ĒÜ©Ļ│╝(shadow effect)ņŚÉ ņØśĒĢ£ Ļ▓āņØ┤ļØ╝Ļ│Ā ļ│╝ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ļ░ĆņŖżļČäņé¼ ņĀäĒøäņØś ļæÉ ņśüņāüņŚÉ ļīĆĒĢ£ ņśüņāüņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ņĀĢļ¤ēņĀüņØĖ ĻĘ╝Ļ▒░ļź╝ ļ¦łļĀ©ĒĢśņśĆļŗż.

Fig.┬Ā2

Images from Schlieren method before and after gas injection for free gas flow

2.2 ņśüņāüņ▓śļ”¼ ņĢīĻ│Āļ”¼ņ”ś

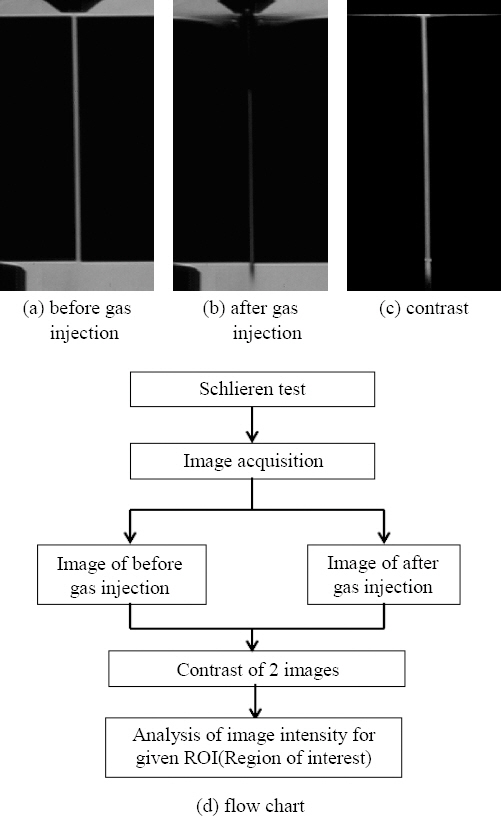

Fig. 2(a)ņÖĆ

Fig. 2(b)ņØś ņśüņāü ļ░ØĻĖ░ ņ░©ņØ┤ļŖö

Fig. 3Ļ│╝ Ļ░ÖņØ┤ Ēæ£ĒśäĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņøÉļ”¼ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņŗ£ĒÄĖ ļ░Å ļģĖņ”ÉņØ┤ Ļ│ĀņĀĢļÉ©ņØä ņ׳ļŗżĻ│Ā Ļ░ĆņĀĢĒĢśĻ│Ā

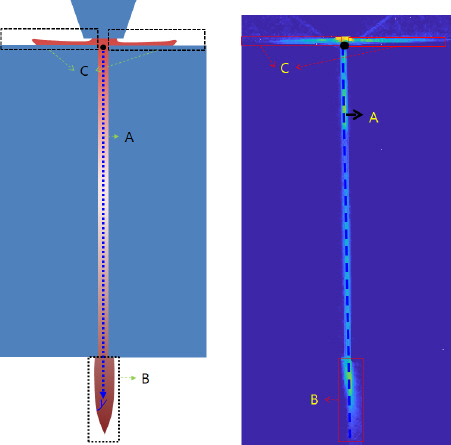

Fig. 4(a),(b)ņÖĆ Ļ░ÖņØ┤ ļæÉĻ╗ś 50mm ņŗ£ĒÄĖņŚÉņä£ ņŗ£ĒÄĖ Ļ░äĻĘ╣ 1mmņØś gapņØä ļČĆĻ│╝ĒĢśĻ│Ā ļģĖņ”ÉņŚÉņä£ Ļ░ĆņŖżĻ░Ć ļ░®ņČ£ļÉśļŖö Ļ▓ĮņÜ░

Fig. 4(a),(b)ņØś ļ¬ģņĢöņ░©ņØ┤ļź╝

Fig. 4(c)ņ▓śļ¤╝ Ēæ£ĒśäĒĢĀ ņłś ņ׳ļŗż. ņŚ¼ĻĖ░ņä£

Fig. 4(c)ņØś ļ░ØņØĆ Ļ░ÆņØĆ

Fig. 4(b)ņØś ĻĘĖļ”╝ņ×ÉļĪ£ Ēæ£ĒśäļÉ£ ņ¢┤ļæÉņÜ┤ ņśüņŚŁņ£╝ļĪ£ ļ│╝ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ│╝ņĀĢņØä ĒåĀļīĆļĪ£ ņŗ£ĒÄĖ ņāüļŗ©, ĒĢśļŗ© ļ░Å ņŗ£ĒÄĖ Ļ░äĻĘ╣ņŚÉņä£ņØś ņ£ĀļÅÖ ĒŖ╣ņä▒ņØä ĒīīņĢģĒĢśļŖöļŹ░ ĻĘ╝Ļ▒░ņ×ÉļŻīļĪ£ ĒÖ£ņÜ® Ļ░ĆļŖźĒĢśļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Matlab image processing toolboxļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņśüņāüņ▓śļ”¼ļź╝ ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ĻĄ¼ņ▓┤ņĀüņØĖ ņĢīĻ│Āļ”¼ņ”śņŚÉ ļīĆĒĢ£ ņł£ņä£ļÅäļŖö

Fig. 4(d)ņŚÉ Ēæ£ĒśäĒĢśņśĆļŗż.

Fig.┬Ā3

Contrast of image intensity for free gas flow

Fig.┬Ā4

Image process to obtain the gas flow characteristics (8bit images) with a material (50mm thickness)

2.3 ņŗżĒŚś Ļ│äĒÜŹ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļČäņé¼ņĢĢ, ļģĖņ”É-ņŗ£ĒÄĖ Ļ▒░ļ”¼, ņŗ£ĒÄĖņØś Ļ░äĻĘ╣(gap)ņŚÉ ļö░ļØ╝ ņ┤Ø 24ĒÜīņØś ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ļČäņé¼ņĢĢņØĆ 5bar, 10bar, 15bar, 20bar, ļģĖņ”É-ņŗ£ĒÄĖĻ│╝ņØś Ļ▒░ļ”¼ļŖö 1mm, 2mm, 3mm, ņŗ£ĒÄĖņØś Ļ░äĻĘ╣ņØĆ 1mmļĪ£ ļæÉņŚłņ£╝ļ®░ ļ¬©ļæÉ full factorialļĪ£ Ļ│äĒÜŹĒĢśņŚ¼ ņ┤Ø 12ĒÜī ņŗżĒŚśņØä ņłśĒ¢ē ĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ĒÖ£ņÜ®ĒĢĀ ļŹ░ņØ┤Ēä░ļŖö

Fig. 4(c)ņØś contrast ņØ┤ļ»Ėņ¦ĆņŚÉņä£ņØś image intensityļź╝ ņČöņČ£ĒĢśņŚ¼ Ēæ£ĒśäĒĢśņśĆņ£╝ļ®░,

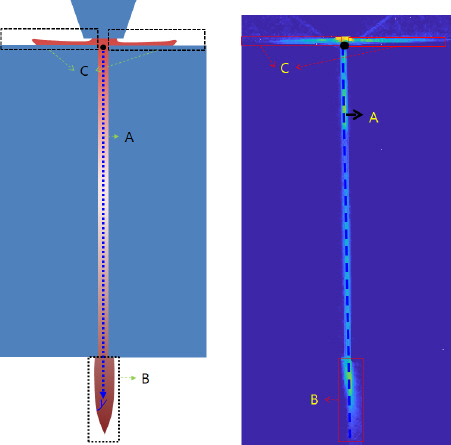

Fig. 5ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ▓░Ļ│╝ļź╝ ļČäņäØĒĢśļŖöļŹ░ ĒĢäņÜöĒĢ£ ņśüņāü ņśüņŚŁņØä Ēæ£ĻĖ░ĒĢ£ ĻĘĖļ”╝ņØ┤ļŗż. Ēü¼Ļ▓ī ņäĖ ņśüņŚŁņ£╝ļĪ£ ļČäĒĢĀļÉśņ¢┤ ņŗ£ĒÄĖ Ļ░äĻĘ╣ņŚÉņä£ņØś ņ£Āļ×æ(AņśüņŚŁ), ņŗ£ĒÄĖ ņāüļŗ©ņŚÉņä£ ņĀłļŗ©ņŚÉ ĒÖ£ņÜ®ļÉśņ¦Ć ņĢŖļŖö ņ£Āļ¤ē(BņśüņŚŁ), ņŗ£ĒÄĖ Ļ░äĻĘ╣ņØä ĒåĄĻ│╝ĒĢśņŚ¼ ņŗ£ĒÄĖ ĒĢśļŗ©ņŚÉņä£ņØś ņ£Āļ¤ē(CņśüņŚŁ)ņ£╝ļĪ£ ĻĄ¼ļČäĒĢĀ ņłś ņ׳ļŗż. AņśüņŚŁņŚÉņä£ ņČöņČ£ĒĢśļŖö Ļ░ÆņØĆ ļģĖņ”ÉņŚÉņä£ ļČäņČ£ļÉ£ Ļ░ĆņŖżĻ░Ć ņŗ£ĒÄĖ Ļ░äĻĘ╣ņØś ņżæņŗ¼(

Fig. 5 ĒÖöņé┤Ēæ£ ņ£äņ╣ś)ņŚÉņä£ yļ░®Ē¢źņØś image intensity ļČäĒż Ļ░ÆņØ┤ļŗż. BņśüņŚŁĻ│╝ CņśüņŚŁņŚÉņä£ ņČöņČ£ĒĢśļŖö Ļ░ÆņØĆ Ļ░üĻ░ü

Fig. 5 ņāüļŗ© ņóīņÜ░ ļ░Å ĒĢśļŗ©ņØś dotted - boxļé┤ņŚÉņä£ 2ņ░©ņøÉ Ļ│ĄĻ░äņØś image intensityņØś ĒĢ®ņØ┤ļŗż.

Fig.┬Ā5

Image intensity distribution in y-locations (case 3)

Table┬Ā1

|

case |

Factor |

|

Inlet pressure (bar) |

Stand-off distance (mm) |

|

1 |

5 |

1 |

|

2 |

10 |

1 |

|

3 |

15 |

1 |

|

4 |

20 |

1 |

|

5 |

5 |

2 |

|

6 |

10 |

2 |

|

7 |

15 |

2 |

|

8 |

20 |

2 |

|

9 |

5 |

3 |

|

10 |

10 |

3 |

|

11 |

15 |

3 |

|

12 |

20 |

3 |

3. ņŗżĒŚś Ļ▓░Ļ│╝

3.1 ņŗ£ĒÄĖ Ļ░äĻĘ╣ ņśüņŚŁ (AņśüņŚŁ - Part A)

ņÜ░ņäĀ ņ┤łņØīņåŹ ņśüņŚŁņŚÉņä£ņØś ņ£ĀņåŹ ĒŖ╣ņä▒ņØä ņé┤ĒÄ┤ļ│┤ļ®┤

Fig. 3ņŚÉņä£ ļ│┤ļō»ņØ┤ ņ×Éņ£Ā Ļ░ĆņŖż ņ£ĀļÅÖ(free gas flow)ņØĖ Ļ▓ĮņÜ░ ļģĖņ”ÉņŚÉņä£ Ļ░ĆņŖżĻ░Ć ļČäņé¼ļÉ£ ņØ┤Ēøä ņŻ╝ĻĖ░ņĀüņ£╝ļĪ£ ņØīņśüņØ┤ ļ░öļĆīĻ▓ī ļÉ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļŖö ņ┤łņØīņåŹ ņśüņŚŁņŚÉņä£ ņŻ╝ĻĖ░ņĀüņ£╝ļĪ£ ļ¦łĒĢś ļööņŖżĒü¼Ļ░Ć ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

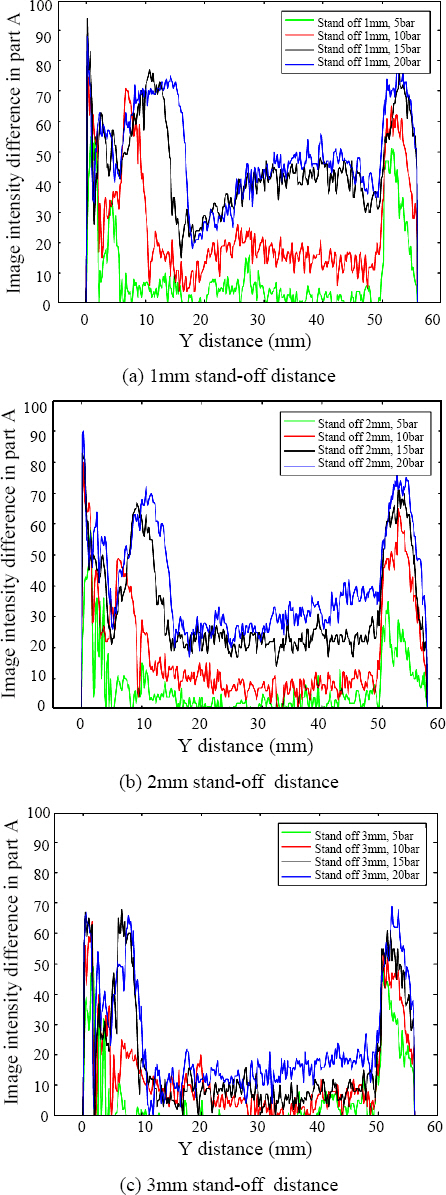

Fig. 6ņØĆ

Fig. 5ņØś yļ░®Ē¢źņŚÉ ļö░ļźĖ image intensityļĪ£ņä£ Ļ░üĻ░üņØś ņśüņŚŁņŚÉņä£ ļŗżļź╝ ĒŖ╣ņä▒ņØä ļ│┤ņØĖļŗż.

Fig.┬Ā6

Image intensity distribution in y-locations ( case 3)

(i)ĻĄ¼Ļ░äņØĆ image intensityĻ░Ć ĒĢśĻ░ĢĒĢśļŗż ņāüņŖ╣ĒĢśļŖö ĻĄ¼Ļ░äņ£╝ļĪ£ ņØ┤ļŖö ņ┤łņØīņåŹ ņśüņŚŁņŚÉņä£ ļ¦łĒĢś ļööņŖżĒü¼ ļ░£ņāØņŚÉ ļö░ļźĖ disk ņĀäĒøäņØś ņØīņśüņ░©ņØ┤ļĪ£ ņØĖĒĢ┤ ĒĢ┤ļŗ╣ ĻĄ¼Ļ░äņŚÉņä£ ļ░ØĻĖ░ Ļ░ÆņØś ļ│ĆļÅÖ(fluctuation)ņØ┤ ņāØņä▒ļÉśņŚłĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. (ii) ĻĄ¼Ļ░äņØĆ ļ¦łĒĢś ļööņŖżĒü¼ņØ┤ĒøäņØś ņĢäņØīņåŹ(Ma<1)ņśüņŚŁņ£╝ļĪ£ (i)ĻĄ¼Ļ░äļ│┤ļŗż ĻĖēĻ▓®ĒĢ£ ļ│ĆĒÖöĻ░Ć ņŚåļŖö ņāüļīĆņĀüņ£╝ļĪ£ ņĢłņĀĢņĀüņØĖ ĻĄ¼Ļ░äņØ┤ļŗż. ĒĢ┤ļŗ╣ ĻĄ¼Ļ░äņŚÉņä£ņØś image intensityļŖö ņŗ£ĒÄĖ-ļģĖņ”É Ļ▒░ļ”¼ņÖĆ ļČäņé¼ņĢĢļĀźņŚÉ ļö░ļØ╝ņä£ ļ¦żņÜ░ ļŗżņ¢æĒĢ£ Ļ░ÆņØä ļéśĒāĆļéśĻ▓ī ļÉ£ļŗż. ļśÉĒĢ£ (ii)ĻĄ¼Ļ░äņŚÉņä£ņØś ņŗ£ĒÄĖ Ļ░äĻĘ╣ņØś ļæÉ ļ®┤ņØ┤ Ļ▓ĮĻ│ä(boundary)ņŚŁĒĢĀļĪ£ ņ×æņÜ®ĒĢśņŚ¼ ņ£ĀņåŹņØś ĒØÉļ”äņŚÉ ņĀĆĒĢŁĒĢśļŖö ļ¦łņ░░ņØä ņØ╝ņ£╝ņ╝£ ņāüļīĆņĀüņ£╝ļĪ£ image intensityĻ░Ć ļé«ņØĆ Ļ░ÆņØä ņ£Āņ¦ĆĒĢśĻ▓ī ļÉ£ļŗż. (iii)ĻĄ¼Ļ░äņØĆ ļČäņé¼ Ļ░ĆņŖżĻ░Ć ņŗ£ĒÄĖņØś Ļ░äĻĘ╣ņØä ļ╣ĀņĀĖļéśņś© ĻĄ¼Ļ░äņ£╝ļĪ£ ņŗ£ĒÄĖ Ļ░äĻĘ╣ņØś ļ¦łņ░░ņŚÉ ļö░ļźĖ ļ░®ĒĢ┤ņÜöņåīĻ░Ć ņŚåņ¢┤ņä£ ņł£Ļ░äņĀüņ£╝ļĪ£ ņ£Āļ¤ēņØ┤ ņ”ØĻ░ĆĒĢśļŖö ĻĄ¼Ļ░äņ£╝ļĪ£ (ii)ĻĄ¼Ļ░äļ│┤ļŗż image intensityĻ░Ć ĻĖēĻ▓®Ē׳ ņāüņŖ╣ĒĢśĻ▓ī ļÉ£ļŗż. ņĀäļ░śņĀüņ£╝ļĪ£ ņØ┤ļ¤¼ĒĢ£ ĒØÉļ”äņØĆ ļ¬©ļōĀ caseņŚÉņä£ ņ£Āņé¼ĒĢśĻ▓ī ļ░£Ļ▓¼ļÉśņŚłņ£╝ļ®░, ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ ņĀĢļ¤ēņĀüņØĖ ņ░©ņØ┤Ļ░Ć ņĪ┤ņ×¼ĒĢśņśĆļŗż.

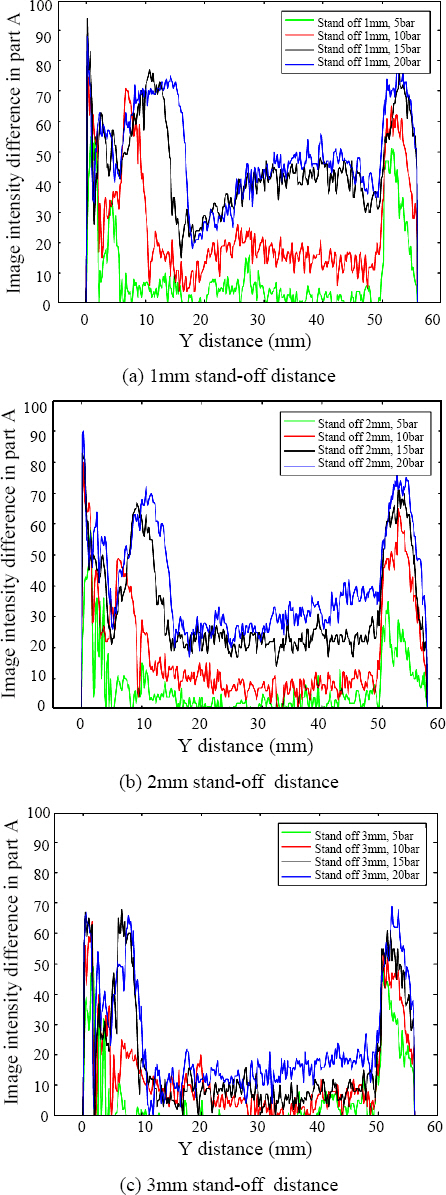

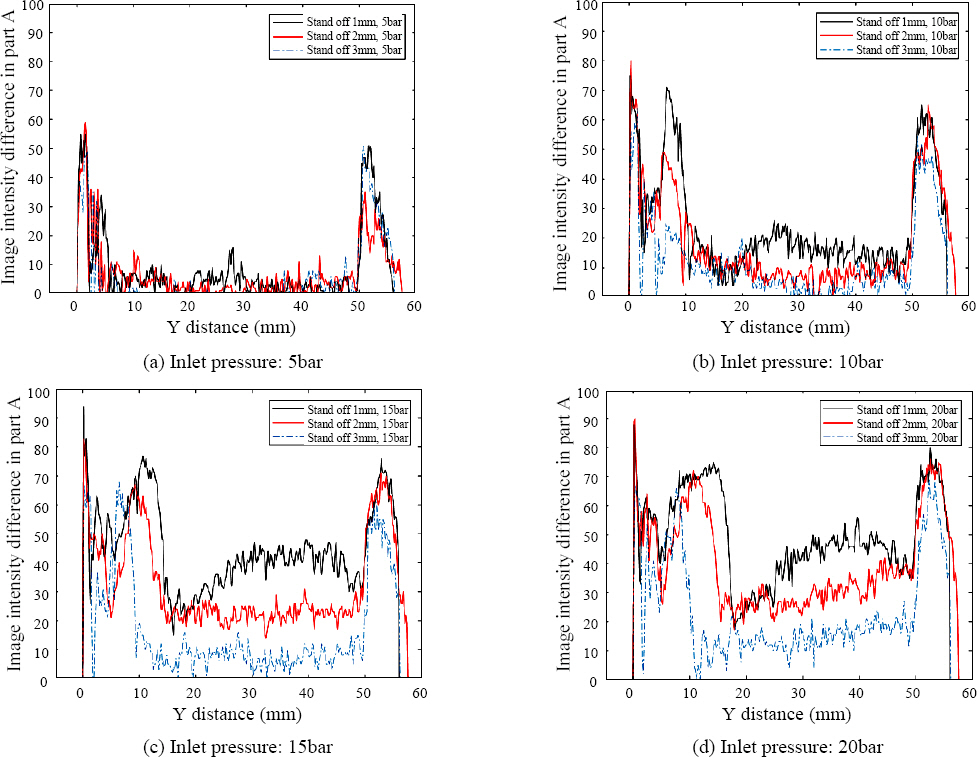

Fig. 7ņØĆ ņŻ╝ņ¢┤ņ¦ä ņŗ£ĒÄĖ-ļģĖņ”É Ļ░äĻ▓®ņŚÉņä£ Ļ░ĆņŖż ļČäņé¼ņĢĢļĀźņŚÉ ļö░ļźĖ yļ░®Ē¢źņØś image intensityļź╝ Ēæ£ĒśäĒĢ£ ĻĘĖļלĒöäļĪ£ Ļ░ĆņŖż ļČäņé¼ņĢĢļĀźņØ┤ 5barņŚÉņä£ 20barļĪ£ ņ”ØĻ░ĆĒĢĀņłśļĪØ image intensityĻ░Ć ņ”ØĻ░ĆĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ĒÜ©Ļ│╝ļŖö ņŗ£ĒÄĖ-ļģĖņ”É Ļ░äĻ▓®ņØ┤ ņ×æņØäņłśļĪØ ĻĘĖ ņśüĒ¢źņØĆ ļŹöņÜ▒ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ©ņØä ņĢī ņłś ņ׳ļŗż. ĒŖ╣Ē׳ (ii)ĻĄ¼Ļ░äņØĆ ļČäņé¼ņĢĢļĀźņØ┤ Ēü┤ņłśļĪØ ļé┤ļČĆņŚÉ ĒØÉļź┤ļŖö ņ£Āļ¤ēņØ┤ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉśļ®░, ņŗ£ĒÄĖ-ļģĖņ”É Ļ░äĻ▓®ņØ┤ ņ×æņØäņłśļĪØ ļČäņé¼ņĢĢļĀźņŚÉ ļö░ļźĖ image intensity ņ░©ņØ┤Ļ░Ć ņ╗żņ¦ĆĻ▓ī ļÉ£ļŗż.

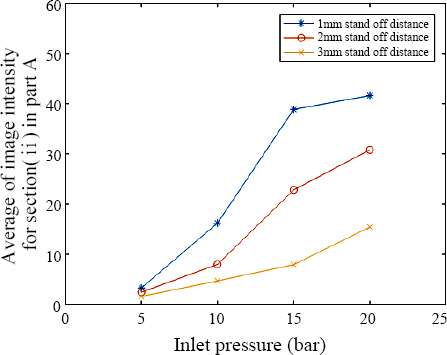

Fig.┬Ā7

Image intensity distribution for different inlet pressure in part A

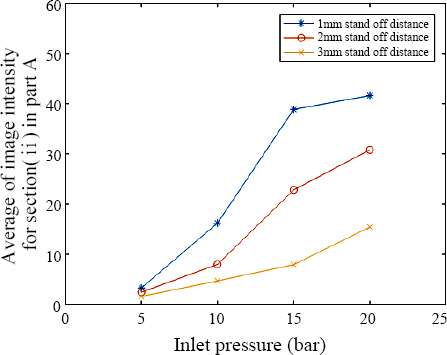

Fig. 8ņØĆ (ii)ĻĄ¼Ļ░äņŚÉņä£ņØś image intensity ĒÅēĻĘĀĻ░ÆņØä Ēæ£ĒśäĒĢ£ Ļ▓āņ£╝ļĪ£ Ļ░ĆņŖż ļČäņé¼ņĢĢņØ┤ 5barņØĖ Ļ▓ĮņÜ░ ņŗ£ĒÄĖ-ļģĖņ”ÉņŚÉ ļö░ļźĖ ĒÅēĻĘĀ image intensity Ļ░ÆņØś ņ░©ņØ┤Ļ░Ć 1.7ņØĖļŹ░ ļ░śĒĢ┤ 20barņØś Ļ▓ĮņÜ░ ĒĢ┤ļŗ╣ Ļ░ÆņØś ņ░©ņØ┤Ļ░Ć 16.1ņĀĢļÅäļĪ£ Ēü░ ņ░©ņØ┤ļź╝ ļ│┤ņØ┤Ļ▓ī ļÉ£ļŗż. ļŗżņŗ£ ļ¦ÉĒĢśļ®┤ ļČäņé¼ņĢĢļĀźņØ┤ ņ×æņØĆ Ļ▓ĮņÜ░ ņŗ£ĒÄĖ-ļģĖņ”É Ļ░äĻĘ╣ņŚÉ ļö░ļźĖ (ii)ĻĄ¼Ļ░äņØś ĒÅēĻĘĀ image intensity Ļ░ÆņØś ņ░©ņØ┤Ļ░Ć ņ×æņ¦Ćļ¦ī, ļČäņé¼ņĢĢļĀźņØ┤ Ēü┤ņłśļĪØ (ii)ĻĄ¼Ļ░äņØś ĒÅēĻĘĀ image intensityņØś ņ░©ņØ┤Ļ░Ć ĒÖĢņŚ░Ē׳ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗżļŖö Ļ▓āņØ┤ļŗż.

Fig.┬Ā8

Average of image intensity for section (ii) in part A

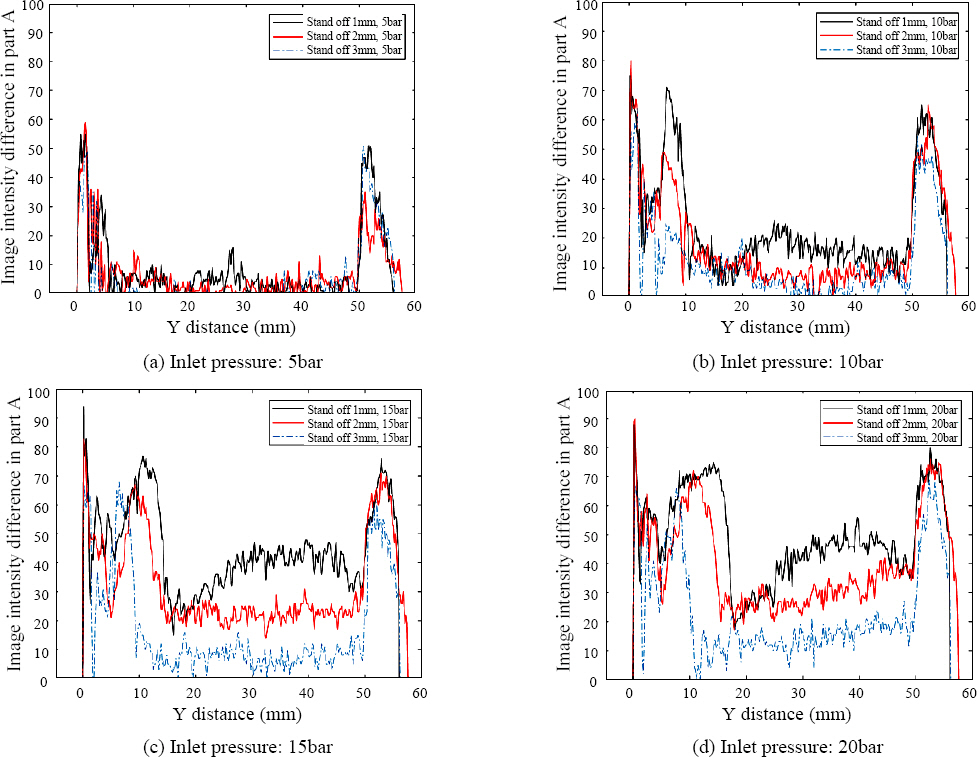

Fig. 9ļŖö ņŻ╝ņ¢┤ņ¦ä ļČäņé¼ņĢĢļĀźņŚÉņä£ ņŗ£ĒÄĖ-ļģĖņ”É Ļ░äĻĘ╣ņŚÉ ļö░ļźĖ image intensityļź╝ Ēæ£ĒśäĒĢ£ Ļ▓āņ£╝ļĪ£ ņĢ×ņä£ ļ░ØĒ×ī ļ░öņÖĆ Ļ░ÖņØ┤

Fig. 9(a)ņ▓śļ¤╝ ļČäņé¼ņĢĢļĀźņØ┤ ņ×æņØĆ Ļ▓ĮņÜ░ ņŗ£ĒÄĖ-Ļ░äĻĘ╣ņŚÉ ļö░ļźĖ ņ░©ņØ┤Ļ░Ć ņ×æņØĆļŹ░ ļ░śĒĢ┤ ļČäņé¼ņĢĢļĀźņØ┤ 15bar ņØ┤ņāüņØĖ Ļ▓ĮņÜ░ (ii)ĻĄ¼Ļ░äņŚÉņä£ ņŗ£ĒÄĖ-Ļ░äĻĘ╣ņŚÉ ļö░ļźĖ image intensity ņ░©ņØ┤Ļ░Ć ņāüļīĆņĀüņ£╝ļĪ£ Ēü¼ļŗżļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā9

Image intensity distribution for different stand off distance in part A

3.2 ņŗ£ĒÄĖ ĒĢśļŗ© ņśüņŚŁ (BņśüņŚŁ - Part B)

BņśüņŚŁņØĆ ļČäņé¼ļÉ£ Ļ░ĆņŖżĻ░Ć ņŗ£ĒÄĖņØś Ļ░äĻĘ╣ņØä ĒåĄĻ│╝ĒĢśņŚ¼ ņÖĖļČĆļĪ£ ļČäņČ£ļÉśļŖö ĻĄ¼Ļ░äņ£╝ļĪ£

Fig. 6ņØś (iii)ĻĄ¼Ļ░äņŚÉ ĒĢ┤ļŗ╣ļÉśļŖö ņśüņŚŁņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö BņśüņŚŁņŚÉņä£ ņŗ£ĒÄĖ Ļ░äĻĘ╣ņØä ĒåĄĻ│╝ĒĢ£ ņ£Āļ¤ēņØ┤ ņŗżĒŚś ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ ņ¢┤ļŖÉ ņĀĢļÅä ņ░©ņØ┤ļź╝ ļéśĒāĆļé┤ļŖöņ¦Ć ļ╣äĻĄÉĒĢśĻĖ░ ņ£äĒĢśņŚ¼ BņśüņŚŁ Ļ░ü pixelņŚÉņä£ņØś image intensity ĒĢ®ņØä ĻĄ¼ĒĢśņśĆņ£╝ļ®░

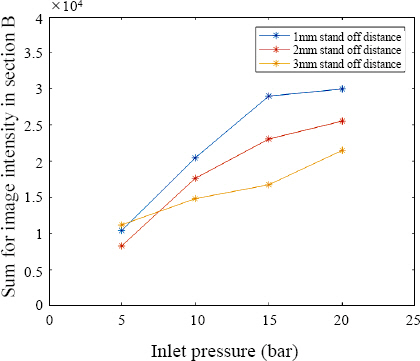

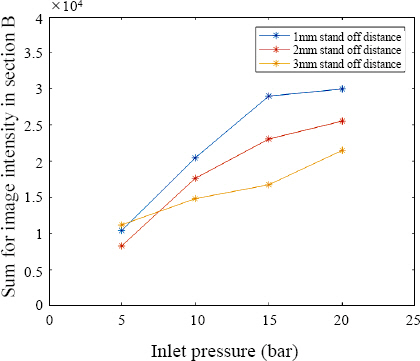

Fig. 10Ļ│╝ Ļ░ÖņØ┤ Ēæ£ĒśäĒĢśņśĆļŗż. ņĀäļ░śņĀüņØĖ Ļ▓ĮĒ¢źņØĆ

Fig. 8Ļ│╝ ļ¦żņÜ░ ņ£Āņé¼ĒĢśļŗż. ņ”ē ņĀĆņĢĢņØĖ 5barņŚÉņä£ļŖö ņŗ£ĒÄĖ ĒĢśļŗ©ļČĆ ņ£Āļ¤ēņØ┤ ņŗ£ĒÄĖ-ļģĖņ”É Ļ░äĻĘ╣ņŚÉ Ēü░ ņśüĒ¢źņØä ļ░øņ¦Ć ņĢŖņ¦Ćļ¦ī ļČäņé¼ņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ĻĘĖ ņ░©ņØ┤Ļ░Ć ņ╗żņ¦ÉņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā10

Sum of Image intensity in part B

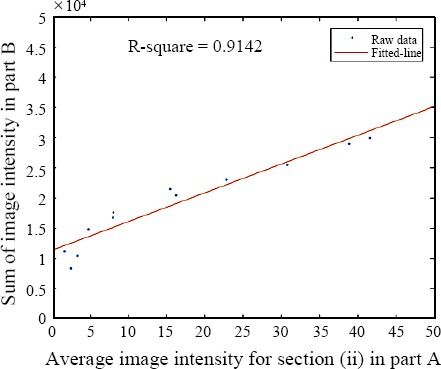

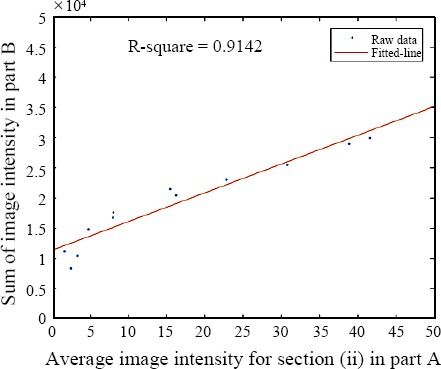

ņØ┤ļ¤¼ĒĢ£ ĒŖ╣ņä▒ņØä ņóģĒĢ®ĒĢ┤ļ│┤ļ®┤ AņśüņŚŁņØś (ii)ĻĄ¼Ļ░äņŚÉņä£ņØś ĒÅēĻĘĀ image intensityņÖĆ BņśüņŚŁņŚÉņä£ņØś image intensityņØś ņ£Āņé¼ņä▒ņØĆ

Fig. 11ņŚÉņä£ Ēæ£ĒśäĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ R-square > 0.91ļĪ£ ņäĀĒśĢņĀüņ£╝ļĪ£ ļ╣äļĪĆĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮĒ¢źņØä ĒåĄĒĢ┤ņä£ ņĀłļŗ©ņŚÉ ļ»Ėņ╣śļŖö ĻĖ░ņ▓┤ņØś ņ£Āļ¤ēņØĆ BņśüņŚŁņŚÉņä£ ņČöņČ£ĒĢ£ image intensityņØś ĒĢ®ņØä ĒåĄĒĢ┤ ņ£ĀņČö Ļ░ĆļŖźĒĢĀ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

Fig.┬Ā11

A linear relation between the average image intensity for section (ii) in part A and the sum of image intensity in part B

3.3 ņŗ£ĒÄĖ ņāüļŗ© ņśüņŚŁ (CņśüņŚŁ - Part C)

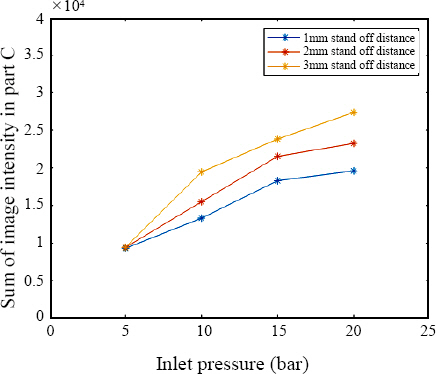

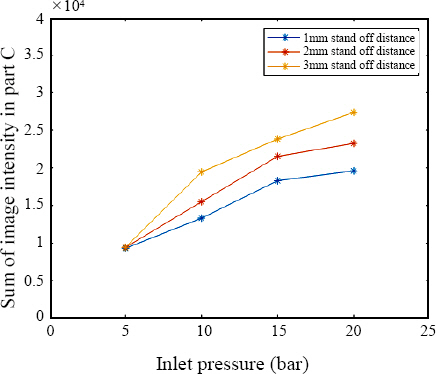

CņśüņŚŁņØĆ ļČäņé¼ļÉ£ Ļ░ĆņŖżĻ░Ć ņŗ£ĒÄĖņØś Ļ░äĻĘ╣ņØä ĒåĄĻ│╝ĒĢśņ¦Ć ļ¬╗ĒĢśĻ│Ā ņāüļŗ©ņŚÉņä£ ļ░®ņČ£ļÉśļŖö Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ ņśüņŚŁņ£╝ļĪ£

Fig. 12ļŖö ļČäņé¼Ļ░ĆņŖż ņĢĢļĀź ļ░Å ņŗ£ĒÄĖ-ļģĖņ”ÉĻ▒░ļ”¼ņŚÉ ļö░ļźĖ CņśüņŚŁņŚÉņä£ņØś image intensity ĒĢ®ņØ┤ļŗż. ĻĘĖļ”╝ņØä ĒåĄĒĢ┤ ņĢī ņłś ņ׳ļō»ņØ┤ ļ░®ņČ£ļÉśļŖö image intensityļŖö Ļ░ĆņŖż ļČäņé¼ņĢĢļĀźņØ┤ ļåÆņØäņłśļĪØ, ņŗ£ĒÄĖ-ļģĖņ”É Ļ▒░ļ”¼Ļ░Ć ĻĖĖņłśļĪØ ņÖĖļČĆ ļ░®ņČ£ņØ┤ ļ¦ÄļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö

Fig. 8,

Fig. 10ņŚÉņä£ AņÖĆ BņśüņŚŁņØś ņ£Āļ¤ēĻ│╝ ņŚ░Ļ┤ĆļÉśņ¢┤ ņ׳ļŗż. ņ”ē, ņŗ£ĒÄĖ-ļģĖņ”ÉĻ▒░ļ”¼Ļ░Ć ņ¦¦ņØĆ Ļ▓ĮņÜ░ Ļ░ĆņŖż ņ£Āļ¤ēņØ┤ ņŗ£ĒÄĖ Ļ░äĻĘ╣ņé¼ņØ┤ļĪ£ ņāüļīĆņĀüņ£╝ļĪ£ ļ¦ÄņØ┤ ĒåĄĻ│╝ĒĢśņŚ¼ ņŗ£ĒÄĖ ĒĢśļŗ©ļČĆņŚÉ ļ╣ĀņĀĖļéśĻ░äļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢśļ®░, ņŗ£ĒÄĖ-ļģĖņ”É Ļ░äĻĘ╣ņØ┤ Ēü░ Ļ▓ĮņÜ░ ņØ┤ņÖĆ ļ░śļīĆļĪ£ ņĀłļŗ©ņŚÉ ĒÖ£ņÜ®ļÉśņ¦Ć ļ¬╗ĒĢśļŖö Ļ░ĆņŖż ņ£Āļ¤ēņØ┤ ļ¦ÄļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢśĻ▓ī ļÉ£ļŗż.

Fig.┬Ā12

Sum of Image intensity in part C

ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ĻĖ░ņĪ┤ ņŖÉļĀłļĀī ļ░®ļ▓ĢņØä ņ┤łņØīņåŹ ņśüņŚŁņŚÉ ļīĆĒĢ£ ņ£ĀļÅÖ ĒŖ╣ņä▒ņŚÉ ņ┤łņĀÉņØä ļ¦×ņČś Ļ▓āĻ│╝ļŖö ļŗ¼ļ”¼ ņŗżņĀ£ ņĀłļŗ© ņŗ£ĒÄĖņØä ļīĆņāüņ£╝ļĪ£ ņśüņāüņ▓śļ”¼ ĻĖ░ļ▓ĢņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ņĀĢļ¤ēņĀüņØĖ ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗżļŖö ņĀÉņØ┤ ļ│Ė ņŚ░ĻĄ¼ņØś ņŻ╝ņÜöĒĢ£ ĒŖ╣ņ¦ĢņØ┤ļØ╝Ļ│Ā ļ│╝ ņłś ņ׳ļŗż.

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ļŖö ņŖÉļ”¼ļĀī ņןļ╣ä ļ░Å ņśüņāüņ▓śļ”¼ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ļĀłņØ┤ņĀĆ ņĀłļŗ©ņŗ£ ļ░£ņāØĒĢśļŖö Ļ░ĆņŖżņØś ĒŖ╣ņä▒ņØä ņĀĢļ¤ēņĀüņ£╝ļĪ£ ļČäņäØĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ┤ĆļĀ©ĒĢśņŚ¼ ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ ļŗżņØīņØś Ļ▓░ļĪĀņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż.

1) ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŖÉļ”¼ļĀī ņןļ╣äņÖĆ ņśüņāüņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ņŗ£ĒÄĖ-ļģĖņ”É Ļ▒░ļ”¼, Ļ░ĆņŖżņØś ļČäņé¼ņĢĢļĀźņŚÉ ļö░ļźĖ ņ£ĀļÅÖ ĒŖ╣ņä▒ņØä ņĀĢļ¤ēņĀüņ£╝ļĪ£ ļČäņäØĒĢśņśĆļŗż.

2) Ļ░ĆņŖżņØś ļČäņé¼ ņĀäĒøä ņé¼ņ¦äņØä ļīĆņāüņ£╝ļĪ£ ņśüņāüņ▓śļ”¼ ĻĖ░ļ▓ĢņØä ĒÖ£ņÜ®ĒĢśņŚ¼ Ļ░ĆņŖż ļČäņé¼ņØś ĒŖ╣ņä▒ņØä ņĀĢļ¤ēņĀüņ£╝ļĪ£ ĒīīņĢģĒĢśņśĆņ£╝ļ®░ ļ│┤ļŗż ļ®┤ļ░ĆĒĢ£ ļČäņäØņØä ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢ┤ 3Ļ░£ņØś partļĪ£ ĻĄ¼ļČäĒĢśņśĆļŗż.

3) ņŗ£ĒÄĖ Ļ░äĻĘ╣ ņśüņŚŁņŚÉņä£ ĒØÉļź┤ļŖö ņ£Āļ¤ēņØ┤ Ēü┤ņłśļĪØ ņŗ£ĒÄĖ ĒĢśļŗ© ņśüņŚŁņŚÉņä£ Ļ┤Ćņ░░ĒĢśļŖö ņ£Āļ¤ēņØ┤ Ēü¼ļŗż.

4) ņŗ£ĒÄĖ-ļģĖņ”É Ļ▒░ļ”¼Ļ░Ć ņ¦¦ņØäņłśļĪØ ņŗ£ĒÄĖ Ļ░äĻĘ╣ ņśüņŚŁņŚÉņä£ ĒØÉļź┤ļŖö ņ£Āļ¤ēņØ┤ ņ╗żņä£ ņĀłļŗ©ņŚÉ ĒÖ£ņÜ®ĒĢśļŖö Ļ░ĆņŖżļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ£ļŗż.

5) ņŗ£ĒÄĖ-ļģĖņ”É Ļ▒░ļ”¼Ļ░Ć ĻĖĖņłśļĪØ ņŗ£ĒÄĖ Ļ░äĻĘ╣ņØä ĒåĄĻ│╝ĒĢśņ¦Ć ļ¬╗ĒĢśĻ│Ā ļģĖņ”É ņŻ╝ļ│ĆļČĆļĪ£ ĒŹ╝ņ¦ĆļŖö Ļ░ĆņŖż ņ£Āļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ░ĆņŖżļŖö ņĀłļŗ©ņŚÉ ĒÖ£ņÜ®ļÉśņ¦Ć ļ¬╗ĒĢ£ļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż.

6) ļČäņé¼ņĢĢņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ ņŗ£ĒÄĖ Ļ░äĻĘ╣ ņśüņŚŁ, ņŗ£ĒÄĖ ņāüļŗ© ņśüņŚŁ, ņŗ£ĒÄĖ ĒĢśļŗ© ņśüņŚŁ ļ¬©ļæÉ Ļ┤Ćņ░░ļÉśļŖö ņ£Āļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ£ļŗż. ņ”ē, ļČäņé¼ņĢĢņØ┤ Ēü┤ņłśļĪØ ņĀłļŗ©ņŚÉ ĒÖ£ņÜ®ļÉśļŖö Ļ░ĆņŖż ņ£Āļ¤ēļÅä ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī, ņĀłļŗ©ņŚÉ ĒÖ£ņÜ®ļÉśņ¦Ć ļ¬╗ĒĢśļŖö Ļ░ĆņŖż ņ£Āļ¤ēļÅä ņ”ØĻ░ĆĒĢ©ņØä ņØśļ»ĖĒĢ£ļŗż.

Acknowledgments

ļ│Ė ņŚ░ĻĄ¼ļŖö ĒĢ£ĻĄŁĻĖ░Ļ│äņŚ░ĻĄ¼ņøÉ ņŻ╝ņÜöĻ│╝ņĀ£ ŌĆśņĢłņĀäĒĢ£ ņøÉņĀäĒĢ┤ņ▓┤ļź╝ ņ£äĒĢ£ ļĀłņØ┤ņĀĆ ņĀ£ņŚ╝ ļ░Å ņłśņżæ ļĀłņØ┤ņĀĆ ņĀłļŗ© ĻĖ░ņłĀĻ░£ļ░£ŌĆÖĻ│╝ņĀ£ (NK226A)ņØś ņ¦ĆņøÉņ£╝ļĪ£ ņłśĒ¢ēĒĢśņśĆņØī.

References

1. H. T. Kim and S. C. Kil, High Quality Plasma Cutting and Laser Cutting Technology,

J. Weld. Join. 35(2) (2017) 30ŌĆō34.

[CROSSREF] 2. Y. Kim, K. Y. Park, and K. D. Lee, Development of Re- mote Laser Welding-Cutting Process for Maintenance of Hydraulic Connection Module on ITER Project,

J. Korean Weld. Join. Soc. 30(1) (2012) 51ŌĆō58.

[CROSSREF] 3. G. H. Han and S. J. Na, Nesting Algorithm for Optimal Layout of Cutting parts in Laser Cutting Process, J. Korean Weld. Join. Soc. 12(2) (1994) 11ŌĆō19.

4. G. H. Han and S. J. Na, A Study on Torch Path Generation for Laser Cutting Process, J. KSME. 20(6) (1996) 1827ŌĆō1835.

5. S. Y. Bang and Y. H. Han, Nozzle and Gas Jet Flow in Laser cutting, J. Korean Weld. Join. Soc. 12(2) (1994) 1ŌĆō10.

6. W. M. Steen and J. Mazumder, Laser Material Processing. fourth ed. Springer; (2010)

7. J. Dowden, The Theory of Laser Materials Processing. Springer; (2009)

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print