1. ņä£ ļĪĀ

ņĢīļŻ©ļ»ĖļŖäņØĆ ļŗ©ņ£ä ņ¦łļ¤ēļŗ╣ Ļ░ĢļÅäĻ░Ć ļåÆĻ│Ā ļé┤ņŗØņä▒ņØ┤ ņÜ░ņłśĒĢśņŚ¼ ņÜ┤ņåĪĻĖ░ĻĖ░ ļō▒ņØś Ļ▓Įļ¤ēĒÖöļź╝ ņ£äĒĢ£ ņåīņ×¼ļĪ£ņä£ ņŻ╝ļ¬® ļ░øĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØĆ ņŚ┤ĒÖĢņé░ņ£©ņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņĢä ņÜ®ņĀæņØä ņ£äĒĢ┤ņä£ļŖö ļåÆņØĆ ņ×ģņŚ┤ļ¤ēņØä ņÜöĻĄ¼ĒĢśĻ│Ā ņ׳ļŗż. 6ņ▓£ ļ░Å 7ņ▓£ Ļ│äņŚ┤ņØś ņĢīļŻ©ļ»ĖļŖäņØĆ Ļ░ĆĻ│Ąņä▒, Ļ░ĢļÅä, ļé┤ņŗØņä▒ņØ┤ ņÜ░ņłśĒĢśĻ│Ā ņÜ®ņĀæņä▒ņØ┤ ļéśņüśņ¦Ć ņĢŖņ£╝ļéś, ņÜ®ņĀæņŚ┤ņŚÉ ņØśĒĢ£ ņŚ░ĒÖöņÖĆ ņÜ®ņĀæĻĘĀņŚ┤ Ļ░Éņłśņä▒ņØ┤ ļåÆļŗż

1,2). ņØ┤ņŚÉ ņāüļīĆņĀüņ£╝ļĪ£ ņ×ģņŚ┤ļ¤ēņØ┤ ļé«ņØĆ Ļ│Āļ░ĆļÅäņŚÉļäłņ¦Ćļź╝ ņØ┤ņÜ®ĒĢśļŖö ļĀłņØ┤ņĀĆļ╣ö ņÜ®ņĀæņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼

3,4)Ļ░Ć ņ¦äĒ¢ē ļÉ£ļ░ö ņ׳ņ£╝ļ®░, ņĢīļŻ©ļ»ĖļŖäņØś ļåÆņØĆ ņĀæĒĢ®ĒÜ©ņ£©ņØä ĻĄ¼Ļ░ĆĒĢśļŖö ņÜ®ņĀæĻĖ░ļ▓Ģņ£╝ļĪ£ Ļ▓ĆĒåĀļÉśĻ│Ā ņ׳ļŗż. ņØ┤ņÖĆ ĒĢ©Ļ╗ś ņĄ£ĻĘ╝ Ļ░£ļ░£ļÉ£ ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæņØĆ ļ¬©ņ×¼Ļ░Ć Ļ░Ćņ¦ĆļŖö ņÜ®ņ£ĄņĀÉ ņØ┤ĒĢśņŚÉņä£ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśļŖö Ļ│ĀņāüņÜ®ņĀæņØś ĒĢ£ ļ░®ļ▓Ģņ£╝ļĪ£ ņÜ®ņ£ĄļČĆĻ░Ć ļ░£ņāØĒĢśļŖö ĻĖ░ņĪ┤ņØś ņÜ®ņĀæĻĖ░ļ▓ĢņØś Ļ░ĆļŖźņä▒ ņ׳ļŖö ļīĆņĢł

5)ņ£╝ļĪ£ ņŻ╝ļ¬® ļ░øĻ│Ā ņ׳ļŗż. ļæÉ ĻĖ░ļ▓ĢņØĆ ņĢäĒü¼ņÜ®ņĀæ ļō▒ ņĀäĒåĄņĀüņØĖ ņÜ®ņĀæ ĻĖ░ļ▓ĢņŚÉ ļ╣äĒĢ┤ ļé«ņØĆ ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņØä ĒåĄĒĢ┤ ņÜ®ņĀæņØä ĒĢ£ļŗżļŖö Ļ│ĄĒåĄņĀÉņØ┤ ņ׳ņ£╝ļéś, ņÜ®ņ£ĄļČĆĻ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖö ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæņØ┤ ņóĆļŹö ņÜ░ņłśĒĢ£ ņĀæĒĢ®ĒÜ©ņ£©ņØä Ļ░Ćņ¦ł Ļ▓āņØä ņśłņāüĒĢĀ ņłś ņ׳ļŗż.

ņØ┤ņŚÉ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŚ┤ņ▓śļ”¼ĒśĢ ņĢīļŻ©ļ»ĖļŖä 6ņ▓£ ļ░Å 7ņ▓£Ļ│äņŚ┤ņŚÉ ļīĆĒĢ┤ņä£ ļĀłņØ┤ņĀĆļ╣ö ņÜ®ņĀæĻ│╝ ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæņØä ĒåĄĒĢ┤ ņĀæĒĢ®ļČĆļź╝ ņĘ©ļōØĒĢśņŚ¼ Ļ░üĻ░üņØś ņØĖņןĻ░ĢļÅäļź╝ ņĖĪņĀĢĒĢśņŚ¼ ļ¬©ņ×¼ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ņĀæĒĢ®ĒÜ©ņ£©ņØä ĒÖĢņØĖĒĢśĻ│Ā, Ļ░Ģņóģļ│ä, ņÜ®ņĀæĻĖ░ļ▓Ģļ│ä ĒŖ╣ņä▒ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

2. ņé¼ņÜ® ņ×¼ļŻī

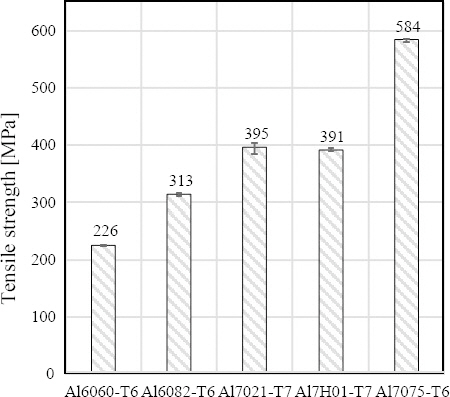

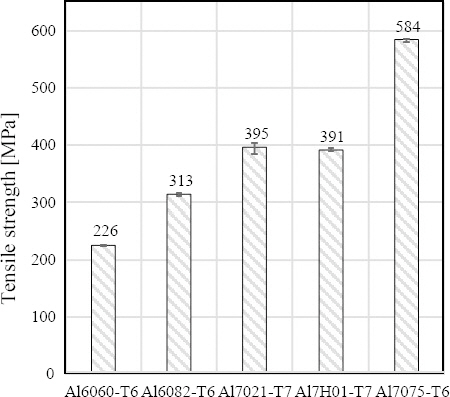

ņŚ┤ņ▓śļ”¼ĒśĢ ņĢīļŻ©ļ»ĖļŖä ņżæ 6ņ▓£Ļ│äņŚ┤ 2ņóģĻ│╝ 7ņ▓£Ļ│äņŚ┤ 3ņóģņØä ņäĀĒāØĒĢśņŚ¼ ņŗżĒŚś ļ░Å ĒÅēĻ░Ćļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż. ļīĆņāü Ļ░ĢņóģĻ│╝ ĒÖöĒĢÖņĪ░ņä▒ņØĆ

Table 1Ļ│╝ Ļ░Öļŗż. Al7021-T7Ļ│╝ Al7H01- T7 ņØĆ ņŻ╝ļ¼ĖņĀ£ņ×æĒÆłņ£╝ļĪ£ ĒÖöĒĢÖņĪ░ņä▒ļ╣äļŖö ņĖĪņĀĢņ╣śļź╝ Ēæ£ĻĖ░ ĒĢśņśĆņ£╝ļ®░, ļéśļ©Ėņ¦ĆļŖö ņāüņÜ®ņ×¼

6)ļź╝ ĒÖ£ņÜ®ĒĢśņśĆļŗż. Al7075-T6 ļŖö 2 mmņØś ļæÉĻ╗śļź╝ Ļ░Ćņ¦Ćļ®░, ļéśļ©Ėņ¦ĆļŖö ļ¬©ļæÉ 3.3 mmņØś ļæÉĻ╗śļź╝ Ļ░Ćņ¦äļŗż. ņÜ®ņĀæļČĆ ņØĖņןĻ░ĢļÅäņŚÉ ļīĆĒĢ£ ĒÅēĻ░ĆņØś ĻĖ░ņżĆņ£╝ļĪ£ ĒÖ£ņÜ®ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņé¼ņÜ®ņ×¼ļŻīņØś ņĢĢņŚ░ļ░®Ē¢ź ņØĖņן Ļ░ĢļÅäļź╝ ASTM E8

7)ņØä ņżĆņłśĒĢśņŚ¼ ņĖĪņĀĢĒĢśņśĆļŗż. ņĖĪņĀĢĒܤņłśļŖö 3ĒÜīņØ┤ļ®░ ĒÅēĻĘĀĻ░ÆņØä ļīĆĒæ£ Ļ░Æņ£╝ļĪ£ ĒĢśņśĆļŗż. ņĖĪņĀĢ Ļ▓░Ļ│╝ļŖö

Fig. 1Ļ│╝ Ļ░Öļŗż.

Table┬Ā1

Chemical compositions of applied aluminium alloys [wt.%]

|

Cr |

Cu |

Fe |

Mg |

Mn |

Si |

Ti |

Zn |

Zr |

Al |

|

Al6060-T6*

|

Ōēż0.05 |

Ōēż0.10 |

0.10-0.30 |

0.35-0.60 |

Ōēż0.10 |

0.30-0.60 |

Ōēż0.10 |

Ōēż0.15 |

- |

Bal. |

|

Al6082-T6*

|

Ōēż0.25 |

Ōēż0.10 |

Ōēż0.50 |

0.60-1.2 |

0.40-1.0 |

Ōēż0.70-1.3 |

Ōēż0.10 |

Ōēż0.20 |

- |

Bal. |

|

Al7021-T7**

|

0.10 |

0.15 |

0.13 |

1.26 |

0.11 |

0.07 |

0.03 |

5.43 |

- |

Bal. |

|

Al7H01-T7**

|

0.01 |

0.46 |

0.13 |

12.49 |

0.17 |

0.06 |

0.03 |

4.77 |

0.09 |

Bal. |

|

Al7075-T6*

|

0.18-0.28 |

1.2-20 |

Ōēż0.50 |

2.1-2.9 |

Ōēż0.30 |

Ōēż0.40 |

Ōēż0.20 |

5.1-6.1 |

- |

Bal. |

Fig.┬Ā1

3. ņŗżĒŚś ļ░®ļ▓Ģ ļ░Å ņĖĪņĀĢ ļ░®ļ▓Ģ

3.1 ļĀłņØ┤ņĀĆļ╣ö ņÜ®ņĀæ

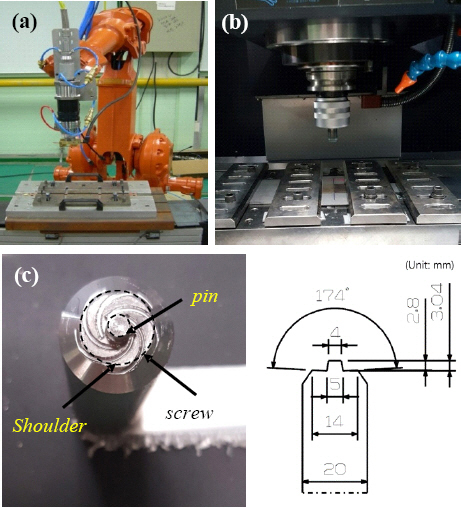

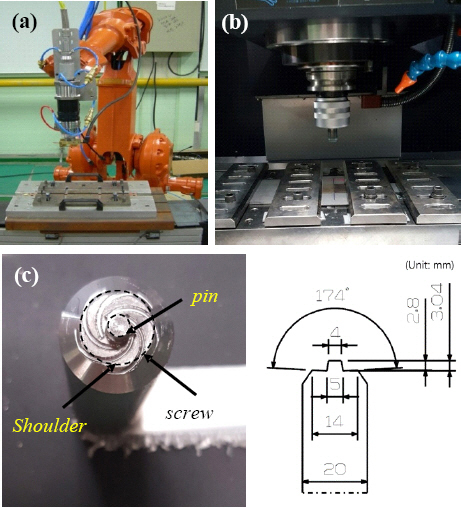

ļ╣äļō£ ņś© ĒöīļĀłņØ┤ĒŖĖ(Bead On Plate, ņØ┤ĒĢś BOP)ļĀłņØ┤ņĀĆļ╣ö ņÜ®ņĀæ(Laser Beam Welding, ņØ┤ĒĢś LBW) ņŚÉņä£ ņé¼ņÜ®ĒĢ£ ļĀłņØ┤ņĀĆļŖö ņĄ£ļīĆ ņČ£ļĀź 3 kWņØś Yb:YAG ĒīīņØ┤ļ▓äļĀłņØ┤ņĀĆ(YLS-3000, IPG)ņØ┤ļ®░, ĒīīņØ┤ļ▓äņØś ņ¦üĻ▓ĮņØĆ 200 ╬╝m, ņ┤łņĀÉĻ▒░ļ”¼ļŖö 200 mm, ņ┤łņĀÉņØś ņ¦üĻ▓ĮņØĆ 245 ╬╝m ņØ┤ļŗż. ļ╣öņØĆ ņĀäņ¦äĻ░ü 3╦ÜĻ░Ć ļÉśļÅäļĪØ ņäżņĀĢĒĢśņśĆņ£╝ļ®░, ļ¬©ņ×¼ņØś Ēæ£ļ®┤ņŚÉ ļ╣öņØ┤ ņĪ░ņé¼ļÉśļÅäļĪØ ņ£äņ╣śļź╝ ņĪ░ņĀĢĒĢśņśĆļŗż. N

2 ļ│┤ĒśĖĻ░ĆņŖżļź╝ ņÜ®ņĀæļČĆ ņāüļ®┤Ļ│╝ ļ░░ļ®┤ņŚÉ 15 l/minņ£╝ļĪ£ Ļ│ĄĻĖēĒĢśņśĆļŗż. ņŗżĒŚśĒÖśĻ▓ĮņØĆ

Fig. 2(a)ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż.

ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņØĆ ļĀłņØ┤ņĀĆļ╣ö ņČ£ļĀźņØä ņÜ®ņĀæņåŹļÅäļĪ£ ļéśļłł Ļ░Æņ£╝ļĪ£ ļŗ©ņ£äĻĖĖņØ┤ļŗ╣ ņ×ģņŚ┤ļ¤ēņØä ņØśļ»ĖĒĢśļ®░, ļÅÖņØ╝ĒĢ£ ņÜ®ņĀæ Ļ│ĄņĀĢĻ░äņØś ļ¬©ņ×¼ņŚÉ Ēł¼ņ×ģļÉ£ ņŚÉļäłņ¦ĆņØś ņāüļīĆļ╣äĻĄÉļź╝ ņ£äĒĢ┤ ņé¼ņÜ®ĒĢśņśĆļŗż. ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņŚÉ ļö░ļźĖ ņØĖņןĻ░ĢļÅäņØś ļ╣äĻĄÉļź╝ ņ£äĒĢśņŚ¼, ņČ£ļĀźņØä 2.5 kWļĪ£ Ļ│ĀņĀĢĒĢśĻ│Ā ņÜ®ņĀæņåŹļÅäļź╝ ļ│ĆņłśļĪ£ ĒĢśņŚ¼ ņÜ®ļØĮ ņŚåļŖö ņÖäņĀäņÜ®ņ×ģ Ļ│ĄņĀĢņśüņŚŁņØä ĒÖĢļ│┤ĒĢśņśĆļŗż. ņĀ£ņ×æļÉ£ ņŗ£ĒŚśĒÄĖņØä ļīĆņāüņ£╝ļĪ£ 3ĒÜī ļ░śļ│ĄĒĢśņŚ¼ ņØĖņןĻ░ĢļÅäļź╝ ņĖĪņĀĢĒĢśņśĆļŗż.

Fig.┬Ā2

Experimental setup of (a) LBW and (b) FSW process, (c) tool shape of FSW process

3.2 ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæ

ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæ(Friction Stir Welding, ņØ┤ĒĢś FSW) ņŚÉ ņé¼ņÜ®ĒĢ£ ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæĻĖ░(F1300, ĒÖöņ▓£)ļŖö ņĄ£ļīĆ ņŖżĒĢĆļōż ņåŹļÅä 6000 rpm, ļ¬©Ēä░ņČ£ļĀź 25 kWņØś ņä▒ļŖźņØä Ļ░Ćņ¦äļŗż(

Fig. 2(b)). FSWņÜ® Ēł┤ņØĆ SKD61 Ļ│ĄĻĄ¼Ļ░Ģņ£╝ļĪ£ ņĀ£ņ×æļÉśņŚłņ£╝ļ®░ 14 mmņØś ņłäļŹö ņ¦üĻ▓ĮņØä Ļ░Ćņ¦ĆļŖö concave ĒśĢņāüņ£╝ļĪ£, ļ¦łņ░░ļĀźņ”ØļīĆļź╝ ņ£äĒĢ┤ ņłäļŹöņŚÉļŖö ļéśņé¼ņé░ĒśĢņāüņØä Ļ░Ćņ¦äļŗż(

Fig. 2(c)).

ņÖäņĀäņÜ®ņ×ģļÉ£ LBW ņÜ®ņĀæņŗ£ĒÄĖĻ│╝ņØś ņāüļīĆņĀüņØĖ ļ╣äĻĄÉļź╝ ņ£äĒĢśņŚ¼ FSWņØś ļ¬®Ēæ£Ļ│ĄņĀĢņĪ░Ļ▒┤ņØĆ BOPņŚÉņä£ ņŖżĒä░ļō£ ņśüņŚŁ(Stirred Zone, ņØ┤ĒĢś SZ)ņØ┤ ļ¬©ņ×¼ņØś ļ░░ļ®┤Ļ╣īņ¦Ć ņāØņä▒ļÉĀ ņłś ņ׳ļÅäļĪØ ĒĢśļŖö Ļ▓āņØ┤ļŗż. ņØ┤ļź╝ ļ¦īņĪ▒ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ēł┤ ņéĮņ×ģ Ļ╣ŖņØ┤ļź╝ ņ£äņ╣śņĀ£ņ¢┤ļź╝ ĒåĄĒĢ┤ Ļ▓░ņĀĢĒĢśņśĆļŗż. Ēł┤ ĒÜīņĀäņČĢņØś Ļ░üņØĆ 3╦Üļź╝ ņ£Āņ¦ĆĒĢśņśĆļŗż. Ļ│ĀņĀĢļÉ£ ņČ£ļĀźņŚÉņä£ ņÜ®ņĀæņåŹļÅäņØś ņĪ░ņĀłļĪ£ ņ£ĀņØśļ»ĖĒĢ£ ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņØä Ļ▓░ņĀĢĒĢĀ ņłś ņ׳ļŖö LBW ņÖĆ ļŗ¼ļ”¼ FSWļŖö Ļ▓░ĒĢ© ņŚåļŖö ĒÆłņ¦łņØä ļŗ¼ņä▒ĒĢĀ ņłś ņ׳ļŖö ņØ┤ņåĪņåŹļÅä ņśüņŚŁņØ┤ ņóüĻ│Ā, ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņØś ļīĆļČĆļČäņØ┤ Ēł┤ņØś ĒÜīņĀäņåŹļÅäņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉ£ļŗż

8). ļö░ļØ╝ņä£ ņØ┤ņåĪņåŹļÅäļź╝ 1.0 m/min ņÖĆ 0.8 m/minņ£╝ļĪ£ Ļ│ĀņĀĢĒĢśĻ│Ā, Ļ▓░ĒĢ©ņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖö 3ņłśņżĆņØś Ēł┤ņØś ĒÜīņĀäņåŹļÅäļĪ£ ņÜ®ņĀæĒĢ£ ņŗ£ĒÄĖņØä ĒÅēĻ░Ć ĒĢśņśĆļŗż.

3.3 ņĖĪņĀĢļ░®ļ▓Ģ

ņØĖņןĻ░ĢļÅä ņĖĪņĀĢņØä ņ£äĒĢ£ LBW ņÖĆ FSW ņŗ£ĒÄĖņØĆ ļ¬©ņ×¼ņØś ņĖĪņĀĢĻĖ░ņżĆņØĖ ASTM E8ņØä ņżĆņłśĒĢśņśĆļŗż. Ļ░ü Ļ░Ģņóģļ│ä, Ļ│ĄņĀĢ ņĪ░Ļ▒┤ļŗ╣ 3ĒÜīņØś ļ░śļ│ĄņĖĪņĀĢņØä ĒĢśņśĆņ£╝ļ®░ ĒÅēĻĘĀĻ░ÆņØä ļīĆĒæ£ Ļ░Æņ£╝ļĪ£ ņäĀĒāØĒĢśņśĆļŗż. ņÜ®ņĀæļČĆ ļŗ©ļ®┤Ļ▓ĮļÅäļŖö ļ»Ėņåī ļ╣äņ╗żņŖż Ļ▓ĮļÅä ņŗ£ĒŚśĻĖ░ļź╝ ĒåĄĒĢ┤ ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░ 0.05 kgf ņØś Ļ░ĆņĢĢņØä 10ņ┤łĻ░ä ņ£Āņ¦ĆĒĢśņśĆļŗż. ļŗ©ļ®┤Ļ▓ĮļÅä ņĖĪņĀĢņØĆ ņÜ®ņĀæļČĆ ļæÉĻ╗ś ļ░®Ē¢ź ņżæņŗ¼ņØä ĒÅŁ ļ░®Ē¢źņ£╝ļĪ£ Ļ┤ĆĒåĄĒĢśļŖö ļČäĒżļź╝ ņĘ©ĒĢśņśĆļŗż.

4. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

4.1 Ļ│ĄņĀĢĻ░ĆļŖźņśüņŚŁ ļ░Å ļ╣äĻĄÉĻ│ĄņĀĢņĪ░Ļ▒┤

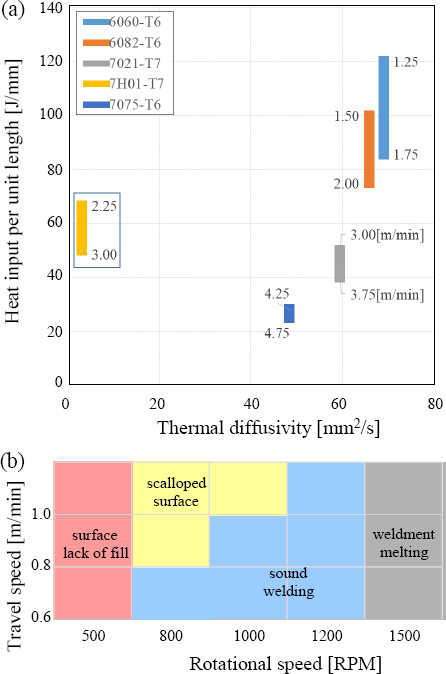

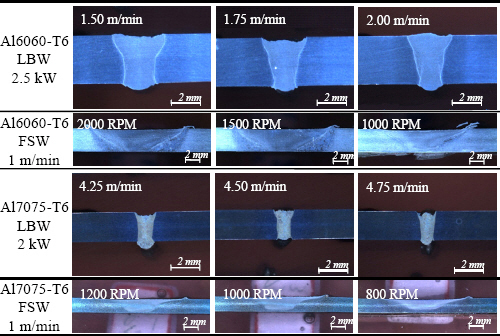

LBWņØś Ļ░Ģņóģļ│ä Ļ│ĄņĀĢĻ░ĆļŖźņśüņŚŁņØä

Fig. 3(a) ņŚÉ ņŚ┤ĒÖĢņé░ņ£©

6,9,10) Ļ│╝ ĒĢ©Ļ╗ś ļÅäņŗ£ĒĢśņśĆļŗż. ņŚ┤ĒÖĢņé░ņ£©ņØĆ ņŚ┤ņĀäļÅäĻ│äņłśļź╝ ļ░ĆļÅäņÖĆ ļ╣äņŚ┤ļĪ£ ļéśļłł Ļ░Æņ£╝ļĪ£ ņ×¼ļŻīĻ░Ć Ļ▓¬ļŖö ņś©ļÅäĻĄ¼ļ░░ņŚÉ ļīĆĒĢ┤ ņ¢╝ļ¦łļéś ņŚ┤ņØä ļ╣©ļ”¼ ņåÉņŗż ĒĢĀ Ļ▓āņØĖĻ░Ćļź╝ ņØśļ»ĖĒĢ£ļŗż. ļ¦īņĢĮ, ņ×¼ļŻīļ│ä ņÜ®ņ£ĄņŚ┤ņØś ņ░©ņØ┤Ļ░Ć Ēü¼ņ¦Ć ņĢŖļŗżļ®┤, ņŚ┤ĒÖĢņé░ņ£©ņØ┤ ļåÆņØĆ ņ×¼ļŻīļŖö ņÖäņĀäņÜ®ņ×ģņØä ņ£äĒĢ┤ņä£ ļ¦ÄņØĆ ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņØä ņÜöĻĄ¼ĒĢśĻ▓ī ļÉĀ Ļ▓āņØ┤ļŗż.

Al7H01-T7ņØś Ļ▓ĮņÜ░ ņŚ┤ĒÖĢņé░ņ£©ņØä ĒÖĢņØĖĒĢĀ ņłś ņŚåņ¢┤ ļ│äļÅäļĪ£ Ēæ£ĻĖ░ ĒĢśņśĆļŗż. ņŗżĒŚśņŚÉ ņé¼ņÜ®ĒĢ£ Ļ░ĢņóģņØś ņ▓┤ņĀüļŗ╣ ņ£ĄĒĢ┤ņŚ┤ņØś ļ▓öņ£äļŖö 1.06~1.11 J/mm3ņ£╝ļĪ£ ņ£ĀņØśņ░©Ļ░Ć Ēü¼ņ¦Ć ņĢŖņØĆ ļ░śļ®┤, ņŚ┤ĒÖĢņé░ņ£©ņØĆ ļäōņØĆ ļ▓öņ£äļź╝ Ļ░Ćņ¦Ćļ®░, Ļ│ĄņĀĢņØ┤ Ļ░ĆļŖźĒĢ£ ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņØś ļ▓öņ£äļŖö ņŚ┤ĒÖĢņé░ņ£©Ļ│╝ ļ╣äļĪĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØĖļŗż. ņØ┤ļŖö ņĢīļŻ©ļ»ĖļŖäņŚÉ ļīĆĒĢ£ LBW Ļ│ĄņĀĢņŚÉņä£ ņ£ĀņØśļ»ĖĒĢ£ ņ¢æņØś ņŚÉļäłņ¦ĆĻ░Ć ņŚ┤ņĀäļÅäļź╝ ĒåĄĒĢ┤ ņåīļ¬©ļÉśļ®░, Ļ░ĢņóģņØ┤ Ļ░Ćņ¦ĆļŖö ņŚ┤ĒÖĢņé░ņ£©ņŚÉ ļ╣äļĪĆĒĢśņŚ¼ ĒĢäņÜö ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņØ┤ Ļ▓░ņĀĢļÉ©ņØä ņØśļ»ĖĒĢ£ļŗż. Ļ│ĄņĀĢĻ░ĆļŖź ļŗ©ņ£äņ×ģņŚ┤ļ¤ēĻ│╝ ņŚ┤ĒÖĢņé░ņ£©ņØś ļ╣äļĪĆĻ┤ĆĻ│äļź╝ ļ│╝ ļĢī, Al7H01-T7ņØś ņŚ┤ĒÖĢņé░ņ£©ņØĆ Al7021-T7Ļ│╝ Al6082-T6ņé¼ņØ┤ņØś Ļ░Æ(59~66 mm2/s)ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż.

Fig.┬Ā3

(a) Thermal diffusivity of material vs. heat input per unit length range for target condition of LBW (b) FSW target condition range of Al7075-T6

Al7075-T6 ņØś Ļ▓ĮņÜ░ 2.5kW ņČ£ļĀźņŚÉņä£ ļŗżļ¤ēņØś ņŖżĒī©Ēä░Ļ░Ć ļ░£ņāØĒĢśļ®┤ņä£ Ēæ£ļ®┤ņŚÉņä£ņØś ņ¢ĖļŹöĒĢäņØ┤ ņŗ¼ĒĢśĻ▓ī ĒśĢņä▒ļÉśņ¢┤, 2 kW ņČ£ļĀźņĪ░Ļ▒┤ņ£╝ļĪ£ ļ¬®Ēæ£ Ļ│ĄņĀĢņĪ░Ļ▒┤ņØä ļŗ¼ņä▒ĒĢśņśĆļŗż. ņØ┤ņÖĆ ņ£Āņé¼ĒĢ£ Ļ▓ĮĒ¢źņØĆ FSW Ļ│ĄņĀĢņŚÉņä£ļÅä ļ░£ņāØĒĢśņśĆļŗż. Al7075- T6ņØä ņĀ£ņÖĖĒĢ£ ļ¬©ļōĀ Ļ░ĢņóģņŚÉņä£ 2000 rpm ĒÜīņĀäņåŹļÅäņŚÉņä£ ļ¬®Ēæ£Ļ│ĄņĀĢņØ┤ Ļ░ĆļŖźĒĢśņśĆņ£╝ļéś,

Fig. 3(b)ņÖĆ Ļ░ÖņØ┤ Al7075- T6ļŖö 1500 RPM ņØ┤ņāüņŚÉņä£ ļ¬©ņ×¼ņÜ®ņ£ĄņØ┤ ļ░£ņāØĒĢśņśĆļŗż. ņØ┤ļŖö Al7075-T6ņØ┤ Ļ░Ćņ¦ĆļŖö ļé«ņØĆ ņŚ┤ĒÖĢņé░ņ£©ļĪ£ ņØĖĒĢ£ ņŚ┤ņØś ļłäņĀüņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

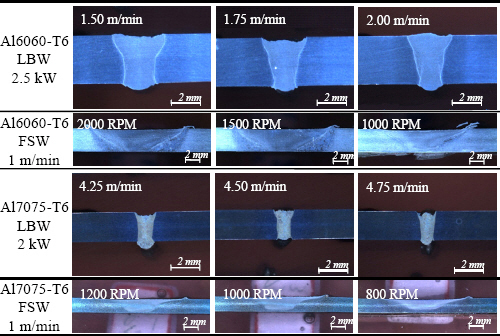

ņāüņłĀĒĢ£ Ļ│ĄņĀĢĻ░ĆļŖźņśüņŚŁņØä ĻĖ░ļ░śņ£╝ļĪ£ LBWņÖĆ FSWņØś ņŗ£ĒÄĖ ņØĖņןĻ░ĢļÅäļź╝ ļ╣äĻĄÉĒĢśĻĖ░ ņ£äĒĢ£ 3ņłśņżĆ Ļ│ĄņĀĢņĪ░Ļ▒┤ņØĆ

Table 2ņÖĆ Ļ░ÖņØ┤ ņäżņĀĢĒĢśĻ│Ā ĒĢ┤ļŗ╣ ņĪ░Ļ▒┤ņØś Ļ▓░Ļ│╝ļź╝ ĒÅēĻ░Ć ĒĢśņśĆļŗż. ņØ╝ļČĆ Ļ░ĢņóģņŚÉ ļīĆĒĢ£ ņÜ®ņĀæņŗ£ĒÄĖņØś ļŗ©ļ®┤ņØä

Fig. 4ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż.

Table┬Ā2

Experimental conditions for LBW and FSW process comparisons

|

LBW |

Material (thickness) [mm] |

FSW |

|

Power [kW] |

Lv. |

Welding speed [m/min] |

Travel speed [m/min] |

Lv. |

Rotational speed [rpm] |

|

2.5 |

1 |

1.25 |

Al6060-T6 (3.3) |

1.0

0.8 |

1 |

2000 |

|

2 |

1.50 |

2 |

1500 |

|

3 |

1.75 |

3 |

1000 |

|

1 |

1.50 |

Al6082-T6 (3.3) |

1 |

2000 |

|

2 |

1.75 |

2 |

1500 |

|

3 |

2.00 |

3 |

1000 |

|

1 |

3.25 |

Al7021-T7 (3.3) |

1 |

2000 |

|

2 |

3.50 |

2 |

1500 |

|

3 |

3.75 |

3 |

1000 |

|

1 |

2.50 |

Al7H01-T7 (3.3) |

1 |

2000 |

|

2 |

2.75 |

2 |

1500 |

|

3 |

3.00 |

3 |

1000 |

|

2 |

1 |

4.25 |

Al7075-T6 (2.0) |

1.0

0.8

0.6 |

1 |

1200 |

|

2 |

4.5 |

2 |

1000 |

|

3 |

4.75 |

3 |

800 |

Fig.┬Ā4

Cross-sections of Al6060-T6 and Al7075-T6 weldments

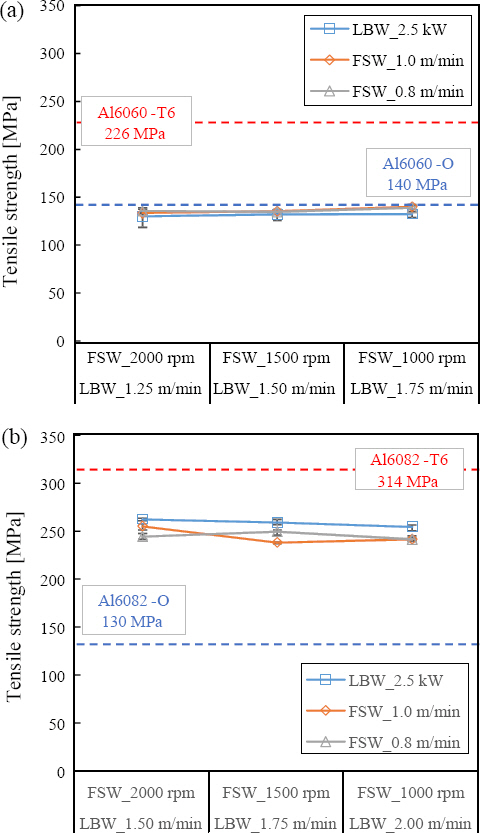

4.2 ņÜ®ņĀæņŗ£ĒÄĖņØś ņØĖņןĻ░ĢļÅä

ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØś Oņ×¼ļŖö ĒīÉņ×¼ļź╝ ņĀ£ņĪ░ĒĢ£ ņāüĒā£ļź╝ ņ¢┤ļŗÉļ¦üĒĢśĻ│Ā ņ×¼ Ļ▓░ņĀĢņŗ£Ēé© Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ĻĖ░Ļ│äņĀü Ļ░Ģņä▒ņØä Ē¢źņāüņŗ£Ēé¼ ļ¬®ņĀüņ£╝ļĪ£ ņŚ┤ņ▓śļ”¼ļź╝ ņ¦äĒ¢ēĒĢśļŖöļŹ░, 6ņ▓£Ļ│äņŚ┤ ļ░Å 7ņ▓£Ļ│äņŚ┤ņØś T6ņ×¼ļŖö Ļ│ĀņÜ®ĒÖöņ▓śļ”¼Ēøä ņØĖĻ│Ąņŗ£ĒÜ©ĒĢ£ Ļ▓āņØä ņØśļ»ĖĒĢśļ®░, T7ņ×¼ļŖö Ļ│ĀņÜ®ĒÖö ņ▓śļ”¼Ēøä Ļ│╝ņŗ£ĒÜ©ļź╝ ĒåĄĒĢ┤ ņĢłņĀĢĒÖö ņ▓śļ”¼ ĒĢ£ Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ņāüņŖ╣ĒĢ£ ĻĖ░Ļ│äņĀü Ļ░Ģņä▒ņØś ņāüņŖ╣ļČäņØś ņØ╝ļČĆ Ēś╣ņØĆ ņĀäļČĆļŖö ņÜ®ņĀæĻ│ĄņĀĢņØä ĒåĄĒĢ┤ ņåīņŗżļÉśĻĖ░ ļĢīļ¼ĖņŚÉ, ņÜ®ņĀæņŗ£ĒÄĖņØś ņØĖņןĻ░ĢļÅäļŖö Oņ×¼ņØś ņØĖņןĻ░ĢļÅäņÖĆ ļ╣äĻĄÉņØś ļīĆņāüņØ┤ ļÉ£ļŗż.

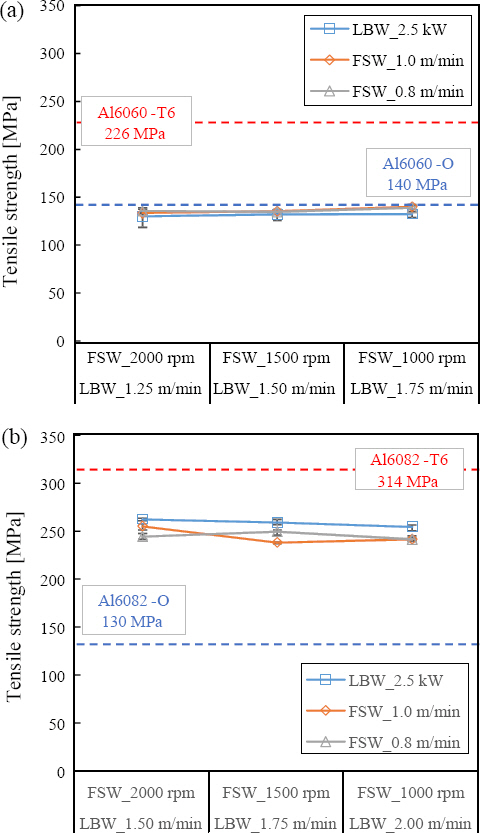

6ņ▓£Ļ│äņŚ┤ņŚÉ ļīĆĒĢ£ ņÜ®ņĀæĻĖ░ļ▓Ģ ļ░Å ņĪ░Ļ▒┤ļ│ä ņØĖņןĻ░ĢļÅäņØś Ļ▓░Ļ│╝ļŖö

Fig. 5ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż. Al6060-T6 ņØś Ļ▓ĮņÜ░ Ēīīļŗ©ņØĆ LBWņŚÉņä£ ņÜ®ņ£ĄļČĆ (Fusion Zone, ņØ┤ĒĢś FZ), FSWņŚÉņä£ SZ ļ░Å ņŚ┤ņśüĒ¢źļČĆ (Heat Affected Zone, ņØ┤ĒĢś HAZ)ņŚÉņä£ ļ░£ņāØĒĢśņśĆļŗż. LBWņÖĆ FSW ļ¬©ļæÉ ļ¬©ņ×¼ņØś 60% ņłśņżĆņØś ņØĖņן Ļ░ĢļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆņ£╝ļ®░ ņØ┤ļŖö Al6060-Oņ×¼ ņłśņżĆņØś ņØĖņןĻ░ĢļÅä

6)ņÖĆ ļÅÖņØ╝ĒĢśļŗż.

Fig.┬Ā5

Tensile test results of (a) Al6060-T6 and (b) Al6082- T6 by welding process and condition

ņĢäņÜĖļ¤¼ ņĄ£ļīĆ ļŗ©ņ£äņ×ģņŚ┤ļ¤ē ņĪ░Ļ▒┤ņØ┤ ņĄ£ņåī ļŗ©ņ£äņ×ģņŚ┤ļ¤ē ļīĆļ╣ä 40%Ļ░Ć ļ¦Äņ£╝ļéś, ļŗ©ņ£äņ×ģņŚ┤ļ¤ē ņłśņżĆņŚÉ ļö░ļźĖ ņØĖņןĻ░ĢļÅäņØś Ļ▓ĮĒ¢źņä▒ņØĆ ĒÖĢņØĖļÉśņ¦Ć ņĢŖņĢśļŗż. ņØ┤ļŖö ņäĀĒāØĒĢ£ Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņŚÉņä£ ņŚ┤ņ▓śļ”¼ļĪ£ Ē¢źņāüņŗ£Ēé© ņØĖņןĻ░ĢļÅäņØś Ē¢źņāü ļ¤ēņØ┤ ņÜ®ņĀæĻ│ĄņĀĢņØä ĒåĄĒĢ┤ ļ¬©ļæÉ ņĀ£Ļ▒░ļÉśņŚłņ£╝ļ®░, ņäĀĒāØĒĢ£ Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņØś ņĄ£ņåī ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņ£╝ļĪ£ļÅä ņŚ┤ņ▓śļ”¼ņØś ĒÜ©Ļ│╝Ļ░Ć ļ¬©ļæÉ ņĀ£Ļ▒░ļÉśņŚłļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ņĢäņÜĖļ¤¼, FZņØä Ļ░Ćņ¦ĆļŖö LBWņÖĆ ĻĘĖļĀćņ¦Ć ņĢŖņØĆ FSWĻ░Ć ņ£Āņé¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤ņØĖ Ļ▓āņØĆ FZņØś ņŚ░ĒÖö ļ¤ēņØ┤ FSW Ļ│ĄņĀĢņŚÉņä£ ļ░£ņāØĒĢśļŖö ņŚ░ĒÖö ņĀĢļÅäņÖĆ ņāüņØæĒĢśļŖö ņłśņżĆņ×äņØä ņØśļ»Ė ĒĢ£ļŗż.

Al6082-T6ņŚÉ ļīĆĒĢ£ LBW ņÜ®ņĀæņŗ£ĒÄĖņØĆ FZ ļ░Å HAZ ņŚÉņä£ Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśņśĆņ£╝ļ®░, ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņØ┤ ļåÆņØĆ 1.5 m/min ņŚÉņä£ļŖö HAZņŚÉņä£ļ¦ī Ēīīļŗ©ņØ┤ ļÉśņŚłļŗż. ņĀäņ▓┤ņĀüņØĖ ņØĖņןĻ░ĢļÅäļŖö FSWļ│┤ļŗż LBWĻ░Ć ļåÆņØĆ Ļ░ÆņØä ĻĖ░ļĪØĒĢśņśĆņ£╝ļéś ņ░©ņØ┤ļŖö 15 MPa ņłśņżĆņ£╝ļĪ£ ņŚŁņŗ£ ņ£ĀņØśļ»ĖĒĢśļŗżĻ│Ā ļ│╝ ņłśļŖö ņŚåļŗż. Al6060-T6 ņÖĆ ļÅÖņØ╝ĒĢśĻ▓ī ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņŚÉ ņØśĒĢ£ ņØĖņןĻ░ĢļÅäņØś Ļ▓ĮĒ¢źņØĆ ĒÖĢņØĖļÉśņ¦Ć ņĢŖņĢśļŗż. ļ░śļ®┤, Oņ×¼ ņłśņżĆņ£╝ļĪ£ņØś ņØĖņןĻ░ĢļÅä ĒĢśĻ░ĢņØĆ ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśļŗż.

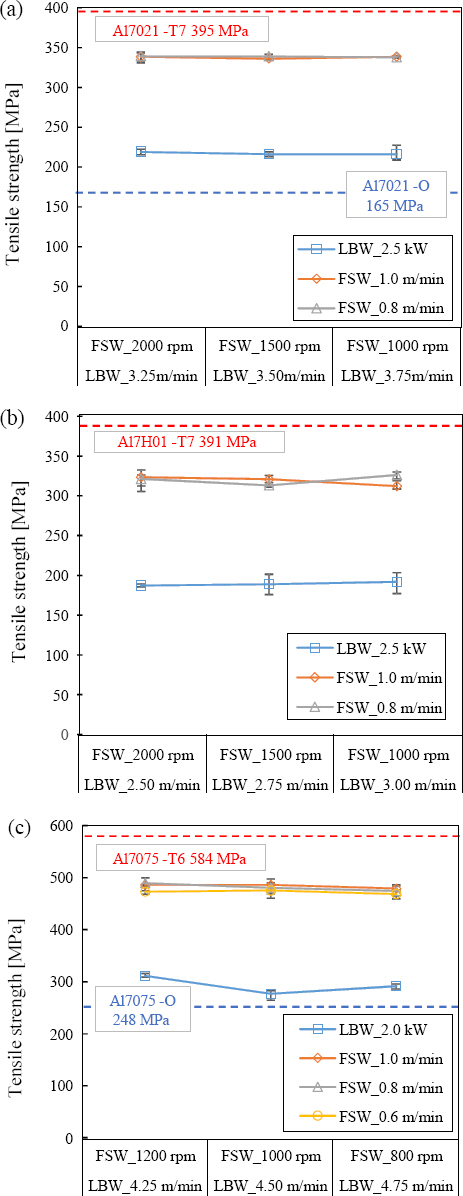

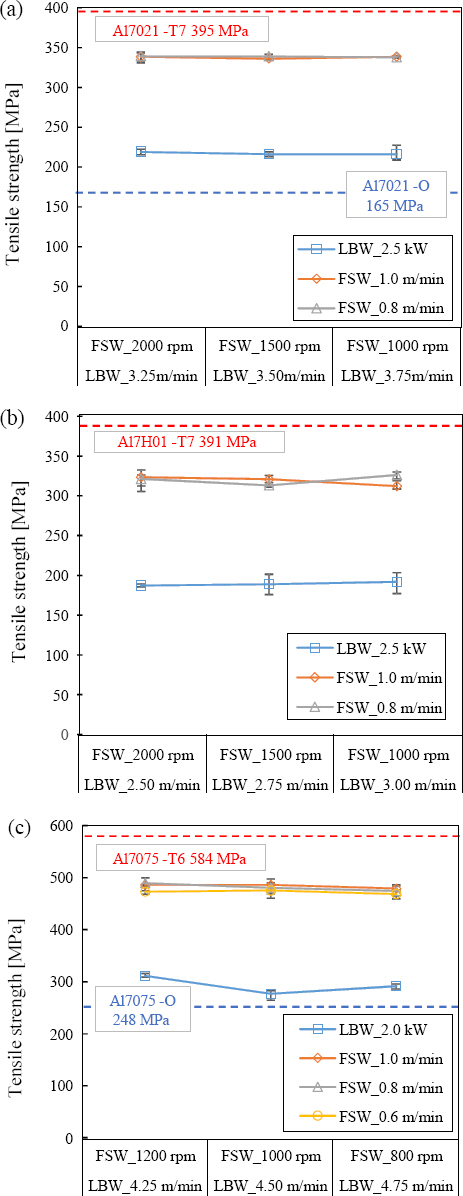

7ņ▓£Ļ│äņŚ┤ņŚÉ ļīĆĒĢ£ ņĖĪņĀĢĻ▓░Ļ│╝ļŖö

Fig. 6ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż. 7ņ▓£Ļ│äņŚ┤ņØĆ ļ¬©ļæÉ Ēīīļŗ©ņØ┤ LBWļŖö FZņŚÉņä£, FSWļŖö SZ ļ░Å HAZ ņŚÉņä£ ļ░£ņāØĒĢśņśĆļŗż. ņäĖ Ļ░Ģņóģ ļ¬©ļæÉ LBWļŖö ļ¬©ņ×¼ļīĆļ╣ä 48~58% ņłśņżĆņØś ņØĖņןĻ░ĢļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆņ£╝ļéś, Al7H01- T7ņØä ņĀ£ņÖĖĒĢśĻ│ĀļŖö Oņ×¼ ļ│┤ļŗż ļåÆņØĆ ņØĖņןĻ░ĢļÅäĻ░Ć ĒÖĢļ│┤ļÉśņŚłļŗż. ļ░śļ®┤, FSWļŖö ļ¬©ņ×¼ļīĆļ╣ä 82~89% ņłśņżĆņØś ņØĖņןĻ░ĢļÅäļź╝ ļŗ¼ņä▒ĒĢśņśĆļŗż. 7ņ▓£Ļ│äņŚ┤ ņŚŁņŗ£ļÅä ļŗ©ņ£äņ×ģņŚ┤ļ¤ē ņłśņżĆņŚÉ ļö░ļźĖ ņØĖņןĻ░ĢļÅäņØś Ļ▓ĮĒ¢źņä▒ņØä ĒÖĢņØĖ ĒĢĀ ņłś ņŚåņŚłļŗż.

Fig.┬Ā6

Tensile test results of (a) Al7021-T7, (b) Al7H01- T7 and (c) Al7075-T6 by welding process and condition

ņ£äņ╣śļ│ä ņŚ░ĒÖö ņĀĢļÅäļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ LBWļŖö 2ņłśņżĆ(Lv. 2) ņŗ£ĒÄĖņØś ļŗ©ļ®┤Ļ▓ĮļÅäļź╝, FSWļŖö ņØ┤ņåĪņåŹļÅä 0.8 m/min ņŚÉņä£ 2ņłśņżĆ(Lv. 2) ņŗ£ĒÄĖņØś ļŗ©ļ®┤Ļ▓ĮļÅäļź╝ ņĖĪņĀĢĒĢśņŚ¼

Fig. 7(a)ņÖĆ

(b) ņŚÉ Ļ░üĻ░ü ļÅäņŗ£ĒĢśņśĆļŗż.

Al6060-T6ļŖö ņŚ░ĒÖöņśüņŚŁ(FZ, SZ, HAZ)ņŚÉņä£ ļæÉ ņÜ®ņĀæĻĖ░ļ▓Ģ ļ¬©ļæÉ ņ£Āņé¼ĒĢ£ Ļ▓ĮļÅä ņØś ĒĢśļØĮņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, LBWņØś FZņŚÉņä£, ĻĘĖļ”¼Ļ│Ā FSWņØś HAZņŚÉņä£ ņĪ░ĻĖł ļŹö ļé«ņØĆ Ļ▓ĮļÅäĻ░Ć ņĖĪņĀĢļÉśņŚłļŗż. Al6082-T6ņØś Ļ▓ĮņÜ░ņŚÉļÅä ņ£Āņé¼ĒĢ£ Ļ▓ĮļÅä ĒĢśļØĮņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņŚłļŖöļŹ░, LBWņØś Ļ▓ĮņÜ░ HAZņŚÉņä£ Ļ░Ćņן ļé«ņØĆ Ļ▓ĮļÅäļź╝ ĻĖ░ļĪØĒĢśņśĆņ£╝ļ®░, ņØ┤Ļ▓āņØ┤ HAZņŚÉņä£ņØś Ēīīļŗ©ņØ┤ ņøÉņØĖņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņĀäļ░śņĀüņ£╝ļĪ£ Al6060-T6ņØś Ļ▓ĮļÅäĒĢśļØĮļ│┤ļŗż, Al6082-T6ņØś Ļ▓ĮļÅäĒĢśļØĮĒÅŁņØ┤ ļé«ņØĆ ĒÄĖņØĖļŹ░, Al6082 ņåīņ×¼ņŚÉ ĒżĒĢ©ļÉśņ¢┤ ņ׳ļŖö Mg, SiņÖĆ Ļ░ÖņØĆ Ļ░ĢĒÖöņāü ĒśĢņä▒ ņøÉņåīņØś ņ¢æņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā7

Hardness distributions on the (a)LBW weldment of 2nd level experiment condition (Lv. 2) and (b)FSW 0.8 m/min 2nd level experiment condition (Lv. 2) weldment

ļ░śļ®┤ 7ņ▓£Ļ│äņŚ┤ņØś Ļ▓ĮņÜ░ LBWņØś FZņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ Ēü░ Ļ▓ĮļÅäĒĢśļØĮņØä ĻĖ░ļĪØĒĢśņśĆļŗż. FSWņØś SZņÖĆ HAZ ņŚÉņä£ļŖö LBWņØś HAZ ņØś Ļ▓ĮļÅä Ļ░ÆĻ│╝ ņ£Āņé¼ĒĢ£ ņłśņ╣śļź╝ ĻĖ░ļĪØĒĢśņśĆļŗż. FZņŚÉņä£ņØś Ļ▓ĮļÅäĻ░Ć ĒĢśļØĮņØ┤ Ļ░Ćņן Ēü░ Al7075-T6 Ļ░Ć ļÅÖņØ╝ņŗ£ĒÄĖ(4.50 m/min)ņŚÉņä£ Ļ░Ćņן ļé«ņØĆ 47%ņØś ņĀæĒĢ®ĒÜ©ņ£©ņØä ļ│┤ņśĆņ£╝ļ®░, ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ Ļ▓ĮļÅäĒĢśļØĮņØä ĻĖ░ļĪØĒĢ£ Al7021- T7ņØś ņŗ£ĒÄĖ(3.50 m/min)ņŚÉņä£ Ļ░Ćņן ļåÆņØĆ 55%ņØś ņĀæĒĢ®ĒÜ©ņ£©ņØä ļ│┤ņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀüņÜ®ĒĢ£ ļæÉ ņÜ®ņĀæĻĖ░ļ▓ĢĻ│╝ Ļ░ĢņóģņŚÉņä£ņØś ņĀæĒĢ®ĒÜ©ņ£©ņØĆ Ļ▓ĮļÅäĒĢśļØĮ ņłśņżĆĻ│╝ ņ£ĀņØśļ»ĖĒĢ£ ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

5. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŚ┤ņ▓śļ”¼ĒśĢ 6ņ▓£Ļ│äņŚ┤ ņĢīļŻ©ļ»ĖļŖä 2ņóģĻ│╝, 7ņ▓£Ļ│äņŚ┤ ņĢīļŻ©ļ»ĖļŖä 3ņóģņŚÉ ļīĆĒĢ┤ņä£ Ļ░üĻ░ü ļĀłņØ┤ņĀĆļ╣ö ņÜ®ņĀæĻ│╝ ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæņØä ņłśĒ¢ēĒĢśĻ│Ā Ļ░ü ņÜ®ņĀæņŗ£ĒÄĖņØ┤ Ļ░Ćņ¦ĆļŖö ņØĖņןĻ░ĢļÅäļź╝ ņĖĪņĀĢĒĢśņŚ¼ ļ╣äĻĄÉĒĢśĻ│Ā ĒÅēĻ░Ć ĒĢśņśĆļŗż. ņŗżĒŚśņŚÉ ņé¼ņÜ®ĒĢ£ ņåīņ×¼ņŚÉ ļīĆĒĢ┤ ņĢäļלņÖĆ Ļ░ÖņØ┤ Ļ▓░Ļ│╝ļź╝ ņĀĢļ”¼ ĒĢĀ ņłś ņ׳ļŗż.

1) ņŚ┤ņ▓śļ”¼ĒśĢ 6ņ▓£ ļ░Å 7ņ▓£Ļ│äņŚ┤ ņĢīļŻ©ļ»ĖļŖäņØś ņÖäņĀäņÜ®ņ×ģņØä ņ£äĒĢ£ ļĀłņØ┤ņĀĆļ╣ö ņÜ®ņĀæņŚÉņä£ ĒĢäņÜöĒĢ£ ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņØĆ ĒĢ┤ļŗ╣ Ļ░ĢņóģņØ┤ Ļ░Ćņ¦ĆļŖö ņŚ┤ĒÖĢņé░ņ£©ņŚÉ ļ╣äļĪĆĒĢ£ļŗż.

2) ļ¬©ļōĀ ņŗżĒŚśņŚÉņä£ ļŗ©ņ£äņ×ģņŚ┤ļ¤ēĻ│╝ ņØĖņןĻ░ĢļÅäņŚÉ ļīĆĒĢ£ Ļ▓ĮĒ¢źņä▒ņØĆ ĒÖĢņØĖļÉśņ¦Ć ņĢŖņĢśļŗż. ņØ┤ļŖö ņŗżĒŚśņŚÉ ņé¼ņÜ®ĒĢ£ Ļ░Ćņן ļé«ņØĆ ļŗ©ņ£äņ×ģņŚ┤ļ¤ēņŚÉņä£ļÅä ņČ®ļČäĒĢ£ ņ×¼ļŻīņØś ņŚ┤ĒÖöĻ░Ć ļ░£ņāØĒĢśņśĆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņČöņĖĪļÉ£ļŗż.

3) 6ņ▓£Ļ│äņŚ┤ņØś ņĢīļŻ©ļ»ĖļŖäņØĆ ļĀłņØ┤ņĀĆļ╣ö ņÜ®ņĀæĻ│╝ ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņ¢╗ņØĆ ņÜ®ņĀæņŗ£ĒÄĖņØś ņØĖņןĻ░ĢļÅäļŖö ņ£Āņé¼ĒĢ£ ņłśņżĆņ£╝ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ļæÉ ĻĖ░ļ▓Ģ ļ¬©ļæÉ Al6060-T6ļŖö ļ¬©ņ×¼ļīĆļ╣ä 60%, Al6082-T6ļŖö ļ¬©ņ×¼ļīĆļ╣ä 87% ņłśņżĆņØä ļŗ¼ņä▒ĒĢśņśĆļŗż.

4) 7ņ▓£Ļ│äņŚ┤ņØś ņĢīļŻ©ļ»ĖļŖäņØĆ ļĀłņØ┤ņĀĆņÜ®ņĀæņØä ņłśĒ¢ēĒĢśņŚ¼ ņ¢╗ņØĆ ņÜ®ņĀæņŗ£ĒÄĖņØś ņĀæĒĢ®ĒÜ©ņ£©ņØĆ 48~58% ņłśņżĆņØ┤ļ®░, ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæņØś Ļ▓ĮņÜ░ 82~89% ņłśņżĆņØä ļŗ¼ņä▒ĒĢśņśĆļŗż.

5) ļ¬©ņ×¼ņØś ņÜ®ņ£ĄņØä Ļ▒░ņ╣śņ¦Ć ņĢŖļŖö Ļ│ĀņāüņÜ®ņĀæņØĖ ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæņØś ņĀæĒĢ®ļČĆļŖö ļĀłņØ┤ņĀĆļ╣ö ņÜ®ņĀæ ļīĆļ╣ä 7ņ▓£Ļ│äņŚ┤ ņĢīļŻ©ļ»ĖļŖäņŚÉņä£ļ¦ī ņāüļīĆņĀüņ£╝ļĪ£ ņÜ░ņłśĒĢ£ ņØĖņןĻ░ĢļÅäļź╝ ļ│┤ņØĖļŗż.

ņŚ┤ņ▓śļ”¼ļĪ£ ĻĖ░Ļ│äņĀü Ļ░Ģņä▒ņØ┤ Ļ░ĢĒÖöļÉ£ 6ņ▓£ ļ░Å 7ņ▓£Ļ│äņŚ┤ ņĢīļŻ©ļ»ĖļŖä ĒīÉņ×¼ņŚÉ ļīĆĒĢ┤ņä£ ļ¬©ņ×¼Ļ░Ć ņÜ®ņ£Ą ļ░Å Ļ│ĀĒÖöļź╝ Ļ▒░ņ╣śļŖö ļĀłņØ┤ņĀĆļ╣ö ņÜ®ņĀæņŚÉ ņØśĒĢ£ ņĀæĒĢ®ĒÜ©ņ£© ļ│┤ļŗż Ļ│ĀņāüņĀæĒĢ®ņØś ĒĢ£ ļ░®ļ▓ĢņØĖ ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæņØ┤ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņÜ░ņłśĒĢ£ ņĀæĒĢ®ĒÜ©ņ£©ņØä ļ│┤ņØ╝ Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆĒĢśņśĆņ£╝ļéś, 7ņ▓£Ļ│äņŚ┤ ņĢīļŻ©ļ»ĖļŖäņŚÉņä£ļ¦ī ļ¦łņ░░ĻĄÉļ░śņÜ®ņĀæņØ┤ ņÜ░ņłśĒĢ£ ņĀæĒĢ®ĒÜ©ņ£©ņØä ļ│┤ņØ┤ļŖö ļ░śļ®┤, 6ņ▓£Ļ│äņŚ┤ ņĢīļŻ©ļ»ĖļŖäņŚÉņä£ļŖö ļÅÖļō▒ĒĢ£ ņłśņżĆņØś ņĀæĒĢ®ĒÜ©ņ£©ņØä ļ│┤ņśĆļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print