1. ņä£ ļĪĀ

ļīĆĻĖ░ ņżæņ£╝ļĪ£ ļ░®ņČ£ļÉśļŖö ņØ┤ņé░ĒÖöĒāäņåīļŖö ņ¦ĆĻĄ¼ ņś©ļé£ĒÖöņØś ņŻ╝ņÜö ņÜöņØĖņ£╝ļĪ£ ņØĖņŗØļÉśļŖöļŹ░, ņŻ╝ļĪ£ ĒÖöņäØņŚ░ļŻīņØś ņŚ░ņåīĻ│╝ņĀĢņŚÉņä£ ļ░░ņČ£ļÉ£ļŗż. ņłśņåĪĻĖ░ĻĖ░ņŚÉņä£ ļ░░ņČ£Ļ░ĆņŖż ņĀĆĻ░ÉņØä ņ£äĒĢ£ ĒÜ©Ļ│╝ņĀüņØĖ ļ░®ļ▓ĢņżæņØś ĒĢśļéśļŖö ņ░©ļ¤ēņØś ļ¼┤Ļ▓īļź╝ Ļ░Éņåīņŗ£ĒéżļŖö Ļ▓āņØ┤ļŗż. ļ»ĖĻĄŁ ņŚÉļäłņ¦Ćņä▒(DOE)ņØś ļ│┤Ļ│ĀņŚÉ ļö░ļź┤ļ®┤, ņ░©ļ¤ēņØś ņżæļ¤ēņØä 10% ņżäņØ┤ļ®┤ 7~8%ņØś ņŚ░ļ╣äļź╝ ņ”ØĻ░Ćņŗ£ņ╝£ ņØ┤ņé░ĒÖöĒāäņåī ļ░░ņČ£ļ¤ēņØä Ļ░Éņåīņŗ£Ēé¼ ņłś ņ׳ļŗż

1). ņ░©ņ▓┤ņØś ļ¼┤Ļ▓īļź╝ ņżäņØ┤ĻĖ░ ņ£äĒĢśņŚ¼ Ļ│ĀĻ░ĢļÅäĻ░Ģ, ņĢīļŻ©ļ»ĖļŖä, ļ¦łĻĘĖļäżņŖś, CFRP ļō▒ ļ¼┤Ļ▓ī ļīĆļ╣ä Ļ░ĢļÅäĻ░Ć ļåÆņØĆ Ļ▓Įļ¤ēņåīņ×¼ņØś ņĀüņÜ®ņØä ņ”ØĻ░Ćņŗ£ĒéżĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ ņĢīļŻ©ļ»ĖļŖäņØĆ ĻĘ£ņåī ļŗżņØīņ£╝ļĪ£ ļČĆņĪ┤ļ¤ēņØ┤ ļ¦ÄĻ│Ā, ņāüņÜ® ĻĖłņåŹ ņżæņŚÉņä£ļŖö ļ¦łĻĘĖļäżņŖś ļŗżņØīņ£╝ļĪ£ ļ░ĆļÅäĻ░Ć ļé«ņØĆ ņåīņ×¼ņØ┤ļŗż. ļśÉĒĢ£ ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØĆ ļ╣äĻĄÉņĀü ņŚŁņé¼Ļ░Ć ņśżļלļÉśņ¢┤ ļŗżņ¢æĒĢ£ ĒĢ®ĻĖłĻ│äĻ░Ć Ļ░£ļ░£ļÉśņŚłĻ│Ā, Ļ░ĆĻ│Ą, ņÜ®ņĀæ, ļ░®ņŗØ ļō▒ ļČĆĒÆłĒÖöļź╝ ņ£äĒĢ£ ĻĖ░ņłĀņØ┤ Ļ░£ļ░£ļÉśņŚłļŗż. ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØĆ ņé░ĒÖöņä▒, ņŚ┤ ļ░Å ņĀäĻĖ░ņĀäļÅäļÅäĻ░Ć ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ ņóģļלņØś ļ░®ļ▓Ģņ£╝ļĪ£ ņÜ®ņĀæņØ┤ Ļ╣īļŗżļĪ£ņÜ░ļéś, ņÜ®ņĀæņןļ╣äņØś ļ░£ņĀäņŚÉ ļö░ļØ╝ ņĄ£ĻĘ╝ņŚÉļŖö ļ¼┤ļé£Ē׳ ņÜ®ņĀæņØ┤ Ļ░ĆļŖźĒĢśļŗż. ĒŖ╣Ē׳ TIGņÜ®ņĀæņØĆ ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØś ņÜ®ņĀæņŚÉņä£ ļ╣äņÜ®ņØ┤ ļé«ņØä ļ┐Éļ¦īņĢäļŗłļØ╝ ņÜ®ņĀæļČĆ ņä▒ļŖźņØ┤ ņÜ░ņłśĒĢśļŗż

2-6).

ĒĢ£ĒÄĖ, ļ│Ąņ×ĪĒĢ£ ĒśĢņāüņØś ļČĆĒÆłņØś ņĀ£ņĪ░ņŚÉļŖö ņĢäĒü¼ņÜ®ņĀæņØ┤ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖöļŹ░, ļ╣äņ▓Āņåīņ×¼ Ēś╣ņØĆ ņåīĻĘ£ļ¬© ņāØņé░ņŚÉļŖö TIG ņÜ®ņĀæņØ┤ ņé¼ņÜ®ļÉ£ļŗż. TIG ņÜ®ņĀæņØĆ ĒĢäļ”┐, ļ¦×ļīĆĻĖ░, Ļ▓╣ņ╣śĻĖ░ ļō▒ ļŗżņ¢æĒĢ£ ņØ┤ņØīļČĆņŚÉ ņĀüņÜ®ņØ┤ Ļ░ĆļŖźĒĢśļŗż. ĻĘĖļ¤¼ļéś ņ×ģņŚ┤ļ¤ēņØ┤ Ļ│╝ļŗżĒĢśļ®┤ ņÜ®ņĀæņŚÉ ļö░ļźĖ ņŚ┤ņØæļĀźņØ┤ ļ░£ņāØĒĢśĻ▓ī ļÉśĻ│Ā, ņāüļŗ╣ļ¤ēņØś ļé┤ļČĆņØæļĀźņØ┤ ļ¬©ņ×¼ ļé┤ļČĆņŚÉ ņČĢņĀüļÉśņ¢┤ ļ│ĆĒśĢņŚÉ ļö░ļźĖ ņÜ®ņĀæļČłļ¤ēņØ┤ ļ░£ņāØļÉ£ļŗż

5). ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØś TIG ņÜ®ņĀæļČĆļŖö ļ╣ĀļźĖ ņŚ┤ņĀäļŗ¼ ļ░Å ĒīĮņ░Į/ņłśņČĢņ£╝ļĪ£ ņŚ┤ļ│ĆĒśĢņØ┤ ļ¦ÄņØ┤ ļ░£ņāØĒĢśņ¦Ćļ¦ī Ļ┤ĆļĀ© ņŚ░ĻĄ¼ļŖö ļ¦ÄņØ┤ ļČĆņĪ▒ĒĢ£ ņŗżņĀĢņØ┤ļŗż

7).

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö Ļ│ĀĻ░ĢļÅä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØĖ A6061 ņåīņ×¼ņØś TIG ņÜ®ņĀæ ĒŖ╣ņä▒ņŚÉ ļīĆĒĢśņŚ¼ ņĢīņĢäļ│┤ņĢśļŗż. ņÜ®ņĀæļČĆ ĒÆłņ¦łņØĖņ×ÉļōżņØĆ ņÜ®ņ×ģĻ╣ŖņØ┤, ļ╣äļō£ĒÅŁ ļ░Å ņ¢ĖļŹöĒĢäņØä ņäĀņĀĢĒĢśņśĆĻ│Ā, ļ│ĆņłśļŖö ņÜ®ņĀæņĀäļźś, ņØ┤ņåĪņåŹļÅä ļ░Å ņĢäĒü¼ĻĖĖņØ┤ļź╝ ņäĀņĀĢĒĢśņśĆļŗż. ņĀüņØĆ ņŗżĒŚśĒÜīņłśļĪ£ ļŗżņ¢æĒĢ£ ļ│ĆņłśļōżņØś ņśüĒ¢źņØä ņĀĢļ░ĆĒĢśĻ│Ā ņ×¼Ēśäņä▒ņ׳Ļ▓ī ņĢīņĢäļ│┤ĻĖ░ ņ£äĒĢśņŚ¼ ņŗżĒŚśĻ│äĒÜŹļ▓ĢņŚÉ ļö░ļØ╝ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśņśĆļŗż. ļśÉĒĢ£, ļ░śņØæĒæ£ļ®┤ļČäņäØļ▓Ģ(Response Surface Methodology)ņØä ņĀüņÜ®ĒĢśņŚ¼ ņĄ£ņĀüņØś ļ╣äļō£ ĒśĢņāüņØä Ļ░Ćņ¦ĆļŖö ņÜ®ņĀæņĪ░Ļ▒┤ņØä ņäĀņĀĢĒĢśņśĆļŗż.

Fig.┬Ā1

Plot of response surface methodology

2. ņØ┤ļĪĀņĀü ļ░░Ļ▓Į

TIG ņÜ®ņĀæņŚÉņä£ļŖö ļŗżņ¢æĒĢ£ Ļ│ĄņĀĢļ│ĆņłśļōżņØ┤ ņÜ®ņĀæļČĆ ņä▒ļŖźņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļ®░, ļ│Ćņłśļōż ņé¼ņØ┤ņŚÉ ĻĄÉĒśĖņ×æņÜ®ņØ┤ ļ░£ņāØĒĢśĻĖ░ļÅä ĒĢ£ļŗż. ļŗżņ¢æĒĢ£ Ļ│ĄņĀĢļ│Ćņłś ļ░Å ļ░śņØæņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓ĮņÜ░ ņŗżĒŚśĻ│äĒÜŹļ▓ĢņŚÉ ļö░ļØ╝ ņÜ®ņĀæņĪ░Ļ▒┤ņØä ņäĀņĀĢĒĢśĻ│Ā ņŗżĒŚśņØä ņłśĒ¢ēĒĢśļŖö Ļ▓āņØ┤ ĒÜ©ņ£©ņĀüņØ┤ļŗż. ļīĆĒæ£ņĀüņØĖ ņŗżĒŚśĻ│äĒÜŹļ▓ĢņØĆ ņÜöņØĖļ░░ņ╣śļ▓Ģ, ļ░śņØæĒæ£ļ®┤ļČäņäØļ▓Ģ, ļŗżĻĄ¼ņ░ī ņŗżĒŚśĻ│äĒÜŹļ▓Ģ ļō▒ņØ┤ ņ׳ļŗż.

2.1 ļ░śņØæĒæ£ļ®┤ļČäņäØļ▓Ģ

ļ░śņØæĒæ£ļ®┤ļČäņäØļ▓ĢņŚÉņä£ Ļ░ü ņØĖņ×ÉĻ░äņØś ņŻ╝ ĒÜ©Ļ│╝ņÖĆ ĻĄÉĒśĖņ×æņÜ®ņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ļ░ü ĒÜ©Ļ│╝ņŚÉ ļīĆĒĢ┤ ĻĘĖļלĒöäļĪ£ ļéśĒāĆļé┤ņŚłņØä ļĢī, ņāüĒśĖ ĻĄÉĒśĖņ×æņÜ®ņŚÉ ņØśĒĢ┤ ņäĀĒśĢņØ┤ ņĢäļŗī ļ╣äņäĀĒśĢņ£╝ļĪ£ ļéśĒāĆļé£ļŗż. ļö░ļØ╝ņä£ ņČ£ļĀźļ│Ćņłśļź╝ ņĄ£ņĀüĒÖöņŗ£ĒéżĻĖ░ ņ£äĒĢ£ ļ░śņØæĒæ£ļ®┤ņØĆ, ĒÜīĻĘĆļČäņäØ(Regression analysis) ļ░®ļ▓ĢņŚÉ ņØśĒĢ┤ ņČöņĀĢļÉśļ»ĆļĪ£ 2ņ░© ĒÜīĻĘĆļ¬©ļŹĖņØä ņŗżĒŚśĻ│äĒÜŹļ▓ĢņØś Ēæ£ņŚÉ ļ¦×ņČś ņŗżĒŚśņØś Ļ▓░Ļ│╝ Ļ░ÆņØä ĒåĄĒĢ┤ ĻĄ¼ĒĢśļ®░, ņŗØ(1)Ļ│╝ Ļ░ÖņØ┤ ļéśĒāĆļéĖļŗż

8).

ņŚ¼ĻĖ░ņä£ ┼ĘļŖö ļ░śņØæļ¤ē yņØś ņČöņĀĢ Ļ░ÆņØ┤Ļ│Ā,

xi,

xj ļŖö ņ×ģļĀźļ│ĆņłśļōżņØś ņĮöļō£ļ│Ćņłś Ļ░Æ(Coded unit)ņØ┤ļ®░,

B0,

Bi,

Bij ļŖö ņĄ£ņåīņ×ÉņŖ╣ļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ĻĄ¼ĒĢ£ Ļ│äņłśņØ┤ļ®░ kļŖö ņÜöņØĖņØś Ļ░£ņłśņØ┤ļŗż. ļ░śņØæĒæ£ļ®┤ļČäņäØļ▓ĢņØĆ ņŗØ (1) ļ░Å

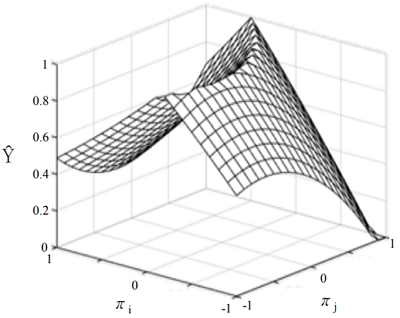

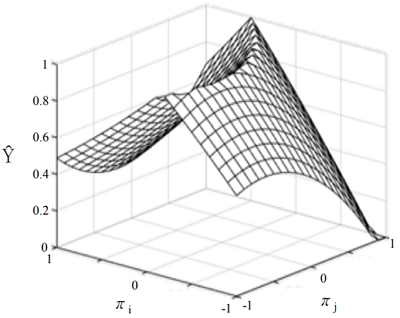

Fig. 2ņŚÉ ļéśĒāĆļéĖ Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņŚ¼ļ¤¼ Ļ░£ņØś ņ×ģļĀźļ│Ćņłś

xi,,

xj Ļ░Ć ļ│ĄĒĢ®ņĀüņØĖ ņ×æņÜ®ņØä ĒĢ©ņ£╝ļĪ£ņŹ© ņ¢┤ļ¢ż ņČ£ļĀźļ│Ćņłś ┼ĘņŚÉ ņśüĒ¢źņØä ņŻ╝Ļ│Ā ņ׳ņØä ļĢī, ņØ┤ļ¤¼ĒĢ£ ļ░śņØæņØś ļ│ĆĒÖöĻ░Ć ļ░śņØæĒæ£ļ®┤ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņŚÉ ļīĆĒĢ£ ĒåĄĻ│äņĀüņØĖ ļČäņäØļ░®ļ▓ĢņØĖļŹ░

9), ņ¦üĻĄÉ ļĖöļĪØņØä ļ¦īļōżĻĖ░ ņÜ®ņØ┤ĒĢśĻ│Ā, 2ņ░© ĒÜīĻĘĆļ¬©ļŹĖņØä ņāØņä▒ĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņĄ£ņĀüņØś ņĪ░Ļ▒┤ņØä ņ░ŠņØä ņłś ņ׳ļŗż. ļśÉĒĢ£

Fig. 2ņÖĆ Ļ░ÖņØĆ BBD(Box-Benh- ken Design)ļ░®ļ▓ĢņØĆ ĻĘ╣ņĀÉņØś ņŗżĒŚśņØä ņĀ£ņÖĖĒĢ©ņ£╝ļĪ£ņŹ© ņŗżĒŚś ĒܤņłśĻ░Ć ļ╣äĻĄÉņĀü ņĀüņ¢┤ņä£ ļ░śņØæĒæ£ļ®┤ļČäņäØņŚÉņä£ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉ£ļŗż.

Fig.┬Ā2

2.2 F-testņÖĆ P-valueļź╝ ĒåĄĒĢ£ ĒÜīĻĘĆļ¬©ļŹĖņØś Ļ▓ĆņĀĢ ļ░Å ĒśĖĻ░ÉļÅä ĒĢ©ņłś

BBD ļ░®ļ▓ĢņŚÉ ņØśĒĢ┤ ĻĄ¼ĒĢ┤ņ¦ä ĒÜīĻĘĆņŗØņØś ņ£ĀņØśņä▒ņŚÉ ļīĆĒĢ£ ĒīÉļŗ©ņØĆ F-test ļ░Å P-valueņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉ£ļŗż. F-testņŚÉņä£ļŖö, Ēæ£ļ│Ė ņ¦æļŗ©ņØĖ F

0ņØś Ļ░ÆņØ┤ ļ¬©ņ¦æļŗ©ņØĖ F(╬▒)ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ Ēü¼ļ®┤ Ēü┤ņłśļĪØ ĒÜīĻĘĆļ░®ņĀĢņŗØņØś ņĀĢļÅäĻ░Ć ņóŗļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż

10). P-valueņØś Ļ▓ĮņÜ░, ņśłņĖĪļÉ£ ĒåĄĻ│ä Ļ░ÆĻ│╝ ļŗżļźĖ Ļ▓░Ļ│╝ Ļ░ÆņØ┤ ļéśņś¼ ĒÖĢļźĀņØä ļ¦ÉĒĢśļŖö Ļ▓āņ£╝ļĪ£ P-valueņØś Ļ░ÆņØ┤ ņ£ĀņØśņłśņżĆņØĖ 0.05ļ│┤ļŗż ļé«ņØäņłśļĪØ ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖņØś ņĀĢļÅäĻ░Ć ņóŗļŗżĻ│Ā ĒīÉļ│äļÉ£ļŗż.

ĒśĖĻ░ÉļÅä ĒĢ©ņłśļŖö ļŗżņżæņØæļŗĄņŚÉ ļīĆĒĢ£ ņĄ£ņĀü ņ×ģļĀź Ļ░ÆņØä ņ░ŠņĢäņŻ╝ļŖö ļ░®ļ▓Ģņ£╝ļĪ£, ĒÜīĻĘĆļ¬©ļŹĖņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ░ü ņØæļŗĄņŚÉ ļīĆĒĢ£ ĒśĖĻ░ÉļÅä ĒĢ©ņłśņØś ļ▓öņ£äļź╝ 0~1ļĪ£ ņĀĢņØśĒ¢łņØä ļĢī Ļ░ü ņØæļŗĄņŚÉ ļīĆĒĢ£ ļ¦īņĪ▒ļÅäĻ░Ć Ēü┤ņłśļĪØ 1ņŚÉ ĻĘ╝ņĀæĒĢśĻ│Ā ļ¦īņĪ▒ļÅäĻ░Ć ņ×æņØäņłśļĪØ 0ņŚÉ ĻĘ╝ņĀæĒĢ£ļŗż

11).

3. ņŗżĒŚśļ░®ļ▓Ģ ļ░Å ņł£ņä£

ņÜ®ņĀæņżĆļ╣ä, ņĪ░Ļ▒┤ņäĀņĀĢ, ņÜ®ņĀæņŗżĒŚś, ļŹ░ņØ┤Ēä░ļČäņäØ ļ░Å ņĄ£ņĀüĒÖöļŖö

Fig. 3Ļ│╝ Ļ░ÖņØ┤ ņłśĒ¢ēĒĢśņśĆļŗż. BBD ļ░®ļ▓Ģņ£╝ļĪ£ ņäżĻ│äļÉ£ ņĪ░Ļ▒┤ņ£╝ļĪ£ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśĻ│Ā, ĻĘĖ ņŗżĒŚś Ļ▓░Ļ│╝ Ļ░Æņ£╝ļĪ£ļČĆĒä░ ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖņØä ļÅäņČ£ĒĢśĻ│Ā, ĒÜīĻĘĆļ¬©ļŹĖņØś ņĀüĒĢ®ļÅäļŖö ANOVA, F-test, P-value ļ░Å Ļ▓░ņĀĢĻ│äņłś(

R2)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ļ▓ĆņĀĢĒĢśņśĆļŗż. Ļ▓ĆņĀĢ ņÖäļŻī Ēøä, ĒśĖĻ░ÉļÅä ĒĢ©ņłśņÖĆ ļ░śņØæĒæ£ļ®┤ļ▓ĢņØä ņé¼ņÜ®ĒĢśņŚ¼ ņĄ£ņĀüĒÖöĒĢśņśĆņ£╝ļ®░, ļ│ĄĒĢ® ĒśĖĻ░ÉļÅä ĒĢ©ņłśļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņĄ£ņĀüĒÖö Ļ▓░Ļ│╝ ļ░Å ĒÜīĻĘĆļ¬©ļŹĖņØś ņĀĢĒÖĢļÅäļź╝ Ļ▓Ćņé¼ĒĢśņśĆļŗż.

Fig.┬Ā3

Typical process of experiment and data analysis

3.1 ņÜ®ņĀæ ņĪ░Ļ▒┤

ļ│Ė ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ņåīņ×¼ļŖö ņÜ®ņĀæņä▒Ļ│╝ ņä▒ĒśĢņä▒ņØ┤ ņÜ░ņłśĒĢśņŚ¼ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö A6061 ĒĢ®ĻĖłņØ┤ņŚłļŗż.

Table 1ņŚÉ A6061 ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś ĒÖöĒĢÖņĀü ņä▒ļČäņØä ļéśĒāĆļé┤ņŚłļŗż. ņÜ®ņĀæņŗ£ĒÄĖņØĆ 160mm ├Ś 75mm ├Ś 2 mmļĪ£ ņĀłļŗ©ĒĢśĻ│Ā, ņØ┤ļ®┤ļ╣äļō£ ņāØņä▒ ļČĆĻĘ╝ņØä ņŚÉĒŗĖņĢīņĮ£ļĪ£ ņäĖņĀüĒĢśņśĆļŗż.

Table┬Ā1

Chemical compositions of A6061 aluminum alloy (wt.%)

|

Al |

Cu |

Si |

Mn |

Mg |

Zn |

Fe |

|

bal. |

0.15~0.4 |

0.4~0.8 |

0.15 |

0.8~1.2 |

0.25 |

0.7 |

ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØś TIG ņÜ®ņĀæņŚÉņä£ ļ╣äļō£ ĒśĢņāüņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņØĖņ×ÉļŖö ņÜ®ņĀæņĀäļźś, ņØ┤ņåĪņåŹļÅä, ņĢäĒü¼ ĻĖĖņØ┤, ĒåĀņ╣ś Ļ░üļÅä, ļ│┤ĒśĖĻ░ĆņŖżņØś ņóģļźśņÖĆ ņ£Āļ¤ē ļō▒ņØ┤ ņ׳ļŗż. ņśłļ╣äņŗżĒŚśņØä ĒåĄĒĢ┤ ņŻ╝ņÜö ņ×ģļĀźļ│ĆņłśļĪ£ ņÜ®ņĀæņĀäļźś, ņØ┤ņåĪņåŹļÅä ļ░Å ņĢäĒü¼ĻĖĖņØ┤ļź╝ ņäĀņĀĢĒĢśņśĆļŗż. ĒåĀņ╣śĻ░üļÅä, ņĀäĻĘ╣ņ¦üĻ▓Į ļ░Å ļ│┤ĒśĖĻ░ĆņŖż ļō▒ņØĆ Ļ│ĀņĀĢļ│ĆņłśļĪ£ ĒĢśņŚ¼

Table 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņÜ®ņĀæļČĆ ĒÆłņ¦łņØä ļéśĒāĆļé┤ļŖö ņČ£ļĀźļ│ĆņłśļŖö ņÜ®ņ×ģĻ╣ŖņØ┤ņÖĆ ļ╣äļō£ĒÅŁņØä ņäĀņĀĢĒĢśņśĆļŗż. ņÜ®ņĀæĻĖ░ļŖö Froniusņé¼ņØś Magic Wave 3000 TIG ņÜ®ņĀæĻĖ░ņØ┤ļ®░, AC ņĀäļźśļĪ£ ņŗżņŗ£ĒĢśņśĆļŗż. ņÜ®ņĀæņØĆ

Fig. 4ņÖĆ Ļ░ÖņØ┤ ņĢäļלļ│┤ĻĖ░ (1G) ņ×ÉņäĖļĪ£ ļ╣äļō£ ņś© ĒöīļĀłņØ┤ĒŖĖļĪ£ ĒĢśņśĆņ£╝ļ®░, ņÜ®ņĀæĻĖĖņØ┤ļŖö 120 mmņØ┤ņŚłļŗż.

Table┬Ā2

Fixed conditions for TIG welding for A6061 aluminum alloy

|

Torch angle (┬░) |

90 |

|

Gas |

Ar |

|

Gas flow (l/min) |

15 |

|

Electrodes (mm) |

3 |

Fig.┬Ā4

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļ¬®Ēæ£ ĒśĢņāü ņ╣śņłśļź╝ ļ¦īņĪ▒ĒĢśļŖö ņÜ®ņĀæņĪ░Ļ▒┤ņØä ņ░ŠĻĖ░ ņ£äĒĢ┤, ņĢ×ņä£ ņäżļ¬ģĒĢ£ BBD ļ░®ļ▓ĢņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ņ×ģļĀźļ│ĆņłśņØĖ ņÜ®ņĀæņĪ░Ļ▒┤ņØĆ ņĀäļźś(X

1)ļŖö 100~120A, ņĢäĒü¼ ĻĖĖņØ┤(X

2)ļŖö 1~3mm, ņÜ®ņĀæņåŹļÅä(X

3)ļŖö 6~8mm/sņØ┤ņŚłņ£╝ļ®░

Table 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā3

Factors and level for experimental design

|

Level |

X1 current (A) |

X2 Arc length (mm) |

X3 Welding speed (mm/s) |

|

1 |

120 |

3 |

10 |

|

0 |

110 |

2 |

8 |

|

-1 |

100 |

1 |

6 |

3.2 ņÜ®ņĀæļ╣äļō£ ĒśĢņāü ņĖĪņĀĢ

ņÜ®ņĀæņØĆ case ļŗ╣ 3ĒÜī ļ░śļ│ĄĒĢśņśĆņ£╝ļ®░, ņÜ®ņĀæ ļ╣äļō£ņØś ņżæĻ░äņØĖ 60mm ņ¦ĆņĀÉņŚÉņä£ ļ¬©ņ×¼ļź╝ ņĪ░ņ¦üĻ▓Ćņé¼ņÜ® ņŗ£ĒÄĖņØä ņ▒äņĘ©ĒĢśņśĆļŗż. ņÜ®ņĀæļČĆļź╝ ņŚ░ļ¦ł ļ░Å ļČĆņŗØņŗ£ņ╝£ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņŚ¼ ņāüļČĆļ╣äļō£Ēż(WU), ĒĢśļČĆļ╣äļō£ĒÅŁ(WL), ņÜ®ņ×ģĻ╣ŖņØ┤(D), ņ¢ĖļŹöĒĢä(HU), ļ╣äļō£ņ│Éņ¦É(HS)ņØä ņĖĪņĀĢĒĢśņśĆļŗż.

3.3 Ļ▓ĆņĀĢ ļ░Å ņÜ®ņĀæ ĒÆłņ¦ł ĒÅēĻ░Ć

A6061 ĒĢ®ĻĖłņØś TIG ņÜ®ņĀæļČĆņŚÉņä£ ņĖĪņĀĢĒĢ£ ļ╣äļō£ĒÅŁĻ│╝ ņÜ®ņ×ģĻ╣ŖņØ┤ņØś ĒÅēĻĘĀĻ░ÆņØĆ ĒåĄĻ│äļČäņäØ ĒöäļĪ£ĻĘĖļשņØĖ Minitab 17ņØä ņé¼ņÜ®ĒĢśņŚ¼ ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖņØä ļÅäņČ£ĒĢśņśĆļŗż. ĒÜīĻĘĆļ¬©ļŹĖņØĆ ņ£ĀņØśņłśņżĆ 5%ņŚÉņä£ F-testņÖĆ P-valueļĪ£ļČĆĒä░ Ļ▓ĆņĀĢĒĢśņśĆļŗż. ņÜ®ņĀæ ļ╣äļō£ņØś ļŗ©ļ®┤ĒśĢņāüņØĆ

Fig. 5ņÖĆ Ļ░ÖņØ┤ ņÖäņĀäņÜ®ņ×ģĻ│╝ ļČłņÖäņĀäņÜ®ņ×ģņØś ļæÉ Ļ░Ćņ¦Ć ĒśĢņāüņ£╝ļĪ£ ļīĆļ│äļÉśņŚłļŗż. ņØ┤ļ®┤ ļ╣äļō£Ļ░Ć ņāØņä▒ļÉśņ¦Ć ņĢŖņØĆ ļČłņÖäņĀäņÜ®ņĀæņØś Ļ▓ĮņÜ░, ĒĢśļČĆļ╣äļō£ĒÅŁ W

LņØĆ ņ£ĀņØśĒĢśņ¦Ć ņĢŖņĢśļŗż. Ļ▓░ĒĢ©ņØś ĻĖ░ņżĆņØĖ H

UņÖĆ H

S ņŚŁņŗ£ ļČłĻĘĀņØ╝ĒĢśĻ▓ī ļéśĒāĆļé¼ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņ¢ĖļŹöĒĢä(H

U) ļ░Å ļ╣äļō£ņ│Éņ¦É(H

S) ņĄ£ļīĆĻ░ÆņØĆ Ļ░üĻ░ü 0.26mm ļ░Å 0.38mm ņØĖļŹ░, ņÜ®ņĀæļČĆ ĒśĢņāüņŚÉ ļīĆĒĢ£ ĻĘ£Ļ▓®(ISO 6520)ņŚÉņä£ ņ¢ĖļŹöĒĢä(H

U) ļ░Å ļ╣äļō£ņ│Éņ¦É(H

S)ņØś ĒŚłņÜ®ĒĢ£ļÅäļŖö Ļ░üĻ░ü 0.4 mm ļ░Å 0.5 mmņØ┤ļ»ĆļĪ£, H

UņÖĆ H

SļŖö ĒÆłņ¦łņØĖņ×ÉļĪ£ļČĆĒä░ ļ░░ņĀ£ĒĢśņŚ¼ļÅä ļ¼┤ļ░®ĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż. ņÜ®ņ×ģĻ╣ŖņØ┤ņØś ĒśĖĻ░ÉļÅä ĒĢ©ņłśņŚÉņä£ ĒĢśĒĢ£Ļ░ÆņØĆ 1.8 mm(ISO 6520 ĻĘ£Ļ▓®ņØś ņżæĻ░ä ļŗ©Ļ│ä), ļ¬®Ēæ£Ļ░ÆņØĆ 2mm ļ░Å ņāüĒĢ£ Ļ░ÆņØĆ 2.2 mmļĪ£ ņäżņĀĢ ĒĢśņśĆļŗż. ļ╣äļō£ ĒÅŁņŚÉ ļīĆĒĢ┤ņä£ļŖö ĒŖ╣ņĀĢņØś ĻĘ£Ļ▓®ņØ┤ ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ, ņÜ®ņĀæļČĆ ņä▒ļŖźĻ│╝ ļ│ĆĒśĢņØä Ļ│ĀļĀżĒĢśņŚ¼ ņĀüņĀĢ ļ╣äļō£ĒÅŁņØś ļ▓öņ£äļź╝ 3.5~5.5 mmļĪ£ ņäżņĀĢĒĢśņśĆļŗż. ņÜ®ņ×ģĻ╣ŖņØ┤ņÖĆ ļ╣äļō£ĒÅŁņŚÉ ļīĆĒĢ£ ĒśĖĻ░ÉļÅä ĒĢ©ņłśņŗØņØä ņŗØ(2) ļ░Å (3)ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Fig.┬Ā5

Nomenclature of the weld bead

(Penetration depth)

(Bead width)

ļ╣äļō£ ĒÅŁĻ│╝ ņÜ®ņ×ģ Ļ╣ŖņØ┤ņØś ļæÉ Ļ░Ćņ¦Ć ņÜ®ņĀæ ĒÆłņ¦łņØä ĒÅēĻ░ĆĒĢĀ Ļ░ü ĒśĖĻ░ÉļÅä ĒĢ©ņłśļź╝ ņŗØ (4)ņÖĆ Ļ░ÖņØ┤ ļ│ĄĒĢ® ĒśĖĻ░ÉļÅä ĒĢ©ņłśļĪ£ ļ░öĻŠĖņ¢┤ ņŻ╝ņŚłļŗż. ņŚ¼ĻĖ░ņä£

w1 ļ░Å

w2 ļŖö Ļ░üĻ░ü ļ╣äļō£ ĒÅŁ ļ░Å ņÜ®ņ×ģ Ļ╣ŖņØ┤ņØś ņżæņÜöļÅäņØĖļŹ░, 1:1ņØś ļ╣äņ£©ļĪ£ ņäżņĀĢĒĢśņśĆļŗż. Ļ▓Ćņ”ØļÉ£ ĒÜīĻĘĆļ¬©ļŹĖĻ│╝ ĒśĖĻ░ÉļÅä ĒĢ©ņłśņŗØņØä ņé¼ņÜ®ĒĢśņŚ¼, ļ¦īņĪ▒ļÅäĻ░Ć Ļ░Ćņן ļåÆņØĆ ļ╣äļō£ ĒśĢņāüņ£╝ļĪ£ ņĄ£ņĀüĒÖöĒĢśņśĆļŗż

12).

4. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

4.1 ņÜ®ņĀæ ļ╣äļō£ ņĖĪņĀĢ

BBD ļ░®ļ▓Ģņ£╝ļĪ£ ņäżĻ│äļÉ£ ņĪ░Ļ▒┤ņ£╝ļĪ£ ņÜ®ņĀæĒĢ£ ņÜ®ņĀæļ╣äļō£ņØś ņĖĪņĀĢĻ▓░Ļ│╝ļź╝

Table 4 ļ░Å

Fig. 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņĪ░Ļ▒┤ 1, 3, 6, 7, 8 ļ░Å 12ņØś ņÜ®ņĀæļČĆļŖö ļČłņÖäņĀäņÜ®ņ×ģņØ┤ņŚłņ£╝ļ®░, 11 ļ░Å 13ņØĆ ņ¢ĖļŹöĒĢäņØ┤ ĒśĢņä▒ļÉśņ¦Ć ņĢŖņĢśļŗż. ņāüĻĖ░ņØś ņĪ░Ļ▒┤ņŚÉņä£ļŖö ļ░śņØæĻ│╝ ņ×ģļĀźļ│ĆņłśņØś ņāüĻ┤Ćņä▒ņØ┤ ņŚåņØä ļ┐Éļ¦īņĢäļŗłļØ╝ ņÖĖĻ┤Ćņāüņ£╝ļĪ£ ņēĮĻ▓ī ĒīÉļ│äņØ┤ Ļ░ĆļŖźĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņĀĢļ░ĆĒĢśĻ│Ā Ļ░ĢĻ▒┤ĒĢ£ ĒÜīĻĘĆņŗØņØä ļÅäņČ£ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ĒÜīĻĘĆļ¬©ļŹĖņŚÉ ĒżĒĢ©ņŗ£Ēéżņ¦Ć ņĢŖņĢśļŗż.

Table┬Ā4

Box-Behnken design and the test results

|

No. |

Coded variables |

Response (mm) |

|

X1

|

X2

|

X3

|

WU

|

WL

|

D |

HU

|

HS

|

|

1 |

-1 |

-1 |

0 |

4.54 |

- |

2.09 |

0 |

- |

|

2 |

1 |

-1 |

0 |

6.79 |

5.19 |

1.99 |

0.13 |

0.23 |

|

3 |

-1 |

1 |

0 |

3.97 |

- |

0.95 |

0 |

- |

|

4 |

1 |

1 |

0 |

5.91 |

5.32 |

1.82 |

0.26 |

0.38 |

|

5 |

-1 |

0 |

-1 |

5.86 |

3.28 |

2.02 |

0.08 |

0.18 |

|

6 |

1 |

0 |

-1 |

6.99 |

- |

1.81 |

0 |

- |

|

7 |

-1 |

0 |

1 |

3.70 |

- |

1.43 |

0 |

- |

|

8 |

1 |

0 |

1 |

4.84 |

- |

2.03 |

0 |

0.15 |

|

9 |

0 |

-1 |

-1 |

6.31 |

5.25 |

1.87 |

0.15 |

0.31 |

|

10 |

0 |

1 |

-1 |

7.03 |

5.80 |

1.67 |

0.23 |

0.18 |

|

11 |

0 |

-1 |

1 |

4.12 |

0.73 |

2.01 |

0 |

0.18 |

|

12 |

0 |

1 |

1 |

3.85 |

- |

0.84 |

0 |

- |

|

13 |

0 |

0 |

0 |

5.34 |

3.01 |

2.03 |

0 |

0.08 |

|

14 |

0 |

0 |

0 |

5.26 |

2.68 |

1.93 |

0.10 |

0.18 |

|

15 |

0 |

0 |

0 |

5.48 |

2.82 |

1.87 |

0.13 |

0.10 |

Fig.┬Ā6

Shape of the weld bead tested according to BBD

4.2 ANOVA Ļ▓░Ļ│╝

BBD ļ░®ļ▓Ģņ£╝ļĪ£ ņäżĻ│äĒĢ£ ņ┤Ø 15 casesņØś ņŗżĒŚśĻ│äĒÜŹĒæ£(

Table 4)ņŚÉņä£ ņÜ®ņĀæĒĢ£ ņÜ®ņĀæļ╣äļō£ņØś ĒśĢņāüņØä ņĖĪņĀĢĒĢ£ Ļ░Æņ£╝ļĪ£ ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖņØä ņāØņä▒ĒĢśņśĆļŗż. Ļ┤Ćņŗ¼ņśüņŚŁņŚÉņä£ ņ×ģļĀźļ│ĆņłśņØĖ ņÜ®ņĀæņĀäļźś(X

1), ņĢäĒü¼ĻĖĖņØ┤(X

2) ļ░Å ņÜ®ņĀæ ņåŹļÅä(X

3)ņŚÉ ļīĆĒĢ£ ņČ£ļĀźļ│ĆņłśņØĖ ļ╣äļō£ĒÅŁĻ│╝ ņÜ®ņ×ģ Ļ╣ŖņØ┤ņŚÉ Ļ┤ĆĒĢ£ ĒÜīĻĘĆņŗØņØĆ ņŗØ (5) ļ░Å (6)ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

ņÜ®ņĀæ ļ╣äļō£ ĒśĢņä▒ņŚÉ ļ»Ėņ╣śļŖö Ļ░ü ņØĖņ×ÉļōżņØś ņŻ╝ĒÜ©Ļ│╝ņÖĆ ĻĄÉĒśĖņ×æņÜ®ņØä

Fig. 7ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż. ļ│Ė ņŗżĒŚśņĪ░Ļ▒┤ ļ▓öņ£äņŚÉņä£ ņÜ®ņ×ģĻ╣ŖņØ┤ļŖö ņÜ®ņĀæņĀäļźśņØś ļ│ĆĒÖöņŚÉ ļ╣äļĪĆĒĢśņśĆļŗż. ņĢäĒü¼ĻĖĖņØ┤ņÖĆ ņØ┤ņåĪņåŹļÅäņØś ļ│ĆĒÖöņŚÉļŖö ļ░śļ╣äļĪĆĒĢśņśĆļŖöļŹ░, ņĢäĒü¼ĻĖĖņØ┤ ļ│ĆĒÖöņŚÉ ņāüļīĆņĀüņ£╝ļĪ£ Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ░øņĢśļŗż. ļ│ĆņłśĻ░äņØś ņāüĒśĖņ×æņÜ®ņØä ņØśļ»ĖĒĢśļŖö ĻĄÉĒśĖņ×æņÜ®ņØĆ ņĀäļźś, ņĢäĒü¼ĻĖĖņØ┤ ļ░Å ņØ┤ņåĪņåŹļÅäņØś 3Ļ░Ćņ¦Ć ļ│ĆņłśņŚÉ ļīĆĒĢ┤ ņĪ┤ņ×¼ĒĢśņśĆļŗż. ņ”ē, Ļ│ĀņĀäļźś-ņ¦¦ņØĆ ņĢäĒü¼ĻĖĖņØ┤, Ļ│ĀņĀäļźś-ņØ┤ņåĪņåŹļÅä, ņ¦¦ņØĆ ņĢäĒü¼ĻĖĖņØ┤-ņØ┤ņåĪņåŹļÅäņŚÉņä£ ĻĄÉĒśĖņ×æņÜ®ņØ┤ ņśłņāüļÉśņŚłļŗż. ļ╣äļō£ĒÅŁņØĆ ņÜ®ņĀæņĀäļźśņØś ļ│ĆĒÖöņŚÉ ļ╣äļĪĆĒĢśņśĆĻ│Ā ņØ┤ņåĪņåŹļÅäņØś ļ│ĆĒÖöņŚÉļŖö ļ░śļ╣äļĪĆĒĢśņśĆļŗż. ņĢäĒü¼ĻĖĖņØ┤ņØś ļ│ĆĒÖöņŚÉļŖö ļ»ĖņåīĒĢśĻ▓ī ļ░śļ╣äļĪĆĒĢśņśĆļŗż. ļ╣äļō£ĒÅŁņŚÉņä£ ņÜ®ņĀæņĀäļźś-ņØ┤ņåĪņåŹļÅä, ņĢäĒü¼ĻĖĖņØ┤-ņØ┤ņåĪņåŹļÅäņØś ĻĄÉĒśĖņ×æņÜ®ņØĆ ņŚåņŚłņ£╝ļ®░, ņÜ®ņĀæņĀäļźś-ņĢäĒü¼ĻĖĖņØ┤ ņé¼ņØ┤ņŚÉņä£ ņĢäĒü¼ĻĖĖņØ┤ ļ│ĆĒÖöņØś ĒÜ©Ļ│╝Ļ░Ć ļ»ĖņåīĒĢśņŚ¼ ĻĄÉĒśĖņ×æņÜ®ņØĆ ņ£ĀņØśĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ĻĖ░ ņ¢┤ļĀĄļŗż.

Fig.┬Ā7

Main and interaction effects of each factors on the bead shape

4.3 Ļ▓Ć ņĀĢ

ANOVA ĒĢ┤ņäØņ£╝ļĪ£ ņ¢╗ņØĆ ĒÜīĻĘĆļ¬©ļŹĖņØĖ ņŗØ (5)Ļ│╝ ņŗØ (6)ņØä F-testņÖĆ P-valueļź╝ ĒåĄĒĢ┤ Ļ▓Ćņ”ØĒĢśĻ│Āņ×É ĒĢ£ļŗż.

Table 5ņŚÉ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś ANOVA ļČäņäØĒæ£ļź╝ ĻĖ░ņ×¼ĒĢśņśĆļŗż. F- testņŚÉņä£ ĒÜīĻĘĆļ¬©ļŹĖņØä ĒÅēĻ░ĆĒĢĀ F

0 Ļ░ÆņØĆ F(╬▒) ļ│┤ļŗż ņĢĮ 5ļ░░ ņØ┤ņāü Ēü¼ļ®░, P-valueļŖö 0.001ļĪ£ ņ£ĀņØśņłśņżĆņØĖ 0.05ļ│┤ļŗż ņ×æņØĆ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ņÜ®ņ×ģ Ļ╣ŖņØ┤ņÖĆ ļ╣äļō£ ĒÅŁņØś ĒÜīĻĘĆļ¬©ļŹĖņØä F-test ļ░Å P-valueļĪ£ Ļ▓ĆņĀĢņØä ņŗżņŗ£ĒĢ£ Ļ▓░Ļ│╝, ļ│Ė ĒÜīĻĘĆļ¬©ļŹĖņØĆ ņ£ĀņØśĒĢśļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż

13).

Table┬Ā5

Regression analysis results of weld bead width and penetration depth

|

P-value |

R2

|

F0

|

F(╬▒) |

|

Penetration depth |

0.001 |

97.90% |

25.94 |

4.77 |

|

Bead width |

0.001 |

97.65% |

23.06 |

4.4 ņĄ£ņĀüņĪ░Ļ▒┤ ļÅäņČ£ ļ░Å Ļ▓Ćņ”ØņŗżĒŚś

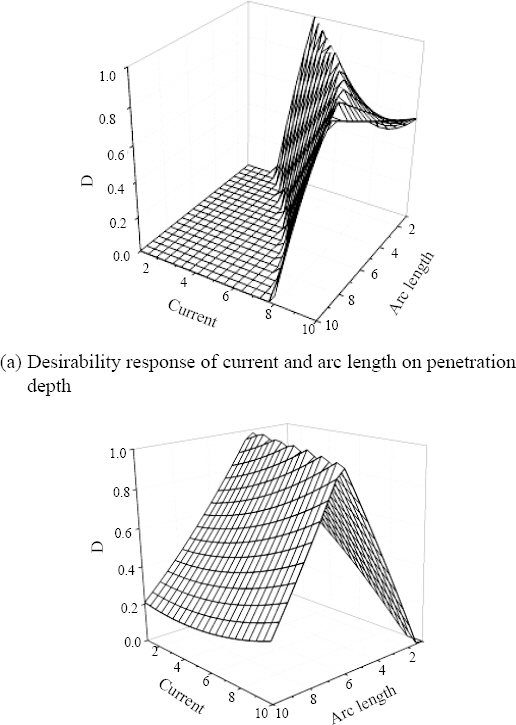

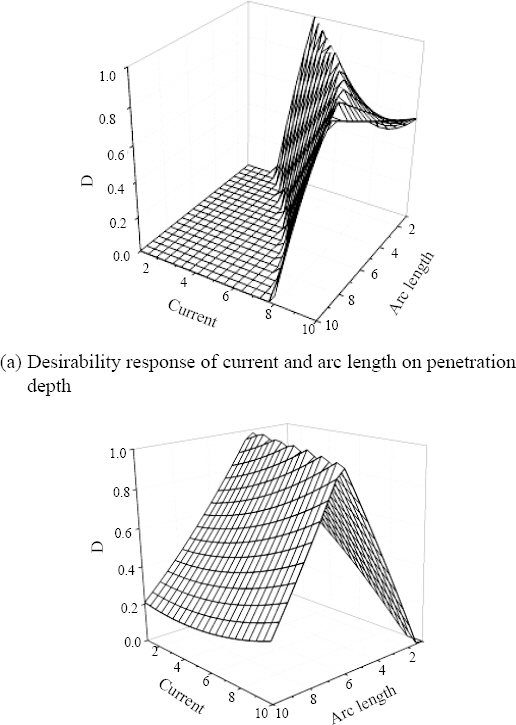

A6061 ĒĢ®ĻĖłņŚÉ ļīĆĒĢ┤ BBD ļ░®ļ▓Ģņ£╝ļĪ£ ņäżĻ│äĒĢ£ ņĪ░Ļ▒┤ņ£╝ļĪ£ TIG ņÜ®ņĀæĒĢśņŚ¼ ļÅäņČ£ļÉ£ ĒÜīĻĘĆņŗØ(ņŗØ 5 ļ░Å 6) ļ░Å ĒśĖĻ░ÉļÅä ĒĢ©ņłś(ņŗØ 2~4)ņŚÉņä£ ĻĄ¼ĒĢ£ ļ░śņØæĒæ£ļ®┤ļÅäļź╝

Fig. 8ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ļ░śņØæĒæ£ļ®┤ļÅäļĪ£ļČĆĒä░ ļÅäņČ£ĒĢ£ ņĄ£ņĀüņØś ņÜ®ņĀæļ╣äļō£ĒśĢņāüņØĆ ņÜ®ņ×ģĻ╣ŖņØ┤ 2.0mm ļ░Å ņāüļČĆļ╣äļō£ĒÅŁ 4.5mmņØ┤ļ®░, ĻĘĖņŚÉ ņāüņØæĒĢśļŖö ņÜ®ņĀæņĪ░Ļ▒┤ņØĆ ņÜ®ņĀæņĀäļźś 0, ņĢäĒü¼ĻĖĖņØ┤ -0.6 ļ░Å ņØ┤ņåĪņåŹļÅä 0.8ņØ┤ņŚłņ£╝ļ®░, ņ¦üĻĄÉņóīĒæ£Ļ│äļĪ£ ņ░ŠņĢäļéĖ ņŗżņĀ£ Ļ░ÆņØä

Table 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā6

Optimum welding conditions derived from the regression equations

|

Coded variables |

Natural variables |

|

X1 |

X2 |

X3 |

Welding current (A) |

Arc length (mm) |

Travel speed (mm/s) |

|

0 |

-0.610 |

0.799 |

110 |

1.39 |

9.597 |

Fig.┬Ā8

Desirability response for penetration depth and bead width at welding speed = 0.799)

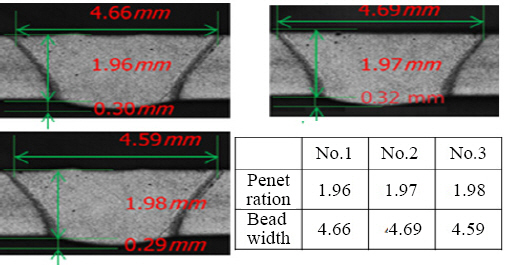

ļ│Ė ĒÜīĻĘĆņŗØ ļ░Å ļ░śņØæĒæ£ļ®┤ļÅäļĪ£ļČĆĒä░ ņśłņĖĪļÉ£ ņĄ£ņĀüņØś ņÜ®ņĀæņĪ░Ļ▒┤(

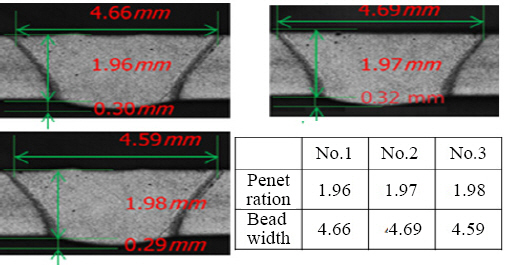

Table 6)ņŚÉņä£ ņĢäĒü¼ĻĖĖņØ┤ ļ░Å ņØ┤ņåĪņåŹļÅäļŖö Ļ░üĻ░ü 1.4mm ļ░Å 9.6mm/sļĪ£ ņŗżĒŚśņĀüņ£╝ļĪ£ ņ£ĀņØśĒĢ£ ņĪ░Ļ▒┤ņ£╝ļĪ£ ņØ╝ļ░śĒÖöĒĢśņŚ¼ 3ĒÜī Ļ▓Ćņ”ØņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. Ļ▓Ćņ”Ø ņÜ®ņĀæņŗżĒŚśņØś ļ╣äļō£ĒśĢņāü ļ░Å ņĖĪņĀĢĻ░ÆņØä

Fig. 9ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĒÜīĻĘĆņŗØņ£╝ļĪ£ ņśłņĖĪĒĢ£ ņĄ£ņĀüņÜ®ņĀæņĪ░Ļ▒┤ņØś ņÜ®ņĀæļ╣äļō£ļŖö ņÜ®ņ×ģĻ╣ŖņØ┤ 1.97┬▒0.010mm ļ░Å ļ╣äļō£ĒÅŁ 4.65┬▒0.051mmņØ┤ņŚłļŗż. ņ¢ĖļŹöĒĢäņØĆ ĒśĢņä▒ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░ ļ╣äļō£ņ│Éņ¦ÉņØĆ 0.3mmļĪ£ ISO ĻĘ£Ļ▓®ņØś ĒŚłņÜ® ļ▓öņ£äņØ┤ļé┤ņØś ņÜ░ņłśĒĢ£ ļ╣äļō£ļź╝ ĒśĢņä▒ ĒĢśņśĆļŗż. A6061 ĒĢ®ĻĖłņØś TIG ņÜ®ņĀæņŚÉņä£ ņÜ®ņ×ģĻ╣ŖņØ┤ ļ░Å ļ╣äļō£ĒÅŁņŚÉ ļīĆĒĢ£ ļ│Ė ĒÜīĻĘĆņŗØņØś ņśłņĖĪ ņĀĢĒÖĢļÅäļŖö Ļ░üĻ░ü 98.5% ļ░Å 96.8%ņØ┤ņŚłļŗż.

Fig.┬Ā9

Weld bead shapes after verification test

5. Ļ▓░ ļĪĀ

ļæÉĻ╗ś 2.0mmņØś A6061 ĒĢ®ĻĖłņØś TIG ņÜ®ņĀæņŚÉņä£ ņÜ®ņĀæļ╣äļō£ ĒśĢņāüņŚÉ ļīĆĒĢ£ ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż.

1) ĻĖ░ņ┤łņŗżĒŚśņØä ĒåĄĒĢ┤ ļ╣äļō£ ĒśĢņāüņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņŻ╝ņÜö ņØĖņ×ÉļĪ£ņä£ ņÜ®ņĀæņĀäļźś, ņĢäĒü¼ĻĖĖņØ┤ ļ░Å ņØ┤ņåĪņåŹļÅäļź╝ Ļ░üĻ░ü 100~ 120A, 1~3mm, 6~8mm/secņ£╝ļĪ£ ņäĀņĀĢĒĢśņśĆļŗż.

2) BBD(Box-Behnken Design)ļ░®ļ▓Ģņ£╝ļĪ£ ņäżĻ│äĒĢ£ ņĪ░Ļ▒┤ņ£╝ļĪ£ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśĻ│Ā, ņÜ®ņ×ģ Ļ╣ŖņØ┤ņÖĆ ļ╣äļō£ ĒÅŁņŚÉ ļīĆĒĢ£ 2ņ░© ĒÜīĻĘĆņŗØ(ņŗØ 5 ļ░Å 6)ņØä ļÅäņČ£ĒĢśņśĆļŗż.

3) ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖņØä ĒåĄĒĢ┤ A6061 ĒĢ®ĻĖłņØś TIGņÜ®ņĀæņŚÉņä£ ņÜ®ņ×ģĻ╣ŖņØ┤ņÖĆ ļ╣äļō£ĒÅŁņŚÉņä£ Ļ░üĻ░üņØś ņ×ģļĀźļ│ĆņłśņŚÉ ļīĆĒĢ£ ņŻ╝ĒÜ©Ļ│╝ ļ░Å ĻĄÉĒśĖņ×æņÜ®ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņÜ®ņ×ģĻ╣ŖņØ┤ņŚÉļŖö ņĢäĒü¼ĻĖĖņØ┤ ļ░Å ļ╣äļō£ĒÅŁņŚÉļŖö ņØ┤ņåĪņåŹļÅäĻ░Ć Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ»Ėņ│żļŗż. ļ╣äļō£ĒÅŁņŚÉņä£ļŖö ĻĄÉĒśĖņ×æņÜ®ņØ┤ ļÜ£ļĀĘĒĢśņ¦Ć ņĢŖņĢśļŗż.

4) ļ░śņØæĒæ£ļ®┤ļÅäļĪ£ļČĆĒä░ ņĄ£ņĀüņØś ņÜ®ņĀæļ╣äļō£ļź╝ ĒśĢņä▒ĒĢśļŖö ņĪ░Ļ▒┤ņØä ņäĀņĀĢĒĢśņśĆļŖöļŹ░, ņÜ®ņĀæņĀäļźś 110 A, ņĢäĒü¼ĻĖĖņØ┤ 1.4mm ļ░Å ņØ┤ņåĪņåŹļÅä 9.6 mm/sņØ┤ņŚłļŗż.

5) ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ļÅäņČ£ĒĢ£ ĒÜīĻĘĆņŗØņŚÉ ļīĆĒĢ£ Ļ▓Ćņ”Ø Ļ▓░Ļ│╝, ņÜ®ņ×ģĻ╣ŖņØ┤ 1.97┬▒0.010 mm ļ░Å ļ╣äļō£ĒÅŁ 4.65┬▒0.051 mmņØ┤ņŚłļŗż. ļ╣äļō£ĒÅŁ ļ░Å ņÜ®ņ×ģĻ╣ŖņØ┤ņŚÉ ļīĆĒĢ£ ĒÜīĻĘĆ ļ¬©ļŹĖņØś ņĀĢĒÖĢļÅäļŖö Ļ░üĻ░ü 98.5% ļ░Å 96.8% ņØ┤ņŚłļŗż.

Acknowledgments

ļ│Ė ļģ╝ļ¼ĖņØĆ 2017ļģäļÅä ņĀĢļČĆ(ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ)ņØś ņ×¼ņøÉņ£╝ļĪ£ ņé░ņŚģĻĖ░ņłĀĒśüņŗĀņé¼ņŚģ(N0001850)ņØś ņ¦ĆņøÉņØä ļ░øņĢä ņłśĒ¢ēļÉśņŚłņŖĄļŗłļŗż.

References

2. Chang-Yong. Lee and Seon-Kyu. Kim, Properties of 7075 aluminium alloy by friction stir welding, The Korean Welding & Joining Society. (2004) 159ŌĆō161.

3. W. H. Kearns, Welding Handbook, American Welding Society. (1984) 276ŌĆō311.

4. Sang-pil. Kim and Tae-min. Hong, A study on the resistance spot welding of Aluminum-Alloy(I), The Korean Welding & Joining Society. (1994) 93ŌĆō97.

5. Byung Young. Moon, Ki Yeol. Lee, and Kyu Sun. Kim, The Effect of Welding Conditions on Tensile Characteristics and Thermal Stress of Al 5083 Alloy Applied to Co-en vironmental Leisure Ships,

Journal of the Society of Naval Architects of Korea. 40(6) (2014) 548ŌĆō555.

https://doi.org/10.3744/SNAK.2014.51.6.548

[CROSSREF] [PDF] 6. Tae-Jin. Kim, Improvement of Welding Performance of MIG Arc Welding using Superposition Ac Pulse,

Journal of the Korean Institute of Illuminating and Electrical Installation Engineers. 22(10) (2008) 141ŌĆō149.

[CROSSREF] 7. Okada, Furukawa-Sky Review. 4(2008) 18ŌĆō26.

8. T. Kim, H. Park, S. Rhee, and Y.K. Oh, Optimization of Resistance Spot Welding Process for TRIP Sheets using Response Surface Methodology, The Korean Society of Mechanical Engineers. (2002) 1131ŌĆō1136.

9. Jin Soo. Jung, Hee Keun. Lee, and Young Whan. Park, Prediction of Tensile Strength for Plasma-MIG Hybrid Welding Using Statistical Regression Model and Neural Network Algorithm,

Journal of Welding and Joining. 34(2) (2016) 67ŌĆō72.

https://doi.org/10.5781/JWJ.2016.34.2.67

[CROSSREF] [PDF] 10. Seok-chul. Yun and Jae-Woong. Kim, Selection of Optimal Welding Condition in Root-pass Welding of V-groove Butt Joint,

Journal of KWJS. 27(1) (2009) 95ŌĆō101.

[CROSSREF] [PDF] 11. Y. S. Tarng and W. H. Yang, Optimisation of the weld Bead Geometry in Gas Tungsten Arc Welding by the Taguchi Method,

The International Journal of Advanced Manufacturing Technology. 14 (1998) 549ŌĆō554.

[CROSSREF] 12. Hyoung-Jin. Park, Seungho. Ahn, Munjin. Kang, and Sehun. Rhee, A Study on the Optimization for a V-groove GMA Welding Process Using a Dual Response Method,

Journal of KWJS. 26(2) (2008) 85ŌĆō91.

[CROSSREF] [PDF] 13. Young-kil. Yun, Jae-Woong. Kim, and Seok-chul. Yun, Selection of an Optimal Welding Condition for Back Bead Formation in GMA Root Pass Welding,

Journal of KWJS. 28(5) (2010) 86ŌĆō92.

[CROSSREF] [PDF]

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print