1. ņä£ ļĪĀ

2. ņÜ®ņĀæņ×¼ļŻī

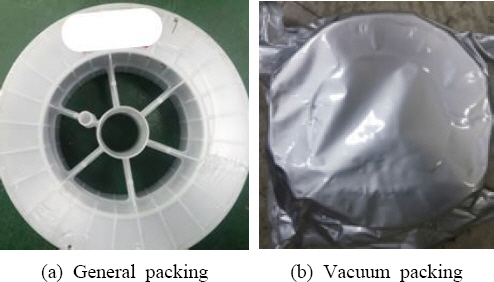

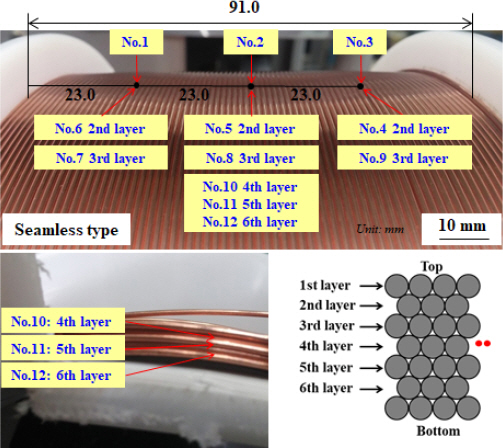

2.1 Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤

Table┬Ā1

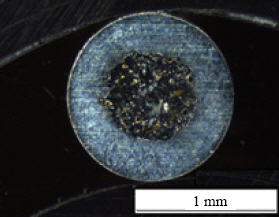

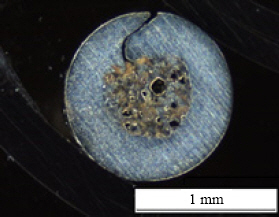

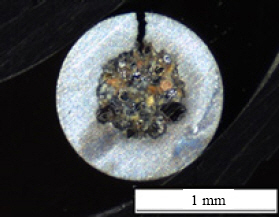

| Type | AWS Spec. | Wire diameter | Manufacturer | Appearance of surface |

|---|---|---|---|---|

| Seamless | A5.29 E81T1-C1A6-K2 H4 | 1.2 ╬” | Company A |

|

| Fold_I | A5.29 E81T1-K2C H5 | 1.2 ╬” | Company B |

|

| Fold_II | A5.29 E81T1-K2C H5 | 1.2 ╬” | Company A |

|

Table┬Ā2

3. ņŗżĒŚś ļ░®ļ▓Ģ

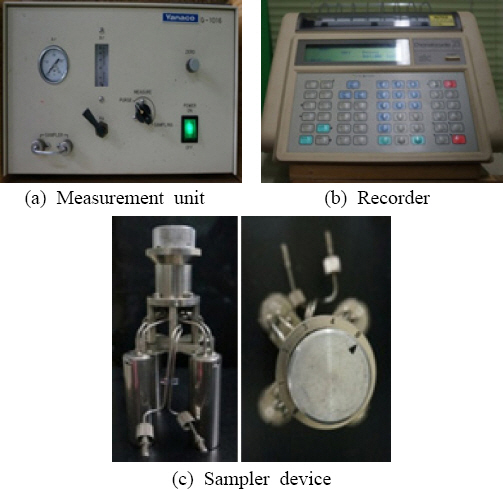

3.1 ĒÖĢņé░ņä▒ ņłśņåī ņĖĪņĀĢ ļ░®ļ▓Ģ

3.2 ņŗżĒŚś ņĪ░Ļ▒┤

Table┬Ā4

| Conditions | |

|---|---|

| Welding process | FCAW |

| Welding current (Wire feed rate) | 260 A (11.0 m/min) |

| Welding voltage | 28.0 V |

| Welding speed | 45 cm/min |

| Shielding gas | 100% CO2 (25 Ōäō/min) |

| CTWD | 20 mm |

3.2.1 Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ņØś ĻČīņĘ© ņ£äņ╣śņŚÉ ļö░ļźĖ ĒÖĢņé░ņä▒ ņłśņåīļ¤ē ĒÅēĻ░Ć ļ░®ļ▓Ģ

3.2.2 Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ņØś ļīĆĻĖ░ļģĖņČ£ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ĒÖĢņé░ņä▒ ņłśņåīļ¤ē ĒÅēĻ░Ć ļ░®ļ▓Ģ

4. ņŗżĒŚś Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

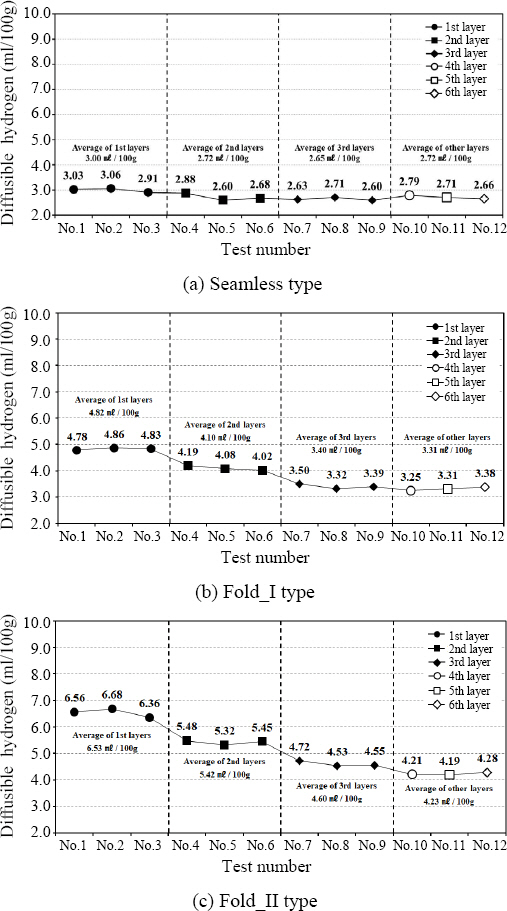

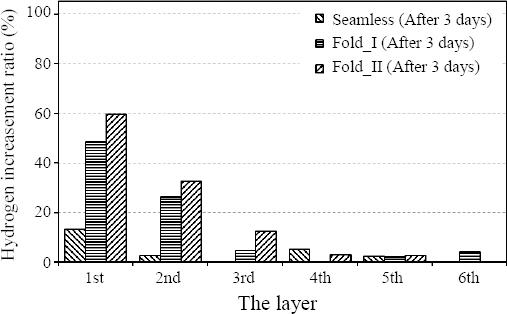

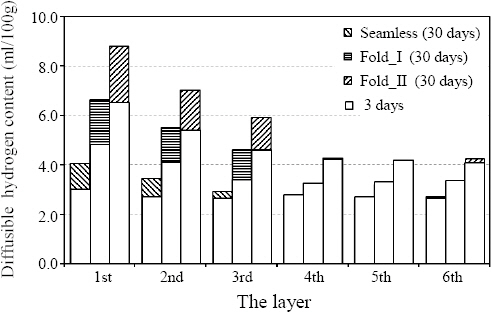

4.1 Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ņØś ĻČīņĘ© ņ£äņ╣śņŚÉ ļö░ļźĖ ĒÖĢņé░ņä▒ ņłśņåīļ¤ē

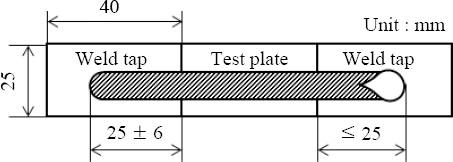

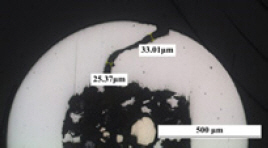

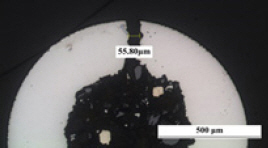

Fig.┬Ā5

4.2 Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ļ│ä ļīĆĻĖ░ ļģĖņČ£ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ĒÖĢņé░ņä▒ ņłśņåīļ¤ē

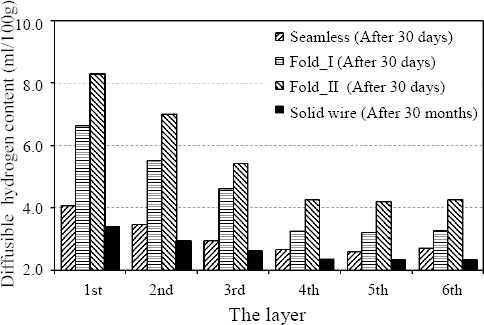

4.3 Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ļ│ä ļŗ©ļ®┤ļ╣äĻĄÉ

5. Ļ▓░ ļĪĀ

1) SeamlessĒśĢ Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ļŖö FoldĒśĢ Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ļ│┤ļŗż ļé«ņØĆ ņłśņżĆņØś ņÜ®ņĀæļČĆ ĒÖĢņé░ņä▒ ņłśņåīļ¤ēņØ┤ ņĖĪņĀĢļÉśņŚłļŗż. FoldĒśĢ Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ņØś Ļ▓ĮņÜ░, ĒøäĒöä ņØ┤ņØīļČĆĻ░Ć Ļ▓╣ņ╣śĻĖ░ ĒśĢņāüņØĖ Fold_IĒśĢņØś ņÖĆņØ┤ņ¢┤Ļ░Ć ļ¦×ļīĆĻĖ░ ņØ┤ņØīļČĆ ĒśĢņāüņØä Ļ░Ćņ¦ĆļŖö Fold_IIĒśĢņØś ņÖĆņØ┤ņ¢┤ņ¢┤ļ│┤ļŗż ņÜ®ņĀæļČĆ ĒÖĢņé░ņä▒ ņłśņåīļ¤ēņØ┤ ņĀüņŚłļŗż.

2) Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ņØś ĻČīņĘ© ņ£äņ╣śĻ░Ć ņĢäļלņ¬ĮņŚÉ ņ£äņ╣śĒĢĀņłśļĪØ ņÜ®ņĀæļČĆ ĒÖĢņé░ņä▒ ņłśņåīļ¤ēņØĆ Ļ░ÉņåīĒĢśņśĆĻ│Ā, ņØ╝ņĀĢ ņłśņżĆ ņØ┤ĒĢś ņĖĄņŚÉņä£ļŖö ņłśļĀ┤ĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż.

3) 3ņóģņØś Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ļź╝ ĒĢŁņś©┬ĘĒĢŁņŖĄĒĢ£ Ļ│ĄĻ░äņŚÉņä£ 30ņØ╝ ļÅÖņĢł ļ│┤Ļ┤Ć Ēøä ņÜ®ņĀæļČĆ ĒÖĢņé░ņä▒ ņłśņåīļ¤ēņØä ņĖĪņĀĢĒĢśņśĆļŗż. ĒĢŁņś© ĒĢŁņŖĄĒĢ£ Ļ│ĄĻ░äņŚÉņä£ 3ņØ╝ ļ│┤Ļ┤ĆĒĢ£ Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ļ│┤ļŗż ļ¦ÄņØĆ ņ¢æņØś ņÜ®ņĀæļČĆ ĒÖĢņé░ņä▒ ņłśņåīļ¤ēņØ┤ Ļ▓ĆņČ£ļÉśņŚłļŗż. ĻĘĖļ”¼Ļ│Ā ņÖĆņØ┤ņ¢┤ ĻČīņĘ© ņ£äņ╣śĻ░Ć ņĢäļלņ¬ĮņŚÉ ņ£äņ╣śĒĢĀņłśļĪØ ņÜ®ņĀæļČĆ ĒÖĢņé░ņä▒ ņłśņåīļ¤ēņØĆ Ļ░ÉņåīĒĢśņśĆņ£╝ļ®░ ņØ╝ņĀĢ ņłśņżĆ ņØ┤ĒĢśņØś ņ£äņ╣śņŚÉņä£ļŖö ņÜ®ņĀæļČĆ ĒÖĢņé░ņä▒ ņłśņåīĻ░Ć ņłśļĀ┤ļÉśņŚłļŗż. FoldĒśĢ Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ ļ│┤ļŗż SeamlessĒśĢ Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ņØś ļé«ņØĆ ņłśņżĆņØś ĒÖĢņé░ņä▒ ņłśņåīļ¤ēņØä ļ│┤ņśĆļŗż.

4) Ēśäņ×¼ ņĪ░ņäĀņŚģņŚÉņä£ļŖö ņÖäņĀäĒ׳ ņåīļ¬©ļÉśņ¦Ć ņĢŖņØĆ Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤ņØ╝ņ¦ĆļØ╝ļÅä ļīĆĻĖ░ņŚÉ ļģĖņČ£ļÉ£ ņŗ£Ļ░äņØ┤ ņśżļלļÉśņŚłļŗżĻ│Ā ĒīÉļŗ©ļÉśļ®┤ ĒÅÉĻĖ░ņ▓śļČäĒĢśļŖö ņŗżņĀĢņØ┤ļŗż. ņØ┤ļŖö ņÜ®ņĀæņ×¼ļŻīņØś ļéŁļ╣äļĪ£ ņØ┤ņ¢┤ņ¦Ćļ®░ Ļ░ĆĻ▓® Ļ▓Įņ¤üļĀźņØä ĒĢśļØĮņŗ£ĒéżļŖö ņøÉņØĖņØ┤ ļÉ£ļŗż. ļ│Ė ļģ╝ļ¼ĖņØä ĒåĄĒĢśņŚ¼ A5.29 E81T1-C1A6-K2 H4, A5.29 E81T1-K2C H5, A5.29 E81T1-K2C H5 (1.2 ╬”) Ēöīļ¤ŁņŖż ņĮöņ¢┤ļō£ ņÖĆņØ┤ņ¢┤Ļ░Ć ļīĆĻĖ░ ļģĖņČ£ ņŗ£Ļ░äņØ┤ 30ņØ╝ ņØ┤ļé┤ņØ┤ļ®┤ ļīĆĻĖ░ņŚÉ ļģĖņČ£ļÉ£ ņÖĆņØ┤ņ¢┤ļź╝ ņĀ£Ļ▒░ĒĢśĻ│Ā ĻČīņĘ© ņ£äņ╣ś ņĢäļלņŚÉ ņ£äņ╣śĒĢ£ ņÖĆņØ┤ņ¢┤ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņ×æņŚģņŚÉ ņÜöĻĄ¼ļÉśļŖö ņłśņżĆ ņØ┤ĒĢśņØś ņÜ®ņĀæļČĆ ĒÖĢņé░ņä▒ ņłśņåīļ¤ēņØä ņ¢╗ņØä ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print