원전해체 시장 및 열적절단기술 개발 동향

Market and Development Trends in Thermal Cutting Technology for Nuclear Power Plant Decommissioning

Article information

Abstract

According to a recent report on nuclear power plants, 686 nuclear reactors exist worldwide, of which 172 have been permanently closed, and 20 have been completely dismantled. The design life of nuclear power plants worldwide is being reached, and the number of decommissioned reactors being closed because of economic and political reasons is expected to increase. Therefore, the growth of the decommissioning market locally and globally is inevitable. In this review paper, the growth potential of the nuclear power plant-decommissioning market and examples of cutting technology research and development in Korea and overseas is discussed. Among the applied cutting processes, mechanical cutting accounts for the majority; however, underwater processing is required for structures at intermediate or higher levels at which radioactivity has progressed for shielding and other purposes. Accordingly, process development for thermal cutting is actively progressing. Representative studies on thermal cutting process are summarized, and the current state of technological development of the laser-cutting process is presented.

1. 서 론

2018년 국제원자력기구(IAEA: International Atomic Energy Agency)에 따르면 운영 중인 발전소의 수명은 약 40~60년으로 알려져 있으며, 2023년도 IAEA 보고에 따르면, 원자력 발전소의 수명은 가공 유무인 기술적 관점과 정책적 관점으로 볼 수 있고, 최근 들어 정책적 관점으로 폐로되는 사례가 증가되고 있다. 이러한 시장적 흐름에서 원전해체산업은 지속적으로 수요가 증가될 것으로 분석된다. 대규모 원자력 시설의 해체는 일반적으로 상당한 시간과 예산이 소요되는 복잡한 작업이다. 예를 들면 관련 폐기물 관리 비용을 포함하여 원자로를 해체하는데 드는 비용은 일반적으로 5억에서 20억달러에 이르며, 폐기과정은 일반적으로 약 15~20년이 소요된다고 알려져 있다. 하지만 이는 설계특성 및 상황에 따라 더 많은 해체비용 및 처리 시간이 요구되기도 한다. 사용후 핵연료 재처리에 사용되는 시설과 같은 대규모 연료주기 시설을 해체하는데 드는 비용은 일반적으로 약 40억 달러인 반면, 그러한 시설의 해체를 완료하는데 30년 이상이 소요된다고 알려져 있다. 이러한 비용 등은 원자로의 크기, 목적, 운영 이력 등에 따라 다르다1-3). 해체산업에서 가장 큰 과제는 지금부터 2050년 사이에 영구적으로 폐쇄될 원자력 시설의 수가 증가할 것으로 예상 된다는 것이며, 필요한 해체 프로그램을 구현하기 위해서는 상당한 인적, 재정적 자원 및 기술일 필요하다는 것을 시사한다. 상당수의 시설을 폐쇄하는 데에는 주정부 자원이 직접 간접적으로 조달되며 향후 해체 프로그램을 구현하려면 고도로 숙련된 대규모 인력도 필요하게 될 것이다. 따라서 기술을 개발하고 보급하며 전문인력을 양성하는 것이 가장 주요한 이슈가 되고 있다.

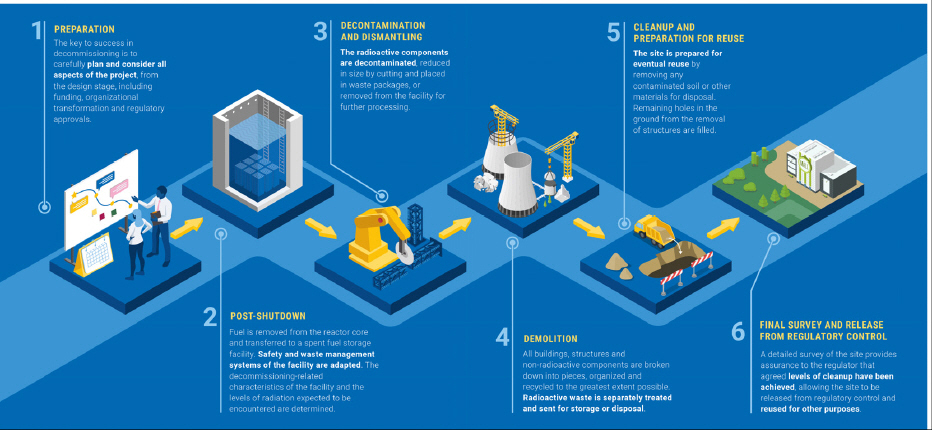

또한, 작업 인력의 안전 및 효율적인 작업을 위하여 미래에는 프로젝트 구현에 상당한 변화가 있을 것으로 예상된다. 로봇공학을 포함한 원격 작업도구의 개발 및 사용확대, 폐기물 관리 자재취급, 측정 등을 위한 인공지능의 사용 및 자동화가 그중 하나일 것이다. 따라서 향후 해체 프로젝트가 최대한 효과적이고 효율적으로 구현되도록 하는 것이 매우 중요하다. 신기술에 대한 연구 개발, 엔지니어링, 해체 및 방사성 폐기물 관리 같은 분야에서 광범위한 서비스를 제공하기 위한 공급망 조직 및 전문지식의 확보 차원에서 연구가 진행되고 있다. 본 논문에서는 해체 공정 중 Fig. 1 의 step 3에 해당하는 절단 공정에 대해 포커스를 맞추어 현재 연구개발 현황 및 앞으로 나아가고 있는 방향의 일부를 제시하고자 한다1-5).

2. 원전해체의 세계 및 국내 동향

2.1 원전해체 세계 시장동향

원자로는 일반적으로 부지선정, 설계, 건설, 시운전 및 운영 등의 흐름으로 활용되며 마지막 단계를 폐로라고 한다. 폐로(decommiccioning)는 승인된 원자력 시설의 수명 중 최종단계를 설명하기 위해 원자력 산업에서 일반적으로 사용되는 용어로 No. GSR part6[5]의 정의에 따르면 시설(방사성 페기물이 폐기되는 처분시설의 일부는 제외)에서 법적 방제의 일부 혹은 전부를 제거할 수 있도록 취하는 행정 및 기술적 조치를 의미한다. 이 정의에 따르면 해체는 주변환경은 물론 직업인력과 대중의 안전을 보장하기 위해 해체 활동에 적합한 엄격한 방사선 안전기준에 따라 수행되는 계획된 활동이다. 2020년도 기준 여러 국가 특히 장기 원자력 발전 또는 핵연료 주기 프로그램을 운영하는 국가에서 이미 상당한 경험을 얻었으며, 이러한 프로그램이 일반적으로 반세기 이상 동안 존재해 왔다는 점을 감안할 때 점점 더 많은 수의 원자력 시설이 수명을 다해 서비스 중단을 할 수 있다, 따라서 향후 수십년 동안 해체가 필요한 시설의 수가 크게 증가하는 것은 불가피하므로 원자력 해체시장이 크게 성장할 수 밖에 없다2-10).

2023년도 IAEA “Global status of decommissioning of nuclear Installations” 보고서에 따르면 현재 공식적으로 전세계에서 가동되고 있는 원자력 시설 수는 NPP(Nuclaer power plant) reactor, RRs (Research reactors), FCFs(Fuel cycle facilities)를 포함하여 조사되었다. Power Reactor Information System(PRIS) 데이터베이스는 현재 건설 혹은 운영중이거나 영구적으로 폐쇄된 원자로에 대한 정보를 제공한다. PRIS는 현재 가동중인 원자로를 6가지 주요 유형으로 세분하여 주요 특징 등을 Table 1에 정리하였다.

Fig. 2에 나타낸 바와 같이 2020년도 말 기준 전 세계적으로 686개의 원자로가 있으며, 그 중 52개가 건설중이고 가동중인 442개와 영구적으로 폐쇄된 172개 그리고 완전히 해체된 20기가 보고되었다. 붉은색 수치는 IAEA 자료 수집에 참여한 비율을 나타낸다. Fig. 3은 현재 가동 중인 원자로의 연식 프로필을 나타내고 있다. x축의 수치는 연식(age)을 나타내며 그래프에서 나타내듯이 상당 수의 원자로의 사용 년수는 30년을 넘었으며 이들 중 다수는 10~20년 내에 원래의 설계 수명이 끝날 것으로 판단된다. 물론 설계 수명과 영구 정지시기의 연관성이 간단하지는 않지만 다수의 원자로가 앞으로 몇 년안에 영구적으로 폐쇄될 것으로 추론된다. 세계적으로 완전히 해체를 완료한 사례 및 관련 기술의 공유가 상대적으로 적어 관련 연구가 요구된다2-10).

기존 발표된 연구(“Status of the Decommissioning of Nuclear Facilities Around the world”, IAEA, Vienna, 2014)에 따르면 2000년 이후 2050년까지 전 세계적으로 대규모인 185조 달러 규모의 해체시장이 형성될 것으로 예상하고 있다5).

2.2 원자력 국내 시장 동향

Table 2에 나타내는 것과 같이 우리나라는 1978년 고리1호기 상업운전에 돌입한 것을 시작으로 현재 기준으로 가압경수로(PWR) 21기 및 가압중수로(PHWR) 3기를 운영하고 있다. 가압경수로 형인 고리 1호기는 약 40여년에 걸친 운영을 마치고 2017년 6월 국내 원자력 발전소 중 최초로 영구정지 되었으며, 현재 해체작업이 진행중에 있다. 가압 중수로형인 월성 1호기는 2019년 12월 영구정지 되었다. 단계적 감축 대상 원전현황은 2038년까지 약 14기(고리 2~4, 월성2~4, 한빛1~4, 한울1~4)로서 고리 1호기 영구정지를 계기로 58개 상용화 기술 중 미확보 17개 38개 원천기술 중 미확보 11개 기술개발을 추진하고 있으며, 향후 성장이 예상되는 해외 원전해체시장을 선점할 수 있도록 동남권 (재)한국원자력환경복원연구소(구. 원전해체연구소)가 설립되었다. 상기의 미확보 기술 중 열적 절단기술이 포함되어 있어, 국내에서는 이미 수년 동안 레이저 및 플라즈마를 이용한 열적 절단기술의 개발이 진행되고 있다. 국내외 대표적인 원자력 발전소 가동 국가의 해체비용의 주체는 Table 3에 나타내었으며, 한국은 한국수력원자력과 정부에서 부담하고 있다2,11,12).

3. 원전해체에서의 절단기술

3.1 원전해체에 적용되는 절단기술

원자로 본체 절단 공법의 선정 및 연구개발에 있어서 국내외 원자로 시설의 해체에 활용될 열적 기계적 절단 공법 및 그 특징을 확인할 필요가 있다. Table 4에 국내외에서 활용되거나 연구되는 대표적인 기계적 열적 절단기술을 나열하였다. Table 5에 해외에서 원전해체시 실질적으로 활용된 절단 기술의 적용 예시를 일부 보여준다. 대부분 기계적 절단이 많이 활용되고 있으며 열적 절단중에는 플라즈마아크 절단이 월등하게 많이 활용되었음을 알 수 있다2,3,13-46).

3.2 열적절단기술 국내외 개발동향

열적절단기술의 특징은 공구와 소재에 물리적인 직접적 접촉이 매우 적고 높은 에너지 밀도를 국소적으로 전달하여 소재를 용융시키고 용융된 소재를 제거함으로 절단공정이 수행된다. 열적 절단의 대부분은 금속재의 절단을 위해 연구되고 활용되어오고 있다. 원전해체에 있어서 박판에서 후판까지 혹은 판형에서 파이프 형상까지 다양한 소재 및 형상의 절단이 요구되고 있다. 특히, 원전해체에 있어서 폐기물 감소는 관리 및 비용적 측면에서 주요한 인자이다. 따라서, 기존에 활용되던 공법 및 해체에 적합한 신공법까지 다양한 연구가 요구되고 있다13-46).

열적절단 방법 중 고리 1호기 적용을 앞두고 있는 플라즈마 아크 절단과 방전가공 및 접촉식 아크 절단기술 개발 동향에 대하여 자세히 알아보도록 하겠다.

3.2.1 플라즈마 아크 절단공법(Plasma Arc Cutting)

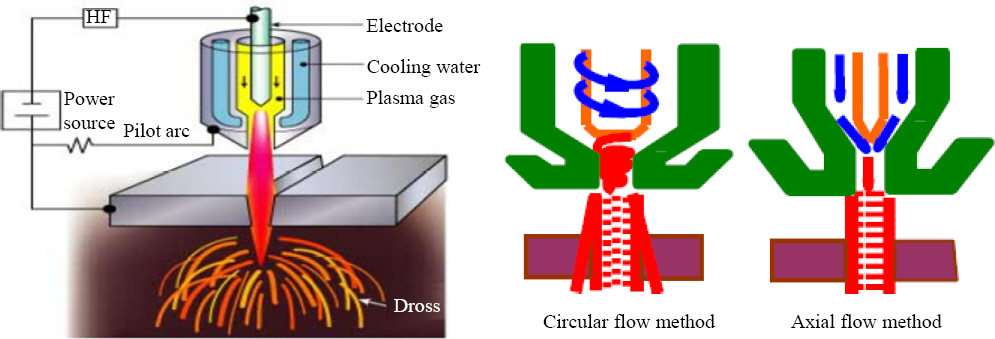

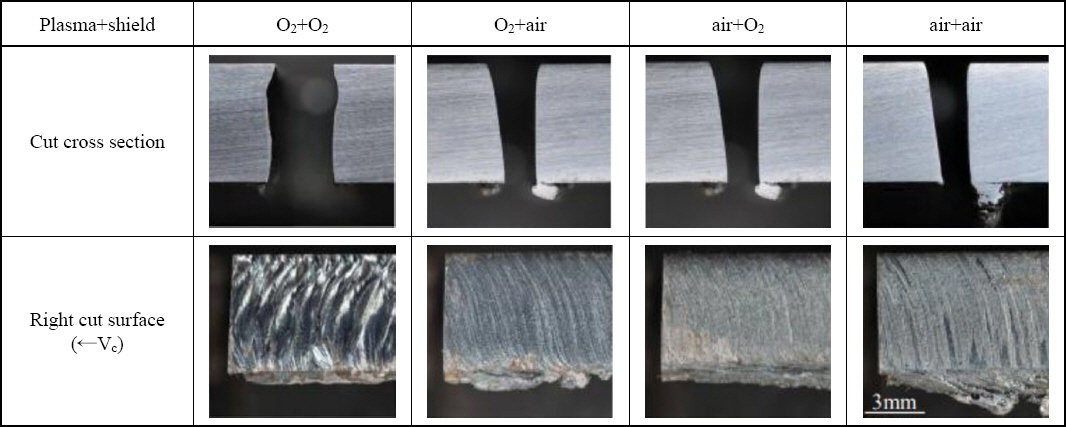

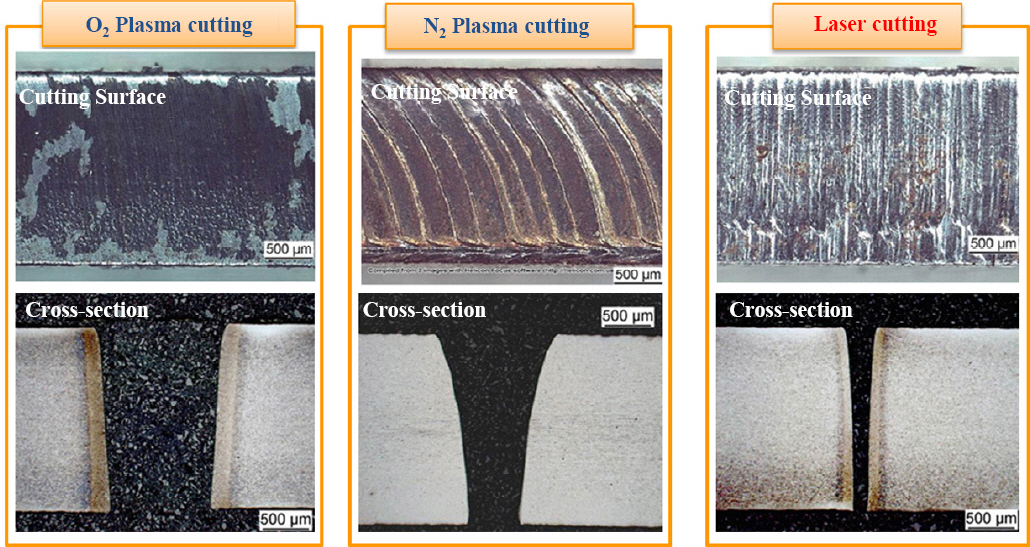

플라즈마 아크 절단공법을 위한 장비는 플라즈마 전원장치, 절단헤드, 플라즈마가스, 차폐가스 및 필요시 방수가스를 조작하는 제어반, 절단헤드 냉각용 냉각기 등으로 구성된다. Fig. 4는 플라즈마 아크절단의 개략도 및 가스공급법에 대하여 보여준다. 플라즈마 아크절단의 기본원리는 토치 내부에 있는 전극과 피가공물 사이에 형성되는 전기 아크를 기반으로, 플라즈마 가스(아르곤, 질소, 수소, 공기 등)가 토치 내부의 아크에 주입되어 10,000°C이상의 온도를 갖는 플라즈마로 변하고 높은 운동에너지를 가지고 있어 모든 금속을 녹일 뿐만 아니라 녹은 재료를 제거할 수 있는 제트형태로 노즐을 통하여 토치에서 공급된다. 그 속도는 음속에 육박한다고 볼 수 있다. 이 공정은 플라즈마의 공정이 아크를 사용하여 금속을 제거하는 방식으로 작동하는 반면, 산소 연료 공정에서는 산소가 금속을 산화시키고 발열반응에 생성된 열이 금속을 녹이는 점에서 순산소 공정과 차별성이 있다. 따라서 순산소 공정과 달리 플라즈마 아크 공법으로는 스테인리스스틸, 연강 저탄소강 알루미늄 합금 등 대부분의 금속 절단이 가능하다. 또한 산소절단과 비교하여 아주 빠른 절단 수행이 가능하다. 원전해체를 위한 플라즈마 아크 절단 공법은 방사화가 진행된 피절단물의 효율적이고 안전한 절단 수행을 위하여 여러 연구자들에 의하여 수중 절단 공법이 연구되고 있다. 물속에서 플라즈마 절단을 진행하면 절단 효율이 공기중에 비하여 약 절반정도 저하되는 것이 보고되고 있다. 또한 절단가스의 종류 및 산소함량에 따른 연구가 진행되었으며 그 결과의 예시를 Fig. 5에 제시하였다. 국내 원전환경복원연구소 설립과 함께 플라즈마아크 절단용 노즐 토치 개발 및 국산화 연구 등이 진행되고 있다13-28).

3.2.2 방전가공(Electric Discharge Machining)

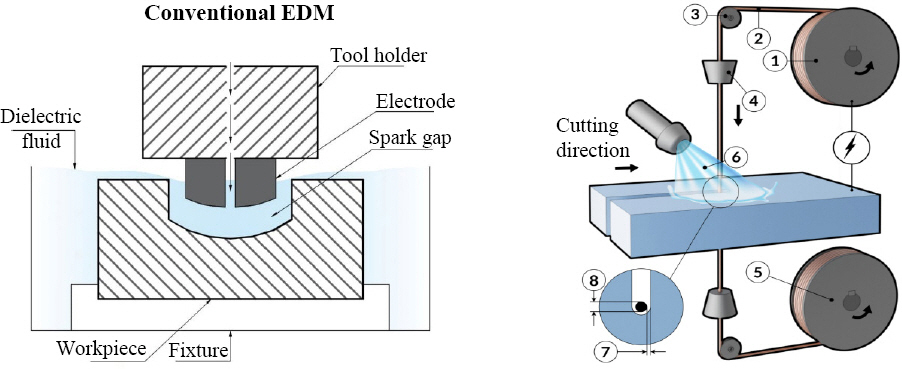

EDM (Electric Discharge Machining)은 주로 구리로 구성되어 있는 전극에서 절단 소재 표면까지 고전압 및 저전류를 유도하여 타겟 소재를 용융 또는 기화 시켜 절단하는 공정이므로 스파크가 생성된다. 방전가공은 절단면이 비교적 정밀하고 미세하다는 장점이 있지만 절단속도가 느리다. 여러 연구자들은 EDM 의 수중 절단 장비를 개발하고 연구해왔다. 수중 EDM 은 홀가공이나 정밀하고 고품질 소재에 활용되기에 적합한 기술로 보고되고 있다. 전통적인 EDM 모식도를 Fig. 5에 나타내었다. 이러한 EDM은 기계가공을 통해 가공할 재료에 깊숙하게 들어가는 전극의 형상을 디자인한다. 복잡한 엔진부품을 정확히 생산하는데 도움이 된다. Fig. 6에 제시한 와이어 EDM은 얇은 와이어 전극을 사용하며 와이어의 전기 방전만 가공물에 닿고 와이어 자체는 공작물에 직접 닿지 않는다. 와이어코일(1)에서 와이어(2)가 와이어가이드 코일(3)과 제어장치(4)를 통해 공급된다. 마모에 저항하기 위해 제어장치는 일반적으로 다이아몬드로 만들어지고 와이어는 최종적으로 수집코일(5)에 의해 수집된다. 전원을 통해 연결되면 와이어가 음극, 가공물이 양극으로 작동하고 와이어가 가공물 가까이 배치되면 스파크 방전이 발생하여 가공물과 와이어에 의해 제거된다. 방전은 공정을 냉각하고 소재의 배출에 도움이 되는 유전체(6)가 공급된다. 스파크 간격으로 인해 가공되는 윤각(7)이 와이어 직경(8) 보다 약간 커지는 특징이 있다. 와이어 EDM은 강하고 안정적이며 사용자 친화적 성능을 제공한다. 생산이 용이하고 속도가 일반 EDM 보다 빠르며 유지보수가 적다. 기존 EDM은 전극 부식이 쉽고 마모가 쉬워 정기적 교체가 필요하며 가공 조건에 따라 전극을 가공해아 하는 단점이 있다13,14,19,28-32).

3.2.3 접촉식 아크 절단공법(Contact Arc Metal Cutting)

CAMC (Contact Arc Metal Cutting)는 지난 30년 동안 개발된 모든 전기 전도성 재료의 수중 절단 작업을 위한 열적 절단 기술 중 하나이다. 절단될 대상의 구조(틈이나 빈공간 등)와는 크게 영향 없이 절단이 가능한 기술이다. 이 기술은 설명된 다른 절단 기술과 달리 주로 해체 작업을 위해 설계되었으며 수중에서만 사용할 수 있는 특징이 있어, 기중에서는 물을 공급시키며 활용이 가능하다. CAMC는 Fig. 7과 같이 금속과 흑연 등을 전극으로 사용하여 매우 낮은 전압과 높은 전류에서 작동되는 공정이다. 전극이 공작물에 접폭시 발생되는 불규칙한 short circuits arc effect 를 기반으로 실행되며 이 발생아크는 매우 뜨거워 대부분의 금속을 녹일 수 있으며, 녹은 금속은 린스공정을 통해 달라붙지 않고 절단된다. 이 공정은 전극 소모가 적고 재료 크기에 제한이 없고 다양한 두께와 여러 재료가 포함된 복잡한 구조를 높은 절단속도로 한번에 절단 할 수 있는 장점이 있다. 하지만 소모된 전극의 수동 교체 및 2차 폐기물 발생 등의 해결해야 할 과제가 있다13,14,17-21).

3.2.4 기타 열적 절단 가공법

상기에서 다루어지지 않은 아크쏘우 및 가스 절단 공법에 대한 기술을 소개한다. 아크쏘우의 경우 일본에서 해체 시 활용한 전력이 있으며 원자로 압력용기는 두꺼운 탄소강판으로 만들어지고 내면에 스테인리스강이 내장되어 있었으며 이러한 특징으로 이종금속을 동시에 절단하고 두꺼운 소재 절단 이 가능한 기기가 필요했다. 아크쏘우 절단은 이 조건을 만족하는 절단공법 중 하나이다. 아크소 절단은 회전하는 원판 전귺과 강제의 절단 대상물 사이에 직류 전압을 가하여 대전류를 아크방전 시키고 아크열로 대상물을 용융 절단하는 공법이다. 이 공법은 모든 도전성 금속을 절단할 수 있고 절단 가능 판 두께는 전극 원판 직경의 약 3분의 1 정도까지 가능하므로 원판 직경을 크게 함으로써 두꺼운 구조물의 절단에 적용할 수 있다. 하지만 이러한 특징은 공간의 제약이 있을 경우 단점으로 작용할 수 있다13,49).

원전해체에 활용되기 위해 연구된 가스절단은 대부분 산소를 활용한 산소절단을 말한다. 이는 철과 산소의 화학반응열을 이용하는 절단법으로, 절단하고 싶은 강재의 표면의 예열을 이용하여 고온으로 가열하고 절단개소에 산소가스를 분사하여 예열부위가 산화철이 되며 이때의 산화철은 용융점이 모재보다 낮아지기 떄문에 계속되는 고압산소의 기류에 의하여 불려 제거되면서 그 자리에 다시 화학반응에 의한 절단이 이루어지는 것이다. 일단 절단이 진행되면 반응 연소열과 예열불꽃의 가열로 인하여 연속적인 절단이 가능해진다. 산소와 철의 연소반응에 의존하며 이 공정은 두꺼운 부재를 확실하게 관통 절단 할 수 있다는 특징이 있다. 수중 절단이 가능하고 약 1m 이상의 두께 소재도 절단이 가능하다는 보고가 있으나 절단이 가능한 소재의 제한이 뚜렷한 단점이 있다13,50).

3.3 레이저 절단기술 국내외 개발동향

레이저 절단기술은 상업에서 많이 활용되고 있으나, 원전해체를 위한 후판 및 수중 절단기술개발은 비교적 새로운 공정으로 원자로 해체에서 아직까지는 실제로 적용한 사례에 대한 보고가 없다. 하지만, Fig. 8의 대표적인 열적절단 가공에 따른 절단폭 비교 예시와 같이 레이저 절단의 경우 비교적 절단 커프폭이 좁아 2차 폐기몰 생성 및 공정 속도 등의 장점과 원격제어에 유리한 특성으로 국내외에서 활발하게 연구가 진행되고 있다. 중준위 이상의 폐기물 절단에 있어서 수중에서 가공할 경우 차폐 효과가 크므로 수중 절단이 요구되고 있다. 최근 활발히 진행되고 있는 대부분의 연구는 원자로 해체를 위한 수중 절단에 중점을 두고 있으며, 모재의 두께, 수중 및 기중의 가공비교, 하이브리드 공정개발 등에 대한 연구가 진행되고 있다13,14,33-49).

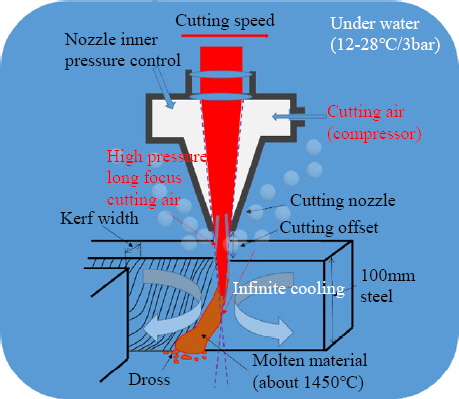

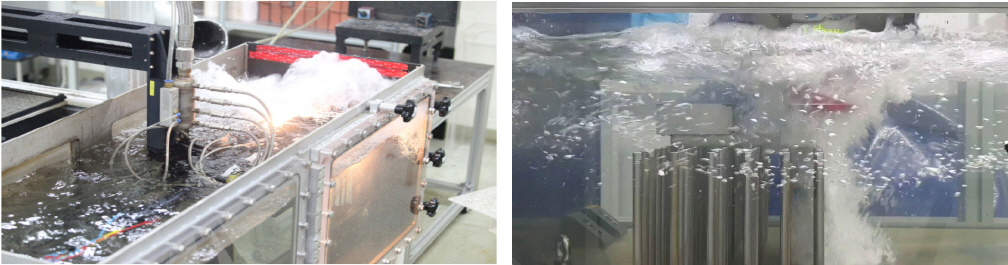

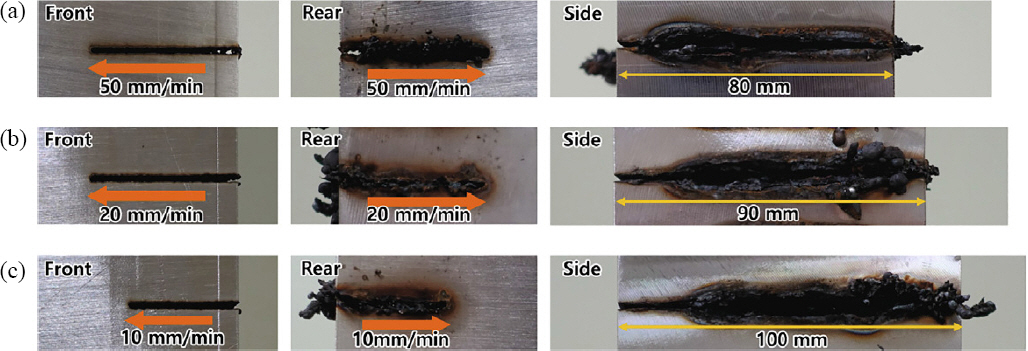

Fig. 9는 레이저 수중절단의 간략한 모식도를 나타낸다. 수중 레이저 절단공정에서 레이저빔이 소재까지 도달하기까지 물에 의한 산란을 방지하기 위한 에어 포켓이 유지되어야 한다. 절단 가공에서 레이저 출력, 빔의 크기, 초점위치, 절단속도, 보조 가스, 절단가스 종류 및 압력, 소재와의 거리 등 다양한 변수가 존재한다. 레이저 절단에 있어서 국내에서는 한국원자력연구원가 한국기계연구원에서 후판 절단 및 수중 레이저 절단에 대하여 주도적으로 연구하고 있다(Fig. 10).

해외의 선진 연구 사례를 보면 TWI (The welding Institute, 영국)는 1967년 레이저 절단 기술을 발명하였고 2010년대부터 원전해체와 관련된 수중절단, 후판절단 등의 연구를 수행하고 있다. LASER-X(일본)는 수중 원자로 절단을 위한 레이저 절단 헤드 및 노즐을 설계하여 50 mm두께의 스테인리스 스틸을 50 mm/min의 절단 속도로 수중 절단을 수행하였고, LZH(Laser Zentrum Hannover, 독일)는 0.5 mm/s의 속도로 50 mm 두께의 후판을 수중에서 절단하였으며 절단용 가스로는 산소를 사용하여 산화열 반응을 이용해 저출력 레이저로 후판 절단이 가능하다는 연구결과를 보고하였다. 레이저 절단용 헤드는 독일 Precitec사는 고도화된 센서 기술을 기반으로 WIFI와 연결 하여 Smart Factory를 구축하는 수준의 기술을 가지고 있으며, Beam Spot 위치 가변 기술을 이용하여 고출력 후판 절단 시장의 파이를 넓히고 있다. 중국 RAYTOOLS는 고출력 가공 헤드의 후발 주자이지만, 광학 설계 기술을 스위스 본사로부터 이관받아 고출력 헤드 온도 센서 기술과 같은 기반 기술을 보유하고 있으며 빠르게 추격하고 있다. 대표적인 원전해체를 위한 레이저 절단 연구사례를 Table 6에 정리하였다13,14,33-48).

Development trends of laser cutting process for nuclear power plant decommissioning in korea and abroad

수중절단 연구의 대표적으로 보고된 사례를 Fig. 11에 제시하였다. 레이저 출력 9kW 기준 수중(수심 1m 이내)에서 100 mm 두께까지 절단이 가능하였다. 저자는 레이저 출력을 높이면 속도 및 절단가능 두께를 상승 시킬 수 있을 것으로 기대하였다. 국내에서는 중수로 및 경수로에 대한 레이저 절단가공기술 개발이 원자력환경복원연구소 중심으로 진행되고 있어, 향후 국내 연구결과가 해외에서 활용될 수 있을 것으로 기대된다.

4. 결 론

본 리뷰논문에서는 원전해체 시장의 성장 가능성 및 국내외 절단기술 연구개발 사례를 소개하였다. 2020년도 말 보고서 기준 전 세계적으로 686개의 원자로가 있으며, 그 중 52개가 건설중이고 가동중인 442개와 영구적으로 폐쇄된 172개 그리고 완전히 해체된 20기가 보고되고 있다. 전 세계적으로 원자력발전소의 설계수명이 도달되고 있으며, 경제적 정치적 사유로 인하여 폐쇄되고 있는 폐로의 수가 상승될 것으로 보고되고 있다. 따라서 국내외에서의 해체시장의 성장은 불가피하다.

원전의 해체에는 다양한 단계 및 공정이 요구되고 있으나, 본 문헌에서는 절단공정을 중심으로 소개하였다. 기존에 이미 적용된 절단 공정 및 향후 적용될 것으로 기대되는 절단 공정을 Table 4에 정리하였다. 적용된 절단 공정 중 기계적 절단이 대다수를 차지하지만, 방사화가 진행된 중준위 이상의 구조물에 대하여서는 차폐의 목적 등으로 수중 가공이 요구되며 그에 따라 열적절단의 공정개발이 활발하게 진행되고 있다. 대표적인 열적절단 공정연구를 정리하였으며 그 중 레이저 절단공정의 현재 기술개발 수준을 소개하였으며, 주요 원전해체를 위한 레이저 절단의 국내외 기술개발 수준을 Table 5에 정리하였다.

다양한 절단 공정개발이 진행됨과 동시에 가혹한 환경에서의 절단이 요구되고 있다. 이는 절단공정개발 뿐 아니라 수중 및 고방사선 환경에서의 장비 및 작업자 보호를 위한 원격제어 기술, 모니터링기술, 인력확보 등 다양한 시점에서의 개발이 함께 수행되어야 한다.

본 리뷰 논문은 향 후 연구자들에게 최신 해체 시장 동향 및 연구가 필요한 절단공정개발 트렌드를 공유하는 것을 목적으로 한다.

Acknowledgment

본 연구는 한국기계연구원 주요과제 ‘안전한 원전해체를 위한 레이저 제염 및 수중 레이저 절단 기술개발 (NK244A)’, KETEP의 ‘레이저 절단/해체 기술 고도화 및 실증 (RS2023-00233283)’ 및 ’중수로 칼란드리아의 절단 및 열수송계통 제염 실증 인프라 구축 및 기술 고도화(RS2023-00236918)’, ‘원전 해체를 위한 수중 고출력 레이저 절단기술 상용화개발(20201510300350)’ 사업 지원으로 수행되었습니다.