소형원자로(SMR) 제작을 위한 전자빔용접의 적용성에 대한 고찰

Consideration on the Applicability of Electron Beam Welding for the Manufacture of Small Modular Reactor

Article information

Abstract

The overall technology required for the application of electron beam welding to ultra-thick plate pressure vessel in small modular reactors was considered. Electron beam welding has the advantage of reducing the manufacturing time compared with traditional arc welding, but it requires the construction of complex equipment and the establishment of related process technology. Based on the thickness of 150~250 mm, the electron beam welding equipment for application to SMR pressure vessel requires large-capacity equipment of 120~170 kV, 150 kW or more, which has never been commercially manufactured so far. A stable beam must be maintained for a constant time. Anti-arcing and seam tracking functions are also required. Electron beam welding of low-alloy steel has superior characteristics in terms of strength and toughness compared with arc welding. The welded area can be made into a base material by solution heat treatment. Cleaning and gap control are important for weld quality. Weld area should not be affected by magnetic fields. As circumferential welding overlaps in span at the welding start and end, it requires precise setting of welding parameters. For welding of large pressure vessel, customized cylindrical vacuum chamber or local vacuum chamber are suitable. It must be shielded from X-rays generated during welding.

1. 서 론

원전 기기의 압력용기 제작에는 고도의 신뢰성이 있는 제작 기술과 공정 절차가 적용된다. 압력용기의 제작 과정은 소재 제작, 가공, 용접 등으로 이루어져 있다. 소재는 주로 단조(forging)하여 제작하며 황삭 및 정삭 가공을 한 후 이음 용접을 수행한다. 각 단관의 원주 이음(circumferential joint)은 용접 공정을 통해 이루어지며 이것은 품질에 크게 영향을 미치는 공정이다. 따라서 최적의 용접 기술을 확보하고 적합한 수행 절차를 설정하는 것은 원전기기 제작기술의 핵심 사항이다.

지금까지 국내의 대형 원전 주기기 제작에는 아크용접을 적용하고 있다. 그중에서도 서브머지드 아크 용접(submerged arc welding, SAW) 방식이 주로 사용되었다. SAW 방식은 수십 년간의 사용 실적과 안정된 공정 절차(process procedure)를 갖고 있다. 후판의 경우 용접 그루브 내에 수십 패스의 많은 용착량이 필요하며 장시간의 용접 작업이 요구된다.

지금까지 원전은 규모의 이점으로 대형 용량이 주로 건설되었다. 최근에는 편의성 및 안정성 등의 이유로 소형 형태로 바뀌어 가는 추세이다. SMR(small modular reactor)은 주기기를 하나로 통합하여 일체화한 것으로 300 MWe 이하의 소형 원자로이다. 국내·외에서 다수의 모델이 개발되고 있으며 기기 제작과 설치 기간의 단축을 위해 해외 사업자는 새로운 제작 방식 특히 혁신적인 용접 방식을 개발하고 있다1).

전자빔용접(electron beam welding, EBW)은 혁신적인 용접 방식 중에 하나로서 후판 두께의 이음 용접을 한번에 할 수 있다. 따라서 주기기의 제작기간 단축을 위해서는 전자빔용접이 필수적이다. 이러한 혁신적 용접 방식은 제작 경쟁력 측면에 큰 이점을 갖고 있으나 제품에 적용 가능한 설비를 구축하고 공정 기술을 개발하기 까지는 상당한 기술개발 과정과 비용 및 시간이 소요된다. 해외의 EPRI(Electric Power Research Institute (US)), N-AMRC(Nuclear-Advanced Manufacturing Research Center (UK)), CVE(Cam- bridge Vacuum Engineering (UK)) 등의 연구기관에서는 SMR 제작에 적용하기 위해 원통형 진공챔버 또는 국부진공 형태의 전자빔 용접 장비 및 공정 기술을 개발하고 있다2,3).

본 연구에서는 SMR 제작에 적용하기 위한 전자빔용접의 특성을 명시하였고 실제품 적용을 위해 고려해야 할 주요한 사항을 파악하였다. 이를 통해 국내 전자빔 용접기술을 개발하여 SMR 압력용기에 대한 제작 신뢰성을 높이고 대외 수주 경쟁력을 높이고자 한다.

2. 본 론

2.1 개요

원전기기의 용접에는 주로 아크 용접을 적용하고 있다, 아크 용접은 소모성 및 비소모성 전극, 차폐방식 등에 따라 용접 방식을 구분하고 있다. 아크 용접은 전기 방전에 의한 열을 사용하므로 입열량이나 용접 비드의 크기에 따라 약간의 차이가 있지만 동일 소재에 대해서는 유사한 특성을 나타낸다. 아크 용접은 용가재를 사용하여 후판 이음 용접을 하므로 용접부는 모재와 화학조성이 동일하지 않으며 적절한 합금 첨가를 통해 용착금속의 물성을 향상시킬 수 있는 이점이 있다.

압력용기의 이음 용접에는 SAW 방식이 주로 적용된다. 이것은 와이어 용가재가 소모성 전극으로 사용되며 플럭스에 의한 차폐로서 아래보기 자세에서 용접이 수행된다. 높은 용착효율을 가지며 용가재와 플럭스의 조합으로 적정한 용접부 물성을 제어할 수 있다. 후판 용접에서는 협개선(narrow gap)을 적용하여 용착량을 최소화하고 있다.

전자빔용접은 고에너지 빔을 열원으로 사용되며 아크 용접과는 다른 용접 특성을 갖는다. 이것은 전자의 충돌 에너지를 사용하므로 휠씬 높은 온도와 강한 에너지 밀도(energy density)를 갖고 있다. 아크 용접에 비해 세밀한 용접변수 설정이 요구되며 장비의 성능에 크게 좌우된다. 현재까지 원전기기의 제작에는 원자로 내부 구조물 등 소형 정밀 부품의 용접에 적용되었다. SMR의 이음 용접에 적용하기 위해서는 설계 기준으로 150~250 mm 두께를 용입(penetration)할 수 있는 고출력의 전자빔 용접장비가 구축되어야 하며 관련한 공정 기술을 확보하여야 한다.

2.2 전자빔용접 시스템

전자빔 용접은 진공 하에서 전자를 금속표면에 충돌시켜 용융 접합시키는 용접 방식이다. 전자총(electron beam gun) 내의 음극을 가열시켜 발생되는 전자들을 양극과의 수십 kV의 전압차이로 가속하고 자력으로 집속편향 시켜 모재에 조사함으로써 전자의 충돌 에너지를 열에너지로 전환시켜 용융 접합시킨다. 순간적으로 접합부를 용융함에 따라 극히 좁은 용접부를 형성하며 열변형을 극소화할 수 있고 용가재 없이 100 mm 이상 두께의 후판용접을 수행할 수 있는 고품질 용접방법이다. 보통 60~70 kV는 저전압용, 120 kV 이상을 고전압용으로 분류한다. 대용량 전원으로는 60~120 kW가 주로 사용되는데 아크 용접 대비 에너지 밀도가 수백 배 이상 높다. 전자빔 용접시스템은 Fig. 1과 같이 전자총(electron beam gun), 고전압장치(high voltage power), 진공챔버(vacuum chamber), 진공펌프(vacuum pumps) 및 제어부(system control) 등으로 구성되어 있다.

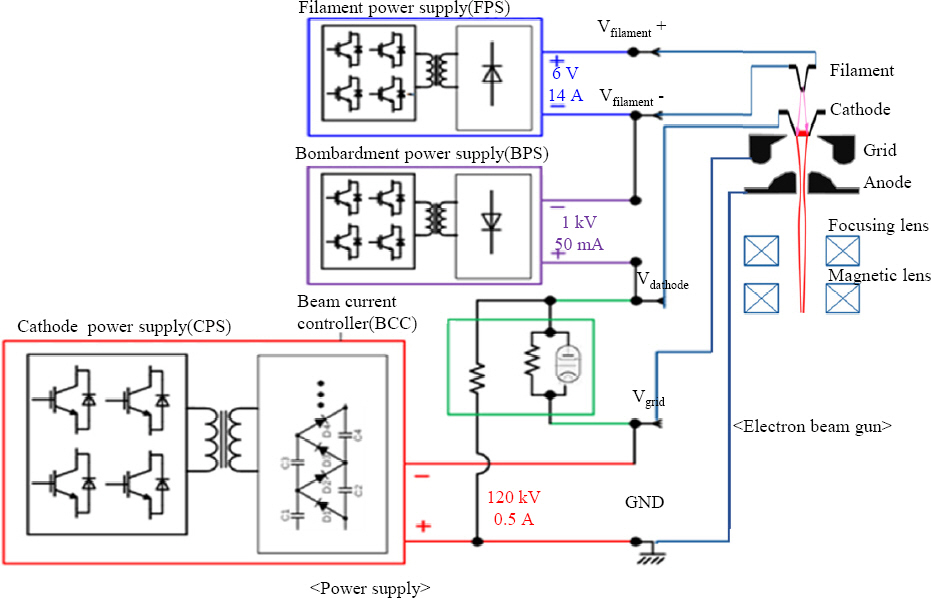

전자총은 빔 생성장치로서 음극과 양극, 집속렌즈(focusing lens), 편향렌즈(deflection lens) 등으로 구성되어 있다. 고전압 장치는 전자빔을 생성 및 제어하는 전원으로서 Fig. 2 와 같이 전자빔 방출 및 가속 전원(cathode power supply), 열전자 방출전원(filament power supply), 열전자 가속전원(bombardment power supply), 빔전류 제어전원(beam current controller)으로 구성된다. 가속 전압(accelerating voltage)은 인버터를 통한 배전압 방식으로 승압하며 SMR 후판용접에는 120~170 kV 이상의 가속전압을 갖는 전원장치가 필요하다. 이외에 아크 보호(arc protection) 기능, 용접선 추적(seam tracking) 기능 등 전자빔용접에 필요한 기능이 포함되어 있다.

전자빔을 생성하기 위한 열전자 방출 재료로서 LaB6, 텅스텐 소재가 주로 사용한다. LaB6는 일함수(work function)가 낮아 열전자가 쉽게 방출할 수 있는 반면에 텅스텐은 용융점이 높아 장시간 사용의 이점이 있다. 이것은 타블렛(tablet) 형태로 음극 부품(cathode assembly)에 장착되며 사용 시간이 지남에 따라 성능이 열화된다. 얇은 두께의 용접 판재는 안정된 성능으로 수십 시간 사용이 가능하나 극후판의 압력용기 셀을 장시간 용접하는 것은 빠른 성능 열화를 가져올 수 있다. 이러한 상황에서 내구성에 대한 성능 검증은 용접 품질의 신뢰성 확보에 중요한 사항이다. 실제로 약 250 mm의 두께를 한번에 전자빔용접을 할 수 있는 상용화 장비는 개발이 요구된다. 초고전압의 가속전압을 가지는 동시에 150 kW 이상의 고출력 빔전류를 갖는 장비가 필요하며 장시간 빔 성능 유지가 요구되기 때문이다. 이러한 대용량을 갖는 장비에 생성되는 전자빔의 안정성은 용접 품질과 직결되므로 세밀한 성능 검증이 필수적이다.

2.3 챔버 진공 방식

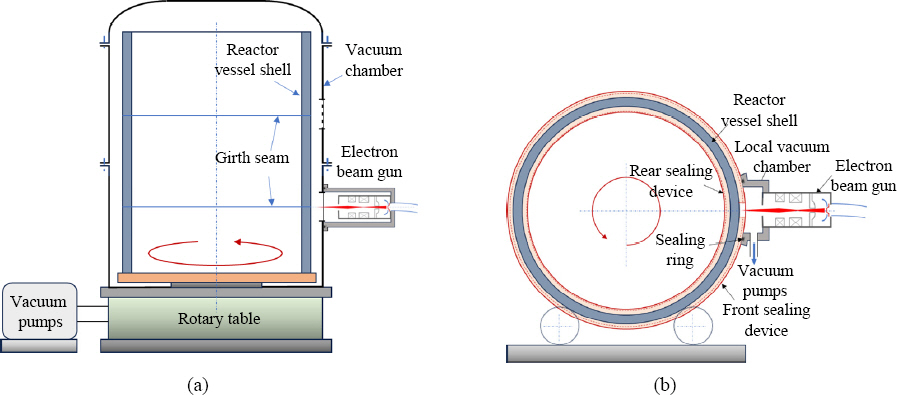

소형원전의 압력용기는 150~250 mm의 두께와 직경 4~5 m 를 가진 대형 셀 형태이다. 전자빔용접은 진공이 요구되므로 이러한 크기의 압력용기를 수용할 대형 진공챔버는 사용하기 어렵다. 따라서 Fig. 3(a)와 같이 원통 형태의 맞춤형 챔버 형태로서 압력용기 길이에 따라 각 단을 추가하는 방식으로 적용할 수 있다. 전자총은 고정형이며 압력용기 셀이 회전하면서 용접이 진행된다. 한편, 전자가 움직이는 공간 만을 진공시키는 국소진공(local vacuum) 방식을 고려할 수 있다. 이것은 Fig. 3(b)와 같이 압력용기의 용접부(weld seam)와 전자총(electron beam gun) 공간을 국부적으로 진공시키는 방식이다. 용접 심을 기준으로 실링 디바이스(sealing device)가 다양한 형태로 부착될 수 있으며 적합한 실링 링(sealing ring)의 형태 및 재질 선택이 중요하다. 용접 시 접촉 부분은 슬라이딩 되므로 진공챔버를 사용할 때의 진공도 10-4 torr 보다는 약간 낮은 10-2~10-3 torr가 형성된다. 용접 시에 일정한 진공도 유지가 중요하므로 접촉 표면은 가공되어야 하며 적정한 접촉 압력이 필요하다. 낮은 진공도에서 적합한 전자빔 강도를 유지하기 위해서는 150 kV 이상의 고전압이 요구되며 이에 따른 고전압 절연과 X-선 차폐에 대한 고려가 필요하다.

2.4 전자빔용접부 물성

전자빔용접의 에너지 밀도(energy density)는 103~ 106 W/mm2 으로서 모든 용접 방식 중에 가장 높으며 후판 소재를 한번에 용접이 가능하다. 용입깊이(D)는 빔전류(I)와 가속전압(V)에 따라 다음 식(1)과 같이 지수적으로 증가하며 전압이 높을수록 용접 단면부는 쐐기(wedge) 형상을 갖는다.

전자빔 용접은 용가재를 사용하지 않는 제살 용접(autogenous welding)으로서 용접부의 화학성분 조성이 모재와 동일하다. 이러한 특성으로 전자빔 용접부는 고용화 및 원소재 열처리를 통해 모재화가 가능하다. 전자빔 용접은 아크용접과 비교하여 용접 입열은 낮지만 높은 에너지 밀도를 가진 빔에 의해 모재의 급열 급랭의 열 이력이 부가되므로 아크용접과 다른 용접특성을 가질 수 있다.

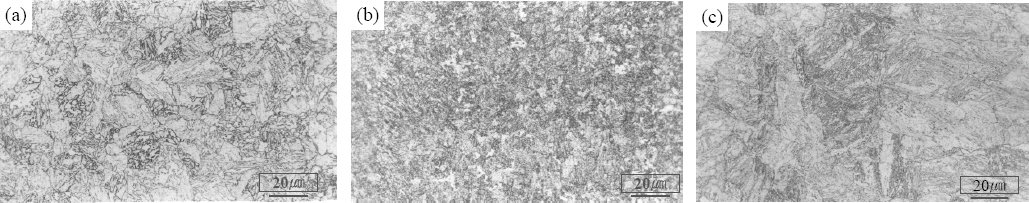

원자로 압력용기 강은 SA508 Gr.3 소재를 사용한다4). 이러한 저합금강의 경우 전자빔용접부는 일반적으로 강도와 경도는 모재보다 높으며 모재에서 인장 파단이 일어난다. 용접부와 HAZ의 인성은 모재보다 조금 낮은 편이며 아크용접의 인성과 비교하면 양호하다. 반면에 열처리나 압연가공 등을 통해 강도를 높인 고장력강이나 알루미늄 등 비철금속은 용접부 강도가 낮은 경우가 많으며 용접부에서 파단이 생긴다. 소재에 따라 용접 특성이 다르므로 각 물성 시험을 통해 정확한 특성 파악이 필요하다. Fig. 4는 2.25Cr-1Mo 강의 전자빔 용접부로서 베이나이트 조직을 나타내며 고경도값을 갖는다. 이러한 조직은 응력제거를 위한 용접후열처리(post weld heat treatment, PWHT)를 통해 일반적으로 인장값과 경도값은 약간 낮아지고 충격치는 안정화되면서 증가된다.

Optical micrograph showing the microstructure of electron beam welded zone in 2.25Cr-1Mo steel : (a) base metal and (b) HAZ and (c) weld metal

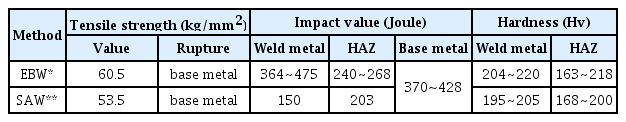

Table 1은 저합금강 소재에 대한 EBW와 기존의 SAW의 용접부 물성을 시험한 결과를 나타낸 것이다5). PWHT는 690°C에서 하였고 상온 인장값, 충격값, 경도값을 개략적으로 비교하였다. 인장시편은 모재에서 파단되었으며 EBW는 SAW보다 약간 우수한 특성을 나타낸다. 따라서 SMR의 저합금강 소재에 대한 전자빔용접은 용접물성 측면에서 적용 가능한 것으로 판단된다.

2.5 전자빔용접 공정

전자빔용접의 변수는 전자빔의 생성과 거동에 관련된 변수로서 가속전압, 빔전류, 초점전류, 용접속도, 빔진동, 진공도 등이 있다. 아크용접과는 달리 설정된 변수 값에서 가용 범위가 매우 작으며 실제로 설정된 값으로만 용접을 수행하고 있다. 장비를 포함해서 대부분 용접조건이 ASME Sec.IX의 필수변수(essential variable)로 되어 있다. 코드 규정에 따르면 빔전류는 ±5%, 전압과 속도는 ±2% 범위에서 허용되고 있으며 실제 용접 시에 PQR(procedure qualification record)의 용접변수 조건을 변경하는 경우는 거의 없다.

전자빔용접 품질의 기본은 청정(cleaning)과 갭(gap) 관리이다. 용접부는 알콜, 아세톤 등의 청정 세제로 철저히 클리닝하고 용접 직전까지 유지 보호되어야 한다. 용접부 갭은 0 mm 이다. 두께가 클 경우 약간의 여유(allowance)를 갖고 있으나 갭이 커질수록 용락 등 품질 문제의 발생 가능성이 크다. 따라서 고품질 용접을 얻기 위해서는 청정한 조건과 밀착된 핏업(fit-up)이 우선적으로 중요하다. 전자빔용접 공정 자체는 프로그램에 의해 제어된 안정한 자동 용접으로 수행되지만 이러한 준비 작업에는 인력에 의존하므로 각 공정마다 철저한 검사가 필요하다.

전자(electron)는 극성을 갖기 때문에 자장 방향에 따라 움직인다. 전자빔의 용융부는 매우 좁아서 Fig. 5와 같이 후판 용접에서 빔의 휨이 발생되면 용접선으로 부터 쉽게 이탈된다. 용접할 소재나 보조 기구에 자장을 띠고 있으면 전자빔이 편향되어 용접부 심(seam)으로부터 어긋나게 되어 용접위치 오류가 생긴다. 보통 3 가우스 미만이 되도록 관리하며 그 이상이 되는 경우 히스테리시스(hysteresis) 원리를 이용한 탈자기(demagnetazer)로서 자장을 제거한다. 자장이 쉽게 제거되지 않을 때는 열처리하여 제거하기도 한다. 전자빔용접 제품은 자장이 형성되는 공정을 없게 하고 자기 발생 기구로부터 격리하여야 한다.

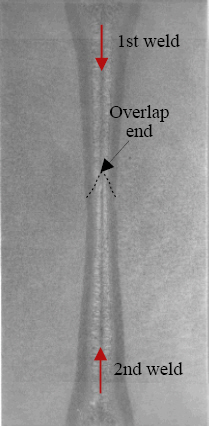

전자빔은 두께가 얇은 소재는 정교한 용접부 이면 비드(rear bead)를 구현한다. 그러나 수십 mm 이상의 두께를 가진 판재의 경우 깨끗한 이면 비드를 갖기 어렵다. 이것은 용착부의 비드 끝이 미세하게 변동(fluctuation) 하기 때문이다. 따라서 이면 판재(back plate)를 부착하여 전자빔의 용융부 비드 끝을 이면 판재에 둠으로서 모재 부위의 용접 건전성을 확보할 수 있다. 용접이 끝난 후 이면 판재는 설계상 허용되지 않으면 가공을 통해 완전히 제거한다. Fig. 6은 셀 외면과 내면에서 양면 용접(double-sided welding)을 하고 표면은 면삭 가공한 시편이다. 이 경우에는 이면 판재가 불요하며 더 두꺼운 판재 용접이 가능하다. 부적절한 공정조건의 경우 중첩 끝(overlap end) 부분에 스파이크(spike) 현상에 따른 미세 기공(pore) 형상의 결함이 파형선(fluctuated line) 형태로 용융부 내부에 남아 있을 수 있다.

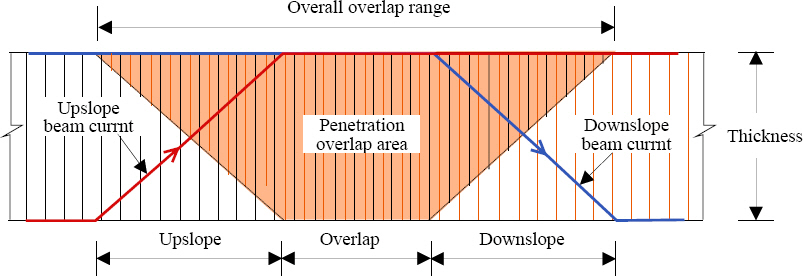

SMR 압력용기의 원주이음(circumferential joint) 용접에는 Fig. 7과 같이 용접 시작 위치와 끝 위치에서 중첩구간이 생긴다. 이 구간은 빔전류의 상승(upslope)과 하강(downslope)으로 오버랩(overlap)하여 변수 제어가 필요하다. 이 경우 용입깊이의 변동으로 용융부에 결함 발생 가능성이 크므로 ①초점전류, ②빔진동 형태, 폭과 주파수, ③오버랩 구간거리 등의 변수 조절을 통해 무결함 변수 조건을 설정해야 한다. 이것은 재질, 두께, 소재 제작방식 등에 따라 다르므로 SMR 전자빔 공정기술 개발에 중요한 요소로서 간주된다. 단조재는 PM-HIP(powder metallurgy-hot isostatic press)으로 제작된 소재에 비해 전자빔용접이 용이하다.

2.6 용접선 추적 및 아킹현상

전자빔 이동열원에 대한 용접선(weld seam)의 추적방법은 광학 방식과 전자빔 방식이 적용된다. 광학식은 CCD 카메라를 이용하는 방식으로 금속증기에 대해 취약하므로 주기적인 미러 교체를 하거나 방지기구를 부착하여야 한다. 전자빔 방식은 전자빔 자체를 탐침으로 하고 용접선에 대한 빔 조사점에 대한 상대 위치를 검출하는 방법이다. 전자빔이 용접물에 충돌하여 발생된 X선이나 이차 전자(secondary electron)를 이용하는 방법으로 주사전자 현미경 또는 X선 마이크로 분석기의 원리와 유사하다.

용접물에 열변형이나 표면용융이 생기지 않을 정도로 수 mA 정도의 미약한 전자빔을 용접선의 직각방향으로 용접물의 표면에 조사한다. 전자빔의 조사점에서는 반사전자와 2차전자, X선이 방사되며 특정방향에 방사되는 강도는 전자빔 조사표면의 요철에 따라 변화된다. 센서는 그 양을 측정하며 신호변화로부터 용접선의 위치정보를 얻을 수 있다. 센서로부터의 신호는 여러 종류의 요인에 의해 잡음이 혼입되므로 용접선 위치를 고분해능으로 검출하기 위해 아날로그 또는 디지털 방식의 신호처리에 의한 잡음 저감이 필요하다. 신호처리 회로의 출력은 컴퓨터에 입력되어 용접물의 자동 위치결정에 이용된다. 전자빔 조사위치에 대응하는 편향코일의 전류치를 오실로스코프의 X축에, 센서의 검출강도를 Y축에 입력하면 용접물 형상에 대응하는 도형을 얻을 수 있다. 편향되지 않은 전자빔의 위치가 오실로스코프 상에 나타나며 육안상 용접선의 조사 위치와의 편차량을 확인한다. 편차에 대한 보정은 직접 조작하거나 CNC와 연동하여 자동으로 추적할 수 있다.

전자빔 용접시 주요 문제점으로 고려되고 있는 아킹(arcing)은 용접 중에 금속증기(metal vapor)에 의해 발생되는 건 방전(gun discharge) 현상이다. 이 경우 용접부에는 심각한 결함이 유발된다. 빔 정지(beam stop) 방전에서는 용접 비드에 5∼10 mm의 관통 홀이 형성되며 미세 방전 시에는 외관상으로는 정상이나 내부에는 작은 기공이 내재될 수 있다. 이것은 아킹 발생 시 과전류, 과전압이 검출되어 장치의 전원이 차단되기 때문이다. 고출력의 경우 이러한 전원차단을 방지하기 위해 아킹 발생 시 전원을 제어하고 있다. 아킹을 제어하는 방법으로 전환(shunt) 전자식과 튜브(tube) 진공관식이 있으며 전자식은 복귀시간이 늦으나 수명이 길고 진공관식은 수명이 짧은 반면 빠른 복귀시간을 가질 수 있다. 알루미늄과 같은 금속증기가 많은 소재 및 후판 용접에서 주로 발생되므로 전자빔 장비에 대한 아킹 제어의 특성을 파악해야 한다.

2.7 X선 차폐

전자빔은 금속재료와 충돌하면 2차 전자를 비롯하여 후방산란전자, 형광물질 등 다양한 파장의 전자기파가 생성된다. 그중 하나는 X선이며 이것은 위해한 방사선으로서 차폐가 필요하다. X선은 고전압일수록 높은 선량이 발생되므로 차폐 설계를 통해 진공챔버 및 전자총 등은 적정 두께의 납 소재로 차폐하여야 한다. 이음매 부분은 중첩하며 곡면부분은 납 담요 등으로 감싸서 X선이 새어 나오지 않도록 한다. 최고 출력 빔 조건으로 Cu 블록에 빔을 조사하여 오퍼레이터 위치에서 선량을 측정하고 규정된 0.5μ Sv/h 값 미만이 되는지 확인하여야 한다. 전자빔 용접장비는 국내 원자력안전법에 따라 장비의 사용 및 제조에 관한 등록 및 허가를 득해야 한다.

3. 결 론

소형원전에 전자빔용접을 적용하기 위한 장비 및 제반 기술적 사항에 대해 고찰하였고 그 결과 다음의 결론을 도출하였다.

1) SMR 후판 압력용기에 적용하기 위한 전자빔 용접장비는 150 kW 이상의 고출력을 갖는 대용량 장비가 요구되며 진공챔버는 원통형태의 맞춤형 챔버를 사용하거나 전자총 부위만 진공시키는 국소진공 방식이 적용될 수 있다.

2) 저합금강의 전자빔 용접부의 강도 및 인성값은 아크용접에 비해 우수하고 경도값은 높은 특성을 가지며 제살용접이므로 용접부와 모재의 화학조성이 거의 동일하다.

3) 용접변수 설정, 용접부 청정과 갭 관리, 자장 제거, 한면 및 양면용접 등에 관한 정밀한 공정조건이 설정되어야 하며 원주이음은 시작점과 끝점에서의 용입깊이 변동에 따른 정밀한 변수 제어가 필요하다.

4) 용접선 추적방식은 광학, 2차 전자 및 X선 검출 등이 있으며 아킹 현상의 방지를 위한 전기적 제어 및 고전압에 의한 X선 차폐가 필요하다.

SMR 압력용기 제작에 전자빔용접을 적용하기 위해서는 대용량의 상용화 전자빔 장비와 공정기술 개발이 필요하다. 전자빔용접의 공정기술 개발을 위해서는 시편 시험에서 최종 mock-up 검증에 이르기까지 많은 시간이 소요되며 국내 SMR 제작 경쟁력을 갖기 위해서는 이러한 개발이 시급히 진행되어야 할 것으로 판단된다.

감사의 글

이 연구는 2020년도 산업통상자원부(공고번호: 제2020-341호)의 ‘첨단소재부품용 정밀 전자빔 용접장비 개발’ 과제 (과제번호: 20012381)에 대한 연구비 지원에 의한 결과입니다.