GMAW 공정에서 자세별 용융풀 거동에 의한 비드 형상 및 용적 이행 모드 변화에 대한 연구

A Study on Changes of Bead Shape and Metal Transfer Mode Affected by Molten Pool Behavior for Welding Position in GMAW Process

Article information

Abstract

In gas metal arc welding, the molten pool is affected by gravity and this affects welding phenomena. This study investigated the changes in bead shape and metal transfer mode caused by the molten-pool behavior. We conducted gas metal arc welding with various welding positions. Images from high-speed camera and signals from current and voltage sensors were used to determine the differences with welding positions. Bead shapes were quantified through transverse cross-sectional bead images and image processing. Molten-pool images from the camera were analyzed through the molten-pool length and distance from the wire position. These were used to explain the differences between transverse and longitudinal cross-sectional bead images with welding positions. Changes in metal transfer based on current and voltage signals were investigated. To determine the exact change in metal transfer, the number of short-circuit transfers and spray transfers within the same time was captured by the welding position camera.

1. 서 론

아크 용접은 다양한 산업에서 널리 사용되는 공정으로, 조선/해양, 자동차 에너지 산업을 포함한 전 분야에서 수동용접을 대체하는 자동화 기술이 개발되고 있다1). 아크 용접의 자동화를 위해서 가장 필요한 것은 다양한 환경 (온습도, 시편간의 갭 및 단차 등) 및 조건 (전류, 전압, 용접 속도 등)에 따라서 비드 형상이 어떻게 달라지는지 아는 것과 이를 통하여 환경 변화에 강건한 최적 조건을 찾는 것이다. 따라서 다양한 소재 및 용접법에 대하여 이와 관련된 다양한 연구들이 진행되고 있다. Nobrega et al.은 오스테나이트계 스테인리스강 튜브의 gas metal arc welding (GMAW)에서 용접 전압(welding voltage), 토치 각도(travel angle), 용접 전류(welding current)를 각각 3수준으로 설정하여 실험을 진행하고 Taguchi method와 분산분석(analysis of variance: ANOVA)을 활용하여 적절한 용입과 비드 너비를 위한 최적값을 도출하였다2). Cho et al.은 submerged arc welding (SAW)에 대하여 공정 변수가 품질에 미치는 영향력을 연구하기 위하여 computational fluid dynamics (CFD)를 활용한 SAW의 3차원 시뮬레이션 모델을 개발하였으며, 이를 활용하여 토치각, 전류 극성의 변화가 비드 형상에 어떻게 영향을 미치는지에 대하여 규명하였다. 또한, 개발된 모델을 활용하여 낮은 전류에서 발생하는 flux- wall guided transfer을 모사하기 위하여 flux wall boundary model을 제시하였으며, 텐덤 SAW에서 선행하는 전극과 후행하는 전극의 전류 조건에 따라서 변화하는 아크 간섭(arc interaction)과 용적이 떨어지는 방향에 대한 연구를 진행하였다3-5). Penttila et al.은 다양한 용접 조건에서의 일정한 용접 품질을 위하여 artificia neural network (ANN)을 활용한 실시간 GMAW 공정 조건 최적화에 대한 연구를 수행하였다. 용접 전, 머신 비전 시스템의 레이저 센서가 심 프로파일링을 통하여 획득한 데이터를 decision-making 시스템이 위치에 따라 용접 조건을 최적화하도록 알고리즘을 구성하였으며, 루트 간격과 루트면을 input data로 이용하여 용접 전류 및 전압에 대한 학습을 진행하였다. 이후, 학습된 데이터를 통하여 실제 용접을 진행하였고 용접부 표면 및 X-ray 검사, 경도 및 조직 검사를 통하여 품질이 일정함을 검증하여 ANN 기반 적응형 GMAW 시스템을 개발하였다6). Choi et al.은 산업 현장의 다양한 외란에 의하여 발생하는 조인트의 갭에 대응하는 최적 용접 조건을 도출하기 위하여 알루미늄 필렛 용접에서 와이어 송급 속도(wire feed rate: WFR), 전류 극성 비율(EN ratio), 와이어 겨냥 위치(teaching point)에 대하여 3수준으로 실험을 진행하고 조인트 갭을 잡음 인자로 설정하여 Taguchi method를 활용한 용접 공정 조건 최적화를 수행하였다7). Park et al.은 one pulse one drop (OPOD) pulse- GMAW (P-GMAW)를 활용한 V-groove 용접에서 루트 간격, 용접 속도, 위빙이 비드 형상에 미치는 영향력을 초고속 카메라를 통하여 규명하고 이때의 경도와 조직에 대하여 분석하였다8). Mvola et al.은 GMAW 공정에 사용되는 보호가스의 제어에 대한 연구를 진행하였으며, 순수 가스와 2종 혼합가스 및 3종 이상의 혼합가스가 미치는 영향력, 솔레노이드 밸브를 통한 flow rate 제어를 통해 전류 파형과 동기화시켰을 때의 영향력, 전자식 밸브를 통하여 시간별로 다른 가스를 사용할 때의 영향력 등을 분석하였다9). Moghaddam et al.은 V-groove GMAW에서 용접 비드 형상과 열 영향부(HAZ)에 대한 최적값을 얻기 위하여 용접 속도, WFR, 용접 전압, 개선 각, 팁-모재간 거리(contact tip to workpiece distance: CTWD)에 대하여 Taguchi matrix에 의거 실험을 진행한 후 back propagation neural network (BPNN)을 통하여 비드 형상과 HAZ를 예측하는 알고리즘을 제안했으며, 이를 particle swarm optimization (PSO) 알고리즘에 삽입시켜 최적 조건을 도출하였다10).

비드 형상 최적화에 관련한 연구에 대하여, 특히나 파이프 원주 용접과 같은 돌림용접을 위한 연구가 활발하게 진행되고 있다. 원주 용접의 경우 용접 중 중력의 방향이 계속 변화하기 때문에 용융풀이 중력의 영향을 받아 모든 구간에서 비드 형상이 다르게 나타나기 때문에 이에 대응하기 위해서는 각 구간별로 용접조건에 대한 최적화가 필요하다. 따라서, 이를 위한 최적화 연구가 활발하게 이루어지고 있다. Park et al.은 파이프 원주 용접 자동화를 위한 연구로 P-GMAW 방법을 사용했을 때, bead on plate (BOP) 용접에서 flat position, vertical down position, overhead position에서의 OPOD 현상을 초고속 카메라 및 전류, 전압 데이터를 계측하여 분석하고, 종단면을 통하여 비드 형상, 경도 및 조직에 대한 분석을 수행하였으며11), 이 중 vertical down position에 대한 computational fluid dynamics (CFD) 해석을 통해 하진 자세에서 용융풀이 앞으로 흘러내리는 과정을 모사하고 이를 방지하기 위하여 용접속도를 증가시킬 경우 용입, 용착 효율 및 희석률이 증가하는 현상을 발견하였다12). Cho et al.은 V-groove 용접에서 용접 자세에 따라 중력이 용융풀에 미치는 영향력과 이에 따른 비드 형상의 변화에 대한 연구를 수행하였고, 초층과 second pass에 대하여 CFD 해석을 통해 자세별 비드 형성 과정을 모사하였으며, 용입 부족(inefficient penetration: IP), 융합 불량(lack of fusion: LF), 용락(burn through) 등의 용접 불량이 발생하는 과정 또한 모사하였다13,14). Liu et al.은 원주용접에서 널리 사용되는 narrow gap GMAW (NG-GMAW)의 단점인 LF를 보완하기 위해서 WFR, 용접 속도(welding speed), 용접 자세, 용접 전압 및 위빙 거리를 입력 변수로 설정하여 반응표면볍(response surface methodology: RSM)을 사용한 수학적 모델을 제시하였으며, 이를 검증하기 위하여 ANOVA를 사용하였다15). Chen et al.은 CO2 laser-MAG hybrid 용접 시, 동일한 조건에서 용접 자세(아래보기 자세, 수평 자세, 수직 하진 자세)에 따라 변하는 용적의 거동에 대한 연구를 수행하였으며, 용접 자세에 따라 용적이 떨어지는 위치, 주기가 달라지는 현상을 분석하였으며, 동일한 조건이라도 수평 자세에서는 스프레이 이행 모드로 용적 이행이 발생하고 수직 하진 자세에서는 단락 이행 모드로 용적 이행이 발생하는 현상을 발견하였다16).

하지만, 이러한 연구는 대부분 수직 하진, 위보기 자세 등에 대한 연구로, 용접 각도에 대하여 세분화하여 연구한 사례는 거의 존재하지 않는다. 따라서 본 연구는 SS400강에 대한 GMAW에서, 용접 각도를 세분화하여 실험을 진행하였으며, 각 조건별 중력에 따른 용융풀의 거동 변화가 비드의 형상과 용적 이행 모드에 미치는 영향력을 초고속 카메라 및 전류 전압 신호를 통하여 분석하였다.

2. 실험 방법

2.1 실험 장비 및 재료

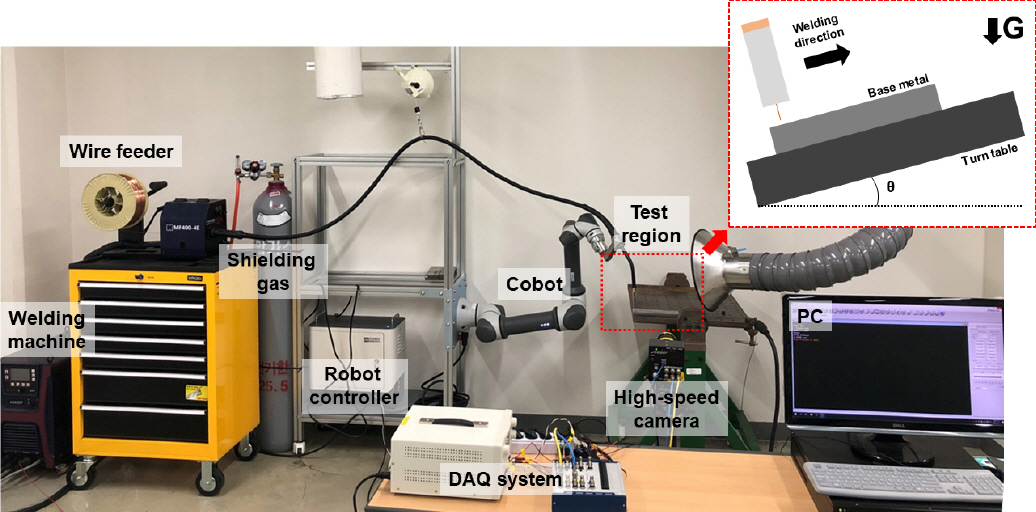

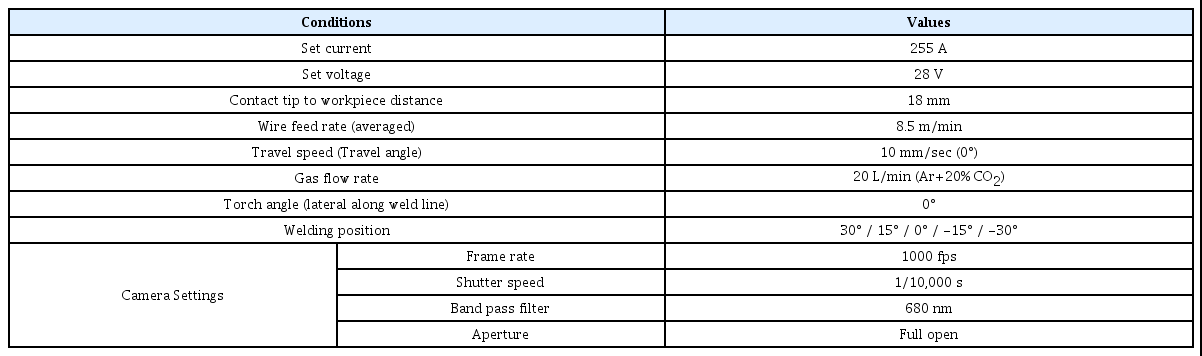

실험을 위한 전체적인 셋업은 Fig. 1과 같다. 실험 수행을 위하여 사용된 용접기는 현대피앤에스 사의 Hi-400P 모델이며, CAN 통신을 통하여 RAINBOW ROBOTICS 사의 RB5-850 모델과 연결하였다. 실험 재료로는 SS400 강을 사용하였고 용접 와이어는 KIS- WEL 사의 1.2mm ER-70S 와이어를 사용하였다. 실험에 사용된 재료의 화학적 조성은 Table 1에 나타나 있다. 실험은 자체 제작한 턴테이블에 모재를 고정하여 각각 30°(30° upward), 15°(15° upward), 0°(flat), -15°(15° downward), -30°(30° downward)에서 Bead On Plate (BOP) 용접을 수행하였다. 용접 조건에 대하여, 스프레이 이행(spray metal transfer)을 위하여 Ar80%+CO2 20% 혼합 가스를 사용하였으며, 그 외 다른 용접 조건은 Table 2에 나타나 있다. 각 조건에서 중력에 따라 변화하는 용융풀의 거동을 관찰하기 위하여 Photron 사의 Fastcam Mini UX100 모델을 사용하였다. 용융풀 계즉을 위하여 shutter speed를 1/10,000s로 설정하였으며, 아크의 강한 빛을 감쇠시키기 위하여 680nm 파장대의 밴드 패스 필터를 장착하였다. 또한, 실시간으로 전기적 신호를 취득하기 위하여, 전압 및 전류 센서를 사용하였으며, 센서에서 계측된 데이터를 카메라 이미지와 동기화하기 위하여 National Instrument 사의 NI USB- 6361 모델을 사용하였다.

3. 실험 결과

3.1 자세별 비드 형상 변화

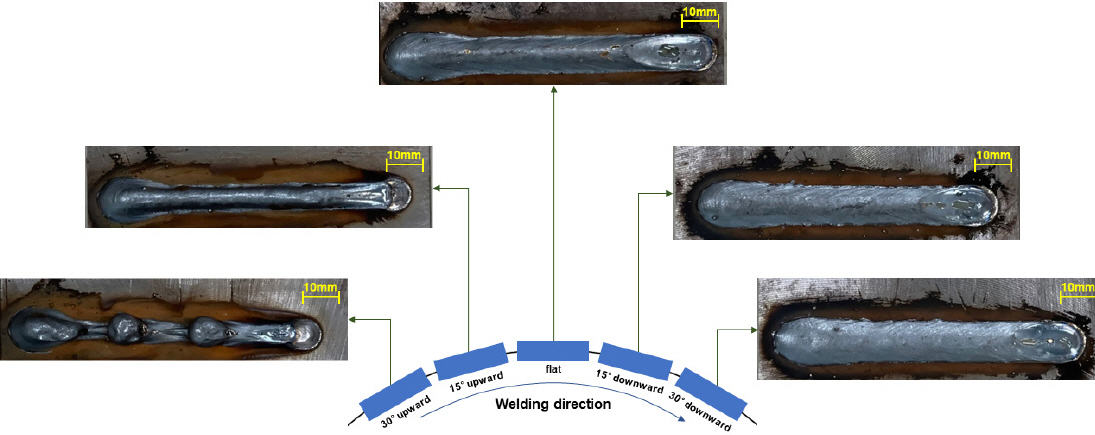

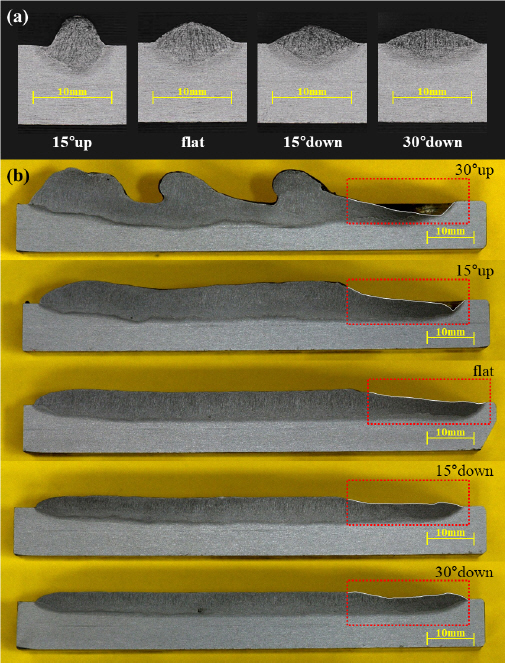

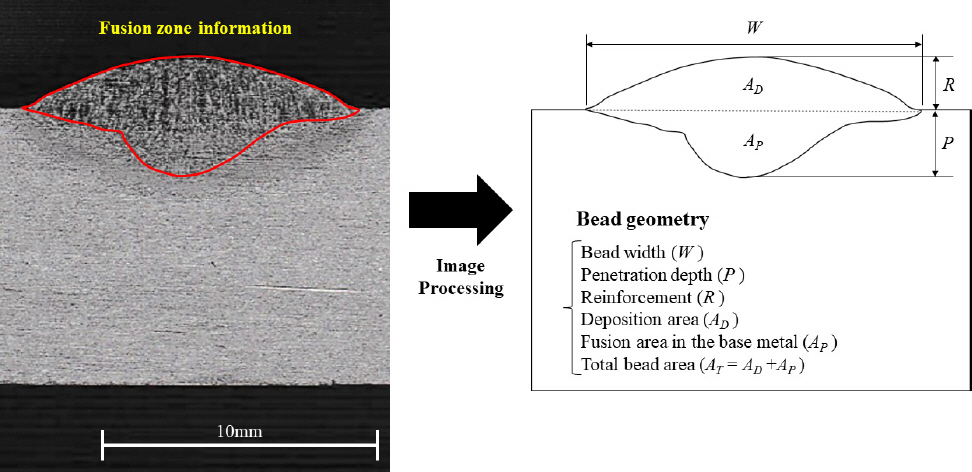

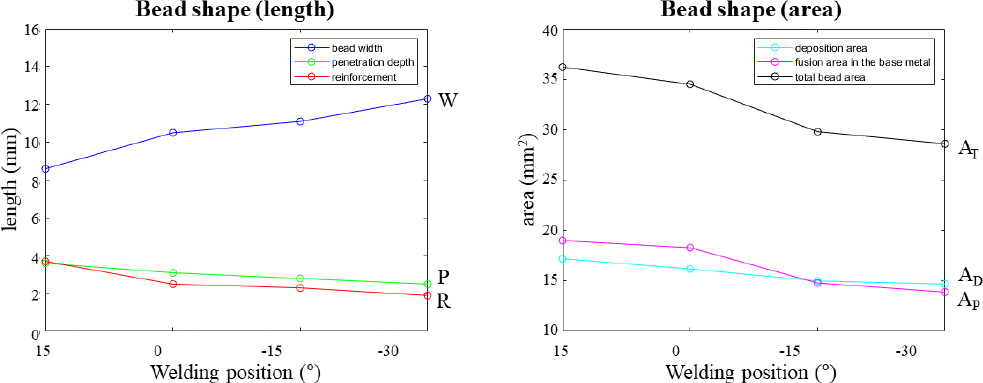

실험 결과 각 자세별 비드 외관은 Fig. 2에 나타나 있다. 상진(upward) 자세에 대해서는 얇은 비드폭, 깊은 용입, 높은 덧살이 관찰되었으며, 이 중 30° 상진 자세의 경우 험핑(humping)이 발생한 것을 확인할 수 있다. 하진(downward) 자세에 대해서는 반대로 넓은 비드폭, 얕은 용입, 낮은 덧살이 관찰되었고, 아래보기(flat) 자세에 대해서는 중간 값을 가진다. 실험한 시편에 대하여 각각 횡단면과 종단면 방향으로 절단하여 비드 형상을 관찰하였으며 이는 Fig. 3에 나타나 있다. Fig. 3(a)의 종단면 형상에 대하여 험핑이 발생한 30° 상진 자세는 제외하였으며, 그 외의 조건으로부터 확인할 수 있듯이, 다른 모든 조건이 동일한 용접일지라도 용접 자세의 변화, 즉 중력의 방향이 어떻게 미치는지에 따라 비드의 형상은 달라진다. 이에 대한 정량적인 분석을 위하여 Fig. 4와 같이 비드 경계선을 생성한 후 MATLAB을 활용한 이미지 프로세싱을 통하여 각 조건별 비드 형상 정보를 추출하였으며 이를 Table 3에 정리하였고 이를 그래프 형태로 Fig. 5에 나타내었다. 그 결과, 15° 상진 자세에서 30° 하진 자세로 각도가 변화함에 따라서 비드 너비(W)는 증가하지만, 용입(P), 덧살 높이(R), 용착 면적(AD), 모재의 용융 면적(AP), 비드 넓이(AT)는 감소함을 확인할 수 있다. 이는 용접 자세의 변화에 따라서 용융풀 거동이 달라면서 용접 현상에 영향을 주기 때문에 나타나는 현상이다.

3.2 자세별 용융풀 형상 변화

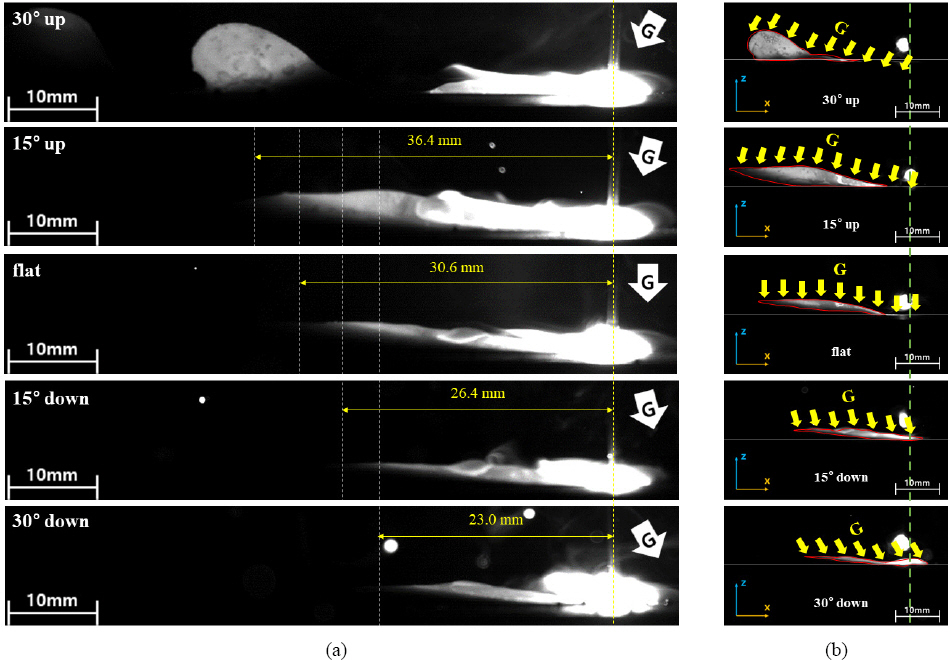

각 자세별 용접 수행 중 초고속 카메라를 통하여 용융풀을 관찰하였으며, Fig. 6(a)는 각 조건별로 아크 발생 이후 8초가 되는 지점에서의 용융풀 길이를 나타낸다. 30° 상진 자세의 경우 험핑에 의하여 용융풀의 길이를 정량적으로 측정할 수 없었으나, 그 외의 조건에 대해서는 15° 상진 자세부터 30° 하진 자세까지 용융풀의 길이가 감소함을 알 수 있다. 이는 상진 자세에서는 중력의 요소가 모재 방향과 용접 반대 방향으로 나눠지면서 용융풀을 뒤쪽으로 당기는 역할을 하고, 반대로 하진 자세에서는 중력의 요소가 모재 방향과 용접 방향으로 나눠지면서 용융풀을 앞쪽으로 미는 역할을 하기 때문이다. 이와 같은 현상에 대하여 Fig. 6(b)에 자세히 나타내었다. Fig. 6(b)는 각 조건에 대하여 arc- off 이후 1ms에서의 용융풀 이미지를 나타낸 것으로, 와이어의 위치는 수직 방향의 점선으로 나타내었으며, 용융풀의 경계를 실선으로 표시하였다. 이를 통하여 30° 상진 자세에서 30° 하진 자세로 용접 자세가 변화함에 따라 중력의 x방향 벡터 값이 음수 값에서 양수 값으로 변하게 되고 용융풀이 용접 방향으로 흐르게 된다. 이와 같은 현상으로 인하여, 하진 자세의 경우 상진 자세나 아래보기 자세와는 다르게 용융풀이 와이어보다 선행해 있는 것을 확인할 수 있다. 반대로 상진 자세의 경우 용융풀이 용접 반대 방향으로 흘러 와이어보다 후행하기 때문에 Fig. 3(b)에서 확인할 수 있듯이 용접 종료 지점에 크레이터(crater)가 발생한 것을 알 수 있다.

Molten pool shapes affected by different welding position (a) length from arc center (b) shape of deposited metal

이러한 자세별 용융풀의 형상 변화를 통해, 용융풀이 와이어보다 선행하는 하진 자세에서는 아크 중심에서 아크 압력에 의해 용융풀이 퍼지기 때문에 비드 너비(W)가 증가하는 것을 알 수 있으며, 반대로 용융풀이 와이어보다 후행하는 상진 자세에서는 아크가 모재를 직접적으로 녹이기 때문에 용입(P) 및 모재의 용융 면적(AP)가 증가하며, 용융된 금속이 용접 반대 방향으로 흘러간 후 응고되기 때문에 덧살 높이(R) 또한 증가하는 것을 알 수 있다(Table 3).

3.3 자세별 용적이행 형상 변화

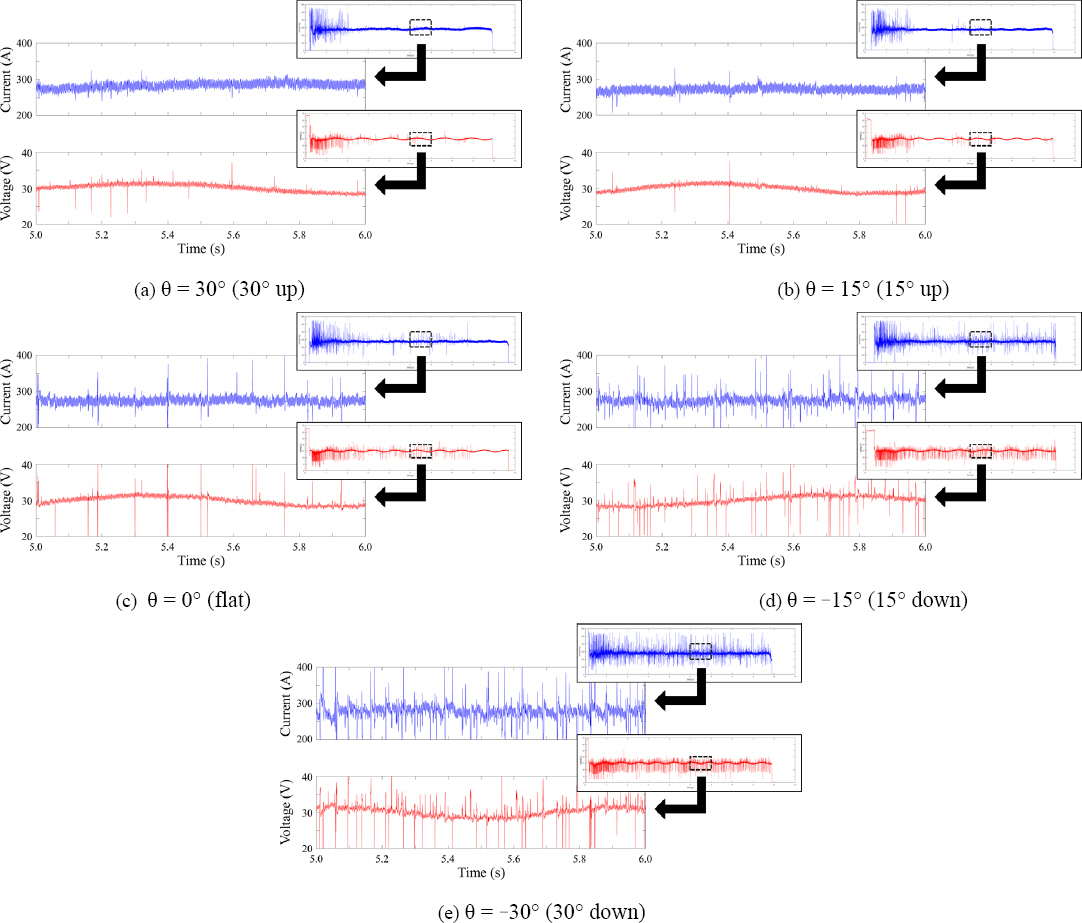

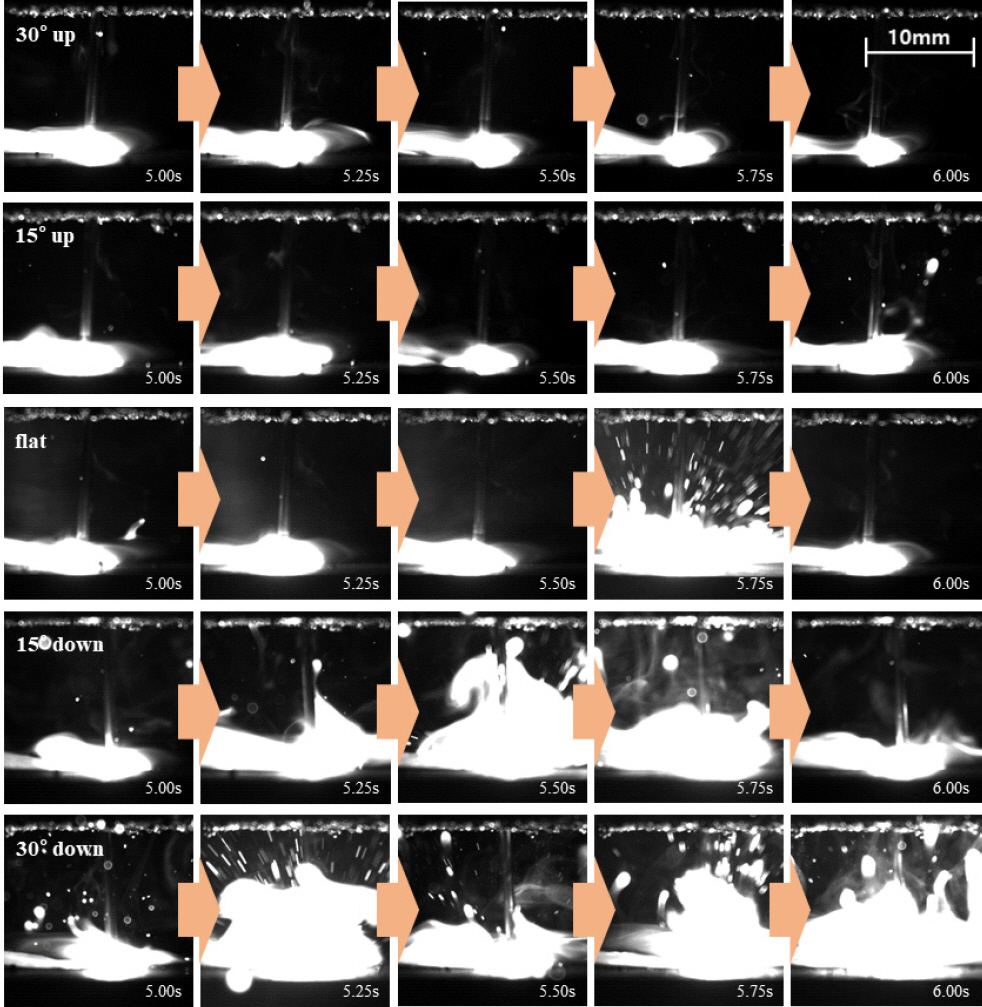

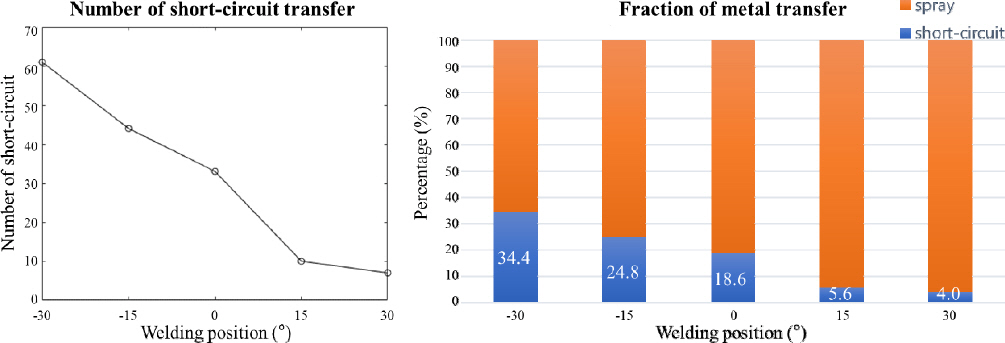

각 자세별 용접 수행 중 측정한 전류 전압 파형에 대하여 분석하였으며 이 중 5초에서 6초 사이에 대한 파형 데이터를 Fig. 7에 나타내었다. 상진 자세에 해당하는 Fig. 7(a, b)의 경우, 상대적으로 노이즈가 적은 파형이 계측되었으나, 하진 자세에 해당하는 Fig. 7(d, e)의 경우, 동일한 스프레이 이행 용접 조건임에도 불구하고 파형이 단락 이행과 유사하게 노이즈가 많은 것을 확인할 수 있다. 이러한 현상의 원인은 앞에서 언급한 바와 같이 중력의 방향에 따라 용융풀의 거동이 달라지기 때문이다. 다시 말해, 상진 자세에서는 중력의 방향이 용접 반대 방향으로도 작용하면서 용융풀이 와이어보다 후행하게 되고, 이에 따라 와이어가 용융풀의 방해를 받지 않아 단락 (short-circuit)의 발생이 감소하게 된다. 반면에, 하진 자세에서는 중력의 방향이 용접 방향으로도 작용하면서 용융풀이 와이어보다 선행하게 되므로 와이어가 용융풀과 접촉하여 단락되기 쉬운 환경에 노출되게 된다. 따라서 하진 자세에서 용접을 수행할 경우 단락 이행의 조건이 아님에도 불구하고 단락 이행이 나타나게 된다16). 이에 대한 실제 현상을 확인하기 위하여 자세별 용접 중 초고속 카메라로 계측한 아크 이미지를 Fig. 8에 나타내었다. 그 결과, 상진 자세에서는 정상적인 스프레이 이행에 따른 안정적인 아크를 확인할 수 있으나, 하진 자세에서는 용융풀의 선행에 따른 와이어와의 단락으로 스프레이 이행 뿐만 아니라 단락 이행도 관측되었고, 이로 인한 불안정한 아크를 확인할 수 있다. 이러한 현상에 대한 정량화를 위하여 용접 중 계측된 이미지를 통하여 각 자세별 용접 중 5초에서 6초 사이에 단락 이행이 발생한 횟수를 측정하였다. 그 결과 30° 상진 자세에서 30° 하진 자세로 각도가 변화할수록 단락 횟수가 7회 / 10회 / 33회 / 44회 / 61회로 점점 증가하는 것을 확인할 수 있었다. 이를 바탕으로 전체 용적이행 횟수에서 스프레이 이행과 단락이행이 차지하는 분율(fraction)을 Fig. 9에 나타내었다. 단락의 횟수가 증가함에 따라 단락이행의 분율 또한 4.0% / 5.6% / 18.6% / 24.8% / 34.4%로 증가함을 확인할 수 있다. 단락이행의 분율이 높아지게 되면 스패터가 증가하기 때문에 이는 용착량의 감소로 이어질 수 있으며, 이와 같은 이유로 Table 3에서 상진 자세에서 하진 자세로 변화할 때 용착 면적(AD)이 감소함을 알 수 있다.

4. 결 론

본 연구는 용접 시 용접 자세에 따라서 달라지는 여러 특성 및 현상들에 대하여 초고속 카메라를 통한 이미지 및 계측된 전류, 전압 파형을 통하여 분석하였다. 이와 관련하여 본 연구를 통하여 얻은 결론은 다음과 같다.

1) 용접 중 용융풀은 중력에 영향을 받게 되며, 이에 따라 용접 자세별로 용융풀의 거동 변화로 인하여 비드 형상이 변하게 된다.

2) 상진 자세에서는 중력이 용융풀을 용접 반대 방향으로 당기는 역할을 하여 용융풀의 길이가 증가하고 본 연구에서의 용접 조건 중 30° 상진 자세에서 험핑(humping)비드가 형성되었다. 반대로, 하진 자세에서는 중력이 용융풀을 용접 방향으로 미는 역할을 하여 용융풀의 길이가 감소한다.

3) 상진 자세에서는 용융풀이 용접 반대 방향으로 흐르기 때문에 용접 종료지점에서 크레이터(crater)가 발생하며, 하진 자세에서는 용융풀이 용접 방향으로 흐르기 때문에 용접 종료지점에서 크레이터가 완화된다.

4) 상진 자세는 용융풀이 와이어 뒤로 후행하면서 용융풀이 와이어의 용적 이행을 방해하지 않아 단락의 빈도가 감소하고, 하진 자세에서는 용융풀이 와이어 앞으로 선행하면서 용융풀이 와이어와 접촉하기 쉬운 환경이 되면서 단락의 빈도가 증가한다.

5) 상진 자세에서는 용융풀이 와이어보다 후행하기 때문에 아크가 모재를 직접적으로 녹여 용입(P) 및 모재의 용융 면적(AP)가 증가하고, 용융 금속이 용접 반대 방향으로 흘러간 후 응고되기 때문에 덧살 높이(R)가 증가하며, 단락의 빈도 감소로 인하여 용착량이 증가하기 때문에 용착 면적(AD)이 증가한다.

6) 하진 자세에서는 용융풀이 와이어보다 선행하기 때문에 아크 압력에 의하여 용융풀이 퍼지면서 비드 너비(W)가 증가한다.

후 기

본 연구는 산업통상자원부 선박소부재 생산지능화 혁신기술개발사업과제 (202300247726)와 삼성중공업 지원으로 수행하였음