1. ņä£ ļĪĀ

0.3wt% ņØ┤ņāüņØś ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ĆļŖö Ļ│ĀĒāäņåīĻ░ĢņØĆ ļåÆņØĆ ĒāäņåīĒĢ©ļ¤ēņ£╝ļĪ£ ņØĖĒĢ┤ ņÜ░ņłśĒĢ£ Ļ▓ĮĒÖöļŖźņØä Ļ░Ćņ¦äļŗż

1,2). ņØ┤ļĪ£ ņØĖĒĢ┤ Ļ│ĀĒāäņåīĻ░ĢņØĆ ņŚ┤ņ▓śļ”¼ ļō▒ņØä ĒåĄĒĢ┤ Ļ│ĀĻ░ĢļÅä-Ļ│ĀĻ▓ĮļÅä ĒŖ╣ņä▒ ĒÖĢļ│┤Ļ░Ć Ļ░ĆļŖźĒĢśļ®░, ļö░ļØ╝ņä£ Ļ│ĀĻ░ĢļÅä, ļé┤ļ¦łļ¬© ĒŖ╣ņä▒ ļō▒ņØ┤ ņŻ╝ļĪ£ ņÜöĻĄ¼ļÉśļŖö ļ│ĆņåŹĻĖ░ ļō▒ņØś ņ×ÉļÅÖņ░©ņÜ® ļČĆĒÆł, ņ£ĀņĢĢņŗżļ”░ļŹöņÖĆ Ļ░ÖņØĆ ĻĖ░Ļ│ä ļČĆĒÆł ļō▒ņŚÉ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉ£ļŗż

3-5).

ļ¦łņ░░ņÜ®ņĀæ(friction welding)ņØĆ ņĀæĒĢ®ĒĢśĻ│Āņ×É ĒĢśļŖö ņåīņ×¼ņØś Ēæ£ļ®┤ņØä ņä£ļĪ£ ļ¦łņ░░ĒĢśņŚ¼ ņāØĻĖ░ļŖö ņŚ┤ļĪ£ ņĀæĒĢ®ņØä ņŗ£ĒéżļŖö ņÜ®ņĀæļ░®ļ▓Ģņ£╝ļĪ£ņä£, ņĀæĒĢ®ĒĢśĻ│Āņ×É ĒĢśļŖö ļīĆņāüļ¼╝ ņżæņŚÉ ĒĢ£ņ¬ĮņØä Ļ│ĀņĀĢĒĢ£ ņāüĒā£ņŚÉņä£ ļŗżļźĖ ņ¬ĮņØä ļ╣ĀļźĖ ņåŹļÅäļĪ£ ĒÜīņĀäĒĢśņŚ¼ ļ¦łņ░░ņŚ┤ņØä ļ░£ņāØņŗ£Ēé© Ēøä ĒÜīņĀäņØä ļ®łņČöĻ│Ā ņĢĢļĀźņØä Ļ░ĆĒĢśļŖö ņŚģ ņäĖĒīģ(upsetting) Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņĢĢņĀæĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ ļ¦łņ░░ņÜ®ņĀæņØĆ ņĀæĒĢ®ļČĆ Ēæ£ļ®┤ļ¦īņØä ĻĄŁļČĆņĀüņ£╝ļĪ£ Ļ░ĆņŚ┤ĒĢśņŚ¼ ņĀæĒĢ®ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņĢäĒü¼ ņÜ®ņĀæņŚÉ ļ╣äĒĢ┤ ņŚÉļäłņ¦Ć ĒÜ©ņ£©ņØ┤ ņÜ░ņłśĒĢśļ®░, ņĀæĒĢ®Ļ░ĢļÅäĻ░Ć ņÜ░ņłśĒĢśĻ│Ā, Ļ│ĄņĀĢļ│Ćņłś ļśÉĒĢ£ ļīĆņāüļ¼╝ņØś ĒÜīņĀäņåŹļÅä, ņŚģņģŗļ¤ē ļō▒ņ£╝ļĪ£ Ļ░äļŗ©ĒĢśņŚ¼ Ļ│ĄņĀĢĻ┤Ćļ”¼Ļ░Ć ņÜ®ņØ┤ĒĢśļŗżļŖö ņןņĀÉņØ┤ ņ׳ļŗż

6,7).

ļ¦łņ░░ņÜ®ņĀæ ņŗ£, ļ¦łņ░░ņŚ┤ņŚÉ ņØśĒĢ┤ ĻĄŁļČĆņĀüņ£╝ļĪ£ ņÜ®ņ£ĄļÉ£ Ēæ£ļ®┤ņØś ņĢĪņāüņØĆ ņŚģ ņäĖĒīģ ņŗ£ņŚÉ ņÖĖļČĆļĪ£ ļ╣ĀņĀĖļéśĻ░Ćļ®░, ņØ┤ņŚÉ ļö░ļØ╝ ņŗżņĀ£ ņĀæĒĢ®ņØĆ Ļ│Āņāü Ļ░äņŚÉ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖö Ļ│ĀņāüņĀæĒĢ®ņØ┤ ļ░£ņāØĒĢ£ļŗż

7). ņØ┤ļĢī, ņÜ®ņĀæ ļīĆņāüļ¼╝ Ļ░äņØś Ļ│Āņāü ņĀæĒĢ®ļ®┤ņØä bond-lineņØ┤ļØ╝Ļ│Ā ĒĢ£ļŗż. ļśÉĒĢ£, ņŚģ ņäĖĒīģ Ļ│ĄņĀĢ ņŗ£ ļ░£ņāØĒĢśļŖö ņåīņä▒ļ│ĆĒśĢņŚÉ ņØśĒĢ┤ bond-lineņØä ņżæņŗ¼ņ£╝ļĪ£ ņ¢æņ¬Į ņŚ┤ņśüĒ¢źļČĆ (Heat- Affected Zone, HAZ)ņŚÉ metal flowĻ░Ć ļ░£ņāØĒĢśļ®░, ņØ┤ļ¤¼ĒĢ£ HAZ ņŚÉņä£ļŖö ņåīņä▒ļ│ĆĒśĢņŚÉ ļö░ļØ╝ ļÅÖņĀüņ×¼Ļ▓░ņĀĢ (dynamic recrystallization)ņØ┤ ļ░£ņāØĒĢ£ļŗż

8,9).

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĻĖ░Ļ│äļČĆĒÆł ņĀ£ņ×æņŚÉ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö S45C Ļ│ĀĒāäņåīĻ░ĢņØś ļ¦łņ░░ņÜ®ņĀæļČĆ ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØ ļ░Å ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ņŗżņŗ£ĒĢśņśĆņ£╝ļ®░, ņØ┤ļź╝ CO2 ņĢäĒü¼ ņÜ®ņĀæļČĆņÖĆ ļ╣äĻĄÉĒĢśņśĆļŗż. ņÜ®ņĀæļČĆ ļ»ĖņäĖņĪ░ņ¦üņØĆ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į(Optical Microscopy, OM), ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(Scanning Electron Microscopy, SEM), ņĀäņ×É Ēøäļ░®ņé░ļ×Ć ĒÜīņĀł (Electron Backscattered Diffraction, EBSD) ļČäņäØĻĖ░ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļČäņäØĒĢśņśĆņ£╝ļ®░, ņÜ®ņĀæļČĆ ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØĆ Ļ▓ĮļÅäņŗ£ĒŚśĻ│╝ ņČ®Ļ▓®ņŗ£ĒŚśņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĒÅēĻ░ĆĒĢśņśĆļŗż. ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ ņÜ®ņĀæļČĆ ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ĻĖ░Ļ│äņĀü ņä▒ņ¦łĻ│╝ņØś Ļ┤ĆĻ│äņŚÉ ļīĆĒĢ┤ ņÜ®ņĀæļČĆ ĒÖöĒĢÖņĪ░ņä▒, Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ ļō▒Ļ│╝ Ļ┤ĆļĀ© ņ¦Ćņ¢┤ Ļ│Āņ░░ĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

Table 1ņØĆ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ S45C ļ¬©ņ×¼ņØś ĒÖöĒĢÖņĪ░ņä▒ņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö S45C Ļ│ĀĒāäņåīĻ░ĢņŚÉ ļīĆĒĢ┤ 0.3wt%ņØś ĒāäņåīĒĢ©ļ¤ēņØä Ļ░Ćņ¦ĆļŖö ĻĄ¼ņĪ░ņÜ® Ļ░Ģņ×¼ņÖĆ ļ¦łņ░░ņÜ®ņĀæ ļ░Å CO

2 ņĢäĒü¼ ņÜ®ņĀæņØä ņŗżņŗ£ĒĢśņśĆņ£╝ļ®░, Ļ░ü ņÜ®ņĀæĻ│ĄņĀĢņŚÉ ņé¼ņÜ®ļÉ£ S45C ļ¬©ņ×¼ņØś ĒÖöĒĢÖņĪ░ņä▒ņØĆ

Table 1ņŚÉņä£ ļ│┤ļō»ņØ┤ S45C ĻĘ£Ļ▓®ņØä ļ¦īņĪ▒ĒĢśņśĆļŗż.

ļ¦łņ░░ņÜ®ņĀæņØĆ 420 r/minņØś ĒÜīņĀäņåŹļÅäņÖĆ 62,882 kgfņØś upsetting force ņĪ░Ļ▒┤ ĒĢśņŚÉņä£ ņŗżņŗ£ļÉśņŚłļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö S45CņÖĆ 0.3wt%C ĒĢ©ļ¤ēņØä Ļ░Ćņ¦ĆļŖö ĻĄ¼ņĪ░ņÜ® Ļ░Ģņ×¼ Ļ░äņØś CO

2 ņÜ®ņĀæņØä ņ£äĒĢ┤ SM-80G ņÜ®ņĀæ ņÖĆņØ┤ņ¢┤ļź╝ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░,

Table 2ļŖö ņÜ®ņĀæ ņĀä filler metalĻ│╝ ņÜ®ņĀæ Ēøä weld metalņØś ĒÖöĒĢÖņĪ░ņä▒ņØä Ļ░üĻ░ü ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż.

Table┬Ā1

Chemical composition (in wt%) of S45C steels examined in this study

|

C |

Si |

Mn |

P |

S |

|

S45C (JIS G 4051) |

0.42-0.48 |

0.15-0.35 |

0.60-0.90 |

< 0.030 |

< 0.035 |

|

Results of analyses |

Friction welded sample |

0.43 |

0.26 |

0.76 |

0.001 |

0.005 |

|

CO2 arc welded sample |

0.44 |

0.26 |

0.78 |

0.017 |

0.146 |

Table┬Ā2

Chemical composition (in wt%) in weld metal formed by CO2 arc welding

|

C |

Si |

Mn |

P |

S |

Mo |

Ti |

|

Weld metal |

0.11 |

0.74 |

1.65 |

0.013 |

0.007 |

0.27 |

0.06 |

ļ¬©ņ×¼ ļ░Å ņÜ®ņĀæļČĆņØś ļ»ĖņäĖņĪ░ņ¦üņØĆ OM, SEM, EBSDļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśņśĆļŗż. OMĻ│╝ SEM Ļ┤Ćņ░░ņØä ņ£äĒĢ┤ņä£ Nital ņÜ®ņĢĪņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņŗ£ĒÄĖņØä ņŚÉņ╣Ł ĒĢśņśĆņ£╝ļ®░, EBSD ļČäņäØņØä ņ£äĒĢ┤ņä£ Colloidal silica suspensionņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņŗ£ĒÄĖņØä ņŚ░ļ¦łĒĢśņśĆļŗż.

ņÜ®ņĀæļČĆ ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ┤ņä£ ļ╣äņ╗żņŖż Ļ▓ĮļÅäņŗ£ĒŚśĻ│╝ ņČ®Ļ▓®ņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśņśĆļŗż. ņÜ®ņĀæļČĆ ļ╣äņ╗żņŖż Ļ▓ĮļÅäļŖö 200gņØś ĒĢśņżæņØä Ļ░ĆĒĢśļ®░ ļ¦łņ░░ņÜ®ņĀæļČĆ bond line (CO2 ņĢäĒü¼ ņÜ®ņĀæļČĆņØś Ļ▓ĮņÜ░ weld centerline)ņŚÉņä£ļČĆĒä░ ļ¬©ņ×¼Ļ╣īņ¦Ć ņĖĪņĀĢļÉśņŚłņ£╝ļ®░, ņÜ®ņĀæļČĆ ņČ®Ļ▓®ĒŖ╣ņä▒ņØĆ ASTM E23 ĻĘ£Ļ▓®ņŚÉ ļö░ļØ╝ Charpy U-notch impact testļź╝ ĒåĄĒĢ┤ ņāüņś©ņŚÉņä£ ĒØĪņłśņŚÉļäłņ¦Ć Ļ░Æ ņĖĪņĀĢņØä ĒåĄĒĢ┤ ĒÅēĻ░ĆļÉśņŚłļŗż. ĒĢ£ĒÄĖ, ņÜ®ņĀæļČĆ ņČ®Ļ▓®ņŗ£ĒŚśņØä ņ£äĒĢ£ ņŗ£ĒŚśĒÄĖ ņĀ£ņ×æ ņŗ£, CO2 ņĢäĒü¼ ņÜ®ņĀæļČĆņÖĆ ļ¦łņ░░ņÜ®ņĀæļČĆ ļŗ©ļ®┤ weld centerlineĻ│╝ bond lineņŚÉ Ļ░üĻ░ü ļģĖņ╣śļź╝ Ļ░ĆĻ│ĄĒĢśņśĆļŗż.

3. ņŗżĒŚś Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ļ¬©ņ×¼ ļ░Å ņÜ®ņĀæļČĆ ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØ Ļ▓░Ļ│╝

ļŗżņØīņØś

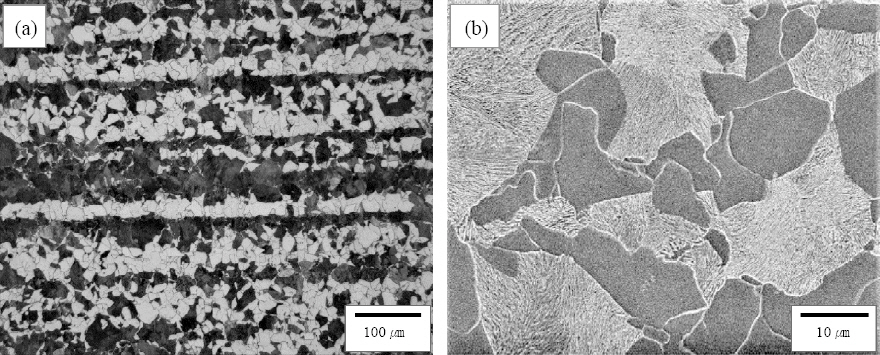

Fig. 1(a)ņÖĆ

(b)ļŖö Ļ░üĻ░ü S45C ļ¬©ņ×¼ņŚÉ ļīĆĒĢ┤ OMĻ│╝ SEMņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ĻĘĖļ”╝ņŚÉņä£ ļ│┤ļō»ņØ┤ ļ¬©ņ×¼ļŖö ņĀäĒśĢņĀüņØĖ ferrite+pearlite ņĪ░ņ¦üņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņ£╝ļ®░, pearliteņØś Ļ▓ĮņÜ░ņŚÉļŖö ņĢĢņŚ░ļ░®Ē¢źņØä ļö░ļØ╝ņä£ band structureĻ░Ć ļ░£ļŗ¼ĒĢśĻ│Ā ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉ£ļŗż.

Fig.┬Ā1

Base metal microstructure of S45C steel, (a) OM micrograph and (b) SEM micrograph

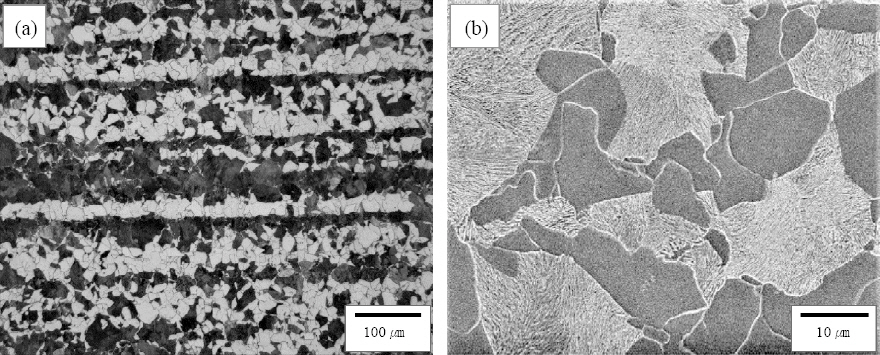

ļŗżņØīņØś

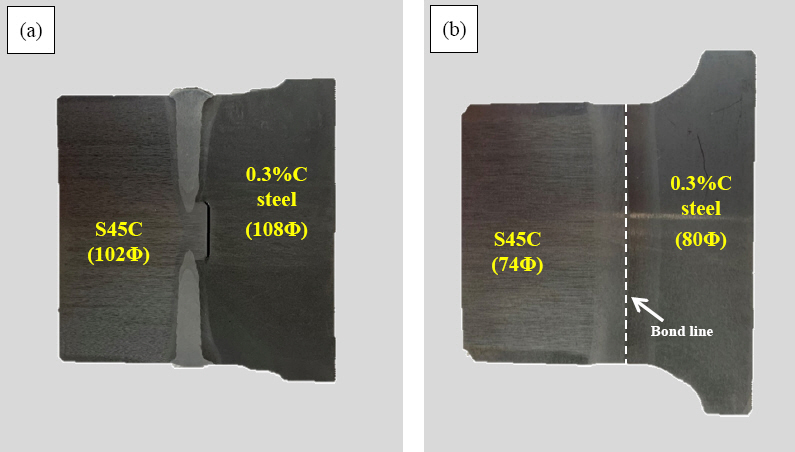

Fig. 2(a)ņÖĆ

(b)ļŖö Ļ░üĻ░ü CO

2 ņÜ®ņĀæĻ│╝ ļ¦łņ░░ņÜ®ņĀæ Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņĀæĒĢ®ĒĢ£ ņāśĒöīņØś ņé¼ņ¦äņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ņé¼ņ¦äņŚÉņä£ ļ│┤ļō»ņØ┤ CO

2 ņÜ®ņĀæņØś Ļ▓ĮņÜ░, ļæÉĻ╗ś ļ░®Ē¢ź ņāüĒĢśņŚÉ ļīĆĒĢ┤ Ļ░üĻ░ü ņÜ®ņĀæņØä ņŗżņŗ£ĒĢśņśĆņ£╝ļ®░, ļ¦łņ░░ņÜ®ņĀæ ņāśĒöīņØś Ļ▓ĮņÜ░ņŚÉļŖö ņĀæĒĢ®ļ®┤ņØä ļö░ļØ╝ bond-lineņØ┤ ņäĀļ¬ģĒĢśĻ▓ī Ļ┤Ćņ░░ļÉ£ļŗż.

Fig.┬Ā2

Photos of samples welded by, (a) CO2 arc welding and (b) friction welding

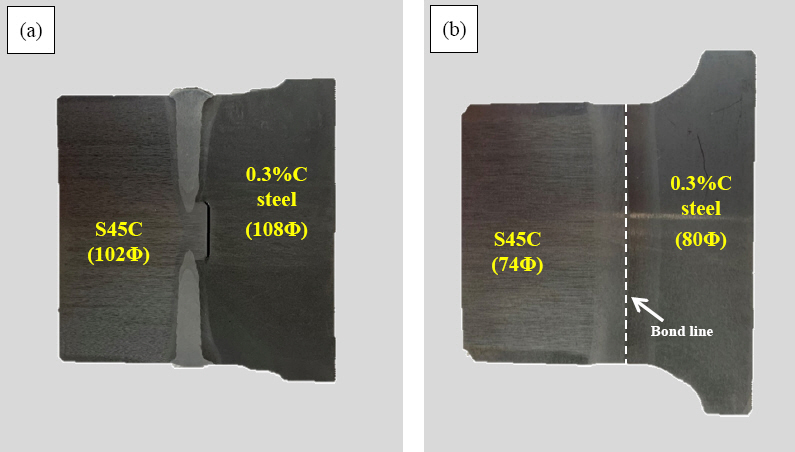

ļŗżņØīņØś

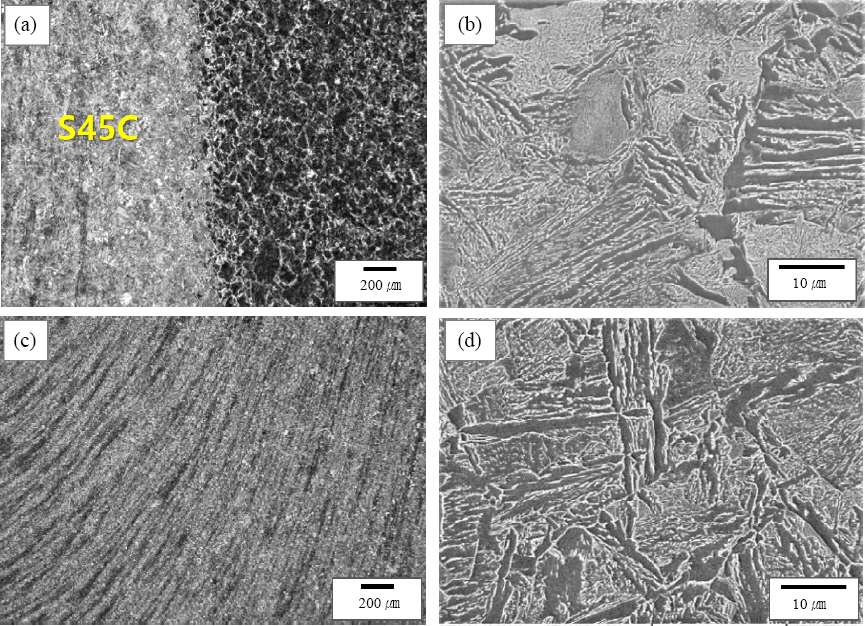

Fig. 3ņØĆ CO

2 ņÜ®ņĀæļČĆ weld metalĻ│╝ HAZņŚÉņä£ņØś ļ»ĖņäĖņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż.

Fig. 3(a),

(b)ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļō»ņØ┤ CO

2 ņÜ®ņĀæļČĆ weld metalņŚÉņä£ļŖö ņŻ╝ļĪ£ acicular ferrite, bainite, martensite ņĪ░ņ¦üņØ┤ ļ░£ļŗ¼ĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ņĀĆņś© ļ│ĆĒā£ņāüņØś ļ░£ļŗ¼ņØĆ CO

2 ņÜ®ņĀæļČĆ weld metal ĒÖöĒĢÖņĪ░ņä▒ņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņ”ē,

Table 2ņŚÉņä£ ļ│┤ļō»ņØ┤ weld metalņØĆ S45C ļ¬©ņ×¼ ļīĆļ╣ä ļé«ņØĆ ĒāäņåīĒĢ©ļ¤ēņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ļåÆņØĆ Mo, Mn ĒĢ©ļ¤ēņ£╝ļĪ£ ņØĖĒĢ┤ ņÜ░ņłśĒĢ£ Ļ▓ĮĒÖöļŖźņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļŗżņØīņ£╝ļĪ£

Fig. 3(c),

(d)ļŖö CO

2 ņÜ®ņĀæļČĆ HAZ ļ»ĖņäĖņĪ░ņ¦üņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ĻĘĖļ”╝ņŚÉņä£ ļ│╝ ņłś ņ׳ļō»ņØ┤ HAZņŚÉņä£ļŖö ferrite, pearlite, bainite ņĪ░ņ¦üņØ┤ ļ░£ļŗ¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ļŗżņØīņØś

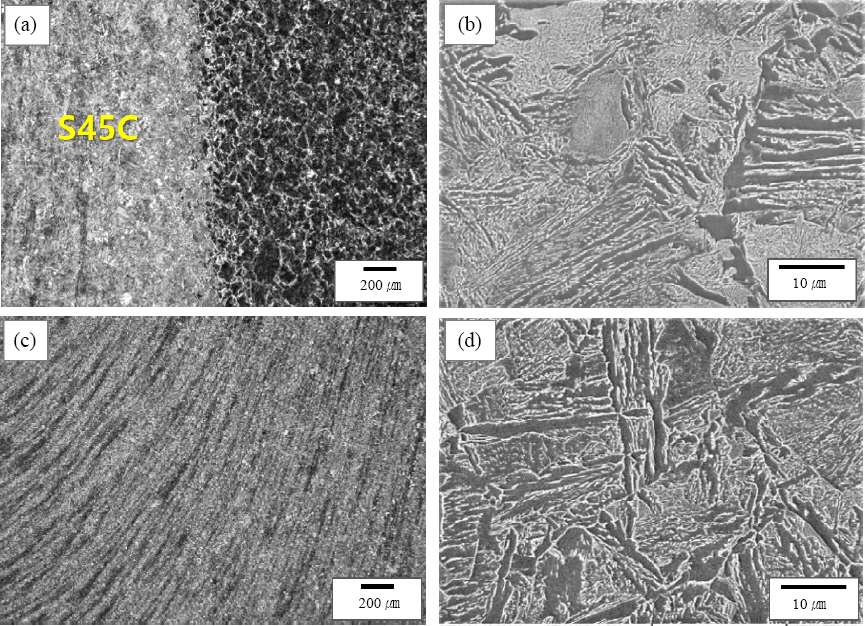

Fig. 4ļŖö ļ¦łņ░░ņÜ®ņĀæļČĆ bond-lineĻ│╝ HAZņŚÉņä£ņØś ļ»ĖņäĖņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż.

Fig. 4ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļō»ņØ┤ ļ¦łņ░░ņÜ®ņĀæļČĆ bond-lineĻ│╝ HAZņŚÉņä£ļŖö ņŻ╝ļĪ£ pearlite, bainite, martensite ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

Fig.┬Ā3

Microstructures in weld metal and HAZ of CO2 arc welds: (a-b) weld metal and (c-d) CGHAZ

Fig.┬Ā4

Microstructures in bond-line and HAZ of friction welded joint: (a-b) bond-line and (c-d) CGHAZ

Fig. 3Ļ│╝

4ņØś CO

2 ņÜ®ņĀæļČĆ weld metalĻ│╝ ļ¦łņ░░ņÜ®ņĀæļČĆ bond-line ļ»ĖņäĖņĪ░ņ¦üņØä ļ╣äĻĄÉĒĢśļ®┤ CO

2 ņÜ®ņĀæļČĆņŚÉ ļ╣äĒĢ┤ņä£ ļ¦łņ░░ņÜ®ņĀæļČĆņŚÉņä£ļŖö ņāüļīĆņĀüņ£╝ļĪ£ Ļ│Āņś©ņāüņØĖ pearliteĻ░Ć ļ¦ÄņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤ļŖö ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ CO

2 ņÜ®ņĀæļČĆ weld metal ļé┤ņŚÉ ļåÆņØĆ Mo, Mn ĒĢ©ļ¤ēņŚÉ ļö░ļØ╝ CO

2 ņÜ®ņĀæļČĆļŖö ļ¦łņ░░ņÜ®ņĀæļČĆņŚÉ ļ╣äĒĢ┤ ļåÆņØĆ Ļ▓ĮĒÖöļŖźņØä Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļŗżņØīņØś

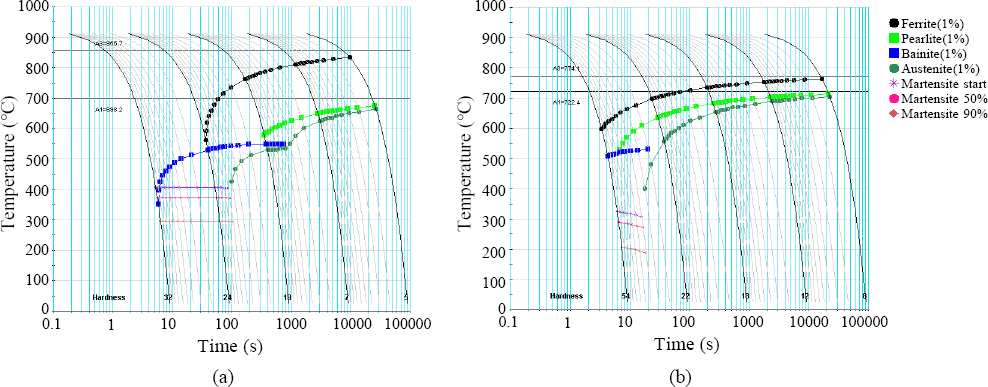

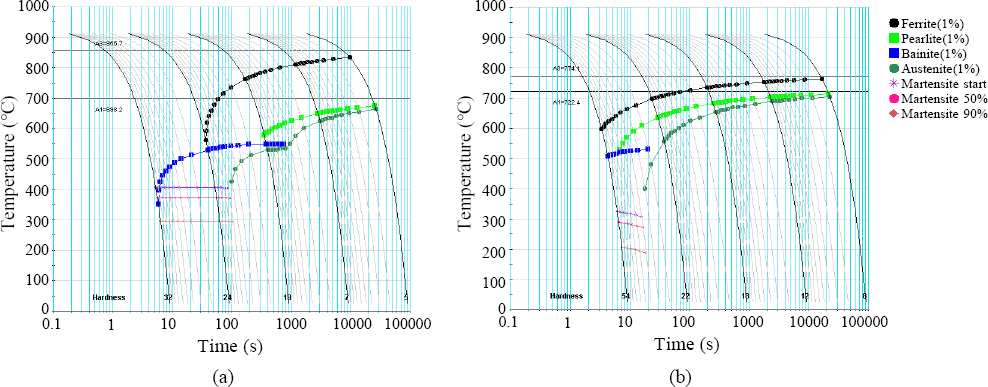

Fig. 5(a),

(b)ļŖö Ļ░üĻ░ü CO

2 ņÜ®ņĀæļČĆ weld metalĻ│╝ ļ¦łņ░░ņÜ®ņĀæļČĆ bond-lineņŚÉņä£ņØś CCT Ļ│ĪņäĀņØä JMatPro softwareļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņśłņĖĪĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ĻĘĖļ”╝ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļō»ņØ┤ CO

2 ņÜ®ņĀæļČĆ weld metalņŚÉ ļ╣äĒĢ┤, ļ¦łņ░░ņÜ®ņĀæļČĆ CCT Ļ│ĪņäĀņŚÉņä£ ferriteņÖĆ pearlite ļ│ĆĒā£ņśüņŚŁņØ┤ ļäōĻ▓ī ļéśĒāĆļé£ļŗż. ņ”ē, ļ¦łņ░░ņÜ®ņĀæļČĆņŚÉņä£ļŖö CO

2 ņÜ®ņĀæļČĆņŚÉ ļ╣äĒĢ┤

Fig. 3,

4ņŚÉņä£ ļ│┤ļō»ņØ┤ pearlite ņāØņä▒ņØ┤ ņ”ØĻ░ĆĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā5

CCT diagrams calculated by JMatPro sofrware, (a) CCT diagram in bond-line of friction welded joint and (b) CCT diagram in weld metal of CO2 arc welds

ļŗżņØīņØś

Fig. 6(a)ņÖĆ

(b)ļŖö Ļ░üĻ░ü CO

2 ņÜ®ņĀæļČĆ HAZņÖĆ ļ¦łņ░░ņÜ®ņĀæļČĆ HAZļź╝ EBSDļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļČäņäØĒĢ£Ļ▓░Ļ│╝ņØ┤ļŗż. ĻĘĖļ”╝ņØś Inverse pole figure (IPF) mapņØä ĒåĄĒĢ┤ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļō»ņØ┤ ļ¦łņ░░ņÜ®ņĀæļČĆ HAZļŖö CO

2 ņÜ®ņĀæļČĆ HAZņŚÉ ļ╣äĒĢ┤ Ēø©ņö¼ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłņ£╝ļ®░, ņØ┤ļŖö ļ¦łņ░░ņÜ®ņĀæ Ļ│ĄņĀĢ ņżæ ņŚģ ņäĖĒīģ ņŗ£ņŚÉ ļ░£ņāØĒĢśļŖö ņåīņä▒ļ│ĆĒśĢņŚÉ ļö░ļźĖ ļÅÖņĀüņ×¼Ļ▓░ņĀĢ Ļ▒░ļÅÖņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā6

EBSD inverse pole figure maps in the HAZ of, (a) CO2 arc weld and (b) friction welded joint

3.2 ņÜ®ņĀæļČĆ ĻĖ░Ļ│äņĀü ņä▒ņ¦ł ĒÅēĻ░Ć Ļ▓░Ļ│╝

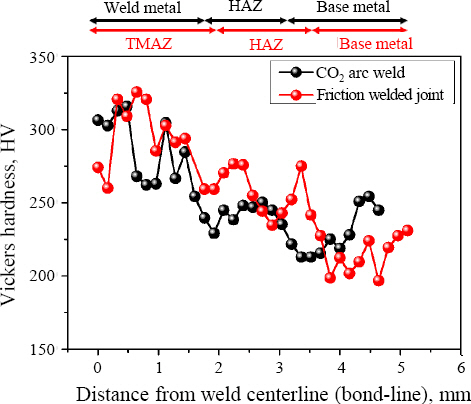

ļŗżņØīņØś

Fig. 7ņØĆ CO

2 ņÜ®ņĀæļČĆņÖĆ ļ¦łņ░░ņÜ®ņĀæļČĆņŚÉ ļīĆĒĢ£ Charpy U-notch impact test Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ĻĘĖļ”╝ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļō»ņØ┤ CO

2 ņÜ®ņĀæļČĆļŖö ļ¦łņ░░ņÜ®ņĀæļČĆņŚÉ ļ╣äĒĢ┤ 2ļ░░ ņØ┤ņāü ļåÆņØĆ ņČ®Ļ▓® ĒØĪņłśņŚÉļäłņ¦Ć Ļ░ÆņØä Ļ░Ćņ¦äļŗż.

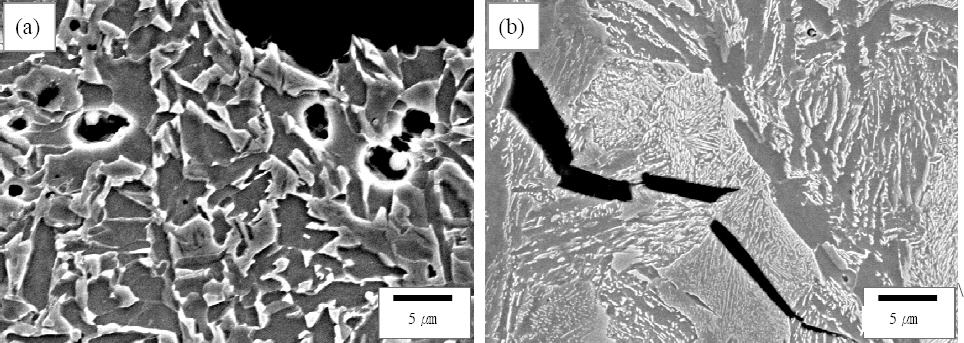

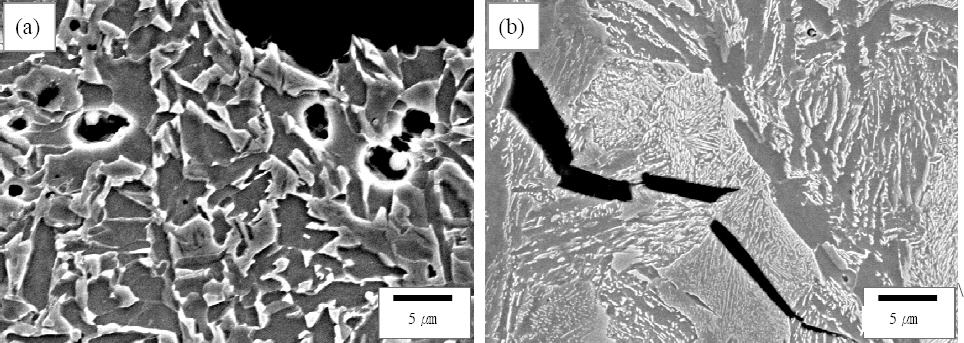

Fig. 7ņŚÉņä£ ļ│┤ņØ┤ļŖö Ļ░ü ņÜ®ņĀæļČĆ ņČ®Ļ▓®ņŗ£ĒŚś Ēøä Ēīīļ®┤ ņé¼ņ¦äņŚÉņä£ CO

2 ņÜ®ņĀæļČĆ Ēīīļ®┤ņØĆ ductileĒĢ£ dimple Ēīīļ®┤ņØ┤ Ļ┤Ćņ░░ļÉśļŖö ļ░śļ®┤ņŚÉ ļ¦łņ░░ņÜ®ņĀæļČĆ Ēīīļ®┤ņØĆ brittleĒĢ£ cleavage Ēīīļ®┤ņØ┤ Ļ┤Ćņ░░ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ļ¦łņ░░ņÜ®ņĀæļČĆņŚÉņä£ņØś ļé«ņØĆ ņČ®Ļ▓® ĒØĪņłśņŚÉļäłņ¦Ć Ļ░ÆņØĆ ļ¦łņ░░ņÜ®ņĀæļČĆņØś pearlite ļČäĒżņÖĆ ņŚ░Ļ┤ĆļÉ£ļŗż. ļŗżņØīņØś

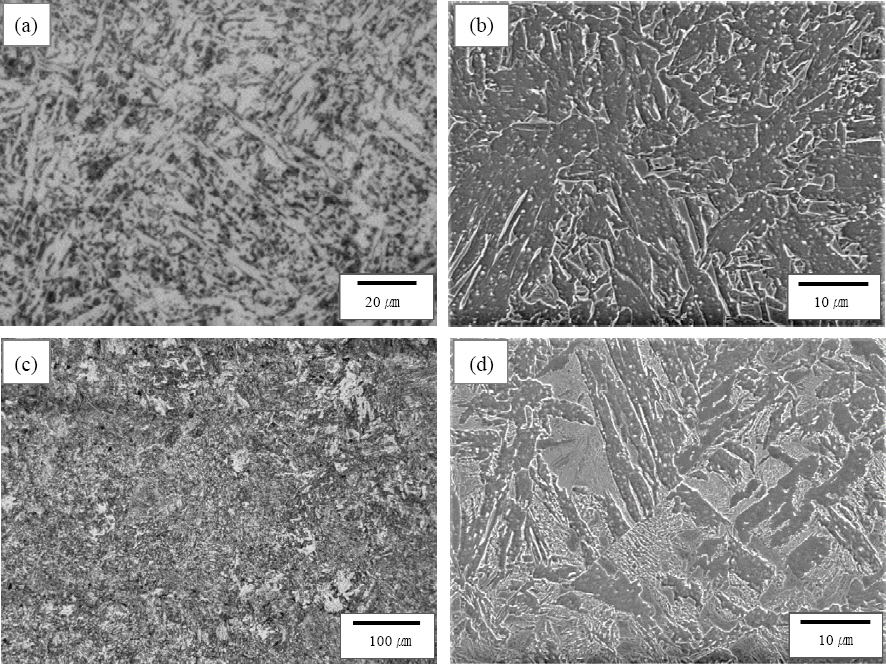

Fig. 8(a),

(b)ļŖö Ļ░üĻ░ü ņČ®Ļ▓®ņŗ£ĒŚś ņāśĒöīņØś Ēīīļŗ©ļ®┤ ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż.

Fig. 8(a)ņŚÉņä£ ļ│┤ļō»ņØ┤ CO

2 ņÜ®ņĀæļČĆņŚÉņä£ļŖö micro voidsĻ░Ć ņŻ╝ļĪ£ ļ░£Ļ▓¼ļÉśļŖö ļ░śļ®┤ņŚÉ ļ¦łņ░░ņÜ®ņĀæļČĆņŚÉņä£ļŖö pearlite ņĪ░ņ¦üņØä Ļ┤ĆĒåĄĒĢśņŚ¼ ĻĘĀņŚ┤ņØ┤ ņĀäĒīīļÉśļŖö bittle transgranular fracture Ļ▒░ļÅÖņØ┤ ņŻ╝ļĪ£ Ļ┤Ćņ░░ļÉśņŚłļŗż.

Fig.┬Ā7

Results of charpy U-notch impact tests and SEM micrographs of the fractured surface after impact tests

Fig.┬Ā8

Cross-sectional microstructures of the samples fractured after impact tests

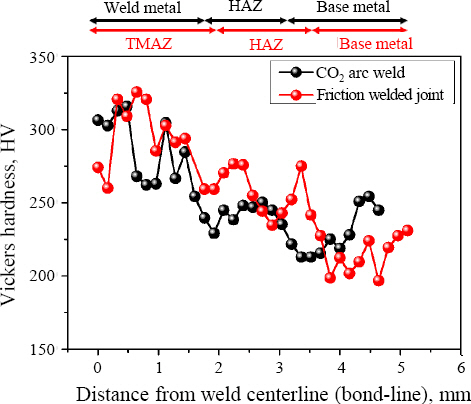

ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ ļŗżņØīņØś

Fig. 9ļŖö CO

2 ņÜ®ņĀæļČĆ centerlineĻ│╝ ļ¦łņ░░ņÜ®ņĀæļČĆ bond-lineņŚÉņä£ ļ¬©ņ×¼Ļ╣īņ¦ĆņØś Ļ▓ĮļÅä profileņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ĻĘĖļ”╝ņŚÉņä£ ļ│┤ļō»ņØ┤ CO

2 ņÜ®ņĀæļČĆņÖĆ ļ¦łņ░░ņÜ®ņĀæļČĆļŖö ņ£Āņé¼ĒĢ£ Ļ▓ĮļÅäĻ░ÆņØä ļ│┤ņØ┤ļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ņ”ē, ņ£Āņé¼ĒĢ£ Ļ░ĢļÅäņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņČ®Ļ▓®ņŚÉ ņĘ©ņĢĮĒĢ£ pearliteņØś ļČäĒżļĪ£ ņØĖĒĢ┤ ļ¦łņ░░ņÜ®ņĀæļČĆļŖö CO

2 ņÜ®ņĀæļČĆ ļīĆļ╣ä

Fig. 8Ļ│╝ Ļ░ÖņØ┤ ņŚ┤ņ£äĒĢ£ ņČ®Ļ▓®ĒŖ╣ņä▒ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĒĢ£ĒÄĖ,

Fig. 9ņŚÉņä£ TMAZ (thermo-mechanically affected zone)ņØĆ ļ¦łņ░░ņÜ®ņĀæ ņŗ£ņŚÉ Ļ│Āņś©ņØś ņŚ┤ņØ┤ļĀźĻ│╝ ņŚģ ņäĖĒīģņŚÉ ņØśĒĢ£ ņåīņä▒ļ│ĆĒśĢņØä ļÅÖņŗ£ņŚÉ ļ░øņØĆ ņśüņŚŁņØä ļéśĒāĆļéĖļŗż.

Fig.┬Ā9

Vickers hardness profile in welds

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö S45C Ļ│ĀĒāäņåīĻ░ĢņØś ļ¦łņ░░ņÜ®ņĀæļČĆ ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØ ļ░Å ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ņŗżņŗ£ĒĢśņśĆņ£╝ļ®░, ņØ┤ļź╝ CO2 ņĢäĒü¼ ņÜ®ņĀæļČĆņÖĆ ļ╣äĻĄÉĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ ĒÖĢņØĖĒĢ£ ņŻ╝ņÜö Ļ▓░Ļ│╝ļŖö ņĢäļלņÖĆ Ļ░Öļŗż.

1) S45C ļ¬©ņ×¼ļŖö ņĀäĒśĢņĀüņØĖ polygonal ferriteņÖĆ pearlite ņĪ░ņ¦üņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ņŚłņ£╝ļ®░, ņØ┤ļĢī pearliteļŖö ņĢĢņŚ░ļ░®ĒśĢņØä ļö░ļØ╝ ļ░£ļŗ¼ĒĢ£ band structureļź╝ ļéśĒāĆļé┤ņŚłļŗż.

2) S45CņØś CO2 ņĢäĒü¼ ņÜ®ņĀæļČĆ weld metalņŚÉņä£ļŖö acicular ferrite, bainite, martensite ņĪ░ņ¦üņØ┤ ļ░£ļŗ¼ĒĢśņśĆņ£╝ļ®░, HAZņŚÉņä£ļŖö ferrite, pearlite, bainite ņĪ░ņ¦üņØ┤ ļ░£ļŗ¼ĒĢśņśĆļŗż. ņØ┤ļĪ£ ņØĖĒĢ┤ ļ»ĖņäĖņĪ░ņ¦ü ļČäĒżņŚÉ ļö░ļØ╝ CO2 ņÜ®ņĀæļČĆņŚÉņä£ Weld metalņØĆ ļ¬©ņ×¼ ļ░Å HAZ ļīĆļ╣ä ļåÆņØĆ Ļ▓ĮļÅäĻ░ÆņØä ļéśĒāĆļé┤ņŚłļŗż.

3) S45CņØś ļ¦łņ░░ņÜ®ņĀæļČĆ bond-lineĻ│╝ HAZņŚÉņä£ļŖö ņŻ╝ļĪ£ pearlite, bainite, martensite ņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. EBSD ļČäņäØĻ▓░Ļ│╝, ļ¦łņ░░ņÜ®ņĀæļČĆ HAZļŖö CO2 ņÜ®ņĀæļČĆ HAZņŚÉ ļ╣äĒĢ┤ Ēø©ņö¼ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłņ£╝ļ®░, ņØ┤ļŖö ļ¦łņ░░ņÜ®ņĀæ Ļ│ĄņĀĢ ņżæ ņŚģ ņäĖĒīģ ņŗ£ņŚÉ ļ░£ņāØĒĢ£ ņåīņä▒ļ│ĆĒśĢņŚÉ ļö░ļźĖ ļÅÖņĀüņ×¼Ļ▓░ņĀĢ Ļ▒░ļÅÖņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĒĢ£ĒÄĖ, ļ¦łņ░░ņÜ®ņĀæļČĆņŚÉņä£ļŖö ņĢĢņĀæ ņŗ£ ļ░£ņāØĒĢ£ metal flowĻ░Ć ļÜ£ļĀĘĒĢśĻ▓ī Ļ┤Ćņ░░ļÉśņŚłļŗż.

4) S45C ļ¦łņ░░ņÜ®ņĀæļČĆļŖö CO2 ņÜ®ņĀæļČĆņŚÉ ļ╣äĒĢ┤ ņŚ┤ņ£äĒĢ£ ņČ®Ļ▓®ĒŖ╣ņä▒ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłņ£╝ļ®░, ņØ┤ļŖö ņČ®Ļ▓®ĒŖ╣ņä▒ņØ┤ ņŚ┤ņ£äĒĢ£ pearlite ņĪ░ņ¦üņØś ļ░£ļŗ¼ņŚÉ ļö░ļźĖ Ļ▓░Ļ│╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņČ®Ļ▓®ņŗ£ĒŚś Ēøä Ēīīļ®┤Ļ│╝ Ēīīļŗ©ļ®┤ Ļ┤Ćņ░░ Ļ▓░Ļ│╝, CO2 ņÜ®ņĀæļČĆņŚÉņä£ļŖö dimple Ēīīļ®┤ ļ░Å micro voidsĻ░Ć ņŻ╝ļĪ£ ļ░£Ļ▓¼ļÉśļŖö ļ░śļ®┤ņŚÉ ļ¦łņ░░ņÜ®ņĀæļČĆņŚÉņä£ļŖö cleavage Ēīīļ®┤ ļ░Å pearlite ņĪ░ņ¦üņØä Ļ┤ĆĒåĄĒĢśņŚ¼ ĻĘĀņŚ┤ņØ┤ ņĀäĒīīļÉśļŖö transgranular fracture Ļ▒░ļÅÖņØ┤ ņŻ╝ļĪ£ Ļ┤Ćņ░░ļÉśņŚłļŗż.

Acknowledgement

ņØ┤ ļģ╝ļ¼ĖņØĆ ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆņØś ņŚ░ĻĄ¼ļ╣ä ņ¦ĆņøÉ(ņåīņ×¼ļČĆĒÆłĻĖ░ņłĀĻ░£ļ░£ņé¼ņŚģ, Ļ│╝ņĀ£ļ▓łĒśĖ: 20022417)ņ£╝ļĪ£ ņłśĒ¢ēļÉ£ Ļ▓░Ļ│╝ņØ┤ļ®░, ņØ┤ņŚÉ Ļ░Éņé¼ļō£ļ”Įļŗłļŗż.

References

5. X. Su, M. Zhou, M. Zhu, H. Wang, Q. Zhang, J. Tian, and G. Xu, Microstructure and mechanical properties of Nb microalloyed high-carbon pearlitic steels subjected to isothermal transformation,

Mater. Char. 202 (2023) 113013

https://doi.org/10.1016/j.matchar.2023.113013

[CROSSREF] 6. B. H. Min, H. T. Lim, and T. K. Min, A study on the friction welding for light piston-rod - SM45C/SM45C pipe,

J. Korean Weld. Join. Soc. 26(2) (2008) 55ŌĆō61.

[CROSSREF] 7. H. S. Jeong and T. Shinoda, Fundamental and basic application of friction welding, J. Korean Weld. Join. Soc. 15(6) (1997) 1ŌĆō12.

9. B. Skowronska, T. Chmielewski, M. Kulczyk, J. Skiba, and S. Przybysz, Microstructural investigation of a friction-welded 316L stainless steel with ultrafine-grained structure obtained by hydrostatic extrusion,

Materials. 14 (2021) 1537

https://doi.org/10.3390/ma14061537

[CROSSREF] [PUBMED] [PMC]

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print