아크 열원을 이용한 스틸과 알루미늄의 이종접합에 관한 연구(IV) - 초음파 탄성공진을 적용한 피로특성 -

A Study on the Dissimilar Metal Joining of Aluminum to Steel Using the Arc Heat Source (IV) - Fatigue Behaviors Using Ultrasonic Elastic Resonance -

Article information

Abstract

In order to commercialize the Fe-Al joining technology using arc heat source, it is necessary to guarantee about static and dynamic strength. However, no studies have been conducted to evaluate the fatigue strength of Al-Fe joints using arc heat sources. Therefore, ultrasonic fatigue test to the overlap joint structure of dissimilar materials was examined at first. For the ultrasonic elastic resonance experiment, the plate type specimen of the overlap joint was designed based on the design theory of the ultrasonic fatigue specimen. As a result, it was confirmed that the ultrasonic fatigue test for the overlap joint was sufficiently applicable through the thermal imaging camera measurement. Also the result of ultrasonic fatigue test according to the heat input and the presence of gap, the fatigue life depend on increasing heat input was reduced due to inverse proportion to the growth of the root pore. On the other hand, if the gap is present, fatigue life is improved up to 25% as much as the static strength by removing a considerable amount of pores. When compared to other studies on the fatigue of aluminum lap joints, this fatigue limit is sufficiently competitive if a method to control the pores is constructed.

1. 서 론

자동차 차체는 제작과정에서 신뢰성 및 안전성을 보증하기 위하여 다양한 기계적 특성시험이 이뤄지고 있다. 특히 충돌, 피로파손 등에 대한 최소기준을 반드시 만족하여야만 하며, 대부분의 경우 이러한 기계적 강도 특성은 용접단계에서 최종적으로 결정되어진다. 이에 따라 차체 업계에서는 용접과정에서 엄격한 품질관리를 통해 그 기준을 관리하고 있다. 일반적으로 용접부는 구조적 불연속점 및 야금학적 불연속점으로 작용하여 피로강도를 저하시키는 것으로 알려져 있다. 구조적인 불연속점으로는 형상에 의한 응력집중 인자가 대표적이며, 야금학적 불연속점으로는 용접 입열에 의한 모재, 용접부 및 열영향부 간의 물성차이가 대표적인 인자이다1,2).

이중 용접부 이음형상에 따른 피로강도 연구 동향을 살펴보면 크게 세 가지로 나뉠 수 있다. 먼저 용접부 피로강도에 영향을 미치는 형상 인자에 관한 연구들이 있는데 대표적인 형상인자는 용접 토우부 반경 및 비드의 접선각이 있으며 이것들이 클수록 피로강도 측면에서 우수한 것으로 나타나고 있다3,4). 다음으로는 피로 수명 향상에 관한 연구로써 용접 후 발생되는 용접 토우부 등과 같은 응력집중 부위를 후처리를 통해 노치 효과를 감소시키는 방향으로 연구가 진행되어 왔다5-6). 그리고 마지막으로 용접부 이음형상에 따른 피로 수명 예측에 관한 연구들이 수행되고 있다7).

하지만 용접 시 사용되는 다양한 이음 형태 중 한 면 겹침 이음 용접을 할 경우에는 유한요소해석 결과 용접 토우부에서 최대응력 값이 나타나는 것이 아니라 루트부에서 나타나는 것을 확인할 수 있다8). 이에 따라 한 면만을 용접한 겹침 이음일 경우 토우부 반경이나 비드 접선 각도에 따른 영향보다 루트부의 응력집중이 피로강도에 더 큰 영향을 줄 것이라 생각된다. 그러나 기존 연구에서는 한 면 겹치기 용접 구조에서 루트부의 응력집중에 대한 연구는 거의 찾아볼 수 없다.

특히 아크열원을 이용한 Fe/Al 간 이종접합부의 피로강도를 평가한 연구 사례는 아직 없다. 아크열원을 이용한 이종접합 기술이 실용화되기 위해서는 접합 메커니즘의 명확한 이해뿐만 아니라 정적강도 및 동적강도에 대한 특성평가도 반드시 이루어지고 또한 지속적으로 개선되어야 한다. 이종접합부의 피로강도는 정적강도 특성과 마찬가지로 형상학적 인자보다는 알루미늄 본연의 용접특성으로 인한 용착금속부의 기공과 도금층에서 기화된 Zn로 인해 루트부에 발생한 기공에 절대적 영향을 받을 것으로 충분히 예상된다.

여기서 알루미늄 용접금속에서 발생한 기공이 피로강도에 미치는 영향은 이미 많은 보고가 있다. Yun9)과 Jung10)은 알루미늄 용접부의 덧살을 그대로 둔 채 시험하는 경우 피로강도는 기공의 유무에 따라 큰 차이를 보이지 않으나 이를 가공하여 평활한 시편으로 시험하게 되면 기공이 존재하는 경우 피로강도가 매우 낮아진다고 주장하였다. 또한 Mathers11)는 기공, 슬래그 혼입, 용입 부족 등의 용접결함은 작은 것이기 때문에 결함이 존재하더라도 용접이음의 정적연성강도에는 거의 영향을 미치지 않지만, 피로강도에 대해서는 비교적 민감하고 큰 강도저하를 일으킨다고 주장하였다. 그는 결함률(피로파면의 면적에 대한 전결함의 합에 대한 백분율)과 피로강도의 저하는 동일한 결함률에서 결함의 종류에 무관하게 거의 유사하게 나타난다고 하였다.

한편 자동차와 같은 불규칙한 하중을 받는 구조물의 내구성 평가에 대한 연구를 살펴보면 기존에는 사이클 카운팅(Cycle counting)을 통한 시간영역에서의 피로해석 기법이 많이 사용되어 왔다12). 그러나 자동차의 차체 구조물은 고유진동수가 노면으로부터 입력되는 동하중의 주파수 범위 내에 포함될 가능성이 높으므로, 기존의 전통적인 피로해석 방법으로는 구조물의 공진과 같은 동적인 영향을 고려할 수 없다. 따라서 가진 주파수 및 구조물의 고유주파수에 따른 구조물의 동적 영향을 고려한 진동피로에 관한 연구가 필요하다.

이에 따라 본 연구에서는 이러한 진동피로를 보다 현실적으로 구현하기 위해 세라믹 압전소자 (Piezoelectric)를 사용하여 전기에너지를 기계적 탄성 진동에너지로 변환시킨 초음파 피로시험을 실시하였다. 이러한 초음파 피로시험은 기본적으로 재료의 고유진동수에 따른 공진주파수(Resonance frequency)와 일치하는 진동파를 통해 하중을 인가하므로 피로시편은 재료의 종류 및 형상 등을 고려하여 설계된다. 특히 Fe/Al 이종접합부는 재료의 고유진동수를 포함한 물리적 특성이 매우 다르며 또한 구조적으로도 겹치기 형태로 되어 있어 진동피로의 적용을 위해 무엇보다 세심한 노력이 요구되며, 또한 아직 겹치기 구조에 대한 초음파 피로시험 적용은 세계적으로도 연구사례가 없다.

따라서 본 연구를 통해 이종소재 겹치기 구조에 대한 초음파 피로시험 적용 가능성에 대해 우선적으로 검토하였다. 이에 서로 다른 밀도 및 고유진동수를 갖는 소재의 이음 시편에 대한 동탄성계수(Dynamic Young’s modulus)를 구하고 이를 시편 설계에 반영하여 실제로 응력이 설계된 시험편에 제대로 전달되는지 열화상카메라를 통해 확인하였다. 시험편의 설계검증이 완료된 후, 실제 이종접합부의 정적강도를 결정짓는 형상학적 변수(비드 크기 및 갭)에 대한 피로시험을 실시한 후 그 특성을 분석하였다. 또한 실험에 사용된 Al5052 비열처리합금 대신 Al6061 소재와 스틸간의 피로특성에 대해서도 비교하였다. 마지막으로 피로시험이 완료된 시험편의 파단면 분석을 통해 진동피로에 의한 이종접합부의 파단 특성에 대해 파악하고자 하였다.

2. 실험 방법

2.1 실험 장치

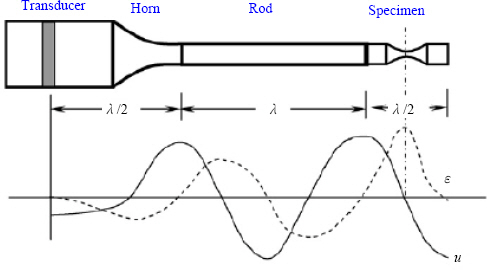

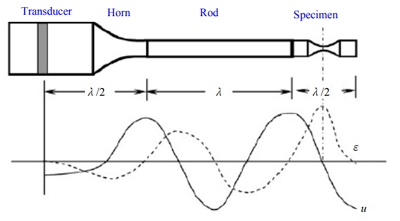

초음파 피로시험은 15∼25 kHz 영역에서 재료의 공진주파수를 이용하여 주기적인 응력을 가하는 가속피로 시험방법으로, 압전소자를 이용하여 시험편의 공진주파수와 일치하는 진동파를 발생시켜 시험편에 주기적인 응력을 발생시키는 원리이다13-15). 초음파 피로시험을 위해서는 시험편의 끝단에 최대 변위가 발생하고 시험편의 게이지 중앙부에 최대 응력진폭이 발생되도록 전체 시스템이 설계되어야 한다. 이에 따라 초음파 피로시험에서는 Fig. 1과 같이 진동파를 전달 및 증폭시키는 혼(Horn)의 길이를 공진파장의 반(λ/2)으로 설정한다. 그로 인해 압전소자에서 발생되는 진동파를 시험편의 시작부위에 전달하여 시험편 끝단에 최대 변위가 형성되고, 시험편 중앙부에는 변위가 ‘0’ 인 노드 포인트가 형성된다. 노드 포인트에서 변형률이 최대가 되면서 최대응력이 발생하게 된다. 일반적인 변위와 변형률의 관계, 변형률과 응력의 관계를 이용하여 시험편에 가하는 주기적인 하중을 계산하고 이를 이용하여 가속피로시험을 하는 원리이다.

이와 같이 초음파 피로시험은 보통의 300 Hz 한계를 갖는 기존의 피로시험법과는 다르다. 초음파 피로시험은 약 20 kHz의 시험 속도를 갖기 때문에 피로한도의 결과를 얻기까지의 소요시간을 현저히 줄여줄 수 있다는 장점을 가지고 있다. 예를 들어 종래의 피로 시험기를 이용하여 300 Hz 시험주파수로 시험을 진행할 경우 초고주기 영역인 기가 사이클에 도달하는데 약 38일이 소요되지만 20 kHz의 시험주파수로 연속하여 시험할 경우 14시간이 소요된다16).

반면 초음파 피로시험의 결과는 기존의 피로시험과 거의 일치한다. 초음파 피로시험법의 확대에 따라 과연 기존의 피로시험을 대체할 수 있는지에 대한 많은 연구가 진행되었다. 특히 Furuya31)는 SCM440에 대해 동일한 시험편으로 107까지 상온에서 기존 피로시험과 초음파 피로시험 결과를 비교하였으며, 그의 결과에 따르면 시험결과가 거의 일치되는 것을 확인할 수 있다. 그 외에도 많은 연구자들에 의해 초음파 피로시험은 열적 영향만 없으면 기존의 피로시험과 거의 유사한 결과를 나타낸 것으로 발표되었다14,15).

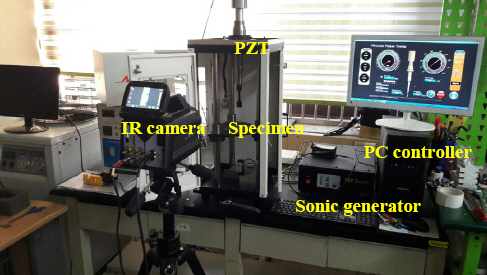

초음파 피로시험에 사용된 시험 장치는 Fig. 2와 같이 신호 발생기(Signal generator), 압전 발진기(Piezo oscillator), 초음파 진폭을 증폭하는 부스터와 혼 및 최 끝단에 장착되는 시험편으로 구성되어 있는 공진 시스템과 함께 정밀 변위 및 공진 주파수 측정을 위한 센싱 및 모니터링 제어부가 통합 시스템으로 구축되어 있다. 또한 필요에 따라서는 시편의 온도를 감시하는 온도센서와 열변형량 특성 최적화를 위한 냉각시스템 등을 추가로 구성 가능하다. 여기서 발진기는 기본적으로 연속 발진 시 자동튜닝 기능(Phase locked loop)이 설정되어 있으며, 변위제어 방식으로 0.1 μ 이하의 정밀 테스트를 위해 신뢰성 있게 회로를 구성하였다. 또한 탄성진동을 전달하고 증폭시키는 부스터(Booster)와 혼은 최대 내구성과 게재물로 인한 횡파의 방지를 위해 티타늄(Ti-6Al-4V)소재를 사용하였다.

한편 시험편에 걸리는 응력을 정확히 산출하기 위해서는 시험 주파수에서의 동탄성계수(Ed) 값을 알아야 한다. 이와 관련해서 ASTM E1875-13에는 동탄성계수의 측정시험 방법이 규정되어 있으며, 산출식은 다음 식 (1)과 같다17).

여기서, m = 바의 질량, b = 바의 폭, L = 바의 길이, t = 바의 두께, ff = 바의 고유진동수(Hz), 그리고 T1 = 보정계수(Correction factor)를 의미한다. 여기서 T1은 포아송비와 재료의 두께 등에 의한 함수로서 만일L/t ≥ 20인 경우 식 (2)와 같이 단순화 할 수 있다.

한편 본 연구에서는 ASTM E1875의 측정기준에 부합하는 동탄성계수 계측장비를 통해 동탄성계수를 측정하였으며, 실험에 사용된 장치는 Fig. 3과 같다.

2.2 시험편 설계

초음파 피로시험은 20 kHz 내외의 정해진 주파수 영역에서 시험편의 공진으로 주기적인 응력을 시험편에 가하는 피로시험 방법이다. 피로시험 속도가 매우 빠르지만 그에 따라 고려할 사항도 많아진다. 공진을 이용하는 방법이므로 시험편의 형상이 제한적이며, 20 kHz 근방의 공진 주파수에 맞추어 시험편의 형상을 설계하여야 한다. 그러므로 시험 재료의 기계적 물성을 이용하여 시험편 크기와 형상을 결정하고 설계하여 시험해야 한다14). 시험편 형상 결정시 게이지부 길이와 두께 변화에 따라 중앙부에 작용하는 최대 응력은 민감하게 변화한다. 그래서 시험편의 형상은 시험 응력에 맞추어 설계되어야 한다. 이이 따라 본 연구에서는 Bathias19)에 의해 정립된 초음파 피로시험편의 설계 이론을 기반으로 접합부에 최대 응력이 집중되도록 판형시험편을 설계하였다.

판형시험편의 단면적은 평행부와 변곡부로 나누어지며 각각의 형상이 결정되어야 한다. Fig. 4와 같이 평행부인 L1부와 단면적이 변하는 L2 부분으로 구분할 수 있으며 L2의 형상은 지수함수 형상(Exponential profile)으로 설계하였다. 각 영역의 시편 크기를 결정하기 위해 다음과 같은 공식을 적용하였다.

또한 판형 시험편의 총 길이는 중앙에서 최대 응력이 작용하도록 공진파장과 맞추어 설계되었다. Fig. 4의 L1 길이는 판형 시험편 중심에서 L2만큼 떨어진 시험편 상에서 변위가 연속이고 미분 가능하다는 경계조건을 적용하여 구하면 다음과 같이 나타낼 수 있다.

여기서,

이상의 과정으로 도출된 식 (3)부터 식 (6)을 이용하여, x축 방향의 일차 파동방정식에 대입하면 단면 감소부에 작용하는 변형률은 다음과 같이 계산된다.

마찬가지로 시험편의 응력은 계산된 변형률에 동탄성계수 Ed를 곱하여 계산 가능하다. 여기서 Ao는 시편 끝단에서의 변위 진폭을 의미한다.

이상과 같이 초음파 피로시험편의 설계에서 결정되어야 하는 R1, R2, L1 및 L2는 동탄성계수 측정과 같은 기초시험과 식 (1)부터 식 (6)까지의 관계식을 통해 구할 수 있다. 최종적으로 이러한 과정으로 설계 제작된 시험편은 시험 중 변위센서에 의해 측정된 변위 진폭(Ao)을 바탕으로 식 (7)에 의해 변형률 및 응력이 계산되어진다.

이종소재에 대한 동탄성계수는 Fig. 3의 측정 장비를 사용하여 측정한 결과 Ed = 142.8GPa 로 나왔으며, 밀도는ρ = 5270.24kg/m3으로 측정되었다. 피로시험편은 최종적으로 Table 1과 같이 측정 계산된 값에 의해 Fig. 4와 같이 설계 및 제작되었다. 혼과 시편의 체결을 위해 보다 두꺼운 알루미늄 상단에 나사가공을 실시하였다. 본 시험편은 일반적인 판형 구조가 아닌 겹치기 구조를 가지며 알루미늄과 스틸 간 고유진동수와 밀도가 매우 다르기 때문에 시험편 설계에 대한 검증이 보다 신중히 요구된다. 이에 따라 초기설계를 거처 몇 번의 예비시험을 통해 최종적으로 시편의 설계를 완성하였다.

2.3 실험방법 및 조건

피로 수명은 섀시부품에서 보다 중요하게 다루어지므로 통상적으로 섀시에 사용되는 두께 범위인 2.0∼3.0 mm를 고려해 상판 Al5052 3.0 mm와 하판 DP590 2.0 mm 두께의 시편에 대해 피로시험을 실시하였다. 피로특성에 대한 확인은 앞선 정적강도 특성과 마찬가지로 형상학적 공정변수를 기반으로 ①입열량의 차이에 따른 피로강도 변화 ②갭의 영향 그리고 추가적으로 ③Al5052와 Al6061 소재에서의 피로특성 차이에 대해 비교하고자 하였다. 이때 입열량은 각각 1,000, 1,220 및 1,460 J/cm로 하였으며 갭은 Al 3.0 mm 두께에서 최고 강도를 갖는 0.6 mm로 하였다.

피로시험은 각각의 용접조건 당 6∼10세트씩 실시하였다. 초음파 발진기의 출력 조절을 통해 진동을 인가한 뒤 그에 따른 변위가 광센서에 의해 측정되고, 그 출력에 해당하는 응력은 식 (7)을 이용하여 계산하였다. 시험은 모두 파단에 이를 때까지 진행하였으며, 파단형태는 용착금속 파단과 계면파단으로 구분하여 기록하였다. 그리고 모든 시험에서 주파수는 20 kHz, 응력비는 R=-1로 고정하였다.

또한 피로시험 중 시험편의 설계 검증 및 열적특성평가를 위해서 적외선열화상 카메라(IR Camera)를 이용하여 실제 응력의 중심점에 대한 확인 및 시험 초기부터 파단 시까지의 온도변화 및 분포를 관찰하였다. 시험에 사용된 열화상카메라는 FLIR(社)의 X6540SC 모델로 5∼300 °C 온도범위에서 오차율 ±1 °C 이내의 범위를 갖는다. 시험 중 방사율(Emissivity)에 의한 영향을 최소화하기 위해 시편에 미리 흑색 스프레이 도금을 하였으며, 시험 장치는 Fig. 5와 같이 구성하였다.

마지막으로 피로시험이 완료된 시편의 분석을 위해 실체현미경 및 광학현미경, 주사전자현미경(SEM) 등을 사용하여 초기 균열 및 전파 방향에 대해 분석하였다. 정적파단 시험 분석 방법과 마찬가지로 파단면은 Nital 4 %로 에칭 후 증류수 100 ml + 불산 0.5 ml로 이중에칭을 실시하여 기공의 이미지를 보다 선명하게 표현하였다. 또한 파면의 정밀한 분석을 통해 피로파단과 인장파단 간 차이점에 대해 확인하고자 하였다.

3. 실험결과 고찰

3.1 공정변수에 따른 초음파 피로특성

피로파괴란 일정시간을 주기로 반복하중을 가했을 때 항복강도보다 훨씬 낮은 응력에서 파괴되는 현상을 말하며 피로한도란 이러한 파단이 절대 발생하지 않는 안전한 응력범위 아래를 뜻한다. 이러한 피로한도는 철 금속과 비철금속에서 뚜렷한 차이를 나타내는데, 일반적으로 철 금속에서는 비철금속보다 유효한 피로한도를 나타내며, 수명은 일반적으로 106∼107의 반복하중 범위에서 결정되는 것으로 알려져 있다20).

그러나 Bathias19)는 금속재료에 무한한 수명의 피로한도는 존재하지 않는다고 주장하였다. 피로수명 거동은 피로주기 영역에 따라 저주기피로(Low Cycle Fatigue, LCF, Nf=104∼105)와 고주기피로(High Cycle Fatigue, HCF, Nf=106∼107)로 구분되는데, 최근에는 그 영역을 넘어서는 초고주기피로(Very High Cycle Fatigue, VHCF, Nf >107)에 대한 연구가 활발히 진행되고 있다15). 많은 연구자들의 초고주기의 피로거동에 대한 연구로부터 피로파괴에는 두 가지 대립되는 메커니즘이 있다는 것이 밝혀지고 있다. 즉 파괴는 표면 결함으로부터 시작하는 것과 내부 결함에 의한 것이다. 전자는 HCF 영역에서 기여하며 분명한 피로한도를 나타낸다. 하지만 후자는 낮은 응력 그리고 매우 긴 수명에서의 파괴를 야기한다21).

이에 따라 본 연구에서는 Fe/Al 이종접합부의 피로특성에 대해 HCF 영역을 넘어서 기공과 같은 내부 결함에 의한 영향을 확인하고자 비교적 낮은 응력진폭 범위에서 초음파 피로시험을 실시하였다. 하지만 피로한도는 타 연구결과와의 피로수명에 대한 상대적 비교를 위하여 편의상 106에 해당하는 응력으로 정의하였다.

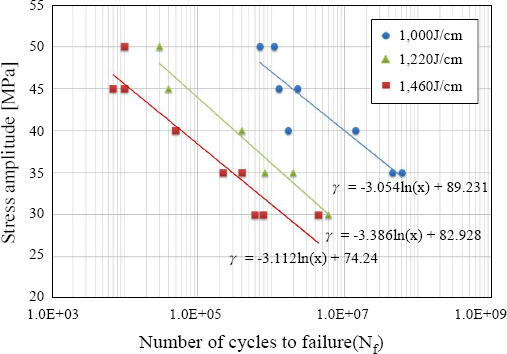

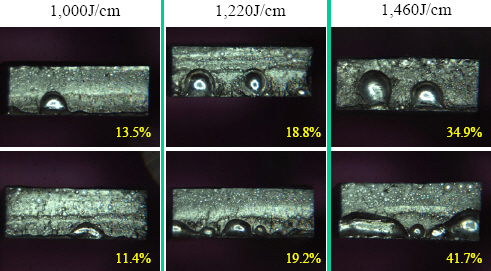

Fig. 6은 입열량 차이에 따른 S-N 선도를 보여주고 있다. 피로수명은 입열량이 상대적으로 가장 적은 1,000 J/cm 조건에서 106에 해당하는 응력이 46.3 MPa로 가장 높게 나타났다. 1,220 J/cm 및 1,460 J/cm 조건에서는 각각 36.1 MPa, 31.2 MPa로 최대입열 조건과 약 18 % 정도의 차이를 보인다. 각각의 피로시험 결과는 비교적 큰 산포를 보였지만, 응력 증가에 따른 수명 감소 비, 즉 기울기는 모두 유사한 경향을 나타내었다. 이렇게 피로수명이 차이 나는 이유는 루트부에 발생한 기공의 크기에 기인한다. Fig. 7은 입열량에 따른 피로시험 후 파단면 및 기공률을 보여준다. 파단면의 기공률을 살펴보면 1,000 J/cm의 저입열 조건에서는 약 12 % 정도인 반면에 입열이 1,460 J/cm로 증가하게 되면 기공률이 평균 38 % 이상 증가하게 된다. 이와 같이 입열의 증가는 기화된 Zn로 인한 기공의 크기를 보다 성장시키고 이것은 절대단면적의 감소로 이어져 결국 피로강도의 감소를 가져오게 된다.

Fe/Al 이종접합부에 대한 피로강도 관련 연구는 아직 보고된 사례가 없으나 알루미늄 용접부의 피로강도와 기공의 영향에 관한 연구는 이종접합부의 피로특성을 이해하는데 충분히 참고할 수 있다. Cremer22)는 Al6082 소재에 대해 GMA 맞대기 용접 후 모재, 열영향부 및 용접부 각각의 초고주기 피로특성을 초음파 피로시험을 통해 설명하였다. 그는 세 군데 영역에 대한 각각의 피로시험 결과에서 피로수명 분포에 대한 산포도는 용접부에서 가장 심하며 강도도 가장 낮게 나타났다고 보고하였다. 특히 그의 논문은 106 이상의 수명 영역에서 균열 시작부위 근방에서 많은 기공이 발견된 점을 근거로 파단은 토우부 각도와 같은 형상학적 영향보다는 내부 기공에 의한 파단거동이 나타난다고 주장하였다. 이러한 경향은 비단 알루미늄의 GMA용접이 아닌 타 용접공정에서도 유사하게 나타난다. He23)는 8 mm 두께의 Al6061 소재를 마찰교반용접을 통해 맞대기 용접을 실시하고 마찬가지로 초고주기영역까지의 피로거동을 관찰한 결과 106 범위까지는 외부 노치와 같은 영향에 의해 파단되지만 그 이상의 영역에서는 내부 Mg2Si와 같은 개재물(Inclusion)로 인해 슬립밴드(Persistent slip bands)가 일어나며 내부로부터 파단이 시작된다고 주장하였다. 상기와 같은 결과로부터 Fe/Al 이종접합부의 낮은 응력비에 의한 파단은 계면 접합길이나 접선각 등 형상학적 인자보다는 접합부에 있는 기공에 영향을 받으며, 특히 루트부에 존재하는 기공의 크기가 절대적인 영향을 끼침을 충분히 예상할 수 있다.

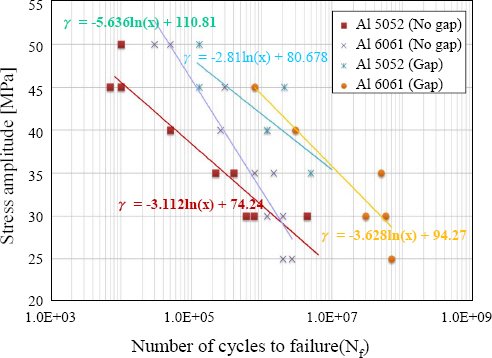

다음으로 소재 종류 및 갭의 존재에 따른 피로시험 결과는 Fig. 8에 제시하였다. 우선 갭의 유무에 따른 피로수명은 Al5052 및 Al6061 모두 확연히 증가된다. Al 5052에서 갭의 유무에 따라 106에 해당하는 응력은 31.2 MPa에서 41.8 MPa로 약 25% 정도 피로수명 향상을 나타냈는데, 이는 또한 기공율의 차이에 의한 결과로 사료된다. 또한 Al5052보다 Al6061의 피로강도가 5 % 정도 높게 나타났는데 이는 동일한 입열 조건에서 소재 고유의 합금 성분(5천계열:Al-Mg, 6천계열:Al-Mg-Si)에 따른 용착금속의 경도 차이(Al5052: 67 Hv, Al6061: 73 Hv)에 기인한 것으로 판단된다.

이상과 같이 본 연구를 통해 Fe/Al의 이종접합부에 대한 초음파 피로시험 조건에서 Al6061의 106에 해당하는 피로한계 응력은 45 MPa 정도로 나타났다. 106 피로한계에 관한 타 연구 결과를 살펴보면 A6082 소재의 경우 GMA 맞대기 용접은 50 MPa, TIG는 60 MPa 정도로 보고되고 있다24). 이종접합부와 같은 겹치기 구조에서는 이보다 낮은 한계응력이 나타났는데 2 mm 두께의 Al6082 소재에 대한 레이저 및 마찰교반용접부의 피로시험 시 각각의 한계응력은 25 MPa 및 18 MPa로 맞대기 이음부에 비해 낮게 나타나고 있다는 연구25)결과도 있다. 특히 이종접합에 대한 가장 현실적인 공정으로 알려져 있는 마찰교반용접 조차도 겹치기 용접부에서의 피로응력이 각각 22 MPa26), 45MPa27) 및 50 MPa23)으로 나타난 것으로 비교해 볼 때 아크열원을 이용한 이종접합부의 피로특성은 기공에 대한 강력한 억제방안이 마련될 경우 타 공정과 비교해도 충분한 경쟁력이 있을 것으로 판단된다.

3.2 피로거동 관찰

고체에 응력이 급격하게 작용하여 변형이 발생되는 경우, 이에 따른 온도변화도 비례하여 나타난다. 일반적으로 고체에 인장응력을 작용시키면 응력 변동(Mechanical energy)에 비례한 온도 강하가, 반대로 압축 응력을 작용시키면 온도상승이 발생하는 현상을 열탄성효과(Thermoelastic effect)라고 한다28). 이러한 효과는 탄성구간 내에서 일어나며 열탄성 방정식은 다음 식 (8)과 같이 나타낼 수 있다29).

여기에서, c는 비열, ρ는 밀도, T는 물체의 온도변화, t는 시간, E는 탄성계수, v는 포아송비, α는 열팽창계수, Ta는 주변온도 그리고 ε은 외력에 의한 물체의 변형을 의미한다. 식 (8)에서 실제 시험하는 동안 주변온도가 일정하고 탄성구간 내에서 응력-변형율의 관계가 선형을 유지한다고 가정하면, 선형미분방정식으로 취급하여 식 (8)은 다음과 같이 계산할 수 있다.

여기에서, ΔT는 물체의 온도변화, Km (=α/ρc)는 열탄성계수를 나타낸다. 이상과 같은 식으로부터 IR 적외선카메라를 이용해 온도 변화 및 분포를 측정함으로서 응력의 변화 및 분포를 예측할 수 있다. 이에 대해 Choi30)는 초음파 피로시험 시 발열메커니즘에 대해 분석한 결과 피로균열에서의 발열이 대부분 마찰효과에 의존한다는 사실을 발표하였다. 따라서 본 연구에서는 이러한 원리에 착안하여 이종접합부의 피로거동 관찰을 위해 IR 적외선카메라를 사용하였다.

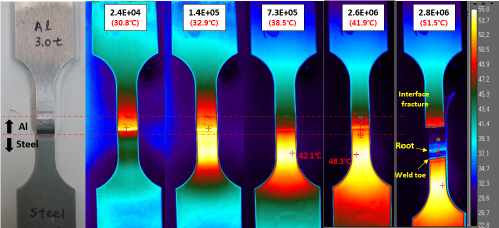

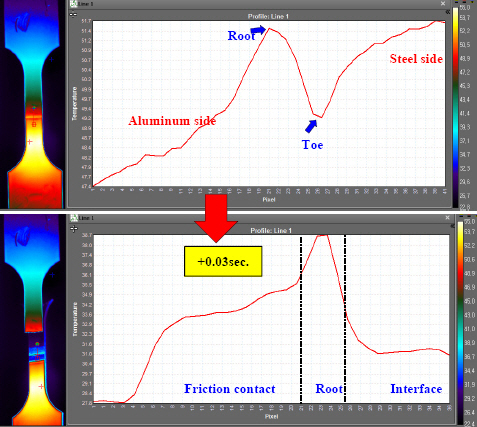

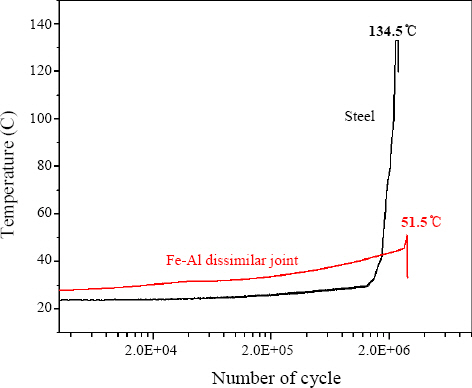

Fig. 9는 피로주기에 따른 온도 분포 및 변화에 대해 상부 비드 쪽에서 관찰한 결과를 보여준다. 이때의 응력비 (Δσ/2)는 30 MPa이었으며, 최종 2.8E+06 지점에서 계면 파단이 발생하였다. Fig. 9에 따르면 시험 초기 단계에서 응력집중에 따른 온도는 용접 비드 근방에서 최대가 되며, 알루미늄 쪽으로 열이 서서히 퍼져 나간다. 그러나 7.3E+05 주기를 넘어서게 되면 알루미늄 대비 스틸 쪽으로의 온도가 더욱 상승한 상태로 오래 유지된다. 이후 최종적으로 파단 직전 용접비드 중심에서 국부적 발열에 의한 밴드가 순간적으로 관찰되고 이내 계면파단이 발생하였으며 이때 최대 온도는 51.5 °C로 측정되었다.

여기서 온도의 확산이 초기 알루미늄 쪽에서 스틸 쪽으로 변화된 이유는 소재의 비열과 열전달계수 차이에 의한 것이다. 초기 교번응력(Alternating stress)에 의해 오버랩(Overlap)되어 있던 스틸과 알루미늄의 접촉면은 마찰에 의해 열이 발생하지만 알루미늄 표면에서의 열 방출이 급격히 이루어짐에 따라 결국 스틸의 잠열보다 낮아짐으로서 최대 온도구간은 변하게 된다. 또한 파단 직전 용접부 근방에서 국부적 온도 상승에 따른 밴드가 발견되었는데, 이는 순간적 응력 집중으로 인해 발생된 것이며 이러한 현상은 Fig. 10으로 설명할 수 있다.

Fig. 10은 파단 직전과 파단 0.03 sec. 이후의 용접부 근방에서의 온도 프로파일을 각각 측정한 결과이다. 온도 프로파일 관찰 결과 국부적 온도상승은 정확히 루트부에서 발생되었으며, 이러한 사실로부터 피로균열의 개시점은 Fig. 7과 같이 루트부에 존재하는 큰 기공임을 입증할 수 있다. 또한 Fig. 10의 파단 직후 순간에서 온도 프로파일을 보면 계면접합부는 크게 발열반응이 일어나지 않았음을 확인할 수 있는데 이는 금속간화합물로 구성된 접합계면 내에서의 균열 성장 및 파단은 점진적인 균열의 전파과정 없이 순식간에 발생됨을 의미한다.

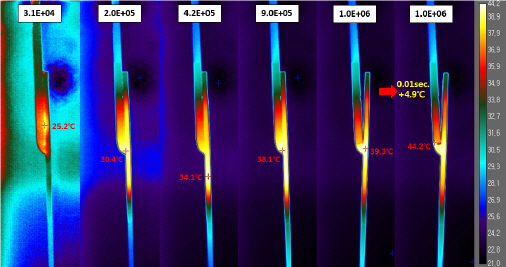

최대 발열지점(마찰지점)의 변화는 Fig. 11과 같이 측면 관찰 결과를 통해 보다 쉽게 설명할 수 있다. 초기 발열은 앞서 관찰된 결과와 같이 토우부 뒤쪽에서 시작되며 점차적으로 Fe와 Al간 열전달계수 차이로 인해 용접부를 거쳐 스틸 쪽으로 발열 지점이 이동한다. 그러나 균열의 발생 및 이로 인한 유효 체적(Effective volume)이 작아짐에 따라 탄성공진의 응력집중에 따라 발열이 증대되고 최종적으로는 루트부에서 수직방향으로 파단이 발생하였다. 파단 발생 직전 및 직후의 0.01 sec. 사이에 4.9 °C의 비교적 큰 온도상승이 나타났는데, 이는 열화상카메라의 촬영 속도가 초당 100 프레임으로서 한 프레임 당 20 Hz의 교번응력이 추가적으로 작용된 결과로 사료된다.

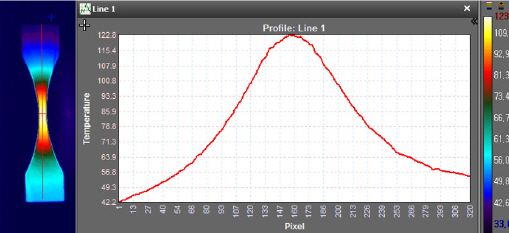

추가적으로 스틸과 이종접합부 간의 발열 특성을 비교하기 위해 스틸에 대한 관찰을 실시하였다. 실험에 사용된 스틸은 1 mm 두께의 핫스템핑 강판으로 인장강도 1.5 GPa 및 약 6 %의 연신율을 나타낸다. 단일재료로 이루어진 핫스템핑 시험편의 경우 Fig. 12와 같이 시료의 중앙부에 발열이 최대로 측정되었으며, 온도 프로파일은 마치 Fig. 1의 변형률(Strain) 곡선과 같이 나타나 열화상카메라를 통한 온도 프로파일 측정 결과로부터 초음파 피로시험편에 대한 설계검증이 충분히 가능할 것으로 판단된다.

마지막으로 Fig. 13에는 핫스템핑 강과 이종접합 시편의 피로시험 시 나타나는 발열 거동에 대해 비교하였다. 우선 이종접합부는 알루미늄 소재 본연의 발열 특성에 기인한다. 즉 온도상승 시작과 최고온도까지의 온도분포를 보면 스틸과는 다르게 점진적인 온도 상승의 차이점을 확인할 수 있다. 이는 두 재료의 결정 및 미세구조와 열적특성인 비열과 열전도도 그리고 피로과정으로 설명할 수 있다.

우선 알루미늄 합금은 FCC 결정구조이고, 조대한 미세조직이면서 낮은 적층결함에너지를 갖는 재료이다. 이에 반해 핫스템핑 강은 BCC 결정구조이며, 치밀한 미세조직으로 높은 적층결함에너지를 갖는다. 또한 알루미늄은 비열과 열전달계수가 스틸에 비해 2배 이상 높다. 비열은 단위 질량의 재료 온도를 1 °C 올리는 데 필요한 에너지로 시편의 온도증가는 대상 재료의 비열과 가해진 일의 함수이므로 비열이 작을수록 온도가 높아진다. 이러한 사실을 피로과정과 연계하여 판단해보면 알루미늄은 연성 재료로서 균열의 전파수명 동안 온도 상승 분포를 명확히 확인할 수 있는 반면에 핫스템핑 강의 경우는 균열의 시작과 함께 유효 체적이 감소되어 급격한 파단이 일어났음을 판단할 수 있다.

3.3 피로파면 관찰

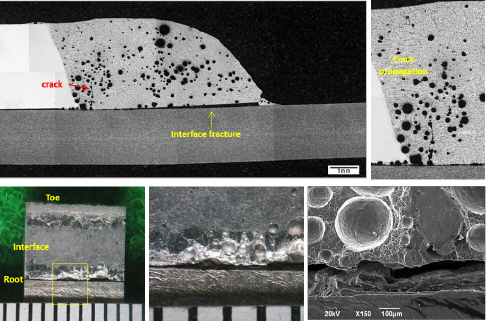

초음파 피로시험이 완료된 시험편 중 용착금속 파단과 계면파단을 대표할 수 있는 시료를 각각 선택하여 파면 관찰을 실시하였다. 이 중 우선 용착금속에서 피로파단이 일어난 시편의 단면 및 파단면은 Fig. 14에 제시하였다. 우선 측면에서 균열의 진전 형상을 보면, 균열은 토우부의 기공에서부터 시작되고 인장하중의 수직방향으로 균열이 진전되어 최종 파단에 이르게 되어 인장시편과의 별다른 차이점을 발견할 수 없었다.

하지만 파단면의 거시조직 및 SEM 관찰 결과는 일반적인 피로시편의 파괴 형태를 나타내었다. 우선 Fig. 14의 (a), (b)는 파단면의 거시조직을 나타내고 있는데, 피로파괴와 응력파괴에 대한 경계가 뚜렷하게 나타난다. 경계면 아래 부분은 주기적인 교번응력에 의한 줄무늬(Striation)가 명확하게 관찰된다. 이러한 줄무늬는 부하의 반복에 따라 균열 선단의 둔화 및 날카로움이 반복되는 피로균열 진전 과정에 대한 흔적이다. 일반적으로 피로에 의해 형성된 줄무늬의 간격은 원칙적으로 1회 하중에 의해 반복된 균열의 진전량에 대응하며, 줄무늬 모양의 직각방향으로 균열은 진전하게 된다. 한편 경계선의 윗부분은 응력파괴의 증거인 딤플이 발견되고 있다. 이러한 관찰결과로부터 피로파괴의 균열은 루트부에 생성되어 점점 진전되어가며, 유효체적의 감소로 인해 탄성공진에 의한 응력집중이 보다 증가되어 최종적으로 응력 파괴에 이르게 된 것으로 전형적인 피로파괴 양상을 나타낸다.

반면 계면분리 파단이 발생한 경우는 이보다 복잡한 현상이 나타난다. Fig. 15 및 16은 피로하중에 의한 계면파단 형상을 나타내고 있다. 우선 Fig. 15에서 계면 파단이 발생한 접합부 단면사진을 보면, 용착금속 내에서도 균열의 진전이 일부 진행되었음을 볼 수 있다. 용착금속 내로 전파되는 균열은 닫힌 균열(Tip-closed crack)형태로 나타나는데 이는 항복응력 대비 매우 낮은 응력비의 교번응력에 의해 발생한 미세균열(Microcrack)의 전파에 의한 것으로 인장시험에 의한 열린 균열형태와 상반된다.

계면 분리된 시편의 관찰을 위해 Fig. 15와 같이 알루미늄 용착금속부를 채취하였다. 채취된 시료의 루트부에는 집중된 기공과 함께 미용융 접합부가 발견되며 그 형상은 마치 협곡(Canyon)과 같은 형태로 되어있다. Fig. 16은 채취된 샘플에 대한 SEM 거시조직 및 파면관찰 결과를 보여준다. 여기서는 피로의 증거인 줄무늬가 토우부 및 루트부에서 동시에 발견된다. 이에 따라 본 파단면을 통해 피로 균열의 시작점이 어디인지는 정확히 판단할 수 없지만, 앞선 3.2절의 피로거동 관찰 결과로부터 루트부에서 보다 큰 응력집중이 발생된 것으로 추정된다.

한편 루트부와 토우부 사이의 계면부는 금속 파단면이 갖는 일반적인 특정이 나타나지 않는다. 파단면은 대부분의 영역에서 접착계면파괴(Adhesive failure)의 양상을 나타내며, 일부 기공 근방에서 혼합파괴(Mixed failure) 형태를 보인다. 일반적으로 계면파괴는 계면 내 금속간화합물의 결합력보다 젖음(Wetting)에 의한 계면 결합력이 보다 낮기 때문에 발생한다. 기공 근방에서 발견된 일부 혼합파괴 영역의 파단면은 일부 영역에서 딤플이 관찰되지만 전체적으로 벽개(Cleavage)면이 많이 발생한 취성파단 형상을 보여주고 있다.

이상과 같은 관찰결과로서 피로시험 시 계면파단은 균열의 진전과정이 거의 없이 일단 균열 개시와 함께 순식간에 파단에 도달할 것으로 판단된다. 루트부에 균열이 다수 존재하는 시편(갭이 없는 시편)에서는 파단이 용착금속 또는 계면 파단이 랜덤하게 나타나지만, 인위적인 갭을 인가한 후 용접할 경우 루트부 기공이 상당량 제거되어 피로시험 결과 모두 계면파단이 발생하였다. 그러나 계면파단이 발생한 경우라도 일부 시편에서 용착금속부의 미세균열이 발견된 것으로 볼 때 이는 취성의 성질이 매우 강한 금속간화합물의 균열 개시시점과 용착금속의 점진적인 피로파단 시점의 차이에 의한 것으로 보인다. 스틸과 알루미늄 이종접합부의 피로시험에서 형상학적 인자와 파단 모드 간의 상관관계를 보다 명확히 규명하기 위해서는 추가적인 연구가 필요하다.

4. 결 론

본 연구에서는 탄성공진에 의한 진동피로를 구현하기 위해 이종접합부에 대한 초음파 피로시험을 시도하였다. 이에 우선 동탄성계수 및 물리적 특성이 전혀 다른 이종소재에 대한 초음파 피로시험의 적용 가능성에 대해 연구하였으며, 이종접합부의 피로특성에 대해 IR 열화상카메라를 통한 피로거동 및 파면 관찰을 하여 다음과 같은 결론을 도출하였다.

1) 초음파 피로시험편의 설계 이론을 기반으로 겹치기 구조의 판형시험편을 설계한 후 실제 피로시험 및 열화상카메라를 통한 응력 분포를 확인한 결과를 바탕으로 이종소재에 대한 초음파 피로시험이 충분히 적용 가능함을 확인하였다.

2) 입열에 의한 용접부의 형상학적 차이와 갭 유무에 따른 피로시험 결과 입열량 증대에 따른 피로수명은 루트부 기공의 성장과 반비례하여 감소되었으며, 갭이 존재할 경우 기공이 상당량 제거되어 정적강도와 마찬가지로 최대 25 %까지 피로수명이 향상됨을 확인하였다.

3) 열탄성효과 이론을 기반으로 응력 변동에 따른 온도변화가 발생한다는 사실로 IR 열화상카메라를 사용하여 응력분포 및 집중에 대해 관찰하였다. 이에 대한 측정 결과로 피로균열의 개시점은 루트부에 존재하는 큰 기공에 의한 것이며 또한 금속간화합물로 구성된 접합계면 내에서의 균열 성장 및 파단은 점진적인 균열의 전파과정이 거의 없이 순식간에 발생된 것을 확인하였다.

4) 피로시험편의 파면해석 결과로부터 용착금속의 파단은 점진적인 균열 진전에 의한 파단이며, 계면파단은 균열의 진전과정이 거의 없이 일단 균열 개시와 함께 순식간에 파단에 도달된 것으로 확인하였다.