싱글모드 파이버 레이저를 이용한 Cu-STS 304 고속 겹치기 용접부의 인장-전단 및 T-peel 강도 평가

Assessment of Ttensile-Shear and T-Peel Strengths for Cu-STS 304 Dissimilar Overlap Welded Joints using Single-Mode Fiber Laser with High Welding Speeds

Article information

Abstract

This study focused on the mechanical and metallurgical properties of Ni-coated pure copper (0.2 mm thick) and stainless steel 304 (0.4 mm thick) dissimilar joints fabricated using single-mode laser welding. Overlap and T-peel welded joints were produced using different welding parameters, such as the laser power and speed. The laser-welded specimens were tested by tensile tests of the weldments, optical metallography, and chemical composition examination of the intermediate layer using energy dispersive X-ray spectroscopy (EDS). The welded joint configuration showed the largest influence on the failure strength. The tensile-shear strengths were more than 3.7 times higher than the T-peel strengths. The scanning electron microscopy and EDS analyses confirmed heterogeneity of the elemental composition across the welded joint interface, regardless of the welding parameters, with minimal occurrence of hot cracks within the welds.

1. 서 론

이종금속간 용접은 동일 구조물 내에서 부분적으로 차별화된 기계적 특성이 요구될 때나 열적, 전기적, 기계적 특성이 동시에 요구될 경우 또는 고가의 재료를 절약하기 위한 목적으로 널리 사용된다1). 최근 이종금속 접합기술에 대한 수요는 증가하는 추세이며, 특히 레이저 용접은 저입열 공정으로써 이종금속 박판 용접에 기술적, 경제적으로 유리한 특성을 가지고 있어 많은 연구가 진행되고 있다2).

무산소동(이후 Cu)와 스테인리스 강(이후 STS)의 이종금속 접합기술은 반도체 장비용 lead frame 및 스퍼터링 장비, 배터리 등에 적용이 가능함에도 불구하고, 각기 다른 용융점, 열팽창계수 등의 물리적 특성에 기인하는 응고 거동과 그에 따른 미세 균열이 문제점으로 알려지고 있다1,3). 특히 조대한 금속간 화합물이나 편석, 고온균열 등의 형성이 불가피하여4), 이를 극복하기 위해 다양한 방안들이 제안되고 있다.

Suga et al.5)은 Cu-Si와이어를 사용하여 Cu와 STS를 레이저 브레이징 접합하였으며, Cu 모재부에서 파단되는 결과를 획득하였다. Xiao et al.6)은 Cu와 Ni 기반의 와이어를 활용하여 Cu와 STS 304를 레이저-아크 하이브리드 접합하였으며, 열영향부에서 파단 결과를 확보하였다. Nivasse Xin et al.7)은 Cu-STS 316 사이에 Ni을 중간재로써 공급하며 레이저 용접을 수행하였으며, 그 결과 편석이 없는 용융부를 형성하였다고 주장하였다. Pérez Zapico는 Ni코팅 Cu와 강을 파이버 레이저를 활용하여 용접하고 전기적, 기계적 특성을 확인하였다. 그러나 중간재를 삽입하는 경우 공정 관리가 어렵고, 예측하지 못하는 이차상의 형성 가능성이 있다.

Kurian and Rakeshnath8)는 CO2 레이저를 활용하여 STS 316L과 Cu를 맞대기 제살용접하였다. 최대 157 MPa의 높은 파단강도를 확보하였으나, 1% 이하의 낮은 연신과 함께 용접부에서 파단하였다. Yan et al.9)과 Pavlík et al.10)은 Cu-STS 304 이종접합을 수행할 때 부족한 용융풀 유동을 증진시키기 위하여 오실레이션을 수행하였으며, 결과 오실레이션을 하지 않은 경우보다 우수한 강도와 연신율을 확보할 수 있다고 하였다. Gao et al.11) 또한 오실레이션을 수행하는 경우, 응고계면에 와류를 형성시키어 용접부의 균질도를 향상시킬 수 있다고 언급하였다. Sahul et al.12)은 Cu-STS304 이종접합에서 STS 304측으로 레이저 조사위치를 변경하는 경우 3.7배 높은 파단강도를 확보할 수 있다고 하였다. 그는 강도 향상의 원인이 계면의 균질한 원소 분포 때문으로 분석하였다. 반면, Lee et al.13,14)은 높은 에너지 밀도로 빠르게 이종금속 레이저 용접을 수행하는 경우 금속간 화합물의 생성이 감소된다고 보고하였다13,14). 그는 싱글모드 파이버 레이저를 이용하여 STS와 Cu 간의 이종금속 조립 공정을 제안하였으며, 일부 시료에서 미세균열이 확인되었으나 약 1000 N의 인장강도를 확보하였다고 보고하였다15).

이러한 결과를 토대로 취성이 강한 금속간 화합물이 생성 가능성을 줄이고 좁은 접합계면에서도 우수한 강도를 확보하기 위해, 본 논문에서는 레이저 스캐너와 싱글모드 파이버 레이저를 활용하여 Ni 코팅 Cu와 STS 304의 이종접합 공정을 수행하였다. 더불어 좁은 접합계면에서 용접부의 구속면적에 따른 기계적 강도를 비교 고찰하였다.

2. 실험 방법

적용한 소재는 약 2 μm 두께로 Ni 코팅처리 된 0.2 mm 두께의 C1020 무산소동과 0.4 mm 두께의 STS 304 스테인리스 판재로써, 용접을 위해 50 mm (길이)×12 mm (폭)의 크기로 가공하여 겹치기 용접을 수행하였다 (Fig. 1). 사용한 모재의 물성 및 화학적 조성은 Table 1과 같다.

Schematic diagram of joint configurations for (a) tensile-shear strength and (b) T-peel strength test specimen

최대 출력 1 kW의 싱글모드 파이버 레이저(CFL- 1000, Nlight, USA)에서 발진된 빔은 직경 14 ㎛의 광파이버로 전송되어, 초점거리 405.5 mm의 2축 스캐너(hurrySCAN30, Scanlab, Germany)를 통과하여 시료로 전달되었다. 초점위치에서의 빔 직경은 30 ㎛의 계산값을 가진다. 모든 조건에서 보호가스는 사용하지 않았으며, 실험에 사용한 용접 변수는 Table 2에 나타낸 바와 같다.

용입 깊이를 파악하기 위해 단면분석을 실행하였다. 금속학적 특성 분석은 광학현미경과 주사전자현미경을 통해 확보한 성분분석 결과에 근거하여 수행하였으며, 별도의 에칭은 수행하지 않았다. 기계적 특성은 인장-전단 강도와 T-peel 강도로써 평가하였으며, 평가 시험편은 용접의 시작점과 끝점을 포함하고 있다.

3. 실험결과

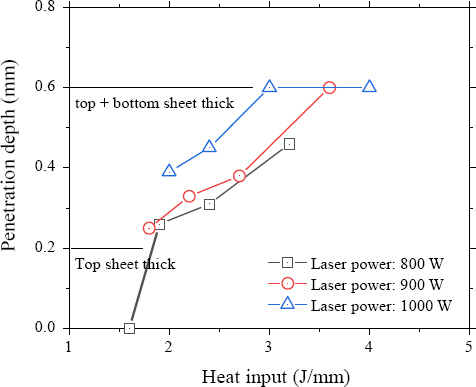

3.1 용접변수에 따른 용입 깊이 변화

입열이 용입 및 혼입 특성에 미치는 영향을 분석하고자 변수에 따른 레이저 직선 용접공정을 수행하고, 각 조건에서의 횡단면과 용입 깊이를 Fig. 2와 Fig. 3에 나타냈다. 레이저 출력이 증가하고 용접속도가 감소함에 따라, 용입 깊이는 증가하는 경향이 확인되었다. 레이저 출력이 증가함에 따라 공급된 에너지가 증가하기 때문이다. 입열량 1.6 J/mm 이하에서는 충분하지 못한 입열로 인하여 겹치기 이음이 형성되지 못하였다. 이종소재간 이음을 형성하기 위해서는 1.8 J/mm 이상의 추가 입열이 필요함을 확인하였다. 동일한 입열조건에서는 높은 출력에서 빠르게 용접한 경우, 용입을 깊게 확보할 수 있다 (Fig. 3). 레이저 출력 800 W, 용접속도 15 m/min 조건과 레이저 출력 1000 W, 용접속도 25 m/min 조건은 약 0.45 mm의 유사한 용입 깊이가 측정되었으나, 입열차이가 3.5 J/mm 와 2.4 J/mm 로써 30% 이상 입열 차이가 존재한다. 이를 통해 고출력의 레이저 빔을 활용하는 것이 용입 확보에 유리함을 알 수 있다.

3.2 이종접합부의 금속학적 특성

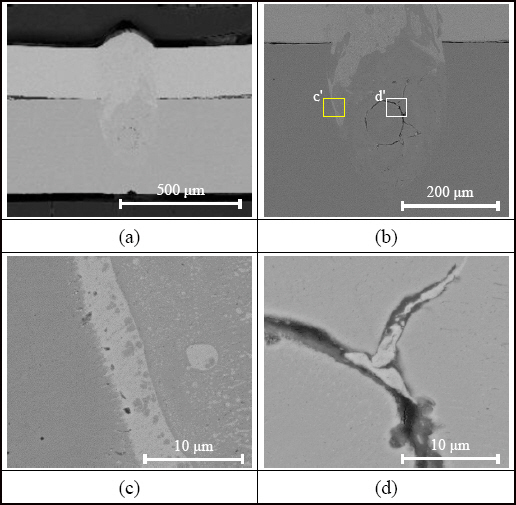

대상 소재의 서로 다른 용융점 및 밀도는 용접부 조성 균질도 및 조직 형성에 영향을 미친다. 본 실험에서 사용되는 구리는 스테인리스 강에 비하여 높은 밀도와 낮은 융점을 가지고 있다15). 일반적으로 이종소재 용접부를 설계할 때 금속간 화합물의 발생 또는 고온 균열 형성을 고려해야만 한다. 그러나 일부 조건을 제외하고 건전한 용접 단면이 확보되었다 (Fig. 2). 사용 소재의 융점 차이가 400 ℃ 이상인 것에 비하여, 균열의 발생은 미미함을 알 수 있다.

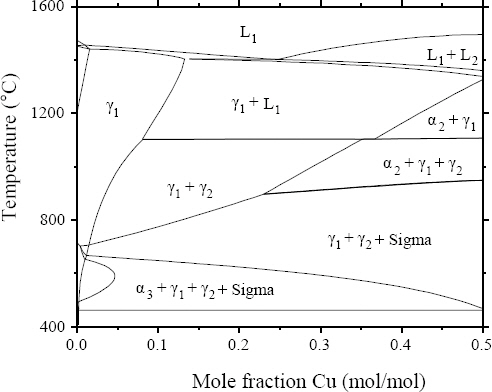

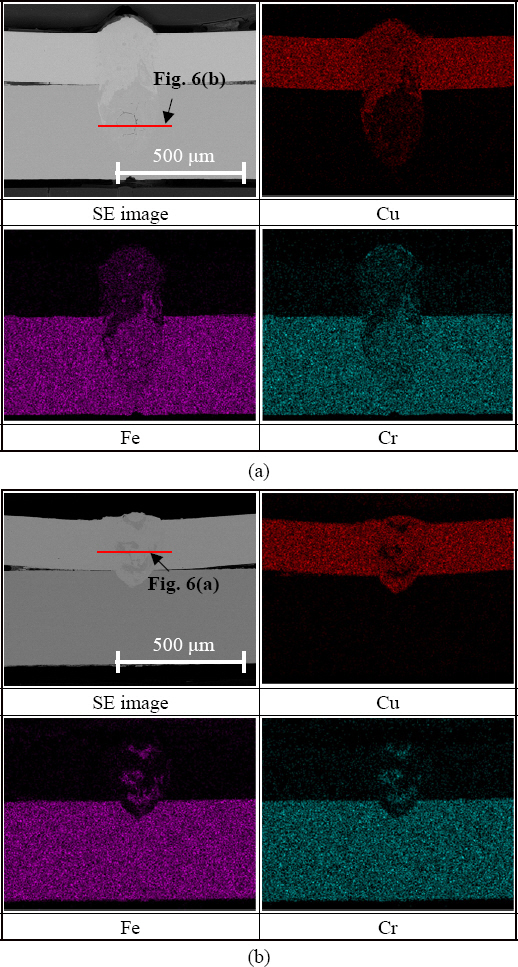

Fig. 4는 고정 레이저 출력과 용접속도 조건에서 Cu-STS 304 이종소재 레이저 용접부의 단면사진을 나타낸다. 상판의 주성분인 Cu가 용융선을 따라 높은 밀도로 분포하고 있으며(Fig. 4(b) and (c)), 용융부 중심에도 Cu가 풍부한 구상 정출물이 검출되었다. Fig. 4(b)와 (d)에 SEM으로 관찰한 하판(STS)에서 관찰한 미세균열을 제시하였다. 균열은 용융부의 중심에 위치하며, 계면을 따라 Cu 편석이 확인되었다. 용융부 내부의 원소 분포는 입열조건과 무관하게 균일하지 않음을 알 수 있다 (Fig. 5). 이종소재 간의 융점 및 점도의 차이에 기인한 것으로 판단된다. 임의의 2개의 시험편에서 상판과 하판 중심에서 성분분석을 실시하고 Fig. 6에 나타내었다. 용융으로 인해 하판과의 혼합이 발생하였음에도 상판 중심에서 측정된 Fe의 함량은 10 wt.% 내외이었으며 (Fig. 6(a)), 상대적으로 고입열 조건인 Fig. 6(b)에서도 Cu의 함량은 20 wt.% 내외의 값을 가진다. Cu 10-20 wt.%의 고온 영역에서 금속간 화합물은 상태도 상에서 확인되지 않았으나 (Fig. 7), 단면 상에서 다수의 정출물 또는 편석 등이 검출되어 타 연구결과에서 논의되고 있는 miscibility gap의 영향이 있음을 의심할 수 있다16).

Element mapping of laser welds, (a) laser power of 800 W and welding speed of 15 m/min, (b) laser power of 900 W and welding speed of 25 m/min

3.3 이종접합부의 기계적 특성

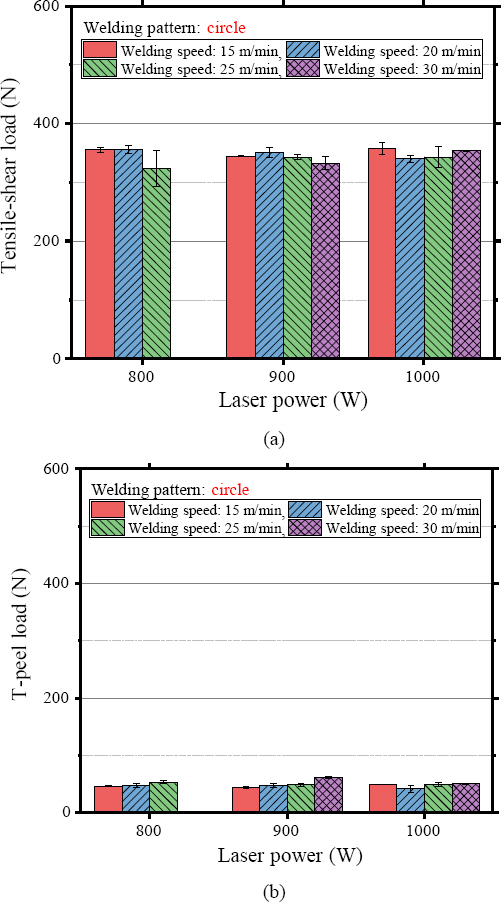

3.3.1 변수에 따른 이종접합부 강도 (원형)

응력이 걸리는 방향에 따른 이종소재 접합부 강도를 평가하고자 인장-전단 강도와 T-peel 강도 시험을 수행하였다. Fig. 1에 나타낸 바와 같이 3 mm 직경의 원형 용접을 수행하고 각 3회 반복하여 평균강도를 산출하였다.

인장-전단 강도 시험 결과(Fig. 8a), 레이저 출력과 용접속도가 각각 증가함에도 불구하고 조건별 인장-전단 강도의 편차는 크지 않았다. 거의 모든 조건에서 풀아웃 형태의 파단이 발생했으며, 약 350 N의 평균 인장-전단 강도가 측정되었다. 반면, 레이저 출력 800 W, 용접속도 25 m/min 시험편에서는 약 323 N의 인장-전단 강도가 측정되었으며, 이는 적은 입열로 인해 이종소재 간의 충분한 이음을 형성되지 못하여 계면 파단이 발생하였기 때문으로 판단된다.

T-peel 강도 시험 결과(Fig. 8b)도 앞선 인장-전단 강도 시험결과와 마찬가지로 공정 조건에 따른 변화는 뚜렷이 나타나지 않았다. 모든 조건에서 풀 아웃 형태의 파단이 발생하였으나, 인장-전단 강도값의 15%에 해당되는 50 N 이하의 평균 T-Peel 강도가 측정되었다. 반면, Fig. 4에서 관찰된 용융부 균열의 경우, 균열 형성 위치가 파단 위치와 차이가 커 파단강도에 영향을 미치지 않은 것으로 판단된다.

3.3.2 용접부 형상에 따른 이종접합부 강도

용접부 형상은 구속면적 및 응력분포에 영향을 미칠 수 있다. 용접부 형상이 이종접합부 강도에 미치는 영향을 파악하기 위하여 임의의 4개의 형상을 선정하여, 고정 레이저 출력 (900 W)과 용접속도 (20 m/min)에서 시험편을 제작하여 비교 평가하였다 (Fig. 9). 앞선 3.3.1에서 평가한 원형 패턴이 3 mm의 직경을 가지고 있어, 용접길이에서의 유사성을 확보하기 위하여 10 mm의 용접선을 직선으로(Fig. 9(b)) 혹은 2분할(Fig. 9(d))하여 시편을 제작하였다. 나선형 패턴 시편의 경우 원형과 동일한 3 mm 직경 내에서 바깥쪽에서 안쪽으로 빔을 회전시키어 제작하였다.

인장-전단 강도 시험 결과 (Fig. 10(a)), 기존 원형 용접부의 인장-전단 강도 대비 직선 용접부에서 평균 534 N이 측정되었으며, 이는 원형 용접부의 약 153%에 해당된다. 직선 용접 패턴에서 가장 높은 인장-전단 강도가, 나선 용접 패턴에서 가장 낮은 인장-전단 강도가 측정되었다.

Measured tensile-shear (a) and T-peel (b) load according to the laser weld patterns used constant heat input condition (laser power: 900 W, welding speed: 20 m/min)

T-Peel 방향으로의 파단 저항성이 인장-전단 방향으로 파단 저항성보다 낮은 것을 Fig. 10 (b)를 통해 확인할 수 있다. 직선 용접 패턴에서 평균 343 N의 최대 T-Peel 강도가 측정되었으며, 원형 및 나선 패턴 용접부보다 약 6배 높은 값이다. 원형과 나선형의 경우 응력방향에 수직인 면이 다른 패턴보다 좁아, 좁은 구속면적에 응력이 집중되어 강도에 영향을 미친 것으로 사료된다. 원형과 나선 패턴 용접 시료의 강도 편차는 크지 않았으나, 직선 용접 패턴 시편의 경우에는 편차가 다소 크게 발생하였다.

4. 결 론

이종소재 Cu/STS 304 레이저 용접에서 용접 변수에 따른 용접 특성을 고찰하고자 비드 단면 분석, 금속학적 및 기계적 특성을 평가하였다. 또한, 용접부 형상에 따른 기계적 특성을 고찰하였다.

1) 높은 출력에서 빠른 속도로 용접을 수행하는 것이 같은 입열조건에서도 용입을 깊게 확보할 수 있다.

2) 이종접합부에 인장-전단 방향으로 힘이 부여되는 경우보다 T-peel 방향으로 힘이 부여될 때 낮은 강도에서 파단이 발생하였다. 일부 조건에서 용융부 내부 균열이 형성되는 것이 확인되었으나, 해당 실험에서는 파단면과의 물리적 거리가 존재하여 파단강도에 큰 영향을 미치지 않았다.

3) 같은 용접 길이라도 구속면적에 따라 다른 파단강도가 나타났다. 직선 형상 패턴이 원형과 나선 형상의 용접부보다 인장-전단 및 T-peel 강도 확보에 유리하였다.

Acknowledgements

We would like to acknowledge the technical & financial from the MOTIE (Ministry of Trade, Industry, and Energy) in Korea (Grant: 20014809)