레이저 비전 센서를 이용한 가스메탈아크 용접부의 인장 전단 강도 예측 모델

Prediction Model for Tensile Shear Strength of Gas Metal Arc Weld using a Laser Vision Sensor

Article information

Abstract

This study proposes a method to predict tensile shear strength of the overlap welded joint of aluminum alloy (Al5083-O, Al6061-T5) plates applied to the cowl-cross part of a vehicle. The profile of a weld bead was measured using a laser vision sensor, and a technology that can predict tensile shear strength of a welded joint was developed and evaluated. Welded joints were fabricated by using AC pulse GMAW to overlap the configuration of the aluminum alloy plates. The data required for training the prediction model were obtained by measuring the profiles of the welded joints using a laser vision sensor and conducting a tensile test. A CNN-based regression model was thus developed to predict tensile shear strength of welded joints. The model uses a weld‑bead profile and material information as input and estimates tensile shear strength of a welded joint as output. The average prediction error of the proposed model was calculated to be approximately 3%.

1. 서 론

차량 경량화를 일환으로 차체 및 샤시 부품의 소재로 알루미늄 합금의 적용이 증가되고 있으며, 알루미늄 합금의 접합을 위해 가스메탈아크 용접(gas metal arc welding, GMAW)1-3), 기계적 체결 등의 다양한 용접 및 접합 기술이 적용되고 있다4). GMAW는 카울 크로스 바(cowl cross bar), 크로스 멤버(cross member) 등의 용접에 주로 이용되고 있다. GMAW 등의 아크 용접으로 생성된 용접부의 품질은 용접부의 외관, 크기, 형상을 파괴 검사 또는 육안 검사를 통해 평가되며, 이는 용접부의 외관, 크기, 형상이 용접부의 기계적 특성을 반영하기 때문이다5). 인장강도 시험 등의 파괴 시험을 통해 직접적으로 용접부의 기계적 특성 평가하는 방법 역시 용접부 품질 검사를 위해 사용되고 있다6-9). 하지만, 파괴 검사의 경우, 용접 공정 이후에 별도의 검사 공정을 통해 실시되며, 추가적인 검사 시간과 비용이 소요되고 용접으로 생산된 전체 부품에 대하여 전수 검사가 불가능하다는 한계가 존재한다. 또한, 육안 검사의 경우에는 작업자의 주관이 개입될 가능성이 높기 때문에 객관적으로 용접부 품질 검사가 어려우며 검사 시간이 오래 걸린다는 단점이 있다. 기존 아크 용접의 용접부 품질 검사의 한계를 극복하여 단시간 내에 객관적으로 용접부 품질을 검사할 수 있는 비파괴 적인 검사 기술의 개발이 필요하다.

비파괴적인 아크 용접의 용접 품질 검사 기술에 대한 연구가 상당수 진행되어 왔으며, 이들 연구는 전류, 전압 등의 용접 공정 신호를 이용한 용접 품질 예측 기술과 비전 카메라 등의 센서를 이용한 용접 품질 검사 기술로 크게 나눌 수 있다. 용접 공정 신호를 이용한 용접 품질 예측 기술의 개발의 경우, Cho 등은 용접 전류 및 전압, 소재의 종류 등의 용접 공정 변수를 이용하여 용접 품질을 예측할 수 있는 인공 신경망 모델을 개발하였고, 이를 통해 용접부의 기계적 특성이 반영된 아크 용접 품질을 예측하였다10). Wu 등은 GMAW의 공정 모니터링과 용접 품질을 예측하기 위해, 용접 전류와 전압을 입력으로 사용하는 퍼지(fuzzy) 모델을 개발하고 그 모델의 성능을 검증하였다11). Kim 등은 용접 전류 및 전압, 용접 속도의 공정 변수를 독립 변수로, 그리고 용접 비드 형상을 반응 변수로 선정하였고, 반응표면법(response surface methodology)를 이용한 공정 변수와 반응 변수 간의 상관 관계를 분석하고 모델링하였다. 또한 추정된 2차 회귀식과 유전자 알고리즘(genetic algorithm)을 이용하여 공정 변수를 최적화하였다12). Jung 등은 알루미늄 합금의 가스텅스텐아크 용접(gas tungsten arc welding, GTAW)에서 실험계획법(design of experiment)를 이용하여 아크 길이, 용접 속도, 용접 전류의 공정 변수와 용접부 품질 인자인 용접부 형상 간의 회귀 모델을 개발하였다13,14). 하지만 용접 공정 신호를 이용한 용접 품질 예측은 용접부 실물을 직접적으로 관찰하거나 측정하지 않기 때문에 용접 품질 예측, 용접부 외관 결함 검출, 비드 외관 형상의 측정 등에서 한계가 존재한다. 공정 신호 기반의 품질 검사의 단점을 보완할 수 있는 대안으로 비전 카메라 등의 센서를 이용한 용접 품질 검사 기술에 대한 연구가 역시 활발히 수행되고 있다. Kim 등은 용접부 단면 시험과 레이저 비전 센서에 의한 비드 외관 스캔을 통해 측정된 용접부 형상 정보를 이용하여 알루미늄 합금의 GMAW 용접부 인장 전단 강도를 예측하는 모델을 개발하였다15). Park 등은 적외선 카메라를 이용하여 용접 중의 용융풀의 열화상 및 열강도 분포 특성을 측정하였고, 이 측정 인자들이 용접 결함 및 용접 비드 형상 등의 용접 품질에 미치는 영향을 분석하였다16). Mirapeix 등은 GTAW 공정에서 발생하는 플라즈마의 스펙트럼을 이용하여 실시간으로 용접 결함을 검출할 수 있는 인공 신경망 모델 개발에 대한 연구를 수행하였다17). Ye 등은 레이저 비전 센서를 이용한 용접부를 측정에서 용접부와 센서 간의 거리와 각도와 상관없이 용접부에서 비드를 자동으로 분할하는 기술을 개발하기 위해 모델 기반 분류(model-based classification) 기법을 적용하였으며, 이를 통해 레이저 비전 센서의 불안정한 거동과 용접부 표면의 곡률에 강건한 레이저 비전 센서를 개발하였다18). Lee 등은 실시간 용접부 결함 검출을 위해, 레이저 비전 센서의 설계 및 제작, 레이저 비전 센서의 보정 및 영상처리 기술, 그리고 검사 관련 소프트웨어 개발하였고, 맞대기 아크 용접부에 레이저 비전 센서를 적용하여 용접 비드 외관을 측정하고 비드폭 등의 비드 외관 형상 정보를 추출하는 연구를 수행하였다19-21). 비전 카메라 등의 센서를 이용한 용접 품질 검사 기술에 대한 연구는 다수 진행되고 있지만, 특히 레이저 비전 센서에서 측정되는 용접부 외관 형상 정보를 직접적으로 사용하여 용접부의 인장 전단 강도 및 용접부의 내부 형상 등을 예측 및 검사하는 연구는 부족한 실정이다.

본 연구는 자동차의 카울크로스 부품에 적용되는 알루미늄 합금(Al5083-O, Al6061-T5) 판재의 겹치기 용접부의 인장 전단 강도 예측 기술의 개발을 위해, 레이저 비전 센서 기반의 인장 전단 강도 예측 방법에 대한 것이다. 총 6개의 소재 조합에 대해 AC pulse GMAW을 적용하여 용접 시험편을 제작하고 레이저 비전 센서를 사용하여 용접부 외관 프로파일을 측정하고 인장 전단 강도 시험을 실시하여 인장 전단 강도 예측 모델에 필요한 학습 데이터를 구축하였다. 용접부 인장 전단 강도 예측을 위해 합성곱 신경망(convolution neural network, CNN) 기반 회귀 모델을 적용하였으며, 입력은 용접부 외관 형상 영상 데이터, 소재 정보로 출력은 인장 전단 강도로 설정하여 모델을 개발하였고, 개발된 용접부 인장 전단 강도 예측 모델의 예측 평균 오차는 약 3%로 계산되었다.

2. 실험 방법 및 절차

2.1 소재 및 용접 와이어

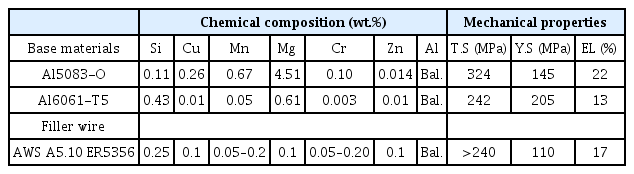

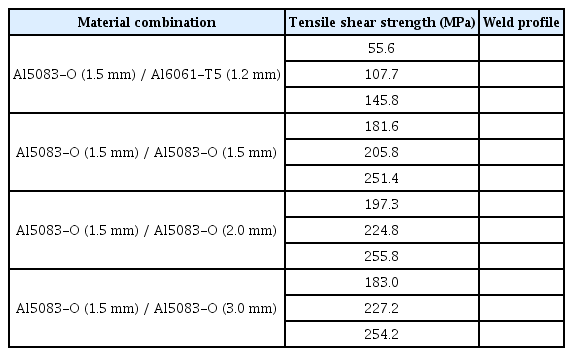

용접 소재 및 용접 와이어의 화학적 조성과 기계적 물성에 대하여 Table 1에 나타내었다. 용접 소재는 Al5083-O와 Al6061-T5를 사용하였으며, 시험편을 150×150 mm으로 가공하였다. 필러 와이어는 AWS A5.10 ER5356의 직경 1.2 mm를 사용하였다. 현재, 자동차 부품으로 제작되는 용접 구조물을 고려하여, Table 2와 같이 소재 조합과 두께를 선정하였다. 상부 판재는 Al5083-O의 두께 1.5 mm로 고정되어 있으며, 하부 판재는 Al5083- O의 두께 1.5, 2.0, 3.0 mm의 동종 소재 조합과 Al6061-T5의 두께 1.2 mm의 이종 소재 조합으로 선정하였다.

2.2 실험 절차

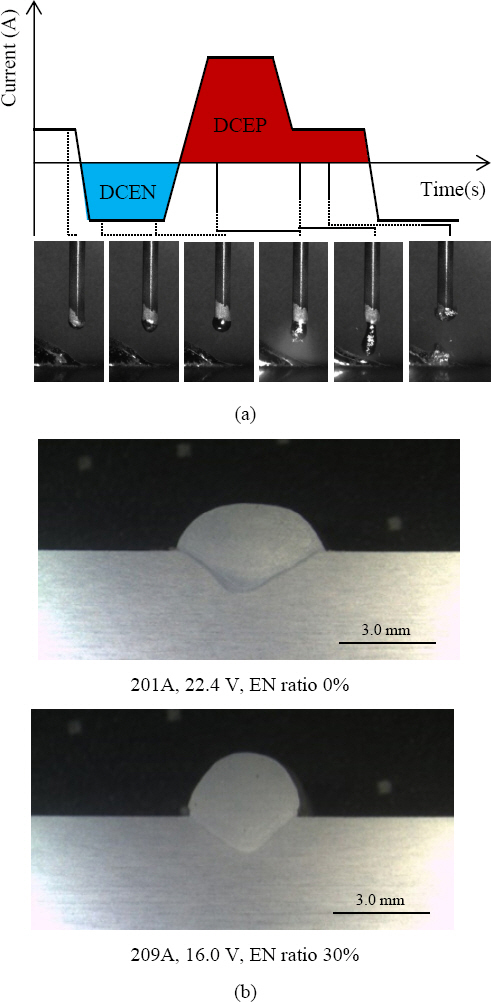

용접 전원은 Welbee W350 (Daihen, Osaka, Japan)이었으며, 전류 파형은 AC pulse를 사용하였다. AC pulse는 정극성(direct current electrode negative, DCEN)과 역극성(direct current electrode positive, DCEP)가 주기적으로 반복하여 발생하는 용접 제어 방법이다. 전류 파형의 모식도 및 용적이행 현상을 Fig. 1(a)에 나타내었다. DCEN 구간에서는 돌출된 와이어를 용융시키며, DCEP 구간에서는 용융된 와이어를 모재로 이행시키는 역할을 한다. DCEN 및 DCEP 구간을 조절하여 순간적으로 와이어의 용융량을 변화시킬 수 있으며, 식 (1)와 같이 DCEP와 DCEN 구간의 총 면적 대비 DCEN 면적이 차지하는 구간의 양을 electrode negative ratio (EN ratio, %)라 정의한다. Fig. 1(b)는 bead-on-plate에서 EN ratio를 변화시킨 용접부 단면 형상이다. EN ratio가 증가할수록 용접 비드의 높이는 증가하고 폭은 감소하였으며, 용입 깊이가 감소하였다. 이와 같이 EN ratio 제어가 가능한 AC pulse는 모재의 입열량을 줄일 수 있어 두께가 얇은 박판이나 모재 사이에 간극이 존재할 때 다른 공정에 비해 비교적 낮은 전류에서 높은 용착량의 확보가 가능하다는 장점이 있다22).

Welding mode in welding experiment, (a) Schematic AC pulse current waveform and droplet transfer phenomenon, (b) Weld shape by EN ratio

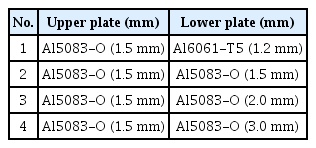

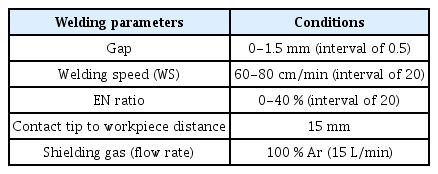

Fig. 2와 같이 알루미늄 판재를 겹침 폭 20 mm의 겹치기 이음 형상으로 시험편을 구성하였다. 0-1.5 mm로 0.5 mm 간격으로 상부 판과 하부 판의 간극 크기를 변경하였다. Table 2는 실험 조건이며, 모재 사이의 간극, 용접 속도, EN ratio, 와이어 송급 속도를 변경하며 용접을 수행하였다. 다른 3개의 변수는 고정된 범위와 수준 간의 차이이 있는 것에 반해, 와이어 송급 속도의 경우에는 각 조합에서 냉접(cold weld)이 발생하지 않는 시점에서 용락(burn through)가 발생할 때까지 와이어 송급 속도를 1.0 m/min씩 증가시키며 실험을 수행하였다. 작업각은 45°, 토치 진행각은 전진각 10°로 설정하였다.

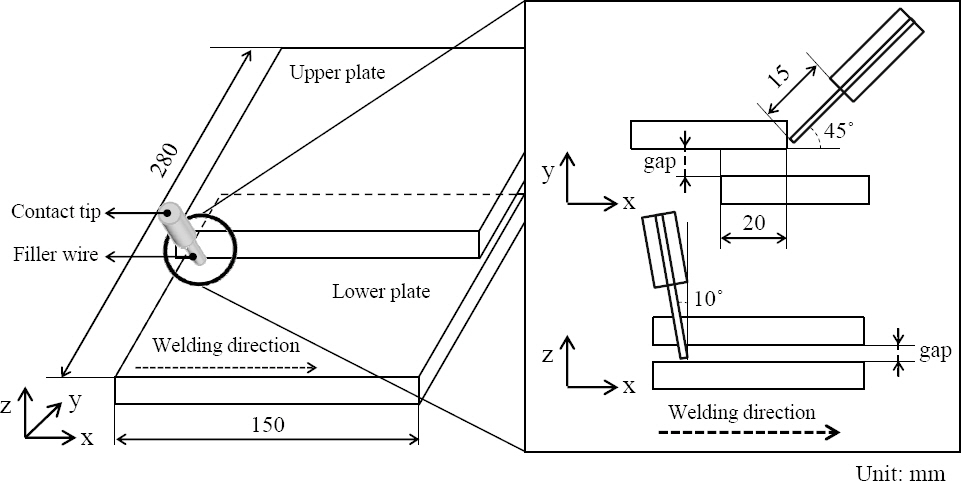

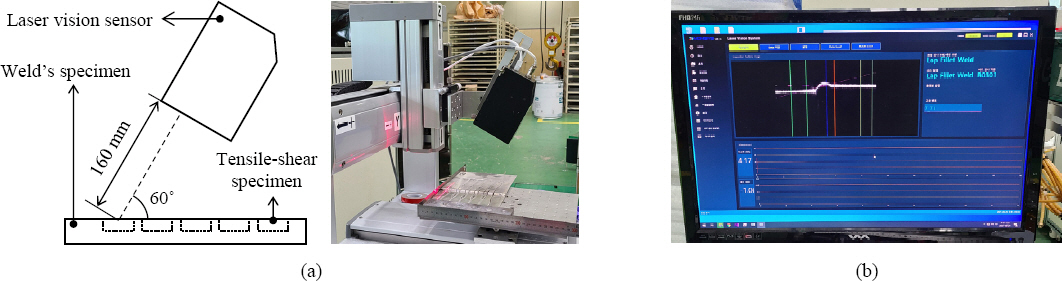

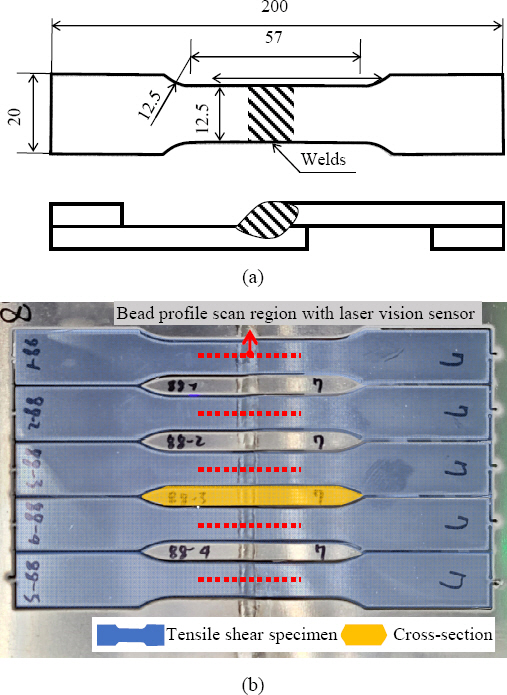

용접부 기계적 특성 평가와 품질 예측 모델 학습용 데이터 수집을 위해 Table 2에서 제시한 소재 구성으로 갭, 와이어 송급 속도, 용접 속도, EN ratio에 대하여 용접을 수행하였으며, 적정 구간을 육안 검사를 통해 확인하였다. 총 343개의 용접 시편을 제작하였다. 본 연구에서는 비드 프로파일을 통해 용접부 인장 전단 강도를 예측하기 위함으로 동일 용접 조건에 대해 반복실험을 수행하지 않았다. Fig. 3과 같이, ASTM E-8M 규격에 의거하여 각 용접 시편에서 워터젯 절단으로 5개의 인장 전단 시험편을 가공하여 총 1715개의 인장 전단 시험편을 가공하였다. 레이저 비전 센서를 이용하여 각각의 인장 전단 시험편의 표면을 3 mm 간격으로 측정하여 총 8,575개의 용접부 표면 프로파일 영상을 수집하였다. 분해능은 0.02 mm, 측정 거리는 160 mm, 그리고 측정 속도는 100 fps의 사양의 레이저 비전 센서가 사용되었다. Fig. 4와 같이, 알루미늄의 높은 반사율로 인해 조사된 레이저 광이 난반사 되는 것을 회피하기 위해, 레이저 비전 센서의 측정 각도를 60˚로 선정하였다. 레이저 비전 센서의 측정을 완료한 인장 전단 시험편을 만능 재료 시험기를 통해 인장 속도 5.0 mm/min으로 인장 전단 시험을 실시하였다. 그리고, Fig. 3(b)에서와 같은 위치에서 용접부 단면 분석을 수행하였다. 용접부 단면 분석을 위하여 SiC 연마지와 alumina-suspension을 사용하여 연마하였다. 연마된 시험편에 대해 수산화나트륨 수용액 97%을 사용하여 완전 포화까지 용해한 후 2 분간 용접부 단면을 에칭하여 광학 현미경을 통해 용접부 단면을 관찰하였다.

Configuration of the tensile shear specimen, (a) Schematic of tensile shear specimen, (b) Position of tensile shear specimen and cross-section

3. 결과 및 고찰

3.1 EN ratio와 와이어 송급 속도에 따른 용접특성 평가

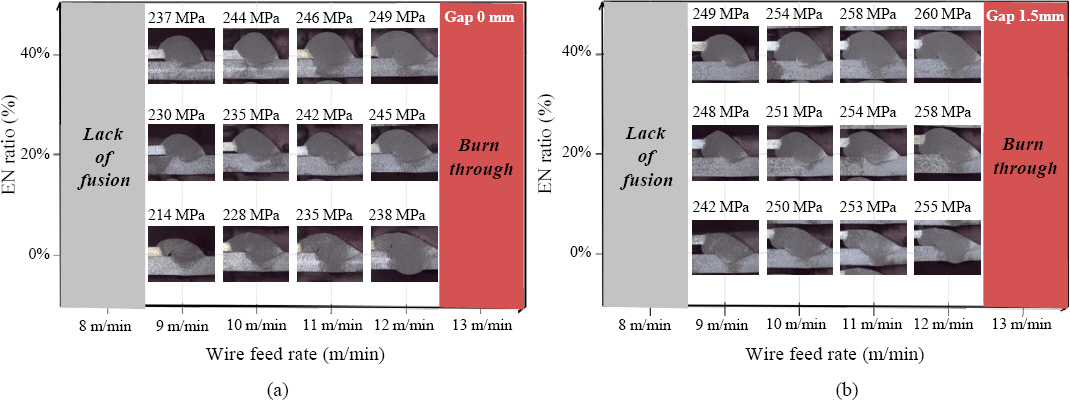

Fig. 5는 Al5083-O (1.5 mm)와 Al5083-O (3.0 mm) 조합에 대해 용접 속도 60 cm/min, 판재 사의 간격 각 각 0 mm, 1.5 mm에서의 용접성 평가 결과를 보여준다. 와이어 송급 속도가 증가할수록 용접부에 인가되는 입열량이 증가하여, 용접부의 크기, 용입 깊이, 각장이 증가하는 형태의 용접부가 형성되고, 용접부 인장 전단 강도 역시 증가하였다23-25). 동일 와이어 송급 속도에서는 EN ratio가 감소할수록 용입 깊이가 증가하고 완만한 형태의 용접부가 생성되었다. 또한, Fig. 5의 모든 조건에서 다른 형태의 용접부 외관 프로파일이 관찰되었으며, 용접부 외관 프로파일에 따라 비드의 크기, 용입 깊이, 각장, 인장 전단 강도 역시 서로 다른 것으로 관찰되었다.

Cross-section images and tensile shear strength of GMA welds according to wire feed rate and EN ratio, (a) 0 mm gap, (b) 1.5 mm gap

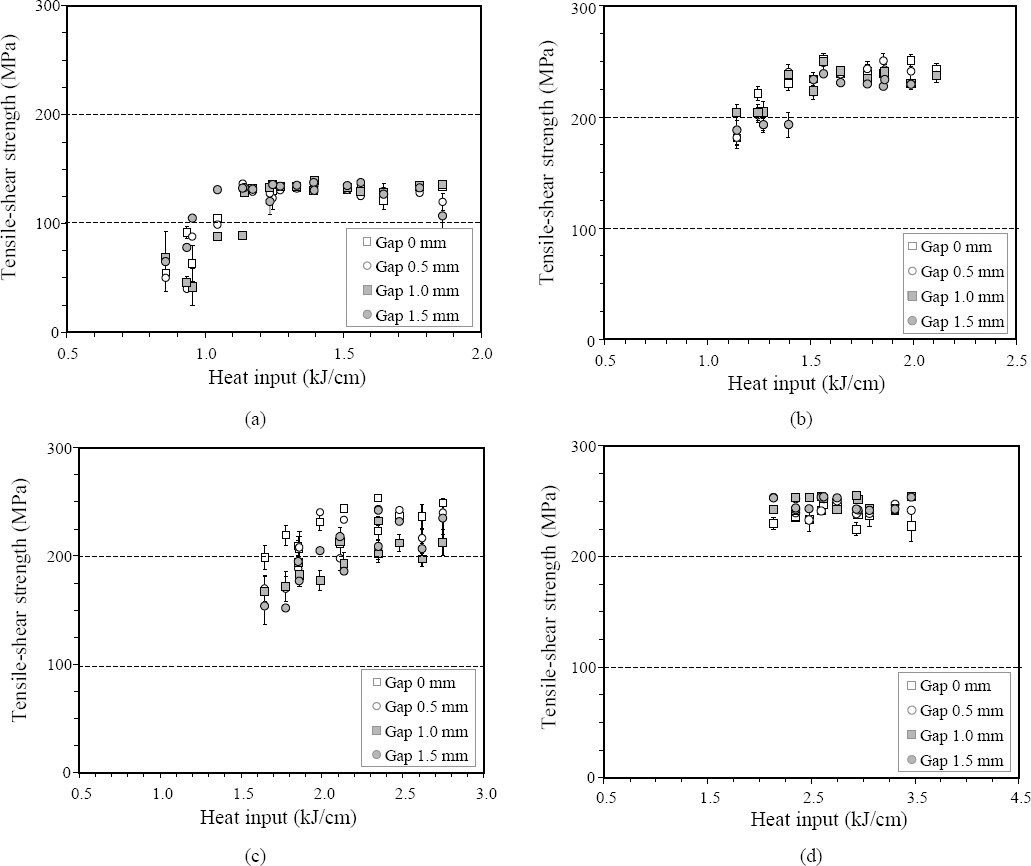

Fig. 6은 각 소재 조합에서 용접속도 60 cm/min으로 고정한 후, 용접 입열량에 따른 용접부 인장 전단 강도를 비교하였다. 입열량이 증가할수록 모든 조합에서 용접부 인장 전단 강도는 증가하는 경향을 보였으며, 일정 수준 이상의 입열량에서 용접부 인장 전단 강도는 수렴함을 보였다. 용접 입열량이 증가할수록 와이어 송급 속도가 증가함을 의미하며, 와이어 송급 속도의 증가는 용접부가 크게 형성되고 이는 용접부 인장 전단 강도를 향상시킬 것으로 판단된다. Al5083-O (1.5 mm)+Al6061-T5 (1.2 mm) 조합에서 최소 평균 용접부 인장 전단 강도는 40.0 MPa이었으며, 최대 평균 용접부 인장 전단 강도는 139.6 MPa 이었다. 그리고, 용접부 인장 전단 강도의 평균 표준 편차 5.6 MPa이었다. Al5083-O (1.5 mm)+Al5083-O (1.5 mm) 조합에서 최소 평균 용접부 인장 전단 강도는 45.3 MPa이었으며, 최대 평균 인장 전단 강도는 251.8 MPa이었다. 평균 표준 편차는 8.3 MPa임을 확인할 수 있었다. Al5083-O (1.5 mm)+Al5083-O (2.0 mm) 조합에서는 최소, 최대 평균 용접부 인장 전단 강도는 각 각 152.0, 253.2 MPa을 보였다. 평균 표준 편차는 17.8 MPa을 확인할 수 있었다. 마지막으로, Al5083-O (1.5 mm)+Al5083-O (3.0 mm) 조합에서의 최소 평균 인장 전단 강도는 225.0 MPa이었으며, 최대 평균 인장 전단 강도는 255.1 MPa이었다. 평균 표준 편차는 4.1 MPa을 확인하였다

3.2 용접부 인장 전단 강도 예측 모델

3.2.1 용접부 표면 프로파일 측정

Table 4는 소재 조합과 인장 전단 강도에 대한 용접부 외관 프로파일을 보여준다. 외관 프로파일의 형상은 Fig. 5와 동일한 경향을 가진다. 입열량이 높은 용접 조건일수록 외관의 크기가 증가하고, EN ratio 등의 용접 조건에 따라 용접부 외관 형상이 상이하게 나타났다. 또한, 본 연구의 소재 조합은 상부 판이 모두 Al5083- O (1.5 mm)로 고정되었기 때문에, 모재 사이의 간극은 외관 프로파일에서 상부 판의 외곽선과 하부 판의 외곽선과의 높이 차이를 결정하는 주된 요인으로 작용하였다.

3.2.2 용접부 인장 전단 강도 예측 모델

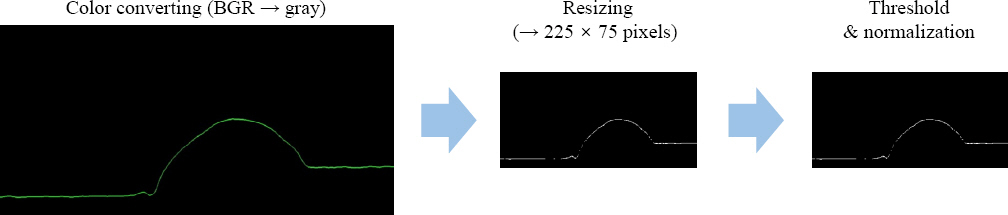

용접부 단면 영상, 용접부 외관 프로파일에서 특징점 또는 특징 정보를 별도로 추출하여 예측 모델의 입력으로 사용하는 것은 측정 오차, 품질 검사자의 주관 등에 의해 예측 결과의 오차가 발생할 가능성이 있다. 이러한 오차를 최소화하기 위해, 레이저 비전 센서에서 측정되는 용접부 외관 프로파일의 영상 데이터를 직접 사용할 수 있는 CNN 기반 회귀 모델을 용접부 인장 전단 강도 예측 모델에 적용하였다. 모델 학습용 데이터 생성하기 위해, Fig. 7과 같이 레이저 비전 센서를 이용해 인장 시험편의 외관 프로파일 영상 데이터에 대한 전처리를 수행하였다. 레이저 비전 센서에서 측정된 RGB 컬러 영상을 색상 변환, 영상 크기 축소, threshold & normalization 순서로 전 처리하여 학습데이터를 생성하였다.

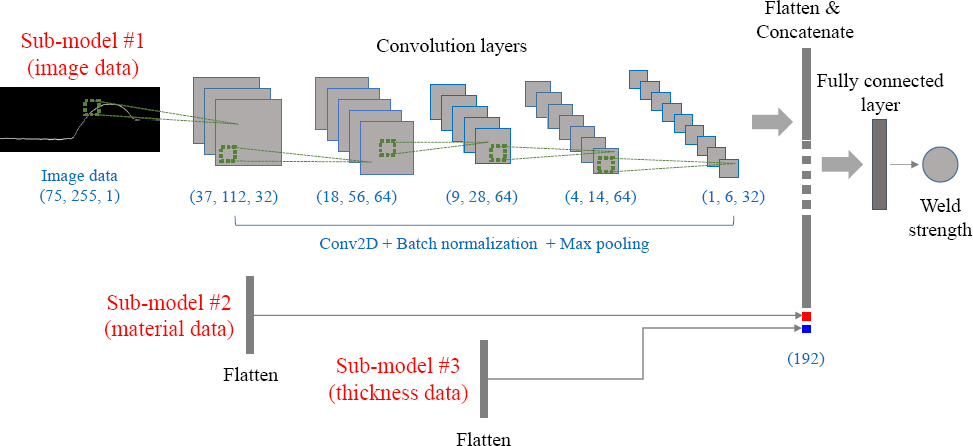

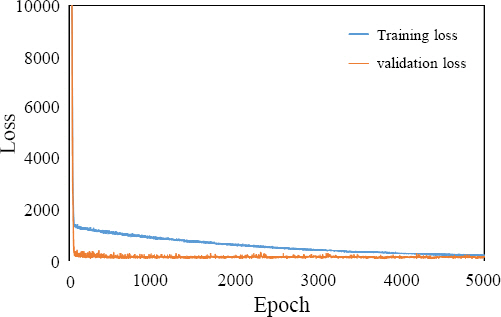

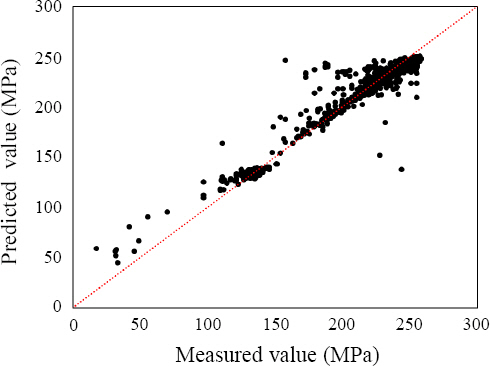

Fig. 8은 인장 전단 강도 예측 모델의 구조를 보여준다. 입력 데이터로는 용접부 외관 프로파일 영상 데이터, 하부 판재의 소재, 그리고 하부 판재의 두께, 총 3가지의 데이터로 선정하였다. 영상 데이터는 합성곱 층을 통해 전파되는 형태이고, 나머지 하부 판재의 소재, 하부 판재의 두께 데이터는 합성곱 층과 FC (fully connected layer) 층 사이의 flatten 과정에서 영상 데이터의 합성곱 결과와 병합되는 구조로 모델을 설계하였다. 다양한 두께와 재질의 소재의 확대 적용을 하기 위한 목적으로 설계한 구조이다. 출력 노드는 실수형의 인장 전단 강도 값을 계산하기 위해, 선형의 활성화 함수를 사용하였다. 학습 데이터, 검증 데이터, 테스트 데이터의 비율은 각각 전체 8,575개 데이터의 60%, 20%, 20%를 분할하여 사용하였다. 모델의 최적화 함수로는 adaptive moment estimation(Adam)을 적용하였고, 손실 함수로는 평균 제곱 오차(mean square error, mse)를 적용하였다. 학습 결과는 Fig. 9과 같이, 5,000회의 모델 학습을 하여, 모델을 추정하였다. Fig. 10은 학습된 인장 전단 강도 예측 모델을 회귀 모델의 성능 평가 지표 중 하나인 평균 절대 비율 오차(mean absolute percentage error, mape)를 사용하여 평가한 결과이다. 학습된 모델을 통해 예측한 인장 전단 강도와 실측 인장 전단 강도를 비교한 결과, 평균 절대 비율 오차가 3.002%로 계산되었다.

4. 결 론

본 연구는 자동차의 카울크로스 부품에 적용되는 알루미늄 합금(Al5083-O, Al6061-T5) 판재의 겹치기 용접부의 인장 전단 강도 예측 방법에 대한 것을 개발 및 제안하였다. 레이저 비전 센서를 적용하여 용접부 외관을 측정하고 이를 바탕으로 용접부 인장 전단 강도를 예측하는 기술을 개발하고 평가하였다. 알루미늄 합금 판재의 겹치기 용접부에 대해 AC pulse GMAW을 적용하여 용접 시험편을 제작하고 레이저 비전 센서를 사용하여 용접부 외관 프로파일을 측정하고 인장 전단 강도 시험을 실시하여 인장 전단 강도 예측 모델에 필요한 학습 데이터를 구축하였다. 용접부 인장 전단 강도 예측을 위해 CNN 기반 회귀 모델을 적용하였으며, 입력은 용접부 외관 형상 영상 데이터, 소재 정보로 출력은 인장 전단 강도로 설정하여 모델을 개발하였고, 개발된 용접부 인장 전단 강도 예측 모델의 예측 평균 오차는 약 3%로 계산되었다. 제안된 품질 예측 기술은 아크 용접, 레이저 용접, 저항 용접 등의 다른 용접 공정의 용접 품질 예측 기술 개발에 유용한 정보를 제공할 것이라고 사료된다.

감사의 글

본 논문은 한국생산기술연구원 기관주요사업 “완전용입 동적변수 제어 스마트 용접시스템 모듈 개발(kitech EH-23-0007)”의 지원으로 수행한 연구입니다.