알루미늄 기반 배터리 케이스의 조립공정 별 접합품질 및 양산성 비교평가 연구

Joining Technologies and Solutions for Aluminum-based Battery Case Manufacturing

Article information

Abstract

Recently, considerable research has been conducted to identify suitable replacement for aluminum material used in producing lightweight car bodies, and accordingly, various welding processes have been investigated. However, no research has been conducted to optimize joining processes through experimental comparisons of the various welding and fastening processes for the aluminum battery cases used in hybrid electric vehicle. Therefore, this study conducted a joint quality comparison of nine joining processes for the aluminum overlap welding for 1.2 mm thick Al5052-H32 material. The tested joining processes were self-piercing rivet(SPR), arc welding, refill friction stir spot welding(FSSW), laser welding, spot welding, adhesive bonding, clinching, hybrid joining, and flow drill screw(FDS). The test results were used to assess manufacturing based on OEM production guidelines for field production application. Each joining process was evaluated in terms of investment cost, joint strength, endurance, productivity, and weldability under different weight factors. The SPR was the most competitive process among the nine joining processes, and arc welding, refill FSSW, and laser welding were considered alternative choices for the joining process for aluminum-based battery case manufacturing. By contrast, adhesive bonding, resistance spot welding, hybrid welding, clinching, and FDS were determined to be challenging processes for use as primary processes.

1. 서 론

세계 자동차 산업은 전기차시대로의 전환에 따라 차체 경량화에 대한 요구가 보다 가속화되고 있다. 이에 차체 경량화는 기존 스틸의 박육 고강도화와 함께 알루미늄, 마그네슘 등 비철금속의 사용 또는 CFRP 등 고분자 복합재료로의 치환에 대한 연구가 오래전부터 진행되어 왔다1,2). 이중에서 특히 스틸의 경우 경량화의 한계가 뚜렷하며, 복합재료는 비용적인 측면이 아직 해결되지 못하였기 때문에 가장 현실적인 경량화 대응방안으로 알루미늄 소재의 사용이 가장 적극적으로 진행되고 있으며, 이미 해외 선진업체에서는 일부 고급차종에 알루미늄 BIW(Body-in-White)를 채택하였다.

일례로 전기차의 선도 기업으로 알려진 테슬라의 경우 전기차 성공의 3대 요소를 ①배터리의 에너지밀도 향상, ②열관리/공조 최적화 및 마지막으로 ③차량 경량화 기술로 규정하고 이에 대한 기술 개발에 오랜 기간 집중한 결과 타 경쟁업체 대비 우수한 연비를 자랑하고 있다. 특히 차량 경량화를 위해 알루미늄 BIW를 구성했을 뿐 아니라 배터리팩의 경우에도 알루미늄 소재를 적용함으로서 경량화 효과를 극대화하였다.

이와 같이 우수한 경량화 효과에도 알루미늄 소재의 채택은 아직까지 현실적인 경제적/기술적 어려움이 존재한다. 우선 원재료비에 대한 부담이 스틸 대비 높을 뿐만 아니라 낮은 탄성계수 및 연신율로 인한 성형 공정의 기술적 한계가 있다. 그러나 무엇보다 어려운 건 박판 알루미늄에 대한 용접기술의 적용이다. 알루미늄의 용접은 높은 전기 및 열전도도와 선팽창률, 융점, 고유저항, 응고수축률 및 수소용해도 등 소재 고유의 물리/화학적 특성에 의해 스틸 용접 대비 많은 제약조건이 존재한다.

다행히 1990년대부터 산업의 발달과 더불어 이와 같은 여러 제약조건을 극복하고 알루미늄 박판에 대해 고품질의 용접부를 확보하기 위한 다양한 용접 및 기계적 체결 공정이 개발되고 있다. 1991년 영국 TWI에서 개발된 비철금속의 혁신적인 고상용접 방식인 마찰교반용접(FSW)공정을 필두로 마찰교반점용접(Friction Stir Spot Welding, FSSW) 및 잔여 키홀을 채울 수 있는 리필 마찰교반점용접(Refill FSSW)이 파생되었다. 또한 레이저 용접의 경우는 고출력의 레이저 등장과 함께 비로소 빔 흡수율이 낮은 알루미늄의 레이저용접이 가능하게 되었으며 현재에도 계속 진화되고 있다. 한편 아크 용접의 경우는 파형제어가 가능한 용접기의 개발을 통해 저전류에서도 안정적인 용적이행이 가능하게 되어 박판 알루미늄 용접에도 큰 효과를 얻게 되었으며 대표적으로는 Fronius사에서 2005년 최초로 발표된 CMT(Cold Metal Transfer) 용접기술을 들 수 있다. 마지막으로 저항용접의 경우 기존에 소재의 낮은 전기저항 및 강력한 산화피막의 존재로 인해 양산 적용이 매우 어려웠으나, 이 또한 전력기술의 고용량 제어기술과 함께 정밀계측기술의 발달로 인해 다단가압/전류 제어 등의 기술 적용으로 한계를 극복하는 연구가 활발히 진행 중이다.

용접기술과 더불어 기계적 체결기술 또한 차체 경량화 및 자동화 요구에 따라 비약적으로 발전하였다. 대표적으로는 셀프피어스리벳(Self Pierce Rivet, SPR) 기술을 들 수 있는데, 이 기술은 사실 1960년대 이미 최초로 제안되었으나 산업적 수요가 없어 1993년에야 비로소 Audi A8 모델 양산에 적용되었다3). 이 외에도 Hemming, Clinching, Threaded fasteners, Self- tapping screws, Blind rivet, Impact tack rivet Clinch riveting, Lock bolt 등 다양한 기계적 체결공정이 개발 및 적용되고 있다4).

이상과 같이 자동차산업에서 알루미늄 부품의 조립을 위한 용접 및 체결공정은 매우 다양하게 존재하며, 이들 공정은 모두 각각의 특징 및 장단점이 존재한다. 여기서 설계자는 생산기반 다양한 요소들을 고려하면서 부품 조립을 위한 최적의 공정을 선택하기 위해 고려해야 할 사항은 크게 다음과 같이 구분할 수 있다.

이음부 형상: Lap, Overlap, Butt 등

소재 및 두께: 다겹 조건, 이종소재, 소재강도 등

부품요구조건: 수밀성, 내구성, 강성 등

생산성 및 단가: 장비투자비, 운용비, 불량률 등

부품 사용환경: 온/습도, 진동, 피로, 충격 등

용접 용이성: 기술적 난이도, 용접품질 관리 등

그동안 자동차산업에서 알루미늄 소재의 적용을 위한 용접 관련 연구는 이미 무수히 많은 논문들이 발표되었으며, 개별 공정에 대한 경제적 가치 및 기술적 우수성과 관련된 정보는 어렵지 않게 찾아볼 수 있다. 그러나 동일한 부품을 대상으로 다양한 용접 및 체결공정을 적용하고 이에 대한 비교를 통해 공정 선정을 진행한 연구는 아직 없다.

이에 본 논문에서는 알루미늄 기반 배터리 케이스 조립에 적용 가능한 총 9개 공정들에 대하여 위에 제시한 6가지 고려사항 기반 특성 및 장단점 비교를 통해 최적의 공정을 선택하기 위한 가이드라인 도출 연구를 진행하였다. 검토 대상 부품은 HEV용 배터리 케이스로서 이음부가 단순 겹치기 용접구조로 설계되어 있으며, 트렁크 내부에 장착되어 수밀성이 요구되지 않고 단순히 배터리팩의 정렬/고정만 도와주는 역할을 한다. 이들 부품은 원래 0.7t의 스틸 소재로 단순 저항 점용접 공정을 통해 제조되고 있는데 경량화 요구에 따라 기존 대비 동등 이상의 강성을 유지하면서도 경량화가 가능하도록 1.2t 두께의 Al5052-H32 소재로 대체하고자 하였다. 이에 스틸 대체 알루미늄 소재 조립에 적합한 용접 및 체결 공정을 제시하는 것이 본 연구의 최종 목표이며, 나아가 독자들에게 알루미늄 부품 용접에서 각 공정에 대한 개략적인 장단점과 설계 단계에서의 최적 공정 선택 가이드라인을 제시하고자 하였다.

2. 실험 방법

본 연구에서는 앞서 언급한 바와 같이 알루미늄 차체 부품 조립을 위해 기계적 체결, 본딩 및 다양한 용접공정을 적용하여 시제품을 제작하고자 하였다. 기계적 체결의 경우 SPR, FDS(Flow Drill Screw) 및 클린칭(Clinching) 공정이 검토되었으며, 본딩은 에폭시 기반의 구조용 접착제를 사용하였다.

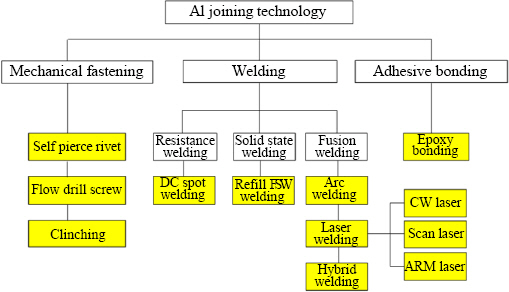

용접공정은 발열 방식에 따라서 크게 마찰발열, 저항발열 및 직접발열에 의한 용접으로 구분할 수 있는데 본 연구에서는 리필 FSSW, 저항점용접 및 아크용접과 레이저용접을 검토하였으며, 레이저와 아크를 동시에 열원으로 사용하는 하이브리드용접까지 검토되었다. 여기서 레이저용접의 경우 빔 조사방식에 따라 일반 CW (Continuous Wave) 레이저와 스캐너를 이용하여 모듈레이션 하는 방법 그리고 빔 모드 조절이 가능한 가변 빔 모드(Adjustable Mode Beam) 레이저를 이용하는 방법까지 비교 검토되었다. Fig. 1은 본 연구에서 검토된 체결, 접합 및 용접공정을 보여주고 있다.

한편 대상 소재는 앞서 언급한바와 같이 1.2t 두께의 Al5052-H32 소재를 사용하였다. 여기서 소재의 종류는 국내 소재수급의 용이성과 범용성을 우선하여 선정하였으며, 소재 두께는 0.7t두께 스틸의 440 MPa급에 준하는 강성을 고려하여 수치해석적 방법을 통해 최종 결정하였다. 참고로 소재 치환에 따른 최종 시제품의 경량화 효과는 선행 검토 결과 38% 수준으로 해석되었다. Table 1에는 본 연구에 사용된 소재의 기계적 물성을 나타내었다.

접합강도 시험을 위한 시편 가공은 기계적 체결과 같은 점접합의 경우 ISO 14273 규격에 의거하여 진행하였으며, 아크나 레이저, 본딩 등과 같은 선 또는 면접합의 경우 ASTM D1002 규격을 참고하여 시편 폭(용접 길이)을 25 mm로 통일하였다. 이때 레이저의 경우 겹침부의 중앙에 조사하여 용접하였으며(Overlap joint), 아크 및 하이브리드 용접의 경우는 모서리부를 접합하였다(Lap joint). 시험편의 형상은 각각 Fig. 2 및 Fig. 3에 나타내었다.

3. 기계적 체결 및 접합

일반적으로 접합 공정은 크게 기계적, 화학적 그리고 열적(Thermal) 방식 세 가지로 구분할 수 있다. 이 중 체결(기계적)과 구조용 접착제(화학적)를 사용한 기술동향 및 원리는 2015년 본 학회지에 게재된 “차체 소재 다변화에 따른 체결 및 접합기술5)”에 이미 소개된 바 있다. 이에 따라 본 논문에서는 각 공정의 알루미늄 차체부품 조립에서의 특징 및 장단점을 위주로 검토하고 실제 접합공정에서의 주요 공정변수 및 그 품질에 대해 기술하고자 한다.

3.1 셀프피어스리벳(SPR)

SPR 공정의 경우 현재 알루미늄 자동차 차체 제작에서 가장 많이 사용되는 체결 방법으로 기존의 저항점용접과 가장 비슷한 형태의 접합 장치(건) 형상이기 때문에 지그 또한 대부분 기존 저항점용접 지그를 그대로 활용하여 사용이 가능하다. 본 공정은 Pre-hole이 필요 없으며 알루미늄뿐만 아니라 다양한 소재의 이종접합이 가능하며 구조용 접착제와의 혼용성도 우수하다. 뿐만 아니라 체결조건의 도출이 별로 까다롭지 않으며 규격화된 체결 조건이 대부분 존재한다. 이에 국내의 경우 알루미늄 소재를 통한 경량화 이슈가 본격적으로 이루어진 2000년도 후반부터 본격적으로 보급되어 현재는 보편화되어 있고 향후에도 상당부분 비철금속 및 복합재료 그리고 이종소재의 접합기술로서 적용될 것으로 사료된다. 그러나 고가의 소모성 부재료비(리벳)와 리벳 추가에 따른 경량화 효과의 감소 그리고 툴이 양면 접근을 해야만 한다는 단점이 존재한다. 또한 현재 SPR 장비는 모두 외산에 의존하며 고강도강의 적용은 일부 제한사항이 있다.

SPR 접합부의 품질은 육안 확인을 통해 대부분 직관적인 판단이 가능하며, 기존의 연구자들에 의한 연구 결과들을 종합해 볼 때 Fig. 4 및 Table 2와 같이 관리되고 있다3,6,7). 그들의 주장에 따르면 가장 중요한 요소로 체결 강도에 영향을 미치는 인자는 헤드 높이와 인터락(Interlock) 거리이며, 남은 바닥 재료의 두께는 체결 강도에는 영향이 없으나 최소 0.2 mm 이상 확보 되어야 소음/진동 및 부식 품질 확보가 가능함을 보고하였다.

이상과 같은 SPR 접합품질 기준을 참고로 본 연구에서는 최대 공정변수인 가압력에 따른 체결 강도 변화 실험을 진행하였다. 또한 추가적으로 스틸과의 이종소재 체결 특성을 확인하기 위한 실험도 진행되었으며, 이때 사용된 스틸 소재는 1.2 mm 두께의 DP590 소재를 사용하였다. 실험에 사용된 장치는 독일 Bollhoff社 의 유압식 모델 RIVSET Gen2으로 최대 78 kN까지 가압력 설정이 가능한 장비이다. 리벳은 480±30 Hv의 경도값을 갖는 보론강 재질을 사용하였으며, 리벳의 높이 및 지름은 각각 h=6.5 mm, d=5.0 mm이다.

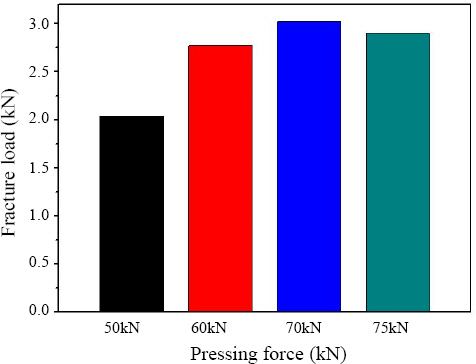

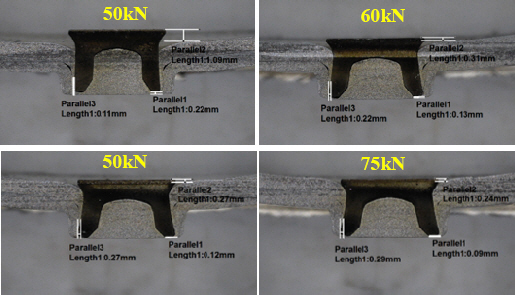

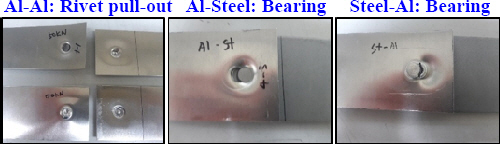

우선 1.2 mm 두께의 알루미늄 동종소재의 체결에서 가압력을 50~75 kN까지 달리한 후 체결강도 및 그 단면을 확인하였으며 그에 따른 결과는 Fig. 5 및 Fig. 6에 각각 제시하였다. 체결 강도는 Fig. 5와 같이 50 kN의 최저 가압력 조건에서는 약 2.0 kN 수준으로 낮게 나타났으며, 70 kN 가압력 조건에서 3.05 kN으로 가장 높게 나타났다. 단면검사 결과 가압력이 부족한 50 kN 조건에서는 리벳의 삽입이 완전치 않고 헤드 높이가 1.0 mm 이상 측정되어 Table 2에 제시한 품질 기준을 만족하지 못해 체결강도 저하가 발생되었다. 또한 60 kN에서도 헤드 높이가 0.31 mm로 측정되어 품질기준을 완전히 만족시키지는 못하였으며 이에 따라 최적 수준보다는 약 10 %의 강도저하가 발생하였다. 또한 체결압력의 증가에 따라 헤드 높이의 감소와 함께 인터락 거리의 증가 및 바닥면 두께 감소가 점진적으로 나타남을 확인하였다. 하지만 체결 가압력에 따른 파단모드는 가압력과 상관없이 Fig. 7과 같이 모두 리벳 Pull- out 현상이 발생하였는데, 이는 모재의 강도가 리벳에 비해 약하기 때문에 발생하는 현상이다.

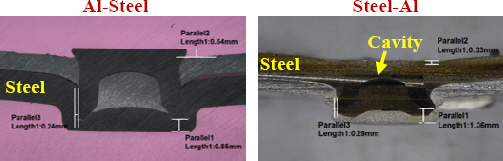

한편 스틸과 알루미늄의 이종소재 체결에서는 리벳의 피어싱이 스틸(DP590 1.2 mm) 또는 알루미늄 판재로의 여부에 따라 체결 품질에 차이가 존재하였다. Fig. 8은 동일한 가압력 조건(70 kN) 그리고 동일 피어싱 방향 조건에서 스틸과 알루미늄의 상하판 위치만 바꿔놓고 체결한 시편의 단면들이다. 우선 알루미늄이 상판에 위치한 경우 체결강도는 알루미늄 동종소재 체결강도와 거의 유사하게 나타났지만 파단모드는 Fig. 7과 같이 베어링(Bearing) 파단이 발생하였다. 한편 스틸이 상판에 위치하는 경우 파단모드는 동일하게 베어링 파단이 발생하였으나, 체결강도는 5.8 kN 수준으로 거의 두 배 가까이 증가되었다. 여기서 체결강도가 증가된 이유는 상판의 스틸이 리벳과 직접적으로 접촉되어 전단 성형이 이루어져 보다 견고한 인터락을 형성하기 때문이다.

3.2 플로우 드릴 스크류(FDS)

FDS는 나사못 형태의 화스너를 이용해 회전력에 의한 마찰열로 판재에 구멍을 생성시키며 이로 인해 발생된 나나산과 피접합체의 결합력을 이용하여 체결하는 방식이다8). 본 공정 또한 Pre-hole이 필요 없으며 편방향 접근이 가능하기 때문에 생산성 및 작업 효율이 우수하다. 또한 분리가 가능하여 정비성이 용이할 뿐만 아니라 공정조건이 비교적 단순하며 육안 검사만으로도 체결 품질의 직관적인 확인이 충분히 가능하다. 그러나 회전마찰로 인해 접합공정 중 소음이 발생하며 일정 이상의 강도를 갖는 고강도강의 적용에는 제약이 존재한다. 또한 부가재가 소모되는 단점이 있으며 이면에 화스너 돌출부가 존재하게 됨에 따라 편방향 접근만이 허용되는 폐단면 구조에만 대부분 적용되고 있다.

이와 같은 FDS의 품질인자는 Fig. 9와 같이 ①화스너 헤드와 상판의 접촉 상태, ②나사성형 과정에서 형성된 상하부 판재 사이 간극 ③나사성형 상태 그리고 ④성형 과정에서 형성된 벌어짐 등 크게 4가지로 분류할 수 있다9,10). 여기서 H/W 변수를 제외한 체결성능(강도)을 결정하는 인자는 하부판재 나사성형 특성과 그 나사와 화스너의 결합강도이며 실제 여러 공정변수 중 스핀들 회전속도와 가압력이 가장 큰 영향을 미친다.

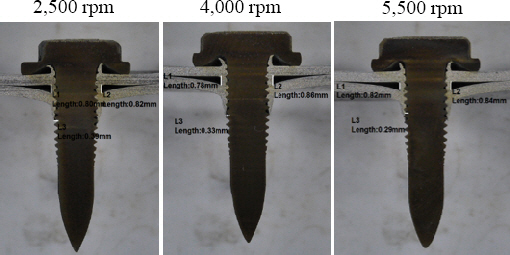

이에 본 실험에서는 가압력 및 기타 공정조건은 모두 동일하게 하고 FDS의 스핀들의 회전속도 변화에 따른 접합강도 및 품질을 확인하고자 하였다. FDS 시험에 사용된 장비는 Klingel(Germany)사 모델 K-flow이며 최대 9,000 rpm의 스크류 속도까지 구현이 가능하다. 화스너의 경우 헤드 지름 13 mm 그리고 나사산의 경우 M5×22를 사용하였다. 시험편은 SPR과 동일한 시편 사이즈(KS B ISO 14273)를 적용하였으며 관통(Passage) 단계에서의 스핀들 회전속도만 3단계(2,500 rpm, 4,000 rpm, 5,500 rpm)로 변화시켜가며 시편을 제작하고 이에 따른 강도와 단면을 확인하였다. 시편은 각 조건에서 3개씩 제작하였으며, 이에 따른 인장시험 결과는 Fig. 10과 같다. 문헌에 따르면8), 관통 조건에서 체결강도는 회전속도와 가압력에 비례하여 증가되는 망대특성이 나타난다고 주장하고 있으나, 본 실험 범위에서는 일단 관통 조건을 만족하면 공정 변수에 따른 유의미한 강도 변화를 거의 찾을 수 없었다. 이와 같은 결과는 Fig. 11과 같이 단면 관찰에서도 확인할 수 있는데 상하판 판재 사이 갭이나 기타 품질인자를 결정짓는 요소의 유의미한 차이가 없음을 미루어볼 때 적절한 토크 및 가압력에 의해 일단 판재 관통 및 화스너 헤드가 밀착되고 나면 공정조건의 영향보다는 H/W 및 소재 종류, 두께, 소재 강도 조합에 따라 영향을 받는 것으로 유추할 수 있다.

3.3 클린칭(Clinching)

클린칭의 가장 큰 특징은 체결을 위한 별도의 소모재가 필요없다는 것이다. 본 공정은 판재의 소성가공을 통해 상하판의 직접적인 체결이 이뤄지는 방식으로 일정 이상의 신율이 확보된 소재의 경우 이종접합이 가능한 장점이 있다. 본 공정은 앞선 타 공정들과 마찬가지로 Pre-hole이 필요없으나 소성 변형을 위한 양면 접근이 요구되며 타 공정과 비교해서 강도는 약간 낮고 진동에도 취약한 것으로 알려져 있다. 그러나 제품의 손상 없이 육안만으로도 접합 품질의 확인이 가능한 장점이 있어 가전조립 분야에 널리 적용되고 있으며 그 분야가 점차 확대되는 추세이다.

이와 같은 체결 특성을 갖는 클린칭 공정에서의 접합강도 결정인자는 Fig. 12와 같이 목두께와 인터락 거리가 결정한다. 여기서 목두께가 부족할 경우 넥 파단(Neck fracture)이 발생하며 인터락이 부족할 경우에는 버튼 파단이 발생하게 된다(Fig. 13 참조). 이때 바닥 두께가 작을수록 접합강도는 증가되는 것으로 알려져 있다11-13).

클린칭 시험장치는 Bollhoff社의 RIVCLICH P75S를 사용하였다. 본 장치의 최대 가압력은 200 kN으로 이는 1.5 GPa급 강재의 적용도 가능한 하중이다. 한편 다이의 경우 사각 및 원형이 있는데 본 실험에서는 원형(Round point die) 다이를 사용하였다.

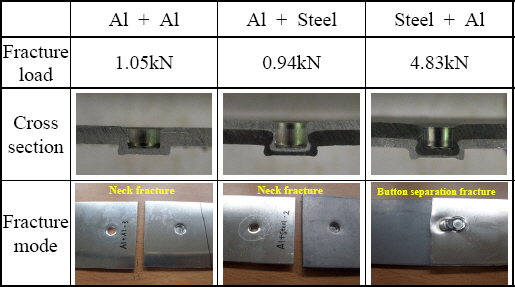

클린칭의 공정변수는 다이형상 및 가압력 정도로 비교적 단순하기 때문에 특별한 공정변수 없이 충분한 가압력 조건(120 kN)에서 판재 조합에 따른 강도변화만 확인하였다. 시편 형태는 마찬가지로 KS B ISO 14273에 따라 제작하였다. 시험은 ①알루미늄 동종소재 조합, ②알루미늄 상판과 하판 스틸 조합 그리고 ③그 반대 조합의 총 3가지 실험을 진행하였으며, 이때 사용된 스틸 소재는 1.2 mm 두께의 DP590이다.

이에 따른 시험결과는 Fig. 14에 제시하였다. 동종소재에서의 체결강도는 1.05 kN이며, 스틸이 하판에 위치한 이종접합의 경우 0.94 kN으로 동종소재 체결강도보다 강도가 약간 저하되었다. 이는 체결강도가 목두께와 인터락 거리에 의해 결정되는데 알루미늄이 상판에 위치한 경우 스틸 소재와의 성형성 및 강도차이에 의해 결국은 알루미늄 상판 목두께의 현저한 저하로 이어지고 이에 따라 강도가 저하된 것으로 사료된다. 한편 스틸이 상판에 위치한 경우는 충분한 목두께가 확보되어 4.83 kN으로 비교적 높은 값이 나왔으며 파단모드 또한 버튼 파단이 발생하였다. 이와 같이 파단모드는 소재 조합과 강도의 복합적인 영향에 의해 결정되기 때문에 설계자는 강도확보를 위한 펀치 위치, 구조용 접착제와의 혼용 접합 등에 대한 다양한 고려가 필요하다.

3.4 본딩 접합(Adhesive bonding)

화학적 결합을 통한 금속 접합의 대표적인 공정은 구조용 접착제를 사용한 본딩 접합이 있다. 여기서 접착제에 의한 체결 시 기계적 체결법에 비하여 넓은 면적에 하중을 분포시킬 수 있으며, 구멍가공이 필요 없다. 또한 구조물의 무게를 거의 증가시키지 않으며, 얇은 피접합물을 접합시킬 수 있을 뿐 아니라 밀봉효과(Sealing) 및 열과 전기의 부도체 역할을 할 수 있다. 또한 기계적 체결법에 비해 양호한 피로저항을 가지고 있으며 감쇠나 소음을 줄이는 효과도 우수하다. 그러나 일반적으로 접착제를 이용 시에는 피접합물을 부수거나 손상을 입히지 않고는 분해가 어려우며, 사용온도, 습도 및 다른 주위 환경에 의하여 영향을 받는다.

이와 같이 접착제를 사용한 본딩 접합에서 접착 메커니즘에 대한 명확한 이론은 아직 보고되지 않고 있다. 그 동안 제시된 많은 이론적 모델은 크게 ①기계적 맞물림 (Mechanical interlocking), ②정전기 이론 (Elec- trostatic theory), ③흡착 이론 (Adsorption theory), ④화학 결합 (Chemical bonding theory) 그리고 마지막으로 ⑤확산 이론(Diffusion theory) 등으로 구분할 수 있다14). 이러한 이론들은 실제로 접합된 물질의 특성과 결합계 내의 조건에 따라 어느 정도는 유효하다고 할 수 있는데 각 이론은 서로 대립적이거나 상호 보완적일 수 있지만 어떠한 시스템에 적용되는가에 따라 각각의 이론의 중요도가 달라질 수 있다.

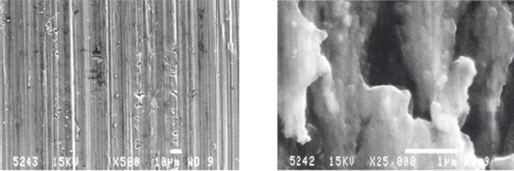

이 중 가장 오래된 믿을 만한 이론으로는 기계적 맞물림 이론으로 1925년 MacBain과 Hopkins에 의해 처음 제안되었다15). 기계적 맞물림 모델은 피착재의 표면에 있는 공극, 구멍, 요철 등에 접착제가 침투함으로써 접착강도를 발현하게 된다는 이론으로서 마치 배의 닻이 해저에 박힌 것처럼 작용하기 때문에 앵커(Anchor) 효과라고도 불리고 있다. 본 이론이 큰 설득력을 갖는 이유는 Fig. 15로 설명할 수 있다. Fig. 15는 표면처리 된 알루미늄의 SEM 이미지를 각각 500배 및 25,000배로 나타낸 것이다. 육안 상 아주 매끄러운 표면을 갖는 알루미늄의 경우에도 25,000배 확대 관찰하는 경우 나노 단위의 요철이 명확하게 관찰되며 이를 통해 접착제의 충분한 침투 및 경화가 가능한 것으로 판단된다.

이와 같이 기계적 맞물림 이론으로 접착 메커니즘을 이해하게 되면 접착제를 사용한 접합에서는 접착제와 피접착제 사이의 계면 친화력에 따라 접합강도가 결정되며, 강도의 확보를 위해서는 표면처리가 무엇보다 중요하다는 것을 인지할 수 있게 된다. 알루미늄의 표면처리에 따른 접합강도 향상효과에 대한 보다 세부적인 내용은 기존 발표된 논문5)에 자세히 기술되어 있으므로 본지에서는 세부적인 실험결과에 대해서는 생략하였다.

4. 알루미늄 용접

앞서 서론에 언급한 바와 같이 박판 알루미늄 소재의 용접은 스틸 대비 많은 어려움이 존재하기 때문에 기계적 체결이나 본딩 접합 등 열을 가하지 않고 조립하는 방법이 보다 효율적일 수 있다. 하지만 일례로 EV용 배터리 케이스와 같이 수밀성까지 요구되는 경우 또는 생산성과 제작비용 그리고 강도 등에 대한 고려가 필요한 경우에는 전통적인 용접공정의 적용을 검토할 필요가 있다. 이에 본 연구에서는 ①마찰교반점용접, ②저항점용접, ③MIG용접, ④레이저용접 및 ⑤하이브리드용접까지 알루미늄 용접이 가능한 공정들에 대해 최신 개발된 장비들을 활용하여 용접성을 비교 검토하였다. 특히 레이저용접의 경우 알루미늄을 효율적으로 용접할 수 있는 다양한 솔루션들이 개발되어 레이저용접 공정 내에서의 상대비교 또한 추가적으로 진행되었다.

4.1 리필 마찰교반점용접

마찰교반(점)용접의 경우, 알루미늄을 용융시키지 않고 고상상태에서 마찰열과 소성유동현상을 이용하여 접합하는 것으로 고상접합에 의한 열변형 및 결함 발생이 감소되어 현재 알루미늄 소재의 단순구조 용접에서 매우 많이 사용되고 있는 접합법이다. 특히 마찰교반점용접은 툴의 이송없이 회전만으로 접합시키는 방법으로 그 효율이 매우 좋으나 핀이 빠져나간 키홀 부분의 취약점이 존재한다. 이를 보강하기 위해 키홀을 채워줄 수 있는 리필 FSSW 공정이 개발되었으며, 최근 BMW7 시리즈에 주요 양산공정으로 채택되어 적용중이다. 리필 FSSW의 간단한 원리는 숄더와 핀이 독립적으로 구동한다는 것인데, 일단 핀에 의해 교반되고 빠져나온 소성유동 알루미늄의 일부가 다시 숄더에 의해 채워지는 원리를 가진다16).

리필 FSSW는 알루미늄뿐만 아니라 스틸 및 탄소복합소재(CFRP) 등의 이종소재 접합이 가능한 것으로도 보고되고 있으며17), 고상용접방식이기 때문에 높은 접합강도를 가지며 자동화와 모니터링이 용이한 장점이 있다. 반면 회전가압을 지탱할 수 있는 지지부가 필요하여 양면접근이 요구되고 핀과 슬리브가 독립적으로 구동하므로 시스템이 복잡할 뿐만 아니라 전통적인 마찰교반용접 툴에 비하여 장비 가격이 비싼 단점이 존재한다.

리필 FSSW 공정은 ①밀착(Positioning), ②삽입(Plunging), ③채움(Refilling), ④종료(Finishing) 4단계로 구분되며, 각각의 단계에서 Fig. 16과 같이 회전시간, 회전속도, 핀과 슬리브의 삽입 거동(위치)이 시간축을 따라 제어된다. 한편 접합부의 강도는 형성된 너겟의 사이즈와 교반 깊이에 의해 결정되며, 입열량은 마찰발열에 의해 발생되는 특징을 갖는다.

본 실험에 사용된 장비는 HWH社에서 공급한 모델명 RPS-100라는 장비로, 메인 스핀들의 최대 회전속도는 3,000 rpm이다. 리필 FSSW의 작동방식은 크게 핀 작동방식과 슬리브 작동방식으로 구분되는데, 본 시험장비는 후자의 방식으로 동작된다.

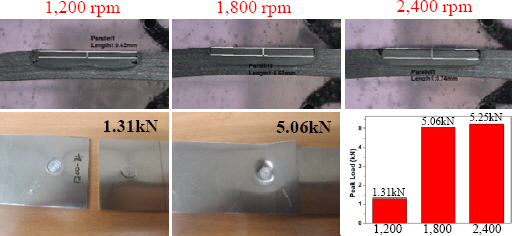

실험은 알루미늄 동종소재 접합에 대해서만 진행하였다. 또한 공정에서 요구되는 다양한 변수 중 기타 공정 변수(삽입 깊이 및 시간)는 고정하고 접합부의 발열에 가장 큰 영향을 미칠 것으로 예상되는 스핀들 회전속도만 각각 1,200 rpm, 1,800 rpm 및 2,400 rpm으로 3단계로 변화시켜가며 실험을 실시하였으며, 시편 제작은 기계적 체결시편과 마찬가지로 KS B ISO 14273 사이즈로 제작하였다.

이에 따른 시험결과는 Fig. 17에 제시하였다. 우선 1,200 rpm의 비교적 저속에서는 교반이 충분히 발생하지 않아 계면 파단이 발생하였으며, 1,800 rpm 이상에서는 충분한 발열에 따라 버튼 파단 발생 및 이에 따른 강도가 급격히 증가되어 5 kN 이상의 양호한 접합강도가 확보되었다.

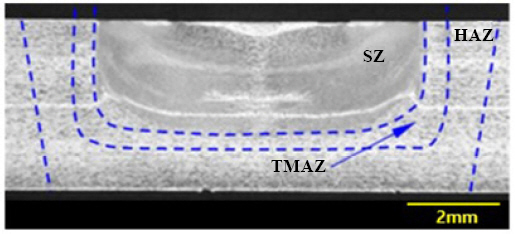

한편 마찰교반점용접의 접합영역 구분은 Fig. 18과 같이 교반부(SZ), 열-기계적 영향부(TMAZ) 및 열영향부(HAZ)로 구분할 수 있는데, 이 중 TMAZ라 불리는 영역에 의해 접합강도가 결정된다. 또한 이러한 TMAZ 영역의 깊이 및 넓이는 회전속도(마찰발열) 증가에 따라 상승하게 되는 것으로 보고되고 있다. 그러나 리필 마찰교반점용접 공정은 회전속도 외에도 다른 변수에 의한 영향도 품질에 큰 영향을 미치기 때문에, 최적조건 도출을 위한 추가적인 연구가 필요하다.

4.2 저항점용접

용융용접의 일종인 저항점용접의 경우 다른 용접공정에 비하여 가장 높은 생산성이 보장되고 용접부의 열변형 및 물성 변화가 작은 장점으로 인하여 자동차, 철도, 항공기 및 일반 산업현장에서 널리 사용되고 있다. 특히 자동차 차체 조립에 가장 많이 적용되고 있는 공정으로서, 차량 한 대당 약 4~5천 타점 정도 적용된다. 그러나 알루미늄의 경우, 앞서 언급한 바와 같이 스틸 대비 용접품질에 문제점들을 가지고 있으며 다음과 같은 이유로 저항용접의 적용에 어려움이 있다.

낮은 전기저항 → 고전류(용량) 설비 필요

높은 열전도율 → 에너지 손실이 큼

높은 응고수축률(6~7%) → 크랙 및 기공 유발

표면 산화피막 → 비전도체로서 전류 흐름 방해

Cu-Al 간 합금화로 인한 전극오염 및 고착현상 (Sticking) 발생 → 전극의 잦은 드레싱 필요

이에 따라 알루미늄 소재의 저항용접을 위해서는 스틸 대비 높은 전류와 가압력으로 짧은 시간 내에 용접이 이뤄져야 한다. 특히 알루미늄의 경우 용융 후 급냉으로 인한 열충격에 의하여 고온균열이 쉽게 발생하게 되며 이러한 균열이나 기공은 용접부의 강도저하와 피로파괴에 큰 영향을 미친다. 따라서 용접 후반부 이후에 균열 및 기공 발생을 억제하기 위해 전극 가압력을 높여주는 단조 가압과 용접 후 냉각에 따른 용접부의 균열 방지를 위해 용접 후기에 전류를 흘러주는 후열처리가 필요하다.

이와 같은 이유로 본 연구에서는 다단가압 및 다단전류를 적용할 수 있는 용접시스템을 사용하였다. 실험에 사용된 장치는 Chowel社에서 제작한 최대 전류 50 kA의 인버터 DC용접기이며, 용접건은 최대 12 kN의 가압력 인가가 가능한 C형 타입 서보로봇 건을 사용하였다. 한편 전극의 경우 CuCr 재질에 75R의 큰 선단반경을 갖는 전극을 사용하였다. 한편 다단가압 및 전류의 인가는 Fig. 19와 같이 크게 3단계로 구분하여 제어하였으며 각 단계에서의 제어전략은 다음과 같다.

Step 1. 알루미늄 표면은 Al2O3가 비전도체로 전류 흐름을 방해함에 따라 초기 저항이 매우 높기 때문에 용접 초기(Squeeze) 단계에서 높은 가압력으로 산화피막 파괴 및 고착 현상을 억제를 방지하고자 8 kN 가압력을 1.0 sec. 적용

Step 2. 용접단계에서는 가압력을 4 kN으로 낮춤과 동시에 Pre-heating 개념으로 짧게 통전 후 높은 전류 및 짧은 통전시간으로 순간적인 용융을 발생시킴

Step 3. 유지(Hold) 단계에서는 Al의 높은 체적수축률(6~7%) 특성으로 인한 균열 및 기공 방지를 위해 다시 높은 가압(8 kN)으로 0.5 sec. 유지

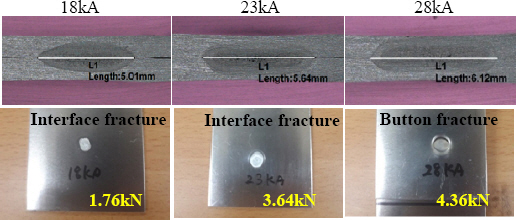

이에 따른 최종 시편 제작은 Fig. 19에 표기된 기타 제어변수를 고정하고 가장 중요한 메인 통전 전류만 18, 23 및 28 kA으로 변경하여 입열량에 따른 영향을 확인하였으며 또한 다단가압 미적용 용접 시편과의 품질 비교를 진행하였다.

이에 메인 전류 변화에 따른 단면, 파단형태 및 접합강도 변화에 대한 결과는 Fig. 20에 제시하였다. 우선 단면 관찰 결과 전류의 증가에 따라 형성되는 너겟 크기는 비례하여 증가되는 것을 확인하였다. 또한 증가된 너겟 크기에 따라 접합강도 또한 1.76 kN에서 4.36 kN까지 상승되는 결과가 나타났다. 한편 파단모드의 경우 모든 실험 전류조건에서5√t너겟 크기 기준을 만족함에도 불구하고 18 및 23 kA의 조건에서는 계면파단이 발생한 반면 28 kA에서는 버튼파단이 발생하였다. 마지막으로 접합부 단면은 알루미늄 저항 점용접 시 발견되는 주요 결함인 심각한 수준의 기공 및 균열은 발생하지 않았다.

Comparison of fracture load, cross-section and fracture mode according to amount of the main current in DC spot welding of aluminum

반면 다단가압 미적용 시에는 예상대로 체적 팽창 및 수축에 따른 내부 수축공 및 기공이 발생하게 되는 것을 확인하였다. Fig. 21은 동일한 23 kA의 통전 조건에서 다단가압 유무에 따른 단면 및 너겟 크기, 그리고 접합강도를 비교한 결과를 보여주고 있다. 본 실험결과를 바탕으로 접합강도는 유사한 반면 다단가압 미적용 시 눈에 띄는 수준의 내부 기공이 형성된 것을 확인할 수 있다. 이렇게 내부에 발생된 기공은 특히 피로파괴에 큰 영향을 미치기 때문에 알루미늄 소재의 저항점용접에서는 전극수명 향상에 대한 보다 현실적인 개선방안이 마련될 경우 다단제어기술 적용이 보다 바람직한 것으로 판단된다. 또한 다단가압 및 다단전류 적용 시 판재 표면 발열을 최대한 억제하는 장점이 존재하여 표면 융착 불량 저감 등의 효과도 기대할 수 있다.

4.3 아크(MIG)용접

알루미늄의 용융용접은 일반적으로 MIG 및 TIG가 주로 사용된다. 이 중 TIG 용접의 경우 생산성이 매우 낮아 제품의 경쟁력이 근본적으로 저하됨에 따라 대량생산을 기반으로 하는 자동차 산업에서는 거의 사용되지 않는다. 한편 MIG용접의 경우 후판에서는 우수한 용접성 및 고속용접이 가능하지만, 박판 용접에서는 소모전극을 사용하기 때문에 아크에 의한 열량과 이행하는 용적이 보유하는 열량이 더해져 모재에 입열되고, 이로 인해 박판의 경우 용락이 발생할 가능성이 매우 높으며 적정 용접조건에서 용접을 실시하더라도 열변형이 매우 큰 단점이 있다. 따라서 이를 방지하기 위해 저전류 용접범위를 사용할 경우에는 다량의 스패터가 발생하게 되어 기존의 MIG 용접을 박판에 적용하기에는 많은 한계가 존재하였다. 통상적으로 박판 알루미늄의 MIG용접이 어려운 이유는 다음과 같다.

높은 열전도율 → 고온의 집중열원 필요

낮은 용융점과 표면 산화피막 존재 → 지나친 온도 상승으로 박판 용접 시 용락 발생 가능성 높음

액상에서의 높은 수소 용해도 → 기공 발생 유발

기타 물리적 특성 → 열변형 및 고온균열 발생

한편 알루미늄 MIG용접은 앞서 언급된 소재의 특성에 기인한 용접성 문제와 함께 용접 공정변수의 선정 또한 중요하다. MIG용접의 공정변수는 용가재, 용접전류, 용접전압, 용접속도, 갭, 토치각도 등과 같이 용접부 형상(Geometry) 및 용접현상(phenomenon)에 영향을 줄 수 있는 모든 변수를 포함하며, 이들 변수를 적절하게 선택하는 것은 매우 중요하다. 적절한 용접조건은 어떤 특정 조건으로 결정되지 않고, 각 변수들의 조합에 따라 여러 가지 조건이 가능하다.

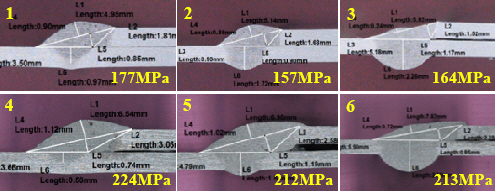

이에 본 연구에서는 그중에서도 용접품질에 가장 즉각적인 영향을 미치는 입열량 및 용가재 종류 변화에 따른 비드형상 및 강도에 대해 확인하는 실험을 진행하였다. 실험에 사용된 아크용접기는 Fronious社의 CMT TPS3200으로 최대 전류 350 A 용량의 GMAW 용접장치이며, 용접은 산업용 로봇을 이용하였다. 용가재의 경우는 알루미늄 용접에 가장 범용적으로 사용되는 지름 1.2 mm의 Al4043 및 Al5356을 각각 선정하여 용가재 변화에 따른 용접성(강도)을 비교하였으며, 각 용가재에서 예비실험에 따른 적정 전류/전압 조건을 도출한 뒤 용접속도만 3구간으로 구분하여 저입열, 적정입열 및 고입열 조건으로 용접 시편을 제작하였다. 기타 공통 고정변수로 보호가스는 Ar가스로 15 LPM의 유량을 적용하였으며, CTWD는 14 mm로 설정 그리고 용접 자세는 청정효과를 위해 10도 기울기로 전진법으로 용접하였으며, 용접 방법은 CMT 기반의 펄스용접 방식을 적용하였다. 용접된 시편은 Fig. 3과 같이 가공되어 단면분석 및 인장시험을 실시하였으며, 전단강도는 3개 시험편의 평균결과를 기록하였다. 제작된 시험편의 용접조건 및 이에 따른 전단강도는 Table 3에 제시하였으며, 용접조건에 따른 단면분석 결과는 Fig. 22에 나타내었다.

Comparison of the cross-section geometry and tensile shear strength results according to amount of the heat input energy and type of filler in MIG welding of aluminum

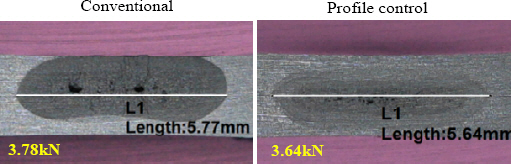

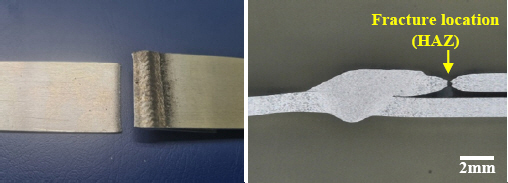

우선 인장시험결과 모든 입열 조건에서 Fig. 23과 같이 HAZ 영역에서 파단되었다. 이는 H32로 가공경화된 비열처리형 5천계열 합금의 열영향부가 용접열에 의해 어닐링 효과를 받게 되어 재결정 및 결정립 성장이 일어나게 되고 결국은 가공경화 효과가 소멸되어 열영향부의 강도가 모재에 비해 열화되었기 때문이다.

한편 전반적인 전단강도는 Al5356 용가재가 Al4043 대비 높은 값을 나타내었다. 이는 용가재 고유의 물리적 특성에 기인하는데 Al4043 용가재의 전단강도는 최소값 기준 103 MPa로 Al5356 용가재의 전단강도(179 MPa) 대비 60 % 수준으로 명시되어 있다18). 본 시험결과에서도 중간입열 조건에서의 전단강도를 비교하면 Al4043이 Al5356 대비 74 % 수준으로 나타났다. 하지만 이러한 강도적 우위만으로 Al5356를 보다 우수한 용가재로 판단하는 것은 큰 오류이다. 용가재의 선택기준은 용접이음에 대해 최적강도를 확보하는 것도 중요하지만, 적용 목적 및 사용 환경에 대한 검토 또한 반드시 고려되어야 한다.

일례로 Al5356은 5 %의 마그네슘(Mg)이 첨가된 합금으로 양호한 기계적 특성 및 내식성도 뛰어나지만 65℃이상의 고온에서의 사용이 제한되며, 용접 중 Mg이 산소와의 결합력이 강해 용접 후 표면에서 Mg 산화물이 그을음(Smut) 형태로 생성되어 미관을 해치는 경우도 있다. 반면 Al4043은 5 %의 실리콘(Si)이 첨가된 합금으로 기계적 특성은 앞서 언급한 바와 같이 전반적으로 떨어질 뿐만 아니라 아노다이징 분위기나 대기에 노출되면 산화되어 짙은 회색으로 변해 미관을 해치는 단점이 있다. 그러나 Al5356과 달리 65 ℃이상의 고온 환경에서도 사용이 적합하며 Si 첨가에 따른 용탕 유동성 향상에 의해 고온균열에 대한 저항성이 증가될 뿐만 아니라 용접 작업성도 좋아지는 장점이 있기 때문에 설계자는 용가재 선택 시 이러한 제반사항을 종합적으로 고려하여야 한다.

한편 입열량에 따른 용접부 전단강도는 특별한 경향성을 나타내지는 않았다. 이는 겹치기와 같은 필렛 이음부 구조에서는 일정 이상의 각장 및 각목이 확보되면 용접부의 구조적인 형상에 의해 결정되는 강도 인자보다는 열영향부 연화나 금속조직 등 금속학적인 측면이 더욱 지배적임을 의미한다. 일례로 Al4043의 경우 가장 고입열 조건(Table 3의 No.3)에서 최대강도가 나타난 반면 Al5356의 경우 그와 반대로 가장 저입열 조건 (Table 3의 No.4)에서 최고강도는 224 MPa가 나타났다. 이와 같이 서로 상반된 결과가 나타난 이유는 추가적으로 금속학적인 분석이 수반되어야 하나 강도와 용접 입열량은 서로 절대적 상관관계를 갖지는 않는다는 사실은 본 시험결과로부터 추론할 수 있다. 앞서 언급한데로 최적의 용접강도를 갖는 공정변수를 도출하는 것은 단순히 “(전류×전압)÷속도”로 표현되는 입열량에 더하여 해당 조건을 안정적으로 구현할 수 있는 용접자세, 보호가스 종류 및 유량, CTWD 등 다양한 인자에 대한 종합적인 고려가 필요하다.

4.4 레이저용접

레이저(LASER)란 Light Amplification by Stimu- lated Emission of Radiation의 첫머리 글자를 나타낸 것으로서 레이저빔은 단색성, 직진성, 집속성 및 고휘도의 특성을 가지고 있다. 이와 같은 특성을 갖는 레이저빔을 이용한 금속의 용접은 두 금속의 용융에 의한 접합방법으로서 열원의 특성상 일반적인 용접과 다른 용접형태를 나타낸다. 일례로 레이저 용접부는 고밀도로 집중된 열원으로 인해 좁고 깊은 용입을 얻을 수 있으며, 상대적으로 열영향부 및 열변형이 적은 장점이 있다. 따라서 레이저용접은 정밀한 용접성을 유지하면서 대량 생산성을 위하여 자동화가 요구되는 용접공정에 적당한 방법이며, 이에 대표적인 대량생산 산업인 자동차 및 전자제품 제조 산업에서 레이저용접 적용을 위한 많은 노력들이 행해지고 있다. 레이저용접 적용을 위한 시도는 특히 2000년대 이후 상업용 레이저의 출력 증대와 함께 비약적으로 증가하였으며, 현재는 스캐너, 광파이버, 센서류, 광학계, 발진계 등 레이저의 성능에 영향을 미치는 모듈의 발전과 함께 비철 경량소재 및 난용접성 재료의 용접 또한 가능한 수준에 이르게 되었다19).

이러한 난용접성 재료에는 알루미늄합금 또한 포함된다. 알루미늄은 산업용으로 흔히 사용되는 1,064 nm 파장(IR레이저)에서의 빔 흡수율이 4% 정도로 낮아 효율이 매우 저하되는 단점이 있다. 이에 따라 키홀 용접조건을 만들기 위해서는 집속된 고출력의 레이저가 요구된다. 또한 재료 고유의 특성인 고온균열 및 기공에 대한 문제는 레이저용접에서도 자유로울 수 없다. 이에 따라 학계 및 산업계에서는 용접성을 극복하기 위해 다양한 방법을 제안하였으며 그 방법을 구분하면 Table 4와 같이 크게 5가지로 분류할 수 있다.

이에 본 연구에서는 5가지 레이저용접 방법 중 Table 4의 No.4 용가재 첨가 레이저 용접을 제외한 나머지 방법들에 대해 상대비교를 위한 실험이 진행되었다. 실험은 우선 첫째로 범용적인 산업용 레이저를 이용한 전통적인 ①제살용접(Autogenious welding), 두 번째로는 스캐너(Scanner)를 이용한 빔의 ②공간적 모듈레이션(Spatial modulation), 세 번째로는 멀티빔 형태로 코어 및 링 빔의 별도 출력 조절을 통해 기존의 단일 피크 가우시안(Gaussian) 분포와는 다른 빔 형태를 갖는 ③가변 빔(Adjustable mode beam) 레이저용접 그리고 마지막으로는 기존 레이저에 아크열원을 동시에 조사하여 기존 레이저용접의 단점을 극복하는 ④하이브리드(Hybrid) 용접을 적용하였으며, 각각의 실험 방법 및 결과는 해당 절에서 설명하였다.

4.4.1 레이저 제살용접

제살용접은 레이저용접 중 가장 고전적인 용접방법으로 산업용 레이저의 출력 증대와 함께 적용 가능한 소재 두께 범위가 점차 증가되었을 뿐만 아니라 흡수율이 낮은 소재에 대해서도 적용을 위한 노력들이 있어왔다. 이에 본 연구에서는 우선적으로 1,064 nm(IR레이저) 파장을 갖는 연속파형(Continuous wave) 레이저를 이용한 알루미늄 소재의 제살용접 특성에 대한 실험을 진행하였다.

실험에 사용된 레이저는 Trumpf社의 TruDisk 3300 모델의 디스크 레이저로 최대 출력은 3.3 kW이며 빔 직경은 400 ㎛이다. 용접은 완전 겹침 상태에서 Fig. 3과 같이 오버랩용접을 실시하였다. 주요 실험변수로는 동일 출력에서 용접 속도에 따른 영향 및 보호가스 유무에 따른 용접성 비교시험도 진행되었다. Table 5는 시험조건 및 그에 따른 전단강도시험 결과 및 시편의 파단위치에 대해 나타내었으며, Fig. 24는 각 시험조건에서의 용접단면을 보여준다.

시험 결과 용접 속도가 증가(입열량이 감소)됨에 따라 Fig. 24와 같이 완전용입에서 부분용입으로 변화되는 것을 확인할 수 있으며, 이와 비례하여 접합부 강도는 저하되었다. 또한 완전용입 조건이 아닌 부분용입 된 시편에서는 전단시험 결과 전량 계면파단이 발생하였다. 이와 같이 계면파단이 발생된 이유는 우선적으로 계면에서의 접합부 폭과 관계된다. 일반적으로 레이저용접 시 최소 접합부 폭은 얇은 모재 두께 이상이 되어야 플러그 파단이 발생 하는데, 부분용입 조건에서는 모두 이를 만족시키지 못하여 계면 파단 발생과 함께 접합강도가 저하되었다. 반면 완전용입인 Table 5 No.1의 경우 또한 적절한 용접조건이라 판단할 수 없다. 해당 시편의 경우 상부에서는 과입열로 인해 알루미늄합금에 첨가된 저융점 금속의 기화 등에 의해 발생하는 언더필 결함과 함께 이면 비드에서는 스파이크(Spike) 결함이 발견되었다. 본 결함은 키홀(Keyhole) 모드로 용접이 진행될 때 용융금속이 키홀의 아래 부분을 막아 에너지가 불안정할 때 발생되는 현상으로 본 결과를 통해 상/하판 총 2.4t 두께의 알루미늄 용접 시 3.0 kW 출력으로 안정적인 용접품질을 확보하기에는 한계가 있다는 것을 확인하였다.

한편 레이저 용접 시 보호가스에 의한 영향을 확인하기 위해 15 LPM 유량의 Argon를 공급하며 용접한 결과는 Table 5의 No.4와 같으며, 동일조건에서 보호가스 유무에 따른 영향은 No.2와 비교할 수 있다. 레이저 용접에서의 보호가스는 크게 ①용접부의 산화방지, ②광학부품 및 노즐 등 용접기구를 보호 그리고 마지막으로 ③플라즈마 제거를 통한 용접효율을 향상시키는 역할을 한다. 본 시험 결과(Table 5의 No.4) 보호가스를 적용한 경우에도 마찬가지로 계면파단이 발생하긴 하지만, 보호가스에 의해 용입이 증대되며 이에 따른 전단인장강도 증가 그리고 기공 및 언더필 결함 등이 개선된 결과가 나타났다. 하지만 본 실험 범주 내에서는 보호가스의 적용이 근본적으로 해결방안은 아니며, 적절한 용접품질을 확보하기 위해서는 보다 집속된 빔의 사용이 무엇보다 우선되어야 한다.

4.4.2 레이저 스캐너용접

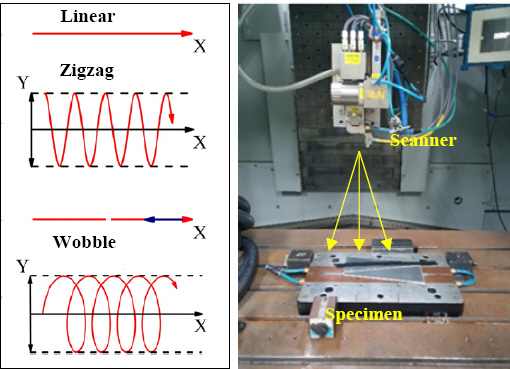

레이저 스캐너용접은 2차원적 빔 전송의 자유도가 극대화시킬 수 있는 특징으로 공간적 빔 모듈레이션으로도 불린다19). 이는 레이저 빔과 모재의 상대적 이동을 고려하여 용접 방향에 레이저 빔의 모션(Motion)을 중첩하는 방식으로 오실레이션에 의한 빔의 중첩률이 클수록 균일한 품질의 용접부를 얻을 수 있는 특징이 있다. 스캐너를 이용한 공간적 모듈레이션에서는 변조 폭(Amplitude)과 주파수(Frequency)가 품질에 가장 큰 영향을 미치는 주요 변수이며, 이러한 방법을 이용하여 알루미늄의 고온균열 방지, 스틸 강판 용접에서의 강도 향상 및 스패터 저감 등의 목적으로 최근 알루미늄 용접뿐만 아니라 배터리 셀 부품 용접 등에 폭넓게 사용되고 있다.

본 연구에서는 Fig. 25와 같이 일반적인 선형 용접조건을 기본으로 공간적 모듈레이션에서 가장 많이 사용하는 방식인 용접선에 수직으로 왕복하며 이동하는 지그재그(Zigzag) 및 원형운동을 하며 이동하는 와블링(Wobbling) 방식 두 가지를 각각 적용하여 동일 용접조건에서 용접성을 상대 비교하였다. 스캐너용접에 사용된 레이저는 IPG社의 YLS-3000 모델의 파이버 레이저를 사용하였으며, 스캐너는 IPG-D30을 사용하였다. 본 모델의 최대출력은 3.0 kW 그리고 빔 사이즈는 160 ㎛으로 앞선 제살용접 실험에서 사용한 레이저와 최대출력이 거의 동일하나 빔 사이즈가 작아 에너지 집속효율이 보다 우수하다. 실험조건의 경우 선형용접 예비실험을 통해 육안 상 양호한 조건인 출력 2.0 kW에 2.5 m/min의 용접속도를 도출하여 이를 지그재그 및 와블링 용접에도 동일하게 적용하였다. 또한 변조 폭과 주파수는 각각 0.5 mm, 100 Hz로 설정하여 용접을 실시하였다.

Schematic diagrams of beam oscillating pattern and experimental set-up of laser scanner welding system

이에 따른 시험결과는 Fig. 26에 제시하였다. Fig. 26의 1~3번은 각각 동일한 입열 조건에서 선형, 지그재그 및 와블링 용접 결과를 나타내며, 4번의 경우 와블링 용접비드를 보여준다. 시험결과에서 볼 수 있듯이 모든 조건에서 완전용입은 발생하지 않았으며, 또한 불충분한 용입(또는 접합부 폭 과소)에 의해 모두 계면 파단이 발생하였다. 반면 동일 용접조건에서 모듈레이션 방식에 따른 기공 결함 정도의 차이는 일부 발견된다. 선형용접에서는 용접 중앙부에 큰 기공이 발견되었으며 지그재그의 경우에도 계면 부근에서 기공이 분포하고 있으나 와블링의 경우 상부에 미세한 기공만이 존재하는 것으로 볼 때 와블링 방식이 모듈레이션 적용 시 보다 효과적인 방법으로 판단할 수 있으며, 이러한 판단 근거는 Wang20)의 연구결과에서도 확인할 수 있다. 그는 본 연구와 유사하게 6천계열 알루미늄의 레이저용접에서 모듈레이션 방식에 따른 효과를 비교하였는데 와블링 방식이 유동의 흐름이 가장 안정적임을 고속카메라 관찰을 통해 확인하였다. 또한 이에 따른 비드 외관 품질이 가장 우수하며 넓은 면적의 용융지를 형성하므로 온도 구배가 가장 적기 때문에 결과적으로 등축정 결정립이 가장 많이 만들어지므로 응고균열을 가장 효과적으로 억제할 수 있다고 주장하였다.

Comparison of the cross-section geometry and tensile shear strength depend on oscillating pattern at laser scanner welding

그러나 본 실험결과에서 Fig. 26의 3번 조건이 해당 용접시스템에서의 가장 최적의 조건은 아니다. 앞선 선형 용접조건에서는 2.0 kW 출력에서 2.5 m/min의 속도에서 외관상 양호한 용접부를 얻어 이를 토대로 모듈레이션 용접을 진행하였으나, 부분용입의 한계로 인해 본 실험에서는 모듈레이션 방식에 따른 용접성 개선효과를 충분히 도출하지는 못하였다. 본 실험에서 보다 개선된 결과를 얻기 위해서는 기본 입열의 증대와 함께 주파수와 변조 폭의 최적화 등에 대한 추가적인 연구가 요구된다.

4.4.3 가변 빔 레이저용접

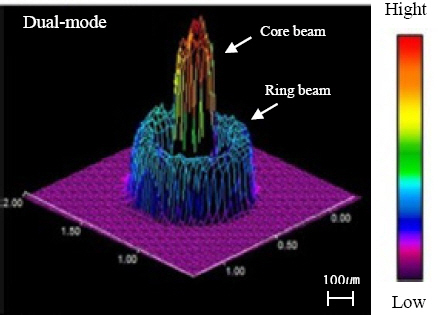

가변 빔 레이저용접은 가장 최근에 개발된 기술이다. 본 방식은 Fig. 27과 같이 파이버 케이블의 구조 변경을 통해 레이저 초점에서의 강도 분포를 독립적으로 변화시킴으로서 원하는 용접 품질을 얻을 수 있다. 이와 같은 이중 구조의 빔 형상에 의해 특정 재료의 용접 시 외곽에 존재하는 링 빔에 의한 예/후열 효과를 기대할 수 있으며, 기공감소, 스패터 및 균열의 저감 등 용접성능이 기존의 레이저 방식보다 우수한 것으로 일부 보고되고 있다21,22).

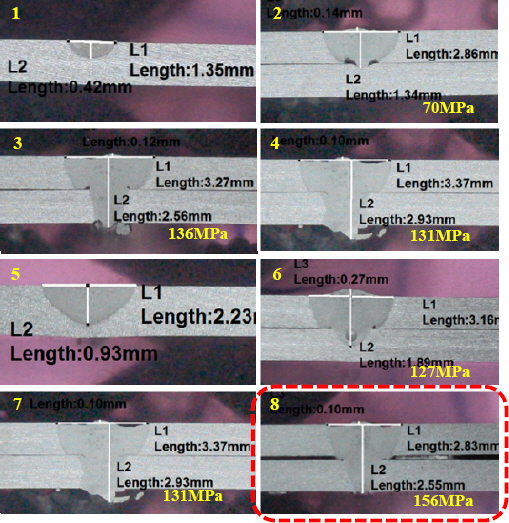

이에 본 연구에서는 독립적인 조절이 가능한 코어 빔과 링 빔의 출력 변조가 용접성에 미치는 영향을 확인하기 위한 실험을 진행하였다. 실험에 사용된 장비는 Coherent社 FL-ARM 6000 모델의 파이버 레이저로 최대 출력은 6 kW이다. 여기서 빔 분할은 코어 빔의 경우 최대 2kW까지 조절 가능하며, 링 빔은 4 kW까지 독립적으로 출력이 가능하다. 이에 본 실험에서는 Table 6의 No.1~8과 같이 용접속도를 4 m/min으로 고정한 뒤 코어 빔과 링 빔의 조합에 따른 용접성을 확인하였으며, 속도에 따른 영향을 비교하는 실험 또한 진행하였다(No.8).

Welding condition for adjustable mode beam laser and the results of tensile shear strength at each specimen

이에 따른 시험 결과는 Fig. 28에 제시하였다. 우선 코어 빔 또는 링 빔을 사용하지 않는 경우(No. 1, 5)는 키홀이 형성되지 않아 하판과의 접합이 전혀 이루어지지 않았다. 코어 빔과 링 빔을 각각 2 kW씩 총 4 kW의 에너지로 용접한 경우에도 충분한 용입을 얻기에는 부족하여 계면파단이 발생하였으며, 그 외 모든 조건에서는 열영향부를 포함한 용접부 파단이 발생하였다. 여기서 눈여겨 볼 것은 용접부 파단이 발생한 조건에서의 비드 단면들에는 대부분 확연한 기공이 발견되지 않는다는 것이다. 특히 본 레이저 장비의 최대 출력을 사용하며 용접속도를 증가시킨 No.8 조건의 경우 매우 양호한 비드 형상을 나타낼 뿐만 아니라 전단강도 또한 156 MPa로 나타났는데 이는 앞 절에서의 제살용접 또는 스캐너용접의 전단강도보다 25 %나 높은 값이다.

Comparison of the cross-section geometry and tensile shear strength for adjustable mode beam laser welding at variable power combination

이와 같이 알루미늄의 레이저용접에서 건전한 용접부를 얻을 수 있었던 이유는 가변 빔 레이저의 빔 구조를 근거로 설명할 수 있다. 빔은 Fig. 27과 같이 코어 빔의 외곽을 링 빔이 둘러싸게 되는데 용접 시 외곽의 선행 링 빔은 알루미늄의 온도를 충분히 올려주어 레이저 파장의 흡수율을 높여주는 역할을 한다. 이후 코어 빔은 키홀을 형성하는 역할을 하며 뒤따라오는 후행 링 빔의 후열처리 효과로 인해 온도구배가 낮아지게 되어 키홀이 보다 안정적으로 유지된다. 결국 안정적으로 유지되는 키홀을 통해 용융지 내부 기공의 원활한 배출이 가능하게 되며 최종적으로는 균일하고 건전한 용융부를 형성하는 메커니즘이다.

이상과 같이 가변 빔 레이저에 의한 알루미늄 용접부의 품질은 앞선 타 레이저용접 공정 대비 비교적 쉽게 확보할 수 있었으나, 이와 같은 효과가 타 합금계열(ex: 6천계, 7천계 등) 또는 타 제조법(ex: 주조재, 압출재 등)으로 만들어진 알루미늄에도 동일한 효과가 존재하는지에 대해서는 아직 신뢰할만한 연구 결과들이 부족한 상태여서 가변 빔 레이저의 적용을 위해서는 충분한 검토가 필요하다.

4.5 하이브리드용접

하이브리드 용접은 레이저와 아크를 동시에 사용하는 복합용접, 즉 레이저와 아크를 하나의 용융풀에서 용융시켜 접합하는 방식으로 레이저의 높은 생산성과 용입 깊이 그리고 아크의 넓은 갭 커버 능력을 동시에 구현 가능한 공정이다. 실제 각각의 공정은 상호 보완작용을 통해 용융풀이 안정화되어 높은 품질의 용접부를 얻을 수 있는 장점이 있는 반면에 레이저와 아크의 공정변수가 복합적으로 작용하기 때문에 작업자의 용접에 대한 이해도가 보다 요구될 뿐만 아니라 시스템이 비교적 고가이며 최근에는 하이브리드 용접을 대체할 수 있을 만큼 다양한 용접기술의 발전으로 인해 현재 실제 산업현장에서는 많이 사용되는 편은 아니다.

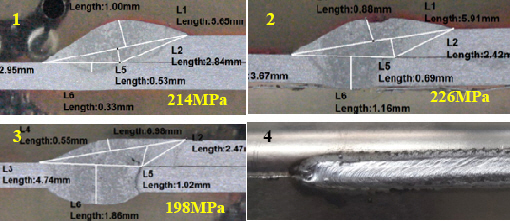

이에 본 연구에서는 동일한 용접속도(2 m/min)에서 레이저 출력 또는 아크 입열 변화에 따른 용접부 특성에 대해서만 간단히 확인하는 실험을 진행하였다. 실험에 사용된 레이저는 Trumpf社의 TruDisk 3300 모델의 디스크 레이저로 최대 출력은 3.3 kW이며 빔 직경은 400 ㎛이다. 한편 아크용접의 경우 Fronious社의 TPS4000 모델로 최대 400 A의 전류 용량을 갖는 GMAW 용접장치이며, 아크와 레이저의 복합용접을 위한 헤드는 마찬가지로 Fronious社의 하이브리드용접 전용 헤드를 사용하였다. 아크 용접용 용가재는 지름 1.2 mm의 Al5356을 적용하였으며 용접은 펄스모드로 진행하였다. 한편 보호가스는 15 LPM 유량의 Argon 가스를 사용하였으며, 레이저와 아크 간 초점거리는 4 mm로 고정하고 레이저가 선행되는 방향으로 용접을 진행하였다.

시편 제작조건 및 각 조건에서의 전단강도시험 결과는 Table 7에 제시하였으며, Fig. 29에는 해당 조건에서의 용접비드 단면 및 비드 외관을 보여주고 있다. 용접 결과 단면의 형태는 Fig. 22의 아크용접 단면형태와 거의 차이가 없으며, 비드 외관 및 전단강도 또한 유사한 값을 나타냈다. 한편 공정변수 측면에서 아크용접 실험결과와 비교할 경우 하이브리드 용접은 아크용접 대비 2배 정도 높은 용접속도에서도 건전한 비드를 형성할 수 있는 것을 알 수 있다. 실제로 본 실험에서 적용한 2 m/min의 용접속도는 아크 단독용접에서는 안정적인 용접 품질을 얻는 것이 거의 불가능하다. 그러나 아크와 레이저가 동일한 지향점을 갖는 하이브리드 용접의 경우 키홀에서 발생하는 레이저 플라즈마와 아크의 상호작용에 의해 안정적인 용접이 가능하게 되며 그 이유는 다음과 같이 설명할 수 있다.

Comparison of the cross-section geometry and tensile shear strength results according to arc current or laser power in laser-arc hybrid welding of aluminum

MIG용접은 통전용접이어서 방출된 전자를 사이에 두고 피용접물과 통전하여 그 아크열로 용접을 하는 방법이다. 이것에 대해서 피용접물에 에너지밀도가 높은 레이저를 가하여도 전자가 방출된다(열전자방출). 따라서 이들을 합쳐서 보다 전자방출을 촉진하여 아크의 안정성을 확보할 수 있고 이에 따라 고속 용접이 가능한 것이다.

한편 레이저 출력 또는 아크 전류에 따른 용접부의 형상을 검토한 결과 동일한 전류 조건에서 레이저 출력만 증대시킬 경우 비드 여성부(Excess bead)의 크기는 거의 유사하며 용입만 완전용입으로 변화되는 결과가 나타났다(Fig. 29의 No.1과 No.2 비교). 반면 동일 레이저 출력조건에서 아크 전류만 증가시킨 경우에는 과용융에 의해 이면비드가 비대하게 형성되며 루트부에는 고온균열로 보이는 결함이 발견되어 최종적으로 전단강도가 저하되었다(Fig. 29의 No.2과 No.3 비교). 이상과 같은 결과는 아크와 레이저가 용접부 형상에 미치는 각각의 역할에 기인한다. 즉 레이저의 경우 용입깊이에 절대적인 영향을 미치며 아크는 비드폭 및 외관 형상을 결정짓는 인자이다. 이에 따라 각각의 변수에 대한 적절한 조화를 통해 최적의 용접조건을 도출하는 것은 타 공정들과 비교해 상당히 중요하면서도 까다로운 작업으로 사료된다.

5. 최적 조립공정의 선정

본 연구는 기존 저항점용접공정을 통해 제조되고 있는 스틸 배터리케이스 부품의 경량화를 위해 소재를 알루미늄으로 대체함에 있어 가장 적합한 조립 공정을 선정하는 것이 최종 목표이다. 이에 1.2t 두께의 Al5052- H32 소재를 대상으로 Fig. 1과 같이 알루미늄 부품의 조립에 적용 가능한 9가지 공정에 대해 각각 검토하였으며, 각 공정의 특성을 확인하였다.

실제 양산을 위한 공정의 최종 선택은 앞서 서론에서 언급한 6가지 기준(①이음부 형상, ②소재 종류 및 두께, ③부품요구조건, ④생산성 및 단가, ⑤부품 사용환경, ⑥용접용이성)이 종합적으로 고려되어야 하는데, 본 연구의 검토 대상 부품(HEV용 배터리 케이스)의 경우 이음부 형상, 소재 종류 및 두께는 이미 결정되어 있다. 이에 본 연구에서는 ③~⑥번 항목의 기준을 바탕으로 보다 구체적으로 5가지(투자생산비, 접합강도, 내구성, 생산성 및 용접 난이도)로 평가지표를 구분한 후 각 공정별 5단계의 상대비교를 통해 우선순위를 도출하고자 하였다. 이때 평가지표별 가중치를 달리하여 투자생산비는 30 %, 용접 난이도는 10 %로 하고 나머지 3개 항목에 대해서는 20 %의 가중치를 부여하였다. 최종 스코어의 산출은 A의 경우 5점, E의 경우 1점을 부여하고 가중치만큼 곱한 후 이를 100점 만점으로 환산했을 때의 값으로 제시하였다. 여기서 A~E의 평가결과는 9개 공정에 대한 상대적 비교 등급이며, 절대적 평가치는 아니다.

이러한 기준에 따른 공정별 분석결과 조립공정의 우선순위는 Table 8과 같이 산출되었으며, 선정 근거는 Table 9에 제시하였다. 특히 Table 9에는 장비가격 및 본 연구를 통해 도출한 전단강도 그리고 알루미늄 소재에 공정 적용 시 장점 및 유의점에 대해 각각 설명하였다. 여기서 장비가격은 절대적인 것이 아니며, 장비의 옵션 및 성능 수준에 따라 크게 달라질 수 있다. 또한 전단강도의 경우 접합 형태의 상이함(점접합과 선접합)으로 인해 절대적인 비교는 불가하며, 최종적인 접합부의 성능은 접합길이 또는 접합 개수에 따른다. 다만 여기서는 절대 비교를 위해 선접합 공정의 경우 25mm 용접길이 기준 파단하중에 대해 별도로 표기하였다.

대상 부품의 최적 공정에 대한 검토 결과 SPR이 가장 유리한 공정으로 나타났다. SPR은 알루미늄 소재가 갖는 물리적/금속학적 특성에 기인한 용접성의 고려없이 조립이 가능하며 본딩 공정과의 혼용 사용을 통해 우수한 성능을 확보할 수 있는 장점이 있기 때문이다. 이에 따라 이미 해외에서는 오래전부터 양산에 적용하고 있는 공정으로 기술적 검증이 완료되어 적용에 무리가 없으며 외산 장비 도입에 따른 리스크만 관리된다면 가장 경쟁력 있는 공정으로 판단된다. 다만 본 연구결과에서는 접합강도가 3.0 kN으로 상대적으로 낮았는데 이는 리벳 및 펀칭 다이의 최적화에 따라 충분히 향상 가능할 것으로 판단된다.

두 번째로 제안된 공정은 아크(MIG)용접인데 이는 가격적인 경쟁력과 비교적 쉽게 공정을 구축할 수 있는 장점이 그 이유이다. 아크 용접 적용 시 열변형 및 용접품질에 대한 관리만 확실하게 이뤄지면 본 공정을 도입하는데 전혀 무리가 없다.

세 번째는 리필 마찰교반점용접 공정으로 본 공정 또한 최근부터 해외 일부 선진업체에서는 양산에 적용하고 있는 기술이다. 외산 장비 도입과 유지보수의 어려움 그리고 공정에 대한 충분한 이해가 요구되는 단점이 있음에도 불구하고 접합부의 품질이 우수하며 비소모성 용접 공정이므로 충분한 경쟁력을 확보할 수 있다.

다음으로는 레이저용접인데 이는 비싼 초기 장비투자비가 공정 도입의 가장 큰 어려움으로 작용한다. 반면 생산성 측면에서는 타 공정 대비 높은 효율을 보장하기 때문에 Table 4에 제시된 여러 방법 중 적절한 방법을 선택할 경우 어렵지 않게 목표 달성이 가능할 것으로 보인다.

한편 저항점용접 공정 이하 본딩, 클린칭, 하이브리드용접 및 FDS 등은 아직까지는 주 공정 또는 단독으로 사용하기에는 무리가 따른다. 우선 저항점용접의 경우는 아직까지 전극오염에 의한 수명 및 효율 저하에 따라 알루미늄용접 적용에는 무리가 있으며, 많은 연구자들이 이를 극복하기 위해 노력 중에 있다.

두 번째로 본딩 공정의 경우 공정의 용이성에도 불구하고 대부분 점접합 공정(SPR, 저항, FDS 등)과 혼용되어 사용되고 있는데, 이는 장기 사용에 따른 물성 저하가 가장 큰 문제가 되며, 접착제 고유의 경화시간이 존재함에 따라 생산성에도 치명적 단점이 있다.

세번째로 클린칭의 경우 일반 가전제품이나 산업기계부품 등에서는 많이 사용되고 있으나 주기적인 진동에 취약하므로 주로 정적 구조부품에 한정되며 특히 알루미늄 자동차 부품에는 보조 접합공정으로만 사용된다. 한편 하이브리드용접의 경우는 초기에는 아크와 레이저의 장점을 모두 얻을 수 있어 각광받았으나 최근에는 하이브리드 용접을 대체할 수 있을 만큼 다양한 용접기술이 많이 개발되었을 뿐 아니라 장비 투자비 및 공정이 매우 복잡하기 때문에 공정 적용에 대한 부담이 따른다.

마지막으로 FDS의 경우 Table 8과 같이 최종 스코어는 66점으로 비교적 높았으나, 최하순위로 제안하였는데 이는 평가지표 중 접합부의 외관 형상이 고려되지 않았기 때문이다. FDS는 편방향 접합으로 기계적체결공정이 갖고 있는 여러 가지 다양한 장점이 있음에도 불구하고 접합부 반대면에 화스너가 돌출되기 때문에 양방향 접근이 어려운 폐단면 구간에서만 보조적으로 적용되며 주요 조립공정으로 적용하기에는 분명한 한계가 있다.

이상과 같이 단순 겹치기 용접구조로 설계된 알루미늄 차체 부품(HEV용 배터리케이스)의 최적 조립공정에 대한 검토를 각 공정의 장단점을 비교하며 진행하였다. 여기서 본 연구의 경우 단순 구조를 갖는 부품에 대한 조립공정에 대해 검토하였으나, 부품의 형태가 복잡하거나 소재가 다양화(이종소재)되는 경우 또는 부품이 구조적인 지지체의 일부가 되는 경우, 수밀성이 요구되는 경우 등 대상 부품의 특성 및 역할에 따라 최적 공정은 충분히 달라질 수 있음을 알린다.

마지막으로 친환경차 시대가 본격화됨에 따라 경량화 를 위해 알루미늄 또는 이종소재 간 용접기술에 대한 요구가 급격히 증대되고 있으나 아직까지 대부분의 공정(장비)은 외산장비에 의존하고 있으며, 국내에서는 장비 도입으로 단순 양산품질 확보에만 주력하고 있다. 장기적 관점에서 국내 자동차산업의 글로벌 경쟁력 확보 및 기술종속 탈피를 위해서는 원천 접합기술 확보를 통한 공정의 국산화가 시급한 것으로 사료된다.

6. 결 론

본 논문에서는 경량차체 조립에 적용 가능한 공정들의 특성 및 장단점 비교를 통해 최적의 공정을 선택하기 위한 가이드라인을 제시하기 위한 연구를 진행하였다. 이에 1.2t 두께의 Al5052-H32 소재를 대상으로 9가지 공정에 대해 각각 검토하였으며, 다음과 같은 결론을 도출하였다.

1) 실제 양산을 위한 조립공정의 최종 선택은 이음부 형상, 소재 종류 및 두께, 부품요구조건, 생산성 및 단가, 부품 사용환경, 및 용접용이성이 복합적으로 고려되어야 하며, 이에 따라 본 연구에서는 SPR 공정이 가장 경쟁력 있는 공정으로 제안되었다.

2) 아크용접, 리필 마찰교반점용접 및 레이저용접 또한 공정의 단점을 극복할 경우 알루미늄 조립공정에 충분한 대안으로 사용할 수 있다. 하지만 본딩, 저항점용접, 하이브리드용접, 클린칭 및 FDS 공정은 주 공정 또는 단독으로 사용하기에는 무리가 따른다.

3) 알루미늄 조립을 위한 대부분의 공정(장비)은 외산장비에 의존하고 있으며, 국내 자동차산업의 글로벌 경쟁력 확보 및 기술종속 탈피를 위해서는 원천 접합기술 확보를 통한 공정의 국산화가 시급하다.

후 기

본 연구는 2022년도 산업통상자원부 친환경 자동차 차체 경량화를 위한 이종 소재 접합 기술 개발 사업 (No. 20017415)과 한국연구재단 핵심연구지원센터 조성 지원 과제 (No.2019R1A6C1010045)의 지원을 받아 수행되었으며, 이에 감사드립니다.