과공정 Al-Si 합금 레이저 클래딩 층의 열처리 온도가 마모 특성에 미치는 영향

The Effects of Heat Treatment Temperature on Wear Characteristics of Hyper-Eutectic Al-Si Alloy Laser Clad Layer

Article information

Abstract

In this study, it was tried to analyze the effects of heat treatment temperature on the microstructure and wear characteristics of the hyper-eutectic Al-Si clad layer. The clad layer was produced by scanning pulsed Nd: YAG laser beam over the Si powder layer printed on the Al050 Al alloy base metal. The chemical composition of the clad layer was analyzed to be Al-20.8%Si. Despite the hyper-eutectic Al-Si composition, the clad layer mainly consisted of the very fine Al-Si eutectic microstructure without primary Si particles. The clad layers were heat-treated at 300 °C, 400 °C and 500 °C for 5 hours. The specimen heat-treated at 300 °C retained the very fine Al-Si eutectic microstructure, but the continuity of Si particles in the Si network was broken. In the specimen heat-treated at 400 °C, the Al-Si eutectic microstructure disappeared and fine Si particles were dispersed over the entire area. In the specimen heat-treated at 500 °C, the melt-solidification traces disappeared and Si particles were grown considerably. The wear weight loss was the lowest in the as-cladded specimen and increased with the increase of heat-treatment temperature. Adhesive wear did not occur in the specimens as-cladded and heat-treated at 300 °C, but occurred in the specimens heat- treated at 400 °C and 500 °C. The very fine Si networks in the Al-Si eutectic microstructure seemed to prevent adhesion of Al substrate to SKD 11 roll surface. Therefore, it was considered that there was no adhesive wear in the specimens which were as-cladded and heat-treated at 300 °C.

1. 서 론

과공정(hypereutectic) Al-Si 합금은 정출된 실리콘 입자에 의한 내마모성과 윤활성을 동시에 가지고 있어, 경량과 내마모성이 요구되는 산업분야에 많이 응용되고 있다1). 그러나 Al-Si 합금은 실리콘 함량이 증가할수록 내마모성은 증가하나 인성은 감소하는 단점이 있다2). 따라서 인성이 큰 알루미늄 합금 표면에 내마모성이 우수한 과공정 Al-Si 합금을 클래딩(cladding)하여 사용하면 내마모성과 인성을 동시에 얻을 수 있다. 특히 과공정 Al-Si 합금에서 초정 Si 입자들의 분포와 크기는 내마모성에 큰 영향을 미치는 것으로 알려져 있다1).

본 연구에서는 순수한 실리콘(Si) 분말을 유기용제와 혼합하여 페이스트(paste)로 만든 후, 알루미늄 합금 모재 표면에 얇게 도포하고, 레이저를 조사하여 모재와 합금화하는 방법을 사용하였다. 이러한 레이저 클래딩 방법의 특징과 장·단점들에 대해서는 이전의 연구에서 기술하였다3). 이렇게 얻어진 과공정 Al-Si 합금 클래드 층은 일반적으로는 얻기 어려운 매우 미세한 결정립을 얻을 수 있었다4). 또한 단면 미세조직에는 연속적인 레이저 펄스 동안에 급속히 용융·응고한 흔적들이 불균질하게 존재하였다.

본 연구에서는 과공정 Ai-Si 합금 클래딩 층을 열처리에 의해 미세조직의 불균일성을 제거하고 Si 입자들을 석출시키고자 하였다. 또한 열처리 온도가 클래드 층의 미세조직에 미치는 영향을 분석하였다. 또한 열처리 온도에 따른 Si 입자들의 분포와 크기가 마모 특성에 미치는 영향을 분석하였다.

2. 실험 방법

2.1 실험재료와 Si 분말 층의 준비

레이저 클래딩을 위한 모재로는 두께 5 mm의 상업적으로 순수한 A1050 Al 합금을 사용하였다. 모재의 표면은 #220 사포로 연마한 후 초음파 세척하였다. 클래딩 분말로는 Aldrich 사에서 제조한 순도 99.0% 이상, 분말입도 325 mesh 이하(90% 이상이 44μm 이하)의 순수한 Si 분말을 사용하였다. 클래드 층은 단순히 Al-Si 조성을 가지기 때문에 해석이 비교적 간단하다.

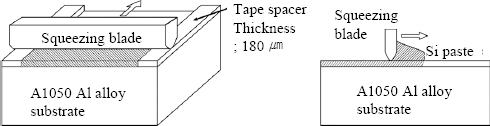

Si 분말은 유기용제와 혼합하여 Si 페이스트로 제작하였다. 페이스트를 프린팅(printing)하는 방법은 Fig. 1에서 보여준다. 180 μm 두께의 단단한 plastic tape를 모재의 양쪽 끝에 부착하였다. Blade를 사용하여 페이스트를 모재 표면에 고르게 프린트하였다. Si 페이스트 층의 두께는 tape의 두께를 달리하여 쉽게 조절할 수 있다.

페이스트 층의 유기용제는 150 °C 정도로 가열하여 증발시켰다. 남겨진 Si 분말 도포면에 펄스형 Nd:YAG 레이저를 조사하여 Si 분말과 A1050 모재를 합금화시켜 Al-Si 합금층을 형성시켰다.

2.2 레이저 클래드 층의 제작과 열처리

레이저로는 파장 1064 nm를 가지는 펄스형 Nd:YAG 레이저를 사용하였다. 레이저 빔은 초점거리 203 mm의 집속렌즈로 집속하였다. 초점에서 측정한 용융 spot의 직경은 약 1.2 mm를 가졌다. Si 분말층 표면에 레이저 초점을 위치시키고, 넓은 면적을 주사(scanning)하였다. 주사선 간격은 0.5 mm로, 주사속도는 10 mm/s를 사용하였다. 이때 주사선 사이의 겹침(overlap)은 약 58%에 해당한다. 시험편 표면의 산화방지를 위하여 Ar 보호가스를 흘렸다. 레이저 출력은 펌핑전압은 260 V, 펄스주파수는 60 Hz, 펄스폭은 1.8ms를 사용하였다. Ophir사의 BA500 power meter로 측정한 평균출력은 281.5 W이다.

레이저 클래드된 시험편은 저항가열로 내에서 열처리하였다. 열처리는 300 °C, 400 °C, 500 °C에서 각각 5 시간 동안 하였다. 각 시험편들은 단면 미세조직 관찰을 위한 시험편과 마모시험을 위한 시험편으로 절단하였다. 단면 미세조직은 광학현미경과 전자현미경(SEM)에 의해 분석을 하였다. 각 시험편의 단면 클래드 층에 대하여 EDS 성분분석을 하였다.

2.3 마모시험 방법

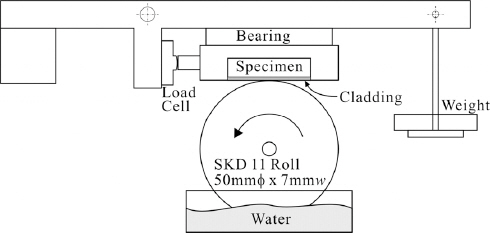

마모시험은 block-on-roll type의 마모시험기를 사용하였다. Fig. 2에서는 마모시험기의 개략도를 보여주며, Table 1에서는 마모시험 조건을 보여준다. 클래드 층은 #2000의 사포로 조심스럽게 연마하여 표면요철을 제거하였다. 상대 마모재로는 직경 50 mm, 폭 7 mm의 annealing된 상태의 SKD11 강으로 제작된 롤(roll)을 사용하였다. Roll의 마찰면은 마모시험 전에 선반에서 얇은 두께를 연삭가공하였다. 윤활재로는 물을 사용하였다. 마모시험 동안 시험편의 표면에 0.81 kg의 수직하중을 가하였으며, 805 rpm의 roll 회전속도를 사용하였다. 이때 접촉 표면에서 마찰속도는 2.1 m/s에 해당한다. 180 초(379 m) 동안 마모시킨 후 마모손실량을 측정하였다. 마모손실량은 마모시험 전·후의 무게차이로 측정하였다. 수직하중은 마모시험 전에 load cell을 사용하여 미리 측정하였으며, 수평하중은 load cell과 data acquisition 장치를 사용하여 실시간으로 측정하였다. 마찰계수는 수평하중/수직하중으로 환산하였다. 또한 마모시험 동안 ccd 카메라를 사용하여 roll의 표면을 실시간으로 촬영하였다.

3. 실험 결과 및 검토

3.1 클래드 층의 단면 미세조직 분석

Fig. 3에서는 시험편들의 단면에 대한 광학현미경 사진들을 보여준다. 저배율에서는 전자현미경보다 광학현미경 사진에서 클래드 층의 용융·응고 상태를 더 명확하게 보여준다. 클래드 층의 평균 두께는 약 170 μm가 얻어졌다. Fig. 3(a)에서는 클래딩된 그대로의 상태에서 단면 미세조직을 보여 준다. 각 레이저 펄스에 의한 용융·응고의 경계선들이 명확하게 관찰된다. 단면조직은 매우 미세하며 초정 Si 입자들은 거의 관찰되지 않는다. Fig. 3(b)는 300 °C에서 열처리한 시험편의 단면 미세조직을 보여준다. 역시 용융·응고의 경계선들이 구분되며, 초정 Si 입자들은 거의 관찰되지 않는다. Fig. 3(c)는 400 °C에서 열처리한 시험편의 단면 미세조직을 보여준다. 명암에서는 약간의 차이가 있으나, 여전히 용융·응고의 경계선들이 구분된다. Fig. 3(d)는 500 °C에서 열처리한 시험편의 단면 미세조직을 보여준다. 용융·응고의 경계선들이 완전히 없어졌으며, 비교적 큰 Si 입자들이 고르게 분포하고 있다.

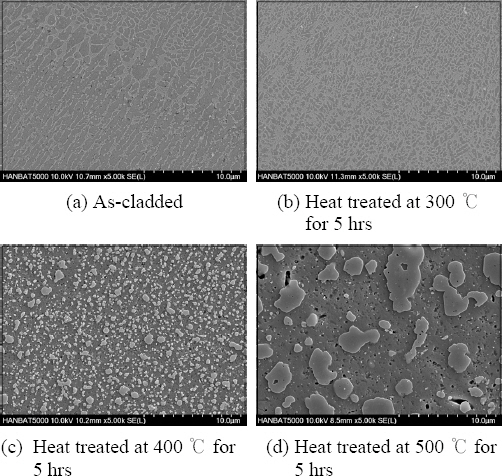

Fig. 4은 5000 배에서 찍은 전자현미경 사진들을 보여준다. 전반적인 미세조직의 차이를 구분할 수 있다. 넓은 면적에 대한 EDX에 의한 성분분석을 수행하였다. 위치에 따라 편차가 존재하였으나, 클래드 층의 평균조성은 Al-20.8%Si으로 과공정 Al-Si 조성을 가졌다. Fig. 4(a)의 클래딩한 그대로의 상태와 Fig. 4(b)의 300 °C에서 열처리한 상태에서의 미세조직은 큰 차이가 없어 보인다. Al 기지에 미세한 Si 그물망(network)이 고르게 분포한 전형적인 Al-Si 공정조직을 보여준다. Si cell들의 치수가 대부분 2 μm 이하의 매우 미세한 Al- Si 공정조직을 보여준다. 평균조성이 Al-20.8%Si으로서 공정조성(Al-12.6%Si)에 비해 Si 함량이 상당히 초과하여 존재한다. 그러나 일반적인 과공정 Al-Si 합금의 주조과정에서 나타나는 초정 Si 입자들은 거의 관찰되지 않았다. Al-Si 합금은 응고속도가 빠르면 Al 내에 Si의 용해도가 증가하며, 공정조성이 Si이 많은 방향으로 이동한다고 알려져 있다3,5,6). Fig. 4(c)는 400 °C에서 열처리한 시험편의 단면 미세조직을 보여준다. 광학현미경으로는 구분할 수 없었으나, Al-Si 공정조직이 완전히 사라졌다. 반면 Al 기지에 1 μm 이하의 미세한 Si 입자들이 고르게 분포하고 있다. Fig. 4(d)의 500 °C에서 열처리한 시험편에서는 비교적 큰 그러나 대부분 5 μm 이하인 Si 입자들이 고르게 분포하고 있다.

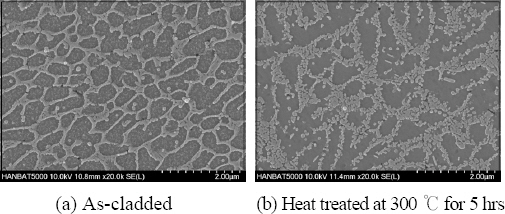

Fig. 5에서는 클래딩한 그대로의 시험편과 300 °C에서 열처리한 시험편의 고배율(x20000) 단면 미세조직을 보여준다. Fig. 5(a)는 클래딩된 그대로의 상태에서 단면 미세조직을 보여준다. Al-Si 공정조직에서 Si 그물망을 이루는 Si 입자들이 서로 연결되어 존재한다. Fig. 5(b)는 300 °C에서 열처리한 시험편의 단면 미세조직을 보여준다. Fig. 4(b)에서는 공정조직의 Si 그물망이 유지되는 것으로 보였다. 그러나 고배율에서 보면 미세한 Al-Si 공정조직은 유지되고 있으나, Si 그물망을 이루는 미세한 Si 입자(0.1 μm 이하)들이 서로 분리되어 존재한다.

3.2 마모시험 결과

Table 2에는 마모시험 결과를 수록하고 있다. 마모 특성을 비교를 위하여 A1050 모재에 대한 마모시험을 실시하였다. 역시 마모손실은 클래딩한 시험편들에 비해서 컸다. 반면 열처리하지 않은 클래딩한 그대로의 상태에서 마모손실이 가장 적었다. 열처리 온도가 증가할수록 마모손실은 증가하였다. 즉 열처리에 의해 Al-Si 공정조직이 사라지고, Si 입자들이 성장하면 내마모성은 감소하였다.

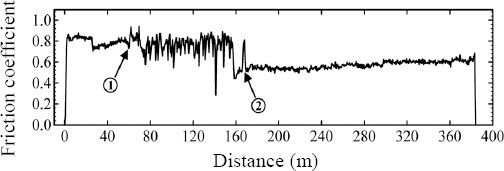

Fig. 6은 A1050 모재의 마모시험동안 측정한 마찰계수의 변화를 보여준다. 초기에는 평균 마찰계수가 0.8 정도로 높았으며, 마찰계수의 변동이 약간 존재하였다. 일정거리(①)에 이르면 마찰계수의 변동 폭이 크게 증가하기 시작하였다. 어느 거리(②)가 지나면 평균 마찰계수가 0.5 ∼ 0.6으로 낮아졌으며, 마찰계수의 변동 폭도 크게 줄어들었다.

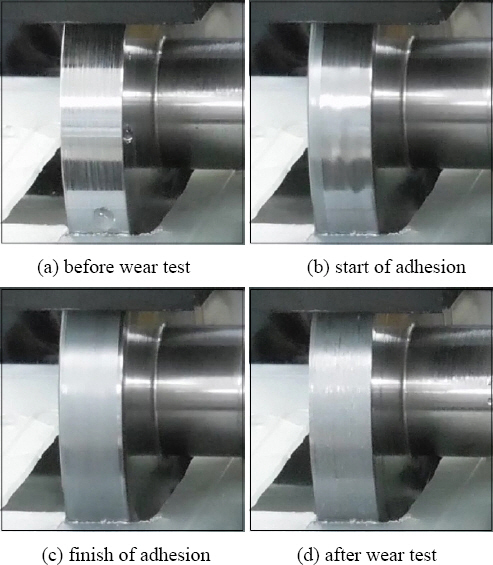

Fig. 7에서는 마모시험 동안 연속적으로 촬영한 roll 표면사진의 일부를 보여 준다. Fig. 7(a)는 마모시험 시작 전에 정지된 상태에서 찍은 사진으로, roll 표면은 매끈하고 균일하다. Fig. 7(b)는 마모시험 동안 마찰계수의 진동 폭이 증가한 지점(Fig. 6의 ① 지점) 바로 후에 찍은 roll 표면사진이다. 왼쪽 가장자리에서 A1050 합금 성분이 SKD 11 강의 roll 표면으로 응착(adhesion)에 의해 이전한 흔적이 보인다. Fig. 7(c)는 마찰계수의 진동 폭이 줄어드는 지점(Fig. 6의 ② 지점) 바로 전에 찍은 사진이다. A1050 합금 성분이 roll 표면의 거의 전체로 이전한 상태를 보여준다. Fig. 7(d)는 마모시험이 끝난 후 정지된 상태에서 roll 표면의 외관을 보여준다. 즉 Fig. 6의 ① 지점과 ② 지점 사이에 마찰계수의 진동 폭이 갑자기 증가한 것은 A1050 합금과 SKD11 강 사이에 응착마모(adhesive wear)가 심하게 일어난 때문으로 보인다. Fig. 6의 ② 지점 이후에는 마찰계수가 비교적 작으며 진동 폭이 크게 줄어든 것은 응착마모가 끝나고 연삭마모(abrasive wear)가 주도적으로 일어나기 때문으로 보인다. A1050 모재는 응착마모가 일어나는 동안에 가장 큰 마모손실이 발생하는 것으로 보인다. SKD11 roll 표면이 응착마모에 의해 모두 A1050 합금으로 덮힌 후, 연삭마모가 일어나는 동안에는 마모손실이 작은 것으로 보인다.

Fig. 8은 레이저 클래딩한 시험편들의 마모시험동안 마찰계수의 변화를 보여준다. Fig. 8(a)는 열처리하지 않은 시험편의 마모시험 동안 마찰계수의 변화를 보여준다. 마모시험 내내 마찰계수는 거의 0.5로 일정하게 유지하였으며, 마찰계수의 변동 폭도 작게 유지하였다. Fig. 8(b)는 300 °C에서 열처리한 시험편의 마모시험 결과로서 마찰계수와 마찰계수의 변동 폭은 열처리하지 않은 시험편과 거의 동일하다. Fig. 8(c)는 400 °C에서 열처리한 시험편의 마모시험 결과이다. 초기에는 평균 마찰계수가 0.6 정도로 일정하며, 마찰계수의 변동 폭은 작게 유지하였다. 그러나 어느 거리 마모 후에 갑자기 마찰계수의 변동 폭이 크게 증가하였다. 일정거리 마모 후에 다시 마찰계수는 거의 0.6 정도로 일정하게 유지하였으며, 마찰계수의 변동 폭도 다시 줄어들었다. Fig. 8(d)에서는 500 °C에서 열처리한 시험편의 마모시험 동안 마찰계수의 측정 결과이다. 마모의 초기에 마찰계수의 변동이 심하게 일어났다. 이 후 어느 거리 마모 후에는 마찰계수의 변동 폭이 작아졌으며, 거의 일정하게 유지되었다.

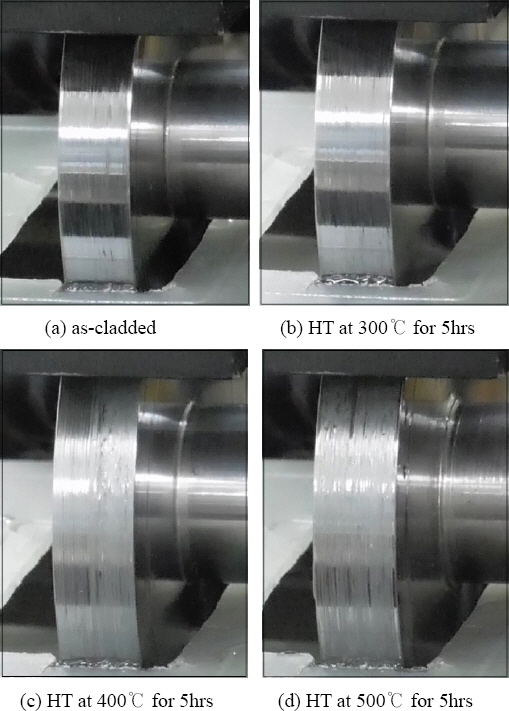

Fig. 9에서는 마모시험이 끝난 후 roll 표면사진들을 보여준다. Fig. 9(a)는 열처리하지 않은 시험편이며, Fig. 9(b)는 300 °C에서 열처리한 시험편의 마모시험 후 roll의 표면사진이다. Al의 응착 흔적이 거의 존재하지 않는다. 이것은 Fig. 8(a)과 Fig. 8(b)에서 마찰계수의 변동 폭이 작은 것과 잘 일치한다. 즉 마모시험 동안에 응착마모는 거의 일어나지 않았으며, 주로 연삭마모가 일어났음을 보여준다. Fig. 9(c)는 400 °C에서 열처리한 시험편의 마모시험 후 roll의 표면사진이다. Roll 표면의 오른쪽의 일부분에서 Al의 응착 흔적이 존재한다. Fig. 9(d)는 500 °C에서 열처리한 시험편의 마모시험 후 roll 표면사진이다. 전체 roll 표면에 Al의 응착 흔적이 존재한다. Fig. 8(c)과 Fig. 8(d)에서 마찰계수의 변동 폭이 큰 구간과 roll 표면사진에서 응착의 시작과 종료 지점이 잘 일치하였다. 400 °C와 500 °C에서 열처리한 시험편들은 초기에 응착마모가 상당히 일어났으며, 후반기에는 주로 연삭마모가 일어났음을 보여준다.

Fig. 4의 미세조직과 연관하여 보면, 매우 미세한 Si의 그물망으로 이루어진 Al-Si 공정조직으로 존재할 때 응착마모는 일어나지 않으며, 마모시험 내내 주로 연삭마모가 일어났다. 반면 열처리에 의해 Si 그물망 조직이 해체되어, Si 입자들이 분산되어 존재할 때 응착마모가 일어났다. 즉 Si 입자들이 미세한 Si 그물망으로 존재할 때는 roll 표면과 Al 기지 사이의 접촉을 차단하여 응착마모가 일어날 수 없었다. 반면 Si 그물망 구조가 해체되면, roll 표면과 Al 기지가 접촉할 수 있어 응착마모가 일어난 것으로 보인다. 그러나 마모조건(하중, 속도, 윤활제, 상대 마모재 등)이 달라지면 마모현상은 달라질 것으로 생각된다.

4. 결 론

본 연구에서는 펄스형 Nd:YAG 레이저에 의해 A1050 합금 모재 표면에 과공정 Al-Si 클래드 층을 제작하였다. 클래드 층의 열처리 온도에 따른 미세조직과 내마모 특성을 조사하였다.

1) 클래드 층은 약 Al-20.8%Si의 과공정 Al-Si 조성을 가졌다. 그러나 클래드 층의 미세조직에는 초정 Si 입자들이 거의 존재하지 않으며, 대부분 매우 미세한 Al- Si 공정조직이 존재한다. Al-Si 공정조직은 Al 기지에 0.2 μm 이하의 매우 미세한 Si 그물망으로 이루어졌다.

2) 클래드 층의 열처리는 300 °C, 400 °C, 500 °C에서 5 시간 동안 실시하였다. 300 °C에서 열처리한 시험편에서는 Al-Si 공정조직의 미세한 Si 그물망은 그대로 유지하였으나, Si 그물망의 Si 입자들은 서로 분리되었다. 400 °C에서 열처리한 시험편에서는 Al-Si 공정조직이 완전히 없어지고, 미세한 Si 입자들이 고르게 분산되었다. 500 °C에서 열처리한 시험편에서는 용융·응고의 불균질한 미세조직이 완전히 사라졌으며, Si 입자들은 비교적 크게 성장하였다.

3) 마모시험 결과에서 열처리하지 않은 시험편의 마모손실이 가장 작았으며, 열처리 온도가 증가하면 마모손실이 증가하였다. 열처리를 하지 않거나, 300 °C에서 열처리한 시험편에서는 응착마모가 일어나지 않았다. 반면 400 °C와 500 °C에서 열처리한 시험편에서는 초기에 응착마모가 일어났다. Al-Si 공정조직에서 미세한 Si 그물망이 유지되는 경우에 응착마모가 방지되었으며, 주로 연삭마모가 일어났으며, 내마모성도 우수하였다.

Acknowledgements

이 논문은 한밭대학교 대학회계 연구비를 지원을 받아 작성하였음