나노 솔더링 기술에 의한 Ag계 복합 잉크의 고속 소결

High-speed Sintering of Ag-based Composite Ink by Nano-soldering

Article information

Abstract

To develop a fast formation method of conductive films by liquid phase sintering using a normal reflow process, a composite ink was fabricated by mixing a commercial ink containing Ag particles of 60 nm size and Sn-58Bi nanoparticles of 40 nm average size. In addition, the composite ink was spin-coated and reflow soldered at the nanoscale, that is finally transformed into a conductive film. Although the sheet resistance in a film made of pure Ag nanoparticles was as high as 1.24 Ω/□ under the temperature profile with a peak temperature of 174°, the sheet resistance values after the addition of 0.003 g flux and Sn-58Bi nanoparticles became considerably low. In special, the sheet resistance decreased to the minimum values of 0.18 Ω/□ when the added amount of Sn-58Bi was 12 wt.%. Ag particles in a microstructure in the composite films grew into outstandingly big grains through agglomeration among the Ag particles by melting and wetting of Sn-58Bi and connectivity between the grains was also considerably enhanced. Meanwhile, the amount of unreacted Sn- 58Bi nanoparticles between the agglomerated grains increase and contact property between the agglomerated grains decrease when the added amount exceeded 12 wt.%, which gradually increasing the resistance. Excessive flux addition of 0.006 g increased the sheet resistance.

1. 서 론

도전성 잉크는 잉크젯 프린팅 및 기타 인쇄공정으로 기판 소재에 패턴 인쇄되어 가열 소결공정으로 도전 필름을 형성하는 소재로 도전 배선, 전극 및 안테나 패턴 형성 소재로 사용되고 있다1-2). 잉크젯 프린팅 및 기타 인쇄공정은 초미세 패턴이 아니라면 포토 리소그래피(photo lithography) 공정의 사용 없이 패턴 구현이 가능하여 공정의 가격 경쟁력이 우수하므로 주로 나노 입자들이 함유된 고가의 잉크 가격을 상쇄시킬 수 있다. 아울러 유연(flexible) 전기전자 모듈의 대중화가 급격히 진행되면서 이 에 적합한 roll-to-roll 제조 공정의 적용이 시도되면서 도전성 잉크의 사용은 향후 더욱 늘어날 것으로 기대된다3-6).

현재까지 도전성 잉크의 연구 방향은 저온 소결 및 저가격화의 크게 두 가지 방향으로 진행된 바 있다7-9). 저온 소결은 내열성이 낮은 저가 고분자 기판 및 소재의 적용이 가능하게끔 100° 중반 이하의 온도에서 소결성을 구현하는 것으로 최근에는 상온에서의 마이크로웨이브 및 광소결 기술까지 제시되고 있는 상황이다10-12). 도전성 잉크의 저가격화 연구는 Ag에 버금가는 전기적 특성을 가지나 저렴한 소재 가격의 장점과 낮은 내산화성 단점을 가지는 Cu 기반으로 진행된 바 있는데, 여기서도 가장 성공적인 결과로는 상온에서의 광소결 기술을 들 수 있다13). 즉, 대기 중 가열 소결공정 중 Cu 나노입자의 산화를 억제시키기가 매우 어려운 상황에서 상온 광소결 기술은 Cu 나노입자의 산화를 억제시키며 극도로 빠른 소결공정을 구현한다14).

그러나 광소결 기술은 현실적으로 특수한 플래쉬(flash) 발생 장치가 포함된 고가의 장비 사용이 필요하며, 공정에 매우 예민한 결과가 도출되는 특성으로 인해 품질의 재현성 확보가 어려운 단점이 있다15). 이에 FR4와 같은 내열성 복합소재에 적용하는 용도로 기존 가열 방식의 장비를 사용하면서도 소결시간을 크게 줄여 생산성을 월등히 향상시킬 수 있는 틈새 연구가 필요한 상황이다. 따라서 본 연구에서는 일반적인 리플로우(reflow) 오븐을 사용한 5분가량의 공정시간동안 소결이 가능한 복합(complex) 잉크를 제안하고 공정에 따른 생성 도전 필름의 전기전도도 및 미세조직 변화 결과를 보고하고자 한다. 즉, Ag 나노입자들이 함유된 기존 Ag 잉크 소재에 138°의 융점을 가지는 Sn-58 wt.% Bi 솔더 나노입자를 첨가한 후 이 솔더 나노입자의 리플로우 솔더링에 의한 액상 소결기구로 도전 필름을 형성시키고 그 특성을 평가하고자 한다.

2. 실험 방법

본 연구에 사용된 Ag 잉크(DGP 40LT-15C, metal content: 30.6 wt%, average particle size: 60 nm, ANP Co., Ltd.)는 Ag 나노 입자들이 분산된 형태의 잉크를, 나노 스케일의 솔더링을 구현하기 위한 Sn-58Bi 잉크(metal content: 50.3 wt%, Able Metal Co., Ltd.)는 아밀알콜(amyl alcohol) 용매에 Sn-58 wt.% Bi 합금 조성의 나노 입자들이 분산된 잉크를 각각 사용하였다. 두 종류의 잉크가 섞인 복합(composite) 잉크는 특정한 양의 플럭스(Indalloy Flux #1, Indium Corporation)에 Ag 잉크와 Sn-58Bi 잉크를 연속으로 투입한 후 호모게나이저(homogenizer, PRO 200, PRO Scientific Inc.)를 사용하여 2분간 균일 혼합하였다. 복합 잉크는 Ag 잉크와 Sn-58Bi 잉크의 무게비에 따라 다양한 종류로 제조되었다.

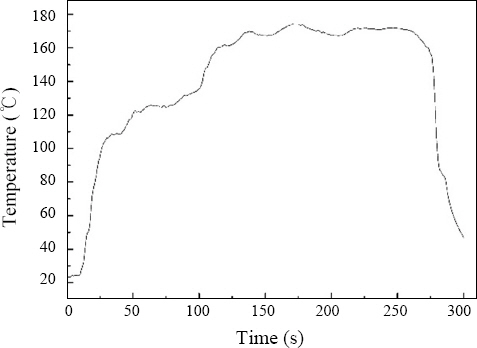

박막 형성을 위한 제조 잉크의 코팅은 스핀 코터(spin coater, Spin-1200D, Midas System Co., Ltd.)를 사용하여 Si 웨이퍼 위에서 실시하였다. 코팅 과정은 세 가지의 스텝으로 연속 진행되었는데, 첫 번째와 두 번째 스텝은 각각 500 rpm 및 1000 rpm에서 5초간 진행하였고, 세 번째 스텝은 2000 rpm에서 30초간 진행하였다. 순수 Ag 잉크의 열소결 및 리플로우 솔더링에 의한 복합 잉크의 액상 소결은 컨베이어 타입의 리플로우 오븐을 사용하여 실시되었다. 이때 적용된 온도 프로파일(profile)은 Fig. 1과 같았는데, 그 피크(peak) 온도는 174°였으며, 승온 및 냉각을 포함한 총 공정시간은 약 5분이었다.

소결 박막의 전기적 특성을 평가하기 위해 sourcemeter(2400, Keithley Instruments Inc.)와 연결된 4-point probe를 사용하여 박막의 면저항을 측정하였다. 사용한 잉크들 내 입자들의 크기 및 형태 관찰과 소결 박막의 표면 및 단면 형상과 미세조직을 관찰을 위해 전계 방출 주사전자현미경(field emission-scanning electron microscope, FE-SEM, 6700, JEOL) 관찰을 실시하였다. 연마 과정에서 발생할 수 있는 조직의 왜곡을 방지하기 위해 박막의 단면은 시편을 물리적으로 판단시킨 후 관찰하였다.

3. 실험 고찰

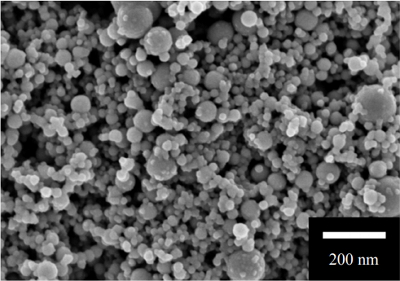

Fig. 2는 나노 스케일의 솔더링을 위해 본 연구에서 사용된 Sn-58Bi 잉크 내 Sn-58Bi 입자를 주사전자현미경으로 관찰한 결과이다. 각 입자들은 다소 불규칙한 형상의 구형들이었고 40 nm의 평균 크기를 나타냈지만, 편차가 매우 큰 입도 분포를 나타내었다. 본 잉크 및 나노입자는 특정 용매 내에서 벌크(bulk) 합금을 전극으로 사용하여 아크를 발생시키며 순간적으로 전극 표면을 기화 및 용융시킨 후 용매에 의해 냉각, 응고시키는 consumable-electrode direct current arc(CDCA)법으로 제조하였는데16,17), 본 Sn-58Bi 입자의 제조에서는 아밀알콜(amyl alcohol) 용매를 사용하였고, 아크를 주기적으로 생성시키는 연속 공정을 적용하였다.

Fig. 3은 순수 Ag 잉크만을 스핀 코팅한 후 Fig. 1의 온도 프로파일을 적용하여 소결한 필름의 표면 및 단면 미세조직이다. 간혹 막대 형상의 입자들이 관찰되기는 하나 평균 크기 60 nm 수준의 초기 다면체 Ag 입자들이 충분히 소결되지 않은 형태로 존재하는 것이 관찰되었다. 즉, Fig. 3(b)의 단면 조직상으로는 순수 Ag 입자들간의 소결이 어느 정도 진행되어 필름 형상이 구현된 것을 확연히 관찰할 수 있었으나, Fig. 3(a)의 표면 조직에서는 소결에 의한 입자들간의 agglomeration 및 neck의 형성이 거의 관찰되지 않았다. 이와 같은 단면과 표면 조직간의 큰 차이는 중력 효과로 인해 수직으로의 입자간 접촉이 원활한 조건에 기인한 것으로 분석된다. 이러한 Ag 필름의 표면 면저항 값은 1.24 Ω/□이었다.

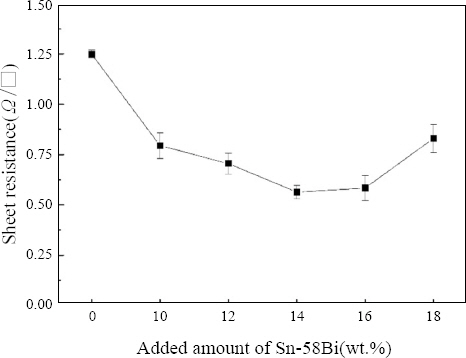

Fig. 4는 0.003 g의 플럭스를 첨가한 상황에서 Fig. 1의 온도 프로파일을 적용하여 리플로우 소결 시 Sn- 58Bi의 첨가량에 따른 형성 필름의 표면 면저항 값 변화이다. 이 경우 단지 2 wt.% Sn-58Bi 첨가 상황에서도 순수 Ag 잉크만을 사용한 경우보다 월등히 낮은 0.44 Ω/□의 면저항 값이 얻어졌으며, Sn-58Bi의 첨가량을 12 wt.%까지 증가시키는 동안 그 면저항은 지속적으로 감소하는 결과를 나타내어 면저항 값은 0.18 Ω/□까지 감소하였다. 그러나 12 wt.% 이후 20 wt.%까지 Sn-58Bi를 증가시킬 경우는 면저항 값이 지속적으로 상승하는 결과가 관찰되었다. 결과적으로 20 wt.%까지 Sn-58Bi를 첨가시킨 모든 경우에서 순수 Ag 잉크 대비 유의차를 가지는 비저항 값의 감소가 확인되어 Sn-58Bi의 사용으로 유도하고자 했던 나노 솔더링 효과와 이에 따른 미세조직의 변화가 예상되었다.

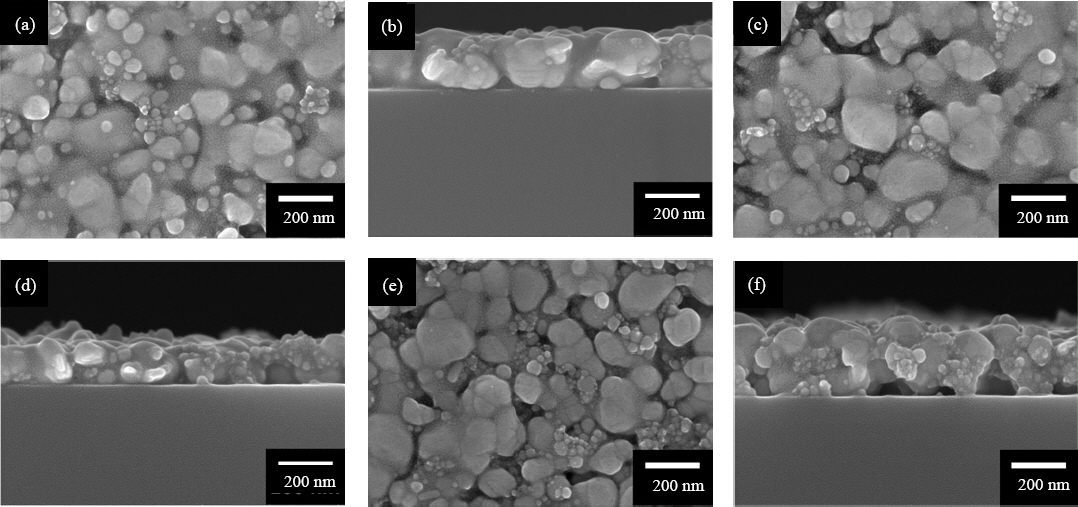

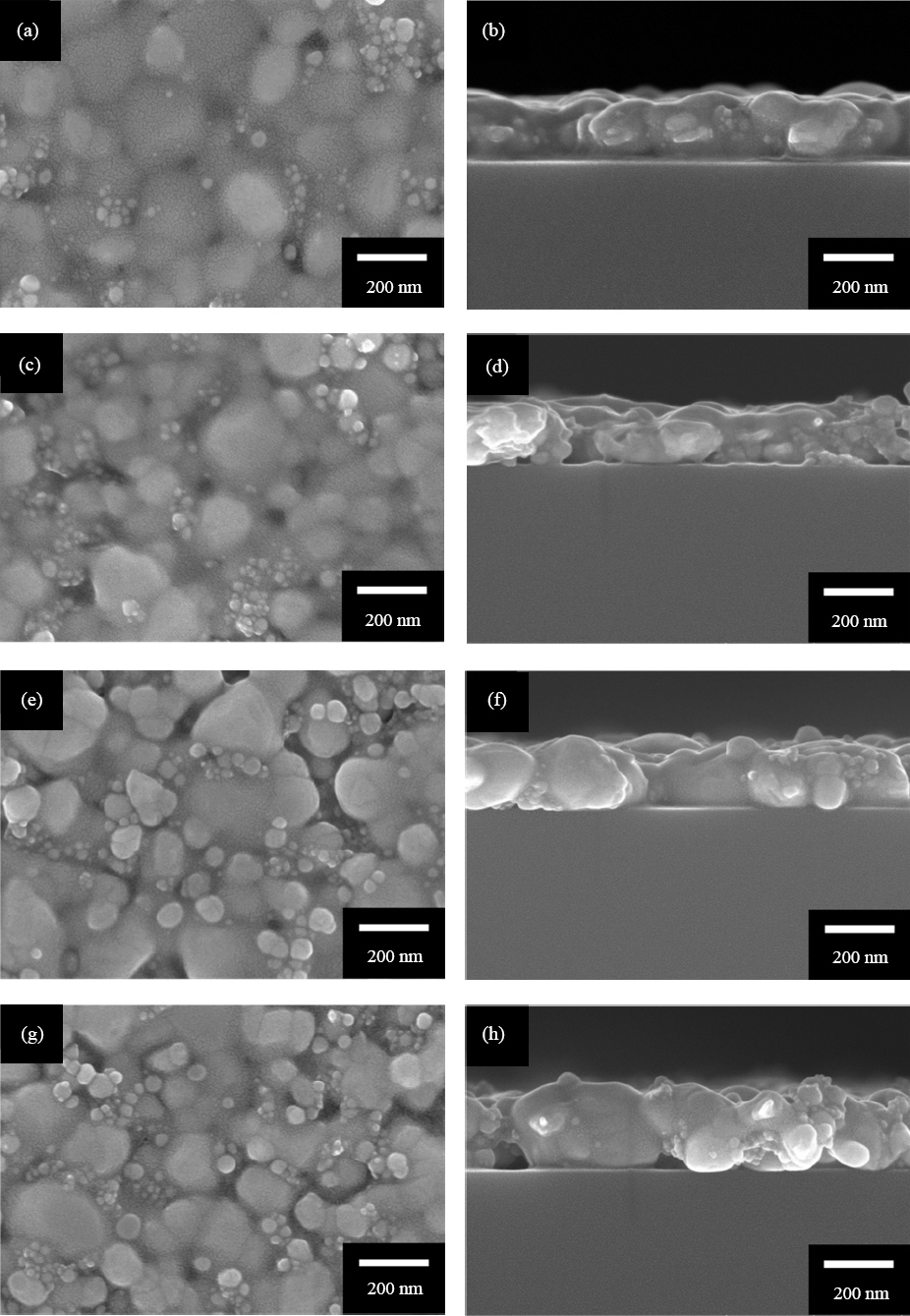

Fig. 5는 0.003 g의 플럭스를 첨가한 상황에서 Sn- 58Bi의 첨가량에 따른 형성 필름의 표면 및 단면 미세조직을 보여준다. 2 wt.%의 Sn-58Bi가 첨가된 필름에서부터 20 wt.%의 Sn-58Bi가 첨가된 필름까지 모든 미세조직에서 순수 Ag 필름이었던 Fig. 3과는 달리 Ag 입자들이 용융된 Sn-58Bi 입자들에 의해 응집(coarse- ning)되면서 평균적으로 월등히 큰 결정립들로 성장하는 한편 그 결정립들간의 연결성도 확연히 개선된 결과가 관찰되었다. 즉, 표면 이미지의 경우 성장한 입자들끼리 결정립계를 형성하며 촘촘히 배치된 조직이었고, 단면 이미지의 경우도 용융체 흔적에 의해 매끈한 외형의 표면 및 파면이 관찰되었다. 따라서 첨가된 Sn-58Bi 입자들이 용융되며 액상 소결의 기구로 Ag 나노입자들을 응집시키는 과정을 통해 조대 입자들 간의 접촉이 공극이 최대한 배제된 상태로 이루어지고, 단위 면적당 접합 계면의 수도 감소한 최종 관찰 조직은 순수 Ag 필름에 비해 우수한 전기전도도를 나타낼 것으로 예상할 수 있었다.

SEM image showing (a, c, e, g) surface and (b, d, f, h) cross-section morphologies of Ag-based films made with different amounts of Sn-58Bi when 0.003 g flux was added: (a, b) 2, (c, d) 12, (e, f) 16, and (g, h) 20 wt.%

한편 성장 입자들 사이사이에는 불규칙적인 분포로 미세한 입자들이 잔존하였는데, 이들은 그 크기로 볼 때 Sn-58Bi 입자들로 분석된다. 이러한 입자들의 양은 Sn-58Bi의 첨가량이 증가할수록 더욱 많이 잔존하는 경향이 확인되었는데, 플럭스의 첨가에도 불구하고 궁극적으로 Sn-58Bi 입자 표면의 완전히 산화막이 제거되지 않아 온도 프로파일 적용 시 입자 내부는 용융되었지만 궁극적으로 Ag 나노입자에 wetting되며 Ag 나노입자들의 응집에 참여하지 못한 입자로 분석되었다. 따라서 Sn-58Bi를 12 wt.%까지 첨가하는 경우에서는 Sn-58Bi 용융량이 증가하며 유도하고자 했던 액상 소결에 의한 Ag 입자들의 응집 및 접촉성이 최대가 되며 면저항 값이 지속적으로 감소하는 것으로 분석된다. 반면 12 wt.%를 초과하는 양으로 Sn-58Bi 양을 증가시키며 첨가하는 경우에서는 응집 결정립들 사이에 분포하는 미반응 Sn-58Bi 입자들이 양이 증가하면서 응집 결정립들 사이의 접촉성이 점차 감소하며 면저항 값이 점차 증가하는 것으로 해석된다. 즉, Sn-58Bi 입자들이 잔존하는 부분에서는 단위 면적 당 접합 계면의 수가 늘어나면서 미세 공극들이 다량 생성되므로 응집 입자들 간의 접촉 저항이 크게 증가하거나 전기적 전도 특성을 잃게 되므로 전기적 연결 길목(path)에 병목현상(bottleneck phenomenon)이 발생하며 전기전도도가 감소하게 될 것이다.

첨가되는 플럭스 양의 영향을 알아보기 위해 플럭스 첨가량을 증가시킨 상태에서 Fig. 4 중 면저항 값이 가장 우수한 Sn-58Bi 첨가량 구간이었던 10~14 wt.%를 중심으로 동일한 실험을 실시해 보았다. Fig. 6은 0.006 g의 플럭스를 첨가한 상황에서 Fig. 1의 온도 프로파일을 적용하여 리플로우 소결 시 Sn-58Bi의 첨가량에 따른 형성 필름의 면저항 값 변화이다. 이 경우도 역시 Sn-58Bi 첨가 시 순수 Ag 잉크만을 사용한 경우보다는 확연히 낮은 면저항 값이 관찰되었는데, 세부적으로도 10 wt.%로부터 14 wt.%까지는 Sn-58Bi 첨가량이 증가함에 따라 그 면저항이 점차 감소하여 0.56 Ω/□의 최소값이 측정되었으며, 14 wt.% 이후로는 Sn-58Bi 첨가량이 증가함에 따라 면저항이 점점 증가하는 유사한 경향이 관찰되었다. 그러나 0.006 g 플럭스 첨가 조건은 0.003 g 첨가 조건에 비해 전체적으로 면저항의 감소 정도가 크지 않았다.

Fig. 7은 0.006 g의 플럭스를 첨가한 상황에서 Sn- 58Bi의 첨가량에 따른 형성 필름의 표면 및 단면 미세조직을 보여준다. 이러한 플럭스량 첨가 조건에서의 미세조직들은 Fig. 5의 표면 및 단면 조직에 비해 용융에 의한 매끄러운 조직의 형성 정도가 덜하면서 대체적으로 생성 조대 입자들의 외형이 뚜렷이 관찰되어 조대 입자들간의 접촉성이 떨어지는 경향이 관찰되었는데, 이는 0.003 g 첨가 조건에 비해 액상 소결이 상대적으로 잘 구현되지 않았음을 의미한다. 따라서 0.006 g의 플럭스를 첨가한 경우에서 관찰된 미세조직들은 제조 필름의 상대적으로 높은 면저항 값 결과들과 잘 일치하는 것으로 해석된다. 미세조직 관찰만으로는 최적량 이상의 플럭스를 첨가한 경우에서 발생한 액상 소결성의 감소 원인을 명확하게 제시할 수 없지만, 다음과 같이 간접적으로 그 원인을 분석해볼 수 있다. Fig. 5와 7의 동일한 Sn-58Bi 첨가량 조건 필름간의 표면 및 단면 미세조직 관찰 상으로는 Fig. 7의 필름들에서 보다 많은 미세 Sn-58Bi 입자들이 관찰되는 등 플럭스가 더 많이 첨가되었는데도 미세 Sn-58Bi 나노입자들의 용융 후 결합 현상은 오히려 나빠진 것으로 평가되었는데, 이는 플럭스 내 레진(resin)과 같은 성분이 입자들 사이에 개제되면서 용융 입자들 간의 결합을 방해한 것으로 분석된다. 마이크로 입자들을 사용한 솔더링 시 입자들 사이에 플럭스 성분이 개제되더라도 입자 크기에 비해 매우 얇은 입자간 간격은 입자 표면의 산화막이 제거되고 용융되는 순간 쉽게 극복되면서 서로 접촉하여 결합하면서 합쳐진다. 반면 본 연구와 같은 나노입자들을 사용하는 솔더링 시 입자들 사이에 플럭스 성분이 개재되었을 때 입자간 간격은 입자 크기에 비해 많이 두꺼운 상황이며, 나노입자의 미약한 질량은 높은 점도의 플럭스를 통과하여 입자들 간의 접촉할 확률을 크게 감소시키면서 결합하지 않을 수 있다. 더구나 본 시스템과 같이 용융되지 않는 Ag 나노입자들이 지배적으로 분포하는 상황에서는 대류에 의한 Sn-58Bi 나노입자들의 움직임이 정체되고, 따라서 가속을 받을 수 없으므로 플럭스를 통과하여 입자들 간의 접촉할 확률은 더욱 감소할 것이다. 궁극적으로 나노 부피의 Sn-58Bi 입자들끼리 잘 결합되지 않으면 개별 Sn-58Bi 입자가 Ag 입자에 wetting된다고 하더라도 용융 Sn-58Bi가 조대 입자들 사이에 연속적으로 존재하며 구현되는 액상 소결과는 다르게 조대 입자들 간의 접촉성이 떨어지며 필름의 비저항 값을 증가시키게 될 것이다. 따라서 본 시스템에서와 같이 솔더 나노입자의 리플로우 솔더링 시 과도한 플럭스의 첨가는 솔더 나노입자의 용융 후 결합 거동에 오히려 악영향을 미친 것으로 분석된다.

4. 결 론

평균 직경 60 nm의 나노입자를 함유하는 기존 Ag 잉크에 평균 직경 40 nm의 Sn-58Bi 나노입자를 첨가한 복합 잉크를 제조하여 스핀 코팅법으로 코팅층을 형성하고 리플로우(reflow) 오븐을 사용하는 5분가량의 일반적인 리플로우 공정으로 액상 소결기구에 의한 도전 필름을 형성시켜 필름의 전기전도도 및 미세조직 변화를 관찰하였다. 주요 공정변수는 플럭스 및 Sn-58Bi 나노입자의 첨가량이었다. 174°의 피크 온도를 가지는 리플로우 프로파일 적용 후 순수 Ag 필름의 면저항 값은 1.24 Ω/□이었지만, 0.003 g의 플럭스와 Sn- 58Bi를 첨가한 경우 월등히 낮은 영역에서의 면저항 값이 측정되었으며, 12 wt.% Sn-58Bi 첨가 시 그 면저항 값은 0.18 Ω/□까지 감소하였다. 입자들 간의 소결성이 미미했던 순수 Ag 필름과는 달리 이러한 복합 잉크 필름의 미세조직에서는 Ag 입자들이 용융된 Sn- 58Bi에 의해 응집되면서 월등히 큰 결정립들로 성장하고, 그 결정립들 간의 연결성도 확연히 개선됨이 관찰되었다. 12 wt.%를 초과하여 Sn-58Bi를 첨가하는 경우는 응집 입자들 사이에 분포하는 미반응 Sn-58Bi 입자들이 양이 증가하면서 응집 결정립들 사이의 접촉성이 점차 감소하며 면저항 값이 점차 증가하는 것으로 분석되었다. 플럭스 양을 0.006 g으로 증가시킨 경우에서 Sn-58Bi 첨가 시 순수 Ag 필름보다는 낮은 면저항 값이지만 0.003 g 플럭스 첨가 조건보다는 비저항 값들이 높게 측정되었는데, 이는 플럭스 내 레진과 같은 성분이 입자들 사이에 개제되면서 용융 입자들 간의 결합이 방해된 원인으로 해석된다. 즉, 솔더 나노입자의 리플로우 솔더링 시 과도한 플럭스의 첨가는 솔더 나노입자의 용융 후 결합 거동에 악영향을 미칠 것으로 분석되었다.

후 기

이 연구는 서울과학기술대학교 교내 학술연구비 지원(2017-1074)으로 수행되었습니다.