금속 분말의 레이저 적층 시 표면 및 단면 특성에 관한 연구

A Study on the Characteristics of Laser Deposition Surface and Cross-section for Metal Powder

Article information

Abstract

In this study, we compared the physical and chemical properties evaluation for each size in the SUS316L metal powder produced by water atomization and gas atomization. and we analyzed the experimental data in order to find the basis of a suitable metal powder (SUS316L) for DED (Direct Energy Deposition) processing. Also it evaluated the properties of each layered surface and cross section according to the number of deposition and deposition speed. In the result of optical microscopy measurements, the metal powder by water atomization was the crack generated between the deposition layer, the deposition layer was poor quality. However, metal powder by gas atomization was obtained a relatively good deposition results than metal powder by water atomization.

1. 서론

최근 3D 프린팅 기술이라 널리 알려진 적층가공기술 (Additive Manufacturing Technology)이 전례 없는 주목을 받고 있다. 이 기술은 재료를 자르거나 깎는 방식의 전통적인 생산방식인 선삭, 밀링, 절삭가공 (Subtractive Manufacturing)과 달리 디지털 설계도면을 바탕으로 폴리머, 세라믹 또는 금속 재료의 연속된 층을 적층시킨 후, 경화과정을 통하여 3차원 제품을 생산하는 기술이다. 본 기술은 생산성을 높이고 비용을 절감할 수 있으며, 복잡한 형상 제조 능력을 바탕으로 고성능의 최적화된 디자인 구현이 가능하다1-2).

현재 3D 프린팅의 대표적인 금속 적층제조 공정은 분말소결 (Power Bed Fusion, PBF) 공정과 직접용착 (Direct Energy Deposition, DED) 공정 두 가지로 나뉜다. PBF 공정의 경우, 모재 분말층 위에 고에너지의 레이저나 전자빔을 선택적으로 조사하여 용융 결합시키며 층층이 형상을 쌓아 올린다. 이 공법의 경우 형상 자유도와 부품정밀도가 높은 장점이 있지만, 선택적 분말 소결 특성상 적층 밀도가 낮고, 용융 균일도 확보가 어려워 출력물의 강도와 재현 반복성이 떨어지는 단점이 있다. DED 공정은 금속 분말 등 재료를 적층부에 송급하면서 동시에 레이저 등의 고에너지로 용융하여 적층하는 방식이며, PBF 공정에 비해 강도와 재현 반복성이 향상되어 현재 연구가 활발하게 이루어지는 3D프린팅 기술이다3-4). DED 공정은 생산성이 높고 대형부품 적용에 유리하여 현재 고가의 부품에 대한 수리, 재생, 보강을 비롯하여 다품종 소량생산 부품 제조 등의 분야에 활용되고 있다. 특히 최근엔 항공, 우주, 에너지 분야의 복잡한 형상의 고기능성 합금 부품 제작을 위한 연구개발이 시도되고 있다5).

본 논문에서는 RTP (Rapid Thermal Process) 장비의 히터 블럭 소재인 철계 합금 금속분말(SUS316L)을 바탕으로 DED 공정에 적합한 분말소재 기준을 도출하고자 한다.

2. 실험 재료 및 방법

2.1 실험 재료

본 실험에서는 수분사 및 가스분사로 제조된 금속분말 (SUS316L)을 사이즈 (45 ~ 150 μm, 75 ~ 150 μm, 60 ~ 100 μm) 별로 사용하였다. SUS316 L은 극저탄소강으로 고온강도 및 용접한 상태에서 내입계내식성이 우수하기 때문에 공정변수에 따른 적층 표면 및 단면 특성을 알아보기 위해 사용하였다.

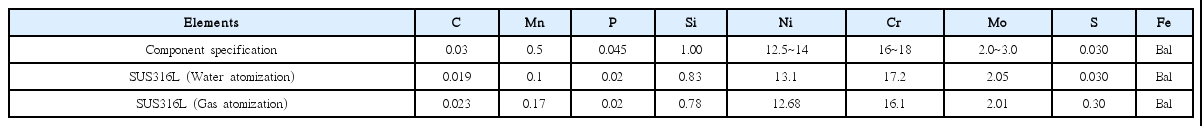

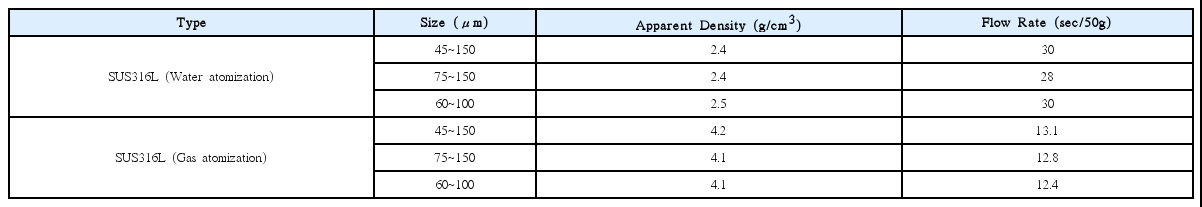

사용된 금속분말에 화학적, 물리적 특성평가를 비교 분석한 내용은 Table 1과 2에 나타내었으며, 구형도 및 입도분포 분석은 Fig. 1과 2와 같이 나타내었다. 실험에 사용된 기판의 크기는 100 × 50 × 10 mm이며, 탄소강 (S45C) 소재를 사용하였다.

SEM Shape image of 45~150 μm the metal powder (a) Water atomization powder, (b) Gas atomization powder

2.2 실험 방법

직접용착 적층장치 (RAM-1000, ㈜인스텍, 대한민국)를 사용하여 금속분말 사이즈에 따른 적층을 실시하였으며, 고정된 기본 조건으로는 레이저 출력은 700W와 분말 가스 투입량 2/min, coaxial 가스 투입량 4/min에서 적층을 실시하였다.

주된 공정변수로는 적층 속도 (3 g, 6 g, 9 g, 12 g, 15 g/min)와 적층 횟수 (1회, 3회, 5회)로 한정하였다. 실험 장치는 Fig. 3와 나타내었다.

적층 가공물은 광학현미경 (IX70, OLYMPUS, 일본)으로 표면 및 단면 관찰을 하였으며, 이를 통해 변수에 따른 특성을 평가하였다.

3. 실험 결과 및 고찰

3.1 적층 속도 변화

적층 속도는 레이저 출력과 분말 투입량에 비례하므로 분말 투입량이 증가하면 적층물에 높이 및 폭이 증가한다. 이를 바탕으로 직접용착 적층장치에 수분사 분말과 가스분사 분말을 사용하였을 때 각각에 물리적 특성, 구형성, 입도분포가 적층에 미치는 영향에 대해 분석하고자 한다.

먼저, 수분사 분말에 대한 사이즈 별로 표면 및 단면 특성을 Fig. 4와 5에 각각 나타내었다.

수분사 분말 적층 시 표면 및 단면 특성을 살펴보면, 분말 투입량이 증가해도 적층 높이에 큰 변화가 나타나지 않는다는 것을 볼 수 있다. 이는 분말이 각형 형상으로, 분말제어가 원활히 일어나지 않아 불규칙적으로 분말이 투입되어 나타나는 현상으로 보여 진다. 때문에 분말 투입량을 증가 시키더라도 적층 폭 및 높이의 변화는 불규칙적이며 변화가 거의 없는 경향을 보인다.

또한 분말 공급량은 모재와의 희석율과 높이를 제어하는 중요 변수이다. 일반적으로 분말 공급량이 증가함에 따라 적층 높이는 증가하고 희석률은 감소하는 경향을 나타내며, DED공정에서 형성되는 용융풀은 모재와 희석이 되지 않고 적층 재료의 순수성을 지키기 위해 가능한 작아야 한다. 즉, 레이저 열원을 가해 적층 시 모재가 가능한 적게 녹아야 하며, 이는 Dilution 길이가 작을수록 좋다. 수분사의 경우 Dilution 길이가 분말 투입량에 따라 다소 감소하기는 하나, 45 ~ 150 μm의 경우 오히려 Dilution 길이가 증가하며, 적층 및 클래딩 품질이 좋지 않음을 알 수 있다.

다음으로는 가스분사 분말의 사이즈별 표면 및 단면 특성은 Fig. 6, 7에 각각 나타내었다.

가스분사 분말 적층 시 표면 및 단면 특성을 살펴보면, 분말 투입량이 증가하면 적층 높이가 증가하면서 점차 희석률이 낮아지는 경향을 보이고 있다. 이는 분말 공급량이 증가할수록 단위 시간 및 면적당 공급되는 분말 밀도가 높아지고 이에 분말에 흡수되는 에너지가 증가하고 반면에 모재에 흡수되는 에너지양이 작아지기 때문이다. 또한 가스분사 분말의 경우 수분사 분말과 다르게 원활한 분말제어가 가능한 구형의 입자형상 때문으로 판단되며, 이와 같이 분말 제어가 원활하게 되면 적층 조건에 있어 여러 가지 공정변수를 통한 실험이 가능 할 것이다.

하지만, 가스 분사 분말 중에서도 입도분포가 좁은 사이즈 (60~100μm)에서는 불규칙적인 적층 경향성을 나타낸다. 이는 분말에 구형성 뿐만 아니라 입도분포 또한 중요한 인자라는 것을 알 수 있다.

3.2 적층 횟수 변화

적층 횟수에 따라 적층 높이는 증가한다. 하지만, 단순히 적층 높이가 아닌 적층 횟수에 따른 수분사 분말과 가스분사 분말 각각의 적층 품질 변화에 대해 분석하고자 한다. 이번 실험에서는 레이저 출력 (700W)과 분말 투입량 (6g/min)을 고정하여 진행하였다. 공정 변수는 금속분말 사이즈별로 1, 3, 5회까지 변화시켰으며, 1회 적층 시 레이저 초점 위치는 0.3mm씩 증가 시켰다.

먼저, 수분사 분말의 사이즈별로 표면 및 단면 특성을 다음 Fig. 8, 9에서 각각 나타내었다.

수분사 분말 적층 시 표면 및 단면 특성을 살펴보면, 적층 횟수가 증가하면 적층 높이도 증가하는 경향성을 볼 수 있다. 특히 적층 속도에 따라 분말 공급량이 일정치 못하였는데도 불구하고 가스분사 분말의 적층 높이와 비슷한 경향을 보인 것은 적층 횟수에 따른 레이저 초점거리 변화라고 판단된다. 또한 수분사 분말의 dilution 길이는 약 200 ~ 250μm으로 가스분사 분말보다 높게 나타났다.

적층물 내부에 생길 수 있는 기공은 용융풀이 급속하게 응고되는 과정에서 가스 기포 형성의 결과로 볼 수 있으며, 응고가 여러 지역에서 각각 다른 방향으로 진행된다면 그 과정에서 고립되어 내재된 공기가 배출되지 못하여 생성될 수 있다.

수분사 분말의 경우 입자의 형상이 가스분사 분말처럼 구형이 아니라 불규칙적인 형상을 가지고 있기에 적층 횟수가 증가하더라도 중첩 적층 중에 모재와 클래딩층 사이의 겹치는 경계면에서 기공발생 확률이 높을 것으로 판단된다.

다음으로는 가스분사 분말에 사이즈별 표면 및 단면 특성은 Fig. 10, 11에 각각 나타내었다.

가스분사 분말 적층 시 표면 및 단면 특성을 살펴보면, 적층 횟수가 증가하면 수분사 분말과 마찬가지로 적층 높이도 증가 하는 경향을 볼 수 있다. 특히, 앞서 가스분사 분말은 적층 속도에 따라 적층량이 증가하였기에 적층 횟수에 따른 적층량도 수분사 분말보다 높을 것으로 예상하였으나 실제 측정값은 유사하였다.

이는 적층 횟수에 따른 레이저 초점 거리 변화에 따라 일정 분말은 적층높이에 영향을 주고 일부 분말은 넓게 퍼짐에 따른 것으로 보이며, 최적의 적층 조건이 아닌 임의의 조건으로 적층하여 적층단면에 금속분말이 과다하게 적층되는 현상으로도 확인 할 수 있었다.

또한 일정한 레이저 출력 내에서 금속분말이 과다 공급되면 대부분의 에너지가 분말에 흡수되어 분말과 모재의 접합이 불연속적인 클래드층 형성의 원인이 되기에, 향후 최적의 조건으로 적층한다면 충분히 개선 될 수 있는 부분이라고 판단된다.

일반적으로 금속 분말의 경우 입도가 커질수록 결합상태가 우수하며, 기공률은 입도가 클수록 비례하는 경향을 보인다. 본 실험 결과 입도분포가 넓을수록 입도가 서로 다른 분말이 혼합되어 분말 사이의 빈 공간을 작은 입자가 채워주는 효과가 있기에 기공률이 낮아지는 것으로 보이며, 결합하고 있는 면적도 커지기 때문에 결합력도 동시에 증가하는 효과가 있을 것으로 판단된다. 가스분사 분말의 dilution은 약 100 ~ 150μm로 수분사 보다 희석률이 낮고 적층 품질이 좋음을 알 수 있었다.

앞서 말했듯이 가스 분사 분말 중에서도 입도분포가 좁은 사이즈 (60~100μm)에서는 다소 불규칙적인 적층 경향성을 나타내며, 수분사 분말이나 가스분사 분말을 5회 적층 시 적층 높이가 비슷한 경향을 보이는 것은 분말 투입량 뿐만 아니라 레이저 초점위치 변화도 중요한 공정 변수이기 때문으로 판단된다.

4. 결론

수분사 및 가스분사로 제조된 금속분말에 대하여 직접용착 적층 장치 (DED)를 이용하여 적층 실험을 하였으며, 모재와의 적층에 영향을 미치는 입자 사이즈(입도분포) 및 공정 변수를 변화하여 평가한 연구 결과를 정리하면 다음과 같다.

1) 입자가 매우 작고 고운 미분인 경우는 유동도가 매우 낮기에 DED 장비의 노즐을 막거나 분말공급장치로부터 분말공급량을 정밀하게 조절하기 어려운 단점이 있기에 적합하지 않았다.

2) 일반적으로 DED 공정은 PBF 공정과 달리 매우 저렴한 수분사 등 일반 산업용 분말도 충분히 사용 가능할 것으로 예상되었으나, 적층 실험 결과 내부 기공 등 품질이 좋지 못하며, 또한 불규칙하고 각형의 입자형상으로 인하여 분말공급 제어가 원활하지 못하고 적층률이 우수하지 못하였다.

3) DED 공정에 적합한 철계 금속분말 SUS316L은 가스분사 방식으로 제조된 45~150μm의 입도 분포가 넓은 일반 산업용 분말을 사용하는 것이 공정 시 적층 품질이 좋은 것을 확인하였다.

감사의 글

이 연구는 경북대학교 학술연구비 및 산업통상자원부 장비연계형 3D프린팅 소재기술개발 산업의 표면정밀도 7μm급 대형부품 직접제작용 금속 3D프린터 개발 사업의 지원을 받아 수행되었음