1. ņä£ ļĪĀ

2. ļŹ░ņØ┤Ēä░ ņĘ©ļōØ ļ░Å ņĀäņ▓śļ”¼

2.1 ņŗżĒŚś ļ░®ļ▓Ģ

Table┬Ā1

| Level \ Welding parameter | 1 | 2 | 3 | 4 | 5 | 6 |

| WFS(m/min) | 4 | 5 | 6 | 7 | 8 | 9 |

| Setting voltage (%) | 100/120/140 | |||||

| Fix variable | CTWD: 15mm Shielding gas: 99%CO2 25l/min | |||||

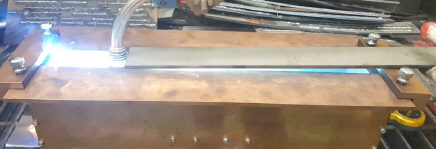

2.2 ņŗżĒŚś Ļ▓░Ļ│╝

2.2.1 ņŖżĒī©Ēä░ ņĖĪņĀĢĻ▓░Ļ│╝

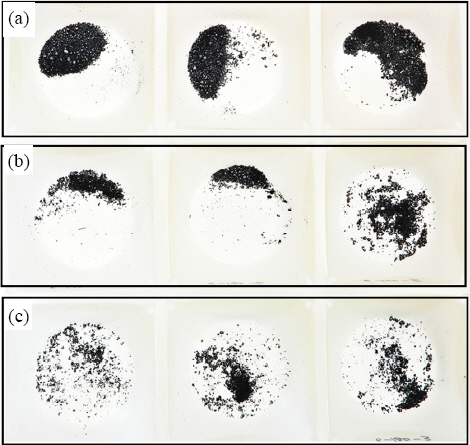

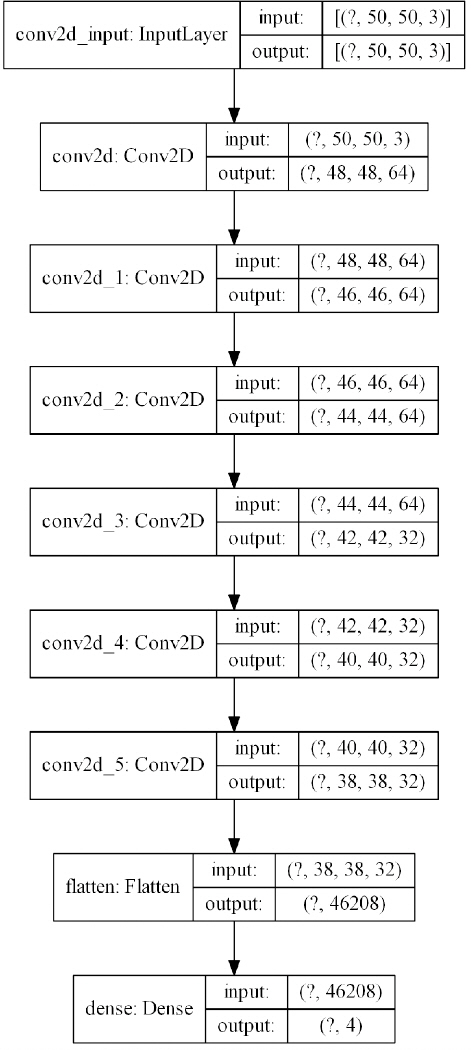

Fig.┬Ā2

Table┬Ā2

2.2.2 ĒīīĒśĢņĖĪņĀĢĻ▓░Ļ│╝

2.3 ļŹ░ņØ┤Ēä░ ņĀäņ▓śļ”¼

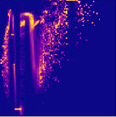

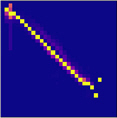

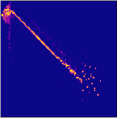

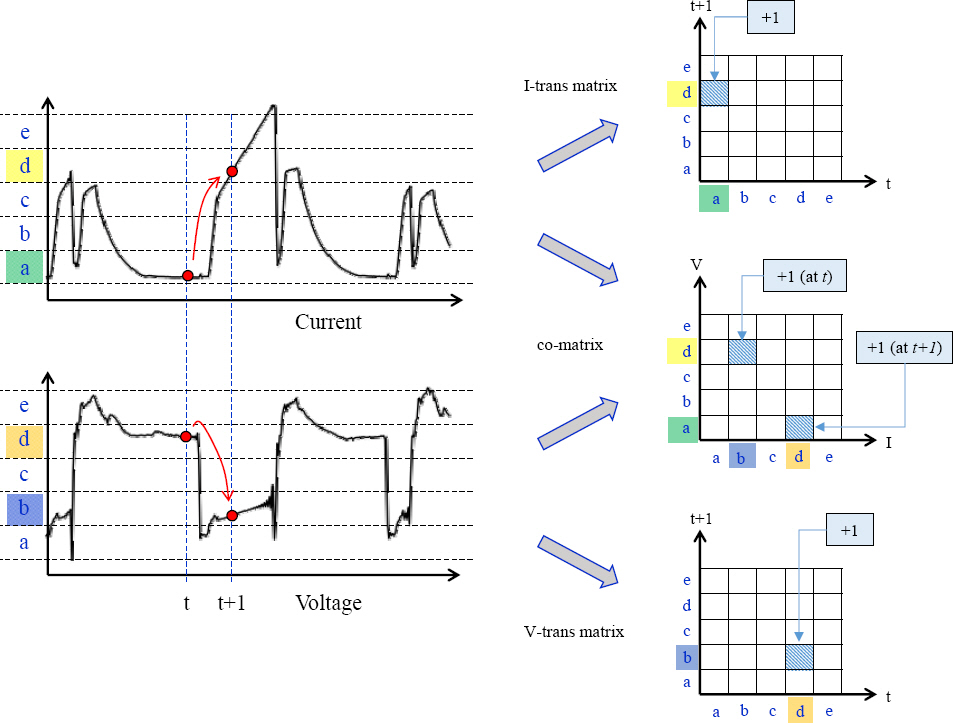

2.3.1 ļÅÖņŗ£ļ░£ņāØ Ē¢ēļĀ¼(co-ocurrence matrix)

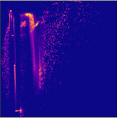

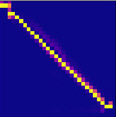

2.3.2 ņĀäņØ┤ Ē¢ēļĀ¼(transition matrix)

Table┬Ā3

| Resolution | 30├Ś30 | 100├Ś100 | 300├Ś300 |

|---|---|---|---|

| co- matrix |

|

|

|

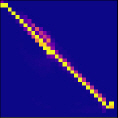

| I-trans matrix |

|

|

|

| V-trans matrix |

|

|

|

2.3.3 ļŹ░ņØ┤Ēä░ ņ”ØĻ░Ģ

3. Ļ▓░ Ļ│╝

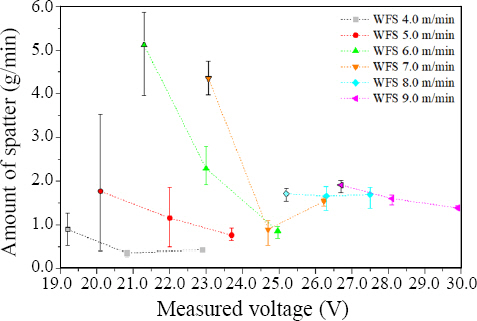

3.1 ļ¬©ļŹĖ ļ░Å ĒĢÖņŖĄ

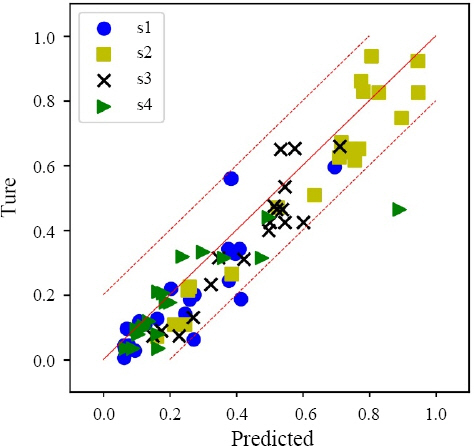

3.2 ņŖżĒī©Ēä░ ļ░£ņāØļ¤ē ņśłņĖĪ

Table┬Ā5

4. Ļ▓░ ļĪĀ

1) ļŹ░ņØ┤Ēä░ ņłśņ¦æ ņāśĒöīļ¦ü ņŻ╝ĒīīņłśĻ░Ć ļåÆņØĆ ņÜ®ņĀæĒīīĒśĢņØś ĒÜ©Ļ│╝ņĀü ĻĖ░Ļ│äĒĢÖņŖĄņØä ņ£äĒĢ┤ ņÜ®ņĀæĒīīĒśĢņØä 3Ļ░Ćņ¦Ć Ē¢ēļĀ¼ļĪ£ ļ│ĆĒÖśĒĢśļŖö ļŹ░ņØ┤Ēä░ ņĀäņ▓śļ”¼ĻĖ░ļ▓ĢņØä ņĀ£ņĢłĒĢśņśĆļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ ļŗ©ļØĮĒīīĒśĢņØś ĒŖ╣ņä▒ņØä ļéśĒāĆļé╝ ņłś ņ׳ļŖö ņØ┤ļ»Ėņ¦Ć ļŹ░ņØ┤Ēä░ļĪ£ ņĢĢņČĢņØ┤ Ļ░ĆļŖźĒĢśņśĆļŗż.

2) ļŹ░ņØ┤Ēä░ ļČäĒĢĀņØä ĒåĄĒĢ┤ ļŹ░ņØ┤Ēä░ļź╝ 2ļ░░ ņ”ØĻ░ĢĒĢĀ Ļ▓ĮņÜ░, ņŖżĒī©Ēä░Ļ░Ć ņØ╝ņĀĢņŻ╝ĻĖ░ļĪ£ ļ░£ņāØĒĢśļŖö Ļ▓āņØ┤ ņĢäļŗłĻĖ░ ļĢīļ¼ĖņŚÉ ļŹ░ņØ┤Ēä░ņØś ņŗĀļó░ļÅäļŖö ļé«ņĢäņ¦ĆĻ▓ī ļÉśņ¦Ćļ¦ī, ļŹ░ņØ┤Ēä░ņØś ņłśĻ░Ć ņ”ØĻ░ĆĒĢśņŚ¼ ņśłņĖĪņĀĢĒÖĢļÅäļź╝ ļåÆņØ╝ ņłś ņ׳ņŚłļŗż. ļśÉĒĢ£ ļé«ņØĆ ĒĢ┤ņāüļÅä(30├Ś30) ļ│┤ļŗż ļŹö ļ¦ÄņØĆ ņĀĢļ│┤ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö ļåÆņØĆ ĒĢ┤ņāüļÅä(50├Ś50)ņŚÉņä£ ņśłņĖĪ ņĀĢĒÖĢļÅäĻ░Ć ļåÆĻ▓ī ļéśĒāĆļé¼ļŗż.

3) ņÜ®ņĀæĒīīĒśĢņØä ņØ┤ļ»Ėņ¦ĆļĪ£ ņĢĢņČĢĒĢśņŚ¼ CNNņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĒĢÖņŖĄĒĢ£ Ļ▓░Ļ│╝, ņŖżĒī©Ēä░ ļ░£ņāØļ¤ē ņśłņĖĪņĀĢĒÖĢļÅä 88.2% ņØ┤ņŚłļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print