1. ņä£ ļĪĀ

Ļ│╝Ļ│ĄņĀĢ(hypereutectic) Al-Si ĒĢ®ĻĖłņØĆ ņĀĢņČ£ļÉ£ ņŗżļ”¼ņĮś(Si) ņ×ģņ×ÉņŚÉ ņØśĒĢ£ ļé┤ļ¦łļ¬©ņä▒Ļ│╝ ņ£żĒÖ£ņä▒ņØä ļÅÖņŗ£ņŚÉ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ļö░ļØ╝ņä£ Ļ▓Įļ¤ēĻ│╝ ļé┤ļ¦łļ¬©ņä▒ņØ┤ ņÜöĻĄ¼ļÉśļŖö ņé░ņŚģļČäņĢ╝ņŚÉ ļ¦ÄņØ┤ ņØæņÜ®ļÉśĻ│Ā ņ׳ļŗż

1). ĻĘĖļ¤¼ļéś Al-Si ĒĢ®ĻĖłņØĆ Si ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ļé┤ļ¦łļ¬©ņä▒ņØĆ ņ”ØĻ░ĆĒĢśļéś ņØĖņä▒ņØĆ Ļ░ÉņåīĒĢśļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż

2). ļö░ļØ╝ņä£ ņØĖņä▒ņØ┤ Ēü░ ņĢīļŻ©ļ»ĖļŖä(Al) ĒĢ®ĻĖł Ēæ£ļ®┤ņŚÉ ļé┤ļ¦łļ¬©ņä▒ņØ┤ ņÜ░ņłśĒĢ£ Ļ│╝Ļ│ĄņĀĢ Al-Si ĒĢ®ĻĖłņØä Ēü┤ļלļö®(cladding)ĒĢśļ®┤, ļé┤ļ¦łļ¬©ņä▒Ļ│╝ ņØĖņä▒ņØä ļÅÖņŗ£ņŚÉ ņ¢╗ņØä ņłś ņ׳ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņł£ņłśĒĢ£ Si ļČäļ¦ÉņØä ņ£ĀĻĖ░ņÜ®ņĀ£ņÖĆ Ēś╝ĒĢ®ĒĢśņŚ¼ ĒÄśņØ┤ņŖżĒŖĖ(paste)ļĪ£ ļ¦īļōĀ Ēøä, Al ĒĢ®ĻĖł ļ¬©ņ×¼ Ēæ£ļ®┤ņŚÉ ņ¢ćĻ▓ī ļÅäĒżĒĢśĻ│Ā, ļĀłņØ┤ņĀĆļź╝ ņĪ░ņé¼ĒĢśņŚ¼ ļ¬©ņ×¼ņÖĆ ĒĢ®ĻĖłĒÖöĒĢśļŖö ļ░®ļ▓ĢņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ļĀłņØ┤ņĀĆ Ēü┤ļלļö® ļ░®ļ▓ĢņØś ĒŖ╣ņ¦ĢĻ│╝ ņןŃåŹļŗ©ņĀÉļōżņŚÉ ļīĆĒĢ┤ņä£ļŖö ņØ┤ņĀäņØś ņŚ░ĻĄ¼ņŚÉņä£ ĻĖ░ņłĀĒĢśņśĆļŗż

3). ņØ┤ ļ░®ņŗØņŚÉ ņØśĒĢ£ ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņŚÉņä£ ĒåĄņāü 20 wt%SiņØä ņ¢╗ņØä ņłś ņ׳ļŗż. ļŹö Ēü░ Si ĒĢ©ļ¤ēņØä ņ¢╗ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļĀłņØ┤ņĀĆ ņČ£ļĀźņØä ņżäņØ┤Ļ▒░ļéś, ĒÄśņØ┤ņŖżĒŖĖ ļÅäĒż ļæÉĻ╗śļź╝ ņ”ØĻ░Ćņŗ£ņ╝£ņĢ╝ ĒĢ£ļŗż. ĻĘĖļ¤¼ļéś ņØ┤ļ¤¼ĒĢ£ ļ░®ļ▓ĢņŚÉ ņØśĒĢ┤ ņ¢╗ņ¢┤ņ¦ä Ēü┤ļלļö® ņĖĄņØĆ Ēæ£ļ®┤ņØ┤ ļČłĻĘĀņØ╝ĒĢśĻ▒░ļéś, ņØ╝ļČĆ Si ņ×ģņ×ÉļōżņØś ļ»ĖņÜ®ņ£ĄņØ┤ļéś, ņ£äņ╣śņŚÉ ļö░ļØ╝ ņĪ░ņä▒ņØś ļČłĻĘĀņØ╝ĒĢ©ņØ┤ ļ░£ņāØĒĢśņśĆļŗż

3,4). ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĀüņĀłĒĢ£ ļĀłņØ┤ņĀĆ ņČ£ļĀźĻ│╝ ĒÄśņØ┤ņŖżĒŖĖ ņĖĄ ļæÉĻ╗śļź╝ ņé¼ņÜ®ĒĢśļŖö ļ░śļ®┤, ļŗżņĖĄ ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņŚÉ ņØśĒĢ┤ Si ĒĢ©ļ¤ēņØä ņ”ØĻ░Ćņŗ£ĒéżļŖö ļ░®ļ▓ĢņØä ņŗ£ļÅäĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

2.1 Si ļČäļ¦É ĒÄśņØ┤ņŖżĒŖĖ ņĖĄņØś ņĀ£ņ×æ

ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØä ņ£äĒĢ£ ļ¬©ņ×¼ļĪ£ļŖö ļæÉĻ╗ś 5 mmņØś A1050 Al ĒĢ®ĻĖłņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ļ¬©ņ×¼ņØś Ēæ£ļ®┤ņØĆ #220 ņé¼ĒżļĪ£ ņŚ░ļ¦łĒĢ£ Ēøä ņ┤łņØīĒīī ņäĖņ▓ÖĒĢśņśĆļŗż. Ēü┤ļלļö® ļČäļ¦ÉļĪ£ļŖö Aldrich ņé¼ņŚÉņä£ ņĀ£ņĪ░ĒĢ£ ņł£ļÅä 99.0% ņØ┤ņāü, ļČäļ¦Éņ×ģļÅä 325 mesh ņØ┤ĒĢś(90% ņØ┤ņāüņØ┤ 44 ŃÄø ņØ┤ĒĢś)ņØś ņł£ņłśĒĢ£ Si ļČäļ¦ÉņØä ņé¼ņÜ®ĒĢśņśĆļŗż. Ēü┤ļלļö®ņØĆ ļŗ©ņł£Ē׳ Al-Si ņĪ░ņä▒ņØä Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ĒĢ┤ņäØņØ┤ ļ╣äĻĄÉņĀü Ļ░äļŗ©ĒĢśļŗż.

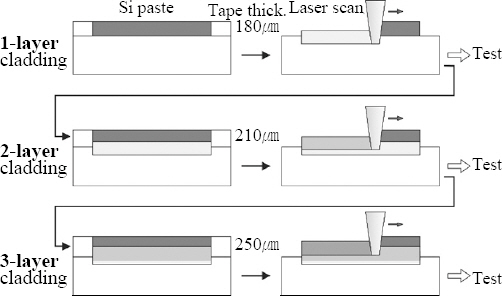

Si ļČäļ¦ÉņØĆ ņ£ĀĻĖ░ņÜ®ņĀ£ņÖĆ Ēś╝ĒĢ®ĒĢśņŚ¼ Si ĒÄśņØ┤ņŖżĒŖĖļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż. Si ĒÄśņØ┤ņŖżĒŖĖļź╝ Ēöäļ”░Ēīģ(printing)ĒĢśļŖö ļ░®ļ▓ĢņØĆ

Fig. 1ņŚÉņä£ ļ│┤ņŚ¼ņżĆļŗż. ņØ╝ņĀĢ ļæÉĻ╗śņØś ļŗ©ļŗ©ĒĢ£ plastic tapeļź╝ ļ¬©ņ×¼ņØś ņ¢æņ¬Į ļüØņŚÉ ļČĆņ░®ĒĢśņśĆļŗż. Bladeļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ĒÄśņØ┤ņŖżĒŖĖļź╝ ļ¬©ņ×¼ Ēæ£ļ®┤ņŚÉ Ļ│Āļź┤Ļ▓ī Ēöäļ”░ĒŖĖĒĢśņśĆļŗż. Si ĒÄśņØ┤ņŖżĒŖĖ ņĖĄņØś ļæÉĻ╗śļŖö tapeņØś ļæÉĻ╗śļź╝ ļŗ¼ļ”¼ĒĢśņŚ¼ ņēĮĻ▓ī ņĪ░ņĀłĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā1

A method of printing the Si powder paste

2.2 ļĀłņØ┤ņĀĆ Ēü┤ļלļö® ļ░®ļ▓Ģ

ĒÄśņØ┤ņŖżĒŖĖ ņĖĄņØś ņ£ĀĻĖ░ņÜ®ņĀ£ļŖö 150 Ōäā ņĀĢļÅäļĪ£ Ļ░ĆņŚ┤ĒĢśņŚ¼ ņ”Øļ░£ņŗ£ņ╝░ļŗż. ļé©Ļ▓©ņ¦ä Si ļČäļ¦É ļÅäĒżļ®┤ņŚÉ ļĀłņØ┤ņĀĆļź╝ ņĪ░ņé¼ĒĢśņŚ¼, Si ļČäļ¦ÉĻ│╝ ļ¬©ņ×¼ļź╝ ĒĢ®ĻĖłĒÖöņŗ£ņ╝£ Al-Si ĒĢ®ĻĖłņĖĄņØä ĒśĢņä▒ņŗ£ņ╝░ļŗż.

ļĀłņØ┤ņĀĆļĪ£ļŖö ĒÄäņŖżĒśĢ Nd:YAG ļĀłņØ┤ņĀĆļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņŚ░ņåŹĒśĢ ļĀłņØ┤ņĀĆņŚÉ ļ╣äĒĢ┤ ĒÄäņŖżĒśĢ ļĀłņØ┤ņĀĆļź╝ ņé¼ņÜ®ĒĢśļŖö Ļ▓ĮņÜ░ ļ¬©ņ×¼ņŚÉ ņ×ģņŚ┤ļ¤ēņØä ņżäņØ╝ ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ļŗż. ļĀłņØ┤ņĀĆ ļ╣öņØĆ ņ┤łņĀÉĻ▒░ļ”¼ 203 mmņØś ņ¦æņåŹļĀīņ”łļĪ£ ņ¦æņåŹĒĢśņśĆļŗż. ņ┤łņĀÉņŚÉņä£ ņĖĪņĀĢĒĢ£ ņÜ®ņ£Ą spotņØś ņ¦üĻ▓ĮņØĆ ņĢĮ 1.2 mmļź╝ Ļ░ĆņĪīļŗż

5). ļĀłņØ┤ņĀĆ ņ┤łņĀÉņØä Si ļČäļ¦ÉņĖĄ Ēæ£ļ®┤ņŚÉ ņ£äņ╣śņŗ£ĒéżĻ│Ā, ļäōņØĆ ļ®┤ņĀüņØä ņŻ╝ņé¼(scanning)ĒĢśņśĆļŗż. ņŻ╝ņé¼ņäĀ Ļ░äĻ▓®ņØĆ 0.5 mmļĪ£, ņŻ╝ņé¼ņåŹļÅäļŖö 10 mm/sļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņŻ╝ņé¼ņäĀ ņé¼ņØ┤ņØś Ļ▓╣ņ╣©(overlap)ņØĆ ņĢĮ 58%ņŚÉ ĒĢ┤ļŗ╣ĒĢ£ļŗż. ņŗ£ĒŚśĒÄĖ Ēæ£ļ®┤ņØś ņé░ĒÖöļ░®ņ¦Ćļź╝ ņ£äĒĢśņŚ¼ Ar ļ│┤ĒśĖĻ░ĆņŖżļź╝ ĒØśļĀĖļŗż. ļĀłņØ┤ņĀĆ ņČ£ļĀźņØĆ ĒÄīĒĢæņĀäņĢĢņØĆ 260 V, ĒÄäņŖżņŻ╝ĒīīņłśļŖö 60 Hz, ĒÄäņŖżĒÅŁņØĆ 1.8 msļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņØ┤ ņĪ░Ļ▒┤ņŚÉņä£ ņĖĪņĀĢĒĢ£ ĒÅēĻĘĀņČ£ļĀźņØĆ 281.5 WņØ┤ļŗż.

2.3 ļŗżņĖĄ ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØś ņĀ£ņĪ░

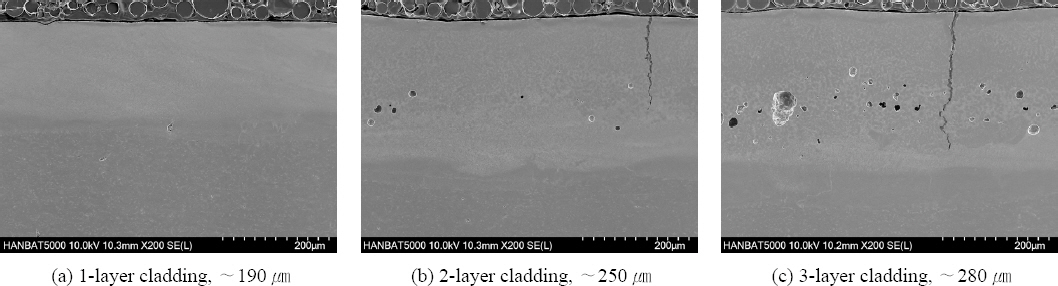

Fig. 2ņŚÉņä£ļŖö ļŗżņĖĄ ļĀłņØ┤ņĀĆ Ēü┤ļלļö®ņØä ņĀ£ņ×æĒĢśļŖö ļ░®ļ▓ĢņØä ņäżļ¬ģĒĢ£ļŗż. 1-layer(1ņĖĄ), 2-layer(2ņĖĄ), 3-layer(3ņĖĄ) Ēü┤ļלļö®ņØä ņĀ£ņ×æĒĢśņśĆļŗż.

Fig.┬Ā2

A method of multi-layer cladding

1-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 180 ŃÄø ļæÉĻ╗śņØś ĒöīļØ╝ņŖżĒŗ▒ ĒģīņØ┤Ēöäļź╝ ņé¼ņÜ®ĒĢśņŚ¼, A1050 Al ĒĢ®ĻĖłĒæ£ļ®┤ņŚÉ Si ĒÄśņØ┤ņŖżĒŖĖļź╝ ļÅäĒżĒĢ£ļŗż. Ļ▒┤ņĪ░ Ēøä Si ĒÄśņØ┤ņŖżĒŖĖ Ēæ£ļ®┤ņŚÉ ļĀłņØ┤ņĀĆļź╝ ņĪ░ņé¼ĒĢśņŚ¼ Ēü┤ļלļö® ņĖĄņØä ņĀ£ņ×æĒĢ£ļŗż. 2-layer Ēü┤ļלļö®ņØĆ 1- layer Ēü┤ļלļö®ņØś Ēæ£ļ®┤ņŚÉ 210 ŃÄø ļæÉĻ╗śņØś ĒģīņØ┤Ēöäļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Si ĒÄśņØ┤ņŖżĒŖĖļź╝ ļÅäĒżĒĢśĻ│Ā, ĻĘĖ ņ£äņŚÉ ļĀłņØ┤ņĀĆļź╝ ņĪ░ņé¼ĒĢśņŚ¼ Ēü┤ļלļö® ņĖĄņØä ņĀ£ņ×æĒĢ£ļŗż. 3-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 2- layer Ēü┤ļלļö®ņØś Ēæ£ļ®┤ņŚÉ 250 ŃÄø ļæÉĻ╗śņØś ĒģīņØ┤Ēöäļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Si ĒÄśņØ┤ņŖżĒŖĖļź╝ ļÅäĒżĒĢ£ Ēøä, ĻĘĖ ņ£äņŚÉ ļĀłņØ┤ņĀĆļź╝ ņĪ░ņé¼ĒĢśņŚ¼ Ēü┤ļלļö® ņĖĄņØä ņĀ£ņ×æĒĢ£ļŗż. ĒģīņØ┤ĒöäņØś ļæÉĻ╗śļŖö ņĢ×ņØś ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ņ░ĖĻ│ĀĒĢśņŚ¼ ņäĀņĀĢĒĢśņśĆļŗż

3,4).

Ļ░ü Ēü┤ļלļö®ņŚÉ ļīĆĒĢ┤ņä£ ļŗ©ļ®┤ ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ņä▒ļČäļČäņäØņØä ņ£äĒĢ£ ņŗ£ĒŚśĒÄĖĻ│╝ ļ¦łļ¬©ņŗ£ĒŚśņØä ņ£äĒĢ£ ņŗ£ĒŚśĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. ņĀäņ×ÉĒśäļ»ĖĻ▓Į(SEM, EDS)ņŚÉ ņØśĒĢ┤ ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ĒÖöĒĢÖņĪ░ņä▒ņØä ļČäņäØĒĢśņśĆļŗż.

2.4 ļ¦łļ¬©ņŗ£ĒŚś ļ░®ļ▓Ģ

ļ¦łļ¬©ņŗ£ĒŚśņØĆ block-on-roll typeņØś ļ¦łļ¬©ņŗ£ĒŚśĻĖ░ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż.

Fig. 3ņŚÉņä£ļŖö ļ¦łļ¬©ņŗ£ĒŚśĻĖ░ņØś Ļ░£ļץļÅäļź╝ ļ│┤ņŚ¼ņŻ╝ļ®░,

Table 1ņŚÉņä£ļŖö ļ¦łļ¬©ņŗ£ĒŚś ņĪ░Ļ▒┤ņØä ļ│┤ņŚ¼ņżĆļŗż. Ēü┤ļלļö® Ēæ£ļ®┤ņØĆ #2000ņØś ņé¼ĒżļĪ£ ņĪ░ņŗ¼ņŖżļ¤ĮĻ▓ī ņŚ░ļ¦łĒĢśņŚ¼ Ēæ£ļ®┤ņÜöņ▓ĀņØä ņĀ£Ļ▒░ĒĢśņśĆļŗż. ņāüļīĆ ļ¦łļ¬©ņ×¼ļĪ£ļŖö ņ¦üĻ▓Į 50 mm, ĒÅŁ 7 mmņØś ņ¢┤ļŗÉļ¦ü(annealing)ļÉ£ ņāüĒā£ņØś SKD11 Ļ░Ģņ£╝ļĪ£ ņĀ£ņ×æļÉ£ ļĪż(roll)ņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ņØ╝ņĀĢĒĢ£ Ēæ£ļ®┤ņāüĒā£ļź╝ ņ¢╗ĻĖ░ ņ£äĒĢśņŚ¼, ļ¦łļ¬©ņŗ£ĒŚś ņĀäņŚÉ roll ļ¦łņ░░ļ®┤ņØś ņ¢ćņØĆ ļæÉĻ╗śļź╝ ņäĀļ░śņŚÉņä£ ņŚ░ņéŁĻ░ĆĻ│ĄĒĢśņŚ¼ ņĀ£Ļ▒░ĒĢśņśĆļŗż. ņ£żĒÖ£ņ×¼ļĪ£ļŖö ļ¼╝ņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ļ¦łļ¬©ņŗ£ĒŚś ļÅÖņĢł ņŗ£ĒŚśĒÄĖņŚÉ 0.81 kgņØś ņłśņ¦üĒĢśņżæņØä Ļ░ĆĒĢśņśĆņ£╝ļ®░, rollņØĆ 805 rpmņØś ņåŹļÅäļĪ£ ĒÜīņĀäņŗ£ņ╝░ļŗż. ņØ┤ļĢī ņĀæņ┤ēĒæ£ļ®┤ņŚÉņä£ ļ¦łņ░░ņåŹļÅäļŖö 2.1 m/sņŚÉ ĒĢ┤ļŗ╣ĒĢ£ļŗż. 180 ņ┤ł(379 m) ļÅÖņĢł ļ¦łļ¬©ņŗ£Ēé© Ēøä ļ¦łļ¬©ņåÉņŗżļ¤ēņØä ņĖĪņĀĢĒĢśņśĆļŗż. ļ¦łļ¬©ņåÉņŗżļ¤ēņØĆ ļ¦łļ¬©ņŗ£ĒŚś ņĀä┬ĘĒøäņØś ļ¼┤Ļ▓īņ░©ņØ┤ļĪ£ ņĖĪņĀĢĒĢśņśĆļŗż. ņłśņ¦üĒĢśņżæņØĆ ļ»Ėļ”¼ ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░, ņłśĒÅēĒĢśņżæņØĆ ļĪ£ļō£ņģĆ(load cell)Ļ│╝ ļŹ░ņØ┤Ēä░ ņłśņ¦æ ņןņ╣śļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņŗżņŗ£Ļ░äņ£╝ļĪ£ ņĖĪņĀĢĒĢśņśĆļŗż. ņŗżņŗ£Ļ░ä ļ¦łņ░░Ļ│äņłśļŖö ņłśĒÅēĒĢśņżæ/ņłśņ¦üĒĢśņżæņ£╝ļĪ£ ĒÖśņé░ĒĢśņśĆļŗż.

Fig.┬Ā3

Schematic diagram of the wear tester

Table┬Ā1

Block-on-roll wear test conditions

|

Parameter |

Condition |

|

Roll material |

SKD 11, Hardness: 226 HV |

|

Rotating speed |

805 rpm |

|

Test time |

180 s (Test distance: 379 m) |

|

Test load |

0.81 kg on the specimen |

|

Lubricant |

Pure water |

3. ņŗżĒŚś Ļ▓░Ļ│╝ ļ░Å Ļ▓ĆĒåĀ

3.1 ļŗ©ļ®┤ņØś ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ņä▒ļČä ļČäņäØ

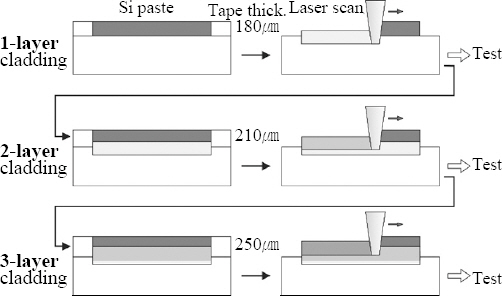

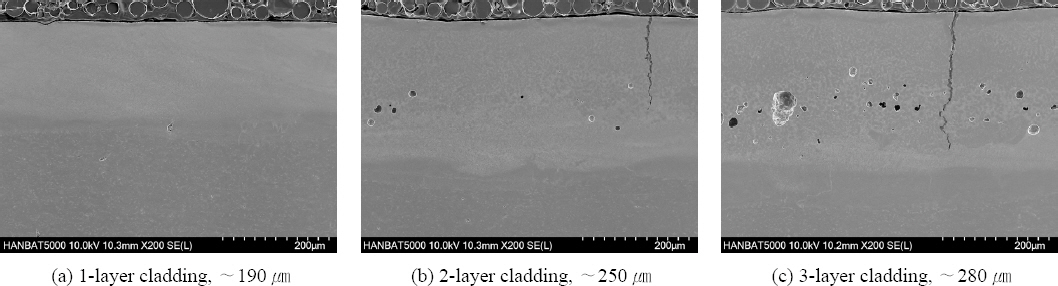

Fig. 4ņŚÉņä£ļŖö Ļ░ü ņŗ£ĒŚśĒÄĖļōżņØś ļŗ©ļ®┤ņŚÉ ļīĆĒĢ£ ņĀĆļ░░ņ£©ņŚÉņä£ņØś ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņé¼ņ¦äļōżņØä ļ│┤ņŚ¼ņżĆļŗż.

Fig. 4(a)ņØś 1- layer Ēü┤ļלļö®ņŚÉņä£ļŖö ņĀäņ▓┤ņĀüņ£╝ļĪ£ ļæÉĻ╗śĻ░Ć ĻĘĀņØ╝ĒĢśĻ│Ā, Ļ▓░ĒĢ©ņØ┤ ņŚåļŖö Ēü┤ļלļō£ ņĖĄņØä ĒśĢņä▒ĒĢśņśĆļŗż. ļśÉĒĢ£ ļĀłņØ┤ņĀĆ ĒÄäņŖżņŚÉ ņØśĒĢ£ ņÜ®ņ£Ą-ņØæĻ│ĀņØś Ļ▓ĮĻ│äļ®┤ļōżņØä ļ│┤ņŚ¼ņżĆļŗż. Ēü┤ļלļō£ ņĖĄņØś ļæÉĻ╗śļŖö ņĢĮ 190 ŃÄøļĪ£ ņĖĪņĀĢļÉśņŚłļŗż.

Fig. 4(b)ņØś 2-layer Ēü┤ļלļö®ņŚÉņä£ļŖö ņĀĢņČ£ļÉ£ Si ņ×ģņ×ÉļōżņØ┤ ļ¦ÄņØ┤ ļ░£Ļ▓¼ļÉśņŚłļŗż. Ēæ£ļ®┤ ĻĘ╝ņ▓śņŚÉņä£ļŖö ĻĖ░Ļ│ĄļōżņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļéś, 1ņĖĄĻ│╝ 2ņĖĄ ņé¼ņØ┤ņŚÉņä£ ļŗżņłśņØś ĻĖ░Ļ│ĄļōżņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. ļśÉĒĢ£ ņØ╝ļČĆ ņ¦ĆņŚŁņŚÉņä£ļŖö Ēü░ ĻĘĀņŚ┤ļōżņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. 2-layer Ēü┤ļלļō£ ņĖĄņØś ļæÉĻ╗śļŖö ņĢĮ 250 ŃÄøļĪ£ ņĖĪņĀĢļÉśņŚłļŗż.

Fig. 4(c)ņØś 3-layer Ēü┤ļלļö®ņØĆ 2-layer Ēü┤ļלļö®Ļ│╝ ņ£Āņé¼ĒĢśĻ▓ī ļ¦ÄņØĆ ņĀĢņČ£ļÉ£ Si ņ×ģņ×ÉļōżļĪ£ ĻĄ¼ņä▒ļÉśņŚłļŗż. ņŚŁņŗ£ Ēæ£ļ®┤ ĻĘ╝ņ▓śņŚÉņä£ļŖö ĻĖ░Ļ│ĄļōżņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļéś, 1ņĖĄĻ│╝ 3ņĖĄ ņé¼ņØ┤ņØś ņ¦ĆņŚŁņŚÉņä£ ļ¦ÄņØĆ Ēü░ ĻĖ░Ļ│ĄļōżņØ┤ ņĪ┤ņ×¼ĒĢśņśĆļŗż. ļśÉĒĢ£ ņØ╝ļČĆ ņ¦ĆņŚŁņŚÉņä£ ļŗżņłśņØś Ēü░ ĻĘĀņŚ┤ļōżņØ┤ ņĪ┤ņ×¼ĒĢśņśĆļŗż. 3-layer Ēü┤ļלļō£ ņĖĄņØś ļæÉĻ╗śļŖö ņĢĮ 280 ŃÄøļĪ£ ņĖĪņĀĢļÉśņŚłļŗż.

Fig.┬Ā4

SEM microstructures of the clad layers (x200)

Fig. 5ņŚÉņä£ļŖö Ēü┤ļלļō£ ņĖĄ ļŗ©ļ®┤ņØś Ļ│Āļ░░ņ£©ņŚÉņä£ ņĀäņ×ÉĒśäļ»ĖĻ▓Į(SEM) ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ņä▒ļČäļČäņäØ(EDS) Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņżĆļŗż. SEM ņé¼ņ¦äņØĆ ļŗ©ļ®┤ņØś Ēæ£ļ®┤ ĻĘ╝ņ▓śņŚÉņä£ ņ┤¼ņśüĒĢśņśĆļŗż. EDS ņä▒ļČäļČäņäØņØĆ SEM ņé¼ņ¦ä ĻĘ╝ņ▓śņŚÉņä£ ļŹöņÜ▒ ļäōņØĆ ļ®┤ņŚÉ ļīĆĒĢ┤ņä£ ņłśĒ¢ēĒĢśņśĆļŗż.

Fig. 5(a)ņØś 1-layer Ēü┤ļלļö®ņŚÉņä£ņØś SEM ļ»ĖņäĖņĪ░ņ¦üņØĆ ļ¦żņÜ░ ļ»ĖņäĖĒĢ£ Al-Si Ļ│ĄņĀĢņĪ░ņ¦üņØä ļ│┤ņŚ¼ņżĆļŗż. ņ¦ĆņŚŁņŚÉ ļö░ļØ╝ ļŗżņåī ņ░©ņØ┤ļŖö ņ׳ņ£╝ļéś, ņĀäļ░śņĀüņ£╝ļĪ£ ļ¦żņÜ░ ļ»ĖņäĖĒĢ£ Al-Si Ļ│ĄņĀĢņĪ░ņ¦üņØä ļ│┤ņŚ¼ņżĆļŗż. EDS ņä▒ļČäļČäņäØ Ļ▓░Ļ│╝ ĒÖöĒĢÖņĪ░ņä▒ņØĆ Al-20.2wt%Siņ£╝ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. Al- Si ĒÅēĒśĢņāüĒā£ļÅäņŚÉņä£ Ļ│ĄņĀĢļ░śņØæņØĆ 577 Ōäā, Al-12.6wt%Si ņĪ░ņä▒ņŚÉņä£ ņØ╝ņ¢┤ļé£ļŗż. 1-layer Ēü┤ļלļö®ņØś ĒÖöĒĢÖņĪ░ņä▒ņØĆ Al- 20.2wt%Siņ£╝ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ņØ┤ ņĪ░ņä▒ņØĆ ĒÅēĒśĢĻ│ĄņĀĢņĪ░ņä▒ņŚÉņä£ ņāüļŗ╣Ē׳ ļ▓Śņ¢┤ļéśļ®░, Ļ│╝Ļ│ĄņĀĢ Al-Si ĒĢ®ĻĖłņŚÉ ĒĢ┤ļŗ╣ĒĢ£ļŗż. ĻĘĖļ¤¼ļéś ļāēĻ░üņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢśļ®┤ Ļ│ĄņĀĢņĪ░ņä▒ņØĆ Si ĒĢ©ļ¤ēņØ┤ ļŹö ļ¦ÄņØĆ ņ¬Įņ£╝ļĪ£ ņØ┤ļÅÖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż

4,6). ļāēĻ░üņåŹļÅäĻ░Ć ļ¦żņÜ░ ļ╣ĀļźĖ Ļ▓ĮņÜ░ņŚÉļŖö Al-30wt%SiņŚÉĻ╣īņ¦Ć ņØ┤ļÅÖĒĢ£ļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ļŗż

6). ĒÄäņŖż ļĀłņØ┤ņĀĆņŚÉ ņØśĒĢ£ Ēü┤ļלļö®ņØĆ ĻĖēļāē ņØæĻ│ĀĻ│╝ņĀĢņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ, Ļ│ĄņĀĢņĪ░ņä▒ņØ┤ Si ĒĢ©ļ¤ēņØ┤ ļ¦ÄņØĆ ņ¬Įņ£╝ļĪ£ ņØ┤ļÅÖĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

Fig. 5(b)ļŖö 2-layer Ēü┤ļלļö®ņØś ļ»ĖņäĖņĪ░ņ¦üņØä ļ│┤ņŚ¼ņżĆļŗż. ļ¦żņÜ░ Ēü░ ņ┤łņĀĢ Si ņ×ģņ×ÉļōżņØä ļŗżļ¤ē ĒżĒĢ©ĒĢ£ Ļ│╝Ļ│ĄņĀĢ Al-Si ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░Ćņ¦äļŗż. Ēü░ ņ┤łņĀĢ Si ņ×ģņ×Éļōż ņé¼ņØ┤ļĪ£ ļ»ĖņäĖĒĢ£ Ļ│ĄņĀĢņĪ░ņ¦üļōżņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. 2-layer Ēü┤ļלļö®ņØś ĒÖöĒĢÖņĪ░ņä▒ņØĆ Al-60.5wt%Siņ£╝ļĪ£ ļ¦ÄņØĆ Si ĒĢ©ļ¤ēņØä Ļ░Ćņ¦äļŗż. Al-Si ĒÅēĒśĢņāüĒā£ļÅäļź╝ ļ│┤ļ®┤, Al- 60.5wt%Si ņĪ░ņä▒ņŚÉņä£ ņ┤łņĀĢ Si ņ×ģņ×ÉļōżņØ┤ ņĀĢņČ£ĒĢśĻĖ░ ņŗ£ņ×æĒĢśļŖö ņś©ļÅäļŖö ņĢĮ 1140 ŌäāļĪ£ ļ¦żņÜ░ ļåÆļŗż. ļö░ļØ╝ņä£ Ļ│Āņś©ņŚÉņä£ ņĀĢņČ£ļÉ£ ņ┤łņĀĢ Si ņ×ģņ×ÉļōżņØĆ ļāēĻ░üĻ│╝ņĀĢņŚÉņä£ Ēü¼Ļ▓ī ņä▒ņןĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

Fig. 5(c)ņØś 3-layer Ēü┤ļלļö®ņØś ļ»ĖņäĖņĪ░ņ¦üņØĆ 2-layer Ēü┤ļלļō£ļö®Ļ│╝ ņ£Āņé¼ĒĢśļéś, ņ┤łņĀĢ Si ņ×ģņ×ÉļōżņØś ņ¢æĻ│╝ Ēü¼ĻĖ░Ļ░Ć ļŹöņÜ▒ ņ”ØĻ░ĆĒĢśņśĆļŗż. 3-layer Ēü┤ļלļö®ņØś ĒÖöĒĢÖņĪ░ņä▒ņØĆ Al-72.6wt%Siņ£╝ļĪ£ Si ĒĢ©ļ¤ēņØ┤ ļŹöņÜ▒ ņ”ØĻ░ĆĒĢśņśĆļŗż. Al-72.6wt%Si ņĪ░ņä▒ņŚÉņä£ ņ┤łņĀĢ Si ņ×ģņ×ÉļōżņØ┤ ņĀĢņČ£ĒĢśĻĖ░ ņŗ£ņ×æĒĢśļŖö ņś©ļÅäļŖö ņĢĮ 1240 ŌäāļĪ£ ļŹöņÜ▒ ļåÆļŗż. ļö░ļØ╝ņä£ ņĀĢņČ£ĒĢ£ ņ┤łņĀĢ Si ņ×ģņ×ÉļōżņØ┤ ļāēĻ░üĻ│╝ņĀĢņŚÉņä£ ļŹöņÜ▒ Ēü¼Ļ▓ī ņä▒ņןĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

Fig.┬Ā5

SEM microstructures and EDX surface analysis of the clad layers (├Ś5000)

Al ĒĢ®ĻĖłņØś ņŻ╝ņĪ░ļéś ņÜ®ņĀæĻ│╝ņĀĢņŚÉņä£ ĻĖ░Ļ│ĄņØś ļ░£ņāØņØĆ ļīĆļČĆļČä ņłśņåī ļĢīļ¼ĖņŚÉ ļ░£ņāØĒĢ£ļŗż

8,9). Al ņĢĪņāüņŚÉņä£ ņłśņåīņØś ņÜ®ĒĢ┤ļÅäļŖö ņś©ļÅäĻ░Ć Ļ░ÉņåīĒĢśļ®┤ ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢ£ļŗż. ļśÉĒĢ£ AlņØĆ ņØæĻ│ĀĻ│╝ņĀĢņŚÉņä£ ņłśņåīņØś ņÜ®ĒĢ┤ļ¤ēņØ┤ ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢ£ļŗż. ļ¦īņĢĮ ļāēĻ░ü-ņØæĻ│ĀĻ│╝ņĀĢņŚÉņä£ Ļ│╝ĒżĒÖöļÉ£ ņłśņåīļĪ£ļČĆĒä░ ļ░£ņāØĒĢ£ ĻĖ░Ēżļź╝ ļ░¢ņ£╝ļĪ£ ļ░░ņČ£ĒĢśņ¦Ć ļ¬╗ĒĢśļ®┤ ĻĖ░Ļ│Ąņ£╝ļĪ£ ļé©ļŖöļŗż. ņŚ¼ĻĖ░ņä£ Ļ░Ćņן Ēü░ ņłśņåīņØś ļ░£ņāØņøÉņØĆ ĒÄśņØ┤ņŖżĒŖĖņØś ņĀ£ņ×æĻ│╝ņĀĢņŚÉņä£ ņé¼ņÜ®ĒĢ£ ņ£ĀĻĖ░ņÜ®ņĀ£ņŚÉ ĒØĪņŖĄļÉ£ ņłśļČäņØ┤ļéś ņ£ĀĻĖ░ņÜ®ņĀ£ņØś ļČäĒĢ┤ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. 1-layer Ēü┤ļלļö®ņŚÉņä£ļŖö ņÜ®ņ£ĄņĖĄņØś ļæÉĻ╗śĻ░Ć Ēü¼ņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ, ņØæĻ│ĀĻ│╝ņĀĢņŚÉņä£ ļ░£ņāØĒĢ£ ņłśņåīĻĖ░ĒżļŖö ņēĮĻ▓ī ļ░¢ņ£╝ļĪ£ ļ░░ņČ£ļÉ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĻĘĖļ¤¼ļéś 2-layerņÖĆ 3-layer Ēü┤ļלļö®ņŚÉļŖö ļŗżļ¤ēņØś SiņØä ĒżĒĢ©ĒĢśļ®░, ņāüļŗ╣Ē׳ Ēü░ ĻĖ░Ļ│ĄļōżņØ┤ ņĪ┤ņ×¼ĒĢ£ļŗż. Ļ│Āņś©ņØś Al ņĢĪņāüņŚÉ SiņØä ņ▓©Ļ░ĆĒĢśļŹöļØ╝ļÅä ņĢĪņāüņŚÉņä£ ņłśņåīņØś ņÜ®ĒĢ┤ļ¤ēņØĆ Ēü░ ļ│ĆĒÖöĻ░Ć ņŚåļŗż

10). ļśÉĒĢ£ Ļ│Āņāü Si ļé┤ņŚÉ ņłśņåīņØś ņÜ®ĒĢ┤ļ¤ēņØĆ ļ¦żņÜ░ ņ×æļŗż

11). ļö░ļØ╝ņä£ Ļ│╝Ļ│ĄņĀĢ Al-Si ņĢĪņāüņÜ®ņĢĪņØś ļāēĻ░ü-ņØæĻ│Ā Ļ│╝ņĀĢņŚÉņä£ ņłśņåīņØś ņÜ®ĒĢ┤Ļ▒░ļÅÖņØĆ Al ņĢĪņāüĻ│╝ ļ╣äņŖĘĒĢĀ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĻĘĖļ¤¼ļéś 2-layerņÖĆ 3-layer Ēü┤ļלļö®Ļ│╝ Ļ░ÖņØ┤, ļŗżļ¤ēņØś SiņØä ĒżĒĢ©ĒĢśļŖö Ļ│╝Ļ│ĄņĀĢ Al-Si ņĢĪņāüņÜ®ņĢĪņ£╝ļĪ£ļČĆĒä░ Ļ│Āņāü SiņØś ņĀĢņČ£ņØĆ ļ¦żņÜ░ ļåÆņØĆ ņś©ļÅäņŚÉņä£ ņØ╝ņ¢┤ļé£ļŗż. Ļ│Āņś©ņŚÉņä£ Ļ│Āņāü SiņØś ņĀĢņČ£Ļ│╝ņĀĢņŚÉņä£ ņłśņåīĻ░Ć Al-Si ņĢĪņāüņÜ®ņĢĪņ£╝ļĪ£ ļ░░ņČ£ļÉ£ļŗż. Ēæ£ļ®┤ ĻĘ╝ņ▓śņŚÉņä£ ļ░£ņāØĒĢ£ ņłśņåīĻĖ░ĒżļŖö ņēĮĻ▓ī ļ░¢ņ£╝ļĪ£ ļ░░ņČ£ļÉśņ¢┤, Ēæ£ļ®┤ ĻĘ╝ņ▓śņŚÉņä£ļŖö Ēü░ ĻĖ░Ļ│ĄļōżņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖļŖöļŗż. Al-Si ņāüĒā£ļÅäļź╝ ņ░ĖĻ│ĀĒĢśņŚ¼ Al-60.5wt%SiņØś ņĢĪņāüņØ┤ ņĄ£ņóģņĀüņ£╝ļĪ£ ņØæĻ│ĀĒĢśļŖö ņś©ļÅäņØĖ 577Ōäā(Ļ│ĄņĀĢņś©ļÅä) ļ░öļĪ£ ņ£äņŚÉņä£ Ļ│ĀņāüĻ│╝ ņĢĪņāüņØś ļ╣äņ£©ņØä Ļ│äņé░ĒĢśņśĆļŗż. ņ”ē ņĢĪņāüņÜ®ņĢĪņØś Ļ╣ŖņØĆ ļČĆļČäņØĖ ļ¬©ņ×¼ņŚÉ ņĀæĒĢśņŚ¼ ņØæĻ│ĀĒĢśļŖö Si Ļ│ĀņāüĻ│╝ ņØ┤ļōż ņé¼ņØ┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö Al-12.6wt%Si(Ļ│ĄņĀĢņĪ░ņä▒) ņĢĪņāüņØś ļ╣äņ£©ņØä Ļ│äņé░ĒĢśņśĆļŗż. Si Ļ│ĀņāüņØĆ 55 %ņØ┤ļ®░, ņĢĪņāüņØĆ 45 %Ļ░Ć Si Ļ│Āņāüļōż ņé¼ņØ┤ņŚÉ ņĪ┤ņ×¼ĒĢ£ļŗż. ļö░ļØ╝ņä£ ļ¬©ņ×¼ņŚÉ ņĀæĒĢ£ ņĢĪņāü ļé┤ņŚÉ ļ░£ņāØĒĢ£ ņłśņåīĻĖ░ĒżļōżņØ┤ Si Ļ│Āņāüļōż ņé¼ņØ┤ņŚÉ Ļ░ćĒśĆņä£ Ēæ£ļ®┤ņ£╝ļĪ£ ļ╣ĀņĀĖ ļéśņśżĻĖ░ ņ¢┤ļĀĄĻĖ░ ļĢīļ¼ĖņŚÉ Ēü░ ĻĖ░Ļ│Ąņ£╝ļĪ£ ļé©ņØĆ ļō» ļ│┤ņØĖļŗż. ļö░ļØ╝ņä£ Ēæ£ļ®┤ņŚÉņä£ Ļ╣ŖņØĆ ņ¦ĆņŚŁņŚÉ ņ£äņ╣śĒĢ£ 1ņĖĄ-2ņĖĄ/3ņĖĄ Ļ▓ĮĻ│äņŚÉņä£ ļ░£ņāØĒĢ£ ņłśņåīĻĖ░ĒżļŖö ļ░¢ņ£╝ļĪ£ ļ░░ņČ£ļÉśņ¦Ć ļ¬╗ĒĢśĻ│Ā Ēü░ ĻĖ░Ļ│Ąņ£╝ļĪ£ ļé©ņØĆ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ļśÉĒĢ£ 2-layerņÖĆ 3-layer Ēü┤ļלļö®ņØĆ ļŗżļ¤ēņØś Ēü░ ņ┤łņĀĢ Si ņ×ģņ×ÉļōżļĪ£ ņØĖĒĢśņŚ¼ ņĘ©ņä▒ņØä Ļ░Ćņ¦Ćļ®░, ļāēĻ░ü-ņØæĻ│ĀĻ│╝ņĀĢņŚÉņä£ ņŚ┤ņØæļĀźņŚÉ ņØśĒĢ┤ ĻĘĀņŚ┤ņØ┤ ļ░£ņāØĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

3.2 ļ¦łļ¬©ņŗ£ĒŚś Ļ▓░Ļ│╝

Fig. 6ņØĆ ļ¦łļ¬©ņŗ£ĒŚś ļÅÖņĢł ņŗżņŗ£Ļ░äņ£╝ļĪ£ ņĖĪņĀĢĒĢ£ ļ¦łņ░░Ļ│äņłśņØś ļ│ĆĒÖöļź╝ ļ│┤ņŚ¼ņżĆļŗż. 1-layer Ēü┤ļלļö®ņŚÉņä£ļŖö ļ¦łļ¬©ņŗ£ĒŚś ļé┤ļé┤ Ļ▒░ņØś ņØ╝ņĀĢĒĢ£ ļ¦łņ░░Ļ│äņłśļź╝ ņ£Āņ¦ĆĒĢśņśĆļŗż. 2-layer Ēü┤ļלļö®ņŚÉņä£ ļ¦łņ░░Ļ│äņłśļŖö ņĢĮĻ░äņØś ļ│ĆļÅÖņØ┤ ņĪ┤ņ×¼ĒĢśņ¦Ćļ¦ī, Ļ▒░ņØś ņØ╝ņĀĢĒĢśĻ▓ī ņ£Āņ¦ĆĒĢśņśĆļŗż. ļ░śļ®┤ 3-layer Ēü┤ļלļö®ņŚÉņä£ļŖö ļ¦łļ¬©ņŗ£ĒŚśļÅÖņĢł ļ¦łņ░░Ļ│äņłśņØś ļČłĻĘ£ņ╣ÖĒĢ£ ļ│ĆļÅÖņØ┤ ļ░£ņāØĒĢśņśĆļŗż.

Fig.┬Ā6

Friction coefficient during wear tests of the cladding layers

Table 2ņŚÉļŖö ļ¦łļ¬©ņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝ ņłśļĪØĒĢśņśĆļŗż. ĒÅēĻĘĀļ¦łņ░░Ļ│äņłśļŖö 50 Ōł╝ 350 m ņé¼ņØ┤ņŚÉņä£ ĒÅēĻĘĀĻ░ÆņØä ņĘ©ĒĢśņśĆļŗż. ĒÅēĻĘĀļ¦łņ░░Ļ│äņłśļŖö 1-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 0.46ņØ┤ļ®░, 2-layer Ēü┤ļלļö®Ļ│╝ 3-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 0.44ļĪ£ņä£ ņĢĮĻ░ä ļŹö ļé«ņĢśļŗż. ļ¦łļ¬©ņŗ£ĒŚś Ēøä ļ¦łļ¬©ņåÉņŗżļ¤ēņØĆ 1-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 5.5 mg, 2-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 7.7 mg, 3-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 8.3 mgņØ┤ ļ░£ņāØĒĢśņśĆļŗż. ļ¦łļ¬©Ļ╣ŖņØ┤ļź╝ Ļ│äņé░ĒĢśļ®┤, 1-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 99 ŃÄø, 2-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 116 ŃÄø, 3-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 126 ŃÄøņØ┤ņŚłļŗż. ļ¬©ļōĀ Ļ▓ĮņÜ░ņŚÉ ļ¦łļ¬©ļŖö Ēü┤ļלļö® ņĖĄ ļé┤ņŚÉņä£ ņØ╝ņ¢┤ļé¼ņ£╝ļ®░, ļ¦łļ¬©ņŗ£ĒŚśņØĆ ņĀüĒĢ®ĒĢśĻ▓ī ņłśĒ¢ēļÉśņŚłļŗż. Si ĒĢ©ļ¤ēņØ┤ ņĀüņØĆ Ļ│╝Ļ│ĄņĀĢ Al-Si ĒĢ®ĻĖłņŚÉņä£ļŖö Si ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ ļé┤ļ¦łļ¬©ņä▒ņØ┤ ņ”ØĻ░ĆĒĢśņśĆņ£╝ļéś

4), ĻĘĖļ¤¼ļéś ņŚ¼ĻĖ░ņä£ļŖö Si ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ ņśżĒ׳ļĀż ļé┤ļ¦łļ¬©ņä▒ņØ┤ Ļ░ÉņåīĒĢśņśĆļŗż. ņØ┤Ļ▓āņØĆ 2-layerņÖĆ 3-layer Ēü┤ļלļö®ņŚÉņä£ Ļ│╝ļŗżĒĢ£ Si ņ×ģņ×ÉļōżļĪ£ ņØĖĒĢ£ ņĘ©ņä▒Ļ│╝ Ēü░ ĻĘĀņŚ┤ļōżĻ│╝ Ēü░ ĻĖ░Ļ│ĄļōżņØ┤ ņĪ┤ņ×¼ĒĢśĻĖ░ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. 2- layerņÖĆ 3-layer Ēü┤ļלļö®ņŚÉņä£ļŖö ļ¦łņ░░Ļ│äņłśņØś ļ│ĆļÅÖņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØĆ ņĢäļ¦ł ļ¦łļ¬©Ļ│╝ņĀĢņŚÉņä£ Si ņ×ģņ×ÉļōżņØ┤ ļ¢©ņ¢┤ņĀĖ ļéśĻ░ä ļĢīļ¼Ėņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż.

Table┬Ā2

Average friction coefficient and wear weight loss

|

1-layer |

2-layer |

3-layer |

|

Average friction coefficient |

0.46 |

0.44 |

0.44 |

|

Wear weight loss (mg) |

5.5 |

7.7 |

8.3 |

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö A1050 ņĢīļŻ©ļ»ĖļŖä ļ¬©ņ×¼ ņ£äņŚÉ Si ļČäļ¦É ĒÄśņØ┤ņŖżĒŖĖņØś ļÅäĒżņÖĆ ļĀłņØ┤ņĀĆ ņĪ░ņé¼ņŚÉ ņØśĒĢ┤ Ļ│╝Ļ│ĄņĀĢ Al-Si ĒĢ®ĻĖł Ēü┤ļלļō▒ ņĖĄņØä ņĀ£ņĪ░ĒĢśņśĆļŗż. Ēü┤ļלļö® ņĖĄņØś Si ĒĢ©ļ¤ēņØä ņ”ØĻ░Ćņŗ£ĒéżļŖö ņ£äĒĢśņŚ¼, ļŗżņĖĄ ļĀłņØ┤ņĀĆ Ēü┤ļלļö® ļ░®ļ▓ĢņØä ņŗ£ļÅäĒĢśņśĆļŗż.

1) 1-layer Ēü┤ļלļö®ņŚÉņä£ļŖö ļæÉĻ╗śĻ░Ć Ōł╝190 ŃÄøņØ┤ļ®░, Ēü░ ĻĖ░Ļ│ĄļōżņØ┤ ņŚåļŖö, ĻĘĀņØ╝ĒĢ£ Ēü┤ļלļö® ņĖĄņØä ĒśĢņä▒ĒĢśņśĆļŗż. ĒÖöĒĢÖņĪ░ņä▒ņØĆ Al-20.2wt%SiņØ┤ļ®░, ļ»ĖņäĖĒĢ£ Ļ│ĄņĀĢ Al-Si ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░Ćņ¦äļŗż.

2) 2-layer Ēü┤ļלļö®ņŚÉņä£ļŖö ļæÉĻ╗śĻ░Ć Ōł╝250 ŃÄøņØ┤ļ®░, Ēü░ ĻĖ░Ļ│ĄļōżĻ│╝ ņØ╝ļČĆņ¦ĆņŚŁņŚÉņä£ Ēü░ ĻĘĀņŚ┤ļōżņØ┤ ņĪ┤ņ×¼ĒĢśņśĆļŗż. ĒÖöĒĢÖņĪ░ņä▒ņØĆ Al-60.5wt%SiņØ┤ļ®░, ļŗżļ¤ēņØś Ēü░ ņ┤łņĀĢ Si ņ×ģņ×ÉļōżņØä Ļ░Ćņ¦ä Ļ│╝Ļ│ĄņĀĢ Al-Si ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░Ćņ¦äļŗż.

3) 3-layer Ēü┤ļלļö®ņŚÉņä£ļŖö ļæÉĻ╗śĻ░Ć Ōł╝280 ŃÄøņØ┤ļ®░, ļŗżņłśņØś Ēü░ ĻĖ░Ļ│ĄļōżĻ│╝ Ēü░ ĻĘĀņŚ┤ļōżņØä Ļ░Ćņ¦äļŗż. ĒÖöĒĢÖņĪ░ņä▒ņØĆ Al- 72.6wt%SiņØ┤ļ®░, ļŗżļ¤ēņØś ļ¦żņÜ░ Ēü░ ņ┤łņĀĢ Si ņ×ģņ×ÉļōżņØä Ļ░Ćņ¦ä Ļ│╝Ļ│ĄņĀĢ Al-Si ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░Ćņ¦äļŗż.

4) Ēü┤ļלļö®ņŚÉ ļīĆĒĢ£ block-on-roll ļ¦łļ¬©ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. 1-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 5.5 mg, 2-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 7.7 mg, 3-layer Ēü┤ļלļö®ņŚÉņä£ļŖö 8.3 mgņØś ļ¦łļ¬©ņåÉņŗżņØ┤ ļ░£ņāØĒĢśņśĆļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print