펄스 GMA 적층 제조 기초 연구

Fundamental Experiments of Pulsed GMA Additive Manufacturing

Article information

Abstract

Metal 3D printing based on laser sintering is important in various industrial fields. However, its limitations are being revealed due to the need for expensive machines and metal powder. Meanwhile, wire arc additive manufacturing (WAAM) is rapidly arising as an alternative technology thanks to its relatively economic cost. Despite the boom of WAAM, its advantages are not that clear, because the majority of the research to date has been based on relatively expensive facilities, of which the cold metal transfer (CMT) machine is representative. In this study, the WAAM process is being improved with general pulsed GMA to lower the barrier of high cost and facilitate the adoption of the WAAM process in actual manufacturing industries. All process parameters, such as current, voltage, welding speed, and CTWD were examined to figure out a proper synergic line for WAAM. As a result, a high sulfur proportion wire and proper process parameters could be suggested. Finally, the proposed synergic line successfully produced a steel wall consisting of 10 layers with a thickness of 7.2 mm and a height of 22.4 mm, which can serve as an example of WAAM with pulsed GMA.

1. 서 론

금속 3D 프린팅은 레이저 열원 기반의 분말 소결 기술로 비교적 단시간 내에 시작품을 제작하거나, 대량 생산이 필요 없는 소형 주조품 등 각종 산업 분야에서 각광을 받으며 응용에 대한 활발한 연구가 이루어지고 있는 기술이다. 그러나, 여전히 고가인 장비와 금속 분말의 벽을 넘지 못하고, 1990년대 후반부터 2000년대 초반까지 이어졌던 초창기 연구 결과를 답습하고 있다. 기술의 발전으로 정밀도는 높지만, 생산 시간이 길고 고가의 분말 가격으로 본격적인 상용화와 대형 제품 생산 부분에서 한계를 보여준다. 이러한 배경에서 아크 용접을 이용한 와이어 아크 적층 제조(WAAM, wire arc additive manufacturing)는 주조가 필요한 대형 부품의 소량 생산에 적합한 대안 기술로 급부상하였고, 관련 연구 사례도 급증하고 있다1-3).

WAAM은 GMAW(gas metal arc welding) 공정에서 용적을 차근차근 쌓아 올려야 하므로, 안정적인 용적 이행이 매우 중요할 수 밖에 없다. 이에 따라, 대다수의 WAAM 연구가 Fronius 사의 CMT(cold metal transfer) 장비를 기반으로 하고 있다4-11). 잘 알려져 있다시피, CMT 기술은 와이어의 전/후행과 전류 펄스의 효과적인 설계로 단락 이행에 특화되어 있고, 상대적인 저입열에 따른 열변형 최소화로 현재까지는 WAAM 구현에 최적이라 할 수 있다. 다만, CMT 장비가 기존 GMA 설비에 비해 고가인 단점이 여전히 존재한다.

WAAM이라는 키워드로 검색 가능한 기존 연구 사례는 너무 많아 참고문헌으로 정리하는 것에 한계가 있는 반면, GMAW를 이용한 WAAM에 관한 연구 사례는 손에 꼽을 정도로 드물다. Xiong et al.12)은 nozzle to top surface distance (NTSD) 라는 개념을 도입하고, 비전 시스템을 이용해 NTSD를 실시간 측정하여 적층 효율을 높이는 방법을 제안하였다. Aldalur et al.13)은 70mm 높이, 20mm 너비, 220mm 길이 형상을 적층할 때, 다층 용접하는 경우와 토치 위빙의 경우를 비교하였다. Xiong et al.14)은 로봇 GMAW 적층에서 신경망 알고리즘을 이용해 비드 형상을 예측하는 방안을 제안하였다. Xiong et al.15)은 비전 시스템을 이용한 폐루프 제어를 통해 적층 두께와 너비를 조절하는 방법을 제안하였다. 아울러, Xiong et al.16)은 저탄소강 적층에서 층간 온도와 공정 변수에 따라 적층물 측면의 표면 조도에 초점을 맞추어 적정 공정 변수를 제안하였다.

상기와 같이 GMAW를 이용한 WAAM 연구는 극히 일부 연구팀에서 연구 결과물을 출간하고 있음을 알 수 있다. 본 연구에서는 선행연구들을 발판삼아, 스틸 소재에 대해 아직 국내에서는 시도되지 않은 범용의 일반적인 펄스 GMA 설비를 이용해 WAAM 공정을 도입할 수 있음을 입증한다. 이에 대한 기초 연구로 일반적인 GMA 공정 변수인 와이어, 용접 전류, 전압, 용접 속도, CTWD(contact tip to workpiece distance), 층간 냉각에 대해 실험하고, 적층성을 기반으로 적정 변수 조합을 도출하였다. 이를 기반으로 싱글 비드 10층을 수직으로 쌓아 올려 도출된 변수의 적정성과 보다 경제적인 WAAM 공정 도입 가능성을 입증하였다.

2. 공정 개발 실험

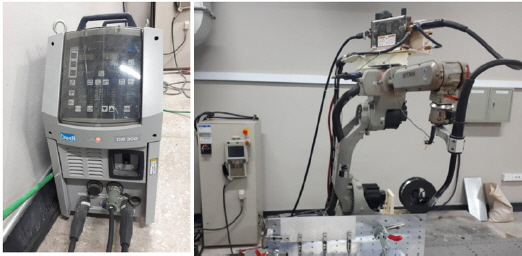

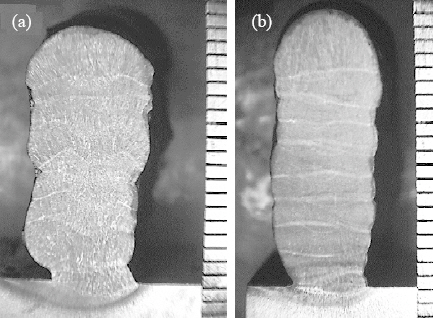

실험은 Fig. 1과 같이 Daihen DW300 펄스 GMA 용접기와 Yaskawa 산업용 6축 로봇을 이용해 수행하였다. 우선 검토해야 할 것은 와이어의 종류이다. 초기 실험 와이어는 ER100S-1이었다. 그러나, 적층성이 좋지 않아 표면장력이 높은 와이어가 필요했고, 황 함유량이 높을 때 고온에서 표면 장력이 증가하는 특성을 고려해 황 함유량이 0.014%인 ER90S-B3 와이어를 선정하여 실험을 진행하였다. ER100S-1의 황 함유량은 0.006%이다. 10개 층을 적층하였을 때의 단면 형상을 와이어 종류별로 Fig. 2에서 비교하였다. 초기 실험으로 용접 조건은 동일하나, 황의 함유량이 높은 와이어를 적용했을 때 비드가 보다 안정적으로 적층됨을 알 수 있다.

공정 변수로는 일반적인 아크 용접의 경우와 마찬가지로 용접 전류, 전압, 용접 속도, CTWD를 고려하였다. 여기에 덧붙여, 아크와 용적에 의한 적층의 특성을 고려하여 층간 냉각 여부를 추가로 검토하였다. Table 1은 실험에서 고려한 각 공정 변수와 그 수준을 정리한 것이다. 보호가스는 Ar이고, 25L/min의 공급량으로 미리 결정하였다.

실험은 공정 변수의 모든 조합에 대해 수행하지 않았다. 조합의 개수가 너무 많기 때문이다. 선행 실험을 통해 대체로 적층성이 우수한 공정 변수 조합을 하나 정하고, 하나의 공정 변수에 대해 각 수준 별로 적절값을 찾아가는 방법으로 실험을 진행하였다. 예를 들어, 30V, 40CPM, CTWD 15mm로 미리 결정해두고 전류만 변화시켜가며 실험을 진행하고, 적정 전류가 결정되면 이번에는 전압을, 그 다음에는 용접 속도를 변화시켜가며 실험하여 적정 수준 값을 찾는 방식이다. 각각의 공정 변수 조합에 대해 총 10층을 수직으로 쌓아 외관과 단면을 보고 적층성을 판정하였다. 미세조직과 강도는 이번 기초 실험에서는 고려하지 않았음을 밝혀 둔다. 이는 향후 추가 연구할 사항이다.

아크 용접에서 전류는 와이어 송급 속도와 연동되어 있다. 따라서, 전류가 증가하면 와이어 송급량과 입열량이 함께 증가한다. 저전류인 경우는 고정된 용접 속도에서 험핑 비드를 만들었고, 고전류에서는 적층량의 증가와 함께 입열량 과다로 적층부가 흘러내렸다. 적절한 전류 범위는 120~160A로 도출되었다. 초층에 대한 적층 결과는 Fig. 3과 같다.

전압은 실제 아크 길이를 결정한다. 낮은 전압에서는 짧은 아크 길이로 단락이행에 따른 스패터가 발생할 개연성이 높고, 높은 전압에서는 아크 길이가 길어져 용적 이행 위치가 일정하지 못하고 용적이 비산할 가능성이 높아진다. 적절한 전압 범위는 30~34V로 도출되었다. 초층에 대한 적층 결과는 Fig. 4와 같다.

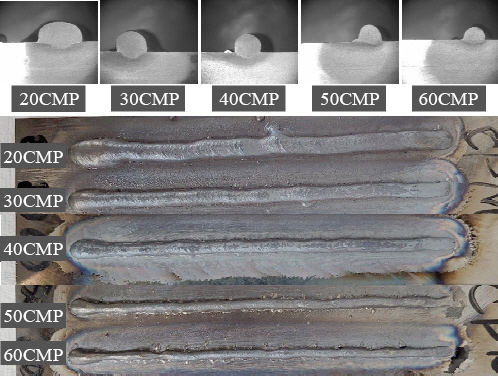

용접 속도는 다른 변수가 모두 고정되었을 때, 비드 단위 길이 당 적층량을 결정한다. 낮은 용접 속도는 과입열에 따라 비드가 흘러 내리게 되고, 높은 용접 속도는 적층 부위을 충분히 가열하지 못해 험핑 비드를 만들어 낸다. 적절한 용접 속도 범위는 30~50CPM으로 도출되었다. 초층에 대한 적층 결과는 Fig. 5와 같다.

아크 용접에서 CTWD는 어려운 변수다. 와이어와 아크의 전류, 전압을 결정하는 변수이지만 실제 아크 길이에 따라 와이어와 아크의 전류, 전압이 변동되므로 복합적으로 고려해야 하기 때문이다. 일반적으로 15mm CTWD를 추천하므로, 이를 기준으로 앞에서 제시한 바와 같이 여러 변수 수준을 테스트했고, 초층에 대한 적층 결과는 Fig. 6과 같다. CTWD가 길어질수록 와이어 돌출 길이는 증가하여 와이어의 지향성이 감소하고, 스패터는 증가한다. Fig. 6에서 보듯이 비드 폭이 균일하고 스패터가 상대적으로 적은 15mm를 적정 변수로 설정하였다.

다층 용접에서와 마찬가지로 WAAM에서는 층간 온도가 중요한 변수이다. 층간 미세균열이 발생할 수도 있고, 젖음성에 의해 적층성에 영향을 미칠 수 있기 때문이다. 변수 수준을 여러 가지로 설정할 수도 있었겠으나, 우선 차이점을 보기 위해 매 층마다 상온까지 냉각 후 적층하는 경우와 별도의 냉각 없이 곧바로 적층하는 두 가지 경우만 비교하였다. Fig. 7은 상온까지 냉각 후 적층한 경우와 별도 냉각 절차 없이 적층한 경우를 비교하여 보여주고 있다. 그림에서 보듯이 별도 냉각 없이 적층한 경우가 보다 안정적인 적층 형상을 보여주고 있다. 적층 후 잔열이 추가 적층에서 용적의 젖음성을 증가시켜 상온까지 냉각된 경우보다 적층성이 향상된 결과다. 덧붙여, 기존의 선행 연구17)는 층간 온도 차가 작을수록 열 충격이 감소하며 잔류 응력과 균열 감수성이 감소한다고 밝혔다. 결과적으로, 층간 냉각을 하지 않을 경우, 적층성이 상대적으로 우수하고, 잔류 응력과 균열 감수성이 감소하므로 별도의 층간 냉각 없이 적층하는 방안을 선정하였다.

3. 실험 결과

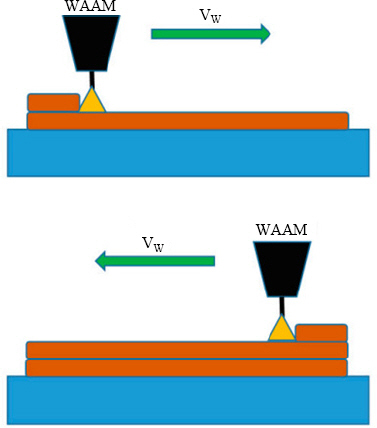

앞서 설명한 방법에 따라 도출한 적정 공정 변수 조합은 Table 2와 같다. 초층은 평판에 싱글 비드를 형성하는 것으로 평판에 의해 냉각이 빠르므로 추가되는 층보다 용접속도가 느린 것에 유의할 필요가 있다. 이후 두 번째 층부터 열 번째 층까지는 모두 동일한 공정 변수로 적층하였다. 이렇게 도출한 공정 변수는 40CPM 기준으로 672kJ/m의 단위 길이당 입열량을 갖는다. 이를 기준으로 하여 보다 높은 용접속도에서 보다 높은 전류로도 적층이 가능할 것이다. 총 10개 층을 적층함에 있어 토치의 이송은 생산성을 고려해 왕복 운동으로 설정하였고, 개요도는 Fig. 8과 같다.

Table 2의 공정 변수를 이용해 적층한 결과물의 단면은 Fig. 9와 같다. 베이스 판재 윗면에서부터 열 번째 층의 가장 높은 위치까지의 높이는 22.4mm이고, 좌우 경계에서 가장 끝 부분을 측정한 너비는 7.2mm이다. 따라서, 용접 패스 당 약 2.2mm를 적층할 수 있다. 형상비는 약 3.1이다. 단면 사진에서 보듯이, 층별 경계가 뚜렷하게 구분되며 거시적인 균열이나 기공도 발견되지 않았다.

Fig. 10은 적층 결과물의 전체 모습을 보여주고 있다. 위에서 본 모습과 옆 모습이다. 이렇게 만든 층상 구조의 전체 길이는 150mm이다. Fig. 9의 단면은 이 구조물의 정 가운데를 커팅한 모습이다. 층상 구조물의 옆 모습을 보면, 중앙부보다 용접 시작점과 끝점 부근에서 표면 조도가 나쁜 양상을 보이는데, 중앙부에서보다 열축적량이 많은 결과이다. 다시 말해, 중앙부는 열전달 방향이 용접 방향 기준으로 전, 후, 하 모두 세 방향으로 냉각이 용이하지만, 용접 시작점과 끝점에서는 열전달 방향이 제한되어 열이 더 많이 축적되어 발생한 결과이다.

Fig. 11은 측면의 모습을 확대한 것이다. 흥미로운 것은 적층이 계속될수록 슬래그가 모두 측면으로 밀려난 모습을 볼 수 있다는 것이다. 전체적으로 슬래그가 적지 않지만, 에칭된 단면에서는 층간 슬래그를 발견할 수 없었다. 용접 공정과 달리 유동에서 슬래그가 밀려나갈 공간이 충분하기 때문으로 판단할 수 있다.

4. 결 론

본 연구에서는 그간 국내에서는 시도되지 않았던 일반적인 펄스 GMA 설비를 이용한 와이어 아크 적층 공정(WAAM)을 제안하였다. 기존의 WAAM 공정은 주로 단락 이행 특화 용접기인 CMT 기술을 기반으로 공정 개발이 이루어져 왔다. 그러나, CMT 용접기는 여전히 고가여서 WAAM 적용을 위한 진입 장벽이 높다. 따라서, 본 연구를 통해 보다 낮은 비용으로 WAAM 적용이 가능함을 보였다.

펄스 GMA를 이용한 WAAM 공정 제안을 위해 용접 전류, 전압, 용접 속도, CTWD 및 층간 냉각을 고려하였다. 실험을 통해 도출한 적정 공정 변수는 알곤 보호가스에 전류 140A, 전압 32V, 용접 속도 40CPM, CTWD 15mm였고, 별도의 층간 냉각없이 적층한 경우가 더 우수한 품질을 보였다. 비드의 적절한 단위 길이당 입열량은 672J/mm로 계산되었고, 이를 기준으로 전류, 전압을 수정하면 보다 높은 용접 속도에서도 적층이 가능하다. 도출된 변수 조합으로 10개 층을 적층하여 효용성을 입증하였으며, 향후 프로펠러 블레이드 등의 시작품을 제작할 예정이다.

감사의 글

본 연구는 충북대학교 국립대학육성사업(2020)지원을 받아 수행하였습니다.