급속소결 공정을 이용한 WC-Co-Si3N4 소재의 제조 및 특성평가

Property Evaluation and Fabrication of WC-Co-Si3N4 Hard Materials by a Rapid Sintering Process

Article information

Abstract

Spark plasma sintering method (SPS) is a new rapid sintering method developed recently for the fabrication of ceramics and composites. This method provides an advantage for sintering high-temperature materials by applying high temperature and pressure in a short time using a direct pulsed current. In this study, Binderless-WC, WC-6 wt.%Co, WC-6 wt.%Co-1 wt.% Si3N4 and WC-6 wt.%Co-2.5 wt.% Si3N4 hard materials were densified using a horizontal ball-milled WC-Co, WC-Co-Si3N4 powders, and spark plasma sintering process (SPS process). Each SPSed Binderless-WC, WC-6 wt.%Co-1 wt.% Si3N4 and WC-6 wt.%Co-2.5 wt.% Si3N4 hard materials were almost completely dense with a relative density of up to 99.2 % after the simultaneous application of a pressure of 60 MPa. The average crystallite size of WC for Binderless-WC, WC-6 wt.%Co-1 wt.% Si3N4 and WC-6 wt.%Co-2.5 wt.% Si3N4 hard materials were about 41.8, 27.4, 30.8, and 38.2 nm, respectively. Mechanical properties, microstructure, and phase analysis of SPSed Binderless-WC, WC-6 wt.%Co-1 wt.% Si3N4 and WC-6 wt.%Co-2.5 wt.% Si3N4 hard materials were investigated.

1. 서 론

지구환경 보호와 에너지 절감 측면에서 자동차, 항공기, 철도차량, 선박 등 각종 수송기의 경량화 기술이 대두 되고 있으며, 이러한 경량소재의 접합공정에 있어 비 용융 고상 접합인 마찰교반 접합 (Friction Stir Welding, FSW)이 적용되고 있다. 최근 들어 FSW 기술이 경량소재 뿐만 아니라 Ti, Stainless steel, Ni계 합금 (Inconel 718)과 같은 고융점 소재의 동종 및 이종소재의 접합에도 적용 확대 되어 여러 산업분야에 응용, 차세대 접합기술로 각광을 받고 있다. 여기서, 고융점 소재의 접합을 위해서는 장수명 Tool 소재를 개발하여야 하며, 고강도, 내마모성, 고인성 및 미세조직의 균일성 등을 만족시키기 위하여 여러 소재들이 개발, 연구 되고 있다1-3).

텅스텐카바이드(WC)는 대표적인 난성형성 소재로써 3422°C의 높은 융점과 HCP 고유의 취성으로 인해 소결성 및 인성 향상을 위해 코발트(Co), 철(Fe), 니켈(Ni)과 같은 금속소재 소결조제를 첨가한다4,5). 특히 Co의 경우 Fe 및 Ni 보다 젖음성이 우수하여 대표적인 금속 소결조제로 사용되고 있다. 한 편, Si3N4 세라믹 재료는 고강도, 고탄성 계수, 내마모성, 내열 충격성 및 내 크리프성이 우수하여 절삭 공구, 가스 터빈, 단열재 및 엔진 부품의 가공에 널리 사용되고 있다. 특히, Si3N4계 Tool 소재는 회주철, 구상 주철, 가단 주철 및 고온 합금 소재들의 가공 시, 우수한 가공성을 제공한다. 하지만, 여전히 부족한 내마모성과 인성을 향상시키기 위하여 경질 상, 바인더 상, 윤활제 등의 첨가 원소에 따른 새로운 합금설계의 필요성이 대두되고 있다6). 따라서, WC 경질상을 기반으로 하는 강도, 내마모성, 인성, 화학적 안정성이 향상된 새로운 Tool 소재를 개발하기 위하여, Co와 Si3N4를 소량 첨가하여 기계적 특성을 향상시킨 WC-Co-Si3N4계 초경합금이 고려될 수 있다.

초경소재의 제조방법은 일반적으로 분말야금법을 이용하여 원료분말 혼합 및 외부간접가열 방식의 Hot isostatic pressing (HIP)이나 Hot-press (HP), 무가압소결 (PS)등을 이용하여 제조되는 경우가 대부분이다7-10). 이러한 방법으로 제조시 외부간접가열 방식으로 인한 소결시간의 증가에 따른 비정상 조대 결정립 성장과 내외부 물성 불균일의 문제가 발생된다11). 이와 같은 문제점을 해결하기 위해 최근에는 소결시간을 최소화하는 급속 소결법들이 제시되고 있으며, 이 중 내·외부 동시 가열이 가능한 방전플라즈마 소결법이 각광받고 있다. 특히, 방전플라즈마 소결공정은 고온 압축, 플라즈마 활성화 및 전류 가열의 특성으로 인해 고밀도 및 균일한 미세구조와 결정립을 얻을 수 있는 장점이 있다.

따라서, 본 연구에서는 Binderless-WC, WC-6 wt.% Co, WC-6 wt.%Co-1 및 2.5 wt.%Si3N4 소재를 방전 플라즈마 소결법을 적용하여 제조하였다. 합금 조성에 따라 제조된 4가지 소재에 대해 미세조직 분석 및 기계적 특성에 대한 평가를 하였다.

2. 실험 방법

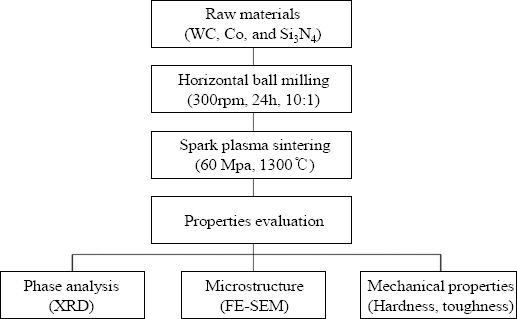

본 실험의 전체적인 공정도는 Fig. 1에 나타내었다. 출발 원료는 WC (대구텍, 0.2~0.5 ㎛, 순도 99.95%), Co (RnD Korea, 5~10 ㎛, 순도 99.5%) 및 Si3N4 (Alfa,~5 ㎛, 순도 99.5%)의 분말을 사용하였다. 원료분말의 균일혼합을 위해 습식 수평형 볼 밀링 공정으로 24시간 동안 250 RPM으로 혼합하였다.

Table 1에 나타낸 혼합분말의 조성은 WC 소재 100 기준으로 Co 함량은 6 중량비(wt.%)가 첨가된 WC-6 wt.%Co, WC 소재 100 기준으로 Co 함량 6 중량비 첨가와 Si3N4 1 및 2.5 중량비가 첨가된 WC-6 wt.% Co-1 wt.%Si3N4 및 WC-6 wt.% Co-2.5 wt.%Si3N4 소재이다. 분말과 볼의 비율은 1 : 10 중량비로 하였으며, 지르코니아 볼(6 및 10 mmØ)을 사용하였다. 습식 볼밀링 공정으로 인해 알코올을 첨가하였으며, 이때 분말과 알코올의 비율 역시 1 : 10 중량비로 하였다. 사용된 소재의 명칭이 길어짐에 따라 Binderless-WC는 WC, WC-6 wt.% Co는 WC-6Co, WC-6 wt.% Co-1 wt.%Si3N4는 1Si3N4, WC-6 wt.%Co-2.5 wt.% Si3N4는 2.5Si3N4로 명칭 하였다. 자세한 분말 합성 공정 변수는 Table 2에 나타내었다.

습식 수평형 볼밀링 공정으로 제조된 3가지 혼합분말에 대해 Fig. 2와 같이 X선 회절 분석(XRD)을 이용하여 상 분석을 실시하였으며, 볼 밀링 중 지르코니아 볼의 파손에 의한 불순물 혼입이나 2차상 없이 WC 피크만 분석되었다.

습식 수평형 볼 밀링 공정으로 제조된 혼합분말을 흑연 다이 (외경 30 mm, 내경 10 mm, 높이 40 mm)에 충진 후 상하부를 흑연 펀치로 막아주었으며, 밀봉된 흑연 다이를 방전플라즈마 소결 장치에 장착 시켰다. 방전플라즈마 소결 장치는 최대 1000 A의 직류 전류를 사용 할 수 있으며 (pulse 12 ms on time and 2 ms off time), 최대 10 ton의 압력을 가할 수 있다. 실험 순서로는 1단계에서 챔버 내에 혼합된 분말이 충진된 흑연 몰드를 장입한 후 6 Pa의 진공 상태로 만들어 주며, 이때 60 MPa의 압력을 동시에 인가하였다. 2단계로는 흑연 펀치에 직류 전류를 흘려주어 소결을 진행 하였으며, 이때 수축 길이의 변화를 관찰하면서 실험을 종료 하였다. 온도 변화 관찰은 파이로 메타를 이용하여 흑연 다이 중앙 표면의 온도를 측정하였다. 이때 승온속도는 파이로 메터 측정 시작온도인 600°C까지 200 °C/min으로 승온 후 최종 목적온도까지 100 °C/min으로 승온 하였다. 수축길이가 변화되지 않는 온도에서 장비의 전원을 off 시킨 후 챔버 내에서 냉각 시키며 소결 진행을 마무리 하였다. 방전플라즈마 소결 공정에 대한 자세한 내용은 Table 3에 나타내었다.

제조된 시편의 밀도는 아르키메데스 방법을 이용하여 밀도를 측정하였다. 소결체의 표면 관찰을 위해 무라카미 부식법 (5 g Fe3(CN)6, 5 g NaOH 및 50 ml 증류수)을 이용하여 WC의 경우 약 90~110초, WC-6Co, 1Si3N4 및 2.5Si3N4의 경우 약 35~40초간 부식 시켜 주사 전자 현미경으로 표면을 관찰하였다. 또한 소결 후의 상변화 관찰을 위하여 X선 회절 분석을 실시하였으며, 비커스 경도계를 이용하여 30 kg‧f 하중으로 15초간 유지하여 시편의 압흔 자국을 이용한 기계적 특성 평가를 실시하였다.

3. 결과 및 고찰

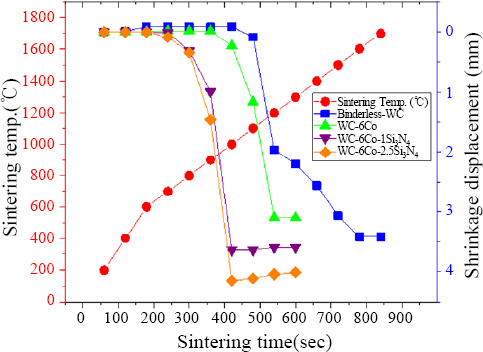

Fig. 3은 소결시간에 따른 소결온도 및 WC, WC-6Co, 1Si3N4 및 2.5Si3N4 소재의 방전플라즈마 소결 중 수축길이 변화를 나타낸 그래프이다. WC 소재의 경우 약 1100°C 이후 급격한 수축 거동을 나타내었으며, 1200°C 이후 2차 수축이 진행되었다. 소결은 1700°C에서 종료되었으며, 1600°C 이후 수축변화는 없었다. WC-6Co의 경우 약 1000°C에서 급격한 수축 거동이 나타났으며, 1200°C에서 소결이 종료되었다. Si3N4가 첨가된 1Si3N4 및 2.5Si3N4의 경우 WC-6Co 소재보다 빠른 700°C 이후부터 급격한 수축거동이 나타났으며, WC-6Co와 동일하게 1200°C에서 소결이 종료되었다. 소결온도는 1700°C에서 1200°C 로 약 500°C급 감소하였으며, 급격한 수축에 기인하는 치밀화 거동은 1200°C에서 1000°C로 약 200°C 감소된 온도에서부터 진행되는 것을 확인하였다. Co가 첨가됨에 따라 소결거동이 빠르고 소결온도가 감소된 이유는 소결조제로 첨가된 Co가 900°C에서 준액상화됨에 따라, 고/액 계면에서 WC 입자 사이에 상호확산 거동을 통해 젖어 들어가면서, WC 입계에 재석출 되는 것으로 판단된다. 결과적으로, WC 입자는 2차 핵생성 과정에서의 재배열이 촉진되어, 잔류 기공의 제거와 함께 치밀화를 야기한 것으로 사료된다. 반면에, Si3N4가 첨가됨에 따라 WC-6Co 소재보다 약 300°C 낮은 온도에서 소결거동이 시작된 이유는 Si3N4가 Co에 고용되면서 WC 분말의 고상 입자 간 재배열을 더욱 빠르게 촉진 시키는 것으로 보고되고 있다4).

Variation of shrinkage displacement and sintering temperature with sintering time during SPSed WC, WC-6Co, 1Si3N4, and 2.5Si3N4 hard materials

Fig. 4는 제조된 4가지 소결체의 상분석 결과이다. Co 및 Si3N4의 첨가에 따라, WC 주피크 (10-10)에서의 격자상수는 2.487 Å에서 2.506 Å으로 상당히 증가하는 것으로 확인되었다 (Table 4 참조). 이는 소결 과정 중 WC/Co 및 WC/Si3N4 계면에서의 불일치 현상에 의한 WC 결정립 성장 거동에 기인한 것으로 판단된다12). 또한, Co는 소결 후 (111)면에서 우선 배향되며, FCC 구조로 대부분 석출되는 것으로 나타났다. Co는 소결 시, 430°C 이상의 온도에서 FCC 구조로 안정적이지만, 냉각시 FCC에서 HCP 구조로의 상전이를 야기할 수 있다고 보고되고 있다13). 하지만, 급속 소결 후, 상대적으로 빠른 냉각 과정에서 야기되는 WC/Co 계면 불안정성은 높은 계면에너지와 심각한 소성변형 (Severe plastic deformation; SPD)에 의해 안정적인 FCC 구조를 유지하는 것으로 판단된다. A. S. Bolokang 등의 연구에 따르면, 소결 후 FCC구조의 Co 상 안정성은 기계적 변형에 의해 유도 된 응력이 FCC로의 상전이를 촉진할 수 있다고 보고하였다14). 한 편, Si3N4는 상대적으로 낮은 소결온도에서 소결이 종료됨에 따라, 1700°C 부근에서 발생할 수 있는 α-Si3N4이 β-Si3N4로의 상전이 없이 (20-20)면에서 우선배향되는 것으로 확인되었다.

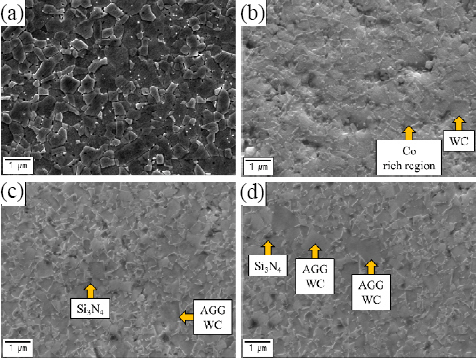

Fig. 5는 제조된 소결체의 미세조직 분석 결과이다. 미세조직 분석 결과 WC 입자 주위에 Co가 분포되어있는 것으로 확인되었으며, Si3N4가 첨가됨에 따라 AGG 거동이 관찰되었다. AGG가 생성되는 이유는 WC의 결정화 과정에서 Co와 Si3N4가 WC 입계에 석출 (Co) 및 고착 (Si3N4) 됨에 따라 전체 계의 에너지는 입계 유동성에 따라 약 1/5 가까지 감소하게 된다. 즉, 전체 계의 계면 에너지의 감소는 WC 입자 간 결정립 크기 차이에서 발생할 수 있는 Ostwald ripening 거동을 유도하며, 인접 미세 입자들이 조대화 된 입자로 재석출되어, 편향된 방향으로 성장할 수 있게 된다11-13). 이때, 평균 결정 입도보다 약 5배 이상 성장 된 결정을 비정상적으로 성장 된 결정이라 분류할 수 있으며, Abnormal grain growth (AGG) 라고 명명한다. 즉, Co의 공정 온도 (eutectic melting) 이상에서는 대량의 확산 반응이 발생함에 따라, 인접 WC 입자에서는 Ostwald ripening 거동에 따른 삼각 프리즘 형상에서 편향된 사각 형상으로 핵생성 될 수 있다. 이러한 연속적인 2차원적 핵생성에 따라 국부적인 AGG가 발생한 것으로 판단된다.

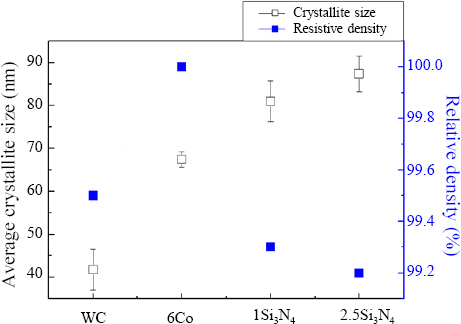

Fig. 6은 제조된 소결체의 상대밀도 및 결정자 크기를 측정한 그래프이다. 그림과 같이 4가지 소재 모두 99.2% 이상의 높은 상대밀도를 가지는 것으로 분석되었다. Si3N4 함량 증가에 따라 상대밀도가 WC-6Co 기준 100에서 99.2%로 낮아진 이유는 Co에 고용된 Si3N4가 결정립계에 존재하면서 치밀화되는 과정에서 close pore를 생성시켜 치밀화를 방해한 것으로 판단된다. XRD 상분석 결과를 이용하여 Suryanarayana and Grant Norton 식15)으로 결정자 크기를 계산하였다.

Average crystallite size and relative density of SPSed WC, WC-6Co, 1Si3N4, and 2.5Si3N4 hard materials

여기서 Bcrystalline는 미세화에 의한 반가폭증가, Bstrain은 변형(strain)에 의한 반가폭 증가, λ는 파장, L은 결정자 크기, η는 변형(strain) 및 θ는 회절각도이다. Co 및 Si3N4가 첨가됨에 따라 41.8에서 87.4 nm로 결정자 크기는 약 2배 이상 증가하였다. 결정자 성장의 이유는 그림 4에 나타내었듯이 AGG로 인한 비정상 결정성장된 WC의 분포가 증가하였기 때문으로 생각된다.

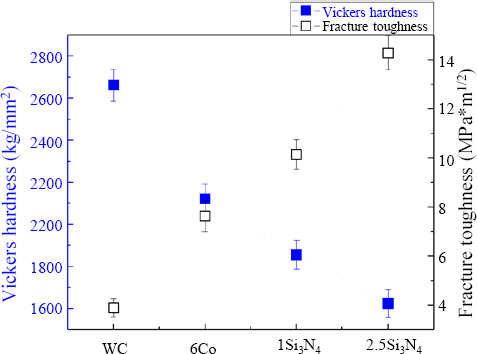

방전플라즈마 소결공정으로 제조된 4가지 소재에 대해 표면 경면처리를 진행 한 후 비커스 경도계를 이용하여 30 kg‧f의 하중으로 15초간 유지하여 생성된 압흔 및 전파된 크랙의 길이를 측정하여 Antis 식으로 파괴인성을 측정하였다16). 측정된 결과는 Fig. 7에 나타내었다.

여기서 E는 탄성계수이고, H는 경도이고, P는 하중이며, C는 크랙의 길이이다. WC의 경우 가장 높은 약 2661.4 kg/mm2으로 측정되었으나 Co 첨가에 따라 2121.3 kg/mm2로 감소하였다. 또한 Si3N4 첨가량이 증가함에 따라 경도 특성은 약 1624.4까지 감소하였다. 파괴인성의 경우 WC는 약 3.89 MPa.m1/2로 측정되었으나 Si3N4 첨가량이 증가함에 따라 14.27 MPa.m1/2로 약 4배 정도 증가하였다. Co 첨가로 인해 경도 특성이 하락하고 파괴인성이 증가하는 이유는 크랙 전파 시 WC/Co 계면에 받는 힘은 WC보다 상대적으로 약한 Co 부분으로 파괴거동이 일어난다. HCP 구조에 비해 연성을 갖는 FCC 구조의 Co에서는 더 많은 슬립 발생으로 인해 크랙의 선단을 약화 및 흡수하여 주 크랙의 형성 및 전파를 방해하는 역할을 한다. 이에 따라 넓은 영역에서의 응력 분포를 야기함으로써 파괴인성 향상에 기인한 것으로 판단된다. 반면, Si3N4도 HCP 구조의 경질 상이라는 점을 고려할 때, Si3N4 첨가에 의한 경도 감소는 WC와 Si3N4 계면에서의 약한 결합에너지에 기인한 것으로 판단된다. 즉, WC 계면에 대해 젖음성이 Co에 비해 현저히 낮은 Si3N4에서는 크랙이 WC/Si3N4 계면에 도달 할 때, 고립 된 Si3N4 결정립계 방향으로 전파되는 크랙 편향 현상보다는 조대화 된 WC 입내 파괴 균열 (Transgranular fracture) 을 야기함으로써, 주 크랙의 전파는 방해된 것으로 판단된다. 결과적으로, 최종 균열 전파 길이는 Binderless-WC에 비해 감소되었다. 따라서, 기계적인 특성 측면에서 Co와 Si3N4의 첨가는 WC의 파괴인성을 향상시키는데 효과적인 요인으로 작용 될 수 있다고 판단된다17).

Table 5는 직접가열방식의 본 연구와 외부간접가열방식의 기존 연구결과를 비교한 것이다. 4가지 소재 모두 기존 연구결과보다 높은 경도 특성을 나타내었지만, 파괴인성은 낮은 것으로 비교되었다18). 그 이유는 기존 외부간접가열 방식의 장시간 소결과 비교 시 소결 시간이 짧아 결정립 성장이 거의 이루어지지 않아 WC 입자와 WC의 입자 간의 거리가 짧아져 높은 경도 특성을 가지는 것으로 생각된다19).

4. 결 론

WC와 수평형 볼 밀링공정을 이용하여 제조된 Binder- less-WC, WC-6Co, WC-6Co-1Si3N4 및 WC-6Co- 2.5Si3N4 소재에 대해 방전플라즈마 소결공정을 이용하여 소결체를 제조하였다. 제조된 소결체는 99.2% 이상의 높은 상대밀도를 가지는 것으로 측정되었으며, XRD 상분석 결과 불순물 및 W2C와 같은 제 2차상은 분석되지 않았다. 제조된 소결체의 결정자 크기 측정결과 Binderless-WC 소재는 약 41.8 nm로 측정되었고, Co 및 Si3N4 첨가에 따라 AGG을 유발하여 약 87.4 nm까지 결정 성장을 하는 것으로 확인되었다. Binderless-WC의 경우 약 2661.4 kg/mm2로 높은 경도 특성을 나타내었지만 Co 첨가로 인해 2121.3 kg/mm2로 감소되는 것을 확인하였다. 또한 Si3N4 함량 증가에 따라 1624.4 kg/mm2로 감소되었다. Co 및 Si3N4로 인해 WC의 낮은 파괴인성은 3.89에서 14.27 MPa.m1/2까지 크게 향상되었다.

감사의 글

본 논문은 한국생산기술연구원 기관주요사업 “2021년 스마트 모빌리티 핵심 요소기술 개발(2/6, PJA21051)”의 지원으로 수행한 연구입니다.