ArcTig 용접 특성 분석을 통한 TIG용접 생산성 향상에 관한 연구

Study on the Improvement of TIG Welding Productivity through Analysis of ArcTig Welding Properties

Article information

Abstract

In this study, optimal operating points were determined using the ArcTig welding method. ArcTig is a keyhole tungsten inert gas welding process developed by fronius (Austria) in which operating points indicate the range that can be welded under any welding condition. An experiment was conducted based on different currents under different welding speeds and arc lengths. The selection of operating points was excluded when incomplete penetration or burn-through occurred in the weld. The welding speed and arc length were set to three levels, and the operating points under each condition were derived.

1. 서 론

용접공정은 제조산업에서 빠질 수 없는 핵심 기술로 다양한 산업에 적용되고 있다. 그 중 TIG(Tungsten Inert Gas)는 비소모성의 텅스텐 전극에 의해 아크 방전을 일으켜 두 개의 금속을 용접할 수 있는 프로세스이다. 비드 외관이 미려하고 용접부의 물리적 특성이 우수하기 때문에 고품질 제품을 생산하는데 적합한 용접 프로세스이지만 생산성이 낮다는 단점이 있다.

한편, 이러한 단점을 보완하기 위해 생산성 향상을 위한 여러 가지 시도들이 있었다. Hot wire와 Wire Oscillation 기법을 적용한 Tip TIG1), 활성 플럭스(Active flux)를 사용하는 A-TIG2)가 있으나 Tip TIG는 Hot wire를 위한 추가 전원이 필요하여 장비 시스템이 복잡해지고 A-TIG는 활성 플럭스를 사용하기 때문에 작업장 환경이 지저분해지고 슬래그 제거를 위한 추가 공수가 필요하다. 또한 C-filler를 사용하는 Super-TIG3,4)는 기존 TIG보다 높은 생산성을 얻을 수 있지만 용가재 가격이 상대적으로 고가이다. PAW(Plasma Arc Welding)는 keyhole 용접을 통해 개선면을 I- groove로 하여 원가절감 및 생산성 향상이 가능하지만 Orifice와 같은 추가 부품으로 초기 용접장비의 가격이 상승하고, Pilot gas의 사용으로 가스 소모량이 많다는 문제점이 있다. 이외에도 PAW, TIG, LBW와 같이 서로 다른 프로세스가 결합한 형태의 Hybrid 용접 프로세스5-7)가 있다. 하지만, 이러한 프로세스들은 용접 설비가 복잡해지고 고려해야 할 용접 파라미터가 많아져 다루기가 어렵다.

반면, ArcTig는 기존의 TIG와 작동방법이 같으며 용접 설비에서도 동일하게 적용될 수 있기 때문에 다루기가 용이하면서도 keyhole 용접을 통해 생산성 향상에 있어서도 유리한 측면이 있다.

본 연구에서는 사용자가 ArcTig를 용이하게 사용할 수 있도록 ArcTig를 이용해 용접 파라미터의 변화에 따른 최적 공정변수를 선정한 후 Operating points를 도출하였다. 또한 선행연구 조사와 함께 실험 중 관찰한 내용을 바탕으로 용접조건과 결함이 발생하는 원리에 대해 논의하였다.

2. ArcTig 용접 프로세스

2.1 ArcTig의 작동원리

ArcTig는 오스트리아 Fronius社에서 TIG를 개량한 용접기술로 작동 메커니즘은 GTAW와 같이 열전자 방출(에디슨 효과)을 이용한 것이다. 전도띠(Conduction band)를 갖는 고체 표면에서의 전자방출은 열전자방출(Thermal electron emission), 전계전방출(Field electron emission), 광전자방출(Photo electron emission) 등이 있다. TIG의 경우 전극인 텅스텐이 약 3,400°C의 높은 융점을 갖기 때문에 열전자방출이 가능하게 된다. 열전자방출은 열 에너지에 의해 고체 표면으로부터 전자가 방출되는 것으로, 고체 표면에서 한 개의 전자를 고체 밖으로 빼내는데 필요한 에너지인 일함수(Work function)보다 큰 에너지를 인가해야 발생한다. 식 (1)은 Richardson-Dushman 법칙으로 금속의 온도와 일함수 사이 관계를 나타낸 것이다8).

식 (1)에서 J는 열전자에 의한 전류 밀도, 리처드슨 상수 A=120.4 A/cm2deg2, T는 금속의 절대 온도, φ는 금속의 일함수, kB는 볼츠만 상수이다. 식 (1)에서 알 수 있듯이 열 에너지를 받아 금속의 온도가 증가하면 방출되는 열전자가 증가하여 전류밀도가 증가함을 알 수 있다. GTAW의 전극으로 사용되는 텅스텐의 경우 일함수는 4.5 eV이며 이 때 열전자가 방출되는 작동온도는 2500K으로 알려져 있다9).

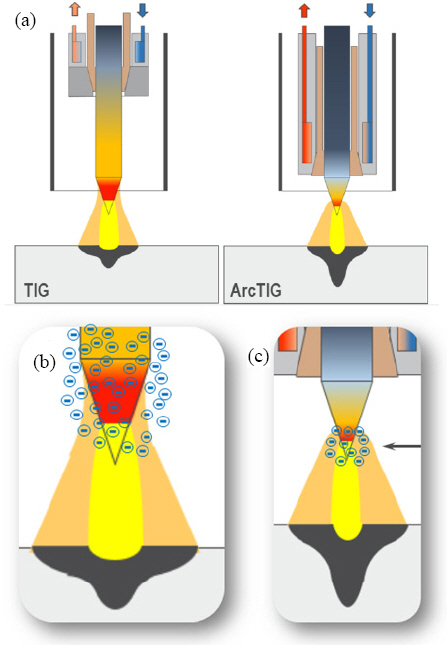

이와 같은 열전자방출 원리에 기인한 TIG와 ArcTig의 작동원리를 Fig. 1에 나타내었다10).

Comparison of TIG and ArcTig operation principle, (a) Difference between TIG and ArcTig in electrode cooling, (b) Thermal electron emission in TIG, (c) Thermal electron emission in ArcTig

Fig. 1 (a)는 기존 TIG와 ArcTig의 토치구조와 작동원리를 나타낸 그림이다. TIG와 다르게 ArcTig는 수냉에 의한 전극의 냉각이 전극 팁(Tip)까지 이루어지게 되고, 용접 시 전극 팁의 좁은 영역에서 열전자 방출이 이뤄지는 2500K의 온도에 도달한다.

Fig. 1 (b)는 앞서 설명한 것과 같은 원리에 의해 열전자가 방출되는 기존 TIG의 작동 메커니즘을 나타내며, 전극 팁의 넓은 범위에서 작동온도에 도달하고 그 결과 텅스텐 팁의 넓은 범위에서 열전자 방출이 이루어져 아크가 형성된다. Fig. 1 (c)는 ArcTig의 작동원리를 나타내며, 텅스텐 전극의 냉각 효과를 극대화시켜 전극 팁 끝부분에서만 작동온도에 도달하며 기존 TIG에서의 열전자방출보다 더욱 좁은 영역에서 열전자를 방출하도록 유도된다. 좁은 영역에서 방출된 열전자로 인해 ArcTig는 수축된 형상의 아크에서 기인한 높은 전압과 전류밀도를 얻을 수 있고 아크력을 나타내는 식 (2)11)에 따라 더 깊은 용입이 형성되는 것을 알 수 있다.

식 (2)에서 Fa는 아크력(dyne), k= 0.013 dyne/VㆍA2, E는 전압(V), I는 전류(A)이다. GTAW는 정전류 방식이며 ArcTig의 경우 TIG에 비해 아크의 직경이 작기 때문에 전압과 전류밀도가 더 높으므로 고에너지밀도의 열원이 된다. 따라서 프로세스 상 ArcTig는 GTAW임에도 고에너지밀도 용접에서 가능한 keyhole 용접을 할 수 있게 된다.

2.2 TIG, PAW 및 ArcTig 비교

기존의 TIG는 맞대기 용접 시 개선면 가공이 필요하며 가공 후에도 개선면을 여러 번 용접하여 용접을 완료한다. 이는 가공시간과 용접 시간이 증가하고 용가재 소모량도 증가하는 문제점이 있다. 반면에, PAW는 개선면을 가공하지 않고 keyhole 용접을 하여 TIG에 비해 가공과 용가재 비용이 절감되고 생산성이 향상되는 장점이 있다12). 하지만 파일럿 아크를 발생시키기 위한 가스와 Orifice 부품이 추가적으로 필요하고, 고려해야 하는 용접 파라미터가 늘어나 작업 난이도가 증가하는 문제점이 있다. 그에 비해 ArcTig는 TIG에 대한 지식과 기술을 보유한 사람이라면 쉽게 다룰 수 있고 PAW보다 유지비용이 적게 드는 장점이 있다.

ArcTig는 전극의 냉각능력이 높기 때문에 전극의 과열에 의한 수명 단축도 방지할 수 있다. Fig. 2는 용접 후 TIG와 ArcTig 텅스텐 전극의 과열에 의한 열화 정도를 나타낸 사진이다. TIG 텅스텐 전극은 용접 시 전극이 과열되면서 팁으로부터 4.7mm까지 열화 되었고 이를 Fig. 2 (a)에 나타내었다. TIG 용접 후 열화된 텅스텐 전극은 아크 및 용접 특성에 악영향을 미칠 수 있다. 이를 복구시키기 위해 전극의 상당한 부분을 연마해야 하고 이는 전극 수명의 단축으로 이어진다. 반면, ArcTig의 텅스텐 전극은 팁으로부터 0.7mm까지만 열화 되었고 이를 Fig. 2 (b)에 나타내었다. ArcTig의 경우 전극의 냉각효과가 높기 때문에 과열로 인한 전극의 열화를 효과적으로 방지할 수 있고 결과적으로 전극 수명의 향상으로 이어지게 된다.

Comparison of TIG and ArcTig tungsten electrode consumption, (a) TIG electrode, (b) ArcTig electrode

Table 1은 한 달에 1번 부품 교환을 한다고 가정했을 때 PAW와 ArcTig의 소모품 비용을 비교한 것이다. PAW의 소모품 총 비용 100을 기준으로 봤을 때 ArcTig의 소모품 총 비용은 29 정도로 PAW에 비해 약 1/3정도 작은 수치이다.

3. 실험 장치 및 방법

3.1 실험 재료

본 실험에 사용된 모재는 200mm × 100mm × 10mm크기의 STS 304 판재 2개를 1 set로 실험하였으며, keyhole 용접을 하기 때문에 별도의 개선 가공을 하지 않은 I 그루브를 사용하였다. 또한 용접 파라미터에 의한 영향을 확인하기 위해 용가재는 별도로 공급하지 않고 keyhole 용접을 진행하였다. Fig. 3은 실험에 사용한 모재를 모식도로 나타낸 것이다.

3.2 실험 장치

본 실험은 자동용접의 형태로 진행 하였으며 실험에 사용한 용접장치 중 용접기는 Fronius社의 TransTig 5000를 사용했으며 송급모듈은 동 회사의 KD 7000D- 11을 사용하였다. 용접로봇은 Yaskawa社의 DX 200 6축 로봇을 사용하였으며 로봇팔에 ArcTig 토치를 부착하여 로봇용접 실험을 진행하였다. 전극은 2% lanthanated tungsten 6.4φ를 사용하였다.

3.3 실험 방법

실험은 로봇을 이용하여 자동용접을 진행하였으며 아크 길이 설정 시 parallel shift 기능을 사용하기 위해 TCP(Tool Center Position)를 설정하였다. ArcTig의 operating points 도출을 위해 아크길이와 용접속도를 3수준으로 설정하였고 각각의 조건에서 전류를 변경시켜 가며 실험을 진행하였다. 실험 시 용접 비드의 산화를 방지하기 위해 trailing shielding과 back purging을 하였으며 실험 조건을 Table 2에 나타냈다.

4. 실험결과 및 고찰

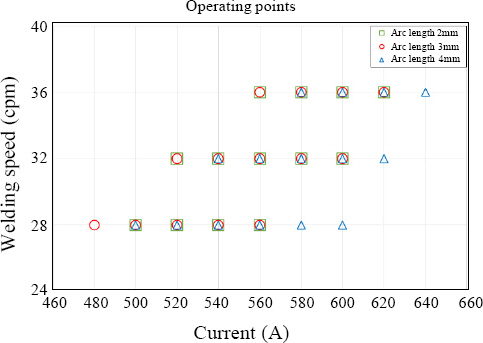

4.1 아크길이 2 mm에서 operating points 도출

아크길이 2, 3, 4 mm에서 용접속도에 따라 ArcTig의 Operating points를 도출하였다. 용접속도에 따라 전류를 변경시키면서 맞대기 keyhole 용접을 하였고 각 조건에서 IP나 용락이 발생하지 않는 영역을 operating points로 하였다.

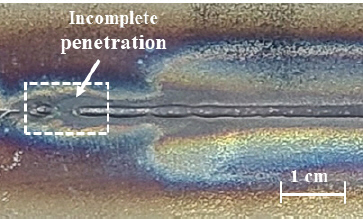

Table 3에는 아크길이 2 mm에서 용접속도에 따른 operating points와 비드외관을 나타냈다. 용가재를 사용하지 않았기 때문에 전체적으로 언더컷이 발생하였다. 용접속도가 28 cpm일 때 전류를 480A로 용접 하면 이면비드에서 부분적으로 IP가 발생하였고 500A부터 정상적인 이면비드가 형성되었다. 또한 580A에서는 초반부에 부분적으로 용락이 발생하였고 종료부근에서도 용락이 발생하였다. Fig. 4는 480A에서 초반부에 부분적으로 IP가 발생한 이면비드를 나타낸 사진이다.

4.2 아크길이 3 mm에서 operating points 도출

Table 4는 아크길이 3 mm에서 용접속도에 따른 operating points와 비드외관을 나타낸 것이다. 28, 32, 36 cpm의 용접속도에서 각각480A, 520A, 560A 보다 낮은 전류로 용접했을 때 이면비드에서 IP가 발생하였고 560A, 600A, 620A보다 높은 전류에서는 용락이 발생하였다.

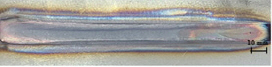

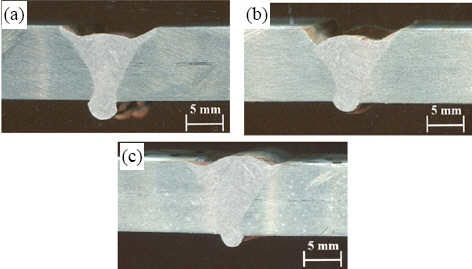

Fig. 5는 아크길이 3 mm의 조건과 28, 32, 36 cpm의 용접속도에서 각각 580A, 620A, 640A로 용접하였을 때 용락이 발생한 비드의 횡단면을 나타낸 사진이다. 용락이 발생하면 정상적인 이면비드보다 이면비드의 폭이 넓어지고 높이는 높아지며. 용락이 발생하였을 때의 이면비드는 울퉁불퉁한 형상으로 불규칙하게 형성된다. 또한 용접속도와 전류가 증가함에 따라 용락이 발생한 이면비드의 폭과 높이가 작아지는 경향을 발견하였으며 입열량의 영향으로 추측된다.

Bead cross section where occurred burn through (LA 3mm), (a) current 580A, SW 28cpm, (b) current 620A, SW 32cpm, (c) current 640A, SW 36cpm

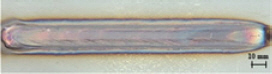

Fig. 6은 용접속도 32 cpm, 전류 500A로 용접하였을 때 각각 아크길이 2 mm와 3 mm의 이면비드를 나타낸 사진이다. 아크길이를 제외하고 동일한 용접조건으로 용접하였을 때 아크길이가 2 mm일 때보다 3 mm일 때 이면비드에서 IP의 발생빈도가 현저하게 높았으며 이는 아크길이 증가에 따른 전류밀도 감소의 영향이라고 판단할 수 있다.

4.3 아크길이 4 mm에서 operating points 도출

Table 5은 아크길이 4 mm에서 용접속도에 따른 operating points와 비드외관을 나타낸 것이다. 용접속도 28, 32, 36 cpm에서 각각500A, 540A, 580A보다 낮은 전류로 용접했을 때 이면비드에서 IP를 관찰할 수 있었고 600A, 620A, 640A보다 높은 전류에서는 용락이 발생한 것을 관찰할 수 있었다.

또한 아크길이 4 mm에서는 앞서 언급한 전류밀도 감소의 영향이 뚜렷하게 나타났는데 이를 Fig. 7에 operating points 범위 그래프로 나타냈다. 아크길이가 4 mm일 때는 아크길이가 2, 3 mm일 때보다 약 20A 정도 더 높게 나타났다. 즉, 더 높은 전류를 사용하여 용접을 하여도 아크길이가 2, 3 mm일 때와 동일한 경향이 나타났으며 이는 아크길이 증가로 인한 전류밀도의 감소를 전류를 증가시킴으로써 보상된 것으로 설명할 수 있다. 따라서 ArcTig에서 전류밀도에 큰 영향을 미치지 않는 임계 아크길이는 3 mm로 정의할 수 있고 이보다 더 긴 아크길이에서는 전류를 더 높게 사용해야 하므로 입열량 증가, 생산비용 증가 등 여러 가지 측면에서 비효율적인 용접을 하게 된다.

4.4 ArcTig에서 keyhole 형성이 결함에 미치는 영향

Keyhole은 익히 알려진 바와 같이 에너지밀도가 높은 열원을 사용했을 때 형성되며 keyhole 내부의 증기압에 의해 keyhole이 유지되는 것으로 알려져 있다. TIG에 의한 keyhole 용접은 PAW, LBW keyhole 용접과 마찬가지로 keyhole의 형상과 크기를 제어하고 지속적으로 유지하는 것이 중요하다. Z. Liu 등은 K-TIG를 통해 keyhole에 작용하는 용접 파라미터의 영향과 저전류에서 keyhole을 유지하는 방법에 관한 연구를 진행하였으며 용융풀에 작용하는 힘을 역학적으로 해석하여 그 힘이 용접부의 품질에 미치는 영향에 대해 연구 하였다13-15). 하지만 keyhole 형성과 결함에 대한 연구는 없었기에 본 연구를 수행하는 과정에서 관찰한 내용을 논의하고자 한다.

4.4.1 keyhole이 형성되지 않은 경우

전류가 낮거나 용접속도가 빠른 경우 keyhole이 형성되지 않으며 이 경우 용접부 내부에 터널비드와 같은 결함이 형성될 수 있다.

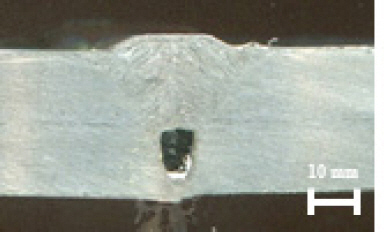

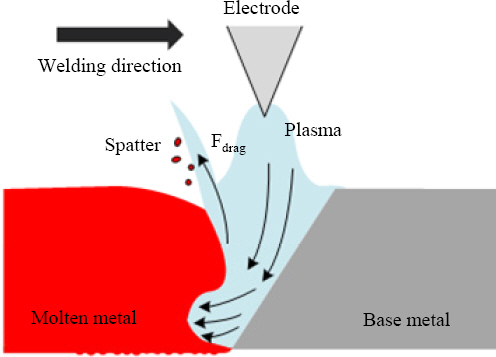

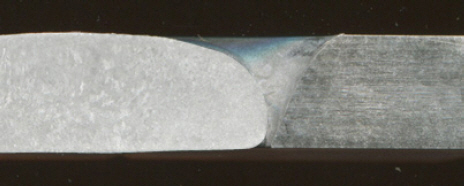

Fig. 8은 본 연구에서 실험 중 용접부에서 발생한 결함을 나타낸 사진이다. keyhole이 형성되지 않았을 경우 전극에서 모재로 흐르는 강력한 플라즈마 기류(Plasma stream)는 모재 뒤 쪽의 keyhole 출구가 없기 때문에 앞 쪽 벽면을 타고 용융풀의 밑 쪽을 강하게 밀어붙여 용융풀 아래쪽에 depression이 발생하고 arc가 지나간 뒤 급격하게 냉각되면서 Fig. 8과 같은 터널비드 형태의 결함이 발생한다. 또한 keyhole 출구가 형성되지 않아 keyhole 내부로 유입되는 플라즈마 기류는 전극 방향을 향해 고각도로 솟구치게 되는데 이 과정에서 용융풀에 플라즈마 기류에 의한 항력(drag force)이 작용하고 스패터가 튀어 전극이나 토치가 손상되기도 한다. 이를 Fig. 9에 모식도로 나타내었으며 Fig. 10은 Fig. 9의 모식도와 같이 keyhole이 형성되지 않았을 때의 종단면을 나타낸 사진이다. Z. Fei 등은 유사한 모델을 제시하였지만 결함 형성의 관점이 아닌 keyhole 내에서 gas flow의 관점에 활용하였으며 입열량이 낮을 때 Fig. 9와 같은 keyhole 형상이 나타난다고 하였다16). 이를 통해 고찰해볼 때 이와 같은 현상은 400A 이상의 고전류 영역에서 입열량이 낮을 때 높은 아크력으로 인해 두드러지게 나타나는 것으로 보인다.

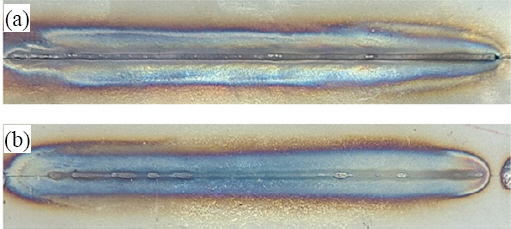

4.4.2 적절한 keyhole이 형성된 경우

전류와 용접속도 등의 파라미터를 적절하게 설정하여 정상적인 keyhole이 형성되면 keyhole로 유입되는 플라즈마 기류와 형성된 금속증기 그리고 유출되는 플라즈마 기류와 금속 증기가 평형적인 값을 유지하면서 keyhole 내부 압력에 의해 용융풀이 흘러내리지 않게 유지된다. Fig. 11은 정상적인 keyhole이 형성된 경우를 나타낸 모식도이고 Fig. 12는 적절한 keyhole이 형성되었을 때의 종단면을 나타낸 사진이다. 정상적인 keyhole 상태에서는 모재뒤 쪽을 통해 플라즈마 기류가 빠져나가고 전극 뒤 쪽으로 빠져나가는 플라즈마 또한 저각도로 용융풀을 타고 흐르듯이 빠져 나간다.

4.4.3 과도한 keyhole이 형성된 경우

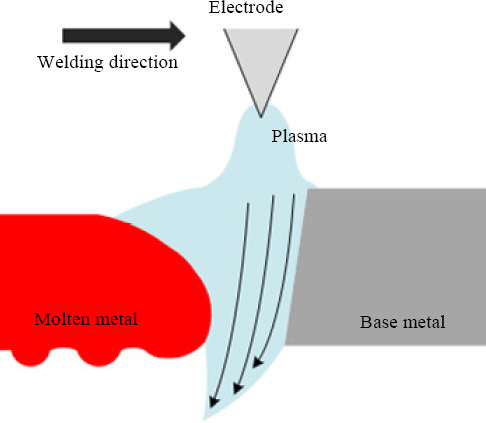

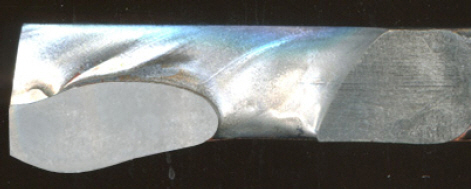

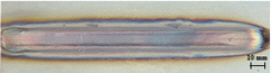

전류가 너무 높거나 용접속도가 느려 입열량이 높은 경우 과하게 큰 keyhole이 형성된다. 이 경우 크게 뚫린 keyhole 출구를 통해 유출되는 플라즈마 기류와 증기의 양이 많아 keyhole 내부의 압력이 용융풀을 유지할 수 없을 정도로 낮아지게 된다. 또한 용융풀의 온도 증가로 인해 표면장력이 작아지게 되어 용락이 발생하는 원인이 된다. keyhole 출구를 통해 많은 양의 플라즈마 기류와 증기가 빠져나가기 때문에 전극 뒤 쪽으로 흐르는 플라즈마 기류는 형성되지 않으며 겉으로는 일반적인 TIG와 유사한 아크 형상이 된다. 이를 Fig. 13에 모식도로 나타내었다. Fig. 14는 과도한 keyhole이 형성되었을 때의 종단면을 나타낸 사진으로 keyhole 출구가 크고 용락이 발생한 것을 알 수 있다.

Fig. 15는 용락이 발생한 시험편의 횡단면을 나타낸 사진이다. 용락은 아크가 지나간 후 용융풀이 내려앉듯이 발생하는 것과 전류가 지나치게 높을 경우 아크 직하에서 즉각적으로 발생하는 형태의 2가지 유형이 있는 것으로 관찰되었다. 전자의 경우 입열량, 후자의 경우 아크력이 주요인자일 것으로 생각된다. 추후 keyhole과 결함 사이의 관계에 대한 연구가 필요할 것으로 생각된다.

5. 결 론

ArcTig를 이용한 operating points 도출 결과 다음과 같은 결론을 얻었다.

1) ArcTig에서 operating points는 평균적으로 100A 내외로 넓은 범위이며 이는 실제 현장 적용에 있어서 유연하게 대처할 수 있음을 의미한다.

2) 용접속도를 28, 32, 36 cpm으로 변경시켜 가며 실험한 결과 용접속도가 4 cpm 증가할 때마다 전류는 약 40A정도 증가하는 경향을 보였다.

3) 아크길이 2 mm와 3 mm에서는 유의미한 차이가 관찰되지 않았지만 아크길이 4 mm에서는 전류밀도 감소로 인해 사용전류가 평균적으로 20A 정도 증가하였다.

4) keyhole 형성에 따른 용접부의 결함에 대해 정리하였으며 이 부분에 대한 실험적 증명을 위해 추가 실험을 진행할 예정이다.