종 방향 버트 용접으로 제작된 고망간강 라이저 파이프의 잔류응력 연구 (2) : 파라메트릭 스터디 통한 잔류응력 예측식 도출

Residual Stress Study of High Manganese Steel Riser Pipe Manufactured by Longitudinal Butt Welding (2) : Equation for Predicting Welding Induced Residual Stresses Established through Parametric Study

Article information

Abstract

In recent years, the deep and ultra-deep seas are recognized as the last remaining regions on the planet where oil and natural gas resources are discovered and produced. In order to develop such natural resources in an environmentally safe and cost-effective method, various engineering systems and technologies are being developed. In keeping with this direction of development, there is significant worldwide interest among major offshore structural and system operators in examining the possibility of using high-strength steel for long-distance gas transmission pipelines and risers. In particular, riser pipes using high manganese steel are often made by longitudinal butt welding, but studies related to the prediction of residual stresses for this are insufficient.

In general, it is known that in a cylindrical structure such as steel catenary risers (Hereafter, ‘SCRs’), residual stress in the through-thickness direction can be decomposed into a membrane component and a bending component. In this paper, a parametric study through nonlinear finite element analysis was performed to predict the residual stress for each direction of a longitudinal butt-welded riser by considering the main parameters (r/t) of the pipe that can affect the actual residual stress. A new predicting equation for estimating the residual stress profile was proposed using the results of a number of parametric precision numerical analysis derived through this process.

1. 서 론

앞선 논문에서 고 망간강으로 만들어진 파이프 및 라이저 제작과 관련된 종 방향 버트 용접(Longitudinal butt welding)의 잔류응력 계측과 정밀한 열-탄소성해석을 이용한 각 방향별 잔류응력 예측에 대한 내용을 논의하였다. 일반적으로 기존 코드 및 표준에서 종 방향 버트 용접 (Fig. 1)은 플레이트의 맞대기 용접으로 간주된다. 파이프 및 라이저 제작을 위한 용접은 크게 원주용접과 종 방향 버트 용접으로 구분될 수 있다. 원주용접의 경우 많은 연구자들에 의하여 원주방향 용접 잔류 응력 프로파일과 관련된 많은 연구1-5)가 있어왔다. 하지만 본 연구에서 논의되고 있는 종 방향 버트 용접된 파이프 또는 라이저 같은 구조의 대표 기하하적 파라메터라고 할 수 있는 반경 대 두께 비율 (r/t)과 잔류응력의 상관관계 등이 고려된 내용의 연구가 극히 미미한 실정이다. 또한 고 망간강과 같은 특수 재질을(예를 들면 X100 등급 이상의 고강도 강철) 사용하는 해양 라이저에는 이러한 표준이 적합하지 않다. 이러한 이유로 종 방향 버트 용접된 해양 라이저에 대한 용접의 잔류 응력 프로파일의 특성과 관련된 연구가 다양하게 논의 되어야 타당하다.

일반적으로 SCRs (Steel catenary risers)와 같은 실린더 형태의 구조물에서 두께방향 잔류응력은 막응력 성분과 굽힘응력 성분으로 분해할 수 있음이 알려져 있다. 본 논문에서는 실제 잔류응력에 영향을 줄 수 있는 파이프의 주요 매개 변수를 고려하여 종 방향 버트 용접된 라이저의 방향별 잔류 응력 예측을 위해 비선형 유한요소해석을 통한 파라메트릭 스터디를 수행하였다. 이 과정을 통해 도출된 다수의 파라메트릭 정밀 수치해석 결과를 활용하여 잔류 응력 프로파일을 추정하기 위한 새로운 잔류 응력 예측식을 제안하였다.

2. 파라메트릭 연구

앞선 논문에서 고 망간강으로 만들어진 SCRs의 잔류응력을 홀드릴링 방법으로 측정하였으며, 그 결과는 정확한 수치 분석과 비교하여 검증되었다. 그 결과 제안된 정밀 수치해석을 통해 원주 방향 및 종 방향에 대한 잔류응력을 충분한 정확도로 예측할 수 있음을 확인하였다. Fig. 1과 같이 심해 작업에서 사용되는 SCRs의 경우 제조단계에서 초기 결함, 특히 용접으로 인한 잔류 응력의 발생은 해당 구조물이 심해에 설치된 이후 다양한 극한 또는 우발적 하중 하에서 SCRs의 작동/운용성에 상당한 영향을 미칠 수 있다. 따라서 이러 형태의 잔류의 예측은 매우 중요하다. 특히, 새롭게 개발된 강재(고 망간강, X120)에 대해서는 초기부터 잔류응력을 예측하는 방법을 개발할 필요가 있다. 파이프 및 라이저의 특성상 원주방항에 대하여 주요 기하학적 매개변수(r/t 비율 등)를 사용하는 잔류응력 예측식을 개발해야 한다. 원주방향이 중요한 이유는 실제 실험 및 수치해석결과에서 종방향보다 더 구조에 있어 민감한 매개변수이기 때문이다.

2.1 주요 매개변수 선정

이러한 경험적/실험적 공식을 개발하려면 먼저 종방향 버트 용접 파이프의 용접 잔류 응력 예측을 하기위한 적합한 매개 변수를 선택해야 한다. 파이프와 관련된 일반적 매개변수로는 파이프 단면 반경 대 두께의 비율 (r/t), 라이저 두께 자체 (t), 용접 모양, 용접 패스 크기 및 열 입력 등이 있다.

특정 라이저 파이프의 경우 동일한 용접방법(FCAW+ SAW)이 사용되고 입열량의 경우 두께에 일반적으로 비례하는 경향을 나타내기 때문에 용접방법과 입열량의 변수는 제외하였다. 따라서 본 논문에서는 파이프의 특징적인 기하학적 매개 변수인 r/t 비율을 주요 변수로 사용하여 잔류 응력을 예측하는 방법을 사용하였다.

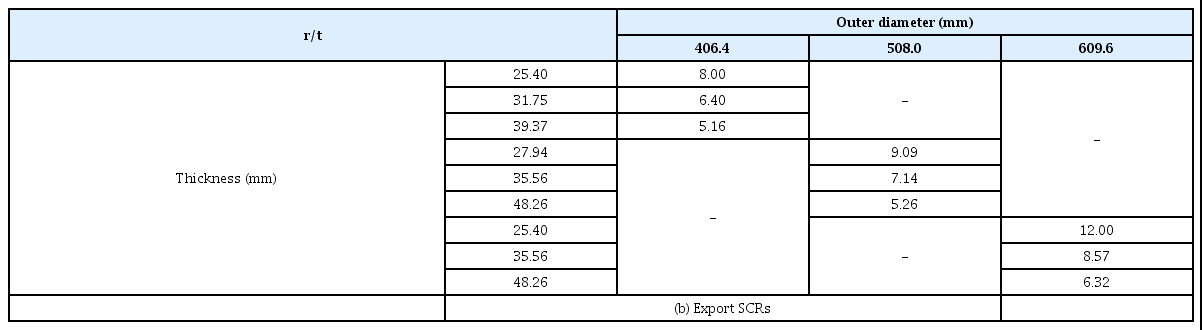

본 논문에서는 깊이에 따라 실제 사용되는 라이저 파이프의 두께 및 반지름 값을 정리한 이전 논문7)의 자료를 활용하여 파라메트릭 연구를 진행하였다. 이 자료를 활용하여 본 논문에 사용한 파라메트릭 스터디의 각 조건은 아래의 Table 1(a), (b)에 나타내었다. 두 개의 카테고리로 분류된 이유는 생산 및 수송에 사용되는 라이저로 각각의 특징에 의해 두께 및 직경에 차이를 보이고 있다.

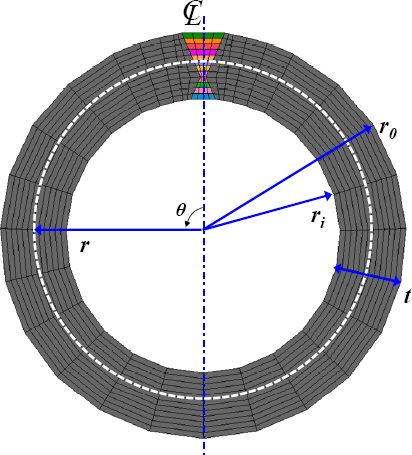

본 논문에서 사용된 종방향 버트 용접 파이프의 대표적인 FEA 모델은 Fig. 2에 나타나 있다. 수치해석에서 generalized plane-strain 요소를 사용하였으며, 파라메트릭 연구에서 사용된 반지름 r값은 Fig. 2에 나타난 것처럼 내부반경 ri 와 외부반경 ro 로 조합된 중간 두께의 반경을 사용하여 나타내었다.

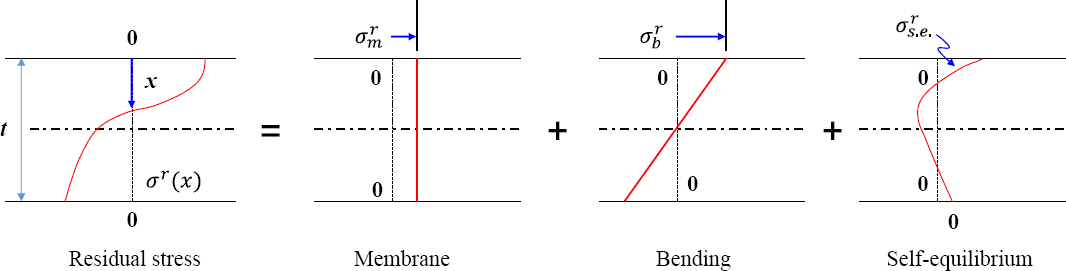

구조물에서 용접에 의한 잔류응력은 그 구조물의 내에서 자체 평형조건을 충족해야 한다. 특히 SCRs과 같은 두께가 일정 정도 있는 구조물의 경우, 두께 방향의 잔류응력 분포는 두께 방향의 멤브레인 응력, 굽힘응력 그리고 자기 평형분포 또는 이것들의 조합으로 나타낼 수 있다고 알려져 있다. 이것에 대한 도식화가 아래의 Fig. 3에 잘 나타나 있다.

이전 연구7,8) 에 따르면, 구조물 파단 평가시 파단 구동력은 주로 막 성분 (σm)과 굽힘 성분 (σb)으로 구성된다고 논의되었다. 따라서 용접잔류응력에 의해 발현되는 두께 방향의 멤브레인 성분과 굽힘성분에 대한 파이프의 각 방향별(Hoop, axial direction) 잔류응력을 분석하고 예측하는 연구는 매우 중요하다고 볼 수 있다. 이 잔류응력에 의해 두께 방향으로 발현되는 막 성분, 멤브레인 성분 그리고 자기 평형분포 성분을 다음의 식 (1)에 나타내었다.

종방향 버트 용접된 고 망간강(X120)의 SCRs에 대한 각 방향(Hoop and axial direction)에 따른 r/t의 예측 공식은 비선형 FE 해석에서 계산된 막 및 굽힘 응력을 사용하여 구현하였다. 일반적으로 파이프 Girth 용접의 경우 r/t 비율은 관통 두께에서 잔류 응력 분포의 막/굽힘 응력 구성 요소를 제어하는 반경 방향 굽힘 강성을 나타낸다고 알려져 있다5). 이 논문에서 관심을 가지는 Fig. 2 와 같은 종 방향으로 버트 용접된 파이프 요소의 경우, r/t 비율은 원주 용접 수축으로 인한 후프 방향의 잔류 응력 분포에서 두께방향의 굽힘 강성부분을 제어를 함에 있어 유사한 역할을 한다고 볼 수 있다. 실제 사용하며 사용 가능한 SCRs 범위 내에서 총 18 개의 라이저 시스템을 선택하고 Table 1 (a), (b)에 나열된 케이스로 매개 변수 연구를 수행하였다.

2.2 파라메트릭 연구 및 공식화 결과

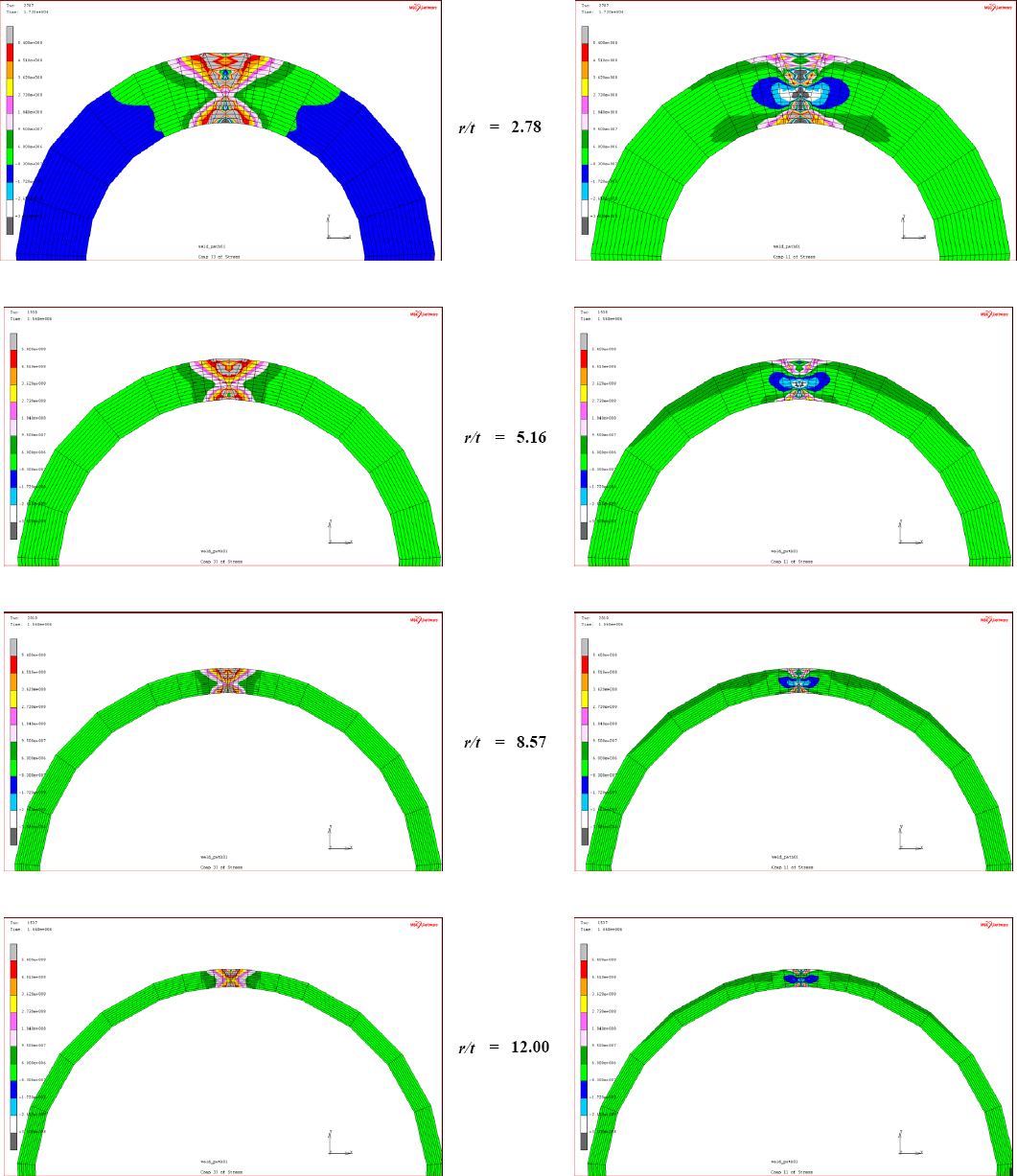

Fig. 4는 파라메트릭 연구에 의해 도출된 잔류응력 해석결과이다. 본 연구에서 사용된 r/t 파라메터의 범위가 2.86에서 12.0 사이이며 그 결과는 아래의 Fig. 4와 같이 후프 및 축 방향의 잔류 응력의 전형적인 분포를 보여준다.

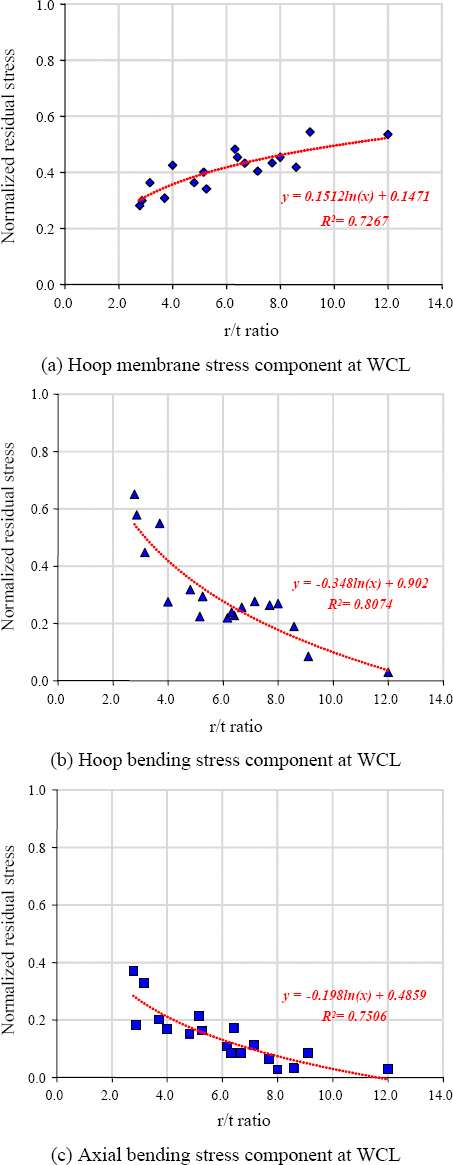

본 논문에서 잔류응력의 특성을 잘 모사하기 위한 기하학적 파라메터를 r/t의 비율로 정의하고 이 값에 대한 잔류응력의 영향을 분석하였다. 이 파라메터의 영향을 정량적으로 평가하기 위해 파이프 혹은 라이저 두께 방향 잔류응력 분포를 막 응력 및 굽힘 응력값으로 분해하여 분석하였다. 용접 중심선 (WCL, Welding Center Line)에서 추출된 분해된 잔류 응력은 Fig. 5 에 표시되어 있으며 전술한 바와 같이 막 및 굽힘 응력으로 분해될 수 있다. 분석된 잔류응력 예측식은 사용된 재료의 항복 값 (약 540 MPa)으로 정규화하여 나타내었다. 이 결과를 바탕으로 식.(2)~(4)가 도출되었다.

Decomposed normalized residual stresses at WCL in the form of through-thickness membrane and bending as a function of r/t ratio

-용접중심에서 원주(Hoop) 방향 막응력 성분

at 2 < r/t < 12

- 용접중심에서 원주(Hoop) 굽힘응력 성분

at 2 < r/t < 12

- 용접중심에서 축(Axial) 방향 굽힘응력 성분

at 2 < r/t < 12

전반적으로, 원주방향의 굽힘성분과 축방향의 굽힘성분의 잔류 응력은 r/t 비율이 증가함에 따라 감소하는 경향을 보이고 있다. 반대로, 원주방향의 막응력 성분은 r/t 비율이 증가할수록 미소하게 증가하는 경향이 있는 것을 확인할 수 있었다.

또한, 원주 방향의 굽힘 성분은 축 방향 굽힘 성분에 비해 r/t 비율에 더 크게 의존하는 것으로 관찰되었다. 이는 r/t 비율의 영향을 받는 반경 방향 굽힘 강성으로 인해 주로 굽힘형태에서 자기 평형 형태로 원주 방향 잔류 응력이 이동했을 것으로 추정된다. 반대로 축 방향 굽힘 잔류응력 성분은 r/t 비율에 관계없이 축 방향의 기하학적 제약에 상대적으로 작은 의존성을 갖는 것으로 나타났다.

3. 결 론

본 연구에서는 용접 열원의 정밀 모델을 이용한 열-탄소성 해석을 수행하고 이 해석분석 결과의 정확성을 확인하기 위해 앞선 논문에서 홀 드릴링 방법을 사용한 잔류 응력 측정을 수행하였다. 이를 통해 제안된 해석기법의 타당성을 확인하였으며 이 해석방법을 활용하여 구조물 파단 평가시 중요한 의미를 가지는 원주 및 축방향 잔류응력 성분을 예측할 수 있는 예측식을 제안하였다. 잔류응력 예측은 실제 적용되는 라이저의 두께 및 반경을 활용한 파라메트릭 스터디를 통해 제안된 해석기법을 적용하여 도출되었다. 최종적으로 r/t라는 파이프 혹은 라이저의 기하학적 변수를 통해 아래의 결론을 얻을 수 있었다.

1) 해양구조물 라이저 형태의 원통형 구조물 파단 평가시 중요한 의미를 가지는 잔류응력의 경험적 공식을 도출하기 위하여 실제 사용되는 라이저의 사이즈 분석을 통해 총 18건의 매개 변수 연구가 수행되었다.

2) 매개 변수 연구를 통해 원주방향의 막응력, 굽힘응력 성분의 잔류응력 예측식을 도출하였으며 더불어 축방향의 굽힘응력 성분의 잔류응력 예측식을 결정할 수 있었다. 도출된 잔류응력 예측 공식은 향후 종방향 버트 용접된 라이저의 구조 안정성 및 적합성을 결정하기 위한 자료로 많은 도움을 줄 것이라 판단된다. 이를 통해 해양구조물에서 고망간강이 적용된 심해 파이프 및 라이저 시스템의 설계 및 운영에 있어 훨씬 더 넓은 범위의 r/t에 대한 잔류응력 프로파일 정보 생성 시 효과적인 프레임 워크를 제공할 것이다.