1. Welding and Joining Handbook, 1: Ferrous and Nonferrous Alloys. Korean Welding and Joining Society, Daejeon, Korea. (2008) 287ŌĆō288.

2. J. Goldak, A. Chakravarti, and M. Bibby, A New Finite Element Model for Welding Heat Sources,

Metall. Trans. B. 15(2) (1984) 299ŌĆō305. https://doi.org/10.1007/BF02667333

[CROSSREF] 3. C.-H. Kim, W. Zhang, and T. Debroy, Modeling of Tem- perature Field and Solidified Surface Profile During Gas-Metal Arc Fillet Welding,

J. Appl. Phys. 94(4) (2003) 2667ŌĆō2679. https://doi.org/10.1063/1.1592012

[CROSSREF] 4. W. Essers and R. Walter, Heat Transfer and Penetration Mechanisms with GMA and Plasma-GMA Welding, Weld. J. 60(2) (1981) 37ŌĆō42.

5. M. Lu and S. Kou, Power Inputs in Gas Metal Arc Welding of Aluminum-Part 2, Weld. J. 68(11) (1989) 452sŌĆō456s.

6. S. Kumar and S. Bhaduri, Theoretical Investigation of Penetration Characteristics in Gas Metal-Arc Welding Using Finite Element Method,

Metall. Mater. Trans. B. 26(3) (1995) 611ŌĆō624. https://doi.org/doi:10.1007/BF02653882

[CROSSREF] 7. A. Kaplan, A Model of Deep Penetration Laser Welding Based on Calculation of the Keyhole Profile,

J. Phys. D:Appl. Phys. 27(9) (1994) 1805https://doi.org/10.1088/0022-3727/27/9/002

[CROSSREF] 8. H. Zhao and T. DebRoy, Macroporosity Free Aluminum Alloy Weldments Through Numerical Simulation of Keyhole Mode Laser Welding,

J. Appl. Phys. 93(12) (2003) 10089ŌĆō10096. https://doi.org/10.1063/1.1573732

[CROSSREF] 9. J.H. Cho and S. J. Na, Implementation of Real-Time Multiple Reflection and Fresnel Absorption of Laser Beam in Keyhole,

J. Phys. D:Appl. Phys. 39(24) (2006) 5372https://doi.org/10.1088/0022-3727/39/24/039

[CROSSREF] 10. P. Hilton and G. Verhaeghe, The Effect of Spot Size and Laser Beam Quality on Welding Performance When Using High-Power Continuous Wave Solid-State Lasers, Proceedings of International Congress on Applications of Lasers &Electro-Optics 2005 (ICALEO 2005). Miami, FL, USA: (2005) 507https://doi.org/10.2351/1.5060500

11. Y. Kawahito, M. Mizutani, and S. Katayama, Elucida- tion of High-Power Fibre Laser Welding Phenomena of Stainless Steel and Effect of Factors on Weld Geometry,

J. Phys. D:Appl. Phys. 40(19) (2007) 5854https://doi.org/10.1088/0022-3727/40/19/009

[CROSSREF] 12. S. Katayama, S. Oiwa, N. Matsumoto, M. Mizutani, and Y. Kawahito, Fundamentals of Fiber Laser Remote Welding and Deep Penetration Welding, Proceedings of International WLT-Conference on Lasers in Manu- facturing 2009 (LIM 2009), Munich, German. (2009) 829ŌĆō835.

13. F. Dausinger, P. Berger, and H. H├╝gel, Laser Welding of Aluminum Alloys, Problems, Approaches for Impro- vement and Applications,

Proceedings of International Congress on Applications of Lasers &Electro-Optics 2002 (ICALEO 2002), Orlando, FL, USA. (2002) 287255https://doi.org/10.2351/1.5065733

[CROSSREF] 14. W.J. Suder, Power Factor Model for Selection of Welding Parameters in CW Laser Welding,

Opt. Laser Technol. 56 (2014) 223ŌĆō229. https://doi.org/10.1016/j.optlastec.2013.08.016

[CROSSREF] 15. W. Suder and S. Williams, Investigation of the Effects of Basic Laser Material Interaction Parameters in Laser Welding,

J. Laser Appl. 24(3) (2012) 032009https://doi.org/10.2351/1.4728136

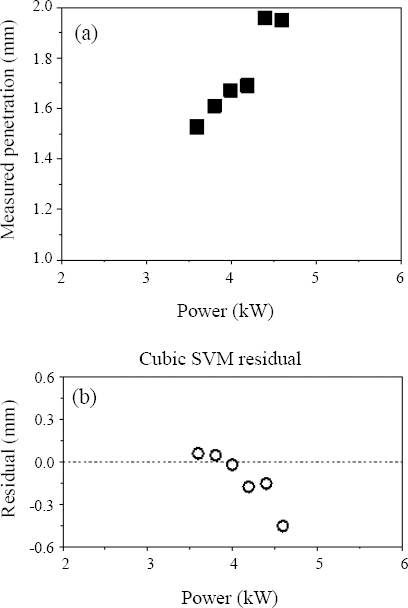

[CROSSREF] 16. M. Zavala-Arredondo, T. London, M. Allen, T. Maccio, S. Ward, D. Griffiths, A. Allison, P. Goodwin, and C. Hauser, Use of Power Factor and Specific Point Energy as Design Parameters in Laser Powder-Bed-Fusion (L-PBF) of AlSi10Mg Alloy,

Mater. Des. 182 (2019) 108018https://doi.org/10.1016/j.matdes.2019.108018

[CROSSREF] 17. J. Kim and H. Ki, Scaling Law for Penetration Depth in Laser Welding,

J. Mater. Process. Technol. 214(12) (2014) 2908ŌĆō2914. https://doi.org/10.1016/j.jmatprotec.2014.06.025

[CROSSREF] 18. R. Fabbro, M. Dal, P. Peyre, F. Coste, M. Schneider, and V. Gunenthiram, Analysis and Possible Estimation of Keyhole Depths Evolution Using Laser Operating Parameters and Material Properties,

J. Laser Appl. 30(3) (2018) 032410https://doi.org/10.2351/1.5040624

[CROSSREF] 19. R. Fabbro, Scaling Laws for the Laser Welding Process in Keyhole Mode,

J. Mater. Process. Technol. 264 (2019) 346ŌĆō351. https://doi.org/10.1016/j.jmatprotec.2018.09.027

[CROSSREF] 20. K. Lee, S. Yi, S. Hyun, and C. Kim, Review on the Recent Welding Research with Application of CNN- Based Deep Learning - Part I:Models and Applications,

J. Weld. Join. 39(1) (2021) 10ŌĆō19. https://doi.org/10.5781/JWJ.2021.39.1.1

[CROSSREF] 21. K. Lee, S. Yi, S. Hyun, and C. Kim, Review on the Recent Welding Research with Application of CNN-Based Deep Learning - Part II:Model Evaluation and Visualizations,

J. Weld. Join. 39(1) (2021) 20ŌĆō26. https://doi.org/10.5781/JWJ.2021.39.1.2

[CROSSREF] 22. von Kupfer-und Alumi- niumwerkstoffen in Mischverbindung. A.Leitz:Laserstrahlschwei├¤en Herbert Utz Verlag. (2016)

23. Machine Learning ToolboxŌäóUser's Guide Statisticsand. Mathworks. (2020)

24. S.R. Safavian and D. Landgrebe, A Survey of Decision Tree Classifier Methodology,

IEEE Trans. Syst. Man. Cybern. 21(3) (1991) 660ŌĆō674. https://doi.org/10.1109/21.97458

[CROSSREF] 25. Vector Method of Function Estimation TheSupport in Nonlinear Modeling. V. Vapnik, Springer. (1998) 55ŌĆō85. https://doi.org/10.1007/978-1-4615-5703-6_3

26. T.G. Dietterich, An Experimental Comparison of Three Methods for Constructing Ensembles of Decision Trees:Bagging, Boosting, and Randomization, Mach. Learn. 40(2) (2000) 139ŌĆō157. https://doi.org/10.1023/A:1007607513941

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print