주철 부품 보수 및 유지를 위한 금속 3D 프린팅용 소재 적용 사례 연구

LAM-DED Process for Repair and Maintenance of Cast Iron Components using Metallic Powder Alloys

Article information

Abstract

Laser Additive Manufacturing Directed Energy Deposition (LAM-DED) technology is a promising process for the maintenance and repair of ductile cast iron components. LAM-DED can produce high quality results compared to conventional welding processes. This is due to a narrow and specific heat-affected zone (HAZ) and a strong interface between the base material and filler, caused by reduced heat input with the high energy density. This method also maintains the composition of the clad material in the repair zone and deposits small volumes of filler in specific areas.

This paper presents a succinct review of metallic powder alloys as cladding materials for the repair and maintenance of cast iron components. It introduces commercial additive manufacturing (AM) powders used as filler materials for laser cladding of cast iron components, discussing the evolution in microstructure, phase transformation, mechanical properties, and processing issues. This paper summarizes LAM-DED of AM powders for cast iron components and will be a helpful reference for researchers and industry professionals.

1. 서 론

프레스용 금형 제품의 수요가 증가함에 따라 금형의 소재로 사용하는 회주철 부품이나 구상흑연주철품의 생산량도 증가하고 있다. 주철은 탄소를 2.5~4.5 wt.% 를 함유하고 있는 Fe-C 합금으로 이외 Si나 P를 저탄소강보다 많이 함유하고 있다1). 주철에 함유된 다량의 탄소는 공정반응에 의한 저융점 용융이 가능해 주조성이 좋고 응고 시에는 흑연이 정출되어 진동 흡수성, 내마모성, 우수한 절삭성을 가진 소재이다1)

주철 소재 부품은 소재 단가와 생산비용이 적어 보수나 재활용에 큰 이점이 없지만 후육 또는 박육과 같은 특수한 형상 주철 부품을 새롭게 제작하는 경우 기존 주철 소재로는 주물 공정을 통해 건전한 미세구조를 갖는 부품 제작에 어려움이 있어 이를 극복하기 위한 고부가가치 주철합금의 개발(박육 구상흑연주철에서 제품표면의 칠을 억제하기 위해 희토류와 Bi 등을 첨가하는 연구)이나 기존 대형 부품의 부분 보수나 기능 강화를 위한 특수처리를 통해 제품의 기능과 수명을 증가하고자 하는 연구 개발이 진행되고 있다2).

일반적인 주철 부품은 연성 및 가단성이 적어 보수나 파손된 주철 프레스 금형의 수리를 위해 용접 공정을 선택한다. 하지만 주철 부품을 기존 보수용접법을 적용하는 경우 입열량, 모재의 조성 및 용접재료에 의해 용접부의 미세조직 특성 및 상대적 크기가 결정되고 용융상태에서 급랭 되면 백선화에 의한 용접부와 모재부의 상이한 수축에 의해 발생되는 잔류응력으로 인해 균열이 생겨 부품의 수명이 줄어들게 된다1).

주철 보수용 용접재료의 선택 시 주철 모재의 종류, 요구되는 기계적 성질, 모재 희석에 대한 허용범위, 용접 금속에 대한 응력의 발생 및 제거 정도, 용접부의 가공성, 색 조화, 보수용접법, 원가와 같은 항목들을 고려해야 한다. 일반적으로 순 Ni, Ni 계 합금, 연강, Cu계 합금 피복 용접봉을 이용하여 주철 부품을 수리하지만 용접법과 작업자에 따라 다양한 미세조직 및 기계적 성질이 얻어지기 때문에 보수부품의 품질의 차이가 있다. 이와 같은 어려움으로 인해 주철 용접과 관련된 다양한 기술 해설 자료들이 주로 선진 공업국의 용접협회, 학회 주관으로 다수 발간되어 있다1).

이러한 주철 용접 보수 문제점을 극복하기 위해 레이저를 이용한 금속분말 적층 가공 (LAM-DED : Laser Additive Manufacturing Directed Energy Deposition)중 레이저 클래딩 기술이 주철 부품 부분 보수와 표면 기능 강화가 가능한 공정으로 대두되고 있다. 분말을 기반으로 한 DED방식은 미국의 Optomec에서 동축으로 분말을 공급하면서 레이저를 열원으로 하는 LENS (Laser Engineered Net Shaping)공정을 개발하여 DED의 토대를 마련하였고 레이저업체에 따라 DMD (Direct Metal Deposition), DMT(Direct Metal Too- ling), CLAD(Construction Laser Additive Direct) 등 다양한 이름으로 연구 개발 중이다3). LAM-DED 공정은 기존 아크 오버레이 용접과는 달리 모재와 적층부 자체의 기본적인 성질은 유지하면서 견고한 결합층이 유지되는 장점이 있다. 또한 입열량이 적어 열 변형이 거의 발생하지 않기 때문에 응력 풀림 처리와 같은 후처리 공정을 최소화할 수 있다. 극소 부위의 적층이 가능해서 적층 후 가공영역을 최소화 할 수 있는 장점이 있다4).

빠른 트렌드 변화에 의해 자동차나 전자 산업에서 새로운 모델 출시 이후 일정 시간이 지나면 외관이나 실내 구성을 바꾸는 페이스 리프트 현상은 금형산업 성장 정체의 원인이 되고 새로운 모델 생산을 위해 단기간 내에 새로운 금형을 설계하고 생산하기 위한 어려움을 겪고 있다. 이러한 문제점을 극복하고 급격하게 변하는 시장 변화 트렌드를 맞춰나가기 위해 기존 금형의 부분 디자인을 변경하여 새로운 모델에 적용하는 연구 개발이 진행 되고 있고 이를 제조 공정에 적용하여 성공한 사례를 찾아볼 수 있다. 또한 기존 자동차 부품 프레스 금형이나 군용 선박 부품에 적용되는 대형 주철 부품에 대한 보수나 설계 변형을 위한 수요가 늘어나면서 모재에 영향을 적게 주는 레이저 기반의 주철 보수 공정에 대한 연구수요가 늘고 있다. 현재까지 주철 보수용접 기술 관련 아크 오버레이 용접에 대한 부품유지 및 보수 사례는 찾아볼 수 있으나 금속 분말 LAM-DED 기반 기술을 적용한 주철 부품 관련 국내 연구사례는 부족한 상황이므로 기초 기술 확보를 위해 주철 보수 분말 소재에 대한 공정성 검토가 필요하다. 따라서 본 논문에서는 주철 보수 및 유지를 위한 금속 LAM-DED 공정 적용 적층 분말 소재에 대한 적용 연구 사례 및 동향에 대해 알아보고자 한다.

2. 금속 DED 3D 프린팅 기술 주철 보수 및 유지 적용 동향

LAM-DED 공정을 이용한 주철 적용 분말 소재는 기존 주철 용접봉 소재와 유사한 합금계인 순수 Ni, Ni계 합금, FeNi, Fe계 합금 소재를 사용하고 있다1). LAM-DED 공정을 위한 분말 소재의 합금 종류가 한정적이고 현재 개발 단계라 고품질 분말 제작과 원활한 수급이 어려워 주철 보수를 위한 금속 AM (Additive Manufacturing) 전용 소재를 사용한 다양한 사례를 찾아보기가 어렵다. 과거부터 해외 연구 사례의 경우는 AM 전용 분말 소재 선택이 아닌 50~150μm 범위의 입도의 가스 송급이 가능하고 적층이 가능한 소재를 적층 공정에 적용하는 다수의 사례를 볼 수 있었다.

주철 보수 및 유지 클래딩 공정에서 동종소재 적층은 주철의 높은 탄소 함량과 LAM-DED 공정의 빠른 응고 속도에 의해 열변형과 냉금조직(Chill)이 발생 할 수 있다. 그렇기 때문에 주철 종류와 용도에 따라 소재 적합성(Compatibility) 및 적층 공정성이 좋은 이종소재를 선택하여 주철 모재의 내마모성과 내식성을 향상 시키는 표면개질(Surface modification) 클래딩이나 파손된 부위에 육성적층을 통한 보수가 진행된다. LAM- DED 공정을 적용하여 주철 부품의 표면이나 결함부에 소재 적합성이 좋고 적층성이 우수한 이종 소재의 적층을 통한 표면 강화나 보수에 관한 연구 사례를 찾아볼 수 있다. 예를 들어 탄소 용해도가 낮은 Ni, Cu와 같은 기지 합금을 적층 소재로 사용하여 주철 모재 혼합부의 탄소 확산 속도가 감소해 금속간 화합물 생성과 마르텐사이트와 같은 냉금조직 생성 제어 및 열 영향부를 최소화시켜 열변형과 내부응력에 의한 균열을 최소화하는 원리를 이용한 사례를 볼 수 있다. Arabi Jesh vaghani의 연구에서도 LAM-DED 공정을 이용해 구상흑연주철 모재 위에 Ni-Cr 합금인 인코넬 617 합금을 적층 시켜 부품 표면 경도 및 내마모성을 향상 시키고 모재와 건전한 결합력을 갖는 클래드 층을 만든 사례를 볼수 있다4). Lin 의 연구에서는 구상흑연주철 모재에 레이저 표면 처리를 통해 표면에 흑연의 수를 줄이고 FCC 오스테나이트 상을 형성시키고 그위에 Ni 계 분말 합금을 적층 시켜 클래드 층과 주철 모재 표면의 고른 입열 공정을 할 수 있는 공정법을 소개했다5).

3. 금속 적층 분말 주철 부품 유지 및 보수 적용 사례

3.1 Ni계 합금

일반적으로 순수 Ni 그리고 Ni 계 합금 보수 용접 소재는 빠른 냉각에도 경화되지 않고 내균열성과 가공성이 우수하여 저온 예열용 용접 공정에 사용된다. 뛰어난 내 마모성 및 고온 내부식을 가지고 있어 고온 환경 부품 표면 코팅을 통해 주철 부품의 단점인 내 부식성을 향상 시켜준다6). Ni계 합금의 Cr 원소는 고온 내 산화성과 내부식성을 향상시키고 크롬 탄화물을 형성해 경화능 효과를 보이는 원소이다. B, Si 원소는 Ni 계 합금 융점(Melting point)을 감소 시켜 공정 온도를 낮추는 역할을 해서 주로 Ni-Cr-B-Si 4원계의 합금 조성이 Ni 계 보수 소재에 가장 대표적인 합금 조성이다7). 일반적으로 Ni-Cr-B-Si 합금은 내마모성 및 내식성 코팅이 적용되는 광석채굴, 석유탐사, 발전 및 시멘트산업에 널리 이용되고 있으며 고압의 가스터빈 블레이드에도 적용된다8-10).

Fig. 1(a)~(c)는 서로 다른 공정에 의해 탄소강 위에 Ni-Cr-B-Si 합금의 클래드 층을 갖는 조직 단면을 보여주고 있다11). 공정방법에 따라 미세조직은 유사하나 입열과 냉각속도 차이에 의해 조직의 크기와 분포도, 내부 품질의 차이를 보인다. 화염 용사(FS) 후 재용융과정 (Flame coating)을 거친 입열량이 큰 공정에서는γ-Ni 기지에 조대한 Cr2B, Cr3C2와 Cr7C3석출물을 갖는 방면을 레이저 클래딩(LC)의 경우는 준안정 Ni3B상을 지닌 Ni-rich 수지상, Ni-Si층상의 공정상을 지닌 수지상간 상과 미세한 CrB, Cr3C2혹은 (Cr,Fe)7C3가 석출된 미세조직을 보인다. 고르게 분포된 미세한 크롬 탄화물과 붕화물에 의해 레이저 클래딩에 의해 코팅된 시편의 내마모성이 타 공정법에 비해 우수함을 Fig. 1(d)의 마모계수 비교에 의해 확인할수 있다11).

F. Arias-González는 상용 Ni-Cr-B-Si 합금 분말인 Ni401 (Sandvik Osprey Ltd)을 사용하여 회주철과 구상흑연주철 모재위에 레이저 클래딩 공정을 통해 표면 코팅을 실시 했고 합금 조성과 공정 조건은 Table 1을 통해 확인할수 있다12). Fig. 2(a),(b)에서 보여주는 것처럼 빠른 냉각 속도와 공정에서 발생되는 가스에 의해 생성된 미세 기공 이외의 결함은 발견 되지 않았다. 적층면에는 회주철과 구상흑연주철 모재의 주 성분인 Fe 와 Ni401의 주성분인 Ni의 고온 전율고용에 의한 면심입방구조(FCC: Face Centered Cubic)γ-FeNi가 주 성분으로 생성됐고 Fig. 2(c)에서 보여주는 XRD 분석 결과를 통해 확인할 수 있다. 또한 Fig. 2(d)에서 보여주는 적층부와 모재 단면의 경도측정 결과는 앞에서 기술한 미세한 크롬 카바이드 생성에 의해 모재 대비 적층부 표면의 Hardfacing 효과를 보여준다12). A. Klimpel의 연구에서도 독일 Castolin 사의 상용 Ni-Cr-B-Si 합금 분말인 EuTroLoy 16223 분말을 구상 흑연 주철 위에 표면 적층을 통해 내 마모성을 향상시킨 사례가 있고 공정 변수는 Table 1을 통해 확인 가능하다13).

SEM images taken from the interface between the Ni401 coating and the substrate: (a) ductile cast iron and (b) gray cast iron; X-ray diffractograms for coatings generated on ductile cast iron and gray cast iron (c); Hardness of the interface between the Ni-based coating and the substrate (d)12)

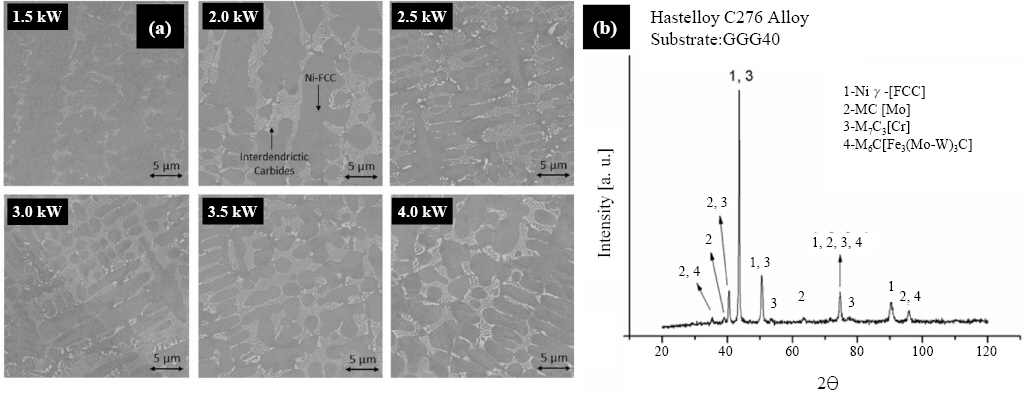

Hogänas 사의 Ni-Cr-Mo 합금 Hastelloy C276을 구상흑연주철 위에 적층시켜 코팅층에 γ-Ni 수지상 내부에 M7C3(Cr), MC(Mo)과 M6C의 층상 탄화물이 널리 펴진 미세조직을 갖는 코팅층을 제작했고 레이저 출력에 따라 미세조직의 기지조직과 탄화물 분포 변화를 Fig. 3(a)를 통해 볼수있다 .(Fig. 3(b) XRD 분석 결과 참조) 표면경화 효과 및 내마모성을 향상 시킨 사례를 Rivero의 연구를 통해 확인할 수 있다14).

3.2 Fe계 합금

자용성(Self-fluxing) Fe-Cr-Ni-Mo 분말소재를 구상흑연주철 모재에 최적각도의 V 홈을 가공하여 육성적층공정을 Z.Weng이 실시하였고 적용소재의 조성과 공정 조건은 Table 2를 통해 확인할수 있다15). Fe- Cr-Ni-Mo 표면에서는 레이저 적층 공정의 빠른 냉각속도에 의한 대부분의 마르텐 사이트와 소수의 오스테나이트 상이 생성됐고 구상흑연주철의 접합부에서는 용융(Fusion) 여부에 따라 용융된 부분에서는γ-(Fe,Ni)와Fe3C의 조직인 레데뷰라이트와 용융되지 않은 경계에서는 a-Fe의 C 고용체 마르텐사이트가 형성 되는 결과를 Fig. 4(b)~(f)를 통해 알 수 있다. 적층부 내부의 미세조직은 적층비드의 오버랩되는 부분에서 침상조직 재용융에 의해 등축상이 생성됨을 Fig. 4(g) 와(h)을 통해 확인할수 있다. 응고 성장 조직 생성은 응고 시 잔류 응력 발생시키고 이는 곧 접합균열의 원인이 되므로 가급적으로 상변화가 적은 안정상이 유지 되도록 공정변수의 최적화가 필요하다15). 이 외에 V 고속공구강 소재인 T15 HSS를 구상흑연주철 모재 적층을 위한 공정 최적화 연구를 Xu에 의해 실시됐고 양호한 적층 형태를 보이고 표면경화 효과를 Fig. 5(a)와(d)를 통해 확인할수 있으나 Fig. 5(c)의 XRD 분석결과처럼 다량의 WxCy에 의한 미세균열이 발생하는 경향을 보였다16).

X-ray diffractograms taken from Fe-Cr-Ni-Mo clad surface (a) and the interface between clad layer and ductile cast iron (b); OM images taken from the interface according to magnifications; low (c), high (d); SEM image of the molten zone in the interface (e); SEM image of the non-melted zone in the interface (f); low magnification microstructure of the clad layer (g), and microstructure of the overlapped and epitaxial growth zone (h)15)

3.3 경사 기능 재료

이종소재 적용시 융점, 열전도도, 열팽창계수 등 재료물성이 다르기 때문에 서로 다른 두 금속을 용접하면 용접부 및 용접부 주변에 재료불일치에 의한 미세조직의 변화 및 잔류응력이 발생하게 된다. 특히 합금 별로 격자구조와 물성치가 달라서 용접 후 응고 시 균열이나 기공과 같은 결함이 발생하기 쉬우며, 용접부에서는 새로운 상이 생길 가능성이 높고, 다양한 현상이 발생하기 때문에 적절한 용가재 및 용접방법을 선택하여야 한다17). 이와 비슷한 현상으로 이종소재를 LAM-DED 공정에 적용하는 경우 두 합금소재의 물성차이에 의해 이종소재 적용 보수부품의 기능이 떨어지는 현상이 발생하기도 한다. 이런 문제점을 개선하기 위해 경사기능재료(Functionally Graded Materials)를 주철 보수 공정에 적용하기도 한다. 경사기능재료란 넓은 의미로는 이종재료를 여러 층으로 적층시켜 조성이나 조직을 단계적으로 변화시킨 클래딩 층상 재료나 조성이나 다른 재료를 복수 층으로 조합하는 방법이 많이 이용된다. 구상흑연 주철 부품을 아크 용접이나 레이저 클래딩 공정에 의해 표면 보수나 신작 제작시 접합부에서 모재에서 확산되는 탄소에 의해 마르덴사이트와 같은 취약한 냉금조직을 형성시키고 접합강도를 떨어뜨리는 원인이 된다. 또한 적층 공정 동안 발생하는 반복적인 용융 및 응고에 의해 높은 잔류 응력을 발생시켜 균열을 발생시키고 적층 접합부의 냉금조직 생성을 최소화 하기 위해 고온 예열 및 후 열처리를 한다. 하지만 공정 단계가 늘어날수록 공정 시간과 비용이 늘어 효율성과 생산성이 떨어지기 때문에 탄소 용해도가 낮은 합금을 삽입금속으로 이용하여 탄소 확산을 억제 시켜 냉금조직 형성을 최소화할 있는 특성이 다른 재료를 복수 층으로 조합한 경사 기능 소재 적용 공정이 Li에 의해 소개 됐고, Table 3 Type 1에서 적용소재의 합금조성과 공정조건을 확인할 수 있다18). 그의 연구내용은 주철부품과 적층물 사이에 탄소 확산을 최소화 할 수 있는 NiCu 합금을 적층하고, 그 위에 고온 환경에서 열변형이 안정적으로 적은 소재인 Fe-36Ni (Invar 36)를 육성용접하여 Fig. 6(a)에서 보이는 것처럼 냉금조직을 최소화 하고 열변형에 의한 균열을 제어 할 수 있는 NiCu/Fe- 36Ni 구조의 적층부를 이용한 적층보수 방식을 제안했다18). Fig. 6(b)와(C)는 구상흑연주철/NiCu/Fe-36Ni 의 내부 품질을 확인할수 있는 OM 조직사진을 보여주며 모재의 영향이 적고 안정적인 결합층이 생성됐음을 확인할수 있다. NiCu과 Fe-36Ni의 적층부의 XRD 분석 결과는 구상흑연주철 모재부 탄소 확산에 의한 새로운 상의 생성을 발견할 수 없으며 (Fig. 6(d)) 경사기능소재적용 시편의 항복강도가 모재의 항복강도에 준하는 특성이 나왔음을 확인할 수 있다18). (Fig. 6(e))

OM images taken form the cross section (a), the interface between NiCu layer and substrate(b), and the interface between NiCu layer and FeNi layer(c); XRD results of the cladding layers(d); Microhardness distribution from FeNi layer to substrate(e); Comparison of tensile curve and the tensile test specimen(f)18)

이와 비슷한 원리로 Ni계 superalloy Inconel 625 클래드 층을 구상흑연주철 모재와 SS420 사이에 버퍼층 (Buffer layer)으로 적용하여 최소의 기공과 무 균열의 접합부를 갖는 주철모재 경사소재 레이저 클래딩 공정을 실시 하였고 전체 단면의 모습을 Fig. 7(b)를 통해 확인할수 있다. 또한 Table 3 Type 2에서 적용소재의 정보와 공정조건을 확인할수 있다19). 일반적으로 Ni 계 superalloy는 면심입방구조 (FCC) 원자 구조적 특성에 의해 크리프 성장 속도가 느리며 고온에서 상변화가 제한적이기 때문에 상변화에 의한 내부 응력 균열 발생이 적기 때문에 Inconel 625는 구상흑연주철모재와 SS420의 삽입소재로 최적의 소재라고 할수있다20). Inconel 625와 SS420 적층부 미세조직은 유사한 형태의 등축결정립 내부의 미세한 주상 수지상의 조직을 보이고(Fig. 7 (a)-1과(a)-2)) 수지상정 내부에 미세한 Cr 탄화물이 석출에 의한 경화능 효과를 단면 경도측정 결과를 통해 확인할수 있다19).(Fig. 7(c))

4. 결 론

주철소재의 부분보수나 내마모, 내식성과 같은 기능 향상을 위해 적용된 3D 프린팅용 소재는 아래와 같은 특징을 가지고 있다.

1) 아크 용접 공정 대비 LAM-DED 공정은 상대적으로 적은 입열량과 빠른 응고 속도에 의해 미세한 탄화물 (MxCy)을 수지상정 사이에 석출된 응고조직에 의해 건전한 모재/적층부의 결합층을 갖는 이종소재 보수품을 제작할수 있었고 표면경도를 향상시켰다. 이런 적층부의 석출경화 거동은 주철 부품의 내마모성을 향상 시키는 결과를 가져왔다.

2) 주철과 적층소재 사이에 소재의 결합력을 향상 시키고 급격한 특성 변화가 아닌 단계적인 합금 조성 변화와 특성변화를 줄 수 있는 제3의 분말 소재를 적용하는 경사소재 적층 기법을 적용했다. NiCu, Fe-3 6Ni, Ni-Cr 분말 소재를 버퍼층(Buffer layer) 으로 적층하여 적층부와 모재부에서 발생하는 수축변형에 의한 잔류응력을 감소 시킬수 있고, 탄소 확산을 방지해서 백선의 발생을 최소화할 수 있는 공정으로 확인됐다. 또한 주조과정에서 발생하는 주철 내부 분포된 미세기공 속에 포함된 다량의 산소가 공정 중에 CO 가스를 발생시키고 레이저 공정의 빠른 응고속도에 의해 생성될수 있는 적층부 내부의 미세 기공을 제어 할 수 있었다.

3) Ni계 합금 superalloy의 소재가 주로 보수 적층소재로 사용됐고, FCC 원자 구조에 의해 크리프 성장 속도가 느리며 고온에서의 제한적인 상변태 거동을 보이는 γ-Ni 기지상을 갖는 특성을 보인다. Ni계 superalloy는 최적의 LAM-DED 공정조건으로 레이저 클래딩 시 모재와 접합부에서는 γ-Ni 또는 γ-FeNi 가 우세한 상변화 거동을 보였고, 이런 특성은 조직변화에 의한 내부응력이 적어 적층균열 발생을 줄일수 있다는 결론을 도출했다.

4) LAM-DED 공정에 탄소 용해도가 낮은 Ni과 같은 금속기지 합금을 모재/적층 사이의 삽입소재로 사용한 경사기능소재 적층 적용시 모재/적층 혼합부의 탄소 확산이 제어됐고 금속간 화합물과 마르텐사이트와 같은 냉금조직 생성을 방지할 수 있었다 더불어 구상흑연주철의 열 영향부를 최소화해 열변형과 응력에 의한 균열을 최소화했다.

5) Laser 기반 DED 공정을 적용하여 주철 부품 보수 및 유지를 위한 분말 적층공정에서는 모재와 적층소재의 소재 적합성도 중요하지만 장비의 차이와 공정변수 제어에 의한 부품의 품질의 차이가 발생한다. 모재의 영향을 최소화 할 수 있게 입열량을 가능한 적게 하고 조직 생성을 제어할 수 있는 예열 또는 항온 시스템 적용시 적층부에 가해지는 열충격이 완화되고 균열이 발생하지 않은 건전한 주철 보수품을 제작 할 수 있을 것이다.

현재 금속 LAM-DED 기술 적용 주철 보수나 유지 기술에 소재 및 설비의 제약으로 인해 주철 부품 보수 분야의 응용 범위가 제한적인 것은 사실이다. 하지만 금형 부품, 대형 방산 부품, 발전 부품과 생체재료로도 적용이 확대되고 있으므로 가까운 시일 내에 지금의 플라스틱 소재와 3D 프린팅 기술과 같이 다양한 조성의 금속 AM 분말 소재와 주철 보수 3D 프린팅 관련 기술이 보편화 되어 국내 제조산업에 적용될 수 있는 날이 다가오고 있다. 그리고 이러한 적용 확산을 위해서는 고기능 AM 금속분말 제조 기술 국산화 개발과 원활한 공급, 국산 장비 응용 분야 개발의 확대가 필요하다.

감사의 글

본 연구는 산업통상자원부(MOTIE)와 한국산업기술평가관리원(KEIT)의 지원을 받아 수행한 연구 과제입니다. (No.20011279)