탠덤 용접에서의 용접선 추적용 아크길이 예측을 위한 머신러닝 알고리즘에 관한 연구

Machine Learning for Prediction of Arc Length for Seam Tracking in Tandem Welding

Article information

Abstract

A tandem welding process is frequently used in the welding of large structures with the aim of improving productivity and deposition rate. However, in this process, considerable thermal deformation of the base material occurs owing to two arc heat sources, thereby deteriorating the welding quality. Seam tracking in tandem welding is essential to improve the welding quality. However, in tandem welding, there are several issues in selecting a welding line tracking signal owing to arc interaction. Therefore, in this study, machine learning was applied to select signals for seam tracking in tandem welding. The existing seam tracking signal selection method predicts the contact tip to work distance(CTWD) by measuring the welding current and voltage. The CTWD, varies depending on the welding current and voltage signal; in this study, it was predicted to perform regression analysis and signal-to-noise(SN) ratio analysis. Through the SN ratio analysis, the highest SN ratio was selected as the seam tracking signal. Subsequently, machine learning linear models and regression tree models were trained. As a result of comparing the difference between the machine learning model and the regression analysis, the prediction equation of the regression tree model is appropriate as the welding line tracking equation.

1. 서 론

가스 금속 아크용접(GMAW) 공정은 산업현장에서 로봇을 이용한 자동화로 많이 이용되는 방법이다. 로봇을 이용한 자동화로 용접을 하게 될 경우 열에 의한 모재의 변형 때문에 용접선 추적이 필수적이다1-3). 또 파이프라인, 선박, 해양구조물 등 대형 구조물의 용접에서는 생산성과 용착량을 향상시키기 위하여 탠덤 가스 금속 아크 용접를 이용하고 있다4,5). 탠덤 아크용접은 용착량이 높으나 두 개의 아크를 발생시키기 때문에 하나의 아크를 이용할 때 보다 모재에 많은 열변형이 발생한다. 따라서 탠덤 아크용접에서의 용접선 추적이 필수적이다. 그러나 두 개의 인접한 전극을 이용하기 때문에 아크간섭이 발생하게 되어 기존의 전류 및 전압을 이용한 용접선 추적이 어려워지게 된다6).

따라서 본 연구에서는 기존의 용접선 추적 알고리즘과 머신러닝 알고리즘을 비교분석을 수행하여 탠덤 용접선 추적 신호를 선정하고자 한다.

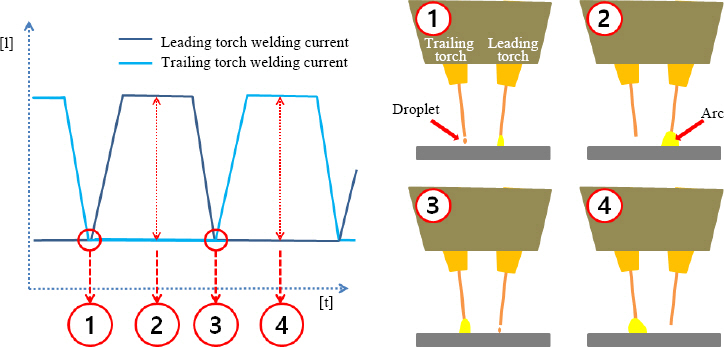

2. 동기형 탠덤 용접 메커니즘

DC 펄스 탠덤 용접의 경우 아크 간섭의 발생을 최소화시키기 위하여 Fig. 1과 같이 두 개의 펄스 파형의 위상차를 180도로 설정하여 용접을 한다. Fig. 1의 1에서 후행토치의 전류가 감소하며 용적을 이행시킨다. 그리고 선행토치의 용접 전류를 상승시킨다. Fig. 1의 2에서 피크전류는 선행토치의 용적을 분리시키기 위한 핀치력을 제공하며 용융 액적을 생성한다. 후행 토치는 베이스 전류에서 추가 용융 없이 아크를 유지시켜준다. Fig. 1의 3에서는 Fig. 1의 1과 마찬가지로 선행토치의 전류가 감소하며 용적을 이행시킨다. Fig. 1의 4에서 피크전류는 후행토치의 용적을 분리시키기 위한 핀치력을 제공하며 용융 액적을 생성한다7).

3. 데이터 분석 알고리즘

용접선 추적하는 방법 중 하나로 용접 전류, 전압 신호를 수집하여 CTWD(Contact Tip With Distance)를 예측하는 방법이 많이 사용되고 있다8-10). 용접 전류 및 전압 신호를 바탕으로 회귀분석을 하여 도출해낸 CTWD 예측식으로 용접선을 추적하게 된다. 하지만 탠덤용접에서는 아크간섭 등으로 인한 신호의 불안정 때문에 용접선 추적을 위한 신뢰성 높은 예측식을 적용이 어렵다. 따라서 본 연구에서는 신뢰성 높은 예측식을 도출해내기 위하여 머신러닝 알고리즘을 적용하였다.

머신러닝 알고리즘 중 대표적인 예측 알고리즘으로는 선형 회귀모델과 트리모델이 있다. 선형 회귀 모델은 숫자형 데이터를 분석함에 있어 가장 기초가 되는 모델로 식(1)과 같은 모델을 통해 예측을 하게 된다.

여기서 c는 상수항을 나타내며 x는 모든 변수에 대해 나타낸다. 또한 k겹-교차검증 또는 홀드아웃 방법을 통해 측정된 데이터에서 무작위로 훈련모델과 검증모델을 선정할 수 있다.

의사결정 트리모델은 분류와 회귀 모두 가능하며 본 논문에서는 수치예측을 위하여 회귀트리모델을 이용하였다. 수치예측의 경우 대부분 선형 회귀모델을 이용하게 되지만 변수가 많아 비선형적인 관계를 가질 경우 트리모델이 더 정확한 예측을 할 수 있다. 회귀트리모델은 식(2)를 바탕으로 터미널 노드를 형성하게 된다. 설명변수 x1부터 xp 기준의 값들로 J개의 다르고 겹치지 않는 집합 R1, R2,…, Rj로 분할하는 것이다.

분할은 모든 Rj내 각각의 데이터와 예측값 Rj간의 잔차제곱합(RSS: Residual Sum of Squares)를 최소화하는 Rj를 구함으로서 수행된다. Rj는 j번째 그룹에 속한 데이터들의 평균 반응변수 값이다11).

4. 실험 방법

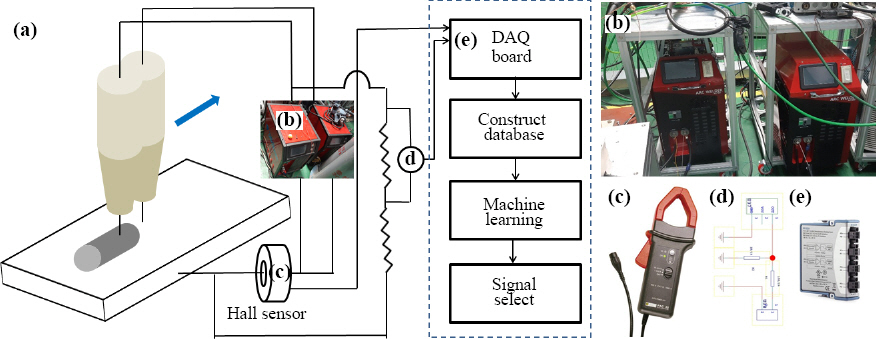

앞서 설명한 동기형 펄스 탠덤 용접에 대해 용접선 추적을 위한 가장 적합한 아크센싱 신호를 선정하는 실험을 진행하였다. 실험을 하기위한 장치구성을 Fig. 2와 같이 구성하였다. 실험에는 다원시스사의 용접기를 사용하였다. 탠덤 용접을 진행하기 위해 용접 전원을 2개로 구성하였다. Yaskwa사의 용접로봇을 사용하여 비드용접을 진행하였다. 펄스 용접의 전류 및 전압을 측정을 위해 샤빈 아녹스(Chauvin Arnoux)사의 홀센서와 감압회로를 구성하였다12-14). 측정 장비의 경우 각각의 용접전원에서 측정을 하기 위하여 용접전원 당 하나씩의 측정 장비를 설치하였다. National Instrument사의 DAQ 보드를 이용하여 측정된 데이터를 받아들였고 이를 수집된 데이터를 분석하기 위해 Labview를 이용하여 알고리즘을 구성하였다.

Schematic diagram of equipment configuration for welding monitoring and data analysis. a) schematic diagram for measure welding signal, b) weld power source, c) hall sensor(pac-22), d) decompression circuit, e) DAQ-board (NI-9229)

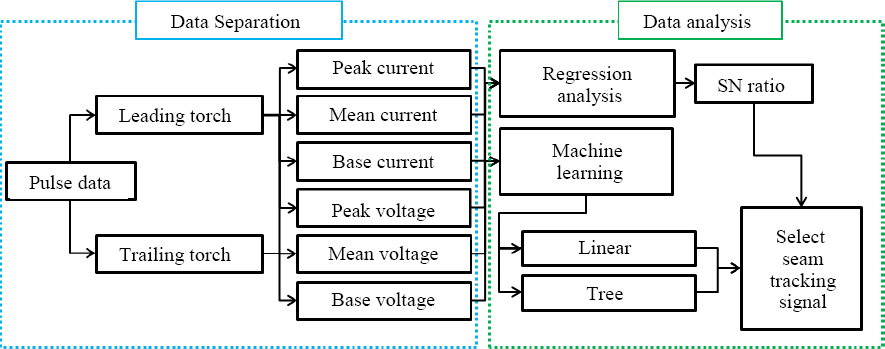

데이터의 처리과정은 Fig. 3와 같으며 측정된 펄스파형을 각각 선행과 후행토치의 전류, 전압신호로 수집하였다. 수집된 각 토치의 전류 및 전압신호는 Labview의 신호 분류알고리즘을 바탕으로 피크, 평균, 베이스로 분리하여 저장되게 하였다. 기존의 용접선 추적 신호를 선정하는 방법인 회귀분석과 SN비 분석을 통해 용접선 추적 신호를 선정하였으며 회귀식의 검증을 위하여

추가적으로 머신러닝 알고리즘을 적용하여 용접선 추적 신호 및 예측식 도출 과정을 수행하였으며 데이터의 분리과정은 Fig. 4와 같다. Fig. 4a는 하나의 토치에서 수집되는 전류의 펄스 파형을 나타내었다. DAQ보드에서 5kHz의 샘플링 속도로 전류, 전압 데이터를 수집하고 기존의 방식과 동일하게 피크, 평균, 베이스로 분류된 데이터 추출하였다. 분류 수집된 데이터를 이동평균 필터링을 수행하였으며 Fig. 4b와 피크, 평균, 베이스 신호의 시간에 따른 신호 민감도를 확인하였다. 선행 토치와 후행토치 전류, 전압에 대해 동일한 과정을 진행하여 데이터를 확보하였다.

Table 1의 용접 조건을 바탕으로 비드용접을 진행하였고 CTWD에 따른 탠덤 토치의 전류, 전압 신호 분석 및 예측식 수립과정을 진행하였다.

5. 실험 결과

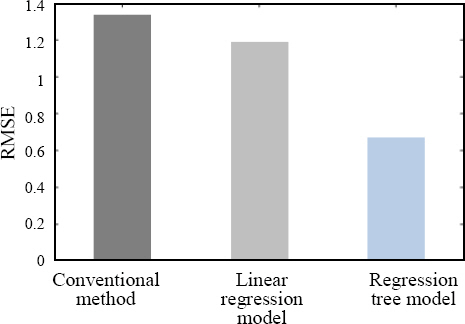

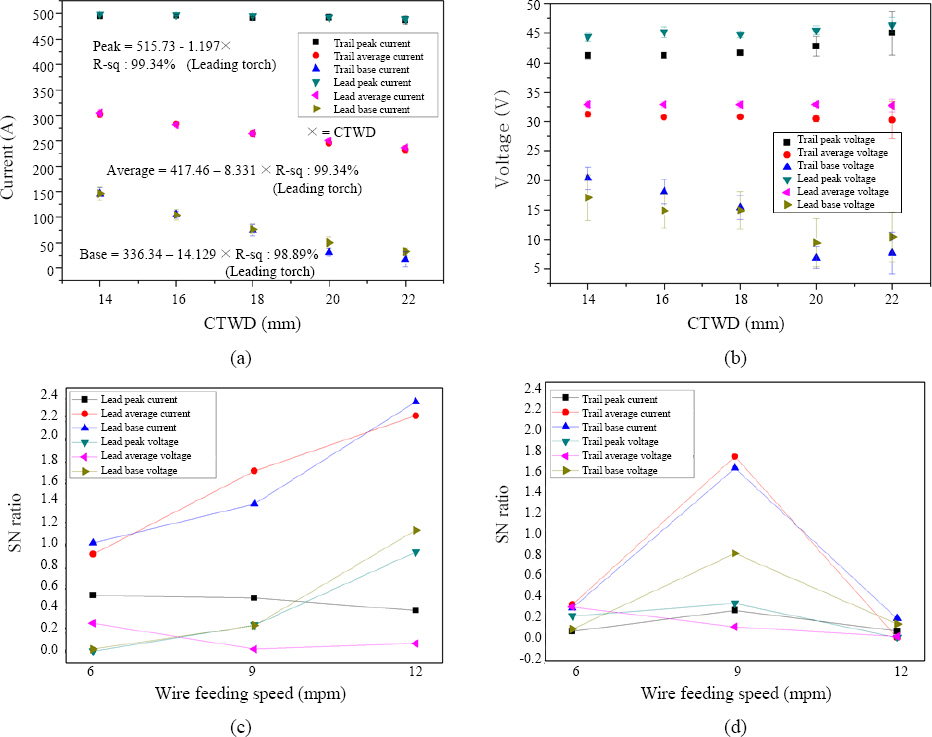

Table 1의 용접 조건을 바탕으로 데이터의 회귀 분석 및 SN비 분석 과정을 Fig. 5와 같이 나타내었다. Fig. 5a와 b의 그래프는 선행 와이어와 후행와이어의 용접 전류, 전압 신호의 변화를 CTWD에 따라 피크, 평균, 베이스의 값으로 분리한 후 회귀 분석하여 나타낸 그래프이다. 회귀분석 결과 베이스 전류의 기울기가 14.1으로 가장 큰 것을 확인할 수 있지만 피크와 평균 전류에 비해 편차가 큰 것을 확인할 수 있다. Fig. 5c와 d는 앞서 Fig. 5a와 b에서 회귀 분석한 데이터를 바탕으로 SN비 분석을 진행한 그래프이다. SN비 분석 결과 선행토치의 평균전류와 후행토치의 평균전류가 가장 우수한 신호라는 것을 확인할 수 있다. 또, 대부분의 전압신호에 대해 SN비가 낮게 나타나는 것을 확인할 수 있다. 회귀식의 예측값에 대한 평균제곱근오차(RMSE: Root Mean Square Error)는 1.33으로 나타났다.

Data analysis process a) welding current data regression analysis graph, b) welding voltage data regression analysis graph, c) leading torch SN ratio graph, d) trailing torch SN ratio

그 후 선형 모델을 이용하여 머신러닝을 수행하였다. 교차검증은 5번 진행하였다. Table 2의 Estimate는 각 변수에 대한 계수 추정값을 의미하고 SE는 계수의 표준오차를 나타낸다. tStat의 경우 ‘대응하는 계수가 0이 아니다’ 라는 가설에 대해 ‘계수가 0이다’ 는 귀무가설을 검정하는 데 사용된 각 계수에 대한 통계량이다. Table 2는 p-값이 0.05보다 큰 값을 가지는 유효하지 않은 모든 인자들을 풀링한 후 머신러닝을 진행한 결과이다. 선형 모델을 통해 구한 CTWD의 예측식은 다음 식과 같다.

Table 2와 같이 C는 상수항을 의미하고 A는 각각의 변수, B는 각 변수의 계수를 의미한다. 식(3)의 평균제곱근오차(RMSE)는 1.16이며 선형 모델에 대한 p-값은 0으로 유의한 모델이다.

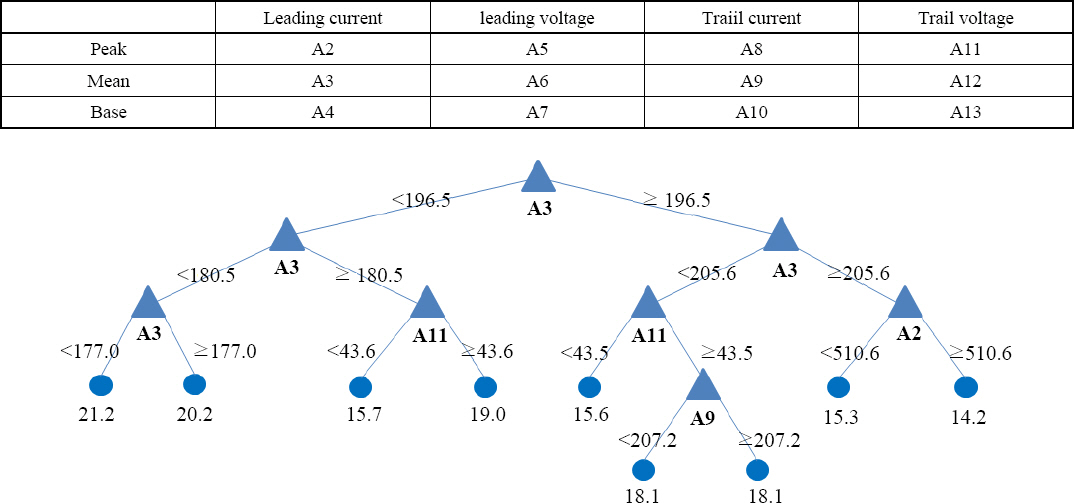

그리고 트리 모델을 이용하여 머신러닝을 수행하였다. 교차검증(k-fold cross validation)은 5번 진행하였고 트리모델의 예측 결과를 간략화 하여 Fig. 6과 같이 나타내었다. 삼각형의 경우 터미널노드이며 각 조건에 맞는 가지의 방향으로 계속해서 값을 추정해 나가게 된다. 맨 아래의 점은 나뭇잎 노드로 트리모델을 통해 예측된 결과 값을 나타낸다. 실제 예측 트리모델의 경우 터미널노드가 총 191개로 나타났으나 Fig. 6에서는 터미널노드를 8개까지만 표현하였다. Fig. 6의 모든 변수에 대해 훈련을 진행하였으며 예측 모델의 평균제곱근오차(RMSE)는 0.63으로 선형모델 보다 적합한 것으로 나타났다.

앞서 분석한 모델들을 비교하여 Fig. 7에 나타내었다. RMSE값이 가장 작은 회귀 트리 모델이 동기형 펄스 탠덤용접에서 가장 적절한 모델이라고 판단된다.

6. 결 론

본 연구에서는 아크길이에 따라 용접 전류 및 전압이 변하는 아크 특성을 이용하여 탠덤에서 용접선 추적을 위한 신호선정에 대해 연구하였다. 탠덤 용접을 위해 용접 전원과 신호 측정을 위한 장비를 구성하였으며 측정된 신호는 피크, 평균, 베이스로 분리하여 수집하였다.

용접 조건은 와이어 송급 속도를 6mpm, 9mpm, 12mpm으로 변화시키며 실험하였고 각 송급 속도 별 CTWD를 2mm씩 변화시키며 비드용접(BOP) 실험을 수행하였다. 각 와이어 송급속도별 전압, 전류신호에 대해 기존의 용접선 추적방법인 회귀분석과 SN비 분석을 수행하였으며 SN비 분석 결과 선행토치의 평균전류가 용접선 추적 신호로 적절하다고 판단되었다.

높은 신뢰성을 가진 용접선 추적 예측 모델을 도출하기 위하여 선형 회귀모델과 회귀 트리모델 머신러닝 알고리즘을 적용하였으며 수행 결과 회귀 트리모델의 RMSE값이 가장 낮았다. 3가지 용접선 추적 예측 모델의 RMSE값을 비교하여 보았을 때 머신러닝을 이용한 회귀 트리 모델이 용접선 추적을 하기 위한 가장 적절한 모델이라고 판단된다.

후 기

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임.

(No. 2019R1A5A808320112)

ORCID

ORCID: Bo Wook Seo: http://orcid.org/0000-0003-0695-844X

ORCID: Young Cheol Jeong: http://orcid.org/0000-0001-5195-6449

ORCID: Young Tae Cho: http://orcid.org/0000-0001-7545-4646