DED 금속 3차원 프린팅의 레이저 파워 피드백 제어에 따른 적층 물성 연구

Effect of Laser Power Feedback Control on Mechanical Properties of Stainless Steel Part Built by Direct Energy Deposition

Article information

Abstract

This study conducted a comparative analysis of laser power feedback control by measuring the melting pool size and temperature in the Directed Energy Deposition (DED) of SUS316L, to identify the effect of a conventional melting pool monitoring system on 3D metal printing performance. In the study, a CLAMIR was used on a developing 3D metal printer to control the laser beam power by measuring the size and temperature of the melting pool using an IR camera. Test parts were built from same CAD model but under different conditions, specifically, with CLAMIR on and off. The parts were investigated three ways: by 3D scanning to measure geometric errors, CT scanning to look into pore creation and distribution, and tensile tests to analyze mechanical performance.

1. 서 론

GE Aviation의 Fuel Nozzle을 3D 프린팅 기술 양산 체제로 생산하기 시작하면서, 금속 3D 프린팅에 대한 산업계 적용이 현실화 되며 새로운 공법에 대한 불안, 불신이 조금씩 사라지고 있다1-3). 하지만 제조불량이 생산 단가와 기업 수익성에 직결되는 문제이기에 제조 산업계에서는 3D 프린터 제조사에 프린팅 공정 신뢰성에 대해 명확한 보장성을 요구하고 있고, 이러한 요구는 PBF(Powder Bed Fusion)방식의 금속 3D프린터 제조사를 중심으로 전용 프린팅 공정 모니터링 시스템 개발로 이어져, EOS사의 EOSTATE, Concept Laser사의 QM 시리즈 시스템 그리고 SLM Solutions의 Melting pool monitoring system 외 여러 시스템들을 제품화 하여 공급하고 있다. 또한 이러한 산업계의 모니터링 제품 출시 이전부터 학계를 중심으로 다양한 3D 프린팅 방식 각각에 특징적인 공정 모니터링 기법 연구들이 발표되어 왔다4,5). 본 연구는 현재 DED 방식의 금속 3D 프린팅 시스템을 개발 중에 있으며 공정 신뢰성을 위해 적용한 모니터링 기법을 계속 연구 중에 있지만, DED 방식 금속 3D 프린팅의 모니터링 기법은 아직까지 멜팅풀에 한정되어 있고, DED 금속 3D 프린팅에 대한 전체적인 연구도 대부분 DED 방식 출력물의 적용 사례나 소재에 관한 연구가 주를 이루고 있다6-9). 우선 본 연구는 모니터링 기법의 적용에 대한 기초 연구로 레이저 출력의 실시간 모니터링 및 출력제어 시스템의 적용 유무에 따른 공정 성능의 기본적인 개선을 비교 연구하였다. 좀 더 상세히 설명하면, 종전에 용접이나 클래딩에서 사용하는 일반적인 모니터링 제어 장치로서, 멜팅풀의 위치 및 크기 출력을 IR 이미지 센서로 측정하고 임계치를 기준으로 일정 크기나 온도와 차이가 발생할 경우 출력단에 되먹임 신호(Feedback)로 사용하여 헤더 이송 속도 제어를 통해 모재부에 전달되는 출력에너지를 일정하게 유지시켜 주는데 이러한 에너지 출력 제어가 DED 공정에서 얼마나 출력 품질의 개선으로 나타나는지를 본 논문에서 규명하고자 하였다. 본 논문에서는 멜팅풀 모니터링 센서 중에 하나인 ClamIR의 적용 유무에 따라 내부 결함과 기계적 물성 및 CAD 모델과의 일치도 등 종합적인 비교 평가를 통해 DED 장비에서 기존 클래딩용 센서의 적용에 따른 공정 개선을 실험적으로 분석하였다. 본 논문 2장에서는 현재 개발 중인 DED 금속 프린팅 시스템과 공정 제어 모니터링 ClamIR 시스템을 소개하고, 3장에서는 비교 평가 연구를 위한 실험 방법을 설명하였으며, 4장에서는 실험 결과와 분석을 기술하였고, 5장에서는 본 연구의 결론을 기술하였다.

2. DED Metal 3D printing

2.1 DED 금속 3D 프린팅 시스템

DED 타입의 3D 금속 프린팅 공정은 다른 방식들 보다 적층 속도가 빠르고, 사용 소재의 제약이 덜하며, 공정 중 소재 치환이 쉽고, 적층 공간이나 자세가 자유로워 대형 제품 제작이 용이한 특징을 가지고 있다. 특히 레이저 기반의 경우 쉴딩 가스를 통해 툴 헤더 안에서 산소차폐가 되어 툴 단위로 제작이 되어 기존 공작 기계에 툴 옵션으로 장착이 가능한 장점이 있다. 하지만, PBF(Powder Bed Fusion)나 BJ(Binder Jetting) 방식에 비해 정밀성이 떨어져 후가공이 필요하고, 외기 온도와 적층물의 형태 및 위치에 따라 열응력 분포가 불규칙하며, 변형 등의 단점을 가지고 있다. 하지만, 기존 공작 부품이나 파손 부위에 직접 적층제조가 가능하고, 공작기계에 툴 체인저 형태의 적용이 쉬워 산업 제조툴로 활용 가치가 높아지고 있으며, 특히 소재 치환이 쉬워 이종소재 적층을 통한 제조물의 기능성을 높일 수 있어서 자동차, 항공 산업 분야에서 경량화 제조 툴로써의 가치가 높아 본 연구에서는 현재 Fig. 2와 같이 DED 3D 프린팅 시스템을 개발 중에 있다. (DED System : DE&T사 제작, 레이저 : 4kW급 nLight 장비, 파장 : 1068㎚, 코어 사이즈 : 50㎛)

2.2 Melting Pool Monitoring System

금속 3D 프린팅의 DED 방식도 클래딩 방식 중에 하나이다. 프로세서를 자세히 보면, 레이저, 혹은 전자빔을 통한 열에너지가 모재에 멜팅풀을 생성하고 공급소재가 멜팅풀에 혼합됨과 동시에 냉각을 거쳐 융합되는 일련의 상변환 사이클을 CAD 모델을 기반으로 결정된 툴 경로를 따라 연속적으로 진행되는 것이다. 이에 따라 적층 상태 관측이나 예측에 필요한 여러 가지 기술들이 오랫동안 연구되어 왔고, 모델들이나 센싱 기술이 연구되고 있다10,11). 본 연구에서는 클래딩용 출력 제어 시스템인 ClamIR을 개발 중인 DED 금속 프린팅 공정에 적용하여 에너지 출력을 실시간 모니터링 하여 허용 바운더리 안에서 출력을 유지되도록 하고 있다.

ClamIR 시스템은 스페인 New Infrared Technolo- gies, S.L.사의 제품으로 Fig. 3과 같이 초고속 열화상 카메라를 사용하여 1,000 frame/sec의 속도로 픽셀당 열에너지 값을 수집하여 실시간으로 레이저 파워를 측정한다.12) 측정된 데이터를 신호화한 후 레이저 출력단에 피드벡 시켜 레이저 출력을 조절하거나 프린팅 속도를 제어함으로써 Melt pool의 폭과 온도를 공정 파라미터 조건 안에 일정하게 유지되도록 하는 원리이다.

또한, 제어메커니즘 측면에서 에너지 레벨과 멜팅풀의 사이징은 이미지 프로세싱으로 획득할 수 있는 데이터이며, 이를 바탕으로 레이저 에너지를 코스트 함수화한 실시값 정보를 기반으로 레이저 출력 및 이동 속도를 가감하는 방식의 구동을 적용하고 있다

3. 실험방법

3.1 실험 방법

출력하고자 하는 대상 물체의 CAD 모델이 항상 변하고, 또한 적층 공정 동안 위치와 이전 적층으로 인한 남아있는 잠열 및 오픈된 외부 온도, 공급 소재와 쉴딩 가스의 냉각 효과 등 위치와 시간, 툴링 방향에 따라 생성하고자 하는 멜팅풀의 초기 조건이 다 다르고 불규칙하다. 따라서 동일한 레이저 출력 공급은 결국 멜팅풀의 생성의 불규칙성을 유발하게 된다. 따라서 본 연구의 개발 시스템에서는 멜팅풀의 크기와 온도를 유지할 수 있도록 ClamIR 시스템을 적용하고 있다. 하지만 표면적인 동작에서는 이러한 멜팅풀 모니터링 및 출력 제어 동작이 쉽게 눈에 띄지 않으며 출력 완료 시점에는 DED 방식의 문제점인 낮은 resolution 때문에 크기가 작은 경우 외형상 개선점이나 특징점을 찾기가 힘들다. 본 연구에서는 멜팅풀의 제어가 적층 출력에 미치는 영향을 분석하고자 동일 크기의 시편을 ClamIR 작동 유무에 따라 각기 제작하고 형상 오차뿐만 아니라, CT 촬영을 통한 내부 공극 분포, 인장에 따른 기계적 물성 변화 등을 비교 평가 하였다.

3.2 실험 적용

3.2.1 ClamIR on/off에 따른 출력

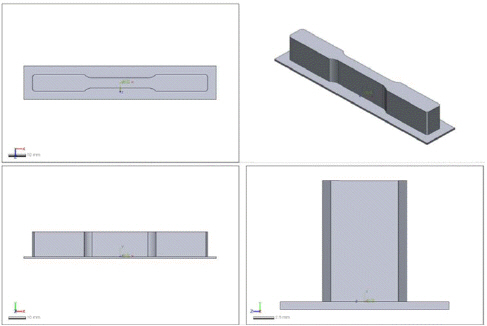

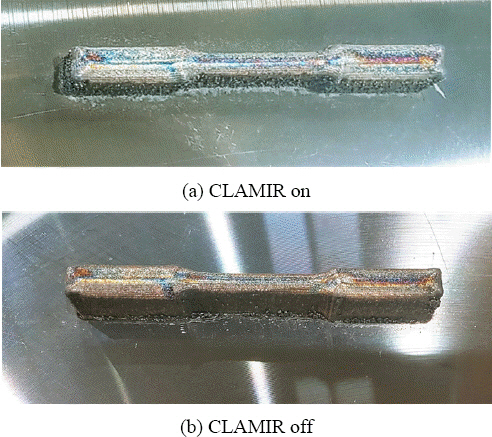

본 연구에서는 멜팅풀 기반 레이저 출력 제어시스템인 ClamIR의 유무에 따른 비교 평가를 수행하기 위해 Fig. 4와 같이 ASTM E8/E8M에 규정된 3차원 프린팅 인장 표준 시편 모델로 디자인하고 출력 크기를 100㎜ 길이에 15㎜ 높이로 출력하였다13). SUS316L 파우더를 프린팅 소재로 사용하였으며, 순수 출력 소요시간은 약 100분이었다. Fig. 5는 시편 출력 모습이며, Fig. 6은 출력된 두 비교시편을 보여준다.

3.2.2 출력물 시험평가

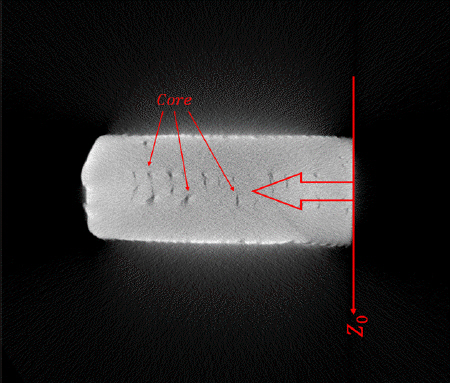

Fig. 6은 출력 결과물을 분석 이전에 Raw상태로 보여주기 위한 제시이며, 정량적인 부분은 4장 Fig. 8과 같이 3차원 스캐닝부터 정성 및 정량적으로 상세히 설명을 하고 있다. 먼저, 3D 스캐너(ATOS ScanBox 6130, GOM, 독일)로 촬영하여 형상 정밀 오차를 측정하였고, 바닥 베이스 플레이트를 와이어 컷팅으로 분리한 후, 마이크로 CT 장비(SKYSCAN 1173, Bruker, 미국)로 각각의 시편을 촬영하여 Fig. 7과 같은 단면 촬영 이미지를 위치별로 수집하였다. 마지막으로 시편의 중심부를 기준으로 두께 2.6㎜로 flat dog bone shape 시편을 잘라 인장 시험기(ST1001, SALT, 한국)에서 인장 실험을 수행하였다.

4. 실험 결과고찰

4.1 Geometric Analysis

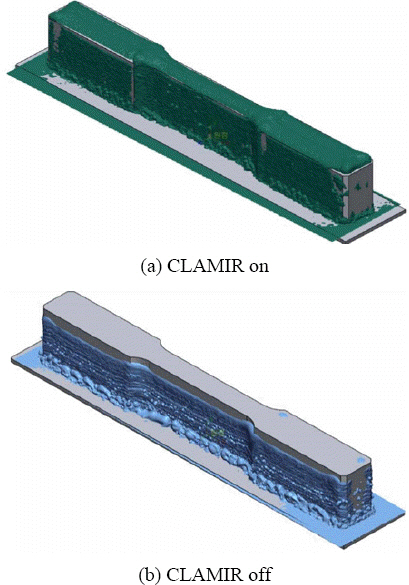

Fig. 8은 출력된 프린팅 시편을 Fig. 6의 상태로 3차원 스캐너를 사용하여 촬영한 결과에 Fig. 4에 제시한 시편 캐드 모델을 덮어 각각의 형상 오차를 가시적으로 비교할 수 있게 만든 결과 그림이다. 100㎜의 길이 방향 중 27개의 지점에 대한 높이값을 기준으로 평균값을 보면, ClamIR을 동작 시켰을 때 15.80㎜로 원래 높이 15㎜와 0.8㎜오차로 약간 높게 적층되었고, 반대로 작동 없이 했을 경우 13.779㎜로 상대적으로 많은 오차가 발생하며 옆으로 흘러 퍼지는 붕괴현상이 나타났다. 레이저 출력 과다와 내부 기공층의 발생 등으로 나타난 현상으로 예상된다.

4.2 CT Analysis

내부의 기공(pore)에 대한 분석을 위해 시편을 CT 촬영을 하였고, Fig. 7과 같이 시편을 100㎜ 길이 방향으로 1㎜ 간격으로 100개의 CT 단층 촬영 영상을 추출하였다. 각 이미지에서 레이어 사이에서 발생하는 기공을 찾아 Fig. 7에서 표시된 바닥면에서 pore 가 있는 지점까지의 높이와 전체 기공의 크기를 픽셀단위로 측정하여 두 가지의 결과 그래프를 도출하였다. Fig. 9는 각 단층 영상에서 기공까지의 높이를 체크한 것으로 ClamIR on/off 상태를 보여준다. Fig. 10은 해당 지점에서의 기공의 면적을 보여주고 있다.

실험 결과를 보면, ClamIR on 상태에서도 기공이 발생하는 현상을 볼 수 있다. 이는 출력 조절의 유무에 따라 내부 기공의 발생 빈도와 발생양의 큰 차이를 볼 수 있다. 특히 출력에 대한 제어가 없을 시, 전 레이어 전 영역에 고르게 기공이 발생하는 것을 볼 수 있다. 처음 시작 지점에서 바닥면 베이스 플레이트가 상온인 시점에서 시작을 하기 때문에 시작지점에서의 급속한 열변형에 기인한 것으로 기공층의 발생이 두 경우 모두 발생은 하였는데, 층이 높아지고 시간이 흐를수록 직전 적층에 의해 기저부의 온도가 올라 출력 제어가 될 경우는 안정적인 적층으로 기공 발생빈도가 확연히 줄어들고, 층이 올라갈수록 기공 발생이 거의 없는 상태로 나타났다. 하지만 출력 제어가 되지 않는 경우에는 바닥면에서의 불완전한 적층으로 많은 기공이 발생하였고, 불안정한 적층에 의한 형상오차, 즉 측면으로의 퍼짐에 의해 적층 높이가 목표치에 도달하지 못하면서 툴과 기저부 간의 거리가 멀어지면서 거리간격이 불규칙하게 되었고, ClamIR 센서를 꺼놓은 상태이기에 멜팅풀의 온도 상태를 측정할 수 없지만 과열되거나 혹은 목표 온도에 도달하지 못하는 등의 불확실성이 크게 나타났을 것으로 판단된다. 특히 제어가 되지 않는 경우 기공의 분포가 한쪽으로 쏠려 있는 것을 확인 할 수 있다. 따라서 한쪽 면에서는 많은 기공의 분포로 물성치가 약해질 것으로 예상이 된다.

4.3 Tensile Test Analysis

CT 촬영을 마친 시편을 바닥면에서 약 4㎜ 지점에서 두께 2.6㎜로 평면 시험 쿠폰으로 추출하였다. ClamIR을 통한 출력 제어 유무 모든 케이스에서 4㎜ 지점에서는 Fig. 9와 같이 기공층이 발생하였고 시편 표면에 이러한 기공이 절편상태에서 뚜렷하게 나타나는 것을 관찰 할 수 있었다. Fig. 11에서 보여주는 인장 시험 결과에서 붉은 색으로 표시된 그래프가 제어가 되지 않은 케이스로 800Kgf도 미치지 못하고 절단되었으며, 인장 변위가 크게 나온 것으로 볼 때 멜팅풀이 과열로 인한 열처리 효과가 발생된 것으로 판단된다.

5. 결 론

본 연구는 금속 3D 프린팅용 DED 시스템을 개발 중이며 본 연구논문에서는 ClamIR 장치의 적용에 따른 적층 성능과 물성 거동을 규명하고자 시스템 적용 여부에 따라 비교 평가를 수행하였다. 레이저 기반 DED 프린팅 시스템이 금속 3D 프린팅을 할 때 생성되는 멜팅풀의 크기와 온도를 ClamIR을 사용하여 일정하게 유지시켜 레이저 출력을 제어하는 경우와 단순히 정해진 고정 출력과 적층 가공 경로를 따라 개루프 제어를 한 것이 육안으로 뚜렷한 구분이 되지는 못했지만, 본 연구에서 형상 측정과 CT 촬영을 통한 내부 분석 및 인장실험을 통한 기계 물성 평가 등 3가지 실험 평가를 통해 뚜렷한 출력 품질 성능의 차이를 파악하였다. 본 연구를 통해 다음과 같은 현상을 확인하였다.

1) 멜팅풀 상태 모니터링을 통해 형상 오차를 줄일 수 있었고, 출력 제어가 없을 경우 높이에 따른 오차가 크게 발생하였다.

2) 멜팅풀 상태 모니터링 없이 일정한 레이저 출력과 궤적 제어는 많은 기공이 발생하였고 특히 레이어 사이에서 불규칙하게 기공이 분포하는 것을 확인하였다.

3) 인장실험 결과 레이저 출력 피드백 기능 적용 시 기공 발생량이 감소하였으며 이로 인해 적층품질, 특히 인장강도가 향상되는 효과를 얻을 수 있었다.

감사의 글

이 연구는 과학기술정보통신부「DED 및 PBF 방식의 금속 3D 프린팅 공정품질 향상을 위한 모니터링 기법 및 소프트웨어 개발」과제와 산업통상자원부「산업전문인력역량강화사업(P0002007)」의 지원을 받아 수행된 연구임.