알루미늄 6014 - T4 합금의 저항 점 용접에서 예비 통전이 너겟 성장 및 용접성에 미치는 영향

The Effect of Pre-Welding on Nugget Growth Behavior and Weldability for the Resistance Spot Welding of A6014 - T4 Alloy

Article information

Abstract

In this study, the growth behavior of nugget and button diameter according to pre-welding conditions was investigated using dynamic resistance behavior in resistance spot welding. In the single welding condition, the nugget was generated when the welding current was stronger than 15 kA. When the current was increased to more than 35 kA, the shape of the nugget was unbalanced because the Peltier effect in resistance welding was too strong. With multi-welding using the pre-welding condition, the nugget diameter was reduced and melting was concentrated in the center, compared to the single-welding condition. This occurs because it plays a role in the lowering of surface resistance and the extension of the conduction area at the faying surface by breaking-down the oxide layer.

1. 서 론

최근 세계적으로 CO2 배출, 미세먼지 등과 같은 환경 규제로 인하여 자동차 산업분야에서 연비 개선 및 환경문제가 이슈화되고 있다1). CO2 배출 저감 및 연비 향상을 위해서는 차체 경량화 기술 개발이 필수적이다. 차체 경량화를 위해서는 알루미늄, 마그네슘, 섬유 강화 복합재료 등의 다양한 경량 소재의 적용이 필수적이다2). 특히 알루미늄 합금은 주철이나 강철에 비해 전체 중량의 40-60 % 감소 효과가 있고 경제적, 생산적인 측면에서의 적용 가능성이 높은 소재이다. 이로 인해, 차체 적용 및 다양한 차체부품의 양산 에 알루미늄 합금 적용에 대한 검토가 증가하고 있다3). 실제로 유럽 선진사의 경우, Audi A8, A6 및 A2 모델, Jaguar XK 및 XJ 등의 차종에 대하여 차체부품에 알루미늄 합금을 적용하고 있는 추세이다4).

알루미늄 합금은 강(Steel)에 비하여 열전도성과 전기 전도성이 3 배 이상 높고, 용접 시 집중된 응력 발생으로 인해 열 변형에 취약하다. 이로 인해, 강재의 저항 점 용접 공정에 비해 높은 전류와 가압력, 짧은 통전시간의 용접조건이 요구되며, 용접 시에 열량균형(Heat balance)을 고려하여 평팁전극(Flat type electrode)이 사용되어야 한다5). 또한 높은 산화 특성(약 -1.667 V의 표준 환원 전위)으로 인해 수초 내에 대기 중의 산소와 즉시 결합하여 수 nm 두께의 표면 산화층(Oxide layer)을 형성한다6). 알루미늄 합금이 가진 표면 산화층의 존재로 인해 우수한 내부식·내마모성을 가지고 있으나, 저항 점 용접에서는 절연체(Insulator)로써 높은 접촉저항 특성을 가지므로 용접성에 좋지 않은 영향을 준다. 그리고 알루미늄 합금은 낮은 용융점 및 벌크 저항으로 인하여 용접 시 고전류 용접조건이 필수적이다. 이 같은 가혹한 용접조건으로 인하여 전극 열화, 비산 현상, 표면 균열, 전극 수명저하 등의 공정 및 품질에 대한 문제가 현장에서 지속적으로 발생하고 있는 실정이다. 특히 연속적인 저항 용접 공정에서 전극 표면 오염이 발생하여 전극과 판재 간의 융착 현상(Sticking)이 지속되면 용접 품질에 문제가 발생한다. 전극과 시편간의 융착 현상은 높은 전류 및 가압력에 따른 고입열량 조건에서 전극과 시편 사이에 형성되는 합금화층의 성장으로 인하여 더욱 가속화된다. 따라서 공정상의 짧은 드레싱 주기에 따른 생산성 감소 및 공정관리 비용의 증가와 같은 문제가 발생하므로 기존 강재에 비해 관리 항목이 증가할 수밖에 없는 실정이다7).

알루미늄 합금의 저항 점 용접의 문제점들을 개선하기 위해 L. Deng 등8)은 전극 표면에 Ring 형태의 Patterning을 통하여 알루미늄 표면 산화층을 효과적으로 제거하고 전극 열화 현상을 감소시켜 전극의 수명 및 용접성 향상에 대한 연구가 보고되었다. 또한 Zhen Luo 등9)은 공정적 측면에서 예비 통전(Pre-welding)을 적용하면 표면 산화층의 발열 문제를 개선할 수 있음을 동저항 분석을 통해 분석하였고, 이를 통하여 저항 용접의 반복성 및 일관성이 향상될 수 있음을 시사하였다. 하지만 예비 통전의 효과에 대한 명확한 메커니즘 규명을 위한 연구보고 사례가 제한적이며, 이에 대한 공정 표준이나 규격이 명확히 확립되어 있지 않은 실정이다.

본 연구에서는 알루미늄 합금의 저항 점 용접에서 예비 통전의 입열량 변화에 따른 산화층 거동 변화 및 본 통전(Main-welding) 구간에서의 너겟 성장 거동에 대해 고찰하였다.

2. 실험 재료 및 방법

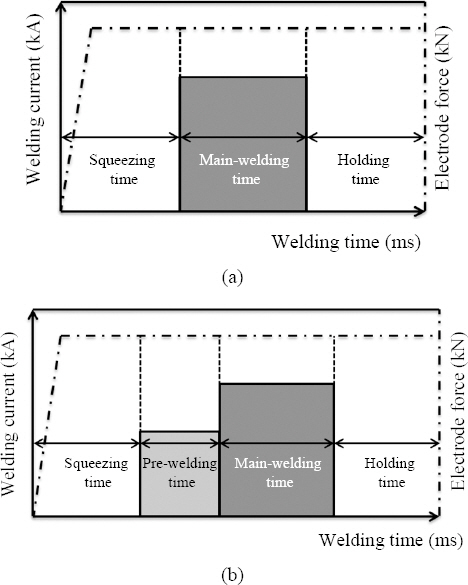

본 연구에서 소재는 T4 처리가 된 A6014 알루미늄 합금이 사용되었다. 사용된 피용접재의 두께는 1.1mm로 합금조성은 Table 1에 나타내었다. 용접조건에 대한 변수는 ISO 18595:2007(E)10)를 바탕으로 3.5 kN, 80 ms로 설정하였고, Fig. 1에 용접조건을 모식도로 나타내었다. Fig. 1 (a)의 경우 단일 통전(Single- welding), Fig. 1 (b)는 다단 통전(Multi-welding)에 대한 용접조건이다. 공정상의 안정화를 위해 초기가압(Squeezing)시간과 유지(Holding)시간은 100 ms로 설정하였고, 용접전극은 저항 점 용접에서 가장 보편적으로 사용되고 있는 Cu-Cr(3wt%) 전극을 사용하였다. 용접 전극의 치수는 판재의 두께를 고려하여 직경은 16 mm, 선단 반경(R)은 75 mm로 선정하였다.

용접장비의 경우, 제어 주파수 1200 Hz MFDC 저항 점 용접기에 서보모터 방식의 C type 건을 사용하였다. 용접전극 표면을 안정화하기 위해 적정 용접조건에서 약 10회 용접 후에 Fig. 1 조건에 대한 용접을 실시하였다. 또한, 용접조건이 바뀔 때마다 공정에 따라 발생한 전극 열화 및 합금화층에 대한 영향을 제거하기 위해 새 전극으로 교체한 후 실험을 진행하였다. 본 연구에서 실행된 저항 점 용접의 용접조건을 Table 2에 나타냈으며, 각 조건에 대한 용접은 3 회씩 실시 후 평균값에 가장 가까운 값을 선택하여 실험 결과의 신뢰성을 확보하였다. 용접 전류(Welding current) 및 용접 시간(Welding time)에 따른 접촉 면적과 버튼의 직경을 비교·분석하기 위해, ISO 1427011)의 표준 규격에 따라 시편 선단으로부터 용접 지점까지의 최소 거리가 약 23 mm 이상 되도록 하여 용접조건에 따라 시편을 제작하였다. 또한 광학현미경을 통하여 제작된 시편의 용접부 버튼 직경과 파단형상을 관찰하였다.

3. 결과 및 고찰

3.1 단일 통전 용접조건에 따른 용융거동 및 버튼경 비교

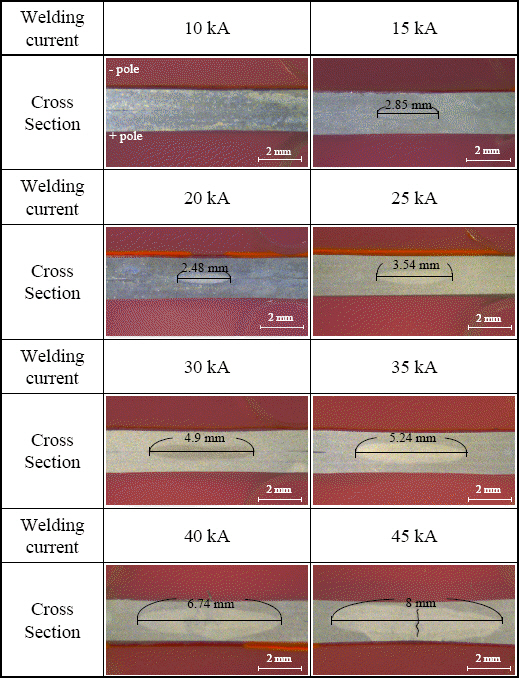

서론 부분에서 언급하였던 예비 통전 용접조건에 대한 영향을 비교하기 위해, 예비 통전이 적용되지 않은 단일 통전에서의 용접부에 형성되는 너겟의 성장 거동을 관찰해 보았다(Fig. 2). Table 2의 본 통전 조건만을 적용하여 단일 통전 실험을 진행하였다. 용접 전류 10 kA에서는 판재와 판재 사이의 접합계면(Faying surface)에서 용융의 흔적이 관찰되지 않았으나, 15 kA 이상부터 너겟이 형성되기 시작하여 용접 전류가 증가함에 따라 너겟이 계속적으로 성장하는 것이 관찰되었다12). 한편, 용접 전류조건 35 kA 이상에서부터 (+) 전극 쪽으로 너겟이 불균형적으로 형성되는 현상이 관찰되었다. 이는 서로 다른 종류의 도체(금속 또는 반도체)를 접합하여 전류를 흐르게 할 때 접합부에 줄열(Joule’s heat) 외에 발열 또는 흡열이 일어나는 현상인 Peltier 효과로 저항 용접 시 (-) 극 대비 (+) 극에서 발열량이 많기 때문인 것으로 사료된다13). 특히 45 kA 용접 전류에서는 용접부를 종 방향으로 관통하는 균열(Crack)이 관찰되었다. 이는 단 시간 내 고입열이 용접부에 집중되어 용융 및 응고, 수축에 의한 수축응력의 불균일 등으로 전위에 의한 응력제거가 발생하게 되어 용접부가 주변 금속에 영향으로 구속되어 형성되는 인장응력에 의해 균열이 발생한 것으로 판단된다14,15).

Cross-section with respect to the main-welding condition; welding current: 10 - 45 kA (interval at 5 kA), welding time: 80 ms

Fig. 3은 용접 전류가 증가함에 따른 파단 형태 및 버튼경의 크기를 관찰한 결과이다. 용접 전류가 15 kA 일 때의 파단 실험을 한 결과, 계면파단(Interfacial failure)이 발생하였다. 이는 접합계면에서 용융지가 형성되었으나, 용접부를 충분히 융착시킬 정도의 열량의 수준에 미치지 못하여 계면파단이 발생한 것으로 판단된다. 접합계면의 용융 거동과 동일한 양상으로 용접 전류가 증가함에 따라 버튼경의 크기는 점점 증가하였다. 특히, 45 kA 용접 전류에서는 표면의 미세균열이 관찰되었다. 이는 고전류 조건에 대한 높은 발열량으로 인하여 너겟이 하부 알루미늄 판재의 최하단부까지 성장하였고, 전극 열화로 인해 하부 전극과 판재가 달라붙는 융착(Sticking) 현상에 의해 발생한 것으로 Fig. 2에서 관찰된 용접부를 관통하는 균열로 판단된다16).

3.2 예비 통전 용접조건에 따른 접합계면 용융 거동 비교

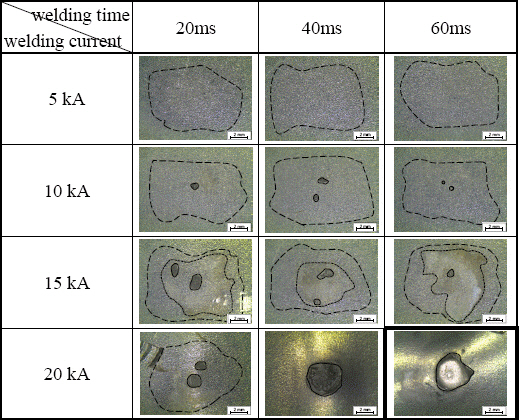

예비 통전을 포함하고 있는 다단 통전 용접조건에서의 용접 특성을 비교하기에 앞서, 예비 통전 용접조건에 따른(입열량 차이에 따른) 용접부 접합계면의 용융 거동을 비교해보았다. Fig. 4는 예비 통전 용접조건에서의 용접 전류 및 시간 변화에 따른 단면 형상을 나타낸 것이다. 용접 전류 5kA, 용접 시간 20, 40, 60 ms 조건의 저입열 용접조건에서는 용융 너겟은 관찰되지 않았다. 반면에 용접 전류 10 kA 이상, 용접 시간 20 ms에서 용융된 너겟을 관찰할 수 있었다. 하지만 용접 전류 10 kA, 용접 시간 40 ms와 용접 전류 15 kA, 용접 시간 20 ms의 용접조건에서는 용융된 너겟은 관찰되지 않았다. 이는 알루미늄 합금의 소재 특성상 산화층으로 인한 통전 영역 확보가 불안정하기 때문에 센터부(용융지의 중앙부)에서 용융이 발생하지 않았기 때문이다17,18). 용접 전류와 시간에 따른 접합계면에서의 융융 현상을 관찰 및 비교하기 위해 Fig. 5에 나타내었다. 용접 전류와 용접 시간이 증가할수록 즉, 입열량이 증가할수록 접합계면의 용융 면적이 증가하는 경향을 보였으며, 용접 전류 20 kA, 용접 시간 60 ms 용접조건의 예비 통전에서는 약 직경 2 mm 수준 버튼경이 센터부에 집중되어 형성되었다. 각 조건에 따라서 용융이 센터부 외곽 쪽에서부터 국부적으로 발생하였으며, 이때 용융지는 무작위로 나타났다. 이 같은 현상으로 인해 Fig. 5 에서와 같이 용융되기 충분한 용접조건임에도 불구하고 Fig. 4의 단면 분석에서는 용융된 흔적이 관찰되지 않았다고 판단된다. 예비 통전 구간의 용융 거동에 기초하여 본 통전 구간에서의 용접 전류가 증가함에 따른 너겟 및 버튼경의 성장 거동에 대해서 다음 절에서 고찰해보았다.

Cross section with respect to the pre-welding condition; welding current: 5-20 kA (interval at 5 kA), welding time: 20-60 ms (interval at 20 ms)

3.3 예비 통전 용접조건에 따른 본 통전 구간 에서 버튼경 크기 비교

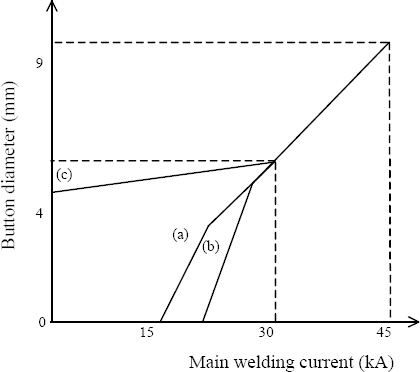

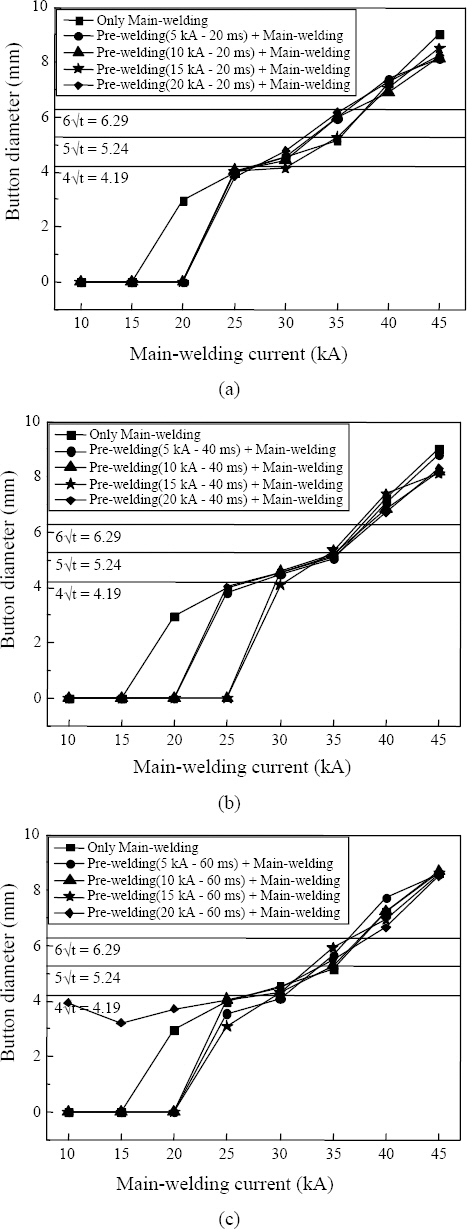

알루미늄의 고유 특성인 표면 산화층과 높은 열전도도에 의해 단시간에 높은 열량을 위한 고입열 용접조건이 필요하지만, 연속 타점에 대한 문제점으로 인하여 예비 통전과 본 통전이 연속적으로 이루어지는 다단 통전을 적용하여 열량균형을 통한 용접품질을 확보할 수 있다는 연구가 보고된 바 있다9,18). 하지만 판재조합 및 소재의 종류에 따른 예비 통전에 대한 기준이 불분명하기 때문에 예비 통전의 용접조건 차이에 따른 본 통전 구간에서의 용융 현상에 대한 면밀한 고찰이 필요하다. Fig. 6은 Table 2의 용접조건을 토대로 예비 통전 용접조건 적용 시에 본 통전 용접조건의 용접 전류에 따른 버튼경 크기를 비교·분석한 결과이다. 3.1 절에서 확인한 바와 같이, 예비 통전 용접조건이 적용되지 않은 단일 통전의 경우에 본 통전 용접조건의 용접 전류가 20 kA 수준에서부터 용융 너겟이 형성되었고, 25 kA 지점에서는 약 4√t(t=판재 두께) 크기의 적정 너겟이 형성되었다. Fig. 6 (a)와 같이 용접 전류 5 - 20 kA, 용접 시간 20 ms 의 예비 통전 용접조건이 적용된 경우에는 본 통전 용접조건의 용접 전류가 25 kA 수준에서부터 용융 너겟이 형성되었다. 특히 본 통전 용접조건의 용접 전류가 25 kA 이상부터는 예비 통전의 전류 조건과 관계없이 버튼경이 유사한 경향성을 갖고 성장하였다. Fig. 6 (b)의 경우도 유사한 경향을 보였지만, 예비 통전 용접조건이 용접 전류 10 kA, 15 kA, 용접 시간 40 ms인 경우(Fig. 6 (b)), 본 통전 용접조건의 용접 전류가 30 kA 이상인 조건에서 유사한 경향을 보였다. Fig. 6 (c)의 경우도 용접 전류 5 - 15 kA, 용접 시간 60 ms의 예비 통전 용접조건의 적용 시에는 Fig. 6 (a)의 성장경향과 동일하게 본 통전 용접조건의 용접 전류가 25 kA 수준에서부터 용융 너겟이 형성되었다. 한편 용접 전류 20 kA, 용접 시간 60 ms의 예비 통전을 적용한 경우에는 본 통전 용접조건의 용접 전류가 10 kA에서도 약 4 mm 직경의 너겟이 형성되었다. 앞서 Fig. 5의 예비 통전 용접조건에 따른 버튼경 크기 비교·결과를 확인하였다. 이와 연계하여 볼 때, 예비 통전 조건이 일정 크기 이상의 너겟을 형성시킬 정도의 입열량일 경우, 본 통전 조건이 예비 통전 조건보다 높은 입열량에서 너겟의 성장거동이 크다고 판단된다9,14).

Comparision of button diameter by various prewelding conditions for the main-welding condition; set pre-welding conditions (a): (5 - 20 kA, 20 ms), (b): (5 - 20 kA, 40 ms), (c): (5 - 20 kA, 60 ms)

Fig. 6의 결과를 바탕으로 Fig. 7에서는 예비 통전에 따른 버튼경의 성장 거동을 (a), (b), (c) 유형으로 분류해보았다. Fig. 7의 (b)처럼 예비 통전 구간에서 입열량이 상대적으로 낮은 경우를 Fig. 7 (a)의 단일 통전 용접조건(예비 통전이 없는 용접조건)과 비교해볼 때, 초기 버튼경의 형성은 느리지만, 용접 전류가 증가함에 따른 버튼경 성장 거동이 빠르고 25 kA 이상에서부터, 버튼경의 성장 거동은 유사하였다. 마찬가지로 Fig. 7 (c)의 경우에서도 30 kA 이상에서 유사한 성장 거동을 보인다. 하지만 Fig. 7 (c)와 같이 높은 입열량의 예비 통전 용접조건으로 인해 이미 너겟이 형성된 경우, 상대적으로 버튼경의 성장 속도는 느리다.

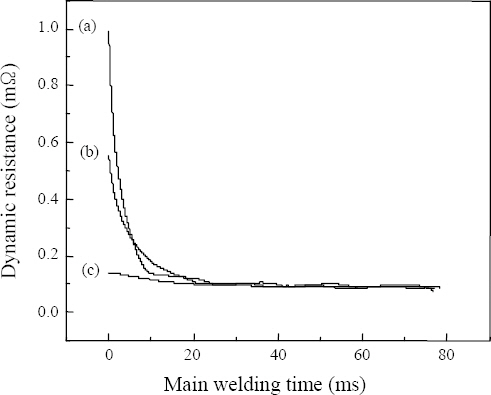

3.4 예비 통전 용접조건에 따른 본 통전 구간 에서 동저항 거동 분석

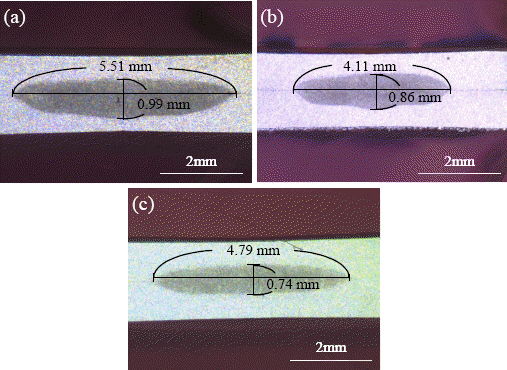

앞서 3.3 절에서 보았던 예비 통전 용접조건에 따른 본 통전 구간에서의 버튼경 성장 거동의 경향에 대한 추가 분석을 위해, 예비 통전 용접조건의 입열량에 따른 본 통전 용접조건에서의 동저항(Dynamic resistance) 거동을 Fig. 8에 나타내었다. 특히, 예비 통전 조건 후의 본 통전 조건에 해당하는 부분의 동저항 거동을 집중적으로 분석하였다. 기존 알루미늄 합금의 저항 점 용접 선행 연구에서는 용접이 진행되면 동저항이 급격하게 감소하며(약 20 ms 정도까지), 벌크 저항 값은 일정 수준을 유지한다. 또한 강의 저항 점 용접의 동저항 거동19)과 달리 접촉저항과 연관성이 높은 α-peak와 벌크 저항의 관련이 있는 β-peak는 관찰되지 않았다. 이는 알루미늄 합금의 고유 특성인 낮은 용융점(660 °C), 높은 전기전도도(Cu의 약 62.7%) 및 낮은 고유 벌크저항 및 전기전도도에 의한 원인으로 사료된다. 동저항 거동 분석에 적용한 예비 통전 용접조건들은 Fig. 7의 (a), (b), (c) 유형에 따른 대표적인 용접조건을 선정하여 적용하였다. Fig. 8 (b)의 용접 전류 5 kA, 용접 시간 20 ms의 예비 통전 용접조건이 적용된 경우, 초기 동저항은 약 0.99 mΩ에서 0.55 mΩ으로 약 1/2 가량 감소하였다. 이는 예비 통전 용접조건 적용 시에 알루미늄 합금의 산화층을 붕괴(break- down)와 동시에 표면조도를 낮추어 접촉저항이 낮아진 것으로 판단된다9). 따라서 너겟이 형성되지 않은 예비 통전 용접조건을 적용한다면, 본 통전 용접조건 구간에서 전류의 통전 면적이 증가하여 단일 통전 용접조건에 비해 전류밀도가 감소하게 된다. 즉, Fig. 6의 결과와 같이 예비 통전이 적용된 다단 통전 용접조건 사용 시에는 본 통전 구간에서 단일 통전 용접조건에 비해 더 높은 전류가 인가되어야 너겟이 형성된다. 또한 Fig. 8 (c)와 같이 용접 전류 20 kA, 용접 시간 60 ms의 용접조건이 적용된 경우, 0.14 mΩ으로 약 1/6 가량 감소하였으며, 본 통전 용접조건인 용접 전류 30 kA, 용접 시간 80 ms에 대해 동저항 거동의 변화폭이 약 0.1 mΩ도 채 되지 않았다. 이는 앞서 확인한 바와 같이, 이미 예비 통전 용접조건에서 너겟이 형성되어 접촉저항이 매우 낮아진 상태인 것으로 판단된다. Fig. 9는 예비 통전 조건에 따른 너겟 형태의 단면 결과를 나타낸 그림이다. Fig. 9 (a)와 같이 예비 통전 용접조건이 결여된 단일 통전에서는 가장 큰 직경의 너겟이 관찰되었다. 반면에 Fig. 9 의 (b), (c)처럼 예비 통전 용접조건을 적용한 다단 통전의 경우에는 Fig. 9 (a)의 너겟보다 직경은 작았으나, 높이는 크게 나타났으며 접합계면에 너겟의 용융이 집중된 것을 관찰하였다. 즉, 예비 통전 조건에 대해 너겟의 형상과 집적도에 명백한 차이를 보였다. 하지만, Fig. 9의 각 용접조건에 해당하는 버튼경은 Fig. 6에서와 같이 유사한 값을 나타냈다. 이는 너겟의 직경과 함께 너겟의 높이와 집적도도 용접부의 파단모드에 큰 영향을 미친 것으로 판단된다20).

Dynamic resistance curve by various pre-welding conditions for the main-welding: (30 kA- 80 ms); (a) without pre-welding, (b) with pre-welding: (5 kA - 20 ms), (c) with pre-welding: (20 kA - 60 ms)

Comparison of contact area & nugget diameter by various welding conditions for the main-welding: (30 kA - 80 ms); (a) without pre-welding, (b) with pre-welding: (5 kA - 20 ms), (c) with pre-welding: (20 kA - 60 ms)

Fig. 8, 9 실험 결과들을 바탕으로 하여 접합계면에서의 산화층 용융 거동과 너겟의 성장 거동을 모식도로 나타내었다(Fig. 10). 우선, Fig. 10 (a)처럼 예비 통전 용접조건을 적용하지 않은 단일 통전의 경우에는 산화층에 의해 초기 통전 면적이 충분히 확보되지 못한 상태로부터 용접 전류에 의한 발열에 의해 접합계면에서의 용융이 급속도로 진행되었다. 이때 인가되는 용접 전류가 증가할수록 발열이 가속화되어 너겟 형태는 센터부로 집중되기보다는 판재의 아래쪽과 위쪽부의 한쪽부분에 편향적으로 성장하게 된다. 즉, 본 통전 용접조건에서만 용접부의 발열이 진행되어 너겟이 급속도로 불안정하게 성장하였기 때문에 너겟이 센터부에 집중하여 성장하지 못하게 되고, 이러한 경우에 전극과의 융착 현상이 쉽게 발생하는 것으로 판단된다. Fig. 10 (b)의 용접조건에서는 Fig. 10 (c)의 예비 통전 용접조건에 비해 상대적으로 저입열량의 예비 통전 조건이 적용되었다. 이는 Fig. 8에 나타난 결과를 통해 예비 통전 시에 접합계면의 산화층을 일부 붕괴시키고, 통전 영역을 확장시켜 본 통전 용접조건에서의 용접 전류 밀도를 감소시켰다고 판단하였다. 즉, 단일 통전 용접조건에서보다 너겟경이 작고, 용융이 센터부에 집중되었다. 반면에 Fig. 10 (c)의 용접조건의 경우에는 예비 통전 구간에서 이미 너겟이 형성되었음을 확인한 바 있다(Fig. 5). 또한 Fig. 6과 종합하여 보면 다른 다단 통전 용접조건에 비해, 본 통전 용접조건에서는 너겟이 서서히 성장한 후에 Fig. 10 (b)의 용접조건에서보다 너겟이 센터부에 더욱 집중되었다. 즉, 예비 통전 용접조건에서 이미 형성된 너겟으로 접촉저항이 소실되어 너겟의 성장이 느린 과정을 유도하였고, Fig 8의 동저항 결과와 함께 유추하였을 때, 예비 통전 구간에서 형성된 너겟이 센터부에 발열을 집중시켰다고 사료된다.

Schematic diagram of the behavior of oxide layer and nugget growth for various welding conditions; (a) without pre-welding, (b) with prewelding: (5 kA - 20 ms), (c) with pre-welding: (20 kA - 60 ms)

앞선 결과를 종합적으로 미루어볼 때, 예비 통전 용접조건을 적용한다면, 알루미늄 합금의 저항 점 용접에서 접합계면부의 산화층을 붕괴시킴으로써 용융을 센터부에 집중시키고, 이로 인하여 판재와 전극 사이에서의 발열현상을 저감하여 공정상에서 균일한 형태의 너겟을 확보할 수 있다고 판단된다. 추후에 예비 통전 용접조건에 따른 연속 타점 및 전극 열화 패턴 분석을 통하여 너겟경의 산포에 대한 연구를 진행할 예정이다.

4. 결 론

본 연구에서는 예비 통전 용접조건 적용 및 입열량에 따른 단면 형상과 버튼경 비교·분석을 통해 용융 너겟의 성장 거동을 비교하고, 동저항 거동을 분석하여 예비 통전 용접조건의 영향에 대해 고찰해보았다.

1) 단일 통전에서의 용접부에 형성되는 너겟의 성장 거동을 관찰한 결과, 용접 전류 15 kA 에서부터 너겟이 형성되었으며, 특히 35 kA 이상부터는 너겟이 불균형적으로 형성되었다. 이는 저항용접에서 발생하는 Peltier 효과로 인하여 (-) 극 대비 (+) 극에서 발열이 먼저 발생하여 너겟이 형성·성장됨에 따라 열적 불균형에 기인한 현상이라고 판단된다.

2) 예비 통전 용접조건에 따른 본 통전 구간에서의 버튼경 크기를 비교한 결과, 예비 통전 구간의 입열량에 따라 접합계면의 용융 거동 및 본 통전 구간에서의 너겟 성장 거동이 상이하며, 3 가지 형태로 분류된다. 따라서 예비 통전 구간에서의 용융 형태가 본 통전 구간에서 형성되는 버튼경의 크기에 큰 영향을 미치는 것으로 판단된다.

3) 예비 통전 용접조건의 너겟경 형성 유무에 따라, 본 통전 구간에서의 초기 동저항이 약 1/2~1/6 수준으로 감소하였다. 이는 예비 통전 구간에서 산화층의 붕괴 및 표면조도 감소, 또는 너겟 형성이 발생했기 때문으로 판단된다.

4) 예비 통전을 적용한 다단 통전 용접조건의 경우, 예비 통전 구간에서 접합계면부의 발열발생 인자(산화층, 표면조도) 등의 변화로 표면 저항 감소 및 통전 영역 확장이 발생하여 단일 통전 용접조건에 비해 너겟경이 작고, 용융이 센터부에 집중된 것으로 판단된다.

후 기

본 연구는 기획재정부에서 시행한 과제(JH190001)의 결과입니다.