1. ņä£ ļĪĀ

ĻĄ¼ņĪ░ļ¼╝ņØś ņĀ£ņ×æņŚÉ ļŗżņłś ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŖö ņÜ®ņĀæĻ│ĄņĀĢņŚÉļŖö ļ│ĆĒśĢĻ│╝ ņØæļĀźņØ┤ ĒĢäņŚ░ņĀüņ£╝ļĪ£ ļ░£ņāØĒĢśĻ│Ā ņ׳ļŗż. ĻĄŁļČĆņĀüņ£╝ļĪ£ ĻĖēņåŹĻ░ĆņŚ┤ ļ░Å ļāēĻ░üļÉśļŖö ņÜ®ņĀæļČĆņØś ĒīĮņ░ĮĻ│╝ ņłśņČĢņØ┤ ņÜ®ņĀæļČĆ ļé┤ņŚÉņä£ ĻĘĀņØ╝ĒĢśņ¦Ć ņĢŖĻ│Ā ņØ┤ļĪ£ ņØĖĒĢ┤ ļ░£ņāØĒĢ£ ņśüĻĄ¼(ņåīņä▒)ļ│ĆĒśĢ ņä▒ļČäņØ┤ ņÜ®ņĀæļČĆĻ░Ć ņÖäņĀäĒ׳ ļāēĻ░üĒĢ£ ĒøäņŚÉļÅä ņÜ®ņĀæļČĆņŚÉ ļé©Ļ▓ī ļÉ£ļŗż. ņÜ®ņĀæĻ│ĄņĀĢņØä ņØ┤ņÜ®ĒĢ£ Ļ░ĢĻĄ¼ņĪ░ļ¼╝ņØś ņĀ£ņ×æņŚÉņä£ ļ░£ņāØĒĢ£ ņÜ®ņĀæļ│ĆĒśĢņØĆ ĻĄ¼ņĪ░ļ¼╝ņØś ņ╣śņłśļź╝ ļ│ĆĒÖöņŗ£ĒéżĻ▒░ļéś, ņÜ®ņĀæ Ēøä ņĪ░ļ”ĮĻ│ĄņĀĢņØä ņ¢┤ļĀĄĻ▓ī ļ¦īļōżĻĖ░ ļĢīļ¼ĖņŚÉ ĻĄÉņĀĢĻ│╝ Ļ░ÖņØĆ ņČöĻ░ĆņĀüņØĖ ņ×¼ņ×æņŚģ Ļ│ĄņĀĢņØä ņÜöĻĄ¼ĒĢśĻĖ░ļÅä ĒĢ£ļŗż. ĒŚłņÜ®ņ╣ś ņØ┤ņāüņØś ļ│ĆĒśĢņŚÉ ļīĆĒĢśņŚ¼ ĒśäņןņŚÉņä£ļŖö ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć Ēøäņ▓śļ”¼ ļ░®ļ▓Ģņ£╝ļĪ£ ĻĄÉņĀĢļÉśĻ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĄÉņĀĢņŚÉļŖö ņŗ£Ļ░ä/ļ╣äņÜ® ņ”ØĻ░ĆņÖĆ ĒĢ©Ļ╗ś Ļ▓ĮĒŚśņĀüņØĖ ņłÖļĀ© ĻĖ░ņłĀņØ┤ ņÜöĻĄ¼ļÉśņ¦Ćļ¦ī ņłÖļĀ©ĻĖ░ņłĀņ×ÉņØś ņØĖļĀźņØĆ ņĄ£ĻĘ╝ Ļ░ÉņåīĻ▓ĮĒ¢źņŚÉ ņ׳ņ¢┤, ĻĘ╝ļ│ĖņĀüņØĖ ĒĢ┤Ļ▓░ ļ░®ļ▓ĢņØ┤ ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ļŗż. ĒĢ£ĒÄĖ, Ēśäņן ņŚ┤ĻĄÉņĀĢņŚÉļŖö ļ¦ÄņØĆ ĒÖöņäØņŚÉļäłņ¦ĆņÖĆ ļČĆņāØļ¼╝ņØĖ ņś©ņŗżĻ░ĆņŖżĻ░Ć ļ░£ņāØĒĢśņŚ¼ ņ¦ĆĻĄ¼ņś©ļé£ĒÖöņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śĻ│Ā ņ׳ļŗż

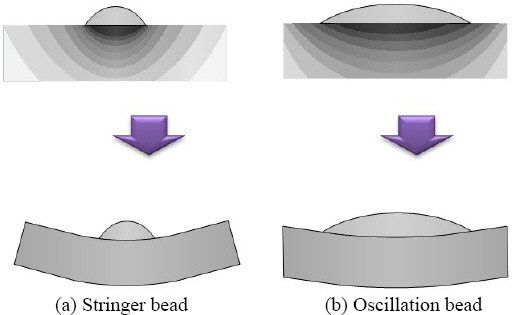

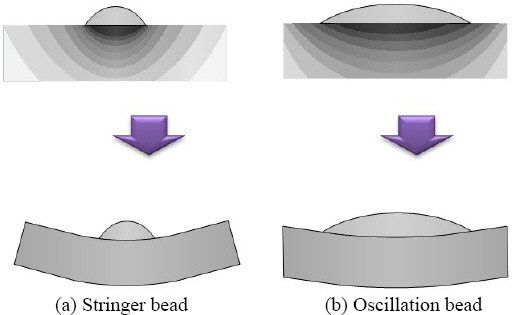

1). ļö░ļØ╝ņä£ ņÜ®ņĀæĒöäļĪ£ņäĖņŖżļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæ ņŗ£Ļ│Ą ņŗ£ņŚÉ ĻĘ╝ļ│ĖņĀüņ£╝ļĪ£ ņÜ®ņĀæļ│ĆĒśĢņØä ņżäņØ┤ļŖö ņŚ░ĻĄ¼Ļ░Ć ĒĢäņÜöĒĢśļŗż

1-6). ļ│Ė ņŚ░ĻĄ¼ņØś ļ¬®ņĀüņØĆ ņØ╝ļ░ś ņøÉĒśĢ ņÖĆņØ┤ņ¢┤ļź╝ ņÜ®Ļ░Ćņ×¼ļĪ£ ņé¼ņÜ®ĒĢśņ¦Ć ņĢŖĻ│Ā CĒśĢ ņŖżĒŖĖļ”ĮņØä ņÜ®Ļ░Ćņ×¼ļĪ£ ņé¼ņÜ®ĒĢśļŖö Super-TIGņÜ®ņĀæ ĒöäļĪ£ņäĖņŖżņÖĆ ĻĖ░ņĪ┤ ņØ╝ļ░ś TIGņÜ®ņĀæ ĒöäļĪ£ņäĖņŖżņØś ļ│ĆĒśĢļ¤ēņØä ņĀĢļ¤ēņĀüņ£╝ļĪ£ ļ╣äĻĄÉĒĢśĻ│Ā, ļ│ĆĒśĢņŚÉ ļ»Ėņ╣śļŖö ĒöäļĪ£ņäĖņŖżņØś ņśüĒ¢źņØä ļČäņäØĒĢśņŚ¼ ļ│ĆĒśĢņØä ņĄ£ņåīĒÖöņŗ£Ēé¼ ņłś ņ׳ļŖö ĒöäļĪ£ņäĖņŖżļź╝ Ļ░£ļ░£ĒĢśļŖö Ļ▓āņØ┤ļŗż

7,8).

2. ņŗżĒŚśļ░®ļ▓Ģ

2.1 ņŗżĒŚśņ×¼ļŻīņÖĆ ņŗżĒŚśņĪ░Ļ▒┤

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ļ¬©ņ×¼ļŖö

Fig. 1ņÖĆ Ļ░ÖņØ┤ 200 mm ├Ś 200 mm ├Ś 10 mmņØś SS400 ĒīÉņ×¼ļź╝ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░ ņÜ®Ļ░Ćņ×¼ļŖö ļŗ©ļ®┤ņĀüņØ┤ 6.6 mm

2ņØĖ STS316L CĒśĢ ņÜ®Ļ░Ćņ×¼ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ļ¬©ņ×¼ņØś ņĪ░ņä▒ņØĆ

Table 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. 200 mm ├Ś 200 mm ├Ś 10 mm Ēü¼ĻĖ░ņØś ļ¬©ņ×¼ ņżæņŗ¼ļČĆ 100 mm ├Ś 100 mmņśüņŚŁņØä

Fig. 2ņÖĆ Ļ░ÖņØ┤ ņÜ®ņ░® ņ▓┤ņĀüņØ┤ 35 cm

3ņØĖ ņśżļ▓äļĀłņØ┤ ņÜ®ņĀæļČĆļź╝ ĒśĢņä▒ĒĢśņŚ¼ ļ│ĆĒśĢļ¤ē ļ╣äĻĄÉ ņŗ£ĒŚśĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. ņāüņäĖ ņÜ®ņĀæ ņĪ░Ļ▒┤ņØĆ

Table 2ņŚÉ ļéśĒāĆļé┤ņŚłņ£╝ļ®░ ņÜ®ņĀæĒīīĒśĢ ļ¬©ļŗłĒä░ļ¦ü ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ┤ Ļ│äņĖĪņØä ĒĢśņśĆļŗż

9).

Table┬Ā1

Chemical composition of base metal (wt%

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Mo |

|

0.155 |

0.163 |

0.455 |

0.0071 |

0.009 |

0.019 |

0.0101 |

0.0006 |

Table┬Ā2

Welding condition of experiment

|

Conventional TIG |

Super-TIG |

|

Stringer bead |

Stringer bead |

Oscillation bead |

|

Current (A) |

235 |

550 |

|

Filler metal |

ER316L, Diameter: 1.2 mm |

ER316L C-type (A: 5.0 mm2) |

|

Deposition rate (kg/h) |

1.8 |

10 |

|

Welding speed (cm/min) |

44 |

120 |

30 |

|

Deposition area per pass (mm2) |

8.75 |

17.5 |

70 |

|

Number of bead |

40 |

20 |

5 |

Fig.┬Ā1

Fig.┬Ā2

Schemof welding specimen (Dimensions in mm)

2.2 ņĖĪņĀĢļ░®ļ▓Ģ

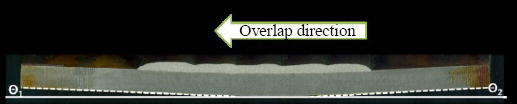

ļ│Ė ņŗżĒŚśņŚÉņä£

Fig. 3Ļ│╝ Ļ░ÖņØ┤ Ļ░üļ│ĆĒśĢ(Angular distortion) ņĖĪņĀĢņØä ņ£äĒĢśņŚ¼ ņÜ®ņĀæņäĀ ĻĖĖņØ┤ļ░®Ē¢źņØś ņä╝Ēä░ļČĆņŚÉņä£ ņłśņ¦üļ░®Ē¢źņ£╝ļĪ£ ĒÜĪļŗ©ļ®┤ņØä ņ¢╗ņ¢┤, ļ¬©ņ×¼ņÖĆ ļ╣äļō£ņØś ĒÜĪļŗ©ļ®┤ņØ┤ ļéśĒāĆļéśĻ▓ī ĒĢśņśĆļŗż. ļ│ĆĒśĢļÉ£ ņŗ£ĒŚśĒÄĖņØś ĒĢśļČĆļ®┤ņØś ņä╝Ēä░ļČĆņÖĆ ņĀæĒĢśļŖö ņĀæņäĀņØä ĻĖŗĻ│Ā ļ│ĆĒśĢļÉ£ ņŗ£ĒŚśĒÄĖņØś ĒĢśļČĆļ®┤Ļ│╝ ņĀæņäĀņØ┤ ņØ┤ļŻ©ļŖö Ļ░üļÅäļź╝ ņÖ╝ņ¬ĮņØś Ļ░üļÅä ╬Ė1, ņśżļźĖņ¬ĮņØś Ļ░üļÅä ╬Ė2ļź╝ ņĖĪņĀĢĒĢśņŚ¼ ņóģĒĢ® Ļ░üļ│ĆĒśĢ(Total angular distortion) ╬ĖT ļź╝ ╬Ė1, + ╬Ė2ļĪ£ ņĀĢņØśĒĢśņśĆļŗż

10).

Fig.┬Ā3

Schematic of angular distortion measurement

3. ņŗżĒŚśĻ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ņØ╝ļ░ś TIG (ņ¦üņäĀļ╣äļō£)ņØś ņŗżĒŚśĻ▓░Ļ│╝

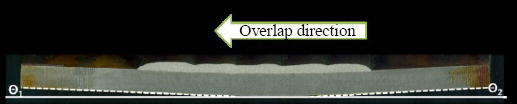

Fig. 4ņŚÉ ņØ╝ļ░ś TIG ņ¦üņäĀļ╣äļō£ņØś ļ╣äļō£ņÖĖĻ┤ĆĻ│╝ ĒÜĪļŗ©ļ®┤ņØä ļéśĒāĆļé┤ņŚłĻ│Ā ļ╣äļō£ĒÅŁņØĆ 7.5 mm, ĒÅēĻĘĀ ņÜ®ņ×ģņØĆ 0.52 mmļĪ£ ņĖĪņĀĢļÉśņŚłļŗż.

Fig. 5ņŚÉ ņ£äņØś ĒĢ£ Ļ░£ ļ╣äļō£ļĪ£ ņĀ£ņ×æļÉ£ ļ│ĆĒśĢļ¤ē ļ╣äĻĄÉ ņŗ£ĒŚśĒÄĖņØä ļéśĒāĆļé┤ņŚłĻ│Ā

Fig. 6ļŖö ņØ╝ļ░ś TIGņÜ®ņĀæ ņŗ£ņŚÉ ļ¬©ļŗłĒä░ļ¦ü ņŗ£ņŖżĒģ£ņ£╝ļĪ£ Ļ│äņĖĪĒĢ£ ņĀäļźśņÖĆ ņĀäņĢĢņØś ĒīīĒśĢņØ┤ļŗż. TIGņÜ®ņĀæņØĆ ņĀĢņĀäļźś ĒŖ╣ņä▒ņØä Ļ░ĆņĀĖ ņØ╝ņĀĢĒĢ£ ņĀäļźśĻ░Ć ņČ£ļĀźļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳Ļ│Ā, ņĀäņĢĢ ļśÉĒĢ£ ņØ╝ņĀĢĒĢ┤ ņĢäĒü¼ ĻĖĖņØ┤ ļ│ĆļÅÖņØ┤ ņŚåņØ┤ ņĢłņĀĢņĀüņ£╝ļĪ£ ņÜ®ņĀæņØ┤ ļÉśņŚłļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż

9).

Fig.┬Ā4

Bead appearance and cross section (Conventi onal TIG stringer bead)

Fig.┬Ā5

Specimen of distortion (Conventional TIG stringer bead)

Fig.┬Ā6

Waveform of welding current and voltage for conventional TIG

3.2 Super-TIG(ņ¦üņäĀļ╣äļō£)ņØś ņŗżĒŚśĻ▓░Ļ│╝

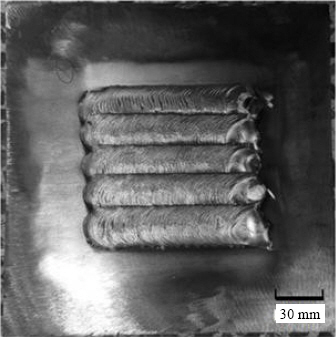

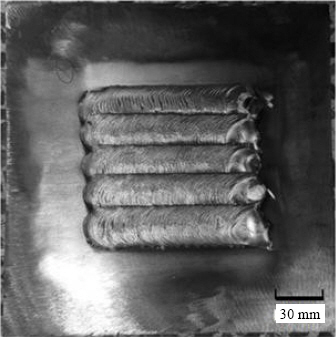

Fig. 7ņŚÉ Super-TIG ņ¦üņäĀļ╣äļō£ņØś ļ╣äļō£ņÖĖĻ┤ĆĻ│╝ ĒÜĪļŗ©ļ®┤ņØä ļéśĒāĆļé┤ņŚłļŗż. Super-TIG ĒöäļĪ£ņäĖņŖżņŚÉ ņØśĒĢ┤ 120 cm/minņØś ļ╣ĀļźĖ ņÜ®ņĀæņåŹļÅäļź╝ Ļ░ĆņĀĖ 550 AņØś ļīĆņĀäļźśņŚÉņä£ļÅä ĒŚśĒĢæļ╣äļō£ ņŚåņØ┤ ņś©ņĀäĒĢ£ ļ╣äļō£Ļ░Ć ĒśĢņä▒ļÉśņŚłņ£╝ļ®░, ĒÅēĻĘĀ ņÜ®ņ×ģļÅä 0.32 mmļĪ£ ņāüļŗ╣Ē׳ ņ¢ĢņØĆ ņłśņżĆņØ┤ļŗż. ņ£äņØś ņ¦üņäĀļ╣äļō£ļĪ£ ņĀ£ņ×æļÉ£ ļ│ĆĒśĢļ¤ē ļ╣äĻĄÉ ņŗ£ĒŚśĒÄĖņØĆ

Fig. 8ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

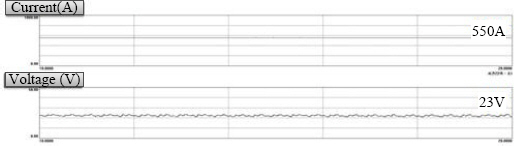

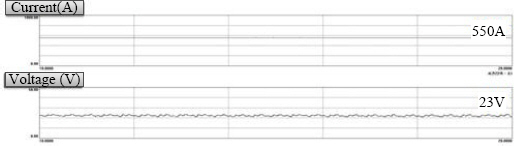

Fig. 9ļŖö Super-TIG ņ¦üņäĀļ╣äļō£ ņÜ®ņĀæ ņŗ£ņŚÉ ļ¬©ļŗłĒä░ļ¦ü ņŗ£ņŖżĒģ£ņ£╝ļĪ£ Ļ│äņĖĪĒĢ£ ņĀäļźśņÖĆ ņĀäņĢĢņØś ĒīīĒśĢņØ┤ļŗż. TIGņÜ®ņĀæņØĆ ņĀĢņĀäļźśĒŖ╣ņä▒ņØä Ļ░ĆņĀĖ ņØ╝ņĀĢĒĢ£ ņĀäļźśĻ░Ć ņČ£ļĀźļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳Ļ│Ā, ņĀäņĢĢ ļśÉĒĢ£ ņØ╝ņĀĢĒĢ┤ ņĢäĒü¼ĻĖĖņØ┤ ļ│ĆļÅÖņØ┤ ņŚåņØ┤ ņĢłņĀĢņĀüņ£╝ļĪ£ ņÜ®ņĀæņØ┤ ļÉśņŚłļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż

9).

Fig.┬Ā7

Bead appearance and cross section (Super-TIG stringer bead)

Fig.┬Ā8

Specimen of distortion (Super-TIG stringer bead)

Fig.┬Ā9

Waveform of welding current and voltage for Super- TIG stringer bead

3.3 Super-TIG(ņśżņŗżļĀłņØ┤ņģśļ╣äļō£)ņØś ņŗżĒŚśĻ▓░Ļ│╝

Fig. 10ņŚÉ Super-TIG ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ņØś ļ╣äļō£ņÖĖĻ┤ĆĻ│╝ ĒÜĪļŗ©ļ®┤ņØä ļéśĒāĆļé┤ņŚłļŗż. Super-TIG ĒöäļĪ£ņäĖņŖżņŚÉ ņØśĒĢ┤ ļ╣äļō£ĒÅŁ 26.2 mmņØś Ļ┤æĒÅŁļ╣äļō£ ĒśĢņä▒ņØ┤ Ļ░ĆļŖźĒĢśņśĆĻ│Ā, 550 AņØś ļīĆņĀäļźśņŚÉņä£ļÅä ĒŚśĒĢæļ╣äļō£Ļ░Ć ņŚåņØ┤ ņś©ņĀäĒĢ£ ļ╣äļō£Ļ░Ć ĒśĢņä▒ļÉśņŚłņ£╝ļ®░, ĒÅēĻĘĀ ņÜ®ņ×ģļÅä 0.60 mmļĪ£ ņāüļŗ╣Ē׳ ņ¢ĢņØĆ ņłśņżĆņØ┤ļŗż. ņ£äņØś ņ¦üņäĀļ╣äļō£ļĪ£ ņĀ£ņ×æļÉ£ ļ│ĆĒśĢļ¤ē ļ╣äĻĄÉ ņŗ£ĒŚśĒÄĖņØĆ

Fig. 11ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Fig. 12ļŖö Super-TIG ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ ņÜ®ņĀæ ņŗ£ņŚÉ ļ¬©ļŗłĒä░ļ¦ü ņŗ£ņŖżĒģ£ņ£╝ļĪ£ Ļ│äņĖĪĒĢ£ ņĀäļźśņÖĆ ņĀäņĢĢņØś ĒīīĒśĢņØ┤ļŗż. TIGņÜ®ņĀæņØĆ ņĀĢņĀäļźśĒŖ╣ņä▒ņØä Ļ░ĆņĀĖ ņØ╝ņĀĢĒĢ£ ņĀäļźśĻ░Ć ņČ£ļĀźļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳Ļ│Ā, ņĀäņĢĢņØĆ ĻĘ£ņ╣Öņ£╝ļĪ£ ļåÆņĢäņĪīļŗż ļé«ņĢäņĪīļŗż ĒĢśļŖö Ēī©Ēä┤ņØä ļ│┤ņØĖļŗż. ņØ┤ļŖö ņśżņŗżļĀłņØ┤ņģśņ£╝ļĪ£ ņØĖĒĢśņŚ¼ Ļ▓╣ņ╣©ļČĆņŚÉņä£ļŖö ņĢäĒü¼ĻĖĖņØ┤Ļ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ņ¦¦ņĢäņĀĖ ņĀäņĢĢņØ┤ Ļ░ÉņåīĒĢśĻ│Ā ļ░śļīĆĒÄĖņŚÉņä£ ņĢäĒü¼ĻĖĖņØ┤Ļ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ĻĖĖņ¢┤ņĀĖ ņĀäņĢĢņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż

9).

Fig.┬Ā10

Bead appearance and cross section (Super-TIG oscillation bead)

Fig.┬Ā11

Specimen of distortion (Super-TIG oscillation bead)

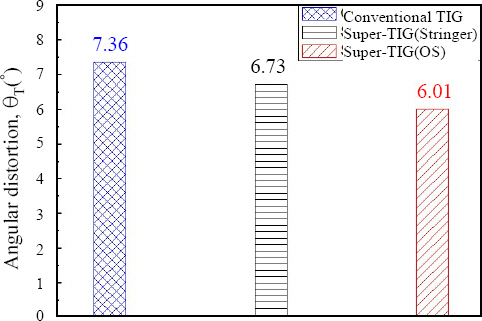

3.4 ļ│ĆĒśĢņŗżĒŚśņØś Ļ│Āņ░░

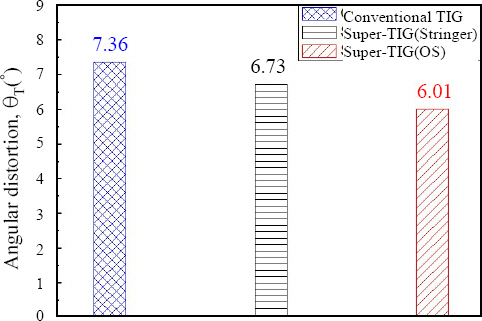

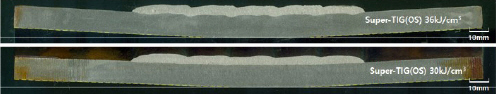

Ļ░üļ│ĆĒśĢņØś Ēü¼ĻĖ░ļŖö ņØ╝ļ░ś TIG > Super-TIG ņ¦üņäĀļ╣äļō£ > Super-TIG ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ ņł£ņ£╝ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. Super- TIG ņ¦üņäĀļ╣äļō£ļŖö ņØ╝ļ░ś TIG ļīĆļ╣ä Ļ░üļ│ĆĒśĢņØ┤ 8% Ļ░ÉņåīĒĢśņśĆĻ│Ā, Super-TIG ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ļŖö ņØ╝ļ░ś TIG ļīĆļ╣ä Ļ░üļ│ĆĒśĢņØ┤ 18% Ļ░ÉņåīĒĢśņśĆļŗż. ņØ┤ļŖö ņ×ģņŚ┤ļ¤ēļ╣äļĪ£ ņäżļ¬ģļÉĀ ņłś ņ׳ļŖöļŹ░, ņØ╝ļ░ś TIGņØś ņ×ģņŚ┤ļ¤ēļ╣äļŖö 58 kJ/cm3ņØ┤Ļ│Ā Super- TIGņØś ņ×ģņŚ┤ļ¤ēļ╣äļŖö ņ¦üņäĀļ╣äļō£ņÖĆ ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ ļ¬©ļæÉ 36 kJ/cm3ņØ┤ļŗż. Super-TIGļŖö ņØ╝ļ░ś TIGņŚÉ ļ╣äĒĢ┤ ļé«ņØĆ ņ×ģņŚ┤ļ¤ēļ╣äļź╝ Ļ░ĆņĀĖ ļ│ĆĒśĢņØ┤ ņ×æņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Super-TIGņØś Ļ▓ĮņÜ░, ņ¦üņäĀļ╣äļō£ņÖĆ ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ņØś ņ×ģņŚ┤ļ¤ēļ╣äļŖö ļ¬©ļæÉ 36 kJ/cm

3ļĪ£ ļÅÖņØ╝ĒĢśļéś ņśżņŗżļĀłņØ┤ņģś ļ╣äļō£ņØś Ļ░üļ│ĆĒśĢļ¤ēņØ┤ ļŹö ņ×æņĢśļŗż. ĻĘĖņŚÉ ļīĆĒĢ£ ņØ┤ņ£ĀļŖö

FIg. 15ļĪ£ ņäżļ¬ģļÉĀ ņłś ņ׳ļŖöļŹ░, ņ¦üņäĀļ╣äļō£ļŖö ļ╣äļō£ ĒĢśļéśļŗ╣ ņ×ģņŚ┤ļ¤ēņØ┤ ņ×æņĢä ļ¬©ņ×¼ņØś Ēæ£ļ®┤ ņś©ļÅäĻ░Ć ņØ┤ļ®┤ļ│┤ļŗż ĒśäņĀĆĒ׳ ļåÆņĢäņä£ ņłśņČĢļ¤ēņØ┤ Ēæ£ļ®┤ņŚÉņä£ Ēü¼Ļ│Ā ņØ┤ļ®┤ņŚÉņä£ ņ×æĻ▓ī ļ░£ņāØĒĢśņŚ¼ Ļ░üļ│ĆĒśĢņØ┤ Ēü░ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļ░śļ®┤ņŚÉ, ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ļŖö ļ╣äļō£ ĒĢśļéśļŗ╣ ņ×ģņŚ┤ļ¤ēņØ┤ ņ╗żņä£ ļæÉĻ╗ś ļ░®Ē¢źņŚÉ ļö░ļźĖ ņś©ļÅäĒÄĖņ░©Ļ░Ć Ļ░ÉņåīĒĢśņŚ¼ Ļ░üļ│ĆĒśĢņØ┤ Ļ░ÉņåīĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮĒ¢źņØĆ ļ│Ė ņŗżĒŚśņØś ļ¬©ņ×¼ ļæÉĻ╗śĻ░Ć ļ╣äļō£ ļåÆņØ┤ņŚÉ ļ╣äĒĢ┤ ĻĘĖļŗżņ¦Ć Ēü¼ņ¦Ć ņĢŖĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż

11-14).

Fig.┬Ā12

Waveform of welding current and voltage for Super-TIG oscillation bead

Fig.┬Ā13

Angular distortion by process

Fig.┬Ā14

Graph of angular distortion by process

Fig.┬Ā15

Schematic of Angular distortion due to temperature deviation

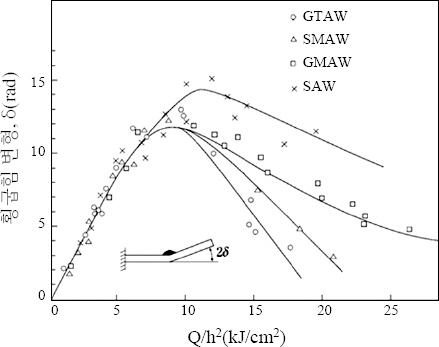

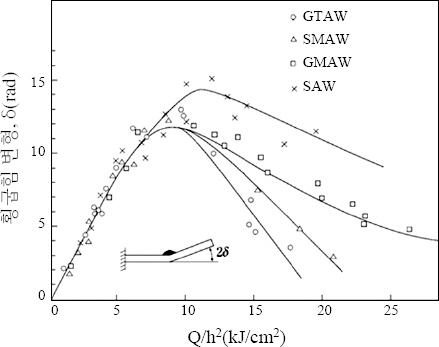

ņØ┤ņŚÉ Ļ┤ĆļĀ©ļÉ£ ņ░ĖĻ│Āļ¼ĖĒŚīņ£╝ļĪ£ ņØĖņÜ®ļÉ£ K. Satoh ņØś

Fig. 16ņØś ĻĘĖļלĒöäņÖĆ ļ╣äĻĄÉĒĢĀ ņłś ņ׳ļŗż

10).

Fig. 16ņØś ĻĘĖļלĒöäļŖö ļ¦×ļīĆĻĖ░ ņÜ®ņĀæņŚÉņä£ Q/h

2(Q: ņ×ģņŚ┤ļ¤ē, h: ļ¬©ņ×¼ ļæÉĻ╗ś)ņŚÉ ļö░ļźĖ ĒÜĪĻĄĮĒל ļ│ĆĒśĢņØä ļéśĒāĆļéĖļŗż. Q/h

2ņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ ĒÜĪĻĄĮĒל ļ│ĆĒśĢņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤ļéś ņ×äĻ│äņ╣ś ņØ┤ņāüņØ┤ ļÉśļ®┤ Q/h

2ņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ĒÜĪĻĄĮĒל ļ│ĆĒśĢņØĆ Ļ░ÉņåīĒĢ£ļŗż. Q/h

2Ļ░Ć ņ×äĻ│äņ╣ś ņØ┤ņāüņ£╝ļĪ£ ņ╗żņ¦Ćļ®┤ ņÖäņĀä ņÜ®ņ×ģņ£╝ļĪ£ ņĀæĻĘ╝ĒĢśņŚ¼ ļ¬©ņ×¼ņØś Ēæ£ļ®┤Ļ│╝ ņØ┤ļ®┤ņØś ņś©ļÅäĒÄĖņ░©Ļ░Ć Ļ░ÉņåīĒĢ£ļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś Ļ▓░Ļ│╝ņÖĆ ņ£Āņé¼ĒĢ£ Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā16

Angular distortion as Q/h2(10)

3.5 ļ│ĆĒśĢņĀĆĻ░ÉņØä ņ£äĒĢ£ Super-TIG ņŗżĒŚś

200 mm ├Ś 200 mm ├Ś 10 mm Ēü¼ĻĖ░ņØś ļ¬©ņ×¼ņŚÉ ņżæņŗ¼ļČĆ 100 mm ├Ś 100 mm ņśüņŚŁņØä

Fig. 2ņÖĆ Ļ░ÖņØ┤ ņÜ®ņ░®ņ▓┤ņĀüņØ┤ 35 cm

3ņØĖ ņśżļ▓äļĀłņØ┤ ņÜ®ņĀæļČĆļź╝ ĒśĢņä▒ĒĢśņŚ¼ ļ│ĆĒśĢļ¤ē ļ╣äĻĄÉ ņŗ£ĒŚśĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. ņāüņäĖ ņÜ®ņĀæ ņĪ░Ļ▒┤ņØĆ

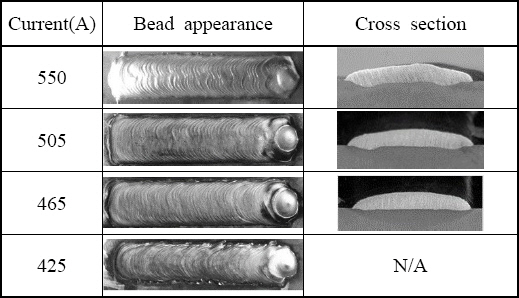

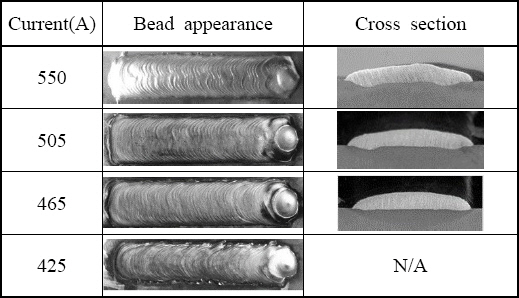

Table 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņĀäļźśļź╝ ņÜ®ņ░®ņåŹļÅäļź╝ 10 kg/h, ņÜ®ņĀæņåŹļÅäļź╝ 30 cm/minļĪ£ Ļ│ĀņĀĢĒĢśĻ│Ā ņĀäļźśļź╝ 550 A, 505 A, 465 A, 425 AļĪ£ Ļ░Éņåīņŗ£ņ╝£ ļ╣äļō£ ĒśĢņä▒ ņŗżĒŚśņØä ĒĢ£ Ļ▓░Ļ│╝, ņĀäļźś 425 AņŚÉņä£ ļ╣äļō£ ĒåĀņÜ░ļČĆņŚÉ ļ»ĖņÜ®ņ£ĄņØ┤ ļ░£ņāØĒĢśņŚ¼ ļ│Ė ņÜ®ņĀæņĪ░Ļ▒┤ņŚÉņä£ ņĀäļźśņØś ĒĢśĒĢ£ņ╣śļź╝ 465 AļĪ£ ņ¦ĆņĀĢĒĢśņŚ¼ ļ│ĆĒśĢļ¤ē ļ╣äĻĄÉ ņŗ£ĒŚśĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż.

Table┬Ā3

Experimental condition of reducing deformation

|

Base metal |

SS400 |

|

Filler metal |

ER316L C-type strip (A: 6.6 mm2) |

|

Welding type |

CW |

|

Arc length (mm) |

5 |

|

Feed rate (cm/min) |

320 |

|

Deposition rate (kg/h) |

10.14 |

|

Oscillation width (mm) |

20 |

|

Oscillation frequency (Hz) |

2.5 |

|

Welding speed (cm/min) |

30 |

|

Deposition area (mm2) |

70.4 |

|

Current (A) |

550 |

505 |

465 |

425 |

3.6 ļ│ĆĒśĢņĀĆĻ░ÉņŗżĒŚśņØś Ļ▓░Ļ│╝

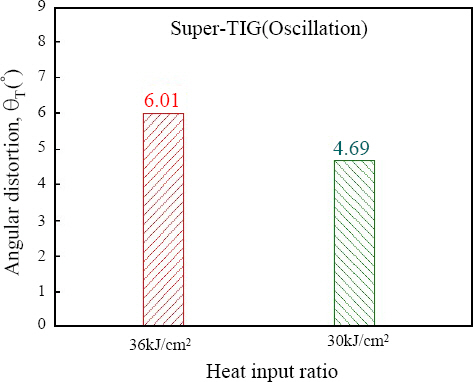

ļ│ĆņłśņØĖ ņĀäļźśĻ░Ć ļ│ĆĒĢ©ņŚÉ ļö░ļØ╝ ļ│ĆĒÖöĒĢśļŖö ņ×ģņŚĮļ¤ē, ņ×ģņŚ┤ļ¤ēļ╣ä, Ļ░üļ│ĆĒśĢņØś Ļ▓░Ļ│╝ Ļ░ÆņØä

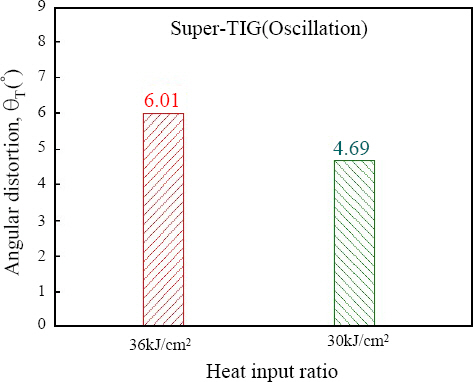

Table 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņĀäļźśĻ░Ć 550 AņŚÉņä£ 465 AļĪ£ Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ ņ×ģņŚ┤ļ¤ēļ╣äļŖö 36 kJ/cm

3ņŚÉņä£ 30 kJ/cm

3ļĪ£ 16.7%Ļ░ÉņåīĒĢ£ļŗż. ĻĘĖņŚÉ ļö░ļØ╝ Ļ░üļ│ĆĒśĢņØĆ 6.01┬░ņŚÉņä£ 4.69┬░ļĪ£ 22% Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż. ņ×ģņŚ┤ļ¤ēļ╣äĻ░Ć Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ ļ¬©ņ×¼ņŚÉ Ēł¼ņ×ģļÉ£ ņ×ģņŚ┤ļ¤ēņØ┤ Ļ░ÉņåīĒĢśņŚ¼ ļ│ĆĒśĢņØ┤ Ļ░ÉņåīĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņ×ģņŚ┤ļ¤ēļ╣äņØś Ļ░ÉņåīņŚÉ ļö░ļźĖ ļ│ĆĒśĢļ¤ēņØä ļ¦ēļīĆĻĘĖļלĒöäļĪ£ ļ╣äĻĄÉĒĢśļ®┤

Fig. 19ņÖĆ Ļ░Öļŗż.

Table┬Ā4

Result of experiment for reducing deformation

|

Current (A) |

550 |

465 |

|

Heat input (kJ/cm) |

25.3 |

21.4 |

|

Heat input ratio (kJ/cm3) |

36 |

30 |

|

Angular distortion (┬░) |

6.01 |

4.69 |

Fig.┬Ā17

Bead appearance and cross section (Super-TIG oscillation bead)

Fig.┬Ā18

Cross section of distortion specimen by heat input ratio

Fig.┬Ā19

Graph of angular distortion by heat input ratio

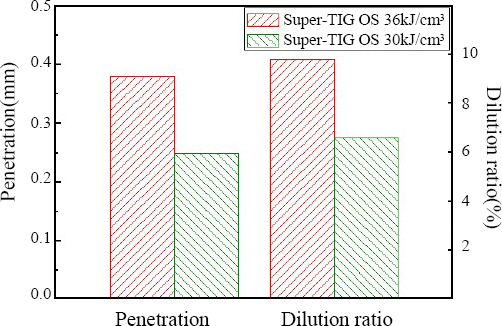

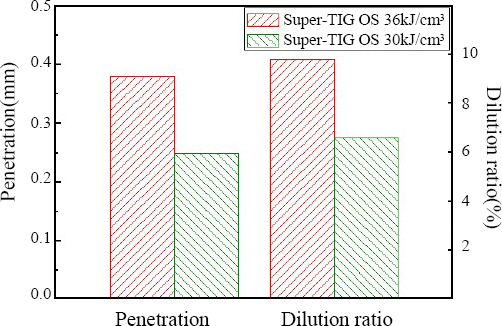

ņ×ģņŚ┤ļ¤ēļ╣äņŚÉ ļö░ļźĖ ņÜ®ņ×ģ ņĖĪņĀĢ Ļ▓░Ļ│╝Ļ░ÆņØä

Table 5ņÖĆ

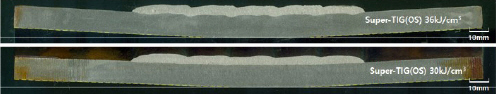

Fig. 20ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņ×ģņŚ┤ļ¤ēļ╣äĻ░Ć 36 kJ/cm

3ņŚÉņä£ 30 kJ/cm

3ļĪ£ Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ ĒÅēĻĘĀņÜ®ņ×ģņØĆ 0.38 mmņŚÉņä£ 0.25 mmļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż. ļśÉĒĢ£ ņÜ®ņ×ģņØś Ēæ£ņżĆĒÄĖņ░©ļÅä 0.30 mmņŚÉņä£ 0.08 mmļĪ£ ĒśäņĀĆĒ׳ Ļ░ÉņåīĒĢśņŚ¼ ĻĘĀņØ╝ĒĢ£ ņÜ®ņ×ģņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż. ĒÅēĻĘĀņÜ®ņ×ģĻ│╝ ļ╣äļō£ļåÆņØ┤ļĪ£ ņśżļ▓äļĀłņØ┤ ņÜ®ņĀæļČĆņØś ĒؼņäØļźĀ Ļ│äņé░ņØ┤ Ļ░ĆļŖźĒĢ£ļŹ░, ņ×ģņŚ┤ļ¤ēļ╣äĻ░Ć 36 kJ/cm

3ņŚÉņä£ 30 kJ/cm

3ļĪ£ Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ ņ▓½ļ▓łņ¦Ė ļĀłņØ┤ņ¢┤ņØś ĒؼņäØļźĀņØ┤ 9.8%ņŚÉņä£ 6.6%ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż. ļé«ņØĆ ĒؼņäØļźĀņØä ņżæņÜöņŗ£ĒĢśļŖö ņśżļ▓äļĀłņØ┤ņÜ®ņĀæņŚÉņä£ ņ×ģņŚ┤ļ¤ēļ╣äļź╝ ļé«Ļ▓ī ĒĢśļŖö Ļ▓āņØ┤ ņ£Āļ”¼ĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

Table┬Ā5

Result of penetration by heat input ratio

|

Heat input ratio (kJ/cm3) |

36 |

30 |

|

Bead height (mm) |

3.5 |

3.5 |

|

Avg. Penetration (mm) |

0.38 |

0.25 |

|

Penetration Std. (mm) |

0.30 |

0.08 |

|

Dilution ratio (%) |

9.8 |

6.6 |

Fig.┬Ā20

Graph of penetration and dilution rate by heat input

3.7 Ļ│Āņ░░

Fig. 21ņØś Q/h

2ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņŗØņ£╝ļĪ£ ļīĆņ×ģĒĢ┤ļ│┤ņĢśņØä ļĢī, Q/h

2ņØś Ļ░ÆĻ│╝ ļ│Ė ņŗżĒŚśņŚÉņä£ ņ¢╗ņ¢┤ņ¦ä Ļ░ü ļ│ĆĒśĢĻ░Æ, ĒÅēĻĘĀ ņÜ®ņ×ģĻ░ÆņØä

Table 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Fig. 21ņØś ĻĘĖļלĒöäņŚÉņä£ Q/h

2Ļ░Ć 25.3 kJ/cm

3ņŚÉņä£ 21.4 kJ/cm

3ļĪ£ Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ ĒÜĪĻĄĮĒל ļ│ĆĒśĢņØĆ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØĖļŗż. ĻĘĖļ¤¼ļéś ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö Q/h

2Ļ░Ć Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ Ļ░üļ│ĆĒśĢņØ┤ 6.01┬░ņŚÉņä£ 4.69┬░ļĪ£ 22%Ļ░Éņåī ĒĢśņśĆļŗż. ĻĘĖņŚÉ ļīĆĒĢ£ ņØ┤ņ£ĀļĪ£ ĒÅēĻĘĀ ņÜ®ņ×ģņØä ļōż ņłś ņ׳ļŗż. Q/h

2Ļ░Ć 25.3 kJ/cm

3ņŚÉņä£ 21.4 kJ/cm

3ļĪ£ Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ ĒÅēĻĘĀ ņÜ®ņ×ģņØ┤ 0.38 mmņŚÉņä£ 0.25 mmļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż. ĻĘĖņŚÉ ļö░ļØ╝ ņłśņČĢ ņśüņŚŁņØ┤ Ļ░ÉņåīĒĢśņŚ¼ ļ│ĆĒśĢņØ┤ Ļ░ÉņåīļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Table┬Ā6

Angular distortion and penetration as Q/h2

|

Q/h2 (kJ/cm3) |

25.3 |

21.4 |

|

Angular distortion (┬░) |

6.01 |

4.69 |

|

Avg. Penetration(mm) |

0.38 |

0.25 |

Fig.┬Ā21

Graph of angular distortion as Q/h2

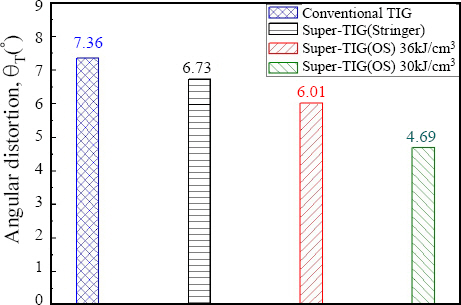

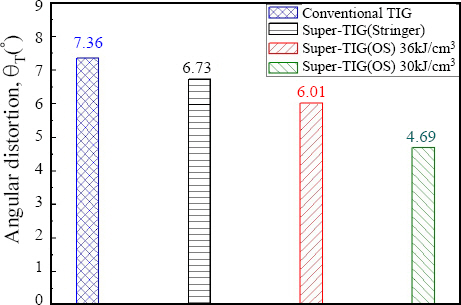

Ļ░ü ĒöäļĪ£ņäĖņŖżņŚÉ ļö░ļźĖ Ļ░ü ļ│ĆĒśĢļ¤ēņØä

Fig. 22ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Ļ░ü ļ│ĆĒśĢļ¤ēņØĆ ņØ╝ļ░ś TIGĻ░Ć 7.36┬░, Super-TIG ņ¦üņäĀļ╣äļō£Ļ░Ć 6.73┬░, Super-TIG ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ (ņ×ģņŚ┤ļ¤ēļ╣ä: 36 kJ/cm

3)Ļ░Ć 6.01┬░, Super-TIG ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ (ņ×ģņŚ┤ļ¤ēļ╣ä: 30 kJ/cm

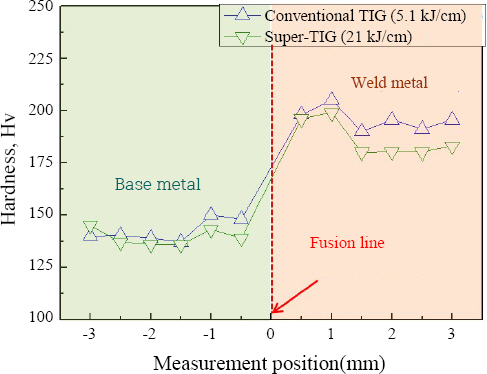

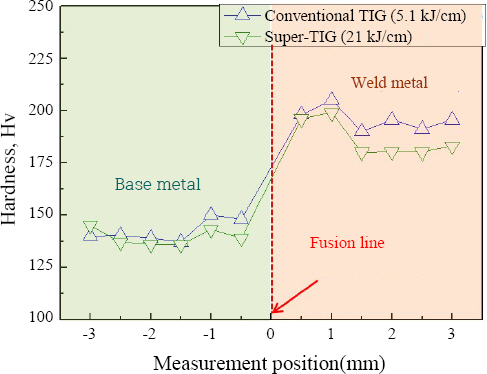

3)ņØ┤ 4.69┬░ņØ┤ļŗż. Super-TIGņÜ®ņĀæņØś ņ×ģņŚ┤ļ¤ēļ╣äļź╝ ņĄ£ņåīĒÖö ņŗ£ņ╝£ ĒöäļĪ£ņäĖņŖżļź╝ Ļ░£ļ░£ĒĢ£ Ļ▓░Ļ│╝, ņØ╝ļ░ś TIGļīĆļ╣ä Ļ░üļ│ĆĒśĢņØä 36% Ļ░Éņåīņŗ£Ēé¼ ņłś ņ׳ņŚłļŗż. Super-TIGņÖĆ ņØ╝ļ░ś TIGņØś ļ»ĖņäĖĻ▓ĮļÅäļČäĒżļź╝ ļ╣äĻĄÉĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ĒÜĪļŗ©ļ®┤ Ēō©ņĀäļØ╝ņØĖņŚÉņä£ 0.5 mmļ¦łļŗż Ļ▓ĮļÅä Ļ░ÆņØä ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝

Fig. 23Ļ│╝ Ļ░ÖņØĆ ĻĘĖļלĒöäļź╝ ņ¢╗ņØä ņłś ņ׳ņŚłļŗż. Super-TIGņÜ®ņĀæņØĆ ņØ╝ļ░ś TIG ņÜ®ņĀæĻ│╝ ņ£Āņé¼ĒĢ£ ļ»ĖņåīĻ▓ĮļÅä ļČäĒżļź╝ ļ│┤ņśĆļŗż. Super-TIG ņÜ®ņĀæņØĆ ņØ╝ļ░ś TIG ņÜ®ņĀæ ļīĆļ╣ä 5ļ░░ņØś ņ×ģņŚ┤ļ¤ēņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļéś ņ×ģņŚ┤ļ¤ēļ╣äļŖö 1/2ņłśņżĆņ£╝ļĪ£ ņ×æņĢä ļ╣ĀļźĖ ļāēĻ░üņåŹļÅäļź╝ Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā22

Graph of angular distortion by process

Fig.┬Ā23

Graph of micro hardness by process

4. Ļ▓░ ļĪĀ

ĻĖ░ņĪ┤ TIGņÜ®ņĀæĻ│╝ Super-TIGņÜ®ņĀæ ĒöäļĪ£ņäĖņŖżņŚÉ ļö░ļźĖ Ļ░üļ│ĆĒśĢņØä ļ╣äĻĄÉĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļÅÖņØ╝ ņ▓┤ņĀüņØś ņÜ®ņ░® ĻĖłņåŹņØä ņ£Īņä▒ ņÜ®ņĀæĒĢ£ Ļ▓░Ļ│╝, ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż.

1) Ļ░üļ│ĆĒśĢņØś Ēü¼ĻĖ░ļŖö ņØ╝ļ░ś TIG > Super-TIG ņ¦üņäĀļ╣äļō£ > Super-TIG ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ ņł£ņ£╝ļĪ£ ļéśĒāĆļé¼Ļ│Ā, Super- TIG ņÜ®ņĀæņØĆ ņØ╝ļ░ś TIG ņÜ®ņĀæņŚÉ ļ╣äĒĢ┤ ļé«ņØĆ ņ×ģņŚ┤ļ¤ēļ╣äļź╝ Ļ░ĆņĀĖ ļ│ĆĒśĢņØ┤ ņ×æņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

2) Ļ░ÖņØĆ ņ×ģņŚ┤ļ¤ēļ╣äņØś Super-TIG ņÜ®ņĀæņŚÉņä£ Ļ░üļ│ĆĒśĢņØś Ēü¼ĻĖ░ļŖö ņ¦üņäĀļ╣äļō£ > ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ ņł£ņØ┤ņśĆņ£╝ļ®░, ņśżņŗżļĀłņØ┤ņģśļ╣äļō£ļŖö Ēü░ ņ×ģņŚ┤ļ¤ēņ£╝ļĪ£ ļæÉĻ╗ś ļ░®Ē¢źņŚÉ ļö░ļźĖ ņś©ļÅäĒÄĖņ░©Ļ░Ć Ļ░ÉņåīĒĢśņŚ¼ Ļ░üļ│ĆĒśĢņØ┤ Ļ░ÉņåīĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

-

3) Super-TIG ņÜ®ņĀæņØś ņ×ģņŚ┤ļ¤ēļ╣äļź╝ ņĄ£ņåīĒÖöņŗ£ņ╝£ ĒöäļĪ£ņäĖņŖżļź╝ Ļ░£ļ░£ĒĢ£ Ļ▓░Ļ│╝ļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż.

ŌæĀ ņØ╝ļ░ś TIG ņÜ®ņĀæ ļīĆļ╣ä Ļ░üļ│ĆĒśĢņØä 36% Ļ░Éņåīņŗ£Ēé¼ ņłś ņ׳ņŚłĻ│Ā, 0.25 mmņØś ņ¢ĢņØĆ ĒÅēĻĘĀ ņÜ®ņ×ģņØä Ļ░ĆņĀĖ ĻĖ░ĒīÉņØś ņłśņČĢ ņśüņŚŁņØ┤ Ļ░ÉņåīĒĢśņŚ¼ ņĀäņ▓┤ņĀüņØĖ Ļ░üļ│ĆĒśĢņØ┤ Ļ░ÉņåīļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ŌæĪ ļ╣äļō£ļåÆņØ┤ 3.5mm, ņ×ģņŚ┤ļ¤ēļ╣ä 30 kJ/cm3ņŚÉņä£ 6.6%ņØś ĒؼņäØļźĀņØ┤ ņ¢╗ņ¢┤ņĀĖ ĒؼņäØļźĀņØä ņżæņÜöņŗ£ĒĢśļŖö ņśżļ▓äļĀłņØ┤ ņÜ®ņĀæņŚÉņä£ļŖö ņ×ģņŚ┤ļ¤ēļ╣äļź╝ ļé«Ļ▓ī ĒĢśļŖö Ļ▓āņØ┤ ņ£Āļ”¼ĒĢśļŗż.

Ōæó ĒÜĪļŗ©ļ®┤ ļ»ĖņåīĻ▓ĮļÅä ļČäĒżļź╝ Ļ▓ĆĒåĀĒĢ£ Ļ▓░Ļ│╝, ņØ╝ļ░ś TIG ņÜ®ņĀæĻ│╝ ņ£Āņé¼ĒĢ£ ļ»ĖņåīĻ▓ĮļÅä ļČäĒżļź╝ ļ│┤ņśĆļŗż. Super-TIG ņÜ®ņĀæņØĆ ņØ╝ļ░ś TIG ņÜ®ņĀæ ļīĆļ╣ä 5ļ░░ņØś ņ×ģņŚ┤ļ¤ēņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļéś ņ×ģņŚ┤ļ¤ēļ╣äļŖö 1/2ņłśņżĆņ£╝ļĪ£ ņ×æņĢä ļ╣ĀļźĖ ļāēĻ░üņåŹļÅäļź╝ Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Ļ░Éņé¼ņØś ĻĖĆ

ļ│Ė ļģ╝ļ¼ĖņØĆ ļČĆĻ▓ĮļīĆĒĢÖĻĄÉ ņ×Éņ£©ņ░ĮņØśĒĢÖņłĀņŚ░ĻĄ¼ļ╣ä(2018ļģä)ņŚÉ ņØśĒĢ┤ ņŚ░ĻĄ¼ļÉśņŚłņØī. ņŚ░ĻĄ¼ļ╣äņØś ņ¦ĆņøÉņŚÉ Ļ░Éņé¼ļō£ļ”Įļŗłļŗż.

References

3. Joo-Ho. Heo and Sang-Il. Kim, A Study on the Prediction and Control of Angular Distortion in Thick Weldments, Journal of KWJS. 21(5) (2003) 40ŌĆō46.

4. Kang-Yul. Bae and Tae-Wan. Choi, An Analysis of Thermal Stress and Angular Distortion in Bead-on-Plate Welding Incorporating Constrained Boundary Conditions, Journal of KWJS. 17(1) (1999) 104ŌĆō115.

5. Young-Soo. Yang, A study on the estimate of the angular distortion for a fillet weldment, Journal of KWS. 15(4) (1997) 63ŌĆō69.

6. Kang-Yul. Bae, Behavior of Angular Distortion in Butt Joint Welding of Thin Plate Structure, Journal of KWJS. 6(3) (1998) 21ŌĆō26.

11. Rui. WANG, sherif. Rashed, Hisashi. Serizwaw, Hidekazu. Murakawa, and Zhang. Jianxun, Study on Welding Inherent Deformations in Welded Structural Materials,

Transactions of JWRI. 37(1) (2008) 91ŌĆō100.

http://hdl.handle.net/11094/11477

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print