Solderable 고분자 복합 소재의 환원제 함유량이 저융점 합금 입자의 융합 및 젖음 거동에 미치는 영향

Influence of Reductant Content within the Solderable Polymer Composite on the Coalescence and Wetting Behaviors of Low-Melting-Point Alloy Fillers

Article information

Abstract

In this paper, four types of solderable polymer composites (SPCs) with different reductant concentration (0, 7.5, 15 and 30 phr) were formulated to investigate the influence of reductant concentration within the SPCs on the coalescence and wetting behaviors of low-melting-point alloy (LMPA) fillers. Two types of wettability test including solder ball wetting (solder ball diameter: 760 μm) and solder powder wetting (solder powder diameter: 42 μm and 30 vol%) tests were conducted. Additionally, to examine the chemical reactions of polymer composite depending on the reductant concentration, differential scanning calorimetry (DSC) analysis was conducted for the mixture of polymer and reductant. The LMPA fillers within the SPC with a reductant concentration of 15 phr showed excellent coalescence and wetting behaviors for the Cu metallization because of the favorable removal of surface oxide film on the LMPA fillers and metallization. Meanwhile, the selective wetting properties of LMPA with a reductant concentration greater than 15 phr showed decreasing tendency due to the shift of curing temperature to the low temperature range because of the increased chemical reaction between the reductant and epoxy. These results demonstrate that the optimal reductant concentration exist to achieve the most favorable coalescence and wetting behaviors of LMPA fillers for the metallization.

1. 서 론

도전 입자를 포함하는 도전성 접착제 (Electrically conductive adhesive: ECA)는 그것이 갖는 열적 안정성, 기계적 특성 및 접착 특성으로 인해 전자 산업 전반에 걸쳐 솔더 재료를 대체할 수 있는 재료로 고려되고 있으며1), 유연하고 단순한 공정성, 낮은 공정 온도와 솔더링이 어려운 광범위한 재료에 대한 접착 적합성 등의 장점들로 인해 큰 관심을 받고 있다2). 그러나 이와 같은 장점들에도 불구하고, ECA가 갖는 낮은 전기적/열적 전도도, 불안정한 접촉저항, 낮은 기계적 강도 등의 단점들로 인해 폭넓은 적용에 제약을 받고 있다3). 이와 같은 ECA의 단점을 해결하기 위해, 본 연구진은 앞선 연구에서 저융점 합금 입자 (Low-melting-Point alloy: LMPA)를 도전 입자로 함유하는 solderable 고분자 복합재료 (Solderable polymer composite: SPC)를 제안하고, 그것의 전기적/기계적 접합 특성 및 장기 신뢰성 특성을 검증하였다4-6). SPC를 적용한 리플로우 공정에서 전기적 도전 경로는 Fig. 1에 나타낸 바와 같이 표면 산화막이 제거된 용융 LMPA의 유동-융합-젖음 거동에 의해 만들어지며, LMPA와 전극 표면의 산화 피막은 다음에 표현된 화학적 환원 반응에 의해 제거된다.

Schematic of coalescence and wetting behaviors of the LMPA filler within the SPC with reduction capability

만약 도전 입자와 전극 표면의 산화 피막이 불완전하게 제거되는 경우, 용융 LMPA의 유동-융합-젖음 거동은 방해를 받게 된다. 따라서, 양호한 형상의 도전 경로를 얻기 위해서는 LMPA와 전극의 표면 산화 피막이 완벽하게 제거되어야 하며, SPC 내부에 포함되는 환원제 (Reductant)의 함유량은 매우 중요한 인자로 작용하게 된다.

본 연구에서는 SPC 내부에 포함되는 환원제의 함유량이 전극 단자에 대한 용융 LMPA의 융합 및 젖음 특성에 미치는 영향을 평가하기 위하여 서로 다른 환원제 함유량을 갖는 네 종류의 SPC를 합성하고 젖음성 테스트를 통해 각각의 융합 및 젖음 특성을 비교 분석 하였다.

2. 실험 재료 및 실험 방법

2.1 실험 재료

LMPA 함유 SPC의 합성을 위하여 열경화성 에폭시 레진 및 소량의 유기 첨가제가 사용되었다. SPC의 기반 재료인 바인더로는 비스페놀 A (Diglycidyl ether of bisphenol A, DGEBA)가 사용되었으며, 경화제 (Curing agent) 및 촉매제 (Catalyst)로 DDM (4,4’- diaminodiphenylmethane)과 BF3MEA (Boron trifluoro-mono-ethylamine)가 각각 사용되었다. 또한, LMPA 및 전극 단자의 표면 산화 피막을 제거하기 위한 환원 능력을 부여하기 위하여 카르복실산 (Carboxylic acid)이 환원제로 사용되었다. 환원제의 함유량에 따른 SPC 내부에서의 LMPA 입자의 융합 및 젖음 거동 특성을 평가하기 위하여 환원제의 함유량 차이 (환원제 함유량: 0, 7.5, 15, 30 phr)에 따른 네 종류의 SPC를 합성하였다. 평가에 적용된 SPC의 구성 성분을 Table 1에 나타내었다.

환원제의 함유량에 따른 LMPA의 융합 및 젖음 특성을 평가하기 위하여 솔더 볼 젖음 테스트 및 솔더 파우더 젖음 테스트로 구성되는 두 종류의 젖음 테스트를 수행하였다. 솔더 볼 젖음 테스트를 위하여 20 × 20 × 0.3 mm의 크기를 갖는 FR-4 기판 상에 16 × 16 mm 면적의 Cu가 18 μm 두께로 도금된 사각 패턴 기판 (Fig. 2(a))이 제작되었으며, 솔더 파우더 젖음 테스트를 위하여 14 × 14 × 0.3 mm 크기의 FR-4 기판 상에 5.0 × 0.1 mm의 Cu 라인 형상이 18 μm 두께로 도금된 라인 패턴 기판 (Fig. 2(b))이 제작되었다. 라인 패턴 기판의 패턴 간 간격은 200 μm이다. 솔더 볼 젖음 테스트 및 솔더 파우더 젖음 테스트를 위하여 760 μm의 지름을 갖는 Sn-58Bi 솔더볼 및 45 μm의 지름을 갖는 Sn-58Bi 솔더 파우더가 각각 사용되었다.

2.2 실험 방법

2.2.1 LMPA 젖음성 테스트

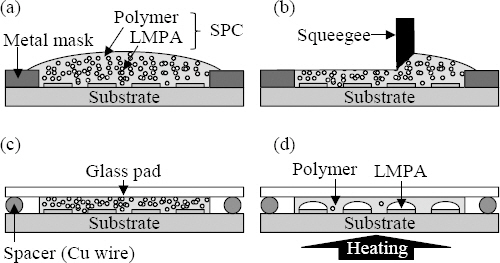

환원제의 함유량이 SPC 내부에서의 LMPA의 융합 및 젖음 거동 특성에 미치는 영향을 평가하기 위하여 두 종류의 젖음 테스트를 수행하였다. 솔더 볼 젖음 테스트를 위하여 Fig. 3에 나타낸 바와 같이 세정이 완료된 사각 패턴 기판 위에 760 μm의 지름을 갖는 Sn- 58Bi 솔더볼을 실장한 후 환원제의 함유량에 따른 일정량의 SPC를 도포하여 리플로우를 수행하였다. SPC의 경화가 완료된 후 단면을 연마 가공하였으며 광학현미경을 이용하여 환원제의 함유량에 따른 솔더볼의 Cu 전극 표면에 대한 젖음 특성을 평가하였다. 또한, SPC 내부에서의 용융 LMPA 입자의 융합 및 젖음 거동을 평가하기 위해 수행된 솔더 파우더 젖음 테스트를 위하여 Fig. 4에 나타낸 바와 같이 세정이 완료된 라인 패턴 기판 상에 100 μm 두께의 메탈 마스크를 정렬시킨 후, 직경 42 μm의 솔더 파우더가 30 vol%로 균일 분산된 SPC를 스퀴지 방식에 의해 균일 도포하였다. SPC의 도포가 완료된 후, 상부 기판과 하부 기판 간의 간격 유지를 위해 100 μm의 지름을 갖는 구리 선을 배치시키고 상부 기판을 고정한 후 리플로우하였다. 이때에 상부 기판을 유리 기판으로 적용하여 리플로우 공정 시에 환원제의 함유량에 따라 SPC 내부에서 발생하는 용융 LMPA의 융합 및 젖음 특성을 평가하였다.

Schematic of solder ball wetting test procedure using formulated SPCs. (a) Test board cleaning and solder ball mount, (b) SPCs application, (c) reflow and (d) cross-sectional inspection

2.2.2 DSC 분석

환원제의 함유량이 에폭시 시스템의 화학적 경화 특성에 미치는 영향을 평가하기 위하여 에폭시와 환원제가 혼합된 검사 시료에 대한 시차 주사 열량계 (Differential scanning calorimetry: DSC) 분석을 수행하였다. DSC 분석은 dynamic scan mode에서 수행되었으며 에폭시에 환원제가 각각 0, 7.5, 15, 30 phr로 혼합된 8-12 mg의 검사 시료를 DSC 팬에 넣고, 공기를 제거한 질소 (N2) 가스 환경 하에서 가열 속도 10 °C/min으로 실온에서 300 °C까지 가열하면서 검사 시료의 열 유속을 측정하였다.

3. 결과 및 고찰

3.1 LMPA의 젖음 특성

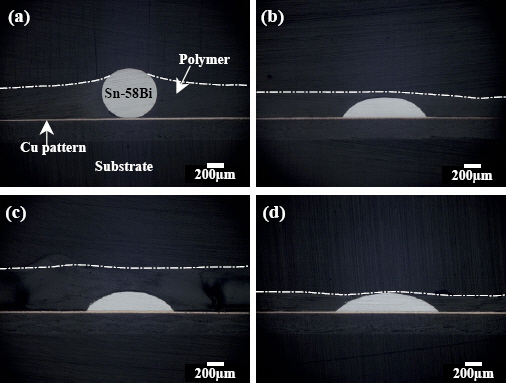

환원제의 함유량에 따른 LMPA의 Cu 전극 표면에 대한 젖음 특성을 평가하기 위해 수행된 솔더 볼 젖음 테스트 결과를 Fig. 5에 나타내었다. 결과에서 확인할 수 있는 바와 같이, 환원제가 포함되지 않은 SPC (Fig. 5(a))의 경우에서는 전극 단자에 대한 솔더 볼의 젖음 각이 약 170°로 나타나 매우 취약한 젖음 특성을 나타내었다. 이와 같은 결과는 SPC의 환원 특성 부재로 인한 외부 산화막의 존재로 인해 용융 솔더와 전극 단자 간의 긴밀한 접촉이 이루어지지 않은 것에 기인하는 것으로 판단된다. 이에 반하여, 환원제가 포함된 SPC의 경우에서는 모든 환원제 함유량 조건에서 전극 단자에 대하여 약 40~50°의 상대적으로 낮은 젖음 각을 나타내어 매우 양호한 젖음 특성을 갖는 것으로 확인되었다. 이와 같은 젖음 특성의 향상은 솔더 볼 및 전극 단자에 대한 원활한 표면 산화막 제거 및 이로 인한 순수한 용융 LMPA와 전극 단자 표면 간의 긴밀한 접촉에 기인하는 것으로 판단된다.

Wetting morphology of an LMPA solder ball in SPCs with reductant concentration of (a) 0, (b) 7.5, (c) 15 and (d) 30 phr

환원제의 함유량에 따른 SPC 내부에서의 LMPA의 융합 및 젖음 거동을 평가하기 위해 수행된 솔더 파우더 젖음 테스트 결과를 Fig. 6에 나타내었다. 결과에서 확인할 수 있는 바와 같이, 환원제가 포함되지 않은 SPC (Fig. 6(a))의 경우에서는 환원 특성의 부재로 인해 전체 리플로우 공정 상에서 LMPA의 유동, 융합 및 젖음 거동이 전혀 발생하지 않았으며, LMPA 입자들은 공급 초기의 형상을 유지하였다. 이에 반하여, 환원제가 포함된 SPC의 경우에서는 Figs. 6(b)와 (c)에 나타낸 바와 같이 환원제의 함유량이 증가함에 따라 용융 LMPA 입자의 융합 및 젖음 특성이 향상되었으며, 고분자 영역에 잔류하는 LMPA의 양 또한 감소하는 경향을 나타내었다. 이와 같은 현상은 환원제의 함유량 증가에 따른 SPC의 환원 능력 향상에 기인한 것으로 판단된다. 그러나, 환원제 함유량이 30 phr인 SPC의 경우 (Fig. 6(d))에서 확인할 수 있는 바와 같이, 환원제의 함유량이 15 phr을 초과하여 증가함에 따라 경화된 고분자 영역에 잔존하는 융합 및 젖음 거동에 참여하지 못한 LMPA의 양이 증가하였으며 이에 따라 전극 단자에 대한 젖음 특성이 감소하는 경향을 나타내었다.

3.2 에폭시 시스템의 경화 특성 변화

환원제의 함유량이 에폭시 시스템의 화학적 경화 특성에 미치는 영향을 평가하기 위하여 에폭시와 환원제가 혼합된 검사 시료에 대한 DSC 분석을 수행하였으며, 온도 변화에 따른 에폭시의 열 유속 측정 결과를 Fig. 7에 나타내었다.

결과에서 확인할 수 있는 바와 같이 환원제가 포함되지 않은 순수한 에폭시는 전체 평가 온도 범위에서 열유속의 변화를 나타내지 않았다. 이에 반하여, 7.5 phr의 환원제가 함유된 에폭시는 약 201 °C 영역에서 에폭시의 경화에 의한 발열 피크를 나타내었으며, 환원제의 함유량이 증가함에 따라 경화 피크는 낮은 온도 영역으로 이동하는 경향 (환원제 함유량 15 phr: 187 °C, 30 phr: 161 °C)을 나타내었다. 이와 같은 에폭시의 경화 피크 변화 경향은 환원제와 에폭시가 화학적으로 반응한다는 것을 의미한다. Fig. 8에 나타낸 바와 같이 환원제의 카르복실기 (Carboxyl groups, -COOH-)는 에스테르 결합 (Ester bond, -COO-) 및 수산기 (-OH) 형성의 결과로 인해 에폭시의 에폭사이드기 (Epoxide groups, C-C-O)의 개환반응 (Ring opening)에 참여한다. 이와 같은 카르복실기와 에폭사이드기 간의 반응은 에폭시의 경화도 및 점도에 영향을 준다7). 따라서 높은 함유량의 환원제를 포함하는 SPC의 경우, 환원제의 함유량 증가에 따른 화학 반응의 증가와 이에 따른 SPC의 낮은 온도 영역에서의 빠른 경화 반응으로 인해 SPC 내부에서의 용융 LMPA의 유동 현상이 방해를 받게 되고, 이에 따라 인접 LMPA 간의 접촉 기회 감소로 인한 융합 및 젖음 특성의 감소가 나타난 것으로 판단된다.

4. 결 론

본 논문에서는 환원제의 함유량이 SPC 내부에 분산된 용융 LMPA 입자의 융합 및 젖음 거동 특성에 미치는 영향을 평가하기 위하여 서로 다른 환원제 함유량을 갖는 네 종류의 SPC를 합성하고 젖음성 테스트를 통해 각각의 SPC에 대한 융합 및 젖음 특성을 비교 분석 하였다. 환원제의 함유량에 따른 LMPA의 전극 표면에 대한 젖음 특성을 평가하기 위해 수행된 솔더 볼 젖음 테스트 결과에서 환원제가 포함되지 않은 SPC의 경우에서는 환원 능력의 부재로 인해 매우 취약한 젖음 특성을 나타낸 반면, 환원제가 포함된 SPC의 경우에서는 모든 환원제 함유량 조건에서 양호한 젖음 특성을 나타내었다. 환원제의 함유량에 따른 SPC 내부에서의 LMPA 입자의 유동, 융합 및 젖음 거동을 평가하기 위해 수행된 솔더 파우더 젖음 테스트 결과에서는 환원제의 함유량이 증가함에 따라 용융 LMPA 입자의 유동, 융합, 젖음 거동 특성이 향상되는 경향을 나타내었으나, 특정 함유량 이상의 환원제가 적용된 경우에서는 환원제의 카르복실기와 고분자의 에폭사이드기 간의 화학 반응 증가와 이에 따른 낮은 온도 영역에서의 고분자의 빠른 경화 반응으로 인해 용융 LMPA의 유동-융합-젖음 거동이 방해를 받게 되어 융합 및 젖음 특성이 악화되는 결과를 나타내었다. 이와 같은 결과들을 통하여 SPC 내부에 분산된 용융 LMPA의 양호한 융합 및 젖음 특성을 얻기 위한 최적의 환원제 함유량이 존재한다는 사실을 확인하였다.

후 기

본 논문은 2017년도 강원대학교 대학 회계 학술연구조성비 (관리번호-620170017) 및 2017년도 정부 (미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업 (No. 2017R1C1B5076997)으로 연구되었으며 관계자 여러분께 감사를 드립니다.