1. ņä£ ļĪĀ

2. ņĀüņÜ®Ļ░Ģņ×¼ ļ░Å ņŗżĒŚśļ░®ļ▓Ģ

2.1 ņŗ£ĒŚśĒÄĖ ņĀ£ņ×æ

Table┬Ā1

| Steels | C | Si | Mn | P | S | S-Al | Ceq | |

|---|---|---|---|---|---|---|---|---|

| YP460 | 80mm | 0.08Ōēż | 0.2Ōēż | 2.0Ōēż | 0.15Ōēż | 0.002Ōēż | 0.002Ōēż | 0.43 |

2.2 CT ņŗ£ĒŚśĒÄĖņØä ĒÖ£ņÜ®ĒĢ£ ņĘ©ņä▒ĻĘĀņŚ┤ ņĀäĒīī Ļ▓ĮļĪ£ņŚÉ ļ»Ėņ╣śļŖö ņ×öļźśņØæļĀźņØś ņśüĒ¢ź ņŗ£ĒŚśļ▓Ģ

3. ņŗ£ĒŚśĻ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

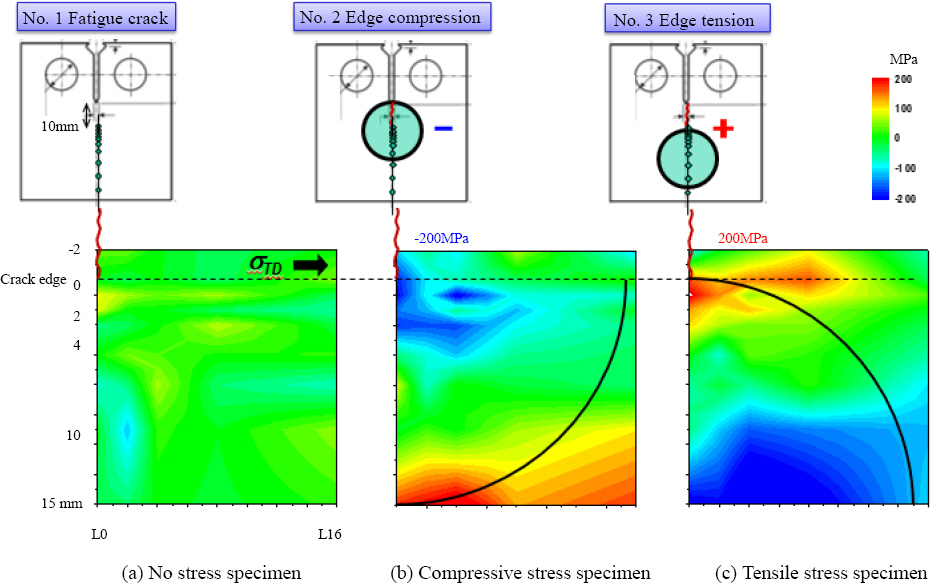

3.1 Ļ░Ģņ×¼ņØæļĀź ļČĆĻ░Ć Ēøä ņżæņä▒ņ×ÉņŚÉ ņØśĒĢ£ ņ×öļźśņØæļĀź ņĖĪņĀĢ Ļ▓░Ļ│╝

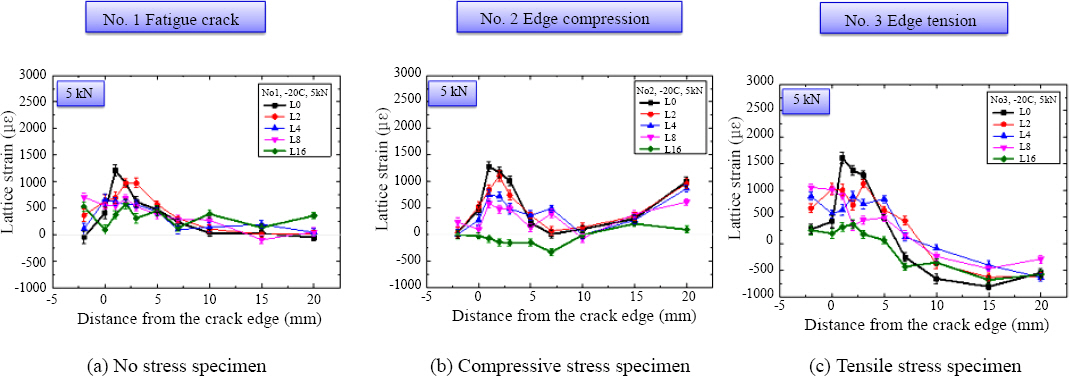

3.2 ņĘ©ņä▒ĻĘĀņŚ┤ ņĀäĒīīĻ▓ĮļĪ£ņŚÉ ļ»Ėņ╣śļŖö ņ×öļźśņØæļĀźņØś ņśüĒ¢ź

4. Ļ▓░ ļĪĀ

1) CT ņŗ£ĒŚśĒÄĖņŚÉ ņøÉĒśĢ ņĢĢņ×ģņ×Éļź╝ ĒåĄĒĢ£ ņØĖņן ļ░Å ņĢĢņČĢņØæļĀźņØś ļČĆĻ░Ć Ēøä ņŗ£ĒŚśĒÄĖ Ēæ£ļ®┤ņŚÉņä£ ņżæņä▒ņ×Éļź╝ ņØ┤ņÜ®ĒĢ£ ņØæļĀźņØä ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ ņóģļלņÖĆ ļÅÖņØ╝ĒĢśĻ▓ī ņĢĢņ×ģņ×ÉņØś ņäĀļŗ©ņØ┤ ĻĘĀņŚ┤ņäĀļŗ©ņŚÉ ņ£äņ╣śĒĢśļŖö Ļ▓ĮņÜ░ļŖö ņØĖņןņØæļĀź, ņĢĢņ×ģņ×ÉņØś ņżæņĢÖņØ┤ ĻĘĀņŚ┤ņäĀļŗ©ņŚÉ ņ£äņ╣śĒĢśļŖö Ļ▓ĮņÜ░ļŖö ņĢĢņČĢņØæļĀźņØ┤ Ļ░üĻ░ü ņĢĮ ┬▒200MPa ņĀĢļÅä ļČäĒżĒĢ©ņØä ĒÖĢņØĖ ĒĢśņśĆļŗż

2) ĻĘ╣ņĀĆņś©ņŚÉņä£ ĒĢśņżæņØä ļČĆĻ░ĆĒĢśļ®┤ņä£ ņŗżņŗ£Ļ░äņ£╝ļĪ£ Ēæ£ļ®┤ņŚÉņä£ņØś ņØæļĀź ņ×¼ ļČäĒżļź╝ ņżæņä▒ņ×Éļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ ņ┤łĻĖ░ ņØæļĀźņāüĒā£ņŚÉ ļö░ļØ╝ņä£ ĒĢśņżæņØś ņ”ØĻ░ĆņÖĆ ĒĢ©Ļ╗ś ņØĖņןņØæļĀźņØ┤ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉśņŚłņ£╝ļ®░, ņ┤łĻĖ░ ņāüĒā£Ļ░Ć ņĢĢņČĢņØæļĀźņØĖ ņāüĒā£ņŚÉņä£ļŖö ņØĖņןņØæļĀźņØś ņ”ØĻ░ĆĻ░Ć ļŗżņåī ļæöĻ░É ĒĢśĻ▓ī ļéśĒāĆļé¼ņ£╝ļ®░, ņ┤łĻĖ░ ņāüĒā£Ļ░Ć ņØĖņן ņØæļĀźņØś ņāüĒā£ņŚÉņä£ļŖö ņÖĖļČĆĒĢśņżæĻ│╝ ņżæņ▓®ļÉśņ¢┤ņä£ ņØæļĀźņØ┤ ņ”ØĻ░ĆļÉśņŚłļŗż.

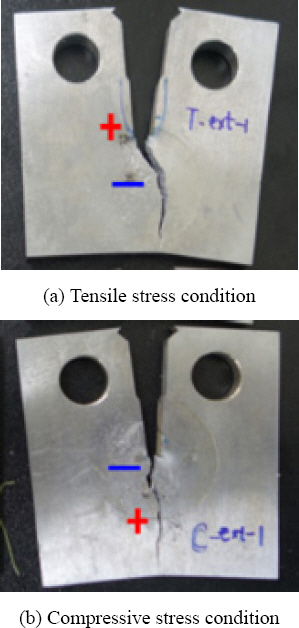

3) ĻĘ╣ņĀĆņś©ņāüĒā£ņŚÉņä£ ņĘ©ņä▒ĻĘĀņŚ┤ņØ┤ ļ░£ņāØļÉśņ¢┤ ņĀäĒīīĒĢśļŖö Ļ│╝ņĀĢņŚÉņä£ ĻĘĀņŚ┤ņäĀļŗ©ņŚÉ ļČäĒżĒĢśļŖö ņØæļĀźņØś ņóģļźśņŚÉ ļö░ļØ╝ ļŗżļźĖ ņĀäĒīī Ļ▓ĮļĪ£ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ĻĘĀņŚ┤ņäĀļŗ©ņŚÉ ņØĖņןņØæļĀźņØ┤ ļČäĒżĒĢśļŖö Ļ▓ĮņÜ░ļŖö ĻĘĀņŚ┤ņØś ņ¦üņ¦äņĀäĒīīĻ░Ć ļŹöņÜ▒ Ļ░ĆņåŹ ļÉśņŚłĻ│Ā, ņĢĢņČĢņØæļĀźņØ┤ ļČäĒżĒĢśļŖö Ļ▓ĮņÜ░ļŖö ņĘ©ņä▒ĻĘĀņŚ┤ņØś ņĀäĒīīļź╝ ļŗżņåī ļ░®ĒĢ┤ĒĢśļŖö Ļ▓░Ļ│╝ļź╝ ņ¢╗ņŚłļŗż. ĒĢśņ¦Ćļ¦ī ņĢĢņČĢņśüņŚŁņØä ņ¦Ćļéśņä£ ļŗżņŗ£ ņØĖņן ņśüņŚŁĻ│╝ ĻĘĀņŚ┤ņØ┤ ļ¦īļéśļ®┤ ļŗżņŗ£ ņ¦üņ¦ä ņĀäĒīīĒĢśļŖö ĒśäņāüņØä ļéśĒāĆļéśļé┤ņŚłļŗż. ņØ┤ņ▓śļ¤╝ ĻĘĀņŚ┤ņäĀļŗ©ņŚÉ ļČäĒżĒĢśļŖö ņĢĢņČĢņØæļĀźņØĆ ĻĘĀņŚ┤ņØś ņĀäĒīī Ļ▓ĮļĪ£ļź╝ ļ│ĆĻ▓Į ņŗ£Ēé¼ ņłś ņ׳ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖ ĒĢśņśĆņ£╝ļ®░, ĻĘĀņŚ┤ņäĀļŗ©ņŚÉ ņĢĢņČĢņØæļĀźņØś ļČĆĻ░ĆņŚÉ ņØśĒĢ┤ņä£ ņÖäņĀäĒĢ£ ņĘ©ņä▒ĒīīĻ┤┤ļź╝ ļ░®ņ¦ĆĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆ ĒĢ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print