아크 열원을 이용한 스틸과 알루미늄의 이종접합에 관한 연구(I) - 이종접합 연구동향 및 공정 비교 -

A Study on the Dissimilar Metal Joining of Aluminum to Steel Using the Arc Heat Source (I) - Research Trends and Comparison of the Processes -

Article information

Abstract

Recently, various joining processes have been researched by many researchers due to the demand for the joining technology between steel and aluminum. Therefore this study is about the dissimilar metal joining of aluminum to steel by using the arc welding process which is used in the field the highest applicability. First of all, in this paper the research trends of each process applicable to the joining of steel and aluminum were investigated. Also we tried to confirm the characteristics through direct process comparison. As a result, the processes that can be applied to the joining of steel and aluminum can be classified into mechanical, chemical and thermal methods. However, until now, only the conventional method such as riveting and the structural adhesive is used for the joining of the two materials. In case of arc welding, although there are some restrictions due to Zn coating, relatively stable joints can be obtained in comparison with other welding processes. Therefore, it is considered that there will be sufficient competitiveness if a strong restraint against porosity is provided.

1. 서 론

세계 자동차 산업은 지구 온난화와 자원 고갈로 최대 격변기에 직면해 있으며, 글로벌 전 산업 분야 중 수송 부분의 온실가스 배출량은 25%로 각국은 온실가스 배출억제를 위한 자동차 분야 규제 강화와 함께 선진 각국을 필두로 자동차 연비규제가 강화되고 있다. 각국의 자동차 연비 규제안을 살펴보면 2025년까지 현재보다 약 2배 정도의 연비향상이 요구되며 규제 미달 시 가혹한 벌금이 부과될 전망이다. 이에 연비향상 기술은 향후 자동차 시장 경쟁력을 결정짓는 핵심 사항으로 작용할 것이다. 각 국의 CO2가스 배출 규제는 130g/km (EU, ’15년), 140g/km (한국, ’15년)이고, 연비 규제는 16.6km/L (미국, ’16년)이다1).

자동차 연비 향상 기술은 크게 엔진 및 구동계의 효율 향상, 주행저항 감소 및 경량화 기술로 구분할 수 있다. 이 중 엔진효율 향상은 비용과 투자 기간이 길어 규제 변화에 대한 빠른 대응이 어려우며, 주행저항 감소 기술은 상대적으로 개선 효과가 미비하다. 반면에 경량화 기술의 경우는 타 기술 대비 빠른 적용으로 연비 개선이 가능하다는 장점이 있기 때문에 최근 차량 경량화 기술은 연비개선 기술의 보완재가 아닌 연비 규제 부합을 위한 필수적 요소가 되고 있다. 특히 경량화 기술은 상품성 개선모델이나 모델 변경을 통해서 부분적으로 빠르게 적용이 가능해 적용주기가 짧기 때문에 오랜 기간과 많은 비용이 들어가는 타 기술대비 적용이 용이하여 관련된 많은 연구가 진행 중이다. 이와 같은 차체 경량화 연구동향은 세계 최대 규모의 자동차 차체 기술 컨퍼런스인 “Euro Car Body Conference 2015”에서도 그대로 반영되고 있다2). Fig. 1은 대표적인 출품차량의 BIW(Body-in-White) 소재 적용 현황 분석 결과를 보여준다. 그림과 같이 일부 차량은 초고강도강의 확대 적용을 통해 경량화에 대응한 반면 Ford F- 150과 같이 BIW 전체를 알루미늄으로 대체한 경우도 있다. 한편 대부분의 출품 차량은 스틸과 알루미늄이 적절히 혼재되어 경량화를 극대화 시키는 방향으로 개발되고 있는 추세이다.

이와 같이 차체 소재는 점차 스틸과 알루미늄이 복합적으로 구성되고 있으며, 안정적인 개발을 위해서는 특히 이종소재의 접합기술 확보가 필히 선행되어야 한다3). 이종재료의 접합은 소재 간 물성이 상이하므로 기존 용접기술을 사용하여 고강도, 고내구 품질의 접합을 구현하기 어렵다. 따라서 지금까지 많은 연구자들에 의해 스틸과 알루미늄의 신뢰성 있는 접합기술의 개발 및 적용을 위한 다양한 노력들이 있어왔다. 실제 스틸과 알루미늄의 접합에는 그동안 고전적인 방법의 마찰용접4-5), 폭발압접6), 초음파용접7) 뿐만 아니라 최근에는 마찰교반용접8-12), 레이저용접13-17), 하이브리드용접18) 및 저항점용접19)과 함께 아크 열원을 이용한 브레이징 접합20) 등 많은 방법들이 제안되었다. 특히 일본 Honda에서는 2012년 세계 최초로 양산 차의 차량 시스템 부품인 프런트 서브프레임에 마찰교반용접 이종접합 기술이 적용된 제품을 출시하여 기존 제품 대비 25%의 경량화를 달성한 사례가 있다21). 그러나 이들 접합 방식은 특정한 이음 형상에만 적용이 가능할 뿐만 아니라 여러 가지 제약이 따르기 때문에 아직까지 이 두 재질의 접합에는 리벳(Rivet)과 같은 기계적 접합기술과 구조용 접착제를 혼용하여 사용하는 고전적인 방식만이 사용되고 있는 실정이다.

이에 본 논문에서는 현장에서 가장 많이 사용하고 있고 적용성이 높은 아크 용접 공정을 사용하여 스틸과 알루미늄 간 이종접합 연구 결과에 대해 총 4회에 거쳐 기고하고자 한다. 우선 그 첫 번째로 본 논문에서는 이종접합에 적용할 수 있는 각각의 공정에 대한 연구 동향을 소개하고 또한 직접적인 공정비교를 통해 각각의 특성을 확인하고자 하였다.

2. 이종접합 연구동향

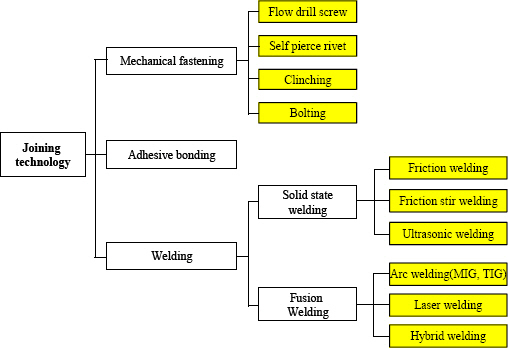

스틸과 알루미늄의 접합을 위해 많은 연구자들에 의해 다양한 용접방법이 시도되었다. 이에 따른 이종접합 공정은 크게 기계적, 화학적 그리고 열적(Thermal) 방식 세 가지로 구분되며, 스틸과 알루미늄의 이종접합에 적용 가능한 각각의 해당 공정은 Fig. 2와 같이 분류할 수 있다. 이 중 체결(기계적)과 구조용 접착제(화학적)를 사용한 이종접합 기술동향은 본 학회지에 게재된 “차체 소재 다변화에 따른 체결 및 접합기술22)”에 이미 소개되었다. 이에 따라 본 절에서는 기존의 용접 공정(열적 방법)을 이용한 이종접합 연구 동향을 중심으로 기술하였다.

2.1 고상용접(Solid State Welding)

기존의 용접공정 개선을 통해 이종접합을 달성하기 위한 많은 연구가 진행되었으며 이는 크게 Fig. 2와 같이 고상용접과 용융용접으로 구분 가능하다. 이 중 고상용접은 용접할 면에 모재를 접촉시켜 열과 압력을 동시에 가해서 접합시키는 방법이다. 금속표면은 평활해도 원자적으로는 많은 간격이나 요철이 있으므로 이들을 완전 접촉시키기 위해서는 원자를 상호 이동시킬 필요가 있다. 즉, 고상용접은 금속을 가압 밀착시켜 미끄럼 변형을 일으키게 하거나 열에너지를 주어서 원자 상호간의 확산을 용이하게 해주는 방법이다. 이러한 고상용접은 대표적으로 마찰용접, 마찰교반용접, 초음파용접, 폭발 압접 등이 있으며 스틸과 알루미늄 간의 이종접합 뿐만 아니라 다양한 이종소재 조합에 대해 많은 연구들이 진행되었다.

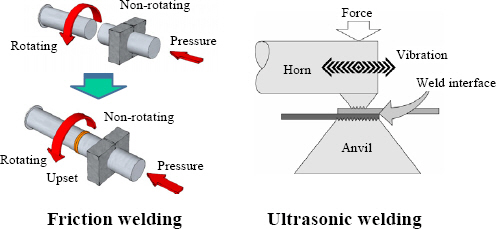

이 중 초음파용접은 Fig. 3과 같이 모재를 음극 사이에 지지하고 가압하면서 초음파 진동을 주어서 생기는 진동마찰 에너지를 흡수시켜 소성변형이 용이하게 하여 접합시키는 방법이다23). 이 방법은 용가재나 플럭스가 필요없고 외부로부터의 가열도 필요치 않으며 접합부에 변형도 거의 발생하지 않아 주로 융점이 낮고 소성변형을 일으키기 쉬운 Al, Cu 등의 박판접합에 주로 사용되어 왔다. Watanabe7)는 이에 초음파용접을 통해 연강과 Al 합금의 겹치기 용접을 시도하였으며 적절한 가압력과 용접시간을 도출하여 초음파용접 공정을 통해 스틸과 알루미늄의 이종접합이 가능함을 입증하였다. 그러나 아직 실험실 수준의 단계로 실제 이종접합의 실용화를 위해서는 형상, 소재의 강도 및 종류, 접합강도 및 공정 최적화 등 해결되어야 할 문제가 많다.

고상용접의 두 번째 방법은 바로 마찰용접의 적용이다. 마찰용접은 마찰압접 (Friction pressure welding)이라고도 불리며, 이는 Fig. 3과 같이 환봉이나 파이프를 가압된 상태에서 회전시키면서 마찰열로 온도가 상승되어 적당한 온도에 이르면 회전을 멈추고 가압력을 증가시켜 용접하는 방법이다. 마찰용접의 가장 큰 장점은 동종재료의 용접은 물론 이종재료의 용접도 용이하다는 것이다. 이종재료의 용접이 가능하고 또 용융을 동반하지 않는다는 측면에서 세라믹의 용접에 마찰용접이 많이 채용되고 있다24). 마찰용접 과정에서 마찰부의 도달온도 상한은 모재의 융점이나 그 보다 낮기 때문에 용융되면 취약한 합금 또는 화합물을 형성하는 재료의 용접에서도 이러한 문제점을 해결하여 접합할 수 있다. 그러나 마찰용접의 가장 큰 단점은 형상의 제약이 상당히 존재한다는 것이다. 즉, 접합대상의 한쪽은 축대칭이어야 하고 축을 중심으로 마찰운동이 가능해야 하는 제약뿐만 아니라 중량 및 사이즈에 의한 문제도 존재하기 때문에 복잡한 형상의 자동차 차체를 대상으로 하는 이종접합 기술에는 현실적인 적용이 어렵다.

고상용접의 마지막 방법으로는 마찰용접의 형상적인 제약을 극복하고 새로운 개념의 마찰 인가 방식을 구현한 마찰교반용접(Friction stir welding) 및 마찰교반점용접(Friction stir spot joining)이 있다. 마찰교반용접은 1991년 영국의 TWI에서 개발되어 특허 출원된 새로운 개념의 고상용접법으로 기존의 마찰용접을 응용한 기술이다. 본 기술은 개발 초기에는 알루미늄 접합을 시작으로 하여 최근 이종재료 용접이 주목 받으면서 철강재와 알루미늄, 마그네슘 등과의 접합 등에 매우 활발히 연구되고 있다. 마찰교반용접은 이종접합 시 용융용접이 가지고 있던 문제점들을 상당부분 보완할 수 있는 방식이며, 이를 응용한 마찰교반점용접은 저항 점용접을 대체할 만한 접합기술로 주목받고 있다. 이 기술이 특별한 이유는 기존의 용접공정을 사용하여 스틸과 알루미늄의 이종접합부에 실제 양산 적용을 유일하게 성공하였다는 사실에 있다. 앞서 언급한바와 같이 일본의 Honda사는 프런트 서브 프레임에 마찰교반용접을 적용하여 기존의 GMA용접과 동등 이상의 강도를 확보하였을 뿐만 아니라 25%의 경량화와 함께 설치부의 강성을 20% 향상하고 소모 전력을 50% 절감하였다고 발표하였다21). 마찰교반용접 시스템 또한 대형 장치를 이용한 것이 아니라 산업용 로봇에 적용하였으며, IR카메라와 레이저를 이용하여 실시간 전수 비파괴검사를 통해 접합부의 품질을 보증하였다.

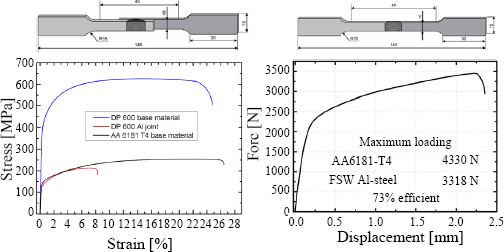

이와 같이 마찰교반용접을 이용한 이종접합 기술은 현실적인 많은 연구 결과들이 발표되었다. Mibiayi25)는 마찰교반용접을 통해 알루미늄을 포함한 마그네슘, 타이타늄 및 스틸과의 이종접합에 대해 종합적으로 연구한 결과를 발표하였으며, Springer26)는 스틸과 알루미늄의 마찰교반용접 시 형성되는 금속간화합물과 기계적 강도에 미치는 영향에 대한 연구를 진행하였다. 나아가 Uzun27)은 스테인리스강과 알루미늄 간의 이종접합에 성공하였으며, Watanabe28)는 최소한의 금속간화합물 형성을 유도하여 알루미늄 모재 대비 86%까지의 인장강도를 확보하였다고 발표하였다. 또한 Coelho8)의 연구에 의하면 600 MPa급 고강도강과 알루미늄 간의 이종접합 시 알루미늄 모재 대비 80% 수준의 인장강도를 확보하였으며 고강도강의 소성변형 및 용접부 결함이 없는 접합부를 얻었다고 보고하였다. 그 외에도 많은 의미있는 연구결과들이 발표되었는데, 이러한 마찰교반용접의 장점은 겹치기 외 맞대기 이음부에도 적용이 가능하기 때문이다. 맞대기 접합을 위해서는 회전 방향과 핀을 알루미늄 쪽으로 치우쳐 접합하는 방식을 사용한다. Fig. 4는 겹치기 및 맞대기 접합 후 각각 인장 시험한 결과를 보여준다. 실제 겹치기 접합부는 알루미늄 모재 수준 정도의 효율을 나타내고 맞대기에서 또한 73% 수준의 접합강도를 얻을 수 있음을 확인하였다. 이는 고상접합 방식의 특성상 비교적 저입열로 접합되어 금속간화합물 층의 성장이 극소화 되며 또한 교반에 따른 결정립 미세화를 통해 우수한 기계적 성질이 확보되기 때문이다. 이와 같은 마찰교반용접의 접합 메커니즘은 기계적 맞물림에 의한 접합으로 설명할 수 있다29). 실제 접합부의 단면은 Fig. 5에 제시하였다. 접합부에는 키싱본드(Kissing bond)와 유사하게 계면 사이에 산화막이 잔존하여 발생하는 결함인 후크(Hook) 형태의 연결부가 발견되며30), 그 형상과 용접강도간의 상관관계에 대해서도 많은 연구 결과가 발표되었다. 후크의 안쪽에서는 충분한 금속 간 접합이 이루어지나 바깥쪽에서는 부분적 금속 간 접합 및 미접합이 발생하며 이에 따른 인장강도는 시험 방향에 따라 50%이상 차이가 나기도 한다.

Cross section of aluminum to steel joint and position of the fracture after tensile test joining FSW process

마찰교반용접을 통해 겹치기 구조의 접합 시 접합품질에 영향을 주는 공정변수로는 툴 형상, 회전속도, 이송속도 및 삽입깊이가 있으며, 맞대기 접합 시에는 추가적으로 핀의 위치 및 경로, 교반방향에 주의하여야 한다. 특히 툴의 형상 및 그 수명이 하나의 큰 연구 주제로 다뤄지고 있는데, 그 이유는 모재의 두께에 따라 각각의 개별 툴이 만들어져야 하기 때문이다. 즉 정형화된 툴의 표준을 확보하는 것이 마찰교반용접 공정 적용의 핵심 기술이다.

2.2 용융용접(Fusion Welding)

스틸과 알루미늄의 이종접합에 사용되는 기존의 용융용접 공정은 크게 저항점용접, 레이저용접 및 아크용접으로 구분할 수 있다. 상기의 공정들은 모재가 용융 과정을 수반하기 때문에 이종금속 접합에서 일반적으로 나타나는 문제점들이 직접적으로 해결되어야 한다. 스틸과 알루미늄의 용융용접이 어려운 가장 기본적인 이유는 Table 1에서 보는바와 같이 두 금속의 융점 차이고, 두 금속의 융점 차가 100°C 이내에 있으면 통상적인 용융용접이 가능하지만, 융점 차이가 이보다 큰 경우에는 응고 시 융점차로 인한 응력이 발생하기 때문에 용융용접이 어렵고 브레이징이나 고상접합으로 접합하여야만 만족스러운 결과를 얻을 수 있다31).

다음으로 선팽창 계수 차이로 인한 열응력의 형성이다. 열응력의 형성은 결국 접합부의 균열과 관련된다. 냉각 시에 인접한 금속끼리의 열팽창계수가 큰 경우 한쪽은 인장응력, 다른 쪽은 압축응력이 작용하게 된다.

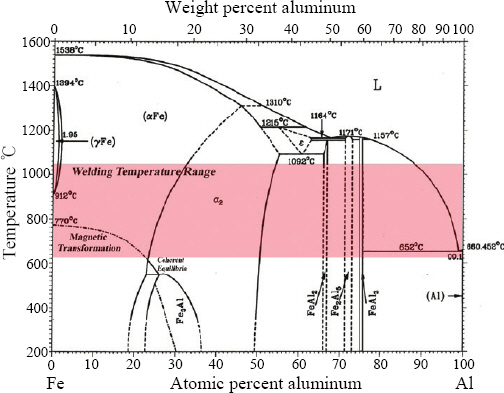

마지막으로는 형성되는 상(Phase)의 특성이 이음의 성질에 영향을 미치게 된다. Fig. 6에 제시한 Fe/Al의 평형상태도에 의하면 Fe와 Al은 용해(Solution), 금속간화합물(IMC, Inter-metallic compound) 그리고 공정(Eutectic)을 형성하게 된다. Fe 함량이 40%를 넘는 경우 FeAl3, Fe2Al7, Fe2Al5, FeAl2와 FeAl 등의 복잡하고 취성이 높은 금속간화합물을 형성하게 되며 Fe 함량이 12%를 넘어 75∼80%까지 되면 연성이 없어진다32). 이 중 특히 Fe 중에 Al이 33∼62%로 포함되면 FeAl3, Fe2Al5 등과 같은 상이 형성되어 접합부 강도에 집적적인 영향을 준다. 금속간화합물은 Fe 함량이 많은 구간과 Al 함량이 많은 구간으로 분류할 수 있는데, Al 함량이 높은 금속간화합물은 보다 취성이 강하며 그때의 경도는 900∼1,100 Hv 정도로 보고되고 있다33). 이에 따라 적절한 공정변수의 선정을 통해 금속간화합물 층의 형성을 최소화시키는 용접법이 바람직하다.

2.2.1 저항점용접

용융용접의 일종인 저항점용접의 경우 현재 자동차 차체 조립에 가장 많이 적용되고 있는 공정으로서 이를 이종금속 간 접합에도 활용이 가능할 경우 기존의 생산라인을 그대로 활용할 수 있는 큰 장점이 있다. 이에 따라 학계 및 산업계를 중심으로 오래전부터 알루미늄합금의 저항점용접 품질 개선을 시작으로 현재는 이종금속 간 용접성에 대해 많은 연구들이 있어왔다. 그러나 불행하게도 알루미늄은 소재의 전기전도도가 좋아 고유저항이 낮고 응고수축율 및 열전도도가 높기 때문에 전기저항 발열을 이용하는 저항점용접 공정에 적합하지 않다. 이러한 특성을 가진 알루미늄을 스틸과 동시에 저항점용접을 실시하게 되면 용융점과 발열량 차이 등에 의해서 여러 가지 문제점들이 나타나게 된다. 뿐만 아니라 전극 수명에 대한 문제도 해결되어야 한다34). 스틸과 알루미늄 간 용접 시 용접 중에 알루미늄 소재에 의한 잔재가 전극 선단을 마모시키며, 이로 인해 수시로 팁 드레싱 및 전극 교체작업을 진행하게 하여 작업효율을 떨어뜨린다35).

Fig. 7은 인버터 DC 용접기를 사용하여 가압력과 통전시간은 고정하고 전류에 따른 인장강도 변화를 보여주는 실험 결과이다. 소재는 DP590 스틸과 Al5052 소재가 사용되었으며, 두께는 모두 1.2 mm로 동일하다. 시험결과 전류에 비례하여 용접부 너깃(Nugget)이 넓게 형성되며 인장강도도 증가하는 경향이 나타났다. 그러나 이에 비례하여 날림현상 및 압흔 깊이가 현저히 증가하였으며, 기공 및 균열 등과 같은 내부 결함 또한 상당히 많이 발견되었다. 이는 스틸과 알루미늄 간 상이한 소재 특성에 기인한 것으로 발열량의 차이에 의한 결과이다.

Relationship between welding current and peak load in resistance spot welding of steel to aluminum joint

이상과 같이 발열량의 차이에 의해 발생하는 문제점을 해결하기 위해 전극의 직경 및 형상을 각각 달리하여 발열량을 조절하거나36), 접합 계면에 중간 삽입재(Insert metal) 등을 이용37-40)하여 발열에 대한 균형을 맞추고 금속간화합물의 형성을 최소화하는 방법 그리고 각 모재의 성분에 맞게 추가적인 접촉저항을 발생시키는 성질의 프로세스 테이프를 금속을 모재와 전극 팁 사이에 삽입하여 접합하는 방법41) 등 다양한 방식에 대한 연구들이 발표되었다. 그러나 현재까지의 연구결과를 조사한 결과, 스틸과 알루미늄 간의 용접강도는 2∼ 3 kN 수준으로 타 공정에 비해 비교적 낮으며 전극수명에 대한 보증이 되어야 비로소 실용화가 가능할 것으로 사료된다.

2.2.2 레이저용접

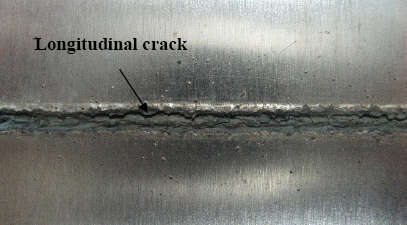

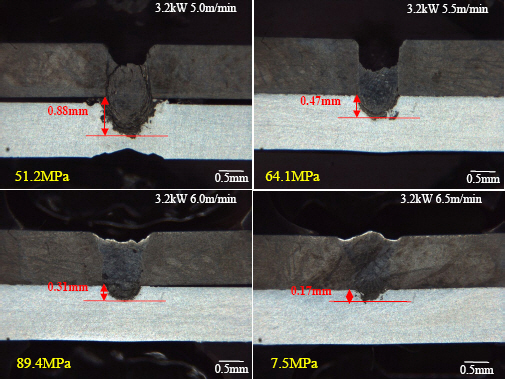

레이저는 에너지밀도가 높고 열원에 대한 정밀한 제어가 가능하다는 특징 때문에 이종접합에 매우 유리한 것으로 판단되어 이를 이용한 연구결과 또한 많이 발표되었다. 레이저에 의한 이종접합은 키홀용접(Keyhole welding)을 기본으로 하여 여러 가지 다양한 방법들이 존재한다. 그러나 일단 스틸과 알루미늄 간 키홀용접은 Fig. 8과 같이 열팽창계수 차이에 의해 응고 중 종균열이 발생하기 때문에 적용이 불가능하다. 이에 따라 부분용입(Partial penetration)을 통해 입열량과 금속간화합물의 생성을 최소화하여 레이저 이종접합을 성공하였다42-43). 그러나 부분용입에 의한 이종금속 간 레이저 이종접합은 용입량 및 갭의 정확한 제어가 요구되기 때문에 실용화 측면에서 어려움이 따른다. Fig. 9는 상판을 스틸로 놓고 하판을 알루미늄으로 배치한 뒤 동일한 출력에서 용접속도만 증가시키며(입열량을 감소시키며) 용접한 결과를 보여준다. 우선 입열량이 감소되는 조건에서 용접 중 스패터 발생 및 비드 함몰현상 등이 억제되었으며 이는 단면의 언더필 정도를 통해 확인 가능하다. 또한 인장강도 시험 결과에서도 확인할 수 있듯이 접합부의 강도는 입열량이 감소되어 부분용입 깊이가 작아질수록 강도는 증가되는 것을 볼 수 있으나, 그 깊이가 너무 작을 경우에는 일부 상/하판 분리현상이 나타날 정도로 낮게 측정되었으며 이는 입열량의 증가에 따라 알루미늄과 스틸 간 금속간화합물이 더욱 많이 형성된 결과이다. 본 실험결과를 통해 적절한 부분용입 깊이는 0.2∼0.3 mm 정도로 나타났으나 현실적으로 용입깊이를 이와 같이 정확히 제어하는 것은 불가능하다.

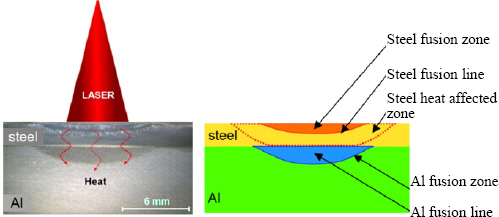

이러한 레이저 용융용접의 한계를 인지하고 이를 극복하기 위해 일부 연구자들은 레이저 전도용접(Conduction welding)을 시도하였다44,45). 이 방법은 Fig. 10과 같이 스틸을 상판으로 놓고 레이저빔을 디포커싱(Defocusing) 하여 스틸을 가열시켜 그 전도열로 인해 알루미늄과 확산접합을 유도하는 방법이다. 그러나 이 방법 또한 입열량 및 이에 따른 열전달이 정확하게 제어되어야 하므로 실험실 수준을 극복하기 어렵다. 이러한 한계를 극복하고 보다 효율적으로 열전도에 의한 확산접합을 가능하게 하기 위해 Kutsuna46)는 레이저 롤 용접(Laser roll welding)을 제안하였다. 이 방법은 레이저 가열부를 따라 롤러로 압력을 가하여 열전달을 용이하게 하면서도 금속간화합물 성장을 최소화시키는 방법으로 가압력과 레이저 출력, 속도, 빔 조사위치 등이 적절한 조합으로 설정될 경우 모재강도 이상의 접합강도를 나타낼 수 있다는 사실을 증명하였다.

이 외에 레이저 열원에 용가재를 투입하여 전통적인 레이저 브레이징 형태의 접합공정을 응용한 이종접합 연구 및 복합 열원을 사용한 하이브리드 형태의 접합공정도 다수 보고되었다. Mathieu47)는 알루미늄이 15% 함유된 Zinc 계열의 용가재를 사용하여 레이저 빔의 직경, 형상, 송급속도 및 이송속도, 출력 등 다양한 변수를 조절하여 스틸과 알루미늄의 양호한 레이저 브레이징 접합부를 얻었다고 발표하였다. 나아가 Sun48)은 AlSi5 용가재를 이용해 2.5 mm 두께의 맞대기용접을 실시하고 그 특성을 평가하였다. 특히 맞대기 용접 시 시편의 개선각을 30도 및 45도로 각각 달리한 후 접합하고 인장강도를 측정한 결과 30도 개선각에서 최대 150 MPa 수준의 강도를 얻을 수 있었다고 주장하였다. 한편 Jia49)는 마치 클래딩 공정과 유사하게 파우더 형태로 용가재를 공급하여 이종접합을 시도하였으며, 나아가 Vollertsen50)은 레이저와 GMA용접을 결합한 하이브리드 공정을 도입하여 열원을 알루미늄 쪽에 치우치고 스틸에는 플럭스를 도포하여 이종소재에 맞대기 용접을 실시하여 180 MPa의 접합강도를 확보한 결과를 발표하였다.

이와 같이 다양한 방법으로 레이저 열원을 이용한 이종접합 공정이 시도되었지만, 이들 공정은 무엇보다 정확한 공정의 제어와 함께 엄밀한 갭 관리가 요구되기 때문에 아직 실험실 수준을 벗어나기에는 분명한 한계가 존재한다.

2.2.3 아크용접

차체 및 부품 용접에 있어 저항점용접 다음으로 많이 사용하고 있는 아크 용접의 경우 레이저용접에 비해 그 정밀도 및 갭 관리 등에서 보다 유연(Flexible)한 장점을 가지고 있다. 대표적인 아크 용접으로 비소모성 전극을 사용하는 TIG용접과 소모성 용가재를 사용하는 GMA용접으로 크게 구분할 수 있지만, 에너지밀도가 낮고 국부적인 영역에 입열을 제어하기 어렵기 때문에 아크 열원을 사용한 이종접합은 그동안 많은 시도가 이루어지지 않았다. Achar51)는 1980년대 초 TIG용접을 이용하여 스틸과 알루미늄의 이종접합을 하는 경우에 있어, Al 용가재 내 Si의 함량이 증가할수록 금속간화합물 층의 두께가 감소함을 보고하였다. 이후 Lin52)은 AC TIG용접 공정에서 Al-Cu 용가재를 사용하여 스틸 쪽에 플럭스를 도포한 뒤 알루미늄 간 맞대기 접합을 시도하였으며, 172 MPa 수준의 인장강도를 얻었다고 발표하였다. 그러나 현실적으로 TIG용접의 경우 생산성이 매우 낮아 제품의 경쟁력이 근본적으로 저하된다.

한편 기존의 GMA용접의 경우 후판에서는 우수한 용접성 및 고속용접이 가능하지만, 박판 용접에서는 소모전극을 사용하기 때문에 아크에 의한 열량과 이행하는 용적이 보유하는 열량이 더해져 모재에 입열되고, 이로 인해 박판의 경우 용락이 발생할 가능성이 매우 높으며 적정 용접조건에서 용접을 실시하더라도 열변형이 매우 큰 단점이 있었다. 이를 방지하기 위해 저전류 용접 범위를 사용할 경우에는 다량의 스패터가 발생하게 되어 기존의 GMA용접을 박판에 적용하기에는 많은 무리가 따랐다.

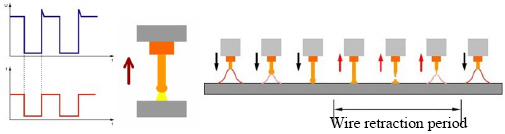

이와 같은 용접의 한계를 극복하고 박판 용접을 가능케 하기 위해 산업계 및 학계에서 많은 노력들이 있어 왔으며, 이에 대한 결과로서 오스트리아의 Fronius사에서 CMT(Cold Metal Transfer) 용접기가 개발되었다. 본 기법은 기존의 GMA용접방식에 비해 상대적으로 낮은 온도에서 단락 형태의 금속이행이 이루어진다. 기존의 GMA용접방식은 전류가 단락 단계에서 상당량 증가하지만, 이 용접방식을 사용하면 Fig. 11과 같이 단락 단계에서 와이어가 역인(Retraction)되어 전류가 아주 낮게 유지된다. 이에 따른 용적이행 시 용적의 표면장력을 높여주어 저전류에서도 안정적인 아크 유지가 가능하며 스패터가 거의 발생하지 않아 2 mm 이하의 알루미늄 박판에서도 용접이 가능할 뿐 아니라 용접부의 온도가 낮기 때문에 스틸과 알루미늄 간 이종접합에도 우수한 성능을 나타내는 것으로 Fronius사에서 2005년 최초로 발표되었다53).

CMT 프로세스가 개발되어 이종접합에 적용이 가능하다는 사실이 확인된 이후 아크 열원을 이용한 이종접합에 대한 연구가 본격화되었다. Zhang54)은 2007년 CMT 용접기를 사용하여 고입열 및 저입열 조건에서 이종접합 후 인장강도 및 금속간화합물의 성장 비교를 통해 입열량과 금속간화합물간의 관계에 대해 고찰하였으며, 이후 그의 다른 논문55)에서는 저입열 단락이행 현상을 고속카메라 촬영을 통해 설명하였다. 비슷한 시기에 Jacome56)은 CMT를 이용하여 스틸과 알루미늄 간 맞대기 용접을 성공하였으며, 그 품질에 대한 금속학적 고찰 결과를 제시하였다.

이후 CMT를 이용한 이종접합 관련 연구결과가 차체 경량화 흐름에 맞춰 다양한 주제로 다수 발표되었다. 그 중 제일 많은 부분을 차지하는 주제는 용가재 내 Si 함량에 따른 금속간화합물의 형성과 관련된 것57-61)으로 주로 금속학적인 분석을 통해 용가재 내에 포함된 Si이 금속간화합물의 성장을 억제한다는 사실을 증명하였다. 다음으로 아크 열원을 이용한 이종접합에서 문제가 되는 것은 용가재의 젖음성과 이를 용이하게 해주는 도금층에 관한 내용이다. 현재까지 밝혀진 바에 의하면 아연도금강판(Galvanized steel)에 포함된 Zn 성분이 알루미늄 용가재와 우수한 친화력으로 표면장력을 감소시키고 젖음성을 도와주어 브레이징이 이뤄지는 반면, 합금화 용융아연도금강판(Galva-annealed steel) 및 일반 냉연강판의 경우 젖음성이 나쁘며 공정 중 많은 금속간화합물 형성으로 인해 접합이 잘 되지 않는 것으로 알려져 있다62-64). 또한 이종접합부 루트부에 발생하는 기공 형태의 미 용융부에 대한 연구도 일부 보고되었다. 겹치기 구조물의 특성 상 응력집중은 계면 루트부에 집중되는데 Zn의 기화에 발생된 루트부의 기공에 의해 인장강도가 저하된다고 보고되어 있다65-67). 겹치기 구조를 갖는 이종접합부는 기공의 존재 및 응력집중 그리고 비드의 형상에 따라 강도가 결정되며 파단모드는 용융선(Fusion line)에서 파단되는 경우와 접합계면(Interface)에서 파단되는 두 가지 경우가 있다. 이에 이종접합부의 파단모드 및 그 원인을 정적강도 측면으로 밝혀낸 실험결과도 일부 발표되었다62,68-70). 그러나 파단강도를 결정짓는 요인은 종합적인 관점에서 분석되어야 하나 적용 소재의 강도, 두께 및 이와 관련된 모멘트 등의 고려 없이 재료적인 측면에서만 분석되어 파단 메커니즘을 정확하게 설명하기에는 부족한 부분이 있다. 그 외에도 CMT 아크 열원을 수치적으로 모델링하여 실험 결과와 비교한 연구71,72)도 보고된 바 있으며, 레이저 디포커싱 열원을 이용하여 아크의 안정성 및 용가재의 젖음성 향상 유도를 통해 CMT 접합속도를 6 m/min까지 높여 생산성을 향상시킨 사례도 발표되었다73). 나아가 플러그 용접 형태로 이종접합을 시도한 사례도 보고되었으며74), Kang75)은 용가재에 따른 염수부식 특성 및 강도에 미치는 영향에 대해서 연구한 바 있다.

이상과 같이 기존에 발표된 대부분의 논문은 다양한 공정 변수에 따라 나타나는 현상학적인 부분에 대해 이야기하였으며, 이종접합의 메커니즘 규명에 우선적인 관심을 두고 연구들이 진행되어 왔다. 그러나 이종접합 기술이 보다 실용화되기 위해서는 금속학적 관점의 연구결과에서 나아가 강도 측면에서 접합부의 기계적 특성에 대한 명확한 연구 결과가 제시되어야 한다.

3. 공정에 따른 이종접합 특성고찰

본 연구에서는 앞서 설명한 다양한 이종접합 공정 중 가장 활발히 연구되고 있는 몇몇 공정을 중심으로 동일 조건에서 공정별 인장전단강도의 비교 및 그 특성을 검토하였다. 1.2 mm의 동일한 두께를 갖는 Al5052와 DP590 소재에 대한 이종접합을 실시하였으며, 시편의 폭과 중첩 길이 모두 25mm로 통일하여 시편을 제작한 후 인장전단강도를 비교하였다. 각각의 공정은 다양한 실험을 통해 일반적인 환경에서 가장 최적의 강도가 나오는 조건을 선정하여 그 결과를 제시하였다. 대표적인 공정으로는 기계적 체결 중 가장 대표적인 볼트 체결을 선정하였으며, 접착의 경우는 여러 가지 구조용 접착제를 검토 후 가장 우수한 성능을 나타내는 접착제를 기준으로 시험하였다. 아크 접합은 CMT를 사용하였고, 레이저는 3.3kW급 CW 디스크레이저를 이용하였다. 저항점용접의 경우 인버터 DC를 사용하였고 마지막으로 마찰교반점용접의 경우 여러 선행연구결과를 참고하여 다양한 툴 형상을 제작 후 전용기를 사용하여 시편을 제작하였다.

이에 따른 종합적인 시험결과는 Fig. 12에 요약하여 제시하였다. 인장전단강도의 절대적인 비교는 접합 형태의 상이함(점접합과 선접합)으로 인해 불가하지만 그 절대값만 비교할 경우 구조용 접착제 사용 시 가장 높은 강도를 나타냈는데, 이러한 강도는 오로지 접착제의 특성과 접합면적에 비례한다. 또한 볼트 체결의 경우도 소재 및 볼트의 두께 및 강도에 비례하여 결정된다.

반면 용융접합 공정의 경우 공정별 제약과 특징이 존재한다. 공정별로 요약하자면 우선 아크 이종접합의 경우 브레이징 매개체가 되기 위한 도금층이 반드시 필요하며 이는 순수 Zn로 이루어진 GI강판에 한정된다. 또한 Zn의 경우 브레이징 중 기화가 일어나는데 이때 루트부에 미처 빠져나가지 못한 기공이 접합강도를 상당히 저하시켜 이를 방지하기 위한 갭의 부여가 필요하다. 레이저 제살용접(Autogenous welding)의 경우는 두 소재의 용융에 의해 필연적으로 금속간화합물 발생되며 이는 접합강도의 급격한 저하를 유발한다. 이에 따라 하판 용입부를 0.2~0.3 mm 수준으로 최소화하여 다중 용접을 실시하여 강도를 보증하는 방안이 있으나, 용입깊이를 정확히 제어하기 어렵기 때문에 실험실 수준에서만 가능하다. 한편 저항점용접의 경우는 두 소재 간 저항 발열량의 차이에 의한 문제와 전극손실이 가장 문제가 되며 이를 극복하기 위해서는 전극형상 변화를 통한 집중된 전류 인가가 요구된다. 마지막으로 마찰교반점용접은 원자간 확산접합을 유도하는 공정으로 툴 형상과 삽입깊이, 지그의 강성 그리고 확산접합을 유도하는 공정조건의 도출 등 많은 연구가 필요하다.

이상의 결과를 종합하면 아직까지는 두 재질의 접합에는 기계적 접합기술과 구조용 접착제를 혼용하는 고전적인 방식이 보다 신뢰성 있어 보인다. 용융접합 공정 중에는 아크용접이 가장 현실적인 대안이 될 수 있으며 마찰교반 점접합과 점용접의 경우 많은 연구가 수반되어야 한다. 반면 레이저 제살용접은 현장 사용이 불가할 것으로 보이며, 앞서 소개한 레이저 전도용접 등의 방식을 통해 금속간화합물의 생성을 최대한 억제할 수 있어야만 할 것이다.

4. 결 론

본 연구에서는 아크 열원을 이용한 스틸과 알루미늄 간의 이종접합에 대해 연구하였으며, 우선 그 첫 번째로 본 논문에서는 이종접합에 적용할 수 있는 각각의 공정에 대한 연구 동향을 조사하였다. 또한 직접적인 공정비교를 통해 그 특성을 확인하고자 하였으며, 다음과 같은 결론을 도출하였다.

1) 이종접합 공정은 크게 기계적, 화학적 그리고 열적 방식 세 가지로 구분되며 아직까지 이 두 재질의 접합에는 리벳과 같은 기계적 접합기술과 구조용 접착제를 혼용하여 사용하는 고전적인 방식만이 사용되고 있다.

2) 스틸과 알루미늄의 용융용접에 있어 어려운 가장 기본적인 이유는 취성의 금속간화합물 형성이며 용융용접 공정을 적용 시 적절한 공정변수의 선정을 통해 입열량을 최소화하여 금속간화합물 층의 형성을 억제시키는 용접법이 바람직하다.

3) 용융용접 중 아크용접의 경우 도금에 따른 제약이 일부 존재하지만 타 용접공정과 대비해 비교적 안정적인 접합부를 얻을 수 있으므로 기공에 대한 강력한 억제방안이 마련될 경우 충분한 경쟁력이 있을 것으로 판단된다.