| J Weld Join > Volume 36(2); 2018 > Article |

Abstract

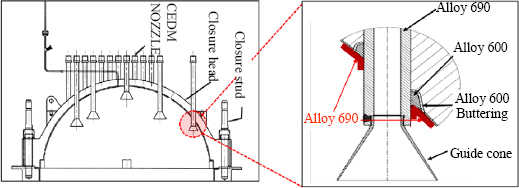

The reactor vessel closure head has many CEDM nozzles through which the control element drive mechanisms pass. The CEDM nozzle weld region of the reactor vessel closure head is composed of Alloy 600 material. It has been found that cracks occur due to the high stress generated during normal operation of the nuclear power plant and the contact environment with the primary cooling water. Seal Weld Repair blocks the environmental factor that may causes primary water stress corrosion cracking(PWSCC) by covering Alloy 600 weld region which is susceptible to PWSCC with Alloy 690 resistant to the stress corrosion cracking. In this study, a finite element analysis was performed to evaluate the effect of residual stress formation by seal weld repair in the nuclear power plant CEDM nozzle. The thickness of the welded structure and the number of welded layers were considered as variables. As a result, we showed that seal weld repair for J-groove weldment of CEDM nozzle can release the tensile residual stress so that the possibility of occurrence of PWSCC can be reduced. Also, it has shown that a multi-layer is more effective and thicker weld bead is more secured for reducing residual stresses in J-groove weld.

ņøÉņ×ÉļĪ£ņØś CEDM(Control Element Drive Mecha- nism) ļģĖņ”É ņÜ®ņĀæļČĆņŚÉļŖö ņŻ╝ļĪ£ Alloy 600 ņåīņ×¼Ļ░Ć ņé¼ņÜ®ļÉśļŖöļŹ░ ņøÉņĀä Ļ░ĆļÅÖņżæ ļ░£ņāØĒĢśļŖö ļåÆņØĆ ņØæļĀź ļ░Å ņØ╝ņ░©ņłśņÖĆņØś ņןņŗ£Ļ░ä ņĀæņ┤ēņ£╝ļĪ£ ņØĖĒĢ┤ ĻĘĀņŚ┤ņØ┤ ļ░£ņāØĒĢśļŖö ĒśäņāüņØ┤ ļ░£Ļ▓¼ļÉśņŚłļŗż. ņØ┤ļŖö ņØ╝ņ░©ņłśņØæļĀźļČĆņŗØĻĘĀņŚ┤(Primary Water Stress Corrosion Cracking, PWSCC)ņØ┤ļØ╝Ļ│Ā ņĢīļĀżņĀĖ ņ׳ļŖö ĒśäņāüņØ┤ļŗż. ņÜ┤ņĀä ņżæņØĖ ļ░£ņĀäņåī ļČĆĒÆłņŚÉņä£ ņĄ£ņ┤łņØś ņØ╝ņ░©ņłśņØæļĀźļČĆņŗØĻĘĀņŚ┤ ņé¼ļĪĆļŖö 1971ļģä Obrigheim ļ░£ņĀäņåī ņ”ØĻĖ░ļ░£ņāØĻĖ░ Ļ│Āņś©Ļ┤ĆņŚÉņä£ ļ░£Ļ▓¼ļÉ£ ĻĘĀņŚ┤ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż. ĻĘĖ Ēøä ņäĖĻ│ä ņŚ¼ļ¤¼ ļ░£ņĀäņåīņØś ļ░░Ļ┤Ć ļ░Å ļģĖņ”É ņÜ®ņĀæļČĆņŚÉņä£ ņØ╝ņ░©ņłś ņØæļĀźļČĆņŗØĻĘĀņŚ┤ņØ┤ ļ│┤Ļ│ĀļÉśņŚłņ£╝ļ®░ ņØ┤ļ¤¼ĒĢ£ ĻĘĀņŚ┤ņØĆ ņøÉņ×ÉļĪ£ņØś ņĢłņĀäņä▒ņŚÉ ļ¦żņÜ░ Ēü░ ņśüĒ¢źņØä ņŻ╝ĻĖ░ ļĢīļ¼ĖņŚÉ ĻĘĖ ņøÉņØĖņØä ĒīīņĢģĒĢśĻ│Ā ļ░£ņāØņØä ņ¢ĄņĀ£ĒĢśĻ▒░ļéś ļ│┤ņłś ņÜ®ņĀæņØä ĒåĄĒĢ┤ ļ¼ĖņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢ┤ņĢ╝ ĒĢ£ļŗż. ņøÉņĀä ņŻ╝ņÜö ļČĆĒÆłņØś ņĢłņĀäņä▒ņØä ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ ļģĖņ”É ņÜ®ņĀæļČĆņÖĆ Ļ┤ĆļĀ©ļÉ£ ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŖöļŹ░ ņØ╝ņ░©ņłś ņØæļĀźļČĆņŗØĻĘĀņŚ┤ņØä ļ░£ņāØņŗ£ĒéżļŖö ņŻ╝ņÜö ņøÉņØĖ ņżæ ĒĢśļéśņØĖ ņÜ®ņĀæļČĆ ņ×öļźśņØæļĀźņŚÉ ļīĆĒĢśņŚ¼ ņøÉņĀä CRDM(Control Rod Drive Mecha- nism) ļģĖņ”É ņÜ®ņĀæļČĆņÖĆ Ļ░ĆņĢĢĻĖ░ ņØ┤ņóģĻĖłņåŹņÜ®ņĀæļČĆļź╝ ļīĆņāüņ£╝ļĪ£ ĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ņŻ╝ļź╝ ņØ┤ļŻ©Ļ│Ā ņ׳ļŗż. ņøÉņĀä ņĀĢņāüĻ░ĆļÅÖņĪ░Ļ▒┤ ņĀüņÜ® ļ░®ņŗØņØ┤ ņāüļČĆĒŚżļō£ Ļ┤ĆĒåĄ ļģĖņ”ÉņØś ņ×öļźśņØæļĀźņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢ£ ņŚ░ĻĄ¼1)ņŚÉņä£ļŖö ņøÉņĀä Ļ░ĆļÅÖņŻ╝ĻĖ░ņØś ļ░śļ│ĄņØ┤ ņ×öļźśņØæļĀźņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØĆ ļ»Ėļ»ĖĒĢśļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, CRDM ļģĖņ”É ņÜ®ņĀæļČĆņØś ņ×öļźśņØæļĀź ļ░Å ņÜ┤ņĀäņØæļĀźņØä ĒÅēĻ░ĆĒĢ£ ņŚ░ĻĄ¼2)ņŚÉņä£ļŖö J-ĒÖł ņÜ®ņĀæņŚÉ ņØśĒĢ┤ Ļ░Ćņן Ēü░ ņØĖņןņØæļĀźņØ┤ ĒśĢņä▒ļÉśļŖö ņ¦ĆņĀÉņØä ĒÖĢņØĖĒĢśņśĆļŗż. CRDM ļģĖņ”É ņÜ®ņĀæļČĆņØś ļ│┤ņłśņÜ®ņĀæ ņśüĒ¢źņØä ļČäņäØĒĢ£ ņŚ░ĻĄ¼3)ņŚÉņä£ļŖö ļ│┤ņłśņÜ®ņĀæ ĻĖĖņØ┤, Ļ╣ŖņØ┤, ĒÅŁ ļō▒ņØś ļ│ĆņłśņŚÉ ļö░ļźĖ ņ×öļźśņØæļĀźņØś ļ│ĆĒÖö Ļ▓ĮĒ¢źņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, ņ£ĀĒĢ£ņÜöņåī ļ│Ćņłś ļ»╝Ļ░ÉļÅä ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢ£ ņŚ░ĻĄ¼4,5)ņŚÉņä£ļŖö ņ×ģņŚ┤ļ░®ļ▓Ģ, ļ╣äļō£ĒśĢņāü, Ļ▓ĮĻ│äņĪ░Ļ▒┤, ņÜöņåīņØś Ēü¼ĻĖ░, ņÜ®ņĀæņł£ņä£, Ļ┤ĆĒåĄļģĖņ”ÉņØś ļæÉĻ╗ś ļ░Å ĒśĢņāüļ╣ä ļō▒ņØ┤ ņ£ĀĒĢ£ņÜöņåīĒĢ┤ņäØ Ļ▓░Ļ│╝ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ĒÖĢņØĖĒĢśņśĆļŗż. CRDM ļģĖņ”É ĒśĢņāüņØ┤ ņ×öļźśņØæļĀźņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢ£ ņŚ░ĻĄ¼6)ņŚÉņä£ ļģĖņ”É ņ£äņ╣śņŚÉ ļö░ļźĖ ņ×öļźśņØæļĀź Ēü¼ĻĖ░ņØś ļ│ĆĒÖö Ļ▓ĮĒ¢źņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, ņÜ®ņĀæņ×öļźśņØæļĀźņØ┤ ļģĖņ”ÉņØś Ēö╝ļĪ£ĒĢ┤ņäØņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢ£ ņŚ░ĻĄ¼7)ņŚÉņä£ļŖö ļé┤ļ®┤ņØś ļåÆņØĆ ņÜ®ņĀæņ×öļźśņØæļĀźņ£╝ļĪ£ ņØĖĒĢ┤ ļåÆņØĆ ļłäņĀüĒö╝ļĪ£ņé¼ņÜ®Ļ│äņłś(Cumulative Usage Factor, CUF)Ļ░ÆņØ┤ ņ¢╗ņ¢┤ņ¦äļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. Ļ░ĆņĢĢĻĖ░ ņØ┤ņóģĻĖłņåŹņÜ®ņĀæļČĆņØś ņśłļ░® ņÜ®ņĀæ OverlayĻ░Ć ņ×öļźśņØæļĀźņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢ£ ņŚ░ĻĄ¼8,9)ņŚÉņä£ļŖö Overlay ņÜ®ņĀæņØś ņÜ®ņĀæņ×öļźśņØæļĀź ņÖäĒÖöĒÜ©Ļ│╝ļź╝ ĒÖĢņØĖĒĢśņśĆļŗż. Ļ░ĆņĢĢĻĖ░ ļģĖņ”ÉņØś ņÜ®ņĀæņ×öļźśņØæļĀź ĒĢ┤ņäØ ļ│Ćņłśļź╝ ļČäņäØĒĢ£ ņŚ░ĻĄ¼10)ņŚÉņä£ļŖö Ļ│╝ļÅäĒĢ£ ĻĄ¼ņåŹņĪ░Ļ▒┤ņŚÉņä£ ļé«ņØĆ ņ×öļźśņØæļĀźņØ┤ ļČäĒżĒĢśĻ│Ā ņ¢ćņØĆ ļģĖņ”É ĒśĢņāüņØ┤ ļÉĀņłśļĪØ ņŚ┤ņØæļĀź ļ░Å ļ│ĆĒśĢņØ┤ Ēü¼Ļ▓ī ļ░£ņāØĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. Ļ░ĆņĢĢĻ▓ĮņłśļĪ£ ļģĖņ”É ļ¦×ļīĆĻĖ░ ņØ┤ņóģĻĖłņåŹņÜ®ņĀæļČĆņØś ņÜ®ņĀæņ×öļźśņØæļĀźņØä ņśłņĖĪĒĢ£ ņŚ░ĻĄ¼11)ņŚÉņä£ļŖö ņ£ĀĒĢ£ņÜöņåīĒĢ┤ņäØņØä ĒåĄĒĢ┤ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĀüņÜ® Ļ░ĆļŖźĒĢ£ ņ×öļźśņØæļĀź ļČäĒżņŗØĻ│╝ ļæÉĻ╗ś ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņ×öļźśņØæļĀź ļ│ĆĒÖöĻ░Ć ļ»Ėļ»ĖĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, Ēö╝ļĪ£ĻĘĀņŚ┤ņØś ņĀäĒīīņŚÉ ļö░ļźĖ ņ×öļźśņØæļĀź ņ×¼ļČäĒżņŚÉ ļīĆĒĢ£ ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢ£ ņŚ░ĻĄ¼12)ņŚÉņä£ļŖö ņ£ĀĒĢ£ĒÅŁĒīÉņØś Ļ▓ĮņÜ░ ĻĘĀņŚ┤ņäĀļŗ© ņĀäļ░®ņŚÉļŖö ĒĢŁņāü ņØĖņןņ×öļźśņØæļĀźņØś ņ¦æņżæņØ┤ ļ░£ņāØĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. Ļ░ĆņĢĢĻĖ░ ļģĖņ”ÉņØś ļ│┤ņłśņÜ®ņĀæņŚÉ ļö░ļźĖ ņØ┤ņóģĻĖłņåŹ ņÜ®ņĀæļČĆņØś ņ×öļźśņØæļĀź ĒĢ┤ņäØņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼13)ņŚÉņä£ļŖö ņØ┤ņóģĻĖłņåŹ ņÜ®ņĀæļČĆ ļé┤ļ®┤ņØś ļ│┤ņłśņÜ®ņĀæņØ┤ ņČĢļ░®Ē¢ź ļ░Å ņøÉņŻ╝ļ░®Ē¢źņØś ņØæļĀźņØä ņ”ØĻ░Ćņŗ£ĒéżĻ│Ā, ņØæļĀźĒÖĢļīĆĻ│äņłś Ļ│äņé░ Ļ▓░Ļ│╝ ļæÉĻ╗śņØś 40%Ļ╣īņ¦Ć ĻĘĀņŚ┤ņØ┤ ņä▒ņןĒĢĀ ņłś ņ׳ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ņøÉņĀä CEDM ļģĖņ”É ņÜ®ņĀæļČĆļŖö ņØ╝ņ░©ņłśņØæļĀźļČĆņŗØĻĘĀņŚ┤ņŚÉ ņĘ©ņĢĮĒĢ£ Alloy 600 ņ×¼ļŻīļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳Ļ│Ā, ļČĆņŗØņØä ņ£Āļ░£ĒĢĀ ņłś ņ׳ļŖö ņØ╝ņ░©ņłśņÖĆ ņĀæņ┤ēĒĢśĻ│Ā ņ׳ņ£╝ļ®░, J-Groove ņÜ®ņĀæņ£╝ļĪ£ ņØĖĒĢ£ ņØĖņןņ×öļźśņØæļĀźņØä Ļ░¢Ļ│Ā ņ׳ļŗż.

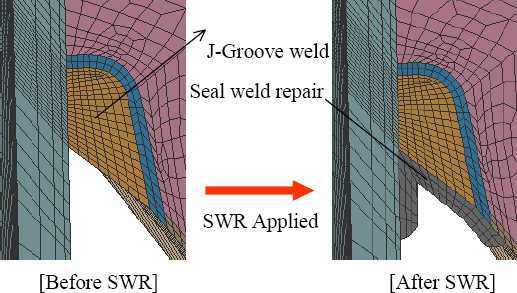

ļ░Ćļ┤ēļ│┤ņłśņÜ®ņĀæ(Seal Weld Repair, SWR) ĻĖ░ņłĀņØĆ Alloy 600 ļČĆļČäņØä ņØ╝ņ░©ņłś ņĀæņ┤ē ĒÖśĻ▓Įņ£╝ļĪ£ļČĆĒä░ ņ¦üņĀæ ņ░©ļŗ©ĒĢśņŚ¼ ņØ╝ņ░©ņłś ņØæļĀźļČĆņŗØĻĘĀņŚ┤ņØś ļ░£ņāØņØä ņ¢ĄņĀ£ĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. Fig. 1ņŚÉ SWR ĻĖ░ņłĀņØä ņĀüņÜ®ĒĢśļŖö Ļ░£ļץņĀüņØĖ ļ¬©ņŖĄņØä ļéśĒāĆļé┤ņŚłļŗż. SWR ĻĖ░ņłĀņØĆ Alloy 600 ņåīņ×¼ņØś ņÜ®ņĀæļČĆĻ░Ć ņØ╝ņ░©ņłśņÖĆ ņ¦üņĀæ ņĀæņ┤ēĒĢśļŖö Ļ▓āņØä ņ░©ļŗ©ĒĢ©ņ£╝ļĪ£ņŹ© ņÜ®ņĀæļČĆņØś ĻĘĀņŚ┤ ļ░£ņāØ Ļ░ĆļŖźņä▒ņØä ņśłļ░®ĒĢĀ ļ┐Éļ¦ī ņĢäļŗłļØ╝, ĻĘĀņŚ┤ņØ┤ ļ░£ņāØĒ¢łņØä ņŗ£ ĻĘĀņŚ┤ņØś ņä▒ņןĻĖ░ĻĄ¼ļź╝ ņØ╝ņ░©ņłś ņØæļĀźļČĆņŗØĻĘĀņŚ┤ņŚÉņä£ Ēö╝ļĪ£ĻĘĀņŚ┤ņŚÉ ņØśĒĢ£ ņä▒ņןņ£╝ļĪ£ ļ│ĆĒÖöņŗ£ņ╝£ ņä▒ņןņåŹļÅäļź╝ ņ¢ĄņĀ£ĒĢśļ»ĆļĪ£ ĒĢ┤ļŗ╣ ļČĆņ£äņØś ņłśļ¬ģņØä ņŚ░ņןņŗ£Ēé¼ ņłś ņ׳ļŗż.

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņ£ĀĒĢ£ņÜöņåīĒĢ┤ņäØņØä ĒåĄĒĢ┤ SWRņØä ņĀüņÜ®ĒĢśĻĖ░ ņØ┤ņĀäĻ│╝ ņĀüņÜ®ĒĢ£ ņØ┤ĒøäņŚÉ ļīĆĒĢśņŚ¼, ņøÉņ×ÉļĪ£ ņĀĢņāü ņÜ┤ņĀä ņŗ£ņ×æ ņØ┤ņĀä J-Groove ņÜ®ņĀæ ņØ┤ĒøäņØś ņŗ£ņĀÉĻ│╝ ņĀĢņāü ņÜ┤ņĀä ņŗ£ņ×æ ņØ┤Ēøä ņČ®ļČäĒĢ£ ņŗ£Ļ░äļÅÖņĢł Ļ░ĆļÅÖĒĢ£ ņŗ£ņĀÉņŚÉņä£ņØś ņ×öļźśņØæļĀź Ļ▓░Ļ│╝ļź╝ ļČäņäØĒĢśņśĆļŗż. ļśÉĒĢ£ SWR ņĀüņÜ® ņŗ£ ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØś ļæÉĻ╗śņÖĆ ņÜ®ņĀæ ņĖĄņłśņŚÉ ļö░ļźĖ ņ×öļźśņØæļĀźļČäĒż ļ│ĆĒÖö Ļ▓ĮĒ¢źņØä ļČäņäØĒĢ©ņ£╝ļĪ£ņŹ© SWRņØä ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ Ļ░ĆņØ┤ļō£ļØ╝ņØĖņØä ņĀ£ņŗ£ĒĢśĻ│Āņ×É ĒĢ£ļŗż.

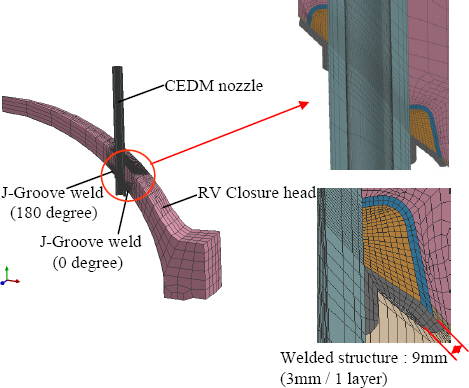

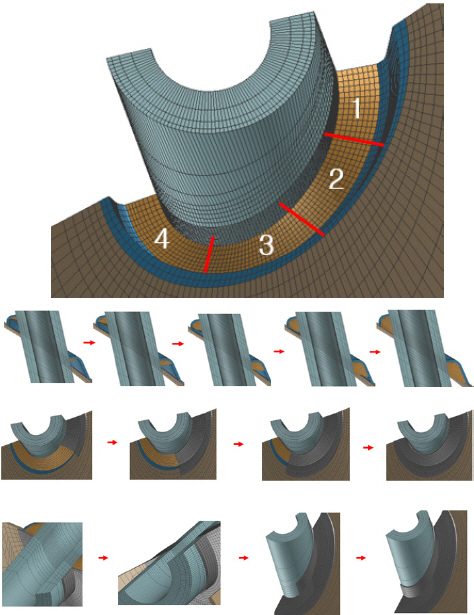

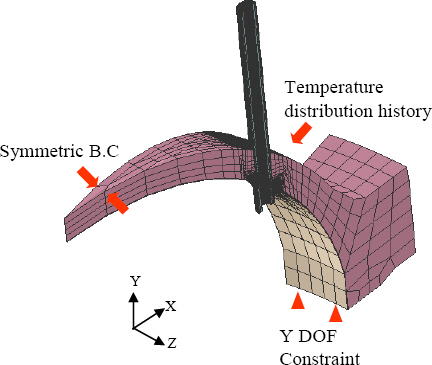

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņāüņÜ®ņ£ĀĒĢ£ņÜöņåīĒĢ┤ņäØ ĒöäļĪ£ĻĘĖļשņØĖ ABAQUS14)ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. CEDM ļģĖņ”ÉņØś ņ£ĀĒĢ£ņÜöņåīĒĢ┤ņäØ ļ¬©ļŹĖņØĆ ļ®┤ļīĆņ╣Łņ£╝ļĪ£ Ļ░äņŻ╝ĒĢśņŚ¼ Fig. 2ņÖĆ Ļ░ÖņØ┤ 3ņ░©ņøÉ 1/2 ļīĆņ╣Ł ĒĢ┤ņäØ ļ¬©ļŹĖņØä ņé¼ņÜ®ĒĢśņśĆļŗż. CEDM ļģĖņ”É J-Groove ņÜ®ņĀæļČĆņÖĆ ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØĆ Fig. 3ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ļ¬©ļōĀ ņÜ®ņĀæ ļ╣äļō£Ļ░Ć ņøÉņŻ╝ļ░®Ē¢źņ£╝ļĪ£ 45ļÅäņö® 4ĒÜīņŚÉ Ļ▒Ėņ│É ņīōņŚ¼Ļ░ĆļŖö ĒśĢņāüņØ┤ļŗż. J-Groove ņÜ®ņĀæļČĆļŖö ņ┤Ø 5Ļ░£ ņĖĄņ£╝ļĪ£, ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØĆ ņ┤Ø 3Ļ░£ ņĖĄņØś ņÜ®ņĀæ ļ╣äļō£ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņ£╝ļ®░, ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØĆ ĒĢ£ ņĖĄļŗ╣ 3mmņö® ņ┤Ø 3Ļ░£ ņĖĄ, 9mmņØś ļæÉĻ╗śļĪ£ ļ¬©ļŹĖļ¦ü ļÉśņ¢┤ ņ׳ļŗż.

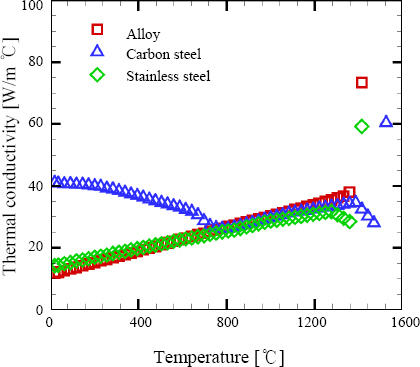

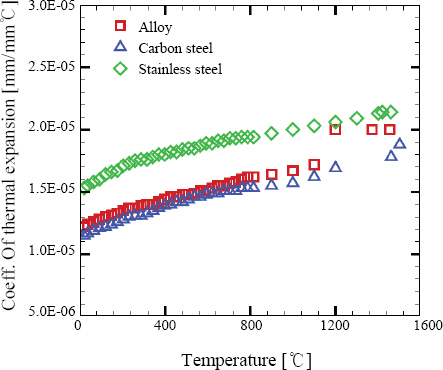

ļ│Ė ņŚ░ĻĄ¼ņŚÉ ņé¼ņÜ®ļÉ£ ĒĢ┤ņäØ ļ¬©ļŹĖņØĆ ņøÉņ×ÉļĪ£ ņāüļČĆĒŚżļō£, CEDM ļģĖņ”É, ļ▓äĒä░ļ¦ü ļ░Å ņÜ®ņĀæļČĆ, Ēü┤ļלļō£ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż. ņøÉņ×ÉļĪ£ ņāüļČĆĒŚżļō£ļŖö SA 508, CEDM ļģĖņ”ÉņØĆ Alloy 690, ļ▓äĒä░ļ¦ü ļ░Å ņÜ®ņĀæļČĆļŖö Alloy 82/182, Ēü┤ļלļō£ļŖö Stainless Steel TP 316 ņåīņ×¼ņØ┤ļŗż. ņÜ®ņĀæ ĒĢ┤ņäØņŗ£ņŚÉļŖö ņÜ®ņĀæ ņ×¼ļŻīĻ░Ć ļ¦żņÜ░ ļåÆņØĆ ņś©ļÅäĻ╣īņ¦Ć ļ│ĆĒÖöĒĢśļ»ĆļĪ£ ņ×¼ļŻīņØś ļäōņØĆ ļ▓öņ£äņŚÉ ļīĆĒĢ£ ļ¼╝ņä▒ņ╣ś ņĀĢļ│┤ļź╝ ņé¼ņÜ®ĒĢśĻ▓ī ļÉ£ļŗż. ņŚ┤ņĀäļÅäļÅä, ļ╣äņŚ┤, ņŚ┤ĒīĮņ░Į Ļ│äņłśļź╝ Fig. 4ļČĆĒä░ Fig. 6Ļ╣īņ¦Ć ņĀ£ņŗ£ĒĢśņśĆņ£╝ļ®░ ņØ┤ ņĀĢļ│┤ļŖö ļ¼ĖĒŚī15)ņØä ņ░ĖĻ│ĀĒĢśņśĆļŗż.

ņÜ®ņĀæņ×öļźśņØæļĀź ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢ┤ ļ©╝ņĀĆ ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØņØä ĒåĄĒĢ┤ ņś©ļÅäļČäĒżļź╝ ĒīīņĢģĒĢśņŚ¼ ņŚ┤ņØæļĀźņØä ņé░ņČ£ĒĢśņśĆļŗż. ņÜ®ņĀæņŗ£ ļ╣äļō£Ļ░Ć ņīōņŚ¼ņ¦ĆļŖö Ļ▓āņØä ļ¬©ņé¼ĒĢśĻĖ░ ņ£äĒĢ┤ ABAQUSņØś ĻĖ░ļŖź ņżæ Element removal ĻĖ░ļŖźĻ│╝ Element reactive ĻĖ░ļŖźņØä ņé¼ņÜ®ĒĢśņŚ¼ ĒĢ┤ņäØ ļ¬©ļŹĖņŚÉņä£ ļ╣äļō£ļź╝ ņāØņä▒ņŗ£ņ╝░ļŗż. ļ©╝ņĀĆ ĒĢ£Ļ░£ņØś ļ╣äļō£ļź╝ ļ¬©ļŹĖņŚÉņä£ ĒÖ£ņä▒ĒÖöņŗ£ĒéżĻ│Ā, ņØ┤ ļ╣äļō£ļź╝ ĻĄ¼ņä▒ĒĢśĻ│Ā ņ׳ļŖö ļ¬©ļōĀ ņĀłņĀÉņŚÉ ņÜ®ņĀæņ×¼ļŻīņØś ņÜ®ņ£Ąņś©ļÅäņØĖ 1383┬░ļź╝ ņ┤łĻĖ░ņś©ļÅäļĪ£ ņĀĢņØśĒĢ┤ ņżĆ ļŗżņØī, ļ╣äļō£ņØś ņÜ®ņ░®ņś©ļÅäļź╝ 1700┬░ ļĪ£ Ļ░ĆņĀĢĒĢśņŚ¼, ņØ┤ ņś©ļÅäĻ╣īņ¦Ć Heating ĒĢ┤ņŻ╝ņŚłļŗż. ņØ┤ ļĢī ĒĢ┤ņäØļ¬©ļŹĖņāüņØś ņĀłļŗ©ļ®┤ņØĆ ļŗ©ņŚ┤ļÉśņ¢┤ ņ׳Ļ│Ā, ņāüļČĆĒŚżļō£ņÖĆ CEDM ļģĖņ”ÉņØś Ēæ£ļ®┤ņØĆ ņ×ÉņŚ░ļīĆļźśļź╝ ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░(25┬░, 10W/m2┬░), ļ╣äļō£ņØś HeatingņØ┤ ļüØļéśĻ│Ā ļéśļ®┤ ļ╣äļō£ļź╝ Cooling ņŗ£ņ╝░ļŗż. ABAQUSņØś Element Removal ĻĖ░ļŖźĻ│╝ Element Reactive ĻĖ░ļŖźņØä ņé¼ņÜ®ĒĢśļ®┤ ĒÖ£ņä▒ĒÖöļÉ£ ElementņŚÉļ¦ī ņŚ┤ņĀü ņśüĒ¢źņØ┤ Ļ░ĆĒĢ┤ņ¦ĆĻ│Ā, ļ╣äĒÖ£ņä▒ĒÖöļÉ£ ElementļŖö ņŚ┤ņĀü ņśüĒ¢źņØä ņĀäĒśĆ ļ░øņ¦Ć ņĢŖļŖöļŗż. ņØ┤ Ļ│╝ņĀĢņØä ļ¬©ļōĀ ņÜ®ņĀæ ļ╣äļō£ņŚÉ ļīĆĒĢ┤ņä£ ņł£ņ░©ņĀüņ£╝ļĪ£ ņĀüņÜ®ĒĢśņśĆļŗż.

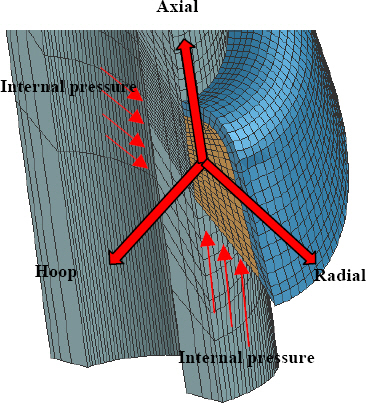

ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØ ņłśĒ¢ē Ļ▓░Ļ│╝ļĪ£ ņ¢╗ņØĆ ņś©ļÅä ļČäĒż ņØ┤ļĀźņØä ĻĄ¼ņĪ░ ĒĢ┤ņäØ ņłśĒ¢ēņŚÉ ņØ┤ņÜ®ĒĢśņśĆļŗż. ĻĄ¼ņĪ░ ĒĢ┤ņäØ ņłśĒ¢ēņŗ£ņŚÉļÅä ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØņŗ£ņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ Element Removal, Reactive ĻĖ░ļŖźņØä ņé¼ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæ ļ╣äļō£ļź╝ ņł£ņ░©ņĀüņ£╝ļĪ£ ĒÖ£ņä▒ĒÖöņŗ£ĒéżĻ│Ā, ļ╣äļō£ņØś Heating - Cooling ņ×æņŚģņØä ļ░śļ│Ą ņłśĒ¢ēĒĢśņśĆļŗż. ņØ┤ ļĢī Ļ░ü ļŗ©Ļ│äļ¦łļŗż ĒÖ£ņä▒ĒÖöļÉśļŖö ļ╣äļō£ņŚÉļŖö ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØņŚÉņä£ņØś Ļ░ÖņØĆ ļŗ©Ļ│äņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö Load StepņØś ņś©ļÅä ļČäĒż Ļ▓░Ļ│╝ļź╝ ņØĮņ¢┤ņä£ ņĀĢņØśĒĢ┤ ņŻ╝ņŚłņ£╝ļ®░, ņøÉņ×ÉļĪ£ ņĀĢņāü ņÜ┤ņĀä ņĢĢļĀźņØä ņĀüņÜ®ĒĢśņśĆļŗż. ņĀĢņāü ņÜ┤ņĀä ņØ┤ņĀä, J-Groove ņÜ®ņĀæ Ļ│╝ņĀĢĻ╣īņ¦ĆņØś ĻĄ¼ņĪ░ ĒĢ┤ņäØņŗ£ ņĀüņÜ®ĒĢ£ Ļ▓ĮĻ│äņĪ░Ļ▒┤ņØĆ Fig. 7Ļ│╝ Ļ░Öļŗż. ļ®┤ļīĆņ╣Ł Ļ▓ĮĻ│äņĪ░Ļ▒┤ņØä ņĀüņÜ®Ē¢łĻ│Ā ņāüļČĆĒŚżļō£ ļ░æļ®┤ņØś ņ×Éņ£ĀļÅäļź╝ ĻĄ¼ņåŹĒĢśņśĆņ£╝ļ®░, ņŚ┤ņĀäļŗ¼ ĒĢ┤ņäØ Ļ▓░Ļ│╝ņØĖ ņś©ļÅäļČäĒż ņØ┤ļĀźņØä ņĀüņÜ®ĒĢśņśĆļŗż. ņĀĢņāü ņÜ┤ņĀä ņŗ£ņØś ĻĄ¼ņĪ░ ĒĢ┤ņäØ Ļ▓ĮĻ│äņĪ░Ļ▒┤ņØĆ Fig. 7ņØś ņĪ░Ļ▒┤ņŚÉ ļé┤ņĢĢĻ│╝ Blow off loadļź╝ ņČöĻ░ĆļĪ£ ņĀüņÜ®ĒĢśņśĆĻ│Ā, ņĀĢņāü ņÜ┤ņĀä ņŗ£ņØś ņś©ļÅäļź╝ ĻĘĀņØ╝ĒĢśĻ▓ī ņĀüņÜ®ĒĢśņśĆļŗż.

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö CEDM ļģĖņ”É ņÜ®ņĀæļČĆļź╝ ļ░Ćļ┤ēņÜ®ņĀæ Ē¢łņØä ļĢī, ņ×öļźśņØæļĀź ņĖĪļ®┤ņŚÉņä£ ņ¢┤ļ¢ĀĒĢ£ ņśüĒ¢źņØä ļ»Ėņ╣śļŖöĻ░Ćļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ĻĘĀņŚ┤ ļ░£ņāØņØś ņ¦Ćļ░░ņĀüņØĖ ņøÉņØĖņØ┤ ļÉśļŖö ņøÉņŻ╝ļ░®Ē¢ź ņØæļĀźņŚÉ ļīĆĒĢ┤ņä£ ņ×öļźśņØæļĀźļČäĒżļź╝ ņé░ņČ£ĒĢśņśĆļŗż. ĻĄ¼ņĪ░ ĒĢ┤ņäØņØś Ļ▓░Ļ│╝ļĪ£ ņøÉņŻ╝ļ░®Ē¢ź, ņČĢļ░®Ē¢ź, ļ░śņ¦Ćļ”ä ļ░®Ē¢ź ņØæļĀź ņä▒ļČäņØ┤ ņé░ņČ£ļÉśļŖöļŹ░, Fig. 8ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņČĢļ░®Ē¢źĻ│╝ ļ░śņ¦Ćļ”ä ļ░®Ē¢źņŚÉņä£ļŖö ņøÉņ×ÉļĪ£ ņÜ┤ņĀä ņżæ ļ░£ņāØĒĢśļŖö ļé┤ņĢĢņØ┤ ņÜ®ņĀæļČĆņŚÉņä£ ļ░£ņāØ Ļ░ĆļŖźĒĢ£ ĻĘĀņŚ┤ņØ┤ ļŗ½Ē׳ļŖö ļ░®Ē¢źņ£╝ļĪ£ ņ×æņÜ®ĒĢśļ»ĆļĪ£, ņŗżņĀ£ļĪ£ ļ░£ņāØ Ļ░ĆļŖźņä▒ņØ┤ ļåÆņØĆ ĻĘĀņŚ┤ņØĆ ņøÉņŻ╝ļ░®Ē¢ź ņØæļĀźņŚÉ ņØśĒĢ£ Ļ▓āņØ┤ļŗż.

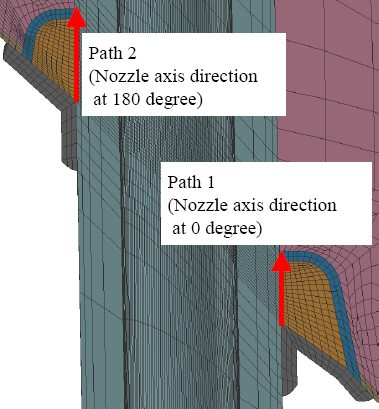

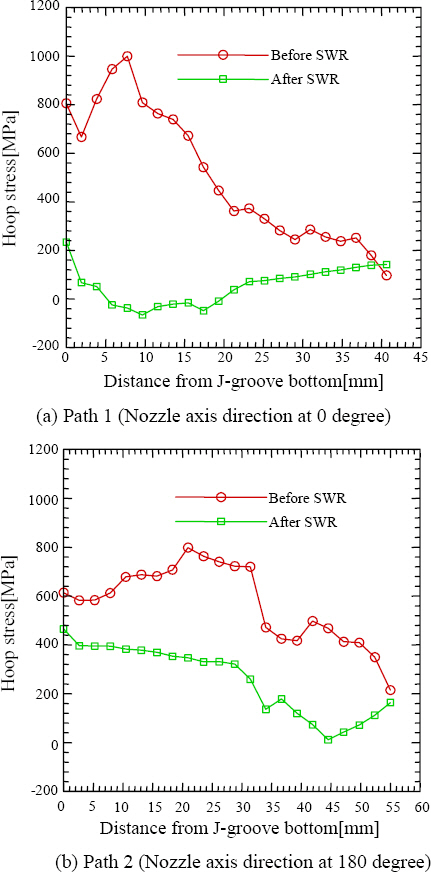

ņÜ®ņĀæņ×öļźśņØæļĀźņØä ņé░ņČ£ĒĢ£ Ļ▓ĮļĪ£ļŖö Fig. 9ņÖĆ Ļ░Öņ£╝ļ®░, Path 1ņØĆ 0ļÅä ļ░®Ē¢źņØś ņÜ®ņĀæļČĆņŚÉņä£ ļģĖņ”ÉĻ│╝ ņÜ®ņĀæļČĆĻ░Ć ļ¦×ļŗ┐ļŖö ņłśņ¦üĻ▓ĮļĪ£ļź╝, Path 2ļŖö 180ļÅä ļ░®Ē¢źņØś ņÜ®ņĀæļČĆņŚÉņä£ņØś ņłśņ¦üĻ▓ĮļĪ£ļź╝ ļéśĒāĆļéĖļŗż. SWRņØä ņłśĒ¢ēĒĢśĻĖ░ ņĀäĻ│╝ ĒøäņØś J-Groove ņÜ®ņĀæļČĆ ņ×öļźśņØæļĀźņØä ļ╣äĻĄÉĒĢśņśĆĻ│Ā, ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØś ļæÉĻ╗śņÖĆ ņÜ®ņĀæņĖĄņłśļź╝ ņÜ®ņĀæļ│ĆņłśļĪ£ ĒĢśņŚ¼ ņØ┤ņŚÉ ļö░ļźĖ ņ×öļźśņØæļĀźņØś ļČäĒż Ļ▓ĮĒ¢źņØä ļČäņäØĒĢśņśĆļŗż.

SWRņØś ņĀüņÜ® ņĀäĻ│╝ ņĀüņÜ® ĒøäņØś ĒśĢņāüņØä Fig. 10ņŚÉņä£ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ņŚ¼ĻĖ░ņŚÉņä£ SWR ņĀüņÜ® ņĀäņØ┤ļØ╝ ĒĢ©ņØĆ CEDM ļģĖņ”ÉņØś J-Groove ņÜ®ņĀæņØä ņłśĒ¢ēĒĢ£ ņ¦üĒøäņØś ņāüĒā£ļĪ£ņä£, ļģĖņ”É ņÜ®ņĀæļČĆņŚÉ SWR ņĀüņÜ®ņØä ņ£äĒĢ£ ļŹ¦ņöīņøĆ ņÜ®ņĀæņØ┤ ņłśĒ¢ēļÉśņ¦Ć ņĢŖņØĆ ņāüĒā£ļź╝ ņØśļ»ĖĒĢ£ļŗż. ĻĘĖļ”¼Ļ│Ā SWR ņĀüņÜ® ĒøäļØ╝ ĒĢ©ņØĆ CEDM ļģĖņ”ÉņØś J-Groove ņÜ®ņĀæļČĆņŚÉ ļŹ¦ņöīņøĆ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢ£ ņāüĒā£ļź╝ ņØśļ»ĖĒĢśļŖöļŹ░, ņØ┤ļĪ£ ņØĖĒĢ┤ ļģĖņ”É ņÜ®ņĀæļČĆņØś Alloy 600 ļČĆļČäņØĆ ņØ╝ņ░©ņłśņÖĆņØś ņ¦üņĀæņĀüņØĖ ņĀæņ┤ēņØ┤ ņÖäņĀäĒ׳ ņ░©ļŗ©ļÉ£ļŗż.

SWR ņĀüņÜ® ņĀäĒøäņŚÉ ļīĆĒĢśņŚ¼ ņĀĢņāü ņÜ┤ņĀä ņŗ£ņ×æ ņØ┤ņĀä J- Groove ņÜ®ņĀæņØä ņłśĒ¢ēĒĢ£ ņ¦üĒøäņØś ņ×öļźśņØæļĀźņØä ļČäņäØĒĢ£ Ļ▓░Ļ│╝ļŖö Fig. 11Ļ│╝ Ļ░Öļŗż. J-Groove Bottom ņ¬ĮņŚÉņä£ ļåÆņØĆ ņØĖņןņØæļĀźņØ┤ ļ░£ņāØĒĢśļ®░, J-Groove BottomņŚÉņä£ ļ®Ćņ¢┤ņ¦łņłśļĪØ ņØĖņןņØæļĀźņØ┤ Ļ░ÉņåīĒĢśļŖöļŹ░, ņØ┤ļŖö ĻĖ░ņĪ┤ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ņØś Ļ▓ĮĒ¢źĻ│╝ ņØ╝ņ╣śĒĢ£ļŗż2). ĻĘĖļ”¼Ļ│Ā Path 1Ļ│╝ Path 2ņŚÉņä£ņØś ņØĖņןņ×öļźśņØæļĀźņØś Ļ░ÆņØ┤ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśļŖö Ļ▓āņØĆ ļģĖņ”É ņÜ®ņĀæļČĆņØś ņ£äņ╣śņŚÉ ļö░ļźĖ ņÜ®ņĀæļŗ©ļ®┤ņĀüņØś ņ░©ņØ┤ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░ ĻĖ░ņĪ┤ ņŚ░ĻĄ¼Ļ▓░Ļ│╝3) ņÖĆ ņ£Āņé¼ĒĢ£ Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. SWR ņĀüņÜ®ņŗ£ ņÜ®ņĀæļČĆ ņ×öļźśņØæļĀźņØä ļČäņäØĒĢ£ Ļ▓░Ļ│╝, ņÜ®ņĀæ ņ¦üĒøäņØś ņ×öļźśņØæļĀźņØĆ SWRņØä ņĀüņÜ®ĒĢśĻĖ░ ņĀäļ│┤ļŗż ņĀüņÜ®ĒĢ£ ņØ┤ĒøäņŚÉ ņØĖņןņ×öļźśņØæļĀźņØś Ēü¼ĻĖ░Ļ░Ć Ļ░ÉņåīĒĢ£ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļŖö SWRņØä ņłśĒ¢ēĒĢśļ®┤ņä£ ļģĖņ”É ņÜ®ņĀæļČĆņŚÉ ņČöĻ░ĆņĀüņØĖ ņ×ģņŚ┤Ļ│╝ņĀĢņØ┤ ļ░£ņāØĒĢśņŚ¼ ņ×öļźśņØæļĀźņØ┤ ņ×¼ļČäĒżļÉśļ®┤ņä£ ļéśĒāĆļé£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

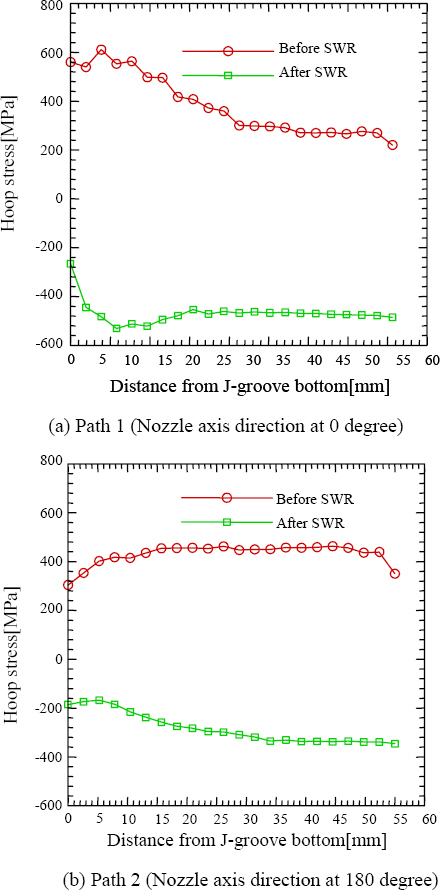

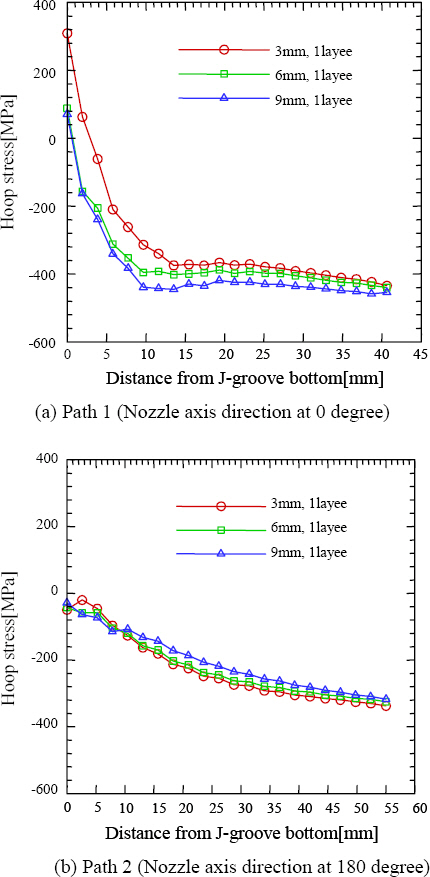

SWR ņĀüņÜ® ņĀäĒøäņŚÉ ļīĆĒĢśņŚ¼ ņøÉņ×ÉļĪ£ ņĀĢņāü ņÜ┤ņĀä ņĪ░Ļ▒┤ņŚÉ ļīĆĒĢ┤ ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝ļŖö Fig. 12ņÖĆ Ļ░ÖņØĆļŹ░, ņØĖņןņ×öļźśņØæļĀźņØś Ēü¼ĻĖ░Ļ░Ć ņĀĢņāü ņÜ┤ņĀä ņŗ£ņ×æ ņØ┤ņĀäņØś Ļ▓ĮņÜ░(Fig. 11)ļ│┤ļŗż ņ×æĻ▓ī ļéśĒāĆļé¼ļŗż. ņØ┤Ļ▓āņØĆ ņøÉņ×ÉļĪ£ ņĀĢņāü ņÜ┤ņĀäņŗ£ Ļ│Āņś©, Ļ│ĀņĢĢ ņĪ░Ļ▒┤ņØä Ļ▓¬ņ£╝ļ®┤ņä£ ņ×öļźśņØæļĀź ļČäĒżĻ░Ć ņÖäļ¦īĒĢ£ ĒśĢĒā£ļĪ£ ņłśļĀ┤ ļ░Å ņÖäĒÖöļÉśļŖö ĒśäņāüņØä ļ│┤ņØ┤ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

SWR ņĀüņÜ® ĒøäņØś ņ×öļźśņØæļĀźņØĆ ņĢĢņČĢņ×öļźśņØæļĀźņØ┤ ļČäĒżļÉśļŖö Ļ▓░Ļ│╝ļź╝ ņ¢╗ņŚłļŗż. ņØ┤ļĪ£ļČĆĒä░ SWRņØ┤ J-Groove ņÜ®ņĀæ ņ¦üĒøäņØś ņ×öļźśņØæļĀź ļ░Å ņĀĢņāü ņÜ┤ņĀä ņĪ░Ļ▒┤ņŚÉņä£ņØś ņ×öļźśņØæļĀźņØä ļ¬©ļæÉ ņÖäĒÖöņŗ£ĒéżļŖö ĒÜ©Ļ│╝ļź╝ ļéśĒāĆļéĖļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż.

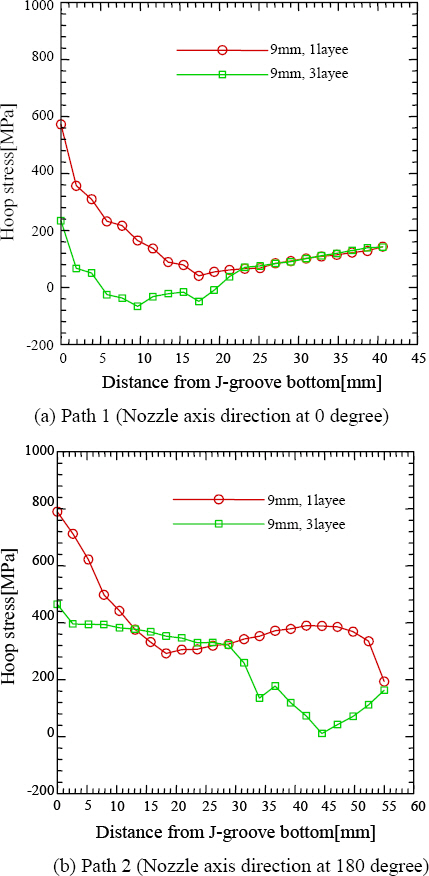

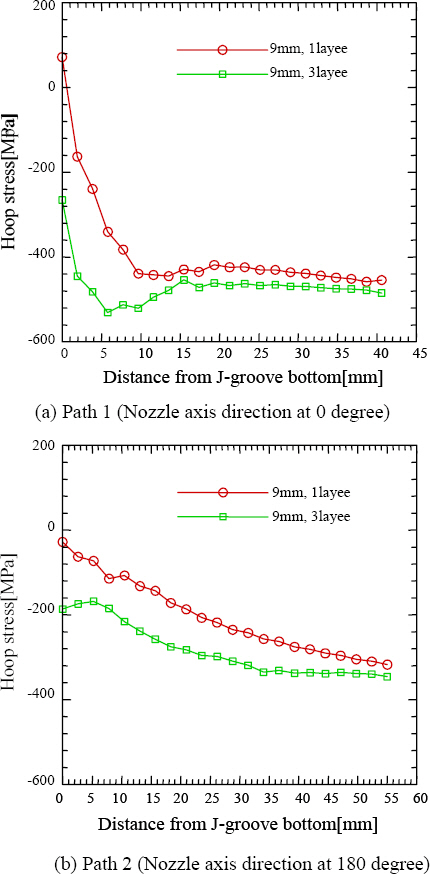

ņÜ®ņĀæ ņĖĄņłśņŚÉ ļö░ļźĖ ņ×öļźśņØæļĀźņØś Ēü¼ĻĖ░ļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ Fig. 13Ļ│╝ Ļ░ÖņØ┤ ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØś ļæÉĻ╗śĻ░Ć 9mm, ņÜ®ņĀæņĖĄņłśĻ░Ć 1ņĖĄņØĖ Ļ▓ĮņÜ░ņÖĆ ļæÉĻ╗śĻ░Ć 9mm, ņÜ®ņĀæņĖĄņłśĻ░Ć 3ņĖĄņØĖ Ļ▓ĮņÜ░ļź╝ ļ╣äĻĄÉĒĢśņśĆļŗż. 0ļÅä ļ░®Ē¢źĻ│╝ 180ļÅä ļ░®Ē¢źņŚÉņä£ņØś ņÜ®ņĀæļČĆ ļ¬©ļæÉ 3ņĖĄņØĖ Ļ▓ĮņÜ░Ļ░Ć ļŹö ņ×æņØĆ ņÜ®ņĀæ ņ¦üĒøäņØś ņØĖņןņ×öļźśņØæļĀź ļśÉļŖö ņĢĢņČĢņ×öļźśņØæļĀźņØä ļéśĒāĆļé┤ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļĪ£ļČĆĒä░ ļÅÖņØ╝ĒĢ£ ļæÉĻ╗śļĪ£ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢĀ Ļ▓ĮņÜ░, ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØä Single LayerĻ░Ć ņĢäļŗī Multi LayerļĪ£ ņīōņØä ļĢī J-Groove ņÜ®ņĀæļČĆņŚÉņä£ ņÜ®ņĀæ ņ¦üĒøäņØś ņØĖņןņ×öļźśņØæļĀź ņÖäĒÖö ĒÜ©Ļ│╝Ļ░Ć ļŹö Ēü¼ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Fig. 14ļŖö ņøÉņ×ÉļĪ£ ņĀĢņāü ņÜ┤ņĀä ņĪ░Ļ▒┤ņŚÉņä£ ņÜ®ņĀæ ņĖĄņłśņŚÉ ļö░ļźĖ ņ×öļźśņØæļĀźņØś ļ╣äĻĄÉ ĻĘĖļלĒöäļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. 0ļÅä ļ░®Ē¢źĻ│╝ 180ļÅä ļ░®Ē¢źņŚÉņä£ņØś ņÜ®ņĀæļČĆ ļ¬©ļæÉ 3ņĖĄņØĖ Ļ▓ĮņÜ░Ļ░Ć ļŹö Ēü░ ņĢĢņČĢņ×öļźśņØæļĀźņØä ļéśĒāĆļé┤ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŖöļŹ░, ņØ┤ļĪ£ļČĆĒä░ ļÅÖņØ╝ĒĢ£ ļæÉĻ╗śļĪ£ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢĀ Ļ▓ĮņÜ░, ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØä Single LayerĻ░Ć ņĢäļŗī Multi LayerļĪ£ ņīōņØä ļĢī, ņĀĢņāüņÜ┤ņĀä ņŗ£ J-Groove ņÜ®ņĀæļČĆņŚÉņä£ ņØĖņןņ×öļźśņØæļĀź ņÖäĒÖö ĒÜ©Ļ│╝Ļ░Ć ļŹö Ēü¼ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

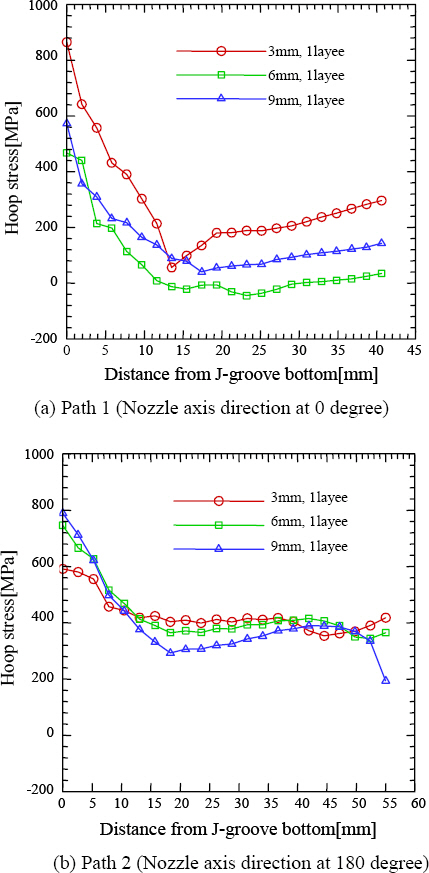

ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØś ļæÉĻ╗śĻ░Ć 3mm, ņÜ®ņĀæ ņĖĄņłśĻ░Ć 1ņĖĄņØĖ Ļ▓ĮņÜ░ņÖĆ ļæÉĻ╗śĻ░Ć 6mm, ņÜ®ņĀæ ņĖĄņłśĻ░Ć 1ņĖĄņØĖ Ļ▓ĮņÜ░, ĻĘĖļ”¼Ļ│Ā ļæÉĻ╗śĻ░Ć 9mm, ņÜ®ņĀæ ņĖĄņłśĻ░Ć 1ņĖĄņØĖ Ļ▓ĮņÜ░ņØś ļ╣äĻĄÉļź╝ ĒåĄĒĢ┤ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØś ļæÉĻ╗śņŚÉ ļö░ļźĖ ņ×öļźśņØæļĀźņØś Ēü¼ĻĖ░ļź╝ ļČäņäØĒĢśņśĆļŗż. Fig. 15ņŚÉņä£ ĻĘĖļלĒöäĻ░Ć ņżæĻ░äņŚÉ ĻĄÉņ░©ĒĢśĻ│Ā ņ׳ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳Ļ│Ā, 0ļÅäņÖĆ 180ļÅä ļ░®Ē¢źņØś ņÜ®ņĀæļČĆ Ļ░üĻ░üņØś Ļ▓ĮņÜ░Ļ░Ć Ļ▓ĮĒ¢źļÅä ļŗżļźĖ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņ”ē, ņÜ®ņĀæ ņ¦üĒøäņØś ņ×öļźśņØæļĀźņØĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ ļæÉĻ╗śņŚÉ ļö░ļźĖ ļÜ£ļĀĘĒĢ£ ļ│ĆĒÖöļź╝ ļ│┤ņØ┤Ļ│Ā ņ׳ņ¦Ć ņĢŖļŗż. ņØ┤Ļ▓āņØĆ ņÜ®ņĀæļČĆ ņ£äņ╣śņŚÉ ļö░ļźĖ ĻĖ░ĒĢśĒĢÖņĀü ĒśĢņāüņØś ņ░©ņØ┤ļĪ£ ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig. 16ņØĆ ņøÉņ×ÉļĪ£ ņĀĢņāüņÜ┤ņĀä ņĪ░Ļ▒┤ņŚÉņä£ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØś ļæÉĻ╗śņŚÉ ļö░ļźĖ ņ×öļźśņØæļĀźņØś ļ╣äĻĄÉ ĻĘĖļלĒöäļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. 0ļÅä ļ░®Ē¢źņØś ņÜ®ņĀæļČĆņŚÉņä£ļŖö ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØś ļæÉĻ╗śĻ░Ć ļæÉĻ║╝ņÜĖņłśļĪØ ļŹö ņ×æņØĆ ņØĖņןņ×öļźśņØæļĀź ļśÉļŖö ļŹö Ēü░ ņĢĢņČĢņ×öļźśņØæļĀźņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŖöļŹ░, ņØ┤ļĪ£ļČĆĒä░ ļÅÖņØ╝ĒĢ£ ņÜ®ņĀæ ņĖĄņłśņØĖ Ļ▓ĮņÜ░ ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØä ļŹö ļæÉĻ╗ŹĻ▓ī ņīōņØäņłśļĪØ, ņĀĢņāüņÜ┤ņĀä ņŗ£ J-Groove ņÜ®ņĀæļČĆņŚÉņä£ ņØĖņןņ×öļźśņØæļĀź ņÖäĒÖö ĒÜ©Ļ│╝Ļ░Ć ļŹö Ēü¼ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā 180ļÅä ļ░®Ē¢źņØś ņÜ®ņĀæļČĆņŚÉņä£ļŖö ĻĘĖļלĒöäĻ░Ć ņżæĻ░äņŚÉ ĻĄÉņ░©ĒĢśĻ│Ā ņ׳Ļ│Ā, ņ×öļźśņØæļĀź Ļ░ÆņØś Ēü¼ĻĖ░Ļ░Ć Ēü░ ņ░©ņØ┤ļź╝ ļ│┤ņØ┤Ļ│Ā ņ׳ņ¦Ć ņĢŖņ£╝ļ®░, ļ¬©ļōĀ ļæÉĻ╗śņŚÉņä£ ņĢĢņČĢņ×öļźśņØæļĀźņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņ”ē, 180ļÅä ļ░®Ē¢źņØś ņÜ®ņĀæļČĆņŚÉņä£ļŖö ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØś ļæÉĻ╗śņŚÉ ļö░ļźĖ ļÜ£ļĀĘĒĢ£ Ļ▓ĮĒ¢źņØĆ ļ│┤ņØ┤Ļ│Ā ņ׳ņ¦Ć ņĢŖņ£╝ļéś, ļ¬©ļōĀ Ļ▓ĮņÜ░ņŚÉņä£ ņĢĢņČĢņ×öļźśņØæļĀźņØä ļéśĒāĆļé┤ļ»ĆļĪ£, ņÜ®ņĀæļČĆņØś ĻĘĀņŚ┤ļ░£ņāØ Ļ░ĆļŖźņä▒ņØĆ ļ¦żņÜ░ ļé«ļŗżĻ│Ā ĒīÉļŗ©ĒĢśņśĆļŗż. 180ļÅä ļ░®Ē¢źņØś ņÜ®ņĀæļČĆņŚÉņä£ļŖö ļæÉĻ╗śņŚÉ ļö░ļźĖ ļÜ£ļĀĘĒĢ£ Ļ▓ĮĒ¢źņØĆ ņŚåņ£╝ļéś ļ¬©ļōĀ Ļ▓ĮņÜ░ņŚÉņä£ ņĢĢņČĢņ×öļźśņØæļĀźņØä ļéśĒāĆļé┤Ļ│Ā, 0ļÅä ļ░®Ē¢źņØś ņÜ®ņĀæļČĆņŚÉņä£ļŖö ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØś ļæÉĻ╗śĻ░Ć ļæÉĻ║╝ņÜĖņłśļĪØ ņĀĢņāüņÜ┤ņĀä ņŗ£ ņØĖņןņ×öļźśņØæļĀźņØś ņÖäĒÖö ĒÜ©Ļ│╝Ļ░Ć ļŹö Ēü¼ļ»ĆļĪ£, ĻĄ¼ņĪ░Ļ▒┤ņĀäņä▒ ņĖĪļ®┤ņŚÉņä£ ļ│╝ ļĢī ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØś ļæÉĻ╗śļź╝ ļæÉĻ╗ŹĻ▓ī ņīōņØäņłśļĪØ ļŹö ņĢłņĀäĒĢśļŗżĻ│Ā ĒīÉļŗ©ĒĢśņśĆļŗż.

ņøÉņĀä CEDM ļģĖņ”É J-Groove ņÜ®ņĀæļČĆņŚÉ Seal Weld Repair ĻĖ░ņłĀņØä ņĀüņÜ®ĒĢĀ ņŗ£ ņÜ®ņĀæņ×öļźśņØæļĀź ĒśĢņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤ ABAQUSļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņ×öļźśņØæļĀź ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż.

1) Seal Weld RepairļŖö J-Groove ņÜ®ņĀæļČĆņØś ņØĖņןņ×öļźśņØæļĀźņØä ņÖäĒÖöņŗ£ņ╝£ņä£ ņØ╝ņ░©ņłś ņØæļĀźļČĆņŗØĻĘĀņŚ┤ņØś ļ░£ņāØ Ļ░ĆļŖźņä▒ņØä ļé«ņČ£ ņłś ņ׳ļŗż.

2) Seal Weld Repair ņĀüņÜ®ņŗ£, ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØä Single LayerĻ░Ć ņĢäļŗī Multi LayerļĪ£ ņīōņØä ļĢī ņØĖņןņ×öļźśņØæļĀźņØś ņÖäĒÖö ĒÜ©Ļ│╝Ļ░Ć ļŹö Ēü¼ļŗż.

3) Seal Weld Repair ņĀüņÜ®ņŗ£, ņøÉņ×ÉļĪ£ ņÜ┤ņĀä ņżæ ĻĘĀņŚ┤ ļ░£ņāØ ņ£äĒŚśņä▒ņØä Ļ│ĀļĀżĒĢĀ ļĢī ļŹ¦ņöīņøĆ ņÜ®ņĀæĻĄ¼ņĪ░ļ¼╝ņØä ļæÉĻ╗ŹĻ▓ī ņīōņØäņłśļĪØ ņĢłņĀäĒĢśļŗż.

ņØ┤ņÖĆ Ļ░ÖņØĆ ĒĢ┤ņäØ Ļ▓░Ļ│╝ļŖö Ē¢źĒøä ĻĄŁļé┤ ņøÉņĀäņØś CEDM ļģĖņ”É ņÜ®ņĀæļČĆņŚÉ ļ░Ćļ┤ēņÜ®ņĀæļ│┤ņłśļź╝ ņĀüņÜ®ĒĢĀ ņŗ£ Ļ▒┤ņĀäņä▒ ĒÅēĻ░Ć ņĖĪļ®┤ņŚÉņä£ ņØśļ»Ėņ׳ļŖö ņ×ÉļŻīļĪ£ ĒÖ£ņÜ®ļÉĀ ņłś ņ׳ļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

References

1. H. S. Nam, H. Y. Bae, C. Y. Oh, J. S. Kim, and Y. J. Kim, Effect of normal operating condition analysis method for weld residual stress of CRDM nozzle in reactor pressure vessel, Transactions of the Korean Society of Mechanical Engineers A. 37(9) (2013) 1159ŌĆō1168. https://doi.org/10.3795/KSME-A.2013.37.9.1159

[CROSSREF]

[CROSSREF]

2. K. S. Lee, S. H. Lee, and H. Y. Bae, Evaluation for weld residual stress and operating stress around weld region of the CRDM nozzle in reactor vessel upper head, Transactions of the Korean Society of Mechanical Engineers A. 36(10) (2012) 1235ŌĆō1239. https://doi.org/10.3795/KSME-A.2012.36.10.1235

[CROSSREF]

[CROSSREF]

3. J. H. Kim, S. H. Yoo, and Y. J. Kim, Effects of repair weld of reactor pressure vessel upper head control rod drive mechanism penetration nozzle on J-Groove weldment using finite element analysis, Transactions of the Korean Society of Mechanical Engineers A. 38(6) (2014) 637ŌĆō647. https://doi.org/10.3795/KSME-A.2014.38.6.637

[CROSSREF]

[CROSSREF]

4. H. Y. Bae, J. H. Kim, Y. J. Kim, C. Y. Oh, J. S. Kim, S. H. Lee, and K. S. Lee, Sensitivity analysis of finite element parameters for estimating residual stress of J-groove weld in RPV CRDM penetration nozzle, Transactions of the Korean Society of Mechanical Engineers A. 36(10) (2012) 1115ŌĆō1130. https://doi.org/10.3795/KSME-A.2012.36.10.1115

[CROSSREF]

[CROSSREF]

5. H. Y. Bae, C. Y. Oh, Y. J. Kim, K. H. Kim, S. W. Chae, and J. H. Kim, Sensitivity analysis of nozzle geometry variables for estimating residual stress in rpv CRDM penetration nozzle, Transactions of the Korean Society of Mechanical Engineers A. 37(3) (2013) 387ŌĆō395. https://doi.org/10.3795/KSME-A.2013.37.3.387

[CROSSREF]

[CROSSREF]

6. J. H. Kim, Y. J. Kim, S. H. Lee, N. Y. Hur, H. Y. Bae, C. Y. Oh, J.S. Kim, H. B. Park, S. G. Lee, J. S. Kim, and N. S. Huh, Effects of geometry of reactor pressure vessel upper head control rod drive mechanism penetration nozzles on J-Groove weld residual stress, Transactions of the Korean Society of Mechanical Engineers A. 35(10) (2011) 1337ŌĆō1345. https://doi.org/10.3795/KSME-A.2011.35.10.1337

[CROSSREF]

[CROSSREF]

7. S. C. Kim and M. W. Kim, Effect of Weld Residual Stress on Fatigue Analysis of Nozzle, Journal Welding of and Joining. 32(1) (2014) 71ŌĆō78. https://doi.org/10.5781/JWJ.2014.32.1.71

[CROSSREF] [PDF]

[CROSSREF] [PDF]

8. S. G. Lee, C. K. Oh, H. B. Park, and T. E. Jin, Analysis of Overlay Weld Effect on Preventing PWSCC in Dissimilar Metal Weld, Transactions of the Korean Society of Mechani- cal Engineers A. 34(1) (2010) 97ŌĆō101. https://doi.org/10.3795/KSME-A.2010.34.1.97

[CROSSREF]

[CROSSREF]

9. T. K. Song, H. Y. Bae, Y. B. Chun, C. Y. Oh, Y. J. Kim, K. S. Lee, and C. Y. Park, Effect of preemptive weld overlay on residual stress mitigation for dissimilar metal weld of nuclear power plant pressurizer, Transactions of the Korean Society of Mechanical Engineers A. 32(10) (2008) 873ŌĆō881. https://doi.org/10.3795/KSME-A.2008.32.10.873

[CROSSREF]

[CROSSREF]

10. W. J. Kim, K. S. Lee, T. R. Kim, and T. K. Song, Parametric study for welding residual stresses in nozzle of nuclear power plants using finite element method, Korean Association of Mechanical Science and Technology. (2008) 104ŌĆō109. https://inis.iaea.org/search/search.aspx?orig_q=RN:40025175

11. J. S. Kim, J. H. Kim, H. Y. Bae, C. Y. Oh, Y. J. Kim, K. S. Lee, and T. K. Song, Welding residual stress distributions for dissimilar metal nozzle butt welds in pressurized water reactors, Transactions of the Korean Society of Mechanical Engineers A. 36(2) (2012) 137ŌĆō148. https://doi.org/10.3795/KSME-A.2012.36.2.137

[CROSSREF]

[CROSSREF]

12. E. J. Park and E. J. Kim, An Evaluation of Residual Stress Redistribution in the Welding Residual Stress Field Caused by Fatigue Crack Propagation by Finite Element Method, Journal of Welding and Joining. 26(6) (2008) 92ŌĆō96. https://doi.org/10.5781/KWJS.2008.26.6.092

[CROSSREF] [PDF]

[CROSSREF] [PDF]

13. S. G. Lee, T. E. Jin, S. S. Kang, and D. I. Kwon, Residual Stress Analysis for Repair Welding in Dissimilar Metal Weld, Journal of Welding and Joining. 27(4) (2009) 32ŌĆō37. https://doi.org/10.5781/KWJS.2009.27.4.032

[CROSSREF] [PDF]

[CROSSREF] [PDF]

14. SIMULIA, 2012, ABAQUS, Version 6.12.

15. Y. C. Jang. A study for crack stability assessment of direct vessel injection nozzle of reactor vessel considering crack path. Chung-Ang University; (2015), http://www.riss.kr/link?id=T13849390

-

METRICS

-

- 0 Crossref

- 5,846 View

- 153 Download

- ORCID iDs

-

Jong-Ho Kang

https://orcid.org/0000-0002-6220-7272Young Tae Cho

https://orcid.org/0000-0001-7545-4646 - Related articles

-

A Numerical Study of the Residual Hydrogen Concentration in the Weld Metal2016 December;34(6)

The Study of Measurement of Residual Stress for Pipe Weldments of Power Plant2012 April;30(2)

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print