새로운 420계 스테인리스강 스트립재를 이용한 일렉트로슬래그 클래딩에서 용착거동에 미치는 용접공정변수의 영향과 화학성분의 변화

Variations of Chemical Composition and Effects of Welding Parameters on the Overlay Welding Behaviors and Fluxes in Electroslag Cladding by using a New 420-series Stainless Steel Strip

Article information

Abstract

In this study, the overlay welding behaviors were evaluated by electroslag strip cladding process using a new 420-series stainless steel strip to obtain a mesh welded structure according to welding process parameters such as welding current, welding voltage, welding speed. Increasing the welding current in the range of 800- 1400A shows that the width of weld metal, depth of penetration, amount of deposition and flux consumption tend to increase. In particular, the maximum penetration value is somewhat reduced to about 1000A, but becomes almost constant at more than 1000A. Increasing the welding voltage in the range of 24- 36V resulted in a decrease in the deposition amount and a slight increase in the flux consumption, but the width of the deposited metal and the penetration depth showed maximum at about 30V. When the welding speed was increased from 12.7cm/min to 38.1cm/min, the width and amount of weld metal, and flux consumption decreased and penetration depth increased. The characteristics of the deposited metal and flux could be generalized by using a combined variable called heat input. Dilution decreased with increasing heat input and HAZ depth increased. C, Mo, and V in the chemical composition of the deposited metal were almost equal to the calculated values. W, Ni, Si, P, and N were measured to have higher values than the calculated values. Cr, Mn, Cu, Nb, Al and S were measured to have lower values than the calculated values.

1. 서 론

본 연구는 기 보고된 430 스테인레스강 스트립재를 이용한 용접공정 변수에 따른 일렉트로슬래그 클래딩 공정에 대한 연구결과1-3)와 비교하여 망상 용접조직을 형성시키는 합금성분으로 조절된 새로운 420계 스테인레스강 스트립에 대한 용접공정 변수에 따른 영향을 관찰하기 위한 것이다. 일반적으로 대입열을 이용한 일렉트로슬래그 용접법4)은 조선산업 등과 같은 대형구조물 접합에 이용하기 위해 개발된 것이다. 반면에 일렉트로슬래그 클래딩 공정5-7) (Electroslag Cladding Process)은 대형 산업구조물의 표면피복에 적합하게 응용한 오버레이 용접공정이다. 이 오버레이 공법은 스트립을 전극재로 이용하는 서버머지드 아크 클래딩 공정8) (Submerged Arc Cladding Process)과도 매우 유사하다. 그러나 이들 공법간의 차이는 모재의 용입과 전극재와 플럭스의 용융을 발생시키는 방법에 있다. 일렉트로슬래그 클래딩 공정은 전도성의 용융 슬래그를 통하여 흐르는 전류에 의한 저항열로부터 필요한 열을 얻는 반면에 서버머지드 아크 클래딩법에서는 전기적인 아크열에 의해 필요한 열량을 공급받는다. 또한 이러한 차이는 적용되는 클래딩 공법에 적합한 스트립 전극재와 플럭스의 적절한 선택에 영향을 미친다.

특히 저가 탄소강이나 합금강을 모재로 하여 오스테나이트계 스테인레스강9-12)이나 듀플렉스 스테인레스강13)을 표면에 강화하여 저비용으로 고급 성능을 구현하는 경우에 많이 사용된다. 상대적으로 페라이트계나 마르텐사이트계 스테인레스강으로 오버레이 잠호용접은 다수 발표논문14-16)이 있지만, 일렉트로슬래그 클래딩하는 연구논문은 매우 드물다. 다만 국내 논문중에는 조선산업의 대입열 용접에 적용하기 위한 연구가 일부 진행되기도 했다18).

앞서 기 보고한 연구에서는 SCM440과 같은 일반강 모재에 AISI 430 페라이트계 스테인레스강을 이용한 일렉트로슬래그 클래딩법을 적용하여 용접공정 변수에 따른 재질 효과를 측정하였다. 그리고 본 연구에서는 용접전류, 용접전압, 용접속도 등과 같은 용접공정 변수를 다양하게 변화시키면서 용착금속과 플럭스 소모량 변화를 이해하기 위하여 수행되었다. 그리고 망상 용접조직으로 제어설계된 420계 스테인레스강으로 일렉트로슬래그 클래딩된 시험편을 이용하여 기 보고된 연구결과와 비교분석하였다. 또한 새로운 420계 스테인레스강 용착금속내 화학성분 변화를 이해하기 위하여 수행되었다. 그리고 일렉트로슬래그 클래딩공정변수에 따른 용착금속의 화학성분이 alloying vector라는 지표로 설명할 수 있고 주로 구성성분이 플럭스와 상호작용 유무에 따라 예상결과가 많이 달라지는 것을 알 수 있었다.

2. 실험 방법

일렉트로슬래그 용접기의 본체는 기존 SAW용 용접기에 사용되는 1000A의 발전기를 갖는 Lincoln Weld사의 NA-5 모델을 이용하였으며, 스트립을 이용한 일렉트로슬래그 용접에 의한 클래딩 작업에 적절하도록 자체적으로 개조하여 제작하였다.

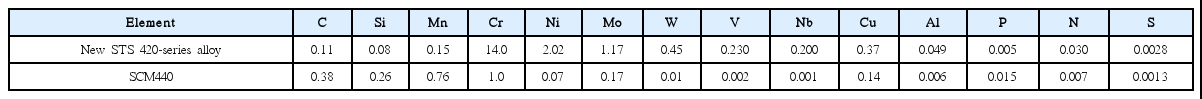

스트립 전극재는 용착금속 상태에서 망상 용접조직을 형성하는 420계 스테인레스강 스트립을 이용하였다. 실험에 사용된 모재는 연주롤에 사용되는 강종과 동일한 두께 ~35mm의 SCM440이며 합금성분은 스트립의 화학성분과 함께 Table 1에 나타내었다. 본 연구에서는 0.5mm의 두께와 60mm의 폭을 갖는 분말압연 공정에 의해 제조된 420계 스테인레스강 스트립을 이용하여 일렉트로슬래그 오버레이 용접조건을 도출하였다. 분말압연 스트립재의 미세조직은 Fig. 1과 같이 순철 및 페로크롬 등 합금철 분말등으로 구성되어 있고 약간의 기공이 있으나 스트립재의 외관상으로는 매우 깨끗한 표면을 갖는다.

The chemical compositions of SCM440 base metal and a new 420-series stainless steel strip electrode (60mm) (wt.%)

Optical micrographs showing the cross-sectional area(a) and rolling plane (b) of a new 420-series stainless steel strip obtained by powder rolling process

플럭스는 Soudo metal사의 제품으로 소결형 플럭스인 EST122 (6.96% SiO2, 24.85% Al2O3, 64.92% CaF2, 0.02% MgO, 2.21% Na2O, Others)을 대상으로 조사하였다. 본 연구에 사용된 플럭스는 Fig. 2에 보듯이 Joule 열에 의해 영향을 받는 조성영역으로 일렉트로슬래그 클래딩 공정으로 제조되는 용접변수의 거동에 많은 영향을 준다.

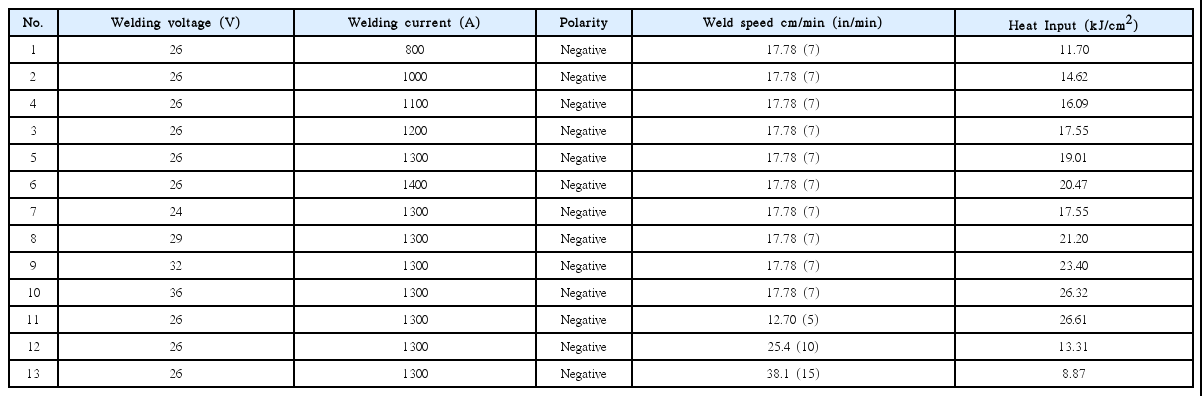

본 연구에 적용된 용접법은 용접효율이 매우 높고 희석율이 매우 적은 일렉트로슬래그 용접법을 이용하였다. 용접시공은 bead-on-plate형태로 수행되었으며 용접비드를 single bead 형상으로 용접을 수행하였다. 본 연구에서는 일렉트로슬래그 오버레이 용접의 최적 용접조건을 도출하기 위하여 전압, 전류, 용접속도 그리고 극성을 변화시키면서 용착금속의 폭과 두께변화, 용착량, 희석률 그리고 플럭스 소모량에 미치는 영향을 조사하였다. 각각의 용접조건은 Table 2와 같이 정리하여 나타내었다. 이러한 용접조건에 따른 용접비드 특성변화를 조사함으로써 최적 용접조건을 도출하고자 하였다. 특히 희석률은 그 정확도를 확보하기 위하여 모재의 기준선(최초 표면)으로부터 위 및 아래에 있는 용착금속의 면적률을 측정하여 도출되었다.

용착금속의 화학성분은 용접전압, 전류, 용접속도 그리고 극성등과 같은 여러가지 용접조건에 따라 제조된 클래딩재를 이용하였다. 각각의 클래딩재는 표면을 연마한 후에 발광분광분석기를 이용하여 용착금속의 합금원소 변화를 분석하였다.

3. 실험결과 및 고찰

3.1 420계 스테인레스강 스트립재의 용접특성

3.1.1 용접전류의 영향

본 실험에서는 용접전류의 크기에 따른 용착금속과 플럭스의 변화에 미치는 영향을 조사하기 위하여 800-1400A 범위에 걸쳐 용접작업을 수행하였다. 전류가 가장 낮은 800A에서 용접한 클래딩재의 표면이 가장 우수한 것으로 나타났다. 용접비드 표면의 산화정도는 전류가 1400A까지 증가함에 따라 점차 증가하는 것으로 나타난다.

Fig. 3은 용접전류의 크기에 따른 용착금속의 폭, 용입깊이, 용착률 그리고 플럭스 소모량의 변화를 측정한 결과를 도표로 나타낸 것이다. 용접비드의 폭은 전류의 크기가 증가함에 크게 증가하는 경향을 보이지만 용입의 정도는 약 1000A까지는 소량 감소하다가 1000A 이상에서는 거의 일정해지는 경향을 보인다. 또한 전류가 증가함에 따라 단위 길이당 용착금속의 양은 크게 증가하고 플럭스 소모량도 다소 증가하는 것으로 나타났다. 반면에 단위 용착금속량당 플럭스 소모율은 상당히 감소한다.

3.1.2 용접전압의 영향

본 연구에서는 망상 용접조직을 갖는 새로운 420계 스테인레스강을 분말압연된 스트립재로 일렉트로슬래그 클래딩 공법을 적용하여 용접전압에 따른 용착금속과 플럭스 소모량에 관련된 정보를 얻기 위하여 24-36V 범위에서 전압을 변화시키면서 수행하였다.

Fig. 4는 용접전압에 따른 용착금속의 폭, 용입깊이, 용착률 그리고 플럭스 소모량의 변화를 측정한 결과를 도표로 나타낸 것이다. 용접전압이 증가함에 따라 용접비드의 폭이 소량 증가하다가 점차 감소한다. 이 결과는 일반적인 잠호용접에 의한 용접전압에 따른 용접비드 폭의 변화와는 서로 상반되는 결과이다. 이 결과에 대한 이유는 현재 이해할 수 없다. 또한 용입의 최대깊이는 24V에서 0.52mm로 가장 작고 다른 전압에서는 대략 1-1.38mm로 상대적으로 큰 값을 갖는다. 또한 전압이 증가함에 따라 단위 길이당 용착금속의 양은 감소하고 플럭스 소모량은 증가하는 것으로 나타났다. 그리고 단위 용착금속량당 플럭스 소모율은 증가한다. 용접전압과 용입깊이와 관계는 다른 결과와는 달리 비례적인 관계를 갖지 않는다. 이 결과는 25mm 스트립재의 실험결과에서와 마찬가지로 주어진 조건하에서 용입이 최대가 되는 용접전압이 존재함을 의미한다.

Variations of characteristics of weld metal and flux as a function of welding voltage in electroslag cladding by using a 420-series stainless steel strip

일렉트로슬래그 클래딩재의 표면은 전압이 가장 낮은 26V에서 가장 우수한 것으로 나타났다. 용접비드 외관은 전압이 36V까지 증가함에 따라 표면산화의 정도가 점차 증가하는 것으로 나타났다. 이는 앞서 보고한 430 스테인레스강 스트립재의 결과와도 비슷한 경향이다1,2).

3.1.3 용접속도의 영향

용접속도에 따른 용착금속과 플럭스 소모량에 미치는 영향이 12.7cm/min (5in/min)에서 38.1cm/min (15in/min)까지 정량적으로 측정되었다. 용접속도가 다소 낮은 5~10ipm에서 건전한 표면상태와 비드 형상을 보여주고 있다. 그러나 38.1cm/min의 용접속도에서는 표면이 매우 거칠 뿐만 아니라 표면산화가 다소 발생하고 비드 형상도 매우 불규칙적으로 왜곡되어 있음을 관찰할 수 있다. 또한 38.1cm/min의 시편은 undercut이 발생하는 경향이 매우 뚜렷하였다.

용접속도에 따른 용착금속의 특성과 플럭스 소모량의 변화는 Fig. 5에 나타내었다. 용착금속의 폭은 용접속도가 증가함에 따라 감소하는 경향이 매우 뚜렷하게 나타나며 용입의 깊이는 용접속도가 증가함에 따라 크게 증가하는 경향을 보인다. 한편 단위 길이당 용착금속의 용착량은 용접속도가 증가함에 따라 크게 감소하며 플럭스 소모량도 함께 감소한다. 단위 용착금속당 플럭스 소모율은 매우 완만한 감소를 보이는 것으로 나타났다.

3.2 Heat Input 크기의 영향

용접조건에 따른 용착금속 및 플럭스 소모량의 변화는 각각의 용접조건 변수에 독립적으로 의존하는 것처럼 보인다. 그러나 이러한 변화는 heat input이라는 통합변수를 이용하여 용착금속과 플럭스의 특성변화를 어느 정도 일반화시킬 수 있었다. 이는 이미 430 스테인레스강 스트립재의 연구결과에서도 입증하였다1,2).

용착금속의 용착량과 플럭스 소모량은 Fig. 6에서 보여주는 바와 같이 heat input이 증가함에 따라 점차 증가하는 경향을 명백하게 보여준다. 이러한 경향은 열 영향부의 깊이에 미치는 영향에서도 비슷한 추이를 보이는 것으로 나타났다(Fig. 7). 상기와 같이 heat input이 증가함에 따라 용입과 희석률은 감소하는데 용착금속의 용착량과 플럭스 소모량 그리고 열영향부 깊이가 증가하는 이유는 Fig. 2에 나타낸 일렉트로슬래그용 전도성 플럭스의 특성과 관련이 있는 것으로 판단된다. 다시 말하면 전기에너지를 플럭스 저항열로 변환시켜 클래딩하는 공정이므로 플럭스 용해에 공급 heat input을 우선적으로 소모하는 일렉트로슬래그 클래딩 공정의 직접적으로 플럭스 저항열에 의해 영향을 받는 용착금속의 용착량과 플럭스 소모량 그리고 열영향부 깊이는 heat input에 비례하여 증가하는 것으로 판단된다.

Variations of characteristics of weld metal and flux as a function of heat input in electroslag cladding by using a 420-series stainless steel strip. (a) Flux & weld metal weight (b) Flux/weld metal ratio

Variations of characteristics of weld metal as a function of heat input in electroslag cladding by using a 420-series stainless steel strip. (a) Weld metal thickness and (b) Heat affected zone depth

반면에 용입 깊이와 희석률은 강종에 상관없이 heat input이 증가함에 따라 전반적으로 감소한다(Fig. 8). 이러한 경향은 점선으로 나타낸 430 STS강 스트립을 이용한 시험 결과1)도 함께 표시하였으며 재질에 따라 다만 투입 열원 의존성은 다르다. 한편 최대 용입 깊이의 변화도 heat input의 영향이 상대적으로 약하지만 거의 일정하거나 다소 감소한다. 그러나 희석률은 heat input에 다소 민감하게 의존하며 heat input이 증가함에 따라 크게 감소하는 경향을 보이는 것으로 나타났다. 이러한 용입 깊이와 희석률의 heat input과 역비례 관계는 선행 연구에서 자세히 설명하여 제시되었다1).

Variations of characteristics of weld metal as a function of heat input in electroslag cladding by using a new 420-series stainless steel strip. (a) Penetration depth (b) Dilution

420계 스테인레스강으로 일렉트로슬래그 육성용접한 경우에는 430 스테인레스강 스트립재의 거동과는 많은 차이를 보인다. 이러한 차이는 일단 스트립재의 물리적인 특성이 재질별 차이에 기인하는 것으로 추정할 수 있지만, 430 STS강의 전기전도도(60μΩ-cm)와 열전도도(26.1W/m·K)와 420계 스테인레스강의 전기전도도(55μΩ-cm)와 열전도도(24.91W/m·K)에 비해 차이가 작아서 희석률 변화의 원인으로 보기 어렵다.

물론 430 STS강은 냉간압연된 25mm 폭의 스트립이고 새로운 420계 STS강은 분말압연된 60mm 폭의 스트립이라는 외형적인 차이도 있다. Banovic 등의 연구결과20)인 melting power와 filler metal feed rate의 상관도에서 보면, 주어진 melting power에서 filler metal feed rate가 증가하면 희석률이 낮아지는 것으로 표현되어 있다. 따라서 420계 STS강 스트립은 앞서 시험한 것과 대비하여 보다 넓은 60mm폭인 관계로 filler metal feed rate를 증가시키는 효과가 있어서 희석률이 보다 낮은 것으로 추정된다.

3.3 용착금속의 화학성분에 미치는 용접조건의 영향

용착금속의 화학성분은 통상적인 관점에서 볼 때, 첫번째로 모재와 전극재의 화학성분에 직접적으로 의존할 것이다. 그리고 모재와 전극재의 성분이 고정되어 있는 경우에는 전극재와 모재가 얼마나 혼합되는가가 주 인자로 작용할 것이다. 즉 용착금속의 성분은 희석률에 의존하여 변화할 것으로 판단된다. Fig. 9는 희석률에 따른 용착금속의 합금성분의 변화는 물론이고 불순물 원소의 변화까지 총 14개 원소에 대한 성분변화를 측정한 결과이다. 또한 이 결과는 모재와 스트립의 원 상태의 합금성분과 측정된 희석률을 기준으로 하여 용착금속의 합금성분을 계산하였다.

Variations of the measured chemical compositions of deposited metals as a function of dilution in electroslag cladding by using a new 420-series stainless steel strip

단 CS는 스트립에서의 합금성분량, CM은 모재에서의 합금성분량, CW는 용착금속에서의 합금량 그리고 D는 모재에 대한 백분율의 희석률이다. 그 결과는 Fig. 10에 나타내었다. 그리고 식(1)에 의하면, 이론적인 희석에 의한 용착금속의 합금성분은 항상 모재와 스트립에 함유된 합금성분의 사이에 놓여져 있어야 함을 의미한다.

Comparisions of the measured and calculated chemical compositions of deposited metals in electroslag cladding by using a new 420-series stainless steel strip

C, Mo, V의 경우에는 비교적 계산치와 거의 일치하는 반면에 W, Ni, Si, P, N은 예측치에 비해 더 높은 값을 갖는 것으로 측정되었다. Cr, Mn, Cu, Nb, Al, S의 경우에는 예측치에 비하여 낮은 값을 갖는 것으로 측정되었다. 이러한 특성은 통상적으로 alloying vector라는 용어로 지칭되며 Cr, Mn, Cu, Nb, Al, S의 경우에는 “–” 부호를 갖고 W, Ni, Si, P, N의 경우에는 “+” 부호를 갖는다. 이러한 합금원소의 기준점 이동은 플럭스의 역할이나 용융시에 발생하는 화학반응에 의해 일어나는 것으로 판단된다.

이상의 결과에서 alloying vector가 희석률에 따른 변화여부에 무관하게 “-” 부호를 갖는 것은 용착중에 플럭스와 함께 슬래그로 제거되거나 방출가스 형태로 소실되기 때문으로 판단된다. 그 대표적인 합금원소로 Cr, Mn, Cu, Nb, Al 그리고 S는 산화물이나 반응가스 형태로 슬래그 형태나 부생가스로 소실되는 것으로 추정된다.

반면에 W, Ni, Si, P, N의 alloying vector가 “+” 부호를 갖는 것은 플럭스 성분의 일부가 용착금속 내부로 일부 혼입되기 때문으로 판단된다. 그리고 용착금속의 W 함량은 계산된 W 함량과는 매우 큰 차이를 보여준다. 이 결과는 플럭스의 기타 성분중에 함유된 WO3의 분해 또는 혼입에 의한 것으로 판단된다. 실제로 본 연구분야에서 플럭스를 변경한 시험결과에서 WO3첨가가 용착금속의 합금화에 연계된다는 것을 알 수 있었다21).

특히 Si, Al, S의 경우에는 희석률에 바탕으로 계산된 예측치와 실측치가 거의 경향이 없는 것으로 나타났다. 그리고 용착금속중의 Si, Al, S 함량의 경우에는 이론적인 값과 일치하지 않을 뿐만 아니라 일정량만큼 이동한 것도 아니다. 이 결과는 용착금속의 희석률에 따라 alloying vector의 크기가 달라짐을 의미한다. 그러나 Al과 S의 경우에는 “-” 부호를 갖으며 Si의 경우에는 “+” 부호를 갖는다. 이 경우에는 용착금속의 희석률에 의한 일정한 변화가 아닌 heat input 크기에 따른 플럭스의 상호작용이 다르기 때문에 나타나는 변화거동으로 추정된다.

4. 결 론

본 연구에서는 망상 용접조직을 얻을 수 있는 새로운 420계 스테인레스강 스트립을 이용하여 전압, 전류, 그리고 용접속도 등과 같은 여러가지 용접공정변수에 따라 일렉트로슬래그 오버레이 용접하여 용착금속과 플럭스의 특성에 미치는 영향을 조사한 결과 다음과 같은 결론을 얻을 수 있었다.

1) 800-1400A 범위에서 용접전류를 증가시키면 용착금속의 폭, 용입깊이, 용착량 그리고 플럭스 소모량은 증가하는 경향을 보였다. 특히 최대 용입값은 약 1000A까지는 다소 감소하다가 1000A 이상에서는 거의 일정해졌다.

2) 24-36V 범위에서 용접전압을 증가시키면 용착량은 감소하고 플럭스 소모량은 다소 증가하지만, 용착금속의 폭과 용입깊이는 약 30V 근처에서 최대치를 보였다.

3) 12.7cm/min (5in/min)에서 38.1cm/min (15in/min)까지 용접속도를 증가시키면 용착금속의 폭, 용착량, 플럭스 소모량은 감소하고 용입깊이는 증가하였다. 그리고 용접속도가 다소 낮은 7-10ipm에서 건전한 형상을 보여줬으나 15ipm의 용접속도에서는 표면산화가 다소 발생하고 비드 형상도 매우 비정상적으로 불규칙하였다.

4) 용착금속과 플럭스의 특성은 heat input이라는 통합변수를 이용하여 일반화시킬 수 있었다. 희석률은 heat input이 증가함에 따라 감소하는 특징을 보이고 HAZ부 깊이는 증가하였다.

5) 용착금속의 화학성분중 C, Mo, V의 경우에는 비교적 계산치와 거의 일치하는 반면에 W, Ni, Si, P, N은 예측치에 비해 더 높은 값을 갖는 것으로 측정되었다. Cr, Mn, Cu, Nb, Al, S의 경우에는 예측치에 비하여 낮은 값을 갖는 것으로 측정되었다.

Acknowledgments

본 연구는 산업통상자원부 과제지원으로 이루어졌으며, 이에 감사를 드립니다.