1. ņä£ ļĪĀ

ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼(vibration damping aluminum sheet)ļŖö ļæÉ ņןņØś ņĢīļŻ©ļ»ĖļŖä ĒīÉņ×¼ ņé¼ņØ┤ņŚÉ ņĀÉĒāäņä▒ ņĀæņ░®ņĀ£ (viscoelastic adhesive) ņĖĄņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ ņāīļō£ņ£äņ╣ś ĒśĢĒā£ņØś ĒīÉņ×¼ļĪ£ Noise, Vibration and Harshness (NVH)ļź╝ ņĀĆĻ░Éņŗ£ĒéżļŖö ĻĖ░ļŖźņØä ĒĢśļ®░, ļÅÖņŗ£ņŚÉ ļÅÖņØ╝ ļæÉĻ╗śņØĖ Ļ░Ģņ×¼ ļīĆļ╣ä Ļ▓Įļ¤ēĒÖö ĒÜ©Ļ│╝Ļ░Ć Ēü¼ļ»ĆļĪ£ ļīĆņē¼Ēī©ļäÉ(dash panel) ļ░Å ņ╣┤ņÜĖ(cowl) ņåīņ×¼ļĪ£ Ļ▓ĆĒåĀļÉśĻ│Ā ņ׳ļŗż

1). 1.5 GPaĻĖē ņØ┤ņāüņØś ņ┤łĻ│ĀĻ░ĢļÅäĻ░ĢņØĆ Ļ▓Įļ¤ēĒÖö ĒÜ©Ļ│╝ņÖĆ ĒĢ©Ļ╗ś ļé┤ĻĄ¼ņä▒ Ē¢źņāüņŚÉ Ēü░ ļČĆļČäņØä ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ņ£╝ļ»ĆļĪ£, ņ░©ļ¤ē ņé¼Ļ│Ā ņŗ£ ņÖĖļČĆņČ®Ļ▓®ņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ĒØĪņłśĒĢ┤ņĢ╝ ĒĢśļŖö ņČ®ļÅīļČĆ ņåīņ×¼ļĪ£ ļ¦ÄņØ┤ ņ▒äĒāØļÉ£ļŗż

2). ļö░ļØ╝ņä£ ņ×ÉļÅÖņ░©ņØś NVH ņĀĆĻ░É, ņ░©ņ▓┤ Ļ▓Įļ¤ēĒÖö ĻĘĖļ”¼Ļ│Ā ņČ®ļÅī ņĢłņĀäņä▒ņØä ļÅÖņŗ£ņŚÉ ļ¦īņĪ▒ĒĢśĻĖ░ ņ£äĒĢ┤ ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ ļČĆĒÆłĻ│╝ 1.5 GPaĻĖē ņ┤łĻ│ĀĻ░ĢļÅäĻ░Ģ ļČĆĒÆłņØś ņØ┤ņóģņåīņ×¼ ņĀæĒĢ®ņØś ĒĢäņÜöņä▒ ņóģņóģ ļīĆļæÉļÉ£ļŗż. ņĢīļŻ©ļ»ĖļŖäĻ│╝ Ļ░Ģņ×¼ļŖö ņÜ®ņ£Ąņś©ļÅä, ņĀäĻĖ░ņĀäļÅäļÅä, ņŚ┤ņĀäļÅäļÅä ļō▒ņØś ļ¼╝ņä▒ņØ┤ ņāüņØ┤ĒĢśņŚ¼ ņĀäĒåĄņĀüņØĖ ņÜ®ņ£ĄņÜ®ņĀæņØś ņĀüņÜ®ņØ┤ ņ¢┤ļĀĄļŗż. ļśÉĒĢ£ ņĢīļŻ©ļ»ĖļŖäĻ│╝ Ļ░Ģņ×¼ ņØ┤ņóģņåīņ×¼ņØś ņÜ®ņ£ĄņÜ®ņĀæņØĆ ņĘ©ņä▒ņØ┤ Ļ░ĢĒĢ£ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝(intermetallic compound (IMC))ņØä ĒśĢņä▒ĒĢśļ»ĆļĪ£ ņĀæĒĢ®ļČĆņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØ┤ ļé«ņĢäņ¦ĆļŖö ļ¼ĖņĀ£Ļ░Ć ļ░£ņāØĒĢ£ļŗż

3). ļŹöņÜ▒ņØ┤, ņĀ£ņ¦äĒīÉņ×¼ļź╝ ĻĄ¼ņä▒ĒĢśļŖö ņĀÉĒāäņä▒ ņłśņ¦ĆļŖö ņĢīļŻ©ļ»ĖļŖäņØ┤ļéś Ļ░Ģņ×¼ņŚÉ ļ╣äĒĢ┤ ļ¦żņÜ░ ļé«ņØĆ ņś©ļÅäņŚÉņä£ ņŚ┤ļČäĒĢ┤ ļÉśļŖö ĒŖ╣ņä▒ņØä Ļ░Ćņ¦Ćļ»ĆļĪ£ ĻĖłņåŹĻ│╝ņØś ņÜ®ņ£ĄņÜ®ņĀæņØ┤ ļČłĻ░ĆĒĢśļŗż. ļö░ļØ╝ņä£, ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ Ļ░Ģņ×¼ņØś ņØ┤ņóģņåīņ×¼ ņĀæĒĢ®ņØĆ ĻĖ░Ļ│äņĀü ņ▓┤Ļ▓░Ļ│╝ ņĀæņ░®ņĀ£ ņĀæĒĢ® ļō▒ņØś ļ╣äņÜ®ņ£Ą ņĀæĒĢ®ĻĖ░ļ▓ĢņØ┤ Ļ│ĀļĀżļÉ£ļŗż.

ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ 590 MPaĻĖē Ļ░Ģņ×¼, CFRP, ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ļō▒ņØś ņØ┤ņóģņåīņ×¼ ņĪ░ĒĢ®ņØś Ļ▓ĮņÜ░ ņØ┤ļ»Ė Ļ░ü ņåīņ×¼ ņĪ░ĒĢ®ļ│äļĪ£ self-piercing rivet(SPR) ņĀæĒĢ® ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉÉņŚłļŗż

4). ņåīņ×¼ ļ░░ņ╣śļéś SPR ņĀæĒĢ® Ļ│ĄņĀĢ ņĄ£ņĀüĒÖöļź╝ ĒåĄĒĢ┤ ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ 590 MPaĻĖē Ļ░Ģņ×¼ ņØ┤ņóģņåīņ×¼ ņĀæĒĢ®ļČĆ ņØĖņןņĀäļŗ©ĒĢśņżæņØĆ 3.6 kN, ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ CFRP ņØ┤ņóģņåīņ×¼ ņĀæĒĢ®ļČĆ ņØĖņןņĀäļŗ©ĒĢśņżæņØĆ 2.3 kN, ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ Al5052-H32 ņĀæĒĢ®ļČĆ ņØĖņןņĀäļŗ©ĒĢśņżæņØĆ 3.3 kN ņłśņżĆņ×äņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĒĢśņ¦Ćļ¦ī, ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ 1 GPa ņØ┤ņāüņØś ņ┤łĻ│ĀĻ░ĢļÅäĻ░ĢņØś Ļ▓ĮņÜ░ SPR ļŗ©ļÅģ ņĀæĒĢ®ņØ┤ ļČłĻ░ĆĒĢśļ»ĆļĪ£ ļŗżņ¢æĒĢ£ ĻĖ░Ļ│äņĀü ņ▓┤Ļ▓░ Ļ│Ąļ▓ĢņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ĒĢäņÜöĒĢśļŗż.

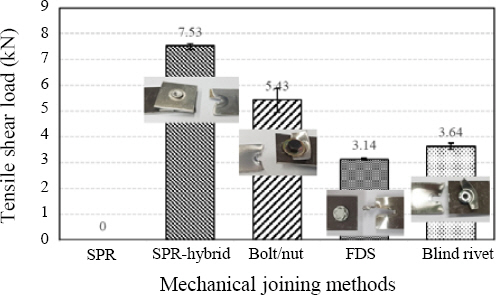

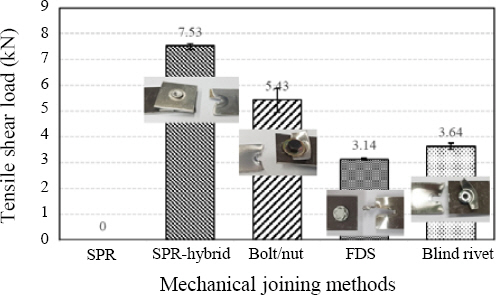

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ 1.5 GPa HPF Ļ░Ģņ×¼ ņØ┤ņóģņåīņ×¼ ņĀæĒĢ®ņØä ņ£äĒĢśņŚ¼ SPR

5), SPR hybrid, flow drill screw(FDS)

6), bolt/nut

7), blind rivet 5ņóģņØś ĻĖ░Ļ│äņĀü ņ▓┤Ļ▓░ Ļ│Ąļ▓ĢņØś ņĀæĒĢ® ĒÆłņ¦łņØä ļ╣äĻĄÉĒĢśņŚ¼ ņĄ£ņĀü Ļ│Ąļ▓ĢņØä ņĀ£ņĢłĒĢśĻ│Āņ×É ĒĢ£ļŗż. ņŚ¼ĻĖ░ņä£ SPR hybrid ņĀæĒĢ®ņØĆ ĒĢ┤ļŗ╣ ņåīņ×¼ ņĪ░ĒĢ®ņŚÉ ļīĆĒĢ┤ ņ£äņŚÉņä£ ņ¢ĖĻĖēĒĢ£ Ļ▓āĻ│╝ Ļ░ÖņØ┤ SPR ļŗ©ļÅģ ņĀæĒĢ®ņØ┤ ļČłĻ░ĆĒĢśļ»ĆļĪ£ ņāüĒīÉņŚÉ ĒÖĆ Ļ░ĆĻ│ĄņØä ĒĢśĻ│Ā ļŹ¦ļīÉĒīÉņØä ņĀüņÜ®ĒĢśņŚ¼ SPR ņä▒ĒśĢņ▓┤Ļ▓░ņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆļÅäļĪØ ĒĢśļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. FDS ņŚŁņŗ£ ļŗ©ļÅģ ņĀæĒĢ®ņØ┤ ļČłĻ░ĆĒĢśņŚ¼ ņāüĒīÉņŚÉ ĒÖĆ Ļ░ĆĻ│ĄņØ┤ ĒĢäņÜöĒĢśļŗż. ļö░ļØ╝ņä£ SPR hybridņÖĆ FDS ņĀæĒĢ®ņØĆ ņāüĒīÉ ĒÖĆ Ļ░ĆĻ│ĄņØä ĒĢäņÜöĒĢśļ®░ bolt/nutņÖĆ blind rivet ņĀæĒĢ®ņØĆ ņāüĒĢśĒīÉ ļ¬©ļæÉņŚÉ ĒÖĆ Ļ░ĆĻ│ĄņØ┤ ĒĢäņÜöĒĢśļŗż. ņ”ē, ņāüĒīÉņŚÉļ¦ī ĒÖĆņØ┤ ĒĢäņÜöĒĢ£ Ļ▓ĮņÜ░ ĒÖĆ Ļ░ä ņĀĢļĀ¼ņØ┤ ĒĢäņÜö ņŚåņ¦Ćļ¦ī ņāüĒĢśĒīÉ ļ¬©ļæÉ ĒÖĆ Ļ░ĆĻ│ĄņØä ĒĢ£ Ļ▓ĮņÜ░ ļæÉ ĒÖĆĻ░ä ņĀĢļĀ¼ņØ┤ ĒĢäņÜöĒĢśņŚ¼ Ļ│ĄņĀĢ ņ×ÉļÅÖĒÖöĻ░Ć ļŹö ņ¢┤ļĀżņÜ┤ ļŗ©ņĀÉņØ┤ ņĪ┤ņ×¼ĒĢ£ļŗż.

2. ņŗżĒŚśņןņ╣ś ļ░Å ļ░®ļ▓Ģ

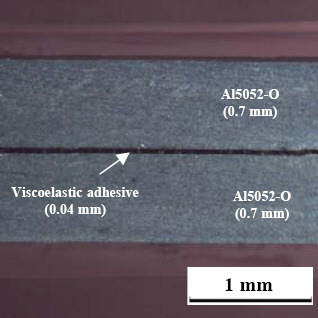

ļ│Ė ņŚ░ĻĄ¼ņŚÉ ņé¼ņÜ®ļÉ£ ņåīņ×¼ļŖö ļæÉĻ╗ś 1.44 mm ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ ļæÉĻ╗ś 1.6 mm 1.5 GPa HPF Ļ░ĢĒīÉ(SABC1470) ņØ┤ļŗż. ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ļŖö

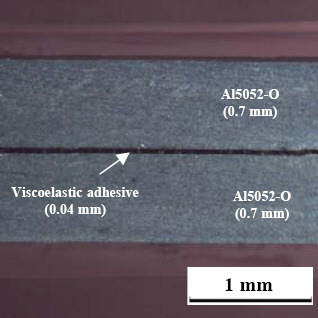

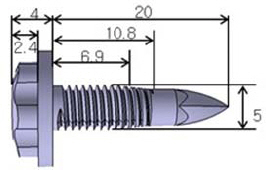

Fig. 1ņØś ļŗ©ļ®┤ ņé¼ņ¦äĻ│╝ Ļ░ÖņØ┤ 0.7 mm ļæÉĻ╗śņØś Al5052-O ļæÉ ņןņØ┤ 0.04 mm ļæÉĻ╗śņØś ņĀÉĒāäņä▒ ņĀæņ░®ņĀ£ņŚÉ ņØśĒĢ┤ ņĀæņ░®ļÉ£ ņāīļō£ņ£äņ╣ś ĒśĢĒā£ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦äļŗż. Ļ░ü ņåīņ×¼ņØś ļæÉĻ╗śņÖĆ Ļ░ĢļÅäļŖö

Table 1ņŚÉ ņĀ£ņŗ£ĒĢśņśĆņ£╝ļ®░ ļ¬©ņ×¼ņØĖņןĻ░ĢļÅäļŖö ASTM E8M ĻĘ£Ļ▓®ņ£╝ļĪ£ ņĖĪņĀĢĒĢśņśĆļŗż.

Fig.┬Ā1

Cross section of vibration damping al alloy

Table┬Ā1

The mechanical properties (UTS & YS) and thickness of the materials

|

Sheet material |

Ultimate tensile strength (MPa) |

Yelid strength (MPa) |

Thickness (mm) |

|

SABC1470 |

1540 |

1164 |

1.6 |

|

Vibration damping Al |

197 |

93 |

1.44 |

|

Al5052-H32 |

228 |

193 |

2.0 |

ļ│Ė ņŚ░ĻĄ¼ņŚÉļŖö SPRĻ│╝ SPR hybridļź╝ ņżæņŗ¼ņ£╝ļĪ£ ņØ┤ņóģņåīņ×¼ ņĀæĒĢ®ĒÅēĻ░Ćļź╝ ņ¦äĒ¢ēĒĢśņśĆĻ│Ā FDS, bolt/nut, blind rivet 3 ņóģņØś Ļ│Ąļ▓ĢĻ│╝ ļ╣äĻĄÉĒĢśņśĆļŗż.

SPRĻ│╝ SPR hybrid ņĀæĒĢ®ņŚÉ ņé¼ņÜ®ļÉ£ ņןļ╣äļŖö B├¢LL- HOFF ņé¼ņØś ņ£ĀņĢĢņŗØ Rivset Gen 2 ļ¬©ļŹĖļĪ£ ņĄ£ļīĆ 78 kNņØś Ļ░ĆņĢĢņØ┤ Ļ░ĆļŖźĒĢśļŗż. SPR ļ”¼ļ▓│ņØĆ

Fig. 2ņÖĆ Ļ░ÖņØ┤ ĒŚżļō£(head) ņ¦üĻ▓ĮņØ┤ 7.8 mm, ņā╣Ēü¼(shank) ņ¦üĻ▓ĮņØ┤ 5.3 mmļĪ£ ļ│┤ļĪĀĻ░Ģ(boron steel) ņ×¼ņ¦łļĪ£ Almac ņĮöĒīģļÉśņ¢┤ 480┬▒30 Hv Ļ▓ĮļÅäļź╝ Ļ░Ćņ¦äļŗż. SPR ļ”¼ļ▓│ņØś ĻĖĖņØ┤ LņØĆ SPR ļŗ©ļÅģ ņĀæĒĢ®ņØś Ļ▓ĮņÜ░ 5 mm, SPR hybridņØś Ļ▓ĮņÜ░ 7.5 mm ņØ┤ļŗż. SPR ļŗżņØ┤ļŖö ļ░öļŗźļ®┤ņØś ĒśĢĒā£ņŚÉ ļö░ļØ╝ Flat (type-A), Cone (type-B), Dimple (type-C) 3ņóģņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░ ņ×ÉņäĖĒĢ£ ņ╣śņłśļŖö

Fig. 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Fig.┬Ā2

Geometric dimensions of the SPR rivet used in this study. The rivet length, L is chosen depending on total thickness of materials to be joined

Fig.┬Ā3

Geometric details of the die types used in SPR process

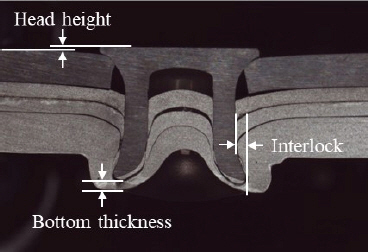

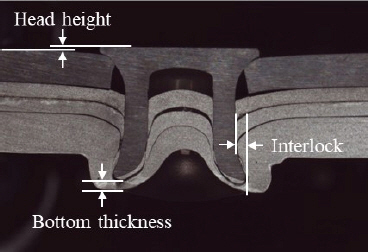

SPR ļśÉļŖö SPR hybrid ņĀæĒĢ® ļŗ©ļ®┤ņØś ņŻ╝ņÜö ņĖĪņĀĢ ņØĖņ×ÉļŖö

Fig. 4ņÖĆ Ļ░ÖņØ┤ head height, interlock, bottom thick- nessņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ head heightļŖö 0 ┬▒ 0.05 mmņØś ņĪ░Ļ▒┤ņØä ļ¦īņĪ▒ĒĢśļÅäļĪØ SPR ņĀæĒĢ® ņןļ╣äņØś Ļ░ĆņĢĢļĀź (punch force or setting force)ņØä ņäżņĀĢĒĢśņśĆļŗż.

Fig.┬Ā4

Definition of geometrical indexes of the self- piercing riveted joint

ĻĘĖ ņÖĖ FDS, bolt/nut, blind rivet ņĀæĒĢ® Ļ│Ąļ▓ĢņØś ņŻ╝ņÜö Ļ│ĄņĀĢ ļ│ĆņłśļŖö

Table 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

ņØ┤ņóģņåīņ×¼ ņĀæĒĢ®ļČĆ ņØĖņןņĀäļŗ© ņŗ£ĒŚśņØĆ AG-300kNX ļ¦īļŖźņ×¼ļŻīņŗ£ĒŚśĻĖ░ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ļ░ü ņĪ░Ļ▒┤ļ│äļĪ£ 3ĒÜī ļ░śļ│Ą ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░, ņØĖņןņåŹļÅäļŖö 5 mm/minļĪ£ ņäżņĀĢĒĢśņśĆļŗż. ņØ┤ņóģņåīņ×¼ ņĀæĒĢ®ļČĆ ņĀäļŗ©ņØĖņן ņŗ£ĒÄĖņØĆ

Fig. 5ņÖĆ Ļ░ÖņØ┤ KS B ISO 14273 ĻĘ£Ļ▓®ņ£╝ļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż.

Fig.┬Ā5

The dimensions of the test sample used for the tensile-shear test (KS B ISO 14273)

3. ņŗżĒŚśĻ▓░Ļ│╝ ļ░Å ĒåĀņØś

3.1 SPR ņĀæĒĢ® ĒÅēĻ░Ć

1.44 mm ļæÉĻ╗ś ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ 1.6 mm ļæÉĻ╗ś 1.5 GPa HPF Ļ░Ģņ×¼ņØś ņØ┤ņóģņåīņ×¼ņŚÉ ļīĆĒĢ£ SPR ņĀæĒĢ®ņØś Ļ▓ĮņÜ░

Fig. 6ņØś Ļ▓░Ļ│╝ņÖĆ Ļ░ÖņØ┤ ņĀæĒĢ®ņØ┤ ļČłĻ░ĆĒĢśņśĆļŗż.

Fig. 6ņØĆ ņåīņ×¼ņØś ņāüĒĢś ļ░░ņ╣śņÖĆ SPR ļ”¼ļ▓│ 2ņóģ(C-type & HD2-tpye)ņŚÉ ļīĆĒĢ┤ ĒÅēĻ░ĆĒĢ£ Ļ▓░Ļ│╝ņØ┤ļ®░ ĒÅēĒśĢĒĢ£ ļ░öļŗźļ®┤ņØś SPR ļŗżņØ┤(die)Ļ░Ć Ļ│ĄĒåĄņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśņŚłļŗż. (ļ”¼ļ▓│ ļ░Å ļŗżņØ┤ņØś ņ×ÉņäĖĒĢ£ ņĀĢļ│┤ļŖö

Fig. 2,

3 ņ░ĖņĪ░) ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼Ļ░Ć ņāüĒīÉņŚÉ ņ£äņ╣śĒĢśĻ│Ā HPF Ļ░Ģņ×¼Ļ░Ć ĒĢśĒīÉņŚÉ ņ£äņ╣śĒĢĀ Ļ▓ĮņÜ░ ļ”¼ļ▓│ ņóģļźśņŚÉ Ļ┤ĆĻ│äņŚåņØ┤ ĒĢśĒīÉ ĒīīņåÉ ļČłļ¤ēņØ┤ ļ░£ņāØĒĢ£ļŗż. ņØ┤ļŖö ĒĢśĒīÉ HPF Ļ░Ģņ×¼ņØś ņä▒ĒśĢņä▒ņØ┤ ļČĆņĪ▒ĒĢśņŚ¼ SPR ļ”¼ļ▓│Ļ│╝ ņä▒ĒśĢņ▓┤Ļ▓░ņØä ņØ┤ļŻ©ņ¦Ć ļ¬╗ĒĢśĻ│Ā ĒīīņåÉļÉśņ¢┤ ļ░£ņāØĒĢ£ļŗż. HPF Ļ░Ģņ×¼Ļ░Ć ņāüĒīÉņŚÉ ņ£äņ╣śĒĢ£ Ļ▓ĮņÜ░, SPR ļ”¼ļ▓│ņØ┤ ņāüĒīÉņØä Ļ┤ĆĒåĄĒĢśņ¦Ć ļ¬╗ĒĢśĻ│Ā ļ”¼ļ▓│ ņóīĻĄ┤ņØ┤ ļ░£ņāØĒĢśļ»ĆļĪ£ ĒĢśĒīÉ ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ ņä▒ĒśĢņĀ£Ļ▓░ņØä ņØ┤ļŻ░ ņłś ņŚåļŗż. C-typeņŚÉ ļ╣äĒĢ┤ Ļ│ĀĻ░ĢļÅä ņåīņ×¼ ņĀæĒĢ®ņÜ®ņ£╝ļĪ£ Ļ░£ļ░£ļÉ£ HD2-type ļ”¼ļ▓│ņØä ņé¼ņÜ®ĒĢ£ Ļ▓ĮņÜ░ ņŚŁņŗ£ ņāüĒīÉ HPF Ļ░Ģņ×¼ļź╝ Ļ┤ĆĒåĄĒĢśņ¦Ć ļ¬╗ĒĢśĻ│Ā ļ”¼ļ▓│ ņóīĻĄ┤ ļČłļ¤ēņØ┤ ļ░£ņāØĒĢśņśĆļŗż. ļö░ļØ╝ņä£, ņØ┤ ļæÉ ņåīņ×¼ ņĪ░ĒĢ®ņØś Ļ▓ĮņÜ░ SPR ļŗ©ļÅģ ņĀæĒĢ®ņØ┤ ļČłĻ░ĆĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā6

Cross section of SPR Joint (a) Vibration-damping Al 1.44 mm (top)- SABC1470 1.6mm (bottom) and (b) SABC1470 1.6mm (top) -Vibration-damping Al 1.44 mm (bottom). A-type SPR die and 5 mm SPR rivet length

3.2 SPR-hybrid ņĀæĒĢ® ĒÅēĻ░Ć

ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ 1.5 GPa HPF Ļ░Ģņ×¼ņŚÉ ļīĆĒĢ£ SPR ļŗ©ļÅģ ņĀæĒĢ®ņØ┤ ļČłĻ░ĆĒĢśļ»ĆļĪ£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö

Fig. 7ņÖĆ Ļ░ÖņØ┤ SPR hybrid ņĀæĒĢ® Ļ│Ąļ▓ĢņØä ĒÅēĻ░ĆĒĢśņśĆļŗż. SPR hybrid ņĀæĒĢ®ņØĆ ņāüĒīÉņŚÉ ĒÖĆņØä Ļ░ĆĻ│ĄĒĢśĻ│Ā ļŹ¦ļīÉĒīÉ(additional plate)ņØä ņĀüņÜ®ĒĢśņŚ¼ SPRņØĆ ĒĢśĒīÉņØä ļܽĻ│Ā ļŹ¦ļīÉĒīÉĻ│╝ ņä▒ĒśĢņ▓┤Ļ▓░ņØä ņØ┤ļŻ¼ļŗż. ņ”ē,

Fig. 7(b)ņÖĆ Ļ░ÖņØ┤ ņāüĒīÉ 1.5 GPa HPF Ļ░Ģņ×¼ņŚÉ ņ¦üĻ▓Į 6 mm ĒÖĆņØä Ļ░ĆĻ│ĄĒĢśņŚ¼ ņ¦üĻ▓ĮņØ┤ 5.3 mmņØĖ SPR ņā╣Ēü¼(shank)Ļ░Ć ņéĮņ×ģļÉĀ ņłś ņ׳ļÅäļĪØ ĒĢśņŚ¼

Fig. 6ņŚÉņä£ Ļ┤Ćņ░░ļÉ£ ļ”¼ļ▓│ ņóīĻĄ┤ ļ░£ņāØņØä ļ¦ēļŖöļŗż. ĻĘĖļ”¼Ļ│Ā ļŹ¦ļīÉĒīÉņØĆ ņä▒ĒśĢņä▒ņØ┤ ņóŗņØĆ 2 mm ļæÉĻ╗śņØś Al5052-H32 ņåīņ×¼ļź╝ ņäĀĒāØĒĢśņŚ¼ SPRĻ│╝ ņä▒ĒśĢņ▓┤Ļ▓░ņØ┤ ņל ņØ┤ļŻ©ņ¢┤ņ¦ĆļÅäļĪØ ĒĢśņśĆļŗż.

Fig.┬Ā7

Schematic illustrations of (a) SPR and (b) SPR hybrid processes

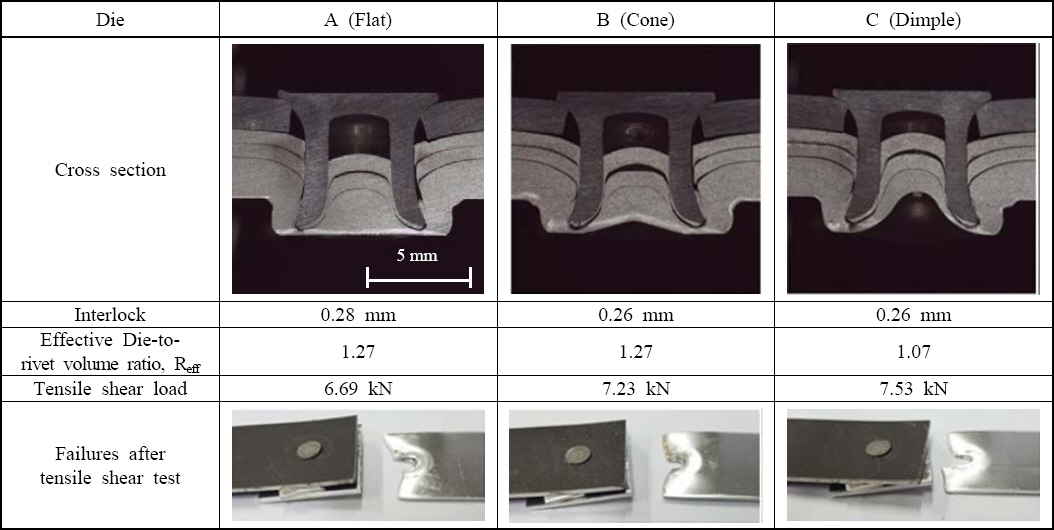

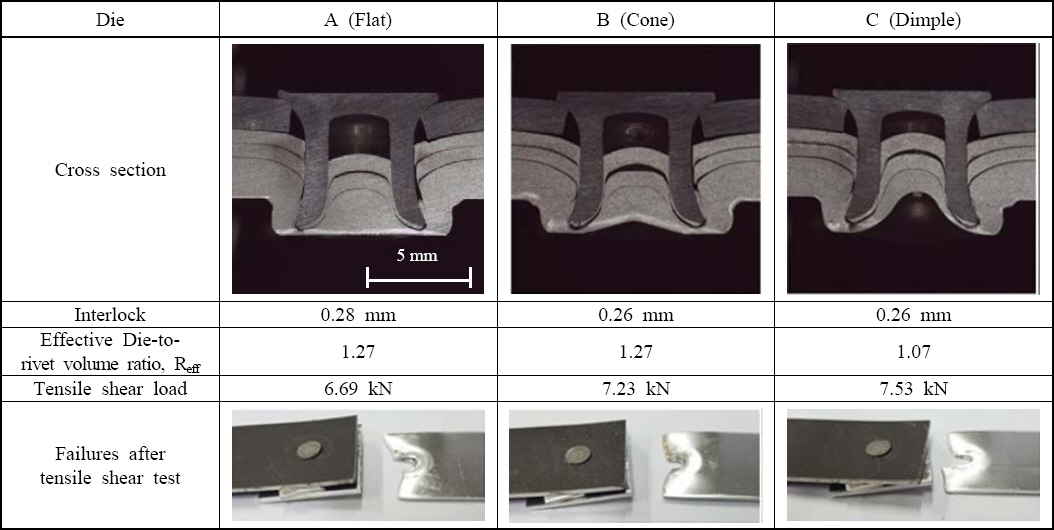

1.6 mm ļæÉĻ╗ś 1.5 GPa HPF Ļ░Ģņ×¼ņÖĆ 1.44 mm ļæÉĻ╗ś ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņØś ņØ┤ņóģņåīņ×¼ņŚÉ ļīĆĒĢ£ SPR hybrid ņĀæĒĢ®ņØś SPR ļŗżņØ┤ ņóģļźś(A, B, C type)ņŚÉ ļö░ļźĖ Ļ▓░Ļ│╝ļź╝

Fig. 8ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. SPR ļŗ©ļÅģ ņĀæĒĢ®ņØ┤ ļČłĻ░ĆĒ¢łļŹś ĒĢ┤ļŗ╣ ņåīņ×¼ ņĪ░ĒĢ®ņŚÉ ļīĆĒĢ┤ SPR hybrid ņĀæĒĢ®ņØ┤ Ļ░ĆļŖźĒĢ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. SPR hybrid ņĀæĒĢ®ļČĆ ļŗ©ļ®┤ņØĆ SPR ļŗżņØ┤ ņóģļźśņÖĆ Ļ┤ĆĻ│äņŚåņØ┤ SPR ļ”¼ļ▓│ ĒŚżļō£ņÖĆ ņāüĒīÉ ņé¼ņØ┤ņØś Ļ░ŁņØ┤ ļ░£ņāØĒĢ£ļŗż. ņØ┤ļŖö ņāüĒīÉ ĒÖĆ Ļ░ĆĻ│ĄļČĆĻ░Ć SPR ņä▒ĒśĢ ņ▓┤Ļ▓░ Ļ│╝ņĀĢņŚÉņä£ ļ│ĆĒśĢĒĢśņŚ¼ Ļ░ŁņØä ĒśĢņä▒ĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ░ŁņØĆ ņłśļČä ņ╣©Ēł¼ļĪ£ ņØĖĒĢ£ ļČĆņŗØ ņ£äĒŚśņØś ņ”ØĻ░Ćļź╝ ņĢ╝ĻĖ░ĒĢśļ»ĆļĪ£ ļ░Ćļ┤ēņĀ£ļéś ļ░®ņłśļÅäļŻīļź╝ ņĀüņÜ®ĒĢśņŚ¼ ļČĆņŗØ ņśłļ░®ņØ┤ ĒĢäņÜöĒĢśļŗż. ņĀæĒĢ®ļČĆ ņØĖņןņĀäļŗ©ĒĢśņżæņØĆ A, B, C type ļŗżņØ┤ņŚÉ ļīĆĒĢ┤ Ļ░üĻ░ü 6.69, 7.23, 7.53 kNņ£╝ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. SPR ņĀæĒĢ®ļĀźņŚÉ Ļ░Ćņן Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņØĖņ×ÉņØĖ interlockņØĆ Ļ░ü ļŗżņØ┤ļ│äļĪ£ 0.26~0.28 mm ņĀĢļÅäļĪ£ ņśżņ░©ļ▓öņ£ä ļé┤ņŚÉņä£ ņ£Āņé¼ņłśņżĆņØ┤ļŗż. ĻĘĖļ”¼Ļ│Ā ļ¬©ļōĀ Ļ▓ĮņÜ░ņØś Ēīīļŗ©ļ¬©ļō£ļŖö ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņØś net-tension ļ¬©ņ×¼Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśļ»ĆļĪ£ interlockņØĆ ļŗżņØ┤ļ│ä ņĀæĒĢ®ļĀź ņ░©ņØ┤ņØś ņøÉņØĖņØ┤ ņĢäļŗī Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĒĢ£ĒÄĖ, SPR ņĀæĒĢ®ļČĆņØś ņ▓┤Ļ▓░ļĀźņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ļśÉ ļŗżļźĖ ņżæņÜö ņØĖņ×ÉļŖö ļ”¼ļ▓│Ļ│╝ ļŗżņØ┤ņØś ļČĆĒö╝ļ╣äņ£©ņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī SPR hybrid ņĀæĒĢ® Ļ│ĄņĀĢņØĆ ļ”¼ļ▓│Ļ│╝ ļŗżņØ┤ņØś ļŗ©ņł£ ļČĆĒö╝ļ╣äņ£© ņĀĢņØśĻ░Ć ņĀüĒĢ®ĒĢśņ¦Ć ņĢŖņ£╝ļ»ĆļĪ£ ņĀæĒĢ®ļČĆņØś effective die-to-rivet volume ratio, R

effļŖö ņĢäļל ņŗØĻ│╝ Ļ░ÖņØ┤ ļŗżņØ┤ ļČĆĒö╝ņÖĆ ņāüĒīÉ ĒÖĆ ļČĆĒö╝ņØś ĒĢ®Ļ│╝ ļ”¼ļ▓│ ļČĆĒö╝ņØś ļ╣äņ£©ļĪ£ ņĀĢņØśĒĢ£ļŗż. A, B, C type ļŗżņØ┤ņŚÉ ļīĆĒĢ┤ R

effļŖö Ļ░üĻ░ü 1.27, 1.27, 1.07ņØ┤ļŗż. ņ”ē, C type ļŗżņØ┤ņØś Ļ▓ĮņÜ░ SPR hybrid ņĀæĒĢ®ļČĆņØś ļ╣łĻ│ĄĻ░äņØ┤ Ļ░Ćņן ņ×æņ£╝ļ»ĆļĪ£ SPR ņä▒ĒśĢņ▓┤Ļ▓░ņØ┤ Ļ░Ćņן Ļ▓¼Ļ│ĀĒĢ£ Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż.

Fig.┬Ā8

Cross sections, interlocks, effective die-to-rivet volume ratio, tensile shear loads and failures after tensile shear test for SPR hybrid joints with respect to die type for SABC1470 1.6mm (top) -Vibration- damping Al 1.44 mm (bottom)

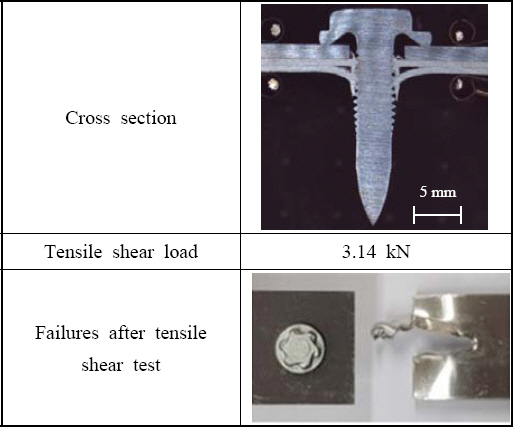

3.3 FDS ņĀæĒĢ® ĒÅēĻ░Ć

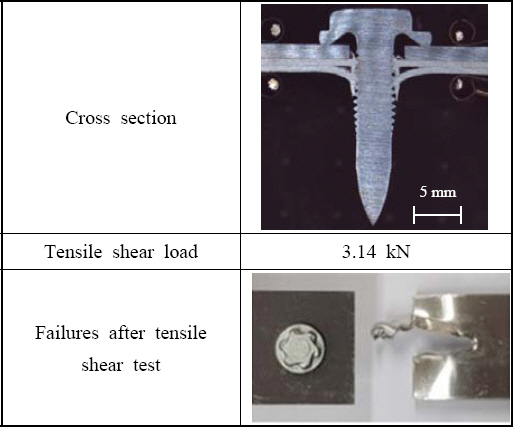

FDS fastenerļŖö ļæÉĻ╗ś 1.6 mm ļæÉĻ╗śņØś 1.5 GPa HPF Ļ░Ģņ×¼ļź╝ Ļ┤ĆĒåĄĒĢśņ¦Ć ļ¬╗ĒĢśļ»ĆļĪ£ ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ 1.5 GPa HPF Ļ░Ģņ×¼ņØś ņØ┤ņóģņåīņ×¼ ņĀæĒĢ®ņØä ņ£äĒĢ┤ ņĢ×ņäĀ SPR hybrid ņĀæĒĢ®Ļ│╝ Ļ░ÖņØ┤ 1.5 GPa HPF Ļ░Ģņ×¼ņŚÉ ĒÖĆ Ļ░ĆĻ│ĄņØ┤ ĒĢäņÜöĒĢśļŗż. ņ”ē, ņāüĒīÉ HPF Ļ░Ģņ×¼ņŚÉ ņ¦üĻ▓Į 6.5 mm ĒÖĆņØä Ļ░ĆĻ│ĄĒĢśņŚ¼ 5 mm ņ¦üĻ▓ĮņØś FDS fastenerĻ░Ć ņéĮņ×ģļÉĀ ņłś ņ׳ļÅäļĪØ ĒĢśņśĆļŗż. ļö░ļØ╝ņä£ FDS fastenerļŖö ĒĢśĒīÉ ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ ļéśņé¼ņé░ ĒśĢņä▒ņØä ĒåĄĒĢ£ ņ▓┤Ļ▓░ņØä ņØ┤ļŻ¼ļŗż. FDS ņĀæĒĢ® Ļ│ĄņĀĢņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņ┤Ø 6ļŗ©Ļ│äļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦äļŗż

8). ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö flow drilling, thread forming, ĻĘĖļ”¼Ļ│Ā tightening ņäĖ Ļ░Ćņ¦Ć Ļ│╝ņĀĢņØś ņŻ╝ņÜö Ļ│ĄņĀĢ ļ│ĆņłśņØĖ speed, downforce, feed rate, torque Ļ│ĄņĀĢ ņĄ£ņĀüĒÖö Ļ│╝ņĀĢņØä Ļ▒░ņ│É

Table 3ņØś ņĪ░Ļ▒┤ņØä ļÅäņČ£ĒĢśņśĆļŗż. ĻĘĖ ņĀæĒĢ® Ļ▓░Ļ│╝ļŖö

Fig. 9ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. FDS ņĀæĒĢ®ļČĆ ņØĖņןņĀäļŗ©ĒĢśņżæņØĆ 3.14 kNņ£╝ļĪ£ ĒĢśĒīÉ ņĀ£ņ¦äĒīÉņ×¼ ļ¬©ņ×¼ Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśņśĆļŗż. FDS ņĀæĒĢ®ļČĆņØś ĒÆłņ¦ł ņØĖņ×ÉļŖö ņ┤Ø ļäż Ļ░Ćņ¦ĆļĪ£ fastener ļ©Ėļ”¼ļČĆņÖĆ ņāüĒīÉ Ēæ£ļ®┤ņØś ņĀæņ┤ē, ļéśņé¼ņä▒ĒśĢ Ļ│╝ņĀĢņŚÉņä£ ĒśĢņä▒ļÉ£ ņāü┬ĘĒĢśĒīÉ ņé¼ņØ┤ņØś Ļ░äĻĘ╣, ļéśņé¼ņä▒ĒśĢņāüĒā£, ļéśņé¼ņä▒ĒśĢ Ļ│╝ņĀĢņŚÉņä£ ĒśĢņä▒ļÉ£ ļ▓īņ¢┤ņ¦Éņ£╝ļĪ£ ĒÅēĻ░ĆĒĢ£ļŗż. FDS ņĀæĒĢ®ņŚÉņä£ ņ▓┤Ļ▓░ļĀźņØĆ ņŻ╝ļĪ£ ĒĢśĒīÉņØś ļéśņé¼ņä▒ĒśĢĒŖ╣ņä▒Ļ│╝ ļéśņé¼ņÖĆ fastenerņØś Ļ▓░ĒĢ® Ļ░ĢļÅäņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉ£ļŗż

9).

Fig. 9ņØś FDS ņĀæĒĢ®ļŗ©ļ®┤ņØä ļ│┤ļ®┤ ĒĢśĒīÉ Al ņĀ£ņ¦äĒīÉņ×¼ņØś ņĀæņ░®ņĀ£ ņĀæĒĢ®ļČĆ ļ░Ģļ”¼Ļ░Ć ļ░£ņāØĒĢśņśĆĻ│Ā ļéśņé¼ņÖĆ fastener ņé░ņØś ĒÆłņ¦łņØ┤ ņ¢æĒśĖĒĢśņ¦Ć ļ¬╗ĒĢ©ņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż.

Table┬Ā3

Processing parameters for FDS joining for SABC1470 1.6mm (top) -Vibration-damping Al 1.44 mm (bottom)

|

Process stages |

Speed (rpm) |

Downfoce (N) |

Feed rate (mm/s) |

Torque (N┬Ęm) |

|

Flow drilling |

8000 |

750 |

20 |

X |

|

Thread forming |

4000 |

450 |

X |

X |

|

Tightening |

X |

X |

X |

7 |

Fig.┬Ā9

Cross sections, tensile shear loads and failures after tensile shear test for FDS joint for SABC1470 1.6mm (top) -Vibration-damping Al 1.44 mm (bottom)

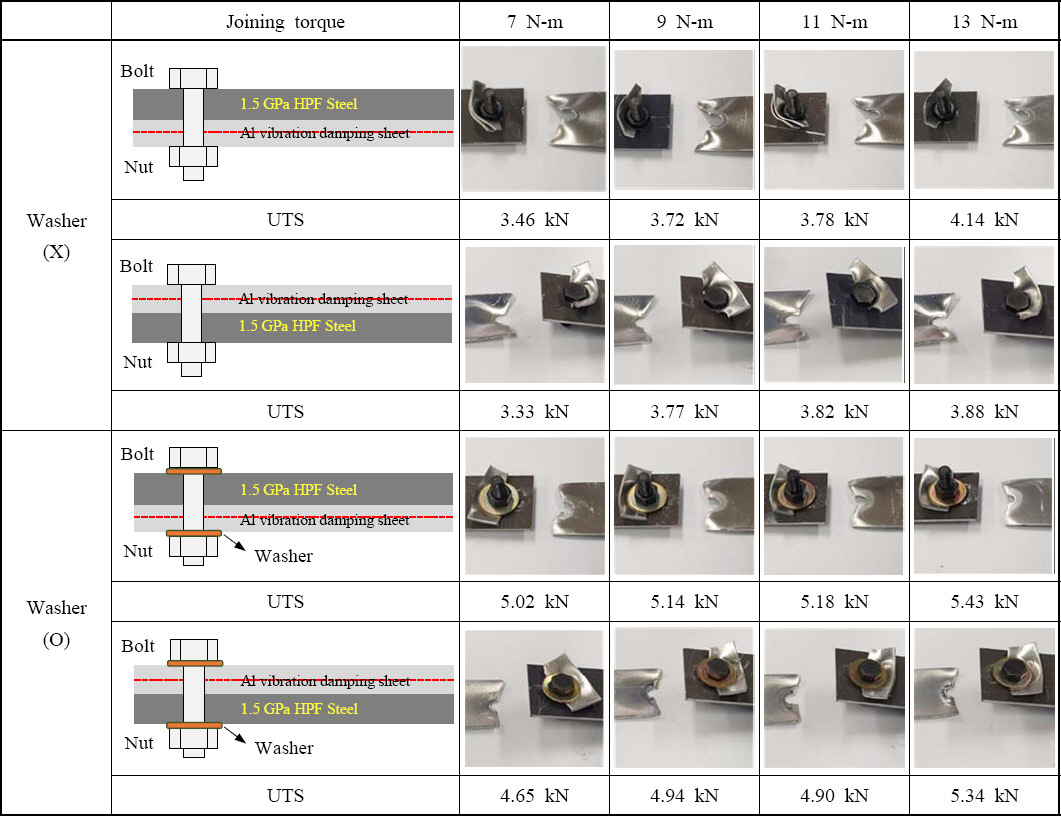

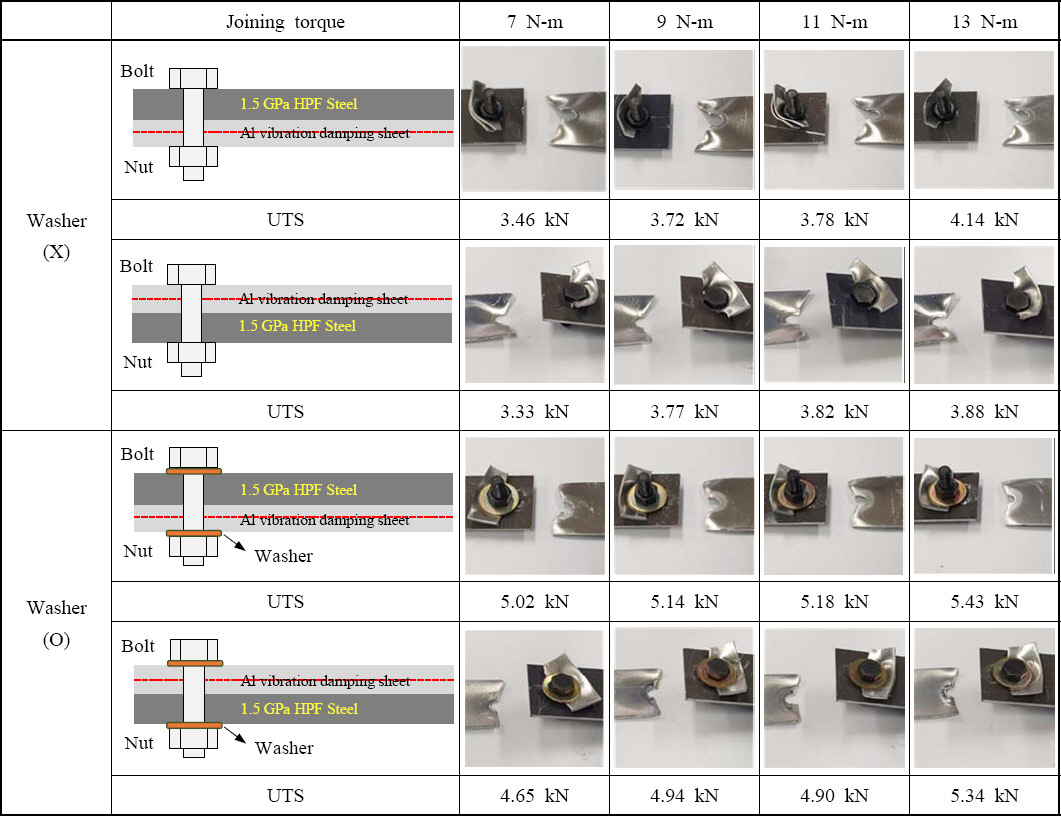

3.4 Bolt/Nut ņĀæĒĢ® ĒÅēĻ░Ć

1.44 mm ļæÉĻ╗ś ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņÖĆ 1.6 mm ļæÉĻ╗ś 1.5 GPa HPF Ļ░Ģņ×¼ņØś ņØ┤ņóģņåīņ×¼ņŚÉ ļīĆĒĢ£ Bolt/Nut ņ▓┤Ļ▓░ ĒÅēĻ░ĆļŖö ņ▓┤Ļ▓░ ĒåĀĒü¼, ņāüŃåŹĒĢśĒīÉ ļ░░ņ╣ś ĻĘĖļ”¼Ļ│Ā washer ņ£Āļ¼┤ņØś ņäĖ Ļ░Ćņ¦Ć ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ ņ¦äĒ¢ēĒĢśņśĆĻ│Ā ĻĘĖ Ļ▓░Ļ│╝ļŖö

Fig. 10ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. ņ▓┤Ļ▓░ ĒåĀĒü¼ņØś Ļ▓ĮņÜ░ ĻĘĖ Ļ░ÆņØ┤ 14 NŃåŹm ņØ┤ņāüņØ╝ Ļ▓ĮņÜ░ ļ│╝ĒŖĖņØś ļéśņé¼ņé░ņØ┤ ĒīīņåÉļÉśļ»ĆļĪ£ ĻĘĖ ĒÅēĻ░Ć ļ▓öņ£äļź╝ 7~13 NŃåŹmļĪ£ ĒĢśņśĆļŗż. ņåīņ×¼ ļ░░ņ╣śļéś washer ņ£Āļ¼┤ņŚÉ Ļ┤ĆĻ│ä ņŚåņØ┤ ņĀæĒĢ®ļČĆ ņØĖņןņĀäļŗ©ĒĢśņżæņØĆ ņ▓┤Ļ▓░ ĒåĀĒü¼ 13 NŃåŹmņØ╝ ļĢī Ļ░Ćņן ļåÆņĢśļŗż. ĻĘĖļ”¼Ļ│Ā washerļź╝ ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░Ļ░Ć ĻĘĖļĀćņ¦Ć ņĢŖņØĆ Ļ▓ĮņÜ░ņŚÉ ļ╣äĒĢ┤ņä£ ņĀæĒĢ®ļČĆ ņØĖņןņĀäļŗ©ĒĢśņżæņØ┤ ļŹö Ēü░ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņåīņ×¼ ļ░░ņ╣śņØś Ļ▓ĮņÜ░, HPF Ļ░ĢĒīÉņØ┤ ņāüĒīÉņŚÉ ņ£äņ╣śĒĢĀ ļĢī ĻĘĖ ļ░śļīĆņØś Ļ▓ĮņÜ░ļ│┤ļŗż ņØĖņןņĀäļŗ©ĒĢśņżæņØ┤ ļŗżņåī Ēü░ Ļ▓āņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņ£╝ļéś ĻĘĖ ņ░©ņØ┤Ļ░Ć ņśżņ░© ļ▓öņ£äļé┤ņØś Ļ░ÆņØ┤ļ»ĆļĪ£ ņ£ĀņØśļ»ĖĒĢśņ¦Ć ņĢŖņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØĖņןņĀäļŗ©ĒĢśņżæņØś ņĄ£ļīĆĻ░ÆņØĆ HPF Ļ░Ģņ×¼Ļ░Ć ņāüĒīÉņŚÉ ņ£äņ╣śĒĢ£ Ļ▓ĮņÜ░ washerļź╝ ņĀüņÜ®ĒĢśĻ│Ā ņ▓┤Ļ▓░ĒåĀĒü¼ 13 NŃåŹmņØ╝ ļĢī 5.43 kNņØ┤ļŗż. ĻĘĖļ”¼Ļ│Ā Ēīīļŗ©ļ¬©ļō£ļŖö ļ¬©ļæÉ ņĪ░Ļ▒┤ņŚÉņä£ ļÅÖņØ╝ĒĢśĻ▓ī ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņØś net-tension Ēīīļŗ©ņØ┤ņŚłļŗż. ļö░ļØ╝ņä£, washer ņĀüņÜ®ņ£╝ļĪ£ ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ Ēīīļŗ©ļČĆņØś ņØæļĀź ņ¦æņżæņØä ļČäņé░ņŗ£ņ╝£ ņØĖņןņĀäļŗ©ĒĢśņżæņØ┤ ņ”ØĻ░ĆĒĢ©ņØä ņČöņĀĢĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”¼Ļ│Ā ļéśņé¼ņé░ņØ┤ ĒīīņåÉļÉśņ¦Ć ņĢŖļŖö ļ▓öņ£äņŚÉņä£ ņ▓┤Ļ▓░ĒåĀĒü¼ļź╝ ņĄ£ļīĆļĪ£ ĒĢ©ņ£╝ļĪ£ņŹ© fastenerņÖĆ ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ņØś ļ░Ćņ░®ļĀźņØä ņ”ØĻ░Ćņŗ£ņ╝£ ņĢīļŻ©ļ»ĖļŖä ņĀ£ņ¦äĒīÉņ×¼ ņĀæĒĢ®ļČĆņŚÉ Ļ▒Ėļ”¼ļŖö ņØæļĀźņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ļČäņé░ĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā10

Bolt/Nut joint load and failure mode in terms of joining torque and configuration for SABC1470 1.6mm -Vibration-damping Al 1.44 mm

3.5 Blind rivet ņĀæĒĢ® ĒÅēĻ░Ć

1.44 mm ļæÉĻ╗ś Al ņĀ£ņ¦äĒīÉņ×¼ņÖĆ 1.6 mm ļæÉĻ╗ś 1.5 GPa HPF Ļ░Ģņ×¼ ņØ┤ņóģņåīņ×¼ņØś ņāüŃåŹĒĢśĒīÉ ļ░░ņ╣śņŚÉ ļö░ļźĖ blind rivet ņĀæĒĢ®ņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż. Blind rivet ņĀæĒĢ®ņØĆ blind rivetņØä ņāü ĒĢśĒīÉ ņåīņ×¼ņØś ĒÖĆņŚÉ ņĀĢļĀ¼ Ēøä rivet gunņØś Ļ│ĄņĢĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņ▓┤Ļ▓░ĒĢśņśĆĻ│Ā ĻĘĖ Ļ▓░Ļ│╝ļŖö

Fig. 11ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņāüĒīÉņŚÉ Al ņĀ£ņ¦äĒīÉņ×¼Ļ░Ć ņ£äņ╣śĒĢĀ Ļ▓ĮņÜ░ ņĀæĒĢ®ļČĆ ņØĖņןņĀäļŗ©ĒĢśņżæņØĆ 3.64 kNņ£╝ļĪ£ ĻĘĖ ļ░śļīĆņØś Ļ▓ĮņÜ░ņØś 2.42 kNņŚÉ ļ╣äĒĢ┤ ļåÆņØĆ Ļ░ÆņØä Ļ░Ćņ¦äļŗż. ĻĘĖ ņøÉņØĖņØĆ blind rivet ļ©Ėļ”¼ļČĆĻ░Ć ĻĘĖ ļ░śļīĆņ¬ĮņŚÉ ļ╣äĒĢ┤ ļäōņØĆ ļ®┤ņĀüņØä Ļ░Ćņ¦Ćļ»ĆļĪ£ ņĀ£ņ¦äĒīÉņ×¼Ļ░Ć ņāüĒīÉņŚÉ ņ£äņ╣śĒĢĀ Ļ▓ĮņÜ░ ļ®┤ņĀüņØ┤ ļäōņØĆ blind rivet ļ©Ėļ”¼ļČĆņŚÉ ņØśĒĢ┤ ņĀ£ņ¦äĒīÉņ×¼ņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņØæļĀźņØ┤ Ļ░ÉņåīĒĢśĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż. Ēīīļŗ©ļ¬©ļō£ļŖö ņāüĒīÉņŚÉ HPF Ļ░Ģņ×¼Ļ░Ć ņ£äņ╣śĒĢĀ Ļ▓ĮņÜ░, Al ņĀ£ņ¦äĒīÉņ×¼ņØś bearing out Ēīīļŗ©ņØ┤Ļ│Ā ņāüĒīÉņŚÉ Al ņĀ£ņ¦äĒīÉņ×¼Ļ░Ć ņ£äņ╣śĒĢśņśĆņØä ļĢī Al ņĀ£ņ¦äĒīÉņ×¼ņØś net-tension Ēīīļŗ©ņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. Ēīīļŗ©ļ¬©ļō£Ļ░Ć ļŗżļźĖ ņØ┤ņ£ĀļŖö ņĢ×ņä£ ņäżļ¬ģĒĢ£ Ļ▓āņ▓śļ¤╝ blind rivet ļ©Ėļ”¼ļČĆņØś ļ®┤ņĀüņØ┤ ĻĘĖ ļ░śļīĆļ®┤ņŚÉ ļ╣äĒĢ┤ ļäōņ¢┤ ļ¬©ņ×¼ņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņØæļĀźņ¦æņżæ ĒśäņāüņØä ņÖäĒÖöĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņ”ē, ņĘ©ņĢĮļČĆņØĖ Al ņĀ£ņ¦äĒīÉņ×¼Ļ░Ć ņāüĒīÉņŚÉ ņ£äņ╣śĒĢśļŖö Ļ▓āņØ┤ ļŹö ĒÜ©Ļ│╝ņĀüņØ┤ļŗż.

Fig.┬Ā11

Blind rivet joint load and failure mode in terms of joining configuration for SABC1470 1.6mm -Vibration-damping Al 1.44 mm

4. ĻĖ░Ļ│äņĀü ņ▓┤Ļ▓░ Ļ▓░Ļ│╝ ļ╣äĻĄÉ

1.6 mm ļæÉĻ╗ś 1.5 GPa HPF Ļ░Ģņ×¼ņÖĆ 1.44 mm ļæÉĻ╗ś Al ņĀ£ņ¦äĒīÉņ×¼ņØś ņØ┤ņóģņåīņ×¼ ņĪ░ĒĢ®ņŚÉ ļīĆĒĢ┤ SPR, SPR hybrid, FDS, Bolt/Nut, Blind rivet 5ņóģ ņĀæĒĢ® Ļ░üĻ░üņØś ņĄ£ņĀüĒÖöļÉ£ Ļ│ĄņĀĢļ│Ćņłś ņĪ░Ļ▒┤ņŚÉņä£ ņØĖņןņĀäļŗ©ĒĢśņżæĻ│╝ Ēīīļŗ©ļ¬©ļō£ ļ╣äĻĄÉļź╝ ņĢäļל

Fig. 12ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. SPR ļŗ©ļÅģ ņĀæĒĢ®ņØĆ ņĀæĒĢ®ņØ┤ ļČłĻ░ĆĒĢśļ»ĆļĪ£ ņØĖņןņĀäļŗ©ĒĢśņżæ Ļ░ÆņØĆ 0ņ£╝ļĪ£ Ēæ£ĻĖ░ĒĢśņśĆļŗż. SPR hybrid ņĀæĒĢ®ļČĆņØś ņØĖņןņĀäļŗ©ĒĢśņżæņØĆ 7.53 kNļĪ£ Ļ░Ćņן Ēü¼Ļ│Ā FDS ņĀæĒĢ®ļČĆļŖö 3.14 kNļĪ£ Ļ░Ćņן ņ×æļŗż. ļ¬©ļōĀ ņĀæĒĢ®ļČĆņØś Ēīīļŗ©ļ¬©ļō£ļŖö ļ¬©ņ×¼ Ēīīļŗ©ņ£╝ļĪ£ Al ņĀ£ņ¦äĒīÉņ×¼ ļ¬©ņ×¼ Ļ░ĢļÅäĻ░Ć HPF Ļ░Ģņ×¼ņŚÉ ļ╣äĒĢ┤ ļé«Ļ│Ā ņĀæĒĢ®ļČĆņØś ņ▓┤Ļ▓░ļĀźņØ┤ ņČ®ļČäĒ׳ Ļ░ĢĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļ░£ņāØĒĢ£ļŗż. ņŚ¼ĻĖ░ņä£ Ļ░ü ņĀæĒĢ®Ļ│Ąļ▓Ģ ļ│ä ņØĖņןņĀäļŗ©ĒĢśņżæ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśļŖö ņØ┤ņ£ĀļŖö ĻĖ░Ļ│äņĀü ņ▓┤Ļ▓░ļČĆņØś ņØæļĀź ņ¦æņżæ ĒśäņāüņØ┤ ļŗżļź┤ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņ”ē, SPR-hybrid ņĀæĒĢ®ļČĆņØś Ļ▓ĮņÜ░ Al ņĀ£ņ¦äĒīÉņ×¼Ļ░Ć HPF ņāüĒīÉĻ│╝ ļŹ¦ļīÉĒīÉ ņé¼ņØ┤ņŚÉ ņ£äņ╣śĒĢśņŚ¼ SPR ļ”¼ļ▓│ņŚÉ ņØśĒĢ┤ Al ņĀ£ņ¦äĒīÉņ×¼ņŚÉ ņ×æņÜ®ĒĢśļŖö ņØæļĀź ņ¦æņżæņØ┤ ņÖäĒÖöļÉśļ»ĆļĪ£ Ļ░Ćņן ļåÆņØĆ ņØĖņןņĀäļŗ©ĒĢśņżæ Ļ░ÆņØä Ļ░Ćņ¦äļŗż.

Fig.┬Ā12

Tensile shear loads and failure modes for SPR, SPR-hybrid, Bolt/Nut, FDS, and Blind rivet joints formed between SABC1470 1.6mm and Vibration-damping Al 1.44 mm

5. Ļ▓░ ļĪĀ

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö Al ņĀ£ņ¦äĒīÉņ×¼ņÖĆ 1.5 GPa HPF steel ņåīņ×¼ņØś ņĀæĒĢ®ņØä ņ£äĒĢśņŚ¼ SPR, SPR-hybrid, FDS, Bolt/ Nut, Blind rivet Ļ│Ąļ▓ĢņØä ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░, Ļ░ü ņĀæĒĢ®ļ▓ĢņŚÉ ļīĆĒĢ£ ņĀæĒĢ®ļČĆņØś Ļ░ĢļÅä ļ░Å Ļ▒░ļÅÖņØä ĒÅēĻ░ĆĒĢśņśĆņ£╝ļ®░ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ļÅäņČ£ĒĢśņśĆļŗż.

1) SPR ņĀæĒĢ®ņØś Ļ▓ĮņÜ░, HPF Ļ░Ģņ×¼Ļ░Ć ĒĢśĒīÉņŚÉ ņ£äņ╣śĒĢĀ Ļ▓ĮņÜ░ ņä▒ĒśĢņä▒ņØ┤ ļČĆņĪ▒ĒĢśņŚ¼ ĒĢśĒīÉ ĒīīņåÉņØ┤ ļ░£ņāØĒĢśņśĆļŗż. HPF Ļ░Ģņ×¼Ļ░Ć ņāüĒīÉņŚÉ ņ£äņ╣śĒĢĀ Ļ▓ĮņÜ░ SPR ļ”¼ļ▓│ņØ┤ HPF ņåīņ×¼ņØś Ļ░ĢļÅäļĪ£ ņØĖĒĢśņŚ¼ Ļ┤ĆĒåĄņØĆ ĒĢśņśĆņ£╝ļéś,ļ”¼ļ▓│ ņóīĻĄ┤ņØ┤ ļ░£ņāØĒĢśņŚ¼ SPR ņĀæĒĢ®ņØĆ ļČłĻ░ĆļŖźĒĢśņśĆļŗż.

2) SPR hybrid ņĀæĒĢ®ņØś Ļ▓ĮņÜ░, HPF ņåīņ×¼ņŚÉ ņ¦üĻ▓Į 6 mm ĒÖĆņØä Ļ░ĆĻ│ĄĒĢśņśĆĻ│Ā, ĒĢśĒīÉņŚÉ ņä▒ĒśĢņä▒ņØ┤ ņóŗņØĆ Al5052- H32 2 mm ļŹ¦ļīÉĒīÉņØä ņĀüņÜ®ĒĢśņŚ¼ ņĀæĒĢ®ņØ┤ Ļ░ĆļŖźĒĢśņśĆļŗż. Die ĒśĢņāü ĒÅēĻ░Ć Ļ▓░Ļ│╝ pip(dimple) ĒśĢņāüņØĖ C-typeņØ┤ Ļ░Ćņן ļåÆņØĆ ņØĖņןņĀäļŗ©ĒĢśņżæ Ļ░ÆņØä Ļ░ĆņĪīļŗż. ņØ┤ļŖö C-type dieņØś ReffņØ┤ Ļ░Ćņן ļé«ĻĖ░ ļĢīļ¼ĖņŚÉ SPR ņä▒ĒśĢņ▓┤Ļ▓░ņØ┤ Ļ░Ćņן Ļ▓¼Ļ│ĀĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3) FDS ņĀæĒĢ®ņØś Ļ▓ĮņÜ░, HPF ņåīņ×¼ņØś ļåÆņØĆ Ļ░ĢļÅäļĪ£ ņØĖĒĢśņŚ¼ FDSņØś fastenerņØś ņåÉņāüņØ┤ ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņĀæĒĢ®ņØ┤ ļČłĻ░ĆļŖźĒĢśļŗż. HPF ņåīņ×¼ņŚÉ ņ¦üĻ▓Į 6.5 mm ĒÖĆņØä Ļ░ĆĻ│ĄĒĢĀ Ļ▓ĮņÜ░ ņĀæĒĢ®ņØĆ Ļ░ĆļŖźĒĢśļéś, ņĀ£ņ¦äĒīÉņ×¼ņØś ņĀæņ░®ņĀ£ ņĀæĒĢ®ļČĆ ļ░Ģļ”¼Ļ░Ć ļ░£ņāØĒĢśņśĆļŗż.

4) Bolt/NutņØś Ļ▓ĮņÜ░, ņ▓┤Ļ▓░ ĒåĀĒü¼ņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņØĖņןņĀäļŗ©ĒĢśņżæņØś Ļ░ÆņØ┤ ņāüņŖ╣ĒĢśļ®░, 14 NŃåŹm ņØ┤ņāüņØś ņ▓┤Ļ▓░ĒåĀĒü¼ņŚÉņä£ ļ│╝ĒŖĖņØś ļéśņé¼ņé░ņØ┤ ĒīīņåÉļÉśņ¢┤ ņĀæĒĢ®ņØ┤ ļČłĻ░ĆļŖź ĒĢśļŗż. WasherļŖö Al ņĀ£ņ¦äĒīÉņ×¼ Ēīīļŗ©ļČĆņØś ņØæļĀź ņ¦æņżæņØä ļČäņé░ņŗ£ĒéżļŖö ĒÜ©Ļ│╝ļź╝ Ļ░Ćņ¦Ćļ®░ ņØĖņןņĀäļŗ©ĒĢśņżæņØä ņ”ØĻ░Ćņŗ£Ēé©ļŗż. ņåīņ×¼ ļ░░ņ╣ś ņĪ░ĒĢ®ņŚÉ ļö░ļźĖ ņØĖņןņĀäļŗ©ĒĢśņżæņØĆ ņśżņ░©ļ▓öņ£ä ļé┤ņØś Ļ░ÆņØ┤ļ»ĆļĪ£ ņåīņ×¼ņØś ļ░░ņ╣śļŖö ņ£ĀņØśļ»ĖĒĢśņ¦Ć ņĢŖņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

5) Blind rivetņØś Ļ▓ĮņÜ░, ņØĖņןņĀäļŗ©ĒĢśņżæņØĆ Al ņĀ£ņ¦äĒīÉņ×¼Ļ░Ć ņāüĒīÉņŚÉ ņ£äņ╣śĒĢĀ ļĢī ļåÆņØĆ ņØĖņןņĀäļŗ©ĒĢśņżæņØś ĒÜŹļōØņØ┤ Ļ░ĆļŖźĒĢśļŗż. Blind rivet ļ©Ėļ”¼ļČĆņØś ļäōņØĆ ņĀæĒĢ®ļ®┤ņØ┤ Al ņĀ£ņ¦äĒīÉņ×¼ņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņØæļĀźņ¦æņżæ ĒśäņāüņØä ņÖäĒÖöņŗ£Ēé©ļŗż.

Acknowledgements

ļ│Ė ļģ╝ļ¼ĖņØĆ ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ ņé░ņŚģĻĖ░ņłĀĒśüņŗĀņé¼ņŚģ (Ļ│╝ņĀ£ļ▓łĒśĖ: 20002809)ņØś ņ¦ĆņøÉņ£╝ļĪ£ ņłśĒ¢ēĒĢ£ ņŚ░ĻĄ¼ņ×ģļŗłļŗż.

References

1. H. W. Kim and K. P. Kim, Analysis of V-bending Characteristics for the Vibration Damping Sheet Metals Bonded with Dissimilar Sheet Metals, Proceedings of the Korean Society of Precision Engineering Conference. (2010) 797ŌĆō798.

2. Shen. Yuhan, Song. Yanli, Hua. Lin, and Lu. Jue, Influence of Plastic Deformation on Martensitic Transformation During Hot Stamping of Complex Structure Auto Parts,

J. Mater. Eng. Perform. (2017) 1830ŌĆō1838.

https://doi.org/10.1007/s11665-017-2579-9

[CROSSREF] 4. D. H. Kam, T. E. Jeong, and J. D. Kim, A Quality Study of a Self-Piercing Riveted Joint between Vibration- Damping Aluminum Alloy and Dissimilar Materials,

Appl. Sci. 10(17) (2020) 5947

https://doi.org/10.3390/app10175947

[CROSSREF] 8. J. D. Skovron, R. R. Prsad, D. Ulutan, L. Mears, D. Detwiler, D. Paolini, B. Baeumler, and L. Claus, Effect of Thermal Assistance on the joint Quality of Al6063- T5A During Flow Drill Screwdriving,

J. Manuf. Sci. Eng. 137(5) (2015)

https://doi.org/10.1115/1.4031242

[CROSSREF] 9. M. Y. Lee, S. H. Jung, and D. U. Lee, A Study on the Effect of the Process Parameters on Joint Quality in SOP(Screwing On Plate) Flow Drill Screw Joining Process,

J. Weld. Join. 37 (2019) 69ŌĆō75.

https://doi.org/ 10.5781/JWJ.2019.37.1.9

[CROSSREF]

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print