박판 STS304 원통 구조물의 레이저 용접변형 제어

Laser Welding Deformation Control of STS304 Cylindrical Steel Sheet Structure

Article information

Abstract

Deformation that occurs during girth welding and seam welding of large-diameter STS304 thin plate structure changes the shape of the structure and affects the manufacturing of the next process. In order to control this deformation, the welding deformation generated during girth and seam laser welding was controlled by generating the relationship between the neutral axis and the welding position and initial tensile stress by the tensile force method. The deformation that occurs during girth welding is caused by angular distortion, and the amount of the deformation is affected by the neutral axis and the position of the weld. By changing the position of the welding part, welding deformation by up to 50% has been reduced. Deformation generated during seam welding caused by angular distortion and longitudinal bending deformation created an initial tensile residual stress in the weld, and the deformation was controlled by minimizing the constraint by welding heat stress generated during welding. At this time, when the magnitude of the initial tensile stress due to the external load increased to 50% of the yield stress of the base metal, the final deformation appeared close to zero.

1. 서 론

STS304는 우수한 내식성과 기계적성질로 인해 가스터빈, 제트추진체, 화학플랜트 구조물 등으로 널리 사용되고 있다. 특히 부식과 고온/고압 환경하에서 운영되는 구조물인 경우 STS304와 같은 내식성과 인성이 필요하다. STS304는 이러한 우수한 성질을 가지고 있으나 열팽창계수가 일반강보다 더 크기 때문에 용접변형에 대해 각별한 주의가 필요하다.

구조물의 두께가 얇은 경우 작은 입열량으로도 큰 변형이 발생하고, 자체강성이 약한 박판 용접의 경우 좌굴 변형이 발생할 수 있다. 이러한 용접변형을 방지하기 위해서는 용접 입열량을 최소화하거나 입열량을 분산시키는 방법을 사용한다. 역학적 방법으로는 가능한 구조물의 중립축 근처에 용접부를 만들어 용접에 의한 굽힘모멘트를 저감시킬 필요가 있다. 그 밖에 역변형법과 주로 박판에 사용하고 있는 인장력법을 적절히 사용하면 효율적으로 용접변형을 제어할 수 있다. 이러한 변형을 제어하기 위해서는 용접변형의 특성을 분석하고 적합한 제어방법을 찾아야 한다. 그러나 레이저용접의 경우 용접 열원의 직경이 1mm이하로 매우 작아 용접부 모델링에 따른 요소 수가 증대되고 이를 실 구조물에 적용하는 것은 현실적으로 어렵다 따라서 고유변형도1-4)와 등가하중5)을 이용한 탄성해석으로 대형 강구조물의 용접변형을 예측하는 방법에 관한 많은 연구들이 이루어지고 있다. 한편, 용접 변형이 발생하는 것 자체를 미리 방지하기 위한 보다 적극적인 방법으로 역변형법, 구속법, 냉각/가열법 그리고 인장법6,7) 등과 같은 연구도 활발히 진행되고 있다.

본 연구에서는 원통형 구조물의 용접부를 안쪽에서 밖으로 부풀어 오르게 강제 변위를 주어 구조물의 팽창시킴으로써 부재에 인장 응력을 발생시키고, 그 상태에서 용접을 실시함으로써 변형을 최소화하는 인장법(Pre- tension method)8-10)을 적용했다. 용접변형의 크기는 기존 연구에 의하면 최고도달온도와 구속의 크기가 용접 변형을 일으키는 주된 인자1) 로서 알려지고 있는데, 인장법에서는 구속을 인장응력을 이용해 감소시킴으로써 변형을 감소시키는 방법이다. 이 방법은 알루미늄 박판 용접 시 발생하는 좌굴 변형을 방지하기 위해 처음 도입된 것으로 용접전에 용접하고자 하는 판에 먼저 인장응력과 열을 가한 상태에서 용접하고 완전 냉각 후 인장력과 열을 제거하는 방법이다. 이 후, 열탄소성해석을 통해 유사한 방식으로 임계 좌굴 변형 하중을 예측하는 연구가 이루어 졌다11,12). 또한 박판 맞대기용접으로 인한 변형의 경우, 인장력을 적용하면 용접선 방향으로의 종굽힘과 수축변형 감소, 그리고 용접선 직각 방향으로의 각변형을 감소시키는 효과가 있음을 실험을 통해 확인하는 연구도 수행되었다13,14). 그 밖에도 유한요소 해석을 통해 thermal tensioning 상태에서 용접을 모델링하여 용접선 방향으로의 잔류응력을 감소시킴으로써 좌굴 변형을 줄일 수 있음을 보여주는 연구도 이루어졌다15). 그러나 이러한 실험과 연구들은 특정재질과 환경에서 인장법의 용접변형 감소효과를 보여주는 것으로서 이러한 결과를 그대로 사용할 수 없어 각각의 작업환경에 따른 조건 재정립이 필요하다. 특히 원통형 용접구조물의 변형을 제어하기 위해 용접부의 위치에 따른 구조물의 중립축과 용접부의 위치를 변화시키는 방법과 강제변위에 의해 용접부에 인장력을 부여하는 인장법을 사용하고자 했다.

본 연구에서는 STS304강재를 사용하여 원통형 구조물 제작시 프레임과 skin plate가 연결되는 girth용접부에는 구조물의 중립축과 용접부 위치와의 관계를 이용했고, skin plate 간 연결되는 맞대기seam 용접에는 인장법을 적용하였다. 이러한 두가지 변형제어법의 효과를 검증하기 위해 열탄소성해석법을 이용하여 용접부의 위치변화 및 강제 변위의 크기에 따른 용접부의 인장 응력의 크기를 변화시켜 용접변형에 미치는 영향을 고찰하였다.

2. 용접해석모델

2.1 해석모델 및 조건

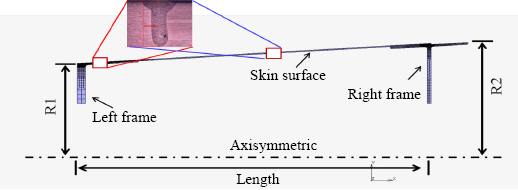

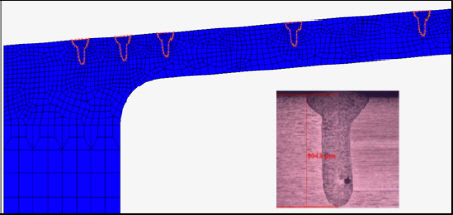

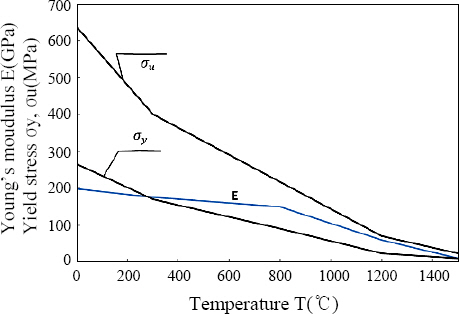

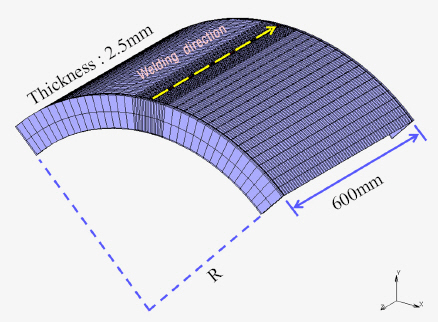

해석에 사용된 해석부재의 크기는 Fig. 1과 같이 길이 600mm이며, skin plate의 두께는 2.5mm이고, 백플레이트 두께는 2mm이다. skin plate와 백플레이트는 100mm 간격으로 볼트이음되어 있다. 본 구조물에 존재하는 용접부는 총 2개로, 먼저 왼쪽 프레임과 Skin plate가 만나는 용접부(girth weld)와 skin plate와 skin plate가 맞댄 용접부분(seam weld)이다. Fig. 2와 3은 각각 girth와 seam 용접부의 용접부 형상과 메쉬형상을 보여주고 있다. 여기에 사용한 용접조건은 모두 같은 조건을 사용하였다. 또한 skin plate와 우측 프레임은 일체화된 것으로 가정하였다. 사용되는 강제는 STS304이고, 용접조건은 2,500W, 용접속도는 2,000mm/Min이다. 사용된 강재의 항복강도는 265MPa이고, 인장강도 650MPa 연신율 60%이고 상온에서의 선팽창계수는 1.6×10-5 (1/℃)이다. 자세한 온도에 따른 물성치는 Fig. 4에 보여주고 있다.

2.2 용접열원 모델링

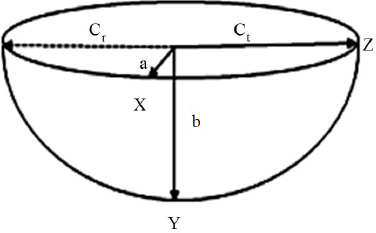

용접 열원의 모델링을 위해 MSC MARC 201716) 옵션인 Weld Flux, Weld Filler 및 Weld Path을 사용하였다. Girth 용접부에 사용한 모델은 2차원 4절점 Generalized plane strain full integration 요소를 사용하고, Seam용접부에서 8절점 full integration 요소를 사용하였다. 용접열원17)은 Fig. 5와 같이 부피를 갖는 열원으로 모델링 하였으며, 식 (1)의 열원방정식을 이용하였다.

여기서

qf: 전방 용융풀 단위 체적 입열량

qr: 후방 용융풀 단위 체적 입열량

Q=ηVI: 총 입열량

a: X 방향 용접 폭

b: Y 방향 용접 깊이

cf: Z방향 전방 용융풀 길이

cr: Z방향 후방 용융풀 길이

ff fr: 무차원 수

η: 효율

용접 폭, 깊이 등의 자료는 용접시험편 단면을 채취하여 이를 기초로 선정하였다. Weld Path option으로 용접선을 설정하였으며, Weld Filler option으로 용접열원이 이동함에 따라 용접와이어가 생성되도록 모델링하였다.

3. 해석 및 고찰

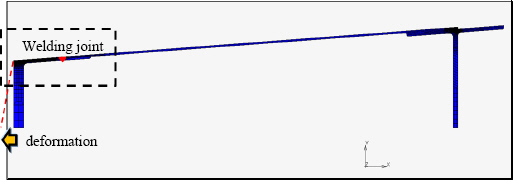

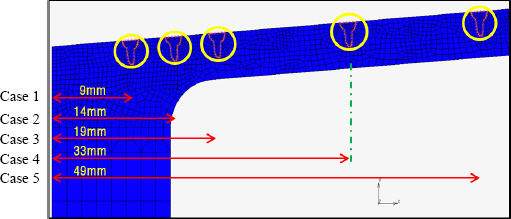

3.1 Girth 용접변형 제어

원통형 STS304 박판 구조물에서 왼쪽 프레임과 skin plate를 연결하기 위해 Girth용접을 실시되었다. 이때 Fig. 6과 같이 프레임의 단부에 밖으로 나가려는 변형이 발생하여, 다음 단계에서 변형된 프레임과 연결되는 구조물의 조립에 영향을 준다. 따라서 이러한 용접에 의해 발생하는 프레임의 용접 변형을 최소화시켜 필요가 있다. girth용접에 의해 발생되는 용접은 구조물전체에서 용접부와 중립축의 차이에 의한 변형으로서 중립축과 용접부의 거리를 최소화시키는 위치를 찾아 girth용접로 설정하여 변형을 최소화시킬 수 있다. 이를 위해 Fig. 7와 같이 girth용접부의 위치를 5가지 경우로 변화시켜 용접을 실시하였다. 이때 Case4를 기준으로 변형의 발생정도를 확인하였다. 용접 변형은 열탄소성해석을 실시하였고 이때 사용한 경계조건은 Fig. 8와 같으며 축대칭성을 고려하였다.

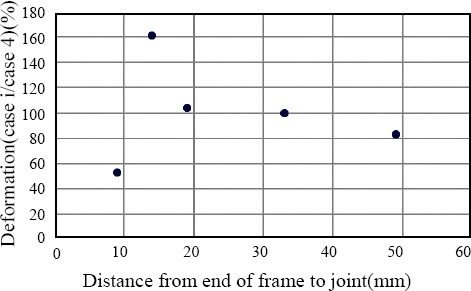

Fig. 9는 girth용접부의 위치를 변화시켜 열탄소성해석을 한 결과를 보여주고 있다. 변형은 프레임을 기준으로 밖으로 발생하고 있으며 위치에 따라 영향을 받는 것을 알 수 있다. 변형량의 크기는 Case 4를 기준으로 퍼센트로 보여주고 있다. 이를 구체적으로 Fig. 10에 보여주고 있다. Case 4를 기준으로 변형량을 보면 case 2의 경우 급격하게 160%로 증가하였으나 그 위치를 기점으로 변형량은 짧아 질수록 그리고 길어질수록 변형량이 감소하는 것을 알 수 있다. 이러한 결과로부터 girth용접부의 위치를 변화시켜 프레임의 변형량을 제어할 수 있었다.

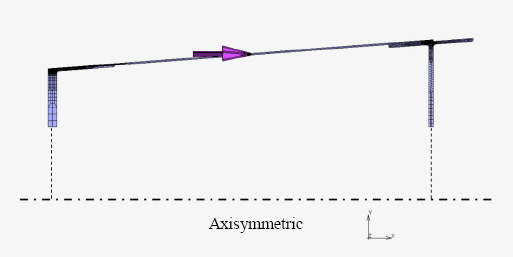

3.2 Seam 용접변형 제어

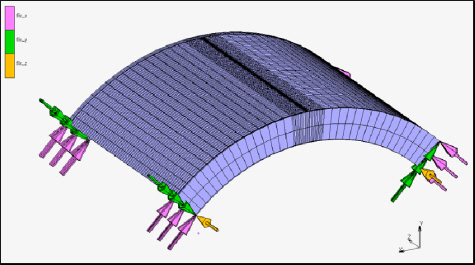

원통형 구조물의 seam용접시 변형을 제어하기 위해 Fig. 11과 같이 용접길이는 600mm이고 두께는 2.5mm인 모델을 설정하였다. 경계조건은 Fig. 12와 같이 프레임부분만 구속하고 skin plate는 구속하지 않았다. 용접부는 Fig. 11과 12에서 보는 것과 같이 부재의 중앙에서 Z방향으로 600mm 용접이 실시되었다. seam용접시 발생하는 변형은 용접에 의해 원통의 내부로 들어가려는 각변형이 발생하였다. 이러한 변형은 용접부 표면과 아랫부분의 온도차이에 의한 각변형과 부재의 중립축의 위치에 따른 종굽힘변형에 의한 것으로 판단된다. 따라서 본 구조물과 같은 박판 구조물의 변형 제어를 위해 효과적인 인장력법을 적용하였다. 이는 용접 전에 용접부에 인장력을 부여한 후 용접하여 용접변형을 감소시키는 방법으로 용접변형의 크기에 영향을 주는 최고도달온도와 구속도의 영향 중에 용접부를 인장함으로서 구속도를 감소시키 용접변형을 저감시키는 방법이다.

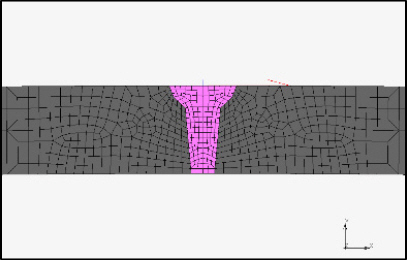

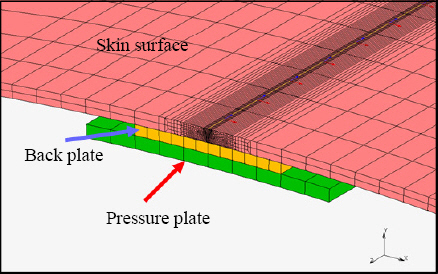

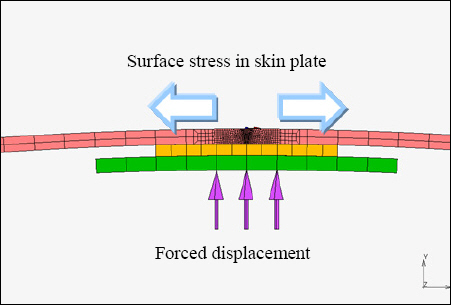

Fig. 13은 인장력법을 적용하기 위한 용접부를 모델링한 모습을 보여주고 있다. skin plate 아래 back plate를 설치하고, skin plate과 back plate는 용접선 방향으로 100mm간격으로 패스너(볼트)로 연결되어 있다. 해석을 용이하기 위해 패스너는 Marc에서 제공하는 glue option를 사용하였다. 또한 강제 변위를 부과하기 위해 pressure plate를 만들어 back plate와 touching으로 처리하고 강제 변위를 균등하게 부과하도록 했다. 강제 변위는 용접 전 서서히 부여한 후 용접이 완료되고 용접부가 실온이 되면 강제 변위는 제거하였다. Fig. 14는 부여한 강제 변위를 부과할 때 skin plate에 인장응력이 발생하는 모습을 보여주고 있다.

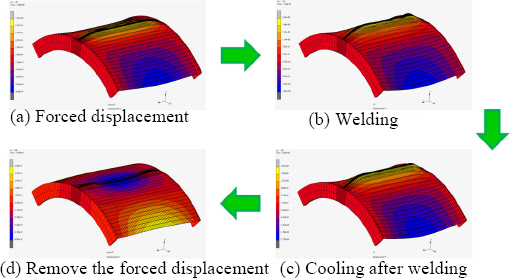

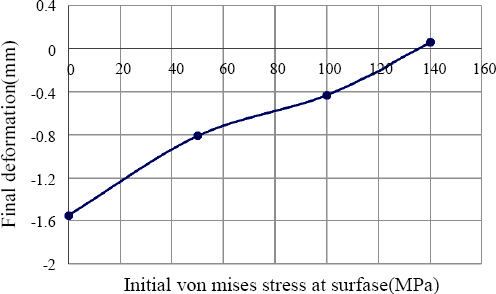

Fig. 15는 강제변위에 의해 skin plate에 초기응력이 100MPa가 발생하고 용접해석하는 과정에서 발생하는 변형량을 보여주고 있다. 먼저 초기에 강재 변위를 부여하면 skin plate는 약 100MPa의 초기응력이 발생한다. 이때 용접을 실시하고 용접 후 완전 냉각이 되면 초기에 부여한 변위를 제거했다. 과도 변형은 초기에 부여한 변위를 제거하기 전에는 큰 차이가 없으나, 초기변위를 제거한 후 효과가 나타났다. Fig. 16은 초기하중 0, 50, 100, 140MPa인 경우 강제변위가 부과되었을 때 응력과 강제변위를 제거했을 때 변형을 보여주고 있다. 초기변형의 크기에 따라 최종 변형의 차이가 발생한 것을 알 수 있다. Fig. 17은 초기응력에 크기에 따라 최종변형의 변화를 보여주고 있다. 이때 최종변형의 위치는 용접부 중앙이다. 그림에서 보여주고 있는 것과 같이 거의 선형적으로 영향을 받는 것을 알 수 있다. 그리고 초기변형이 항복응력의 50% 정도 부과한 경우 용접완료의 중앙부 변형은 거의 zero에 가까운 변형이 발생된 것을 알 수 있다.

4. 결 론

원통형 STS304박판의 구조물에서 girth 용접과 seam용접시 발생하는 변형을 제어하기 위해 girth용접은 부재의 중립축과 용접부의 위치에 의한 굽힘모멘트를 적용하고, seam용접부에 대해서는 인장력법을 적용하여 변형을 제어할 수 있었다. 그 결과를 정리하면 다음과 같다.

1) 내열구조물의 girth 및 seam 레이저 용접 시 발생하는 용접 변형을 중립축과 용접부 위치의 관계 및 외적 인장 응력의 크기를 변경시켜 제어할 수 있었다.

2) girth 용접 시 발생하는 단부 변형은 각 변형에 의해서 발생하고, 그 변형의 양은 중립축과 용접부의 위치에 의해 영향을 받는다. 따라서 본 연구에서는 용접 변형을 최소화하기 위해 해석적 방법으로 용접부 위치를 결정하고 용접변형을 최소화하였다. 용접위치에 따라 최대 50%의 변형이 감소하였다.

3) seam 용접 시 발생하는 변형은 각변형과 종굽힘 변형에 의해 발생된다. 따라서 외적 하중을 제하하여 용접부에 초기 인장 잔류응력을 생성시켜 용접 시 발생하는 용접열 응력에 의한 구속을 최소화 시킴으로써 변형을 제어할 수 있었다. 이때 외적하중에 의한 초기 인장응력의 크기는 모재 항복응력의 50%까지 증가시키면 최종변형이 Zero에 가깝게 나타났다.