고강도강 용접부의 소성변형 정도에 따른 파괴안전성 평가

Evaluation of Fracture Safety According to Plastic Deformation with High Strength Steel Weld Joints

Article information

Abstract

Fracture toughness of plastic strain (pre-strain) effect was determined as a function of the temperature in structural steels of the 600 to 780 MPa class. Cyclic loading during earthquakes produces plastic strain in the component, which is enhanced at the region of strain concentration. When the great earthquake occur, the steel structure 10-15% strain deformation was recorded at the beam-to-column connection. The steel structure fracture was more likely to occur. Therefore evaluate of plastic stain effect in steel structure to avoid unstable fracture especially in the weld joint (heat-affected zone; HAZ). The critical fracture toughness value (crack tip opening displacement, CTOD) in a large structure with plastic strain, which was applied to the HAZ region, was estimated from a small-scale plastic stained three-point bend specimen. The critical fracture toughness value is a very useful parameter to evaluate the safety of huge structural to avoid unstable fracture. In this study, it was proposed to critical fracture toughness value (CTOD) to avoid unstable fracture with each plastic strain effect.

1. 서 론

일반적으로 600-780MPa급 고강도 구조용강은 TMCP (Thermo Mechanical Controlled Process) 공정에 의해서 생산 된다1). 고강도강재의 사용은, 중량을 줄이면서, 설계 응력을 증가시키고 운송 비용을 줄일 수 있는 장점이 있는 반면 고강도강의 적용을 통하여 제작된 철골 구조의 안전성 확보에 어려움이 있다. 특히, 고강도강의 적용에 있어서 지진과 같은 큰 하중이 작용 시 안전성 (동적 하중 및 변형 발생)과 용접이음부 강성, 특히 열영향부(HAZ: Heat Affected Zone)에서의 인성 확보는 중요한 문제 이다. 일반적으로 강은 용접 중 열사이클을 받고 변형을 발생 시키기 때문에 HAZ에서 인성이 감소함과 동시에 국부적인 취화영역이 발생한다. 한편, 이러한 취화영역은 각종 파괴의 원인이 되고 특히, 대표적인 불안전 파괴인 취성파괴의 기점이 되어서 매우 심각한 위험을 초래할 수 있다. 또한, 최근 국내에서도 빈번하게 발생하는 지진과 같은 큰 하중을 받게 되면, 소성변형이 발생하게 되고 구조물은 지진하중에 의해서 손상을 받게 된다. 구조물이 붕괴까지 도달하지 않더라도 외력에 의해서 소성변형이 발생하면 파단구동력의 증가와 함께 파괴인성이 감소하게 된다.

강구조물에 적용되는 고강도강의 일반적인 특징은, 강도가 높은 반면 상대적으로 인성이 저하되기 때문에 용접이음부에서 불안정파괴 발생 가능성이 증가된다. 이러한 사례는 종래의 대지진에서 찾아 볼 수 있으며, 지진이 발생하는 동안 용접부에서 발생한 큰 소성변형 후 파괴가 빈번하게 발생하였다2-4). 종래의 지진에서 발생된 대부분의 파괴는 10-15%의 소성변형이 동반된 구조물의 빔-컬럼 연결부에서 파괴가 시작되었다5-6). 빔-칼럼 연결부는 기하학적으로 불연속이 존재하기 때문에 응력집중현상이 발생 되기 쉽고, 외부에서 작용하는 큰 하중에 의해서 응력집중 현상은 더욱 증가 되어 대부분의 파괴발생의 기점이 되었다. 하지만, 고강도강을 적용한 강구조물에서 외부 하중에 의한 파괴 위험성이 존재함에도 불구하고, 최근의 강재 사용 경향은 고강도 극후물화 현상이 뚜렷하다. 이러한 산업의 요구에 맞게 고강도 극후물화 된 강구조물의 파괴안전성 확보를 위한 고찰이 필요하며, 고전적인 불안전한 균열의 개시/전파 및 파괴인성 보완을 통한 구조물의 불안전파괴 방지를 위한 재료의 파괴현상 및 파괴 메커니즘 규명은 중요한 과제이다7-12,15-19).

본 연구에서는, 600~780MPa급 고강도강 용접이음부 HAZ에서의 불안전파괴안전성을 평가 하기 위하여 임계 CTOD값을 확보하고, 지진과 같은 외부하중에 의한 소성변형(1.5%, 3.0%)을 동반하는 경우의 용접부에서 강도 및 인성 특성을 검토하였다. 또한, 소성변형의 영향에 따른 파괴인성의 저하 정도를 검토하였으며, 파괴에까지 도달하지 않더라도 손상을 받게 된 구조물의 위험 정도를 파괴역학적인 관점에서 검토하였다. 그리고, 고강도강을 적용한 강구조물의 용접부에서 발생 가능한 불안전파괴 안전성 확보를 위한 각종구조물에 적용된 강재의 현수준 검토를 제안 하였다.

2. 적용강재 및 실험방법

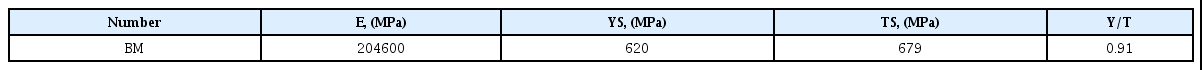

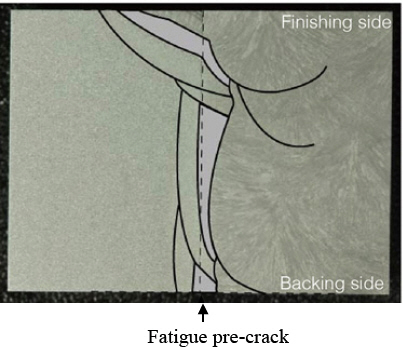

본 연구에 사용한 건축구조용 TMCP 25mm 두께(HSB600)의 화학 성분 및 기계적 특성은 Table 1과 2에 나타내었다. 기계적 특성은 환봉 인장 시험을 통하여 확보 하였으며, 모재 (BM)는 항복 강도 604MPa, 인장 강도 686MPa, 연신률 20 %, 그리고 -5°C에서 샤르피 충격 에너지 47J을 나타내었다. 용접부 제작을 위해서 개선각은 편면 17°로 제작하였으며, SAW(Submerged Arc Welding) 를 적용 하였다. 용접부 모식도와 마크로 단면은 Fig. 1 에 나타내었다. 용접시험편 제작을 위한 모재의 사이즈는 1000mm(길이)×500mm(폭)×25mm (두께) 이며, 용접은 총 7 패스로 제작 되었다. 용접조건은 Table 3에 나타낸 것과 같이, 700A, 34V, 29cm/min의 일정한 속도로 이루어 졌으며, 입열량은 50 kJ/cm 이었다. 또한 모재와 동일한 재질의 스틸백킹 플레이트를 루트부에 사용하였고, 용접 방향은 판의 압연 방향에 수직으로 이루어 졌다. 적용한 용접재료의 화학조성은 Table 4에 나타내었다.

소성변형의 영향성에 따른 파괴안전성을 검토하기 위하여 임의로 하중을 부가하여 용접부에 소성변형을 발생 시켰다. 종래의 지진등에 의해서 발생된 소성변형량은 최대 15%까지도 발생 하였으나, 본 연구에서는 사용 강재의 특성을 고려하여 1.5%, 3.0% 의 두 종류의 소성변형을 부가하여 시험편을 제작 하였다. 본 연구에서 사용한 건축구조용강재(HSB600)는 소성변형을 부가 할 수 있는 최대량이 3%정도로 판단되어서 최대 소성변형량을 3%로 하였다. 소성변형을 부가하는 방법은 용접이음부에 대하여 200톤 인장시험기를 활용하여 목표로 하는 소성변형(1.5%, 3.0%)을 부가 하였다. 시험기에 나타나는 변형량을 참고로 하여 실제 시험편에 미리 격자모양으로 표시한 부분의 길이 변형량을 가지고 목표 소성변형량을 판단하였다.

3. 용접부의 불안전파괴안전성 평가

3.1 모재의 파괴인성(CTOD)평가

건축구조용HSB600 강재의 파괴인성을 평가 하기 위하여, 파괴인성 평가의 대표적인 파라메타인 3점굽힘 CTOD(Crack Tip Opening Displacement)시험을 실시하였다. 3점굽힘 시험편은 두께방향의 균열을 가지고 있으며, 균열 깊이 (a)와 시편 폭 (w)의 비(a/w)는 0.5이다. 시험편은 ISO 12135규격에18) 의해서 전 두께(25mm)로 제작되었고, 노치 팁은 최대 하중 14.4 kN의 조건에서 피로 예비 균열을 발생시켰다. 시험온도는 -80°C ~ -20°C의 온도 범위에서 수행되었으며, 시험편의 냉각시 목표온도에 도달후 약25 분 동안 시험 온도에서 액체 질소로 냉각 시키면서 시험온도를 유지시켰다. CTOD값의 계산은 ISO 1213518)에 따라서 계산되었다. Fig. 2는 HSB600 강재의 임계 CTOD δc의 온도의존성을 나타내었다. 임계 CTOD의 천이곡선은 식(1)을 사용하였으며, 본 연구에 사용한 HSB600 강재의 천이온도는 CTOD값의 평균이 0.1mm 가 되는 온도로 가정 하였다. 일반적으로 종래 부터CTOD값 0.1mm를 나타내는 온도를 취성파괴를 발생시키는 천이온도로 설정 하였다20).

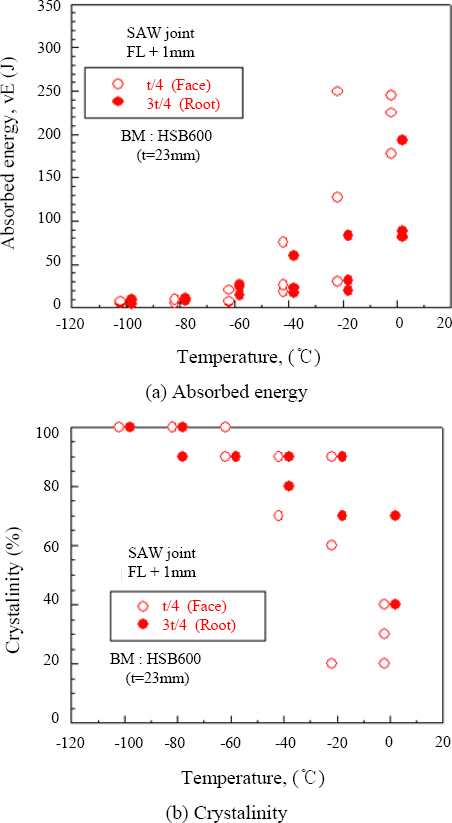

3.2 용접부 파괴인성 평가

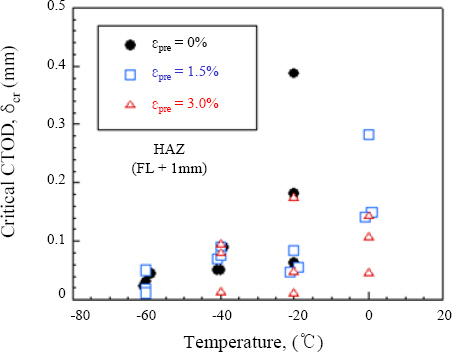

HSB600 강재 용접부 취화영역에서 불안전파괴 발생 가능성이 있기 때문에 그 특성을 검토하기 위하여 샤르피 충격 시험을 실시 하였다. 용접금속(WM), fusion line(FL) 및 열영향부 (HAZ)에 노치를 삽입하여 두께방향으로 t/4및 3t/4에서 시험편을 채취하였다. HAZ 노치 시편의 경우 노치를 FL+1mm 및 FL+ 2mm 위치에 삽입 하여 시험편을 제작 하였다. 샤르피충격시험의 온도는 -100°C ~ 0°C 온도 범위에서 수행 하였으며, Fig. 3에 용접부(HAZ) 노치위치 에서 샤르피 충격시험 결과를 나타내었다. HAZ시험편에서는 높은 충격인성값을 나타내었고, -20°C, 0°C 에서 충격인성값의 편차가 크게 나타났다. 저온에서는 용접금속의 성능이 HAZ의 성능보다 다소 우수한 충격인성을 나타냈었다. 본 연구에 사용한 강재는 건축 구조용강재로서 비교적 저입열에서 사용되는 강재이지만, 본 연구에서는 용접입열을 다소 큰 50kJ/cm를 적용하였기 때문에 HAZ부의 취화 현상이 두드러지게 나타난 것으로 판단 된다. Fig. 4에는 FL+1mm 시험편에 대한 충격인성결과를 나타내었다. t/4 시험편에서 다소 큰 편차를 나타냈고, 연성-취성 천이 온도는 약 -20°C 로 확인 되었다. HAZ 의 충격인성 수준은 모재의 파괴인성 수준 보다 상당히 낮은 값을 나타냈다. 샤르피 충격인성시험 결과에 기초하여, FL으로부터 1mm 떨어진 (FL+1mm) HAZ 영역이 가장 파괴에 취약한 위치로 검토 되어서, CTOD 파괴인성 시험에서 노치선정 기준을 설정하였다. Fig. 5는 HAZ의 CTOD 온도 의존성을 나타내었다. 임계 CTOD값의 천이곡선은 모재와 동일하게 식 (1)를 사용하였으며, 임계 CTOD값이 0.1mm일때의 온도는 약 -35°C로 나타났다. 다층용접 이음부의 HAZ에 대한 CTOD 실험 결과는 균열 전면을 따라 노치 위치와 국부 취성 영역 분포의 영향을 받는 것으로 잘 알려져 있다. 따라서 균열의 발생을 담당하는 미세 구조를 식별하고 균열 전면을 따라 국부 취화영역의 전체 길이를 정량화할 필요가 있다. Fig. 6에는 다층용접부 HAZ의 CTOD 소성변형률 1.5 %와 3.0 %인 경우에 대하여 용접단면의 비커스 경도 분포를 비교하여 나타냈다. HAZ의 경도분포는 다소 큰 편차를 보였지만, 소성변형을 받은 HAZ의 경도값이 원래 HAZ의 경도 값보다 다소 높게 나타났다. 이 결과는 소성변형에 따른 경화 현상이 기여 한 것으로 판단 되며, 경도의 증가가 파괴인성에 미치는 영향을 CTOD평가를 통하여 검토 하였다.

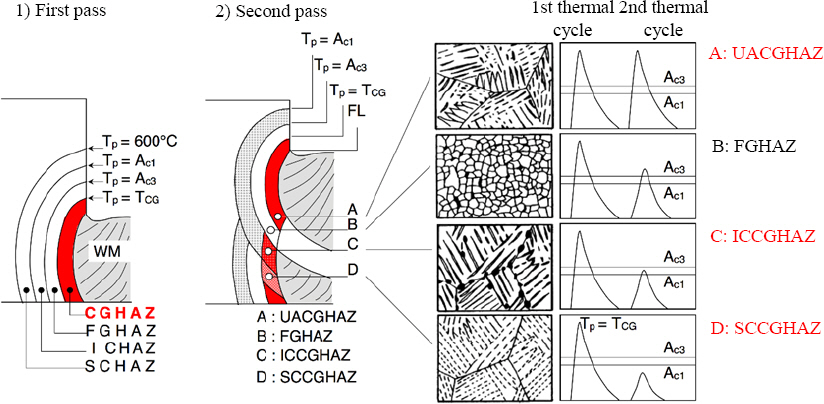

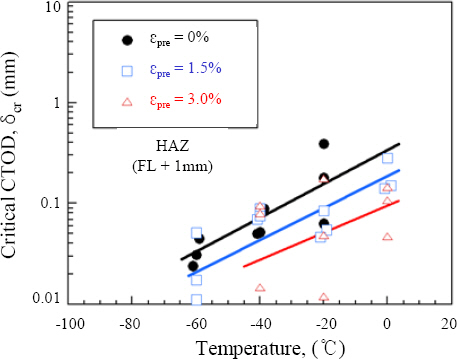

Temperature dependence of critical CTOD of heat affected zone (FL+1mm) of multi-pass SAW joints of HSB600 steel

Fusion line근처의 소성변형된 HAZ의 CTOD 파괴 인성을 3점굽힘시험에 의해 검토 하였다. 소성변형이 없는 HAZ의 CTOD 평가와 동일한 방식으로, a/w= 0.5의 시험편을 사용 하였다. 용접부 시험편은 용접시 발생한 각변형등을 고려하여 모재의 두께 25mm보다 약간 감소된 22mm로 제작 하였다. 시험온도는 -60°C, -40°C, -20°C 및 0°C에서 CTOD시험을 수행 하였다. 파괴시험 후, HAZ에서 피로균열 위치를 식별하고 파괴 개시를 제어하는 미세 구조를 결정하기 위해 파단면의 관찰을 수행 하였다. 본 연구에서 CGHAZ는 용접 열 사이클의 피크 온도가 1200°C를 초과하는 HAZ 영역으로 정의하였다. 다층용접의 HAZ 미세 구조는 Table 5와 같이 분류된다19,21). 최고온도 (Tp)는 식(2)를 이용하여 종래의 2 차원 열전도 분석으로부터 도출 하였다22).

여기서, d는 fusion line으로부터의 수직 거리이고, dHAZ는 Nital-etched HAZ의 폭이며, Tmp 및 T0는 금속의 용융온도 (1500°C)와 플레이트의 초기 온도이며, 이는 층간온도에 해당되고 본 실험에서 T0=150°C를 적용 하였다. 에칭 된 HAZ 경계의 최대 온도는 900°C (AC3 변태 온도) 인 것으로 가정 하였다. CGHAZ의 미세 구조는 Fig. 7과 같이 후속 용접 패스에 의해 변경되며, inter-critically reheated CGHAZ (ICCGHAZ) 와 sub-critically reheated CGHAZ(SCCGHAZ)는 일반적으로 낮은 파괴 인성을 나타내고 그 영역을 취화영역 이라고 불린다. 1200°C 이상 또는 450°C 미만으로 재가열된 CGHAZ (UACGHAZ)도 거친 입자 및 낮은 파괴인성을 나타낸다. 본 연구에서는 UACGHAZ, ICCGHAZ 및 SCCGHAZ를 포함한 HAZ 미세 구조를 CGHAZ로 구분 하였다.

1.5 % 및 3.0 %의 소성변형을 갖는 HAZ 노치 시편에 대해서 3점굽힘 CTOD 시험을 수행 하였다. Fig. 8은 소성변형 있는 HAZ의 CTOD와 소성변형이 없는 원래 HAZ의 CTOD시험 결과를 비교 하였다. 소성변형이 있는 HAZ의 임계 CTOD값은 원래 HAZ의 임계 CTOD값 보다 낮으며 큰 소성변형을 갖는 시험편에서는 낮은 임계 CTOD값을 갖게 되는 것을 확인 하였다. CTOD 파단면에서 파괴에 의해서 발생한 파면뿐아니라, 피로 예비균열이 발생된 부분의 미세 구조의 식별이 가능하다. Fig. 9는 피로균열이 발생한 위치의 미세조직의 예를 나타내었다. 소성변형의 정도에 따른 파괴인성의 영향을 검토하기 위하여 피로 예비균열의 전파 경로에 영향을 미치는 HAZ영역에 대한 검토를 수행 하였다. 본 연구에서도 HAZ의 재가열 영역에서 균열이 시작됨을 확인 하였다. 소성변형이 있는 경우와 없는 경우의 HAZ 노치 시험편에 대한 평균 임계 CTOD값의 온도 의존성 곡선을 Fig. 10에 나타내었다. 임계 CTOD가 0.1mm에 도달하는 특정 온도는 소성변형의 정도가 증가함에 따라 증가하는 경향이 있었으며, 3.0 % 소성변형량은 천이 온도를 약 40°C만큼 이동시켰다. 이러한 결과는 소성변형된 상태에서 용접 HAZ로부터 파괴안전성 평가에서 소성변형으로 인한 파괴 인성의 저하를 고려해야 함을 의미 한다. 따라서 본 연구에서는 외부하중에 의해서 발생된 소성변형량에 따른 파괴인성이 변화되고 저하 하므로 불안전파괴 안전성 확보를 위하여 각 구조물에 사용된 재료의 한계소성변형을 검토하고 그 소성변형량에서의 파괴안전성을 검토할 것을 제안한다.

4. 결 론

소성변형이 파괴인성에 미치는 영향을 건축구조용 고강도강(HSB600, 25mm 두께) 시험편을 사용하여 용접부의 취약한 영역인 HAZ에 대하여 평가 하였다. 임계 CTOD값이 0.1mm에 도달하는 온도는 소성변형이 증가함에 따라 증가하는 경향이 있는 것으로 파악 되었다. 3.0 % 소성변형이 존재하는 경우는 천이 온도는 소성변형을 부가하지 않은 시험편의 천이온도 대비 약 40°C만큼 증가 되었고, 이러한 결과는 소성변형이 존재하는 경우의 용접 HAZ의 파괴인성이 저하 하게 된다는 결과를 얻었다. 따라서, 구조물이 지진등의 큰 하중을 받아 일정 부분 손상(소성변형)을 받게 되면 처음 상태 보다는 파괴에 저항하는 능력이 저하 하게 되므로 구조물의 안전성 확보를 위한 조치가 필요함을 의미한다. 또한 본 연구에서는 건축구조용강에 대한 1.5%, 3.0%의 소성변형이 존재하는 경우의 파괴인성을 통한 구조물의 안전성을 평가 하였는데, 파괴인성은 미미한 소성변형에 의해서도 저하 되므로 구조물의 안전성 확보를 위해서는, 사용환경에서 적용강재의 한계소성 변형량 파악을 통하여 구조물의 파괴안전성을 판단할 것을 제안 한다.

Acknowledgements

이 논문은 2019년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NO. NRF-2017R1D1A1B04029150)

이 논문은 2019년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF- 2016R1D1A1B01014412).