Sn-3.0Ag-0.5Cu 솔더 접합부의 계면반응과 취성파괴율에 미치는 Thin ENEPIG 도금두께의 영향

Effect of Thin ENEPIG Plating Thickness on Interfacial Reaction and Brittle Fracture Rate of Sn-3.0Ag-0.5Cu Solder Joints

Article information

Abstract

In this paper, we evaluated the interfacial reactions and brittle fracture behaviors of thin electroless nickel-electroless palladium-immersion gold (ENEPIG) plating layers with different Ni and Pd thicknesses for fine-pitch package applications. Firstly, the interfacial reactions and mechanical reliability of Sn-3.0Ag-0.5Cu (SAC305)/thin ENEPIG solder joints were evaluated. (Cu,Ni)6Sn5 intermetallic compound (IMC) was formed at all of the thin ENEPIG interfaces, and P-rich Ni layer was also observed at the joint interface of the Pd substrate with 0.3 μm Ni thickness. The interfacial IMC thickness decreased with increasing Ni and Pd thicknesses. In addition, the IMC thickness was affected by the contents of the Pd plating layer. The IMC thickness for the Pd-P substrate was thicker than that for the Pd substrate. In the high-speed shear test, the brittle fracture rate decreased with increasing Ni and Pd thickness. Also, the brittle fracture rate was affected by the components of the Pd plating layer, and the brittle fracture rate for the Pd substrate was lower than that for the Pd-P substrate. The ENEPIG joint with thicker Ni plating layer had superior interfacial stability and mechanical reliability.

1. 서 론

최근 전자패키징 기술은 모바일 디바이스 및 웨어러블 기기에 대한 폭발적인 수요 증가로 인해 경박단소화에 대한 요구가 급속도로 증가하고 있으며, 또한 고온, 진동 등의 가혹한 환경에서 보다 장기간 사용이 가능한 고신뢰성 제품에 대한 요구가 증가하고 있다1,2). 이러한 전자 제품에서는 주로 칩 및 부품과 기판을 연결하는 접합재료로 솔더 합금을 이용한 미세 피치 접합이 주를 이루고 있기 때문에, 솔더 접합부의 전기적 및 기계적 신뢰성이 매우 중요한 항목으로 여겨지고 있다3,4). 그동안 전자패키징에서 전기적 및 기계적 신뢰성을 향상시키기 위해 대표적인 무연솔더 합금인 Sn-3.0Ag-0.5Cu (SAC305) 솔더와 다양한 기판 표면처리 사이의 접합특성, 계면반응 및 신뢰성이 평가되어왔다5). 하지만 Cu 기판 사용시, 솔더와의 빠른 반응으로 인해 Cu6Sn5와 Cu3Sn 등의 금속간화합물(intermetallic compound, IMC)의 빠른 생성으로 인한 장기 신뢰성 저하가 발생한다고 보고되었다6,7). 이를 개선하기 위해 확산방지층의 역할을 하는 Ni 도금 기술이 적용되었으며, 주로 무전해 니켈-침지 금(Electroless Nickel Immersion Gold, ENIG) 또는 무전해 니켈-무전해 팔라듐-침지 금(Electroless Nickel Electroless Palladium Immersion Gold, ENEPIG) 도금 층이 사용되어져 왔다8). ENIG는 여러 가지 우수한 특성으로 인해 장기간 사용되어져 왔지만, Ni 부식으로 인한 블랙패드(Black Pad) 현상이 발생하기 쉬운 단점이 있다9,10). 이에 비해 ENEPIG는 Au와 Ni 사이의 중간 삽입층인 Pd 층의 존재로 인해 Ni3Sn와 Ni3P 등의 IMC 층의 생성 억제 및 Kirkendall void의 생성을 억제하며, 블랙패드가 발생하지 않는다는 장점이 있다11,12). 하지만 현재까지 주로 사용되어 온 ENEPIG 표면처리는 Ni의 두께가 약 3~7 μm 정도로 두껍기 때문에 공정 가격의 상승뿐만 아니라, 향후 더욱 가속화될 미세피치 패키지 (fine-pitch package) 대응에 있어서 배선간 간격이 줄어듦에 따라 플립칩 접합 시 인접 솔더끼리 단락되는 솔더 브릿지 (solder bridge) 발생이 증가하며, Cu Pad 사이에 Trace를 형성하기가 어려운 단점이 있다13). 또한 Ni 도금층의 존재는 패키지의 전기저항을 증가시켜 전기적인 성능을 저하시킨다고 보고되었다8,13). 따라서 위와 같은 문제점들을 해결하기 위해서 Ni 두께가 약 0.1~0.3 μm 정도로 얇은 thin ENEPIG 표면처리에 대한 요구가 점차 증가되고 있다. 하지만, 이러한 thin ENEPIG 표면처리는 적용 초기단계로 아직까지 다양한 신뢰성 측정 결과가 축적되지 못한 실정이며, 필드 경험이 부족한 단점을 가지고 있다. 따라서, 본 연구에서는 기초 연구로서 미세피치 패키지 적용을 위한 thin ENEPIG 도금층의 계면반응 및 접합부 기계적 신뢰성 평가를 수행하였다. 먼저, SAC305 솔더합금에 대한 다양한 두께를 가지는 thin ENEPIG 도금층의 계면반응 및 접합부 계면에 형성된 IMC 상의 분석이 수행되었다. 또한, 솔더볼 접합 후 고속 전단 시험의 수행을 통한 접합부 기계적 신뢰성이 평가되었다.

2. 실험 방법

본 실험에서 사용된 thin ENEPIG 표면처리는 상용의 표면처리 약품을 사용하여 Ni 및 Pd 두께에 변화를 주어 도금 공정이 수행되었다. 먼저, Ni의 두께가 다른 도금 조건으로는 Au 및 Pd의 두께는 각각 0.1 μm로 고정한 후, Ni은 각각 0.05, 0.1, 0.3 μm 두께로 도금처리 되었다. 가장 우수한 특성을 나타내는 Ni 도금층의 두께 선정 후에는 Pd 두께의 변화 실험이 수행되었다. Pd 두께가 다른 도금 조건에서는 Au 및 Ni의 두께는 각각 0.1 μm와 0.3 μm로 고정한 후 Pd 두께는 각각 0.05, 0.1, 0.2 μm로 도금 처리되었다. Fig. 1에 솔더볼 접합에 대한 모식도와 Ni 및 Pd 두께에 따른 도금 조건을 나타내었다. Pd 도금 처리의 경우, pure Pd과 Pd-P 층으로 구성된 두 가지 종류의 도금 공정이 수행되었으며, 층의 종류에 따른 접합부 특성이 비교 평가 되었다. Pd 층의 경우, 환원제로 개미산이 사용되었으며, Pd-P 층의 경우, 환원제로 차인산이 사용되었다. Pd-P 도금층의 경우, Ni-P 도금 공정과 동일하게 환원제로 사용된 차인산의 P 성분이 Pd 도금 시 함께 도금되었으며, 도금층에 포함된 P 함량은 약 3wt.%였다.

(a) Schematic of diagram of thin ENEPIG PCB and various thin ENEPIG surface finishes with different (b) Ni and (c) Pd thickness

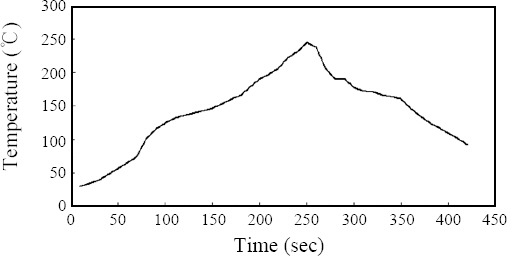

본 실험에서 사용된 thin ENEPIG 도금 처리된 PCB 기판은 solder mask defined (SMD) 타입의 flame retardant 4 (FR-4) PCB였다. PCB의 Cu 패드 직경은 350 μm 였으며, 이 Cu 패드 상에 상기에서 언급한 다양한 두께를 가지는 thin ENEPIG 도금 공정이 수행되었다. 도금 공정이 수행된 PCB 기판의 Ni 및 Pd 두께에 따른 접합부의 계면반응 및 취성 파괴율을 분석하기 위해 스텐실 마스크 및 스크린프린터 (MK-878SV, Minami, Japan)를 사용하여 SAC305 솔더 페이스트 (M705-SHF type 5, Senju, Japan)가 PCB 패드 상에 프린팅 되었으며, 그 위에 450 μm 직경의 SAC305 솔더볼 (Duksan Hi-Metal, Korea)이 올려졌다. 그 다음, 테스트 PCB가 Fig. 2에 보여진 리플로우 온도 프로파일을 따라서 리플로우 오븐 (1809EXL, Heller, USA)에서 최고 온도(Peak temperature)를 약 240°C로 설정하여 리플로우 공정이 수행되었으며, 리플로우 공정 후에는 시편이 실온까지 냉각되었다.

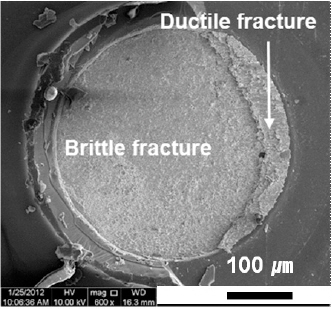

먼저 Ni 및 Pd 두께에 따른 계면반응을 분석하기 위해 시편의 연마 및 에칭공정을 수행한 후, 주사전자현미경(Scanning Electron Microscopy, SEM, Inspect F, FEI, USA) 및 EDX(Energy-Dispersive X-ray spectroscopy)을 사용하여 접합부에 대한 계면반응의 분석이 수행되었다. 접합계면에 형성된 IMC 층의 두께 측정은 이미지 프로그램을 이용하여 접합부 IMC 층의 전체 면적을 먼저 측정한 후 SEM 이미지의 가로 길이로 나누어 평균 층의 두께를 측정하였다. SAC305/ ENEPIG 솔더 접합부의 기계적 신뢰성을 평가하기 위해 고속 전단 시험장비(Dage4000HS, Norson DAGE, UK)를 사용하여 고속 전단 시험이 수행되었다. 본 실험에서 사용된 고속 전단 시험 조건으로 전단 속도는 1 m/s, 전단 높이는 50 μm 였다. 접합부에 대한 취성 파괴율 (Brittle fracture rate)을 분석하기 위해 총 25개의 솔더볼에 대한 고속 전단 강도 시험이 수행되었다. 솔더 접합부의 고속 전단 시험 후의 파단면이 SEM과 EDX를 사용하여 분석되었으며, Fig. 3과 같이 파단면을 연성 파괴 (Ductile fracture)와 취성 파괴 (Brittle fracture)로 구분한 후 이미지 프로그램을 이용하여 취성 파괴 면적을 측정하였으며, PCB의 Cu 패드 면적대비 취성 파괴 면적율을 계산하여 각 조건에서 취성 파괴율이 측정되었다.

3. 실험 결과

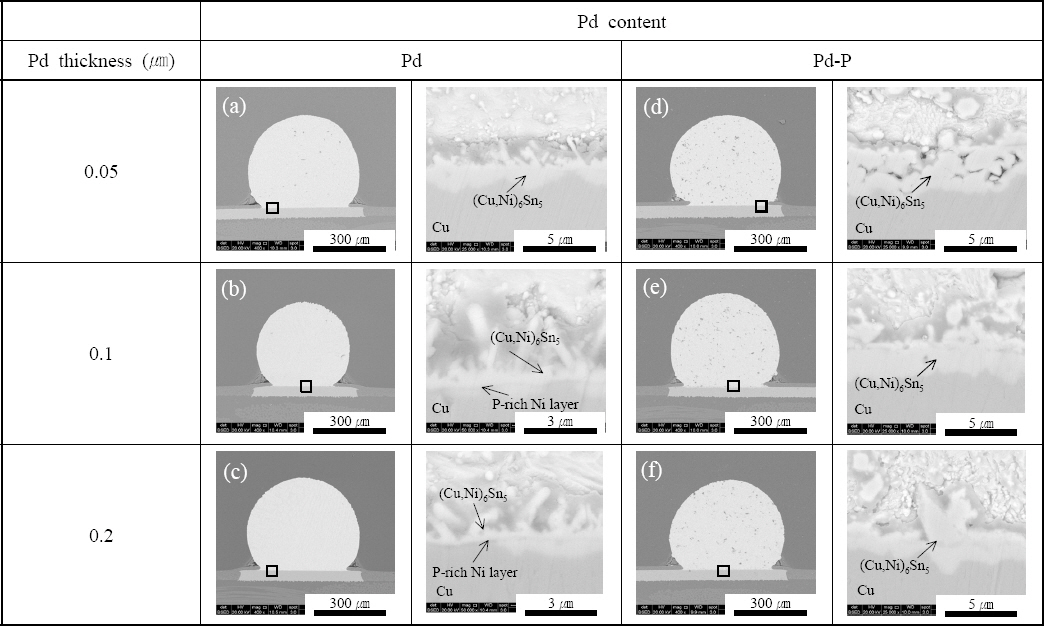

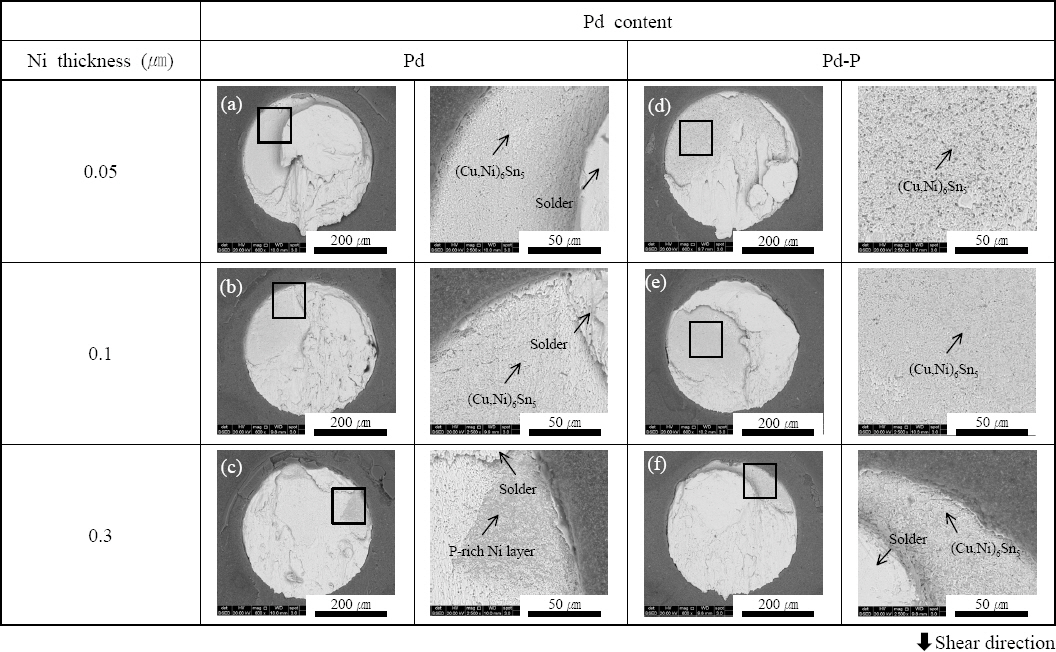

Thin ENEPIG 도금 처리된 기판의 계면반응 및 기계적 신뢰성을 평가하기 위하여 SAC305 솔더를 이용한 리플로우 공정이 수행되었다. Fig. 4는 Ni 두께 변화에 따른 ENEPIG 솔더접합부의 단면 및 확대된 계면 SEM 사진을 보인 것으로, 모든 시편의 계면에는 (Cu,Ni)6Sn5 IMC가 생성되었다. 리플로우 공정 동안, ENEPIG 도금층의 얇은 Au와 Pd 층은 솔더 내로 용해되었으며, 일반적으로 알려진 바와 같이 SAC305 솔더와 Ni 층 사이의 계면에는 (Cu,Ni)6Sn5 IMC가 형성되었다. Pd 기판의 경우, Fig. 4(C)에서 보는 바와 같이 0.3 μm의 Ni 두께를 가지는 ENEPIG 기판에서는 P-rich Ni 층이 형성되었다. P-rich Ni 층이란 무전해 Ni(P) 층과 계면 IMC 층 사이에 형성되는 층으로, 리플로우 공정 동안, Ni과 Sn의 반응으로 인한 Ni의 소모로 인해 Ni 도금층 내에 축적된 P로 인해 형성된다고 보고되었다14,15). 본 연구에서 사용한 ENEPIG 도금 층은 Ni층의 두께가 매우 얇기 때문에 Ni 층이 소모되고 난 후 Cu 층 위에 P-rich Ni 층이 형성되었다. Ni의 두께가 0.05 및 0.1 μm로 얇은 ENEPIG기판의 계면에서는 P-rich Ni 층이 형성되지 않았으며, 상대적으로 얇은 Ni 도금 층으로 인해 리플로우 공정 동안 얇은 ENEPIG 층이 모두 솔더와 반응하였고, 따라서 기저의 Cu 기판 또한 반응에 참여하였다. 따라서, Fig. 4(a)와 (b)에서 보는 바와 같이, 계면에 형성된 (Cu, Ni)6Sn5 IMC 층과 Cu 층 사이의 계면 형상이 울퉁불퉁한 요철을 가지는 형상으로 계면반응이 전개되었다. 반면, Ni 두께가 0.3 μm 인 ENEPIG 기판의 계면에서는 (Cu,Ni)6Sn5 IMC 층 아래에 상대적으로 어둡고 얇은 P-rich Ni 층이 형성되었으며, 계면 형상이 요철을 가지지 않고 평평한 형상의 계면 구조를 가졌다 (Fig. 4(c)).

Pd-P 기판의 경우에도 유사한 계면 반응이 관찰되었다. Ni의 두께가 0.05 및 0.1 μm로 얇은 ENEPIG 기판의 계면에서는 리플로우 공정 동안 얇은 ENEPIG 층이 모두 솔더와 반응한 후, Cu 기판과의 반응을 통해 (Cu,Ni)6Sn5 IMC 층이 형성되었으며, Cu 층 사이의 계면 형상이 요철 형상을 가졌다 (Fig. 4(d)와 (e)). 하지만 Ni의 두께가 0.3 μm로 상대적으로 두꺼운 경우 (Fig. 4(f)), 접합 계면의 일부에서 P-rich Ni 층이 존재함을 확인할 수 있었다. 이러한 P-rich Ni 층의 존재로 미루어 보아, 원래 Ni(P) 도금층의 위치를 간접적으로 확인할 수 있었다. 또한 상대적으로 얇은 (Cu,Ni)6Sn5 계면 IMC 층이 형성되었으며, 일부 지역에서는 불규칙적으로 P-rich Ni 층이 파괴된 후 기저의 Cu 층과의 반응으로 인해 우물모양의 계면 IMC 층이 형성됨을 확인할 수 있었다. 이 부분을 Fig. 4(f)에 흰 색 화살표를 이용하여 표시하였다. 이를 통해 Pd의 성분에 따라 P-rich Ni 층의 형성 및 계면반응을 통한 IMC 층의 두께 및 형상에 영향을 미친다는 것을 확인할 수 있었다. 또한, Pd과 Pd-P 기판을 비교 했을 때, Pd 기판이 Pd-P 기판에 비해 계면 반응 속도가 느렸으며, 상대적으로 안정적인 계면 형상을 가짐을 확인할 수 있었다.

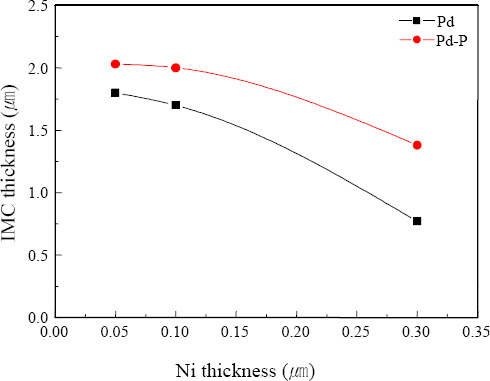

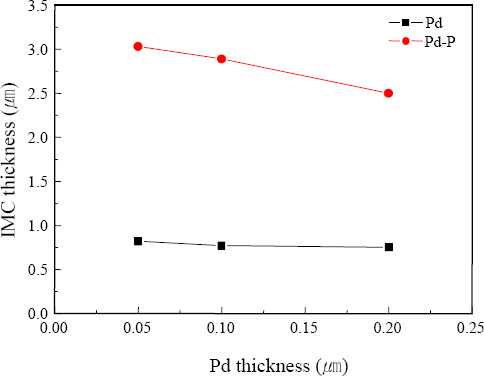

Ni 도금 층의 두께 및 Pd 층의 종류에 따른 계면 (Cu,Ni)6Sn5 IMC 두께 변화를 Fig. 5에 나타내었다. Pd 기판의 경우 Ni의 두께가 0.05, 0.1 및 0.3 μm로 증가함에 따라 각각 약 1.8, 1.7, 0.77 μm로 계면 IMC 두께가 감소하였으며, Pd-P 기판의 경우에는 각각 약 2.03, 2, 1.38 μm로 감소하였다. 이를 통해 Ni의 두께가 증가함에 따라 계면 IMC 층의 두께는 감소하는 경향을 확인하였으며, Pd 기판보다 Pd-P 기판의 경우 보다 두꺼운 계면 IMC 층이 형성됨을 확인하였다.

Fig. 6은 Ni 도금 두께를 0.3 μm로 고정한 후, Pd 층의 두께 변화에 따른 SAC305/ENEPIG 솔더접합부 계면의 단면 및 확대된 SEM 사진을 보여준다. 모든 시편의 계면에는 (Cu,Ni)6Sn5 IMC가 형성되었으며, Pd 기판과 비교했을 때 Pd-P 기판 계면에 생성된 IMC 층의 두께가 더 두꺼웠다. 계면 IMC 층의 두께는 Pd 도금층의 두께가 증가함에 따라 감소하는 경향을 보였다. 또한 Pd 기판의 경우, 계면 IMC 층 내부에서 P-rich Ni 층의 존재를 확인할 수 있었다. Fig. 7은 Pd 종류 및 도금 두께에 따른 계면 (Cu,Ni)6Sn5 IMC 층의 두께 측정 결과를 보여준다. Pd 기판의 경우 Pd 도금층의 두께가 0.05, 0.1 및 0.2 μm로 증가함에 따라 계면 IMC 층의 두께는 각각 약 0.82, 0.77 및 0.75 μm로 측정되었으며, Pd-P 기판의 경우에는 각각 약 3.03, 2.89 및 2.5 μm로 측정되었다. Pd 도금층의 성분에 따라 계면 IMC 층의 두께에 큰 영향을 주었다. 즉, Pd-P 기판의 경우가 Pd 기판에 비해 약 3배 정도 두꺼운 계면 IMC 층을 형성하였으며, 이는 전술한 바와 같이 Pd-P 기판의 계면 반응 및 도금 층의 소모가 더 빠르기 때문으로 사료된다. 본 연구에서 Pd 도금 층의 경우 pure Pd 성분으로 도금 층이 형성되었으며, Pd-P 도금 층의 경우 도금 층 내에 포함된 P 함량은 약 3wt.%였다. 본 연구에서 사용된 thin ENEPIG 도금층의 각각의 두께가 얇기 때문에 리플로우 공정 동안 빠르게 일어나는 층의 소모 및 순차적인 계면반응에 대한 미세구조 분석이 용이하지 않은 단점이 있다. 본 연구에서 얻어진 도금 층의 종류에 따른 계면 반응, 도금 층의 소모 속도 및 계면 IMC 층의 두께와의 상관관계를 정확히 설명하기 위해서는 추가적인 Pd 및 Pd-P 층의 미세 구조와 결정 구조, P 함량 유무에 따른 계면 반응 등에 관한 추가적인 연구가 필요하다. Pd-P 기판의 계면 반응 및 도금 층의 소모가 Pd 기판에 비해 상대적으로 빠른 반응 속도를 나타내었다. Pd 기판의 경우, Fig. 6(b)와 (c)에서 보는 바와 같이, P-rich Ni 층이 Cu와의 경계면에 분명한 띠를 형성하며 남아 있는 것이 확인되었다. 이러한 계면에서의 P-rich Ni 층의 존재가 추가적인 Sn과 Cu의 확산 및 상호 반응을 막아주는 효과적인 확산방지 층의 역할을 하는 것으로 생각된다. 반면, Pd-P 도금 시편의 경우, 이러한 P-rich Ni 층의 존재를 확인할 수 없었으며, 또한 기저의 Cu와 상당부분 반응이 일어난 결과, 상대적으로 두꺼운 계면 IMC 층을 형성함을 확인하였다.

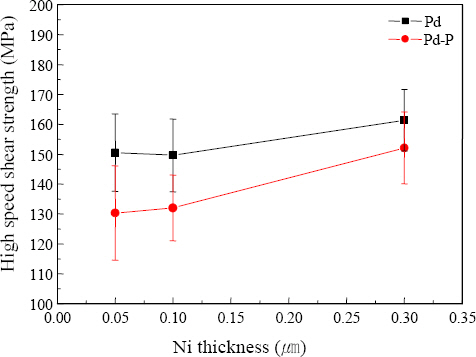

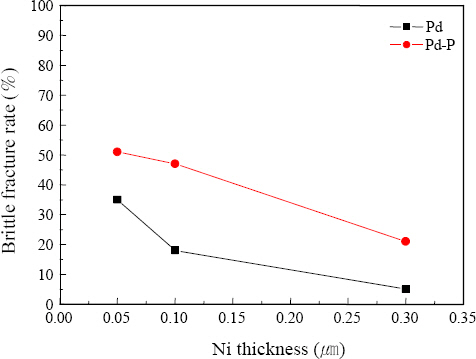

리플로우 공정을 수행한 시편의 기계적 신뢰성 평가를 위해 1 m/s의 전단속도, 50 μm의 전단높이 하에서 고속 전단 시험이 수행되었으며, Ni 및 Pd의 두께에 따른 전단강도 및 취성 파괴율이 측정되었다. Fig. 8과 9는 각각 Ni 도금층의 두께 변화에 따른 SAC305/ ENEPIG 솔더 접합부의 전단강도 및 취성파괴율의 변화 결과를 나타낸 것이다. Ni 도금층의 두께가 증가함에 따라 전단강도는 증가하였으며, 취성파괴율은 감소하는 경향을 보였다. Pd 기판의 경우 Ni 도금층의 두께가 0.05, 0.1 및 0.3 μm로 증가함에 따라 각각 31, 18, 5%의 취성파괴율이 측정되었으며, Pd-P 기판의 경우에는 51, 47, 21%의 취성파괴율이 측정되었다. 이는 상기 Fig. 5에서 언급한 Ni 도금층의 두께에 따른 계면 IMC층의 두께 변화 경향과 일치하였으며, 계면에 생성된 IMC 층의 두께가 증가함에 따라 전단강도 값은 낮아지고, 취성파괴율은 높아지는 경향을 보였다. Pd-P 기판과 비교했을 때 Pd 기판 접합부의 전단강도가 높게 나타났으며, 취성파괴율은 낮게 측정되었다. Pd 성분에 따라 솔더 접합부의 기계적 신뢰성이 변화하였으며, 유사한 연구결과가 또한 이전 논문에서 보고되었다16). 고속전단 시험 후 파단면이 SEM으로 관찰되었으며, 그 결과를 Fig. 10에 나타내었다. 그림에서 보는 바와 같이, Ni 도금층의 두께가 증가함에 따라 계면에서 발생한 취성파괴 면적이 감소하였다. SEM 관찰 및 EDX 분석 결과, 평가된 모든 시편의 취성파괴 부분에서(Cu,Ni)6Sn5 IMC가 관찰되었으며, Ni 도금 층의 두께가 0.3 μm인 Pd 기판의 파단면에서는 P-rich Ni 층이 또한 관찰되었다 (Fig. 10(c)). 이는 상기에서 언급한 Ni 도금층의 두께에 따른 계면반응의 결과와 잘 일치하였다.

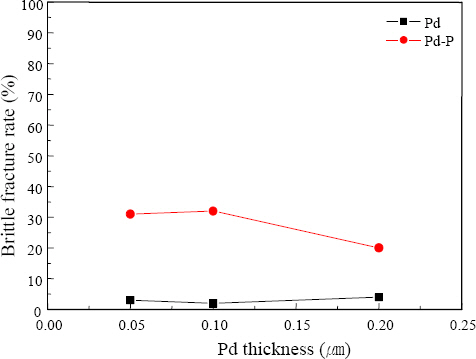

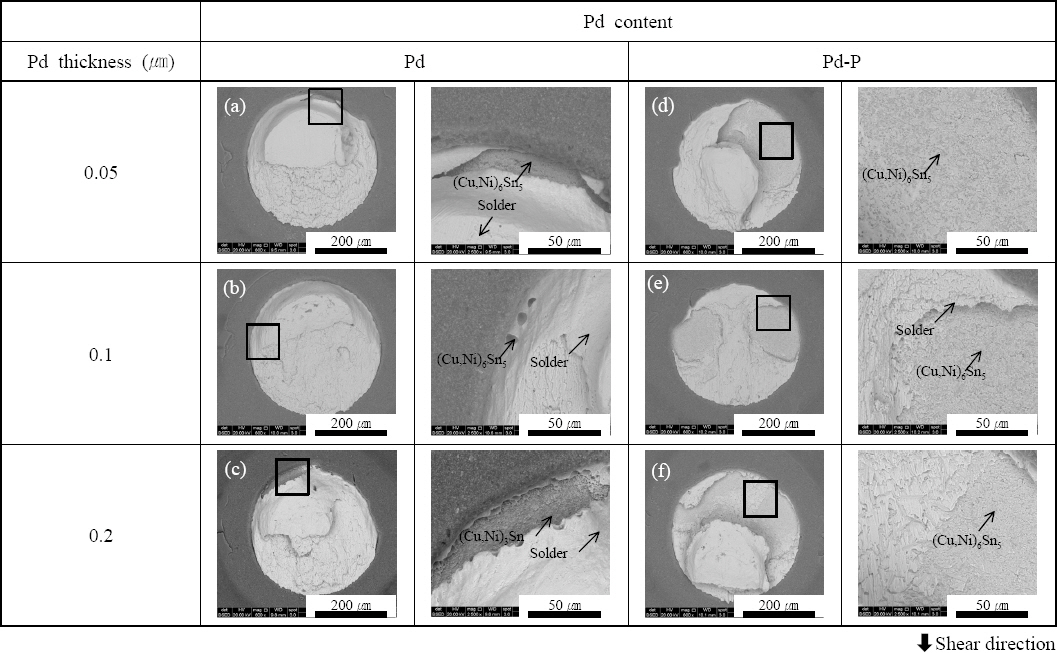

Fig. 11과 12은 각각 Pd 도금층의 두께 변화에 따른 SAC305/ENEPIG 솔더 접합부의 전단강도 및 취성파괴율의 변화 결과를 나타낸 것이다. Pd 도금 층의 두께가 증가함에 따라 전단강도 값이 증가하였으며, 취성파괴율은 감소하는 경향을 보였다. Pd 기판의 경우 Pd 도금층의 두께가 0.05, 0.1 및 0.2 μm로 증가함에 따라 각각 약 3, 2, 4%의 취성파괴율이 측정되었으며, Pd-P 기판의 경우에는 각각 약 31, 32, 20%의 취성파괴율이 측정되었다. 이는 상기에서 언급한 Pd의 두께 변화에 따른 IMC 두께의 경향과 일치하는 경향으로, IMC 두께가 증가함에 따라 전단강도 값은 낮아지고, 취성파괴율은 증가하는 경향을 보였다. Fig. 13은 고속전단 시험 후 파단면을 관찰한 SEM 사진을 보여준다. 모든 시편의 취성파괴 파단면에서 (Cu,Ni)6Sn5 IMC가 나타났으며, 이는 상기에서 언급한 Pd의 두께 변화에 따른 계면반응의 결과와 일치하였다.

Thin ENEPIG 표면처리는 향후 미세피치 패키지의 적용에 있어서 우수한 기계적 특성, 양호한내열성, 그리고 낮은 공정가격을 가지는 장점으로 인해 그 채택이 증가할 것으로 예상된다. 따라서 본 연구에서는 기초 연구로서 미세피치 패키지 적용을 위한 thin ENEPIG 도금 층의 계면반응 및 접합부 기계적 신뢰성 평가를 수행하였다. 향후, 보다 광범위한 미세피치 패키지에 thin ENEPIG 표면처리가 적용되기 위해서는 보다 다양한 도금층의 두께에 따른 연구 및 최적화 연구가 수행될 필요가 있으며, thin ENEPIG가 적용된 부품에 있어서 야금학적, 전기적, 기계적 신뢰성에 대한 최적화 연구가 필요할 것으로 생각된다.

4. 결 론

본 연구에서는 미세피치 패키지 적용을 위한 thin ENEPIG 도금층의 Ni 및 Pd 도금 두께 변화에 따른 계면반응 및 접합부 기계적 신뢰성 평가가 수행되었다. 먼저, SAC305 솔더합금에 대한 thin ENEPIG 도금층의 솔더볼 접합 및 접합부 계면에 형성된 IMC 상의 분석이 수행되었다. 또한, 솔더볼 접합 후 고속 전단 시험의 수행을 통한 접합부 기계적 신뢰성이 평가되었으며 다음과 같은 결론이 얻어졌다.

1) 모든 기판의 솔더볼 접합부 계면에서는 (Cu,Ni)6Sn5 IMC가 형성되었으며, 0.3 μm의 Ni 두께를 가지는 Pd 기판에서는 Ni의 두께가 두껍고, Pd 두께는 얇기 때문에 Cu pad와 IMC 사이에 P-rich Ni 층의 생성도 관찰되었다. 또한 Ni 및 Pd의 두께가 증가함에 따라 IMC의 두께는 감소하는 경향이 나타났으며, Pd 기판이 Pd-P 기판보다 느린 계면반응으로 인해 계면 IMC가 얇게 형성되었다. 계면에 형성된 P-rich Ni 층이 Sn과 Cu 사이의 상호 확산 및 계면 반응을 효과적으로 억제하는 역할을 하였다.

2) 고속 전단 시험을 통한 기계적 신뢰성을 평가한 결과, Ni 및 Pd 두께가 증가함에 따라 전단강도 값은 높아지고, 취성 파괴율은 낮아지는 경향이 나타났다. 또한 Pd 성분에 따라 전단강도 및 취성 파괴율에 영향을 미쳤으며, Pd 기판이 Pd-P 기판보다 높은 전단강도 및 낮은 취성 파괴율을 보였다. 본 연구에서 Ni 및 Pd 도금층의 두께 증가 및 Pd 기판의 경우가 보다 우수한 계면 접합 특성 및 기계적 신뢰성을 보였다. 향후, 보다 광범위한 thin ENEPIG 표면처리의 적용 확대를 위해서는 보다 다양한 미세 피치 패키지 부품에 있어서 야금학적, 전기적, 기계적 신뢰성에 대한 최적화 연구가 필요할 것으로 생각된다.

감사의 글

본 논문은 산업통상자원부 우수기술연구센터 (ATC) 사업 (과제번호: 10062737)의 지원으로 수행되었으며 이에 감사드립니다.