오스테나이트계 스테인리스강의 화학성분에 따른 변형유기 마르텐사이트 변태와 인장응력-변위 곡선의 거동

Effect of Composition on Strain-Induced Martensite Transformation and Tensile Stress-Strain Curve for Austenitic Stainless Steels

Article information

Abstract

Strain-induced martensite transformation and its effect on the behavior of tensile stress-strain curve have been studied at room temperature. Two types of 304 austenitic stainless steels were chosen for the study: high Ni/Mn/Mo contents of high stacking fault energy (A steel) and low small Ni/Mn/Mo contents of low stacking fault energy (B steel). The microstructural evolution of transformation products was monitored using Electron Backscatter Diffraction (EBSD). The as-drawn B steel had ε-martensite in austenite matrix due to the low value of stacking fault energy. The B steel prestained with 3% transformed the ε-martensite to α’-martensite, therefore exhibiting the high strain hardening rate in tensile stress-strain curve. However, the A steel showed only austenite phase for the as-drawn and prestrained specimens with 3%. The A steels prestrained with 7% and 9% indicated the sligh amount of ε-martensite with no α’-martensite, therefore exhibiting the low strain hardening rate in tensile stress-strain curve.

1. 서 론

오스테나이트계 스테인리스강은 높은 강도와 연신율 그리고 뛰어난 내식성 때문에 다양한 산업에서 사용된다. 특히 304 스테인리스강은 가공성이 우수하기 때문에 극세 와이어 재료로 사용되어, 고급 핸드폰의 스피커 재료로 사용된다. 그러나 그물모양의 스피커 망을 짤 때 세로와 가로 줄의 가공경화도의 차이로 많은 결함이 나타난다. 따라서 적합한 극세 와이어의 재료개발을 위하여 스테인리스강의 미세조직과 인장응력-변위 거동에 대한 연구가 필요하다.

304계 스테인리스강은 γ-austenite 구조를 갖는다1). 오스테나이트계 스테인리스강의 가공경화는 변형되는 동안 형성되는 변형유기 마르텐사이트(α’-martensite)의 양에 영향을 받는다. α’-마르텐사이트의 양은 변형기구, 소성변형량, 그리고 변형방법에 따라 다르다2-4). 그리고 소재의 화학성분 및 온도의 함수인 적층결함에너지(stacking fault energy)는 변형 시 작용하는 변형기구의 설정에 중요한 역할을 한다5-10). 적층 결함 에너지가 증가함에 따라 지배적인 변형기구는 ε-마르텐사이트 → 쌍정(twin) → 슬립(slip)으로 변화한다. 이외에도 변형 시 소재에 부여된 응력상태에 따라 α’-마르텐사이트의 핵 생성 속도 및 미세조직의 변화가 발생한다. 스테인리스강에서 이런 변형기구에 의한 가공경화를 이해하기 위해서는 오스테나이트계 스테인리스강의 인장응력-변위 곡선의 이해가 필요하다.

인장응력-변위 곡선에 영향을 주는 인자는 결정립도, 초기변형률, 변형률, 온도, 변형유기 마르텐사이트와 같은 상변태가 있다. 결정립도는 미세할수록 Hall-Petch 식을 따라 강화되는 효과가 있다. 특히 오스테나이트계 스테인리스강은 미세한 결정립을 가질 때 더 많은 변형유기 마르텐사이트가 형성 된다. 그 이유는 결정립이 미세할수록 마르텐사이트 변태의 핵생성 장소로 작용하는 결정립계 면적이 증가하기 때문이다2). 초기변형률이 가해진 경우 변형기구에 따라 ε-마르텐사이트, 쌍정, 슬립 밴드가 형성하게 된다. 이때 쌍정과 쌍정 사이11), 슬립 밴드와 슬립 밴드 사이5), 쌍정과 결정립계 사이12)가 각각 α’-마르텐사이트의 핵생성 장소로 작용하기 때문에 초기변형률이 가해진 경우 α’-마르텐사이트의 생성이 쉬워진다. 마지막으로 적층결함에너지는 화학성분과 온도의 함수로서 가공온도가 증가하게 되면 증가하게 되고 같은 가공온도일 때 화학조성에 따라 다르게 나타난다. 45 mJ·m-2 이상의 적층결함에너지를 가지는 재료는 전위의 슬립이 지배적인 변형기구이다. 그리고 18- 45 mJ·m-2의 적층결함에너지를 가지는 재료는 쌍정이 지배적이고, 18 mJ·m-2 이하의 적층결함에너지를 가지는 재료는 γ-오스테나이트 → ε-마르텐사이트 변태가 지배적으로 나타난다11).

본 연구는 오스테나이트계 스테인리스강의 화학조성이 변형유기 마르텐사이트 변태와 인장응력-변위 곡선에 미치는 영향을 알아본다. 특히 초기변형률을 단계적으로 주어서 각 조성별 변형유기 마르텐사이트 변태 거동을 연구하였고, 이러한 상의 거동이 인장곡선의 변화에 미치는 체계적인 영향을 조사하고자 한다.

2. 실험방법

본 연구에서 사용된 304계 오스테나이트 스테인리스강의 화학조성은 Table 1과 같다. 대표적으로 Ni, Mn, Mo의 농도가 적은 A강과 이 농도들이 많은 B강을 사용하였다.

시편은 5.5mm 와이어에서 신선 및 소둔을 반복하여 3.2mm → 1.8mm → 0.2mm → 24μm의 극세선을 제작하였다. 인장시편은 극세선 300mm 길이를 gauge length 없이 100 mm/min의 strain rate 조건으로 각각 3%. 7%, 9%의 초기변형률로 인장하였다. 극세선의 직경이 24μm로 아주 미세하여 규격 인장시편의 제작이 불가능하였기 때문에, gauge length 없이 극세선의 displacement를 측정 하여 인장시험을 진행 하였다. 각 초기변형률이 가해진 극세선의 단면은 800 grit까지 연마하였고, 그 후 3μm와 0.05μm의 Al2O3분말로 폴리싱 하였다. 상 분석과 결정립도 분석은 Electron Back- scatter Diffraction (EBSD)으로 조사하였다.

3. 실험결과 및 고찰

3.1 극세선 모재의 인장 성질과 미세조직

Fig. 1은 각 시편의 인장 실험 후 상 분석 결과이다. A강재는 항복강도 619.1MPa, 인장강도 1021.3MPa, 연신율 30.5%를 나타내었고, B 강재는 항복강도 618.9MPa, 인장강도 1047.9MPa, 연신율 42.1%를 나타내었다. A와 B 강재의 항복강도와 인장강도는 유사한 값을 가지고 있었지만, 인장강도-변위 곡선의 형태는 극명히 다름을 알 수 있다. A강재는 항복강도 이후 초기변형률이 9%까지 증가하면서 곡선의 기울기, 즉 가공경화지수(strain hardening rate)가 거의 일정하다. 그러나 B강재는 항복강도 이후 초기변형률 3%까지 곡선의 기울기, 즉 가공경화지수가 높고, 초기변형률 7%까지는 가공경화지수가 감소하며, 그 이후 초기변형률 9%까지는 가공경화지수가 더욱 낮은 값을 보인다.

일반적으로 오스테나이트계 스테인리스강에서 인장가공에 따른 응력-변위 곡선의 형태는 2단계로 나누어 생각 할 수 있다. 첫 번째 단계는 가공경화지수가 감소하는 구간과 두 번째 구간인 가공경화지수가 증가하는 구간이 존재한다. 첫 번째 구간은 fcc구조의 오스테나이트상과 hcp구조의 ε-마르텐사이트의 유사성에 의해서 ε-마르텐사이트 변태에 따라 응력이 완화되는 효과가 발생하므로 가공경화지수가 감소한다. 두 번째 단계는 fcc의 오스테나이트상과 결정구조가 다른 bct구조의 α’-마르텐사이트가 형성되면서, 극소적인 영역에 응력이 집중 되고 그에 의해서 가공경화지수가 증가한다13-15).

Fig. 2는 신선 후 초기변형률을 가하지 않은 극세선 단면의 phase map이다. A강재는 붉은색의 100% γ-오스테나이트 조직을 가지고 있었고, B강재는 0.6% 정도의 소량의 ε-마르텐사이트 미세조직(노란색)이 99.4%의 γ-오스테나이트 조직과 함께 관찰 되었다. A와 B강재는 모두 신선 후 소둔에 의한 쌍정이 존재하였고, 특히 B강재는 A강재에 비해서 미세한 결정립 또는 아결정립이 존재하였다. 초기변형률을 가하지 않은 극세선 단면의 결정립도를 정량적으로 측정하여 Fig. 3에 나타내었다. A와 B강재는 모두 나노 크기의 결정립부터 4μm까지의 조대한 결정립을 가지고 있었다. 전체적으로 A와 B강재의 결정립도는 비슷한 분포를 가지고 있었지만, B강재는 A강재보다 대략 1μm 크기 이하의 미세한 결정립의 분율이 많았고, 3μm보다 큰 조대한 결정립의 분율이 적었다.

3.2 극세선의 초기변형률에 따른 미세조직 거동

3.2.1 초기변형률 3%가 부가된 시편의 미세조직

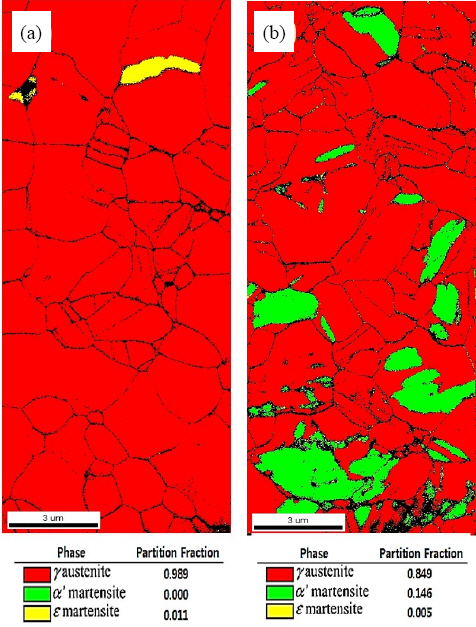

A와 B강재 모두 각각 3% 초기변형을 가한 후 미세조직을 EBSD로 분석 하였다. Fig. 4는 두 시편의 phase map이다. A강재는 3% 초기변형률이 가해졌지만 극세선 모재와 같이 100% γ-오스테나이트 미세조직을 가진다. 그러나 B강재는 극세선 모재에서 관찰되었던 ε-마르텐사이트가 관찰되지 않았고, 붉은색의 γ-오스테나이트 구조 97.5%와 초록색으로 보이는 bct구조의 α’-마르텐사이트가 2.5% 관찰 되었다. 모든 시편은 극세선 모재와 같이 대략 1μm 크기의 미세한 결정립과 3-4μm 크기의 조대한 결정립이 같이 존재하였고, 3% 초기 변형률 인가에 따른 쌍정의 변화도 거의 없었다.

A와 B강재에서 초기변형률 3%는 Fig. 1의 인장곡선을 보면 모두 항복강도를 넘어선다. A와 B강재의 화학조성으로 적층결함에너지는 식(1)을 이용하여 계산하였다16). 각각 22.0mJ·m-2와 21.6mJ·m-2이다. 18- 45mJ·m-2의 적층결함에너지를 가지는 재료는 쌍정이 지배적인 변경기구라고 알려져 있지만3), B강재는 A강재에 비해서 낮은 적층결함에너지를 가지고 있으므로, 비교적 용이하게 γ-오스테나이트 → ε-마르텐사이트의 상변태가 발생한 것으로 판단된다. B강재의 극세선 모재에 존재하였던 ε-마르텐사이트가 핵생성 장소로 작용하여 A강재와 달리 3%의 초기변형률에서 α’-마르텐사이트가 생성되었다. 따라서 B강재의 인장곡선에서 3%까지의 초기변형률이 가해지면 초기에 가공경화 정도가 A강재보다 더 큰 것을 확인 할 수 있다. 이는 B강재의 경우 α’-마르텐사이트가 생성 되면서 가공경화가 급격하게 발생하였기 때문이다. 그러나 A강재는 적층결함에너지가 B강재보다 높아서 마르텐사이트 변태보다는 쌍정 또는 전위의 슬립에 의한 변형기구가 지배적인 것으로 판단된다. 따라서 A강재는 초기변형률 3%에서도 ε- 또는 α’-마르텐사이트 조직이 없이 오스테나이트 미세조직만을 가지는 것이라 생각된다.

3.2.2 초기변형률 7%가 부가된 시편의 미세조직

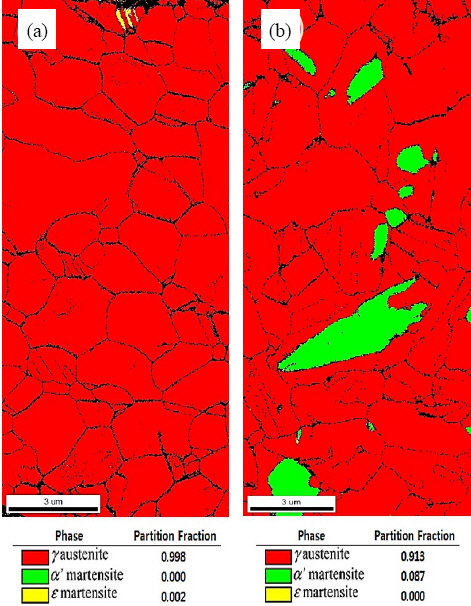

A와 B 강재 모두 각각 7% 초기변형을 가한 후 미세조직을 EBSD 분석 하였다. Fig. 5는 두 시편의 phase map이다. A강재는 7% 초기변형률이 가해지자 1.1% 정도의 소량의 ε-마르텐사이트 미세조직(노란색)이 98.9%의 γ-오스테나이트 조직과 함께 관찰 되었고, B강재의 경우 84.9%의 γ-오스테나이트 미세조직과 극세선 3% 초기변형률에서 관찰된 초록색의 α’-마르텐사이트가 증가된 14.6% 관찰 되었다. 두 시편 모두 대략 1μm 크기의 미세한 결정립과 3-4μm 크기의 조대한 결정립이 같이 존재하였고, 7% 초기 변형률 인가에 따른 쌍정의 변화도 거의 없었다.

A와 B강재에서 초기 변형률 7%는 Fig. 1 의 인장곡선을 보면 A 강재의 경우 여전히 강도-변위 곡선의 기울기가 일정한 구간이고, B강재의 경우 가공경화 지수가 급격히 증가 하는 구간이 끝나는 구간이다. B강재는 Fig. 1 인장곡선과 대조하여 생각해 볼 때 fcc 구조의 오스테나이트 상에서 ε-마르텐사이트를 거쳐 bct 구조의 α’-마르텐사이트로 변태하여 가공경화지수가 급격히 증가하는 구간이 끝난 것으로 판단된다.

3.2.3 초기변형률 9%가 부가된 시편의 미세조직

A와 B 강재 모두 각각 9% 초기변형을 가한 후 미세조직을 EBSD 분석 하였다. Fig. 6은 두 시편의 phase map이다. A강재는 9%의 초기변형률이 가해졌을 때 7% 초기변형률이 가해진 극세선에서 관찰 되었던 0.2%의 ε-마르텐사이트 미세조직(노란색)과 99.8%의 γ-오스테나이트 미세조직을 가진다. 그리고 B강재는 7% 초기변형률이 가해졌을 때와 같이 91.3%의 γ-오스테나이트 미세조직과 초록색의 α’-마르텐사이트가 8.7% 관찰 되었다.

Fig. 1 의 인장곡선을 보면 A강재는 변형율 9%에도 강도-변위 곡선의 기울기가 일정한 구간이다. 7% 초기변형률의 phase map에 존재했던 ε-마르텐사이트가 9% 초기변형률이 가해졌을 때도 관찰 되었지만 각각 1.1%, 0.2%로 소량만 존재하는 것을 알 수 있다.

따라서 22.0mJ·m-2의 적층결함에너지를 가지는 A강재는 변형률이 9%까지 가해져도 γ-오스테나이트 → ε-마르텐사이트의 상 변태보다는 쌍정 또는 전위의 슬립에 의한 변형기구가 지배적일 것으로 판단된다. B 강재는 Fig. 1에서 9% 초기변형률이 가해 졌을 때 강도-변위 곡선의 기울기, 즉 가공경화지수가 감소하는 것을 확인 할 수 있다. Fig. 5의 초기변형률 7%의 phase map 과 비교해 보면 9%의 초기변형률을 가해졌을 때 α’-마르텐사이트가 더 이상 증가 하지 않는 것을 알 수 있다. 이는 7%정도의 초기변형률이 가해졌을 때 γ-오스테나이트 → α’-마르텐사이트의 상 변태가 완료 된 것으로 판단된다.

4. 결 론

본 연구는 실제 304계 오스테나이트계 스테인리스강에서 화학조성이 다른 두 강재의 변형유기 마르텐사이트 변태와 응력-변위 곡선의 거동을 분석 하였고, 다음과 같은 결론을 도출하였다.

1) A와 B강재의 결정립도는 비슷한 분포를 가지고 있었지만, B강재는 A강재보다 대략 1μm 크기의 미세한 결정립의 분율이 많았고, 3μm보다 큰 조대한 결정립의 분율이 적었다.

2) A강재의 모재는 100% γ-오스테나이트 단상으로 나타났고, B강재는 0.6% 정도의 ε-마르텐사이트가 99.4%의 γ-오스테나이트 조직과 함께 관찰 되었다. 이는 화학 조성의 차이로 B강재가 더 낮은 적층결함에너지를 가지기 때문인 것으로 판단된다.

3) 초기변형률이 3% 부가된 경우 모재와 같이 A강재는 100% γ-오스테나이트 단상을 갖고, B강재는 γ-오스테나이트 구조 97.5%와 초록색으로 보이는 bct구조의 α’-마르텐사이트가 2.5% 관찰 되었다. A강재는 비교적 높은 적층결함에너지를 가지기 때문에 쌍정 혹은 전위의 슬립에 의한 변형기구가 지배적이기 때문으로 판단된다. B강재는 bct구조의 α’-마르텐사이트가 형성되면서, 극소적인 영역에 응력이 집중 되고 그에 의해서 가공경화지수가 증가 한 것으로 생각된다.

4) 초기변형률이 7% 부가된 경우 A강재는 ε-마르텐사이트 가 1.1% 가 존재 했지만 초기변형률이 9%로 증가해도 여전히 소량인 0.2%만 존재하므로, A강재는 α’-마르텐사이트에 의한 가공경화 효과는 없었다. B강재는 초기변형률이 7%, 9%일 때 각각 14.5%, 8.7%의 α’-마르텐사이트가 존재한다. 따라서 B강재는 응력-변위 곡선에서 가공경화가 증가하는 부분이 끝난 초기변형률 7%일 때, ε-마르텐사이트에서 α’-마르텐사이트로 변태가 완료 되었고 더 이상의 α’-마르텐사이트 변태가 생성되지 않았다. 따라서 상변태에 의한 가공경화지수 증가가 없기 때문에 응력-변위 곡선에서 가공경화지수가 급격히 높은 부분이 끝난 것으로 판단된다.

후 기

본 연구는 한국 정부가 후원하는 한국연구재단의 GCRC-SOP(Grant No. 2011-0030013) 지원사업과 한국 정부가 후원하는 산업통상자원부의 조선해양플랜트용 극저온 고망간 SAW 용접강관 및 인발강관 개발(No. 100-80728)과제의 지원으로 수행 되었습니다.