GTAW를 적용한 맞대기 초층 용접에서 이면 비드 형성 조건에 관한 연구

A Study on Gap Bridging Formation Conditions in Butt Root Pass Welding Using GTAW

Article information

Abstract

GTA welding is a representative welding technique applied to root pass welding of piping. The pipe root pass welding significantly influences the determination of welding parameters owing to the root gap and step change occurring during installation. GTA welding has the advantage of being able to control current (A) and wire feeding speed (WFS) as independent variables; however, determining these variables is difficult. In this study, the change in the back bead height (Bbh) was observed by changing the root gap and WFS while the welding speed and welding current (A) were fixed. By fixing the welding speed and changing the welding current (A), root gap, and WFS, the gap bridging possible condition was expressed as a region. When the root gap changed from 0~1 mm and from 1~2 mm, the back bead height was greater than or equal to 0 mm. Possible welding current and WFS and the setting range of the welding heat input ratio (HIR) were presented.

1. 서 론

선박 건조 생산 공정에는 부재 절단에서 블록 소조립, 중조립, 대조립 등의 과정을 걸쳐 선체를 형성하는 단위 블록을 생산하고 블록 내에는 각종 기능을 가진 배관이 설치된다. GMAW 등 각종 용접 기법을 적용하여 채움 및 마무리 용접을 적용한다. 이러한 배관공정 의 생산성 향상을 위하여 자동화 및 로봇이 적용되며 산업계에서는 많은 연구가 활발히 이루어지고 있다. 그러나 배관 취부 시 발생되는 갭(Gap) 및 단차 (Misalignment)에 의하여 자동 및 로봇 용접 적용이 어렵고 적용 가능 장비의 가격이 고가이며 용접 품질 또한 취부 상태에 따라 많은 영향을 받게 된다. 따라서 대부분의 배관 제작 현장에서는 초층 용접을 수동으로 수행함으로써 용접 생산성이 떨어지고 고기량 용접사 수급에 많은 어려움을 겪고 있는 것이 현실이다1,2). M.H Park 등은 GTA 아래보기 자세 다층용접부의 비드형상 예측에 관하여 실험적 연구를 스테인레스 316L을 적용하여 용접 전류, 전압과 용가재 송급속도, 용접속도 변수를 중심으로 실험3) 하였고, S.H Jung 등은 A6061 알루미늄 합금 판재의 맞대기 GTA 용접에서 반응표면법을 이용한 최적 용접 조건 선정에 관한 연구를 용접 전류와 용접 속도변수 관점에서 수행하였다4). C.M Yu, S.Y Kim, J.H Park, S.M Cho는 GTAW 맞대기 용접의 루트패스에서 용접속도에 따른 변형에 관한 연구를 AH36에 C형 용가재를 적용하고 세라믹 백킹재를 사용하여 Gap 5 mm로 고정하여 용접변형에 관하여 실험하였다5). 이러한 실험은 초층 용접에서 루트갭(Root gap) 변화에 따른 용접 조건 변화의 관점에서 다소 부족함을 느낀다.

본 논문에서는 GTA 용접에서 루트갭 변화에 따른 이면 비드 형성(Gap Bridging)을 위한 용접 공정 변수 변화와의 관계를 고찰하기 위하여 용접속도 10 cpm으로 고정, 루트갭 0, 1, 2 mm, 용가재 ∅1.2를 사용하여 맞대기 초층 용접을 하였다. 이면 비드 높이 (Bbh)가 0 mm 보다 크거나 같은 결과를 가지는 이면 비드 형성(Gap bridging) 조건을 예측하기 위하여 용접전류 (A)와 용가재 송급속도(WFS), 루트갭, 입열량비 (HIR)6) 변화에 따른 이면 비드 형성 여부를 분석하였다. 식(1)에서 입열량비(HIR)는 용접 입열량(HI)을 용착단면적(DA)으로 나눈 값으로 일정 용접 입열량(HI)에서 용가재 송급속도(WFS)를 증가시키면 용착단면적(DA)이 증가하고 입열량비(HIR)가 감소하여 스티킹(Sticking)이 발생된다. 용가재 송급속도(WFS)를 감소시키면 용착단면적(DA)이 감소하고 입열량비(HIR)가 증가하여 용락(Burn through)이 발생된다. 이러한 관계를 이용하여 이면 비드 형성 조건 범위를 용접 전류(A), 용가재 송급속도(WFS), 루트갭(Root gap), 입열량비(HIR)와의 관계를 도식화하여 제시하였다.

2. 실 험

2.1 사용 재료

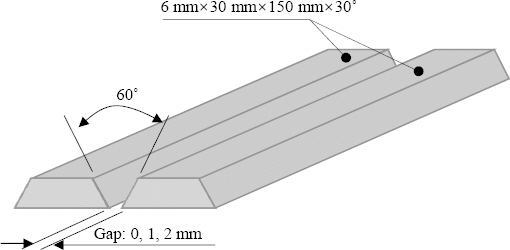

본 연구에서 사용된 실험 재료는 두께 6 mm, 폭 30 mm, 길이 150 mm, SS400(ASTM A283)을 사용하였고 Fig. 1에 맞대기 용접 모재의 취부 상태를 나타내었다. 용가재는 ∅1.2 솔리드 와이어를 사용하였고, Table 1과 2에서 모재의 화학 성분과 용가재의 화학 성분을 나타내었다.

2.2 실험 장치

실험 장비는 산업용 6축 용접로봇(6-axis welding robot)과 GTAW 용접기(Welding machine), 용가재 송급장치(Wire feeder)를 이용하여 실험하였으며 Fig. 2와 Fig. 3에서 각 장비를 보여주고 있다.

HIR: Heat input ratio (J/mm3)

HI: Heat input (J/mm)

I: Welding current (A)

E: Welding voltage (V)

U: Welding speed (mm/sec)

DA: Deposition area (mm2)

Dv: Deposition volume (mm3/sec)

Wa: Wire section area (mm2)

WFS: Wire feeding speed (mm/sec)

용접기의 설정전류와 출력전류, 용가재 송급장 치의 설정 송급 속도과 출력 송급 속도의 신뢰성을 확인하기 위하여 30~200 A까지 10 A 단위로 용접하고 전류 측정기를 이용하여 출력 전류를 확인하였다. 와이어 송급 속도의 설정값과 출력값의 신뢰성을 확인하기 위하여 RPM 게이지를 이용하여 회전수를 측정하고 출력 송 급속도를 산출하여 편차범위 95% 내인 것을 확인하였다.

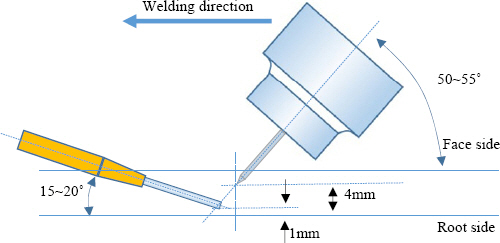

2.3 실험 조건 및 측정

용접 속도를 10 cpm으로 고정하고 루트갭을 0, 1, 2 mm, 용접 전류를 145, 160, 175 A, 용가재 송급 속도를 25~150 cpm 까지 15 cpm 씩 증가시켜 실험하였다. Table 3에서 실험조건을 나타내었다. 용접 방향은 전진법을 적용하였으며 용가재는 전방 송급, 텅 스텐 전극봉과 용가재 송급 각도, 모재와 거리를 Fig. 4 에 나타내었다.

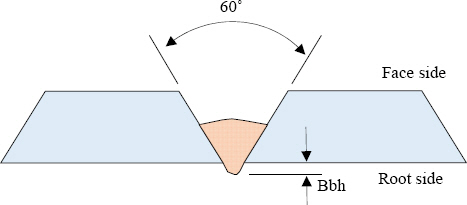

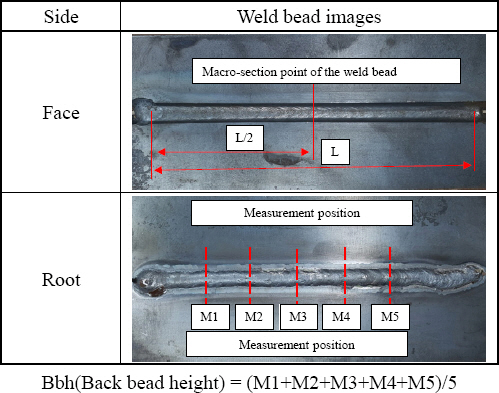

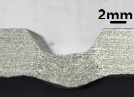

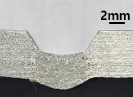

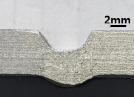

Fig. 5는 용접하여 형성된 이면 비드 높이를 표현하였고 Fig. 6은 형성된 이면 비드 높이 측정 위치를 표현하였으며 5포인트에서 측정한 값의 평균을 이면 비드 높이(Bbh) 값으로 정의 하였다.

3. 실험 결과 및 고찰

3.1 실험 결과

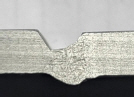

Table 4는 실험 계획에 따라 얻어진 맞대기 용접 시 편의 이면 비드 형상과 용접 단면 마크로 시험 결과를 표현하였다. 용접 전류 145 A 영역에서 용가재 송급 속도 부족으로 인한 용착부족(Underfill)과 용접전류 175 A 영역에서 아크력(Arc force)7,8)으로 인한 용락 (Burn through)이 발생되는 것을 알 수 있다.

3.2 실험 결과의 고찰

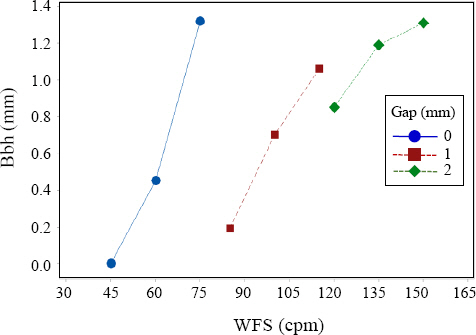

Fig. 7은 용접 전류 160 A에서 용가재 송급속도 (WFS)와 루트갭 변화에 따른 이면 비드 높이(Bbh) 변화를 나타내고 있다. 일정 루트갭에서 용가재 송급속도가 증가하면 용착 금속량이 증가하고 용융상태의 용착금속은 중력에 영향을 받아 이면 비드 높이(Bbh)가 증가한다. 일정 용가재 송급속도에서 루트갭이 증가하면 용착 단면적이 증가하여 이면 비드 형성(Gap bridging)이 불가하며, 루트갭이 증가할수록 이면 비드 높이 형성 범위가 좁아지는 것을 알 수 있다.

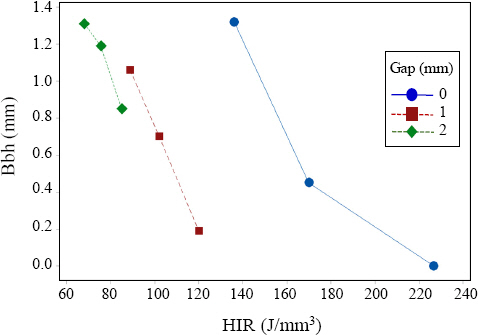

Fig. 8은 용접 전류 160 A에서 입열량비(HIR) 변화에 따른 이면 비드 높이 변화를 나타내고 있다. 일정 루트갭에서 용가재 송급량이 증가하면 입열량비(HIR)가 감소하고 용착금 속량이 증가하여 이면 비드 높이가 증가하는 것을 알 수 있다.

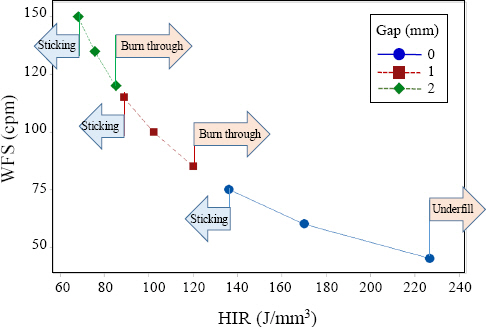

Fig. 9에서 용접전류를 160 A로 고정하고 용가재 송급속도(WFS) 변화와 루트갭 변화에 따른 이면 비드 형성 (Gap bridging) 영역을 표현 하였다. 루트갭이 0 mm 일 때 용착부족(Under-fill)과 스티킹(Sticking) 영역이, 루트갭이 1, 2 mm일 때는 용락(Burn through)과 스티킹 영역이 발생되는 것을 알 수 있다. 또한, 루트갭이 증가할수록 이면 비드 형성 가능 영역(Gap bridging able area)이 감소하는 것을 알 수 있다.

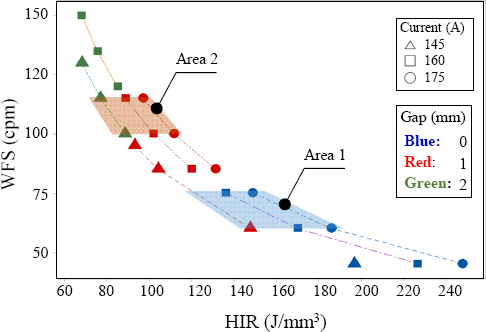

Fig. 10에서 전류변화 145~175 A, 루트갭 변화 0~2 mm 일 때 이면 비드 형성 가능 범위를 입열 량 비(HIR)와 용가재 송급속도(WFS)의 관계로 표현하였다. 영역 1은 루트갭이 0~1 mm의 변동이 있을 때 이면 비드 형성 가능 용접 전류(A) 범위는 145~175 A이며, 용가재 송급속도 범위는 60~75 cpm, 입열량 비(HIR) 범위는 120~185 (J/mm3)이다. 영역 2는 루트갭이 1~2 mm 의 변동이 있을 때 용접 전류(A)의 범위는 160~175 A이며, 용가재 송급속도 범위는 100~115 cpm, 입열량비 (HIR)의 범위는 77~111 (J/mm3) 이다. 루트갭이 증가하면 이면 비드 형성을 위한 용가재 송급속도 범위와 입열량비(HIR) 범위가 감소하는 것을 알 수 있다.

4. 결 론

이면 비드 형성을 위한 GTA 용접 시 용접속도를 10cpm으로 고정하고 루트갭(Root gap), 용가재 송급 속도(WFS), 용접 전류(A) 변화에 따른 이면 비드 형성(Gap bridging) 가능 범위와 이면 비드 높이(Bbh) 변화의 연구를 진행한 결과 다음과 같은 결론을 얻을 수 있었다.

1)이면 비드 형성 조건에서 용접 전류(160 A)와 루트갭이 일정할 때 용가재 송급속도를 증가시키면 용착금속량이 증가하여 이면 비드 높이(Bdh)가 증가하고 입열량비(HIR)가 감소하였다.

2) 이면 비드 형성 조건에서 용접 전류 160 A, 루트갭 0, 1, 2 mm일 때 용가재송급속도 변화에 따른 용착 부족(Underfill), 용락(Burn through), 스티킹(Sticking)현상을 구간으로 표현하였다.

3) 루트갭 0~1 mm 변동 조건에서 이면 비드 형성 가능 입열량비(HIR) 범위는 120~185 (J/mm3) 이며, 루트갭 1~2 mm 변동 조건에서는 77~111 (J/mm3) 이었다. 루트갭이 증가하면 이면 비드 형성을 위한 입 열량비(HIR) 범위가 감소하는 것을 알 수 있다.

감사의 글

이 논문은 2022년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 삼건세기(폴리에틸렌 코팅강관 생산성 향상을 위한 용접자동화시스템개발) 기술지원을 통한 연구임. (P0020284, 2022년 중 소조선스마트생산 혁신지원사업)

- 기호 설명 -

WFS: Wire feeding speed (mm/sec): 용가재 송급속도

HI: Heat input(J/mm): 용접 입열량

Da: Deposition area(mm2): 용착단면적

HIR: Heat input ratio(J/mm3): 용접 입열량비

Bbh: Back bead height(mm): 이면 비드 높이